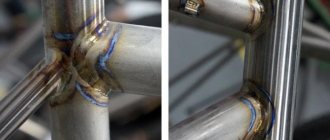

Часто возникает необходимость соединять детали, например, из алюминия, меди, титана и т.д. В таких случаях используют аргонодуговую сварку, которая является гибридом электродуговой и газовой. Перед тем как варить аргоном, надо научиться держать расстояние между деталью и электродом, правильно вести горелку.

Аргонная сварка является очень востребованной.

Определение сварки аргоном

В этом виде сварки электрическая дуга горит в среде инертного газа аргон, который защищает свариваемые поверхности от воздействия кислорода.

Иногда аргон заменяют гелием: он имеет аналогичные свойства, но стоит дороже, поэтому используется реже. Принцип работы в гелиевой и аргонной среде одинаковый.

Область применения

Данный вид сварки широко применяется не только на разных производствах в дуговой, плазменной или лазерной сварке. Домашние умельцы активно используют его в быту, для соединения высоколегированных сплавов и редкоземельных металлов. Газосварка является достаточно опасной, и хранить такое оборудование в гараже не стоит, но это не касается аргона, т.к. он полностью безопасен и не взрывается.

В продаже есть стальные баллоны с этим газом емкостью от 15 до 40 л. Если варить надо нечасто, можно приобрести небольшой резервуар, которого хватит надолго. Так как вредные токсины при работе с таким оборудованием не выделяются, рядом с ним неопасно находиться посторонним людям.

Общий принцип технологии

Инертный газ защищает место проведения сварочных работ от негативного воздействия кислорода. Из-за разности потенциалов между электродом и деталью появляется электрическая дуга и создается высокая температура. Кромки деталей начинают плавиться, в результате чего образуется сварочная ванна. В эту зону постоянно подают присадку, а также аргон под давлением: он защищает свариваемые материалы от окисления.

Принцип сварки основан на соединении поверхностей металлов в среде защитного газа.

Чтобы понять, как правильно варить аргоном, надо разобраться со строением главного рабочего элемента оборудования. Это горелка, в которой закреплены вольфрамовый неплавящийся электрод и сопло, через которое подается аргон. При небольшой толщине соединяемых заготовок сварка может выполняться без использования присадочного материала.

Подключение к электросети выполняют 2 способами:

- прямая полярность (на заготовку подают минус, а на рабочий стержень – плюс);

- обратная (здесь все наоборот, но это приводит к неустойчивому горению дуги и преждевременному износу вольфрама).

Чаще всего работают постоянным током, а при сваривании алюминия и бериллия применяют переменный.

Свойства газа и влияние на металл

Благодаря физико-химическим характеристикам аргон не вступает в химические соединения с другими веществами: даже при высоких температурах он не взаимодействует с кислородом. Его возможно применять при сваривании разных металлов и сплавов в промышленных и домашних условиях. Инертный аргон практически полностью изолирует в сварочной ванне расплавленный материал от кислорода, имеющегося в воздухе, поэтому шов не окисляется.

Основные свойства аргона:

- почти на 40% тяжелее компонентов, входящих в состав воздуха, поэтому легко вытесняет их из зоны проведения сварочных работ;

- не принимает участия в непосредственной сварке металлов и никак не влияет на их структуру;

- в случае использования обратной полярности выступает в качестве электропроводной среды.

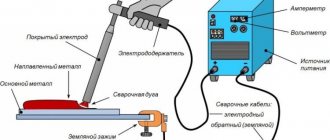

Особенности использования инвертора

При выполнении аргонодуговой сварки в промышленных и домашних условиях используют инвертор. Это оборудование служит для преобразования переменного тока в постоянный. В отечественных электросетях часто бывают скачки напряжения, но современные инверторы хорошо к этому приспособлены и обеспечивают стабильные выходные показатели.

При выполнении аргонодуговой сварки используют инверторы.

Используемые в данном виде сварки аппараты отличаются небольшим весом и габаритами, высокой надежностью и простотой обслуживания. Все это позволяет начинающим сварщикам легко освоить используемое оборудование и сам процесс аргоновой сварки.

Инверторная сварка нержавеющей стали в среде аргона, по сравнению с другими способами соединения таких сплавов, отличается простотой. Здесь сварщику надо только правильно двигать горелку вдоль шва.

Если края заготовок соединены плотно, то работу можно выполнять без использования присадочной проволоки.

Сохранять чистоту

Чистота поверхности является важным показателем для каждого процесса сварки, но для сварки аргоном она особенна важна. Загрязненность поверхности может привести к образованию пор и, следовательно, потребует дополнительных трудозатрат на их исправление. Особенно это важно при TIG сварке дорогостоящих металлов, таких как титан, алюминий и медь.

Перед началом процесса поверхность необходимо очистить чистой, сухой и мягкой тканью с применение чистящих и обезжиривающих средств от масел, смазки и грязи. Для титана и его сплавов ткань дополнительно должна быть безворсовой и работать необходимо в нитриловых перчатках, которые устойчивы к маслам и жирам. При выборе очищающего средства обращайте внимание на то, чтобы в его составе отсутствовал хлор т.к. он может привести к проблемам со здоровьем.

Из-за высокой температуры сварочной дуги хлор испаряется и попадает в легкие сварщика.

Также важным является правильное обращение с присадочным материалом. Храните прутки (или куски, отрезанные от бухты с проволокой) чистыми, сухими и закрытыми в контейнере. Для предотвращения окисления необходимо поддерживать влажность и температуру окружающей среды в местах хранения согласно рекомендациям производителя данных сварочных материалов Правильное хранение основных материалов является немаловажным фактором. Перекрестное загрязнение частичками другого материла лежащего рядом или при проведении зачистки в непосредственной близости к месту ТИГ сварки может вызвать образование дефектов в сварном шве. Для предотвращения загрязнения необходимо использовать предназначенные для данного типа металла специальные абразивные материалы и щетки. Необходимо иметь ввиду, что абразивная пыль титана и магния огнеопасна и может оказать пагубное влияние на свариваемость других металлов. Хранить абразивные материалы для этих металлов необходимо вдали от открытых источников огня и отдельно от других материалов.

В процессе выполнения всех работ, связанных со сваркой нержавейки необходимо применять оборудование и инструмент предназначенный исключительно для этой группы сталей. Нержавеющие стали необходимо предохранять от возможного контакта или загрязнений свинцом, цинком, медью и ее сплавами, а также нелегированными и низколегированными сталям. Более подробную информацию об общих требованиях при сварке нержавейки можно узнать из видео.

Виды аргонной сварки по технологии выполнения

В зависимости от способа выполнения, существует несколько видов сварки аргоном.

Рекомендуем к прочтению Как варить сталь в аргоновой среде

Ручная

При таком методе сварщик использует только неплавящиеся вольфрамовые стержни, самостоятельно подает горелку и присадку.

При ручном методе сварщик самостоятельно подает горелку.

Механизированная

Этот вид еще называют полуавтоматическим, т.к. здесь исполнитель работ вручную ведет только горелку, а присадочная проволока подается механизированным способом. Такой принцип часто используют при выполнении аргоновой сварки деталей из нержавеющей стали полуавтоматом.

Механизированный способ применяют и при работе плавящимся электродом.

Полностью автоматическая

Применение автоматического вида аргонной сварки предусматривает, что оператор дистанционно управляет подачей проволоки и горелки. Самые современные системы полностью роботизированы и работают без участия человека. Создание нержавеющих трубопроводов при таком способе проходит эффективнее. Автоматическая сварка неплавящимся электродом в среде аргона чаще всего применяется в разных отраслях промышленности, в домашних условиях использовать этот вид нерационально.

Автоматическая сварка применяется в разных отраслях промышленности.

Особенности работы с металлами, которые варят аргоном

Свойства аргона позволяют использовать данный вид сварки не только в самых разных отраслях промышленности и быту, но и работать с чугуном, нержавейкой, алюминием, медью, другими черными и цветными металлами, сплавами.

Алюминий

Аргонодуговая сварка – это практически единственный способ, позволяющий надежно соединять детали из алюминия и его сплавов. Это распространенный материал как в быту, так и на производстве. Трудности в проведении сварочных работ возникают в связи с быстрым образованием на его поверхности оксидной пленки, которая мешает выполнить качественное соединение.

Проблема в том, что температура плавления оксида намного выше, чем у самого алюминия. Подача в сварочную ванну аргона позволяет вытеснить из нее кислород, поэтому окислительный процесс не запускается. В результате металл и присадка плавятся при подходящей температуре, шов получается прочным и красивым.

Работа выполняется переменным током. При прямой полярности получается стабильная короткая дуга, но ее мощности не хватает для разрушения оксидной пленки. Обратная полярность приводит к повышению температуры плавления за счет катодной очистки оксида алюминия, что позволяет улучшить качество шва, поэтому работу выполняют таким способом.

Аргонодуговая сварка позволяет надежно соединять детали из алюминия.

Варить алюминий можно и постоянным током, но в таком случае надо использовать гелий. Он стоит дороже, и от сварщика требуется более высокая квалификация.

Независимо от способа сваривания алюминия и мастерства исполнителя работ, важна предварительная подготовка деталей. Пренебрегать этим этапом нельзя.

Очистка поверхности проводится в таком порядке:

- Заготовки обезжиривают растворителем.

- Оксидную пленку удаляют механическим или химическим способом.

- Очищенную поверхность просушивают.

Медь

Одно из положительных свойств меди – высокая устойчивость к коррозии и агрессивному воздействию. При необходимости сваривания медных деталей работа выполняется постоянным током. При этом электроды могут быть плавящимися и неплавящимися.

Сваривание медных деталей выполняется постоянным током.

Присадка бывает из меди или медно-никелевого сплава, в виде проволоки или прутков. Чтобы соединить детали толщиной более 4 мм, их предварительно разогревают до 800 °C. Медь имеет высокую теплопроводность, поэтому кромки деталей перед началом работ надо обязательно разделывать. При толщине заготовок до 12 мм достаточно обработать только 1 кромку.

Черный металл и аргон

Черный металл хорошо сваривается и обыкновенными способами. Применение в таких случаях аргонодугового метода позволяет получать еще более качественное соединение. Используют присадку без специального покрытия, т.к. от негативного воздействия кислорода сварочную ванну надежно защищает аргон.

Перед работой очищают поверхность будущего соединения. Если на ней есть остатки масла, его удаляют с помощью растворителя. После этого раскладывают флюс: он поможет сохранить важные элементы в составе соединяемых заготовок и обеспечит правильные параметры процесса.

Черный металл сваривается обычным способом.

Во время сварки инструмент подводят к деталям, когда образуется сварочная ванна. Его постепенно продвигают и одновременно подают присадку.

Чтобы шов получился одинаковой консистенции по всей длине, останавливать процесс не рекомендуется.

Нержавеющая сталь

Работать с нержавеющей сталью достаточно сложно. Часто сварочные швы начинают трескаться и расходиться. Чтобы этого не происходило, такие заготовки надо соединять при помощи аргонодуговой сварки.

Технология сваривания нержавеющей стали такая же, как и простой, но есть несколько нюансов:

- присадку и неплавящийся электрод можно перемещать только вдоль шва, поперек никаких движений делать нельзя;

- для получения более качественного шва стык с лицевой и обратной стороны обдувают аргоном, но это приводит к увеличению расхода газа;

- присадка не должна выходить за пределы зоны, защищенной аргоном;

- вольфрамовым стержнем нельзя прикасаться к поверхности свариваемых изделий даже во время розжига дуги (для этого используют специальные пластины).

Рекомендуем к прочтению Как выполняется сварка аргоном

Нержавеющую сталь нужно соединять при помощи аргонодуговой сварки.

Как и при сваривании в аргонной среде других металлов и сплавов, после окончания сварки нержавейки нельзя сразу прекращать подачу газа. Это необходимо для остывания электрода и шва и предотвращения окисления. Достаточно подавать аргон на протяжении 10-15 секунд.

Часто в промышленности и быту требуется сварка нержавеющих труб. Технология подготовки изделий такая же, как и листовых деталей. Особенность в том, что в этом случае надо обдувать сварочный шов аргоном с обеих сторон.

Снаружи это сделать просто, а для обдува изнутри поступают таким образом:

- На одной из труб отверстие закрывают тканевой, бумажной или другой пробкой.

- Стык закрывают скотчем или изолентой.

- Через отверстие во второй трубе медленно напускают аргон, чтобы не вылетела пробка, и плотно его закрывают.

- Снимают скотч или изоленту и сваривают трубы, как в случае работы с листовыми материалами.

Правильно заточить вольфрамовый электрод

Заточка вольфрамового электрода, точнее способ и угол заточки, оказывают существенное влияние на форму дуги и ее поведение и, как следствие, на форму сварного шва и срок службы неплавящегося электрода.

Для заточки необходимо применять круги с мелким абразивным зерном (идеальный вариант – это алмазный круг). Целесообразно применять шлифовальные круги с зернистостью 40 и менее (размер абразивных части менее 400 мкм), поскольку в данном случае риски от абразива на поверхности будут менее глубокие и в процессе заточки будет стачиваться меньше драгоценного вольфрама. Глубокие канавки от абразива вызывают потери энергии и нестабильное поведение дуги. Желательно на абразивном круге, где производится зачистка не работать с другими материалами т.к. их частички могут осаживаться на поверхность электрода.

Заточку вольфрамового электрода необходимо производить в продольном (по оси электрода), а не в поперечном направлении.

Поскольку вольфрамовые электроды в процессе изготовления имеют структуру зерна, которая расположена вдоль оси и заточка в поперечном направлении является шлифованием поперек зерна. Но это является не столь существенным как тот факт, что электроны текут с большой плотностью по поверхности электрода и, если на нем канавки от заточки расположены поперек – электронам тяжелее их преодолевать. Поскольку дуга ищет места с наименьшим сопротивлением – она может возникнуть не на конце вольфрамового электрода, а в канавках от шлифования и будет вращаться вокруг заостренного конца, что в свою очередь вызывает перегрев электрода и его быстрый износ.

Если следы от абразива расположены вдоль – электроны текут равномерно к заостренному концу электрода с меньшим сопротивлением. В данном случае дуга зажигается на конце, является более стабильной и менее нагревает вольфрамовый электрод, что увеличивает срок его службы.

В процессе заточки следить чтобы металл не перегревался. Признаком перегрева является изменение цвета поверхности и показывает, что на поверхности образовались оксиды, которые имеют большее сопротивление чем вольфрам и будут препятствовать зажиганию дуги.

Угол заточки вольфрамового электрода, играет главную роль при сварке аргоном.

Чем тупее угол заточки >30°:

- тяжелее зажигание дуги;

- более узкий сварной шов;

- необходима больше сила сварочного тока;

- увеличение возможности блуждания дуги;

- возрастание глубины проплавления металла;

- дольше срок службы электрода из вольфрама.

Чем острее угол заточки <30°:

- легче зажигание дуги;

- более широкий сварной шов;

- необходима меньше сила сварочного тока;

- уменьшение возможности блуждания дуги;

- снижение глубины проплавления металла;

- меньше срок службы электрода из вольфрама.

В процессе аргонной сварки на переменном токе на конце неплавящегося электрода выделяется значительное количество тепла, которое расплавляет вольфрам, поэтому необходимо делать небольшое притупление, которое позволит сформировать шарик расплавленного вольфрама на конце.

Машинка для заточки вольфрамовых электродов позволяет выполнить идеальную заточку.

Виды сварочного оборудования

Рассматриваемая сварка применяется при соединении разных изделий.

Для выполнения таких работ требуется определенный вид сварочного оборудования:

- специализированное – применяется для работы с однотипными деталями (круглый каркас, двутавровая балка и т.д.);

- специальное – используется на больших предприятиях, где есть серийное производство деталей 1 типоразмера;

- универсальное – используется для любых соединений, выполняемых при помощи аргонной сварки, в т.ч. и при работе с нержавейкой полуавтоматическим оборудованием.

Для выполнения работ требуется специализированное оборудование.

Технические характеристики аргонодуговой сварки

Аргон используется прежде всего для того, чтобы вытеснить воздух из сварочной среды и свести к нулю взаимодействие расплавленных кромок с воздухом, попадание которого может привести к возникновению каверзности.

Изначально данный прием использовался для сварки алюминиевых поверхностей (аргонодуговая сварка алюминия). Вся сварка производится с помощью капель расплавленного металла (крупнокапельное и капельное).

Аргоновые горелки и их особенности

На горелке закреплены электрод (к нему подается напряжение), а также сопло (через него во время сварки аргон попадает в рабочую зону).

При выборе горелки учитывают следующие критерии:

- мощность и силу тока, которые максимально допустимы для рассматриваемой модели;

- наличие в комплекте держателя для вольфрамового стержня;

- материал, из которого сделано сопло (лучше, если оно будет керамическим);

- способ охлаждения (это важно при работе с толсто- и тонкостенными заготовками);

- возможность ее использования с разными сварочными аппаратами;

- длину электрокабеля.

При выборе горелки учитывают мощность и силу тока.

Когда запускается горелка, сразу начинает циркулировать жидкость в системе охлаждения, подается аргон. После создания защитного слоя образуется газовая дуга и разогреваются кромки заготовок. В это время начинают подавать присадочный материал. На следующем этапе вдоль стыка заготовок продвигают горелку с электродом и присадку.

Плавящиеся электроды

Плавящиеся вольфрамовые стержни чаще всего используют при полуавтоматической и автоматической аргонодуговой сварке. Дуга образуется между поверхностью свариваемых изделий и присадочным материалом. Система охлаждения (воздушная или жидкостная) зависит от производительности оборудования. Принцип работы горелки и конструкция сопла такие же, как и в случае использования неплавящихся электродов.

Неплавящиеся электроды

При выполнении ручной аргоновой сварки используют неплавящиеся вольфрамовые стержни. Они позволяют качественно соединять детали из металлов и сплавов, отличающихся высокой химической активностью, например из титана, алюминия, магния, нержавейки.

При выполнении аргоновой сварки используют электроды.

Крепление электрода выполняется в токоподводящей цанге горелки, через рядом расположенное сопло подается инертный газ. В зависимости от толщины заготовок, которые будут соединяться, выбирают силу тока и диаметр рабочего стержня.

При выполнении таких работ не образуются брызги. Для равномерного распределения аргона на горелку устанавливают сетчатый фильтр. Полуавтоматическая горелка дополнительно имеет маховик, при помощи которого поднимают и опускают электрод, а токопроводящая цанга фиксируется резьбовым соединением, чтобы можно было менять вольфрамовые стержни.

Настройка аргоновой сварки для алюминия

Настройка процесса сварки алюминия включает следующие действия:

- Настройка сварочного аппарата. На нем устанавливаются такие параметры: баланс тока с установкой полярности (CLEAN WD.), величина сварочного тока (CURRENT), функция заварки кратера (тумблер DOWN SLOPE) или медленное затухание дуги, функция продувки газом (POST TIME) для охлаждения сварной ванны и горелки.

- Настройка электродов. Правильно подбирается диаметр электродов и их вылет из горелки.

- Настройка расхода аргона. Она зависит от диаметра присадочного прутка. При сварке на открытом воздухе расход увеличивается.

Интересное: Основные виды сварки металлов

При настройке режимов используются соотношения, приведенные в таблице:

| Толщина Al, мм | Сила тока, А | Диаметр электрода, мм |

| до 1 | 30–42 | 1,6 |

| 1,1–1,5 | 46–60 | 2,3 |

| до 2 | 71–80 | 2,3 |

| 3 и более | 90–300 | 3,2–5 |

Настраивать оборудование и режимы необходимо с особой тщательностью. Начинающим сварщикам лучше обратиться за помощью к опытным специалистам.

Выбор режима

Чтобы при соединении черных и цветных металлов, их сплавов шов получался качественным, надо правильно выбирать режим аргоновой сварки. Для этого возможно регулировать силу тока в используемом оборудовании.

Ток и полярность

Для данного вида сварки может использоваться постоянный или переменный ток. При работе с обратной полярностью надо быть готовым к тому, что дуга будет гореть плохо и понадобится слишком большое напряжение. Заряженные частицы движутся в сторону положительного потенциала, а т.к. это электрод, то он будет перегреваться и быстро сгорит.

При аргоновой сварке можно пользоваться постоянным или переменным током.

При выборе силы тока учитывают такие параметры:

- вид тока (постоянный или переменный);

- диаметр вольфрамового стержня;

- толщину соединяемых заготовок.

Есть специальные таблицы, при помощи которых быстро и просто определяют необходимые значения. Например для деталей толщиной 1-2 мм понадобится переменный ток 20-100 А или постоянный, при увеличении толщины до 4 мм – 65-160 А: переменный ток 140-220 А, постоянный – 250-340 А.

Высота напряжения

Чтобы получить качественное соединение, при работе аргонной сваркой рекомендуется выставлять напряжение не более 14 В. Это позволяет получать дугу длиной 1,5-3 мм, что является оптимальным показателем для соединения изделий разной толщины, обеспечивает хорошую глубину провара, т.е. прочный и надежный шов.

Рекомендуем к прочтению Как варить автомобильные диски с помощью аргона

Скоростной режим

Каждый мастер решает сам, с какой скоростью удобно вести горелку. Этот параметр подбирается на месте в индивидуальном порядке. Главное не делать это быстро, т.к. сварка цветных металлов и сплавов – это достаточно сложная задача, не терпящая спешки.

Каждый мастер выбирает свой скоростной режим.

Расход газа

Расход газа будет зависеть от размеров создаваемого шва, диаметра используемого электрода, материала соединяемых деталей. Кроме того, влияют скорость подачи аргона, внешние условия (например, при сильном ветре расход увеличивается). Рассчитать, сколько понадобится защитного газа для выполнения определенной задачи, поможет только практика.

Можно ориентироваться на приблизительный расход инертного газа при работе с разными металлами:

- алюминий – 15-20 л/мин;

- медь – 10-12 л/мин;

- титан – 35-50 л/мин;

- никель -10-12 л/мин.

Для сварки чистый аргон не используется: в нем есть до 5% кислорода.

Это необходимо для удаления имеющихся примесей, которые просто сгорают, вступая в реакцию с кислородом.

Расстояние до детали

При выборе данного параметра все зависит от толщины свариваемых изделий и способа их стыковки. Если работа выполняется встык, то электрод от детали надо держать на расстоянии 3-5 мм. При соединении заготовок под углом это расстояние увеличивают до 5-8 мм.

Расстояние до детали зависит от толщины свариваемых изделий.

Что нужно учитывать при сварке алюминия?

Сварка алюминия осложняется специфическими свойствами металла. Для качественного соединения необходимо учитывать следующие нюансы:

- Оксидная пленка. Она образуется при контакте металла с кислородом воздуха. Проблема заключается в большой разнице между температурами плавления алюминия и пленки: 650 и 2000 °С, соответственно. В результате оксид остается в сварном шве, создавая его неоднородность. Качественно варить алюминий можно только, удалив оксид и исключив контакт металла с кислородом.

- Низкая температура плавления и высокая текучесть расплава. Она вызывает быстрое вытекание расплавленного металла из сварочной зоны и сквозному прожиганию заготовки. Алюминий начинает переходить в жидкую фазу уже при температуре 500-520 °С.

- Повышенный коэффициент объемной усадки. Неправильный температурный режим вызывает появление напряжений в шве, что приводит к растрескиванию в нем и пришовной зоне, а также к деформации детали.

- Высокая теплопроводность алюминия. При сварке существенно увеличиваются потери тепловой энергии, которая быстро распространяется по всей заготовке. Это требует увеличение мощности аппарата.

- Быстрая кристаллизация. Это свойство алюминия приводит к появлению газовых пор в шве из-за неполного газовыделения при быстром отвердении металла.

- Алюминий практически не изменяет цвет при расплавлении, что затрудняет визуальный контроль процесса.

Все эти особенности должен учитывать сварщик-новичок. Настройка требует особой тщательности.

Преимущества и недостатки

Среди основных преимуществ такой сварки надо отметить следующие:

- Рабочая температура невысокая, поэтому заготовки не меняют своей формы и размеров.

- Благодаря инертности аргона сварочная зона надежно защищена от негативного воздействия внешних факторов.

- Дуга небольшой мощности обеспечивает высокую оперативность работ.

- Сварка аргоном позволяет соединять металлы и сплавы, которые варить другими способами не получается.

- Высокое качество шва позволяет использовать этот метод в отраслях, где требования к соединению высокие.

- Автоматическая сварка обеспечивает оперативность и качество при соединении нескольких деталей при минимальном участии человека.

Кроме того, не надо часто менять электрод, можно варить разнородные материалы и сплавы.

Сварка аргоном позволяет соединять металлы и сплавы.

Как и у любой другой, у аргонной сварки есть и некоторые недостатки:

- Сложная конструкция аппарата для аргонной сварки не позволяет неопытному сварщику правильно настроить режим работы.

- При выполнении соединения высокоамперной дугой надо дополнительно охлаждать стык.

- Чтобы инертный газ максимально выполнял свое предназначение, место проведения работ необходимо надежно защитить от ветра и сквозняка.

- Требования к профессионализму сварщика высокие.

Техника безопасности

При проведении работ необходимо учитывать наличие электрического тока, яркого свечения дуги, раскаленного металла, который может разбрызгиваться, высоких температур. Сварщик должен надеть специальную маску со световым фильтром синего цвета. Обязательны перчатки, защищающие руки от брызг расплава и одежда, способная защитить от них все тело.

Электрооборудование должно быть надежно защищено. Необходимо использовать устройство защитного отключения и автоматические выключатели. Газовый баллон комплектуется редуктором понижения давления. Перед началом работ необходимо изучить правила техники безопасности и строго их соблюдать.

При сварке алюминия приходится сталкиваться со сложностями, вызванными его специфическими свойствами. Аргонная сварка при правильном подходе, использовании качественных материалов и оборудования обеспечивает надежность соединения.

Как новичку научиться варить с помощью аргона

Для новичков техника аргоновой сварки доступна, если:

- Записаться на специальные курсы для начинающих сварщиков. Здесь вы получите необходимые теоретические знания и на практике научитесь воплощать их в жизнь. При выборе курсов надо опираться на опыт знакомых или отзывы людей, которые уже прошли такие уроки. Обязательно изучите программу обучения и, опираясь на здравый смысл, выберите тот вариант, который вас больше всего устроит.

- Обучиться ей самостоятельно. Если у человека есть навыки проведения газовой и электродуговой сварки, освоить технику аргонодугового метода несложно. Достаточно изучить имеющуюся информацию, посмотреть тематические видео. Учтите, что стоимость этого инертного газа немалая, поэтому учиться аргонодуговой сварке лучше на деталях из нержавеющей стали. Получив определенный опыт, изучив теорию и технологию, можно переходить к соединению изделий из цветных металлов.

Дополнительные советы от мастеров

Чтобы при выполнении аргонодуговой сварки своими руками получить качественное соединение, мастера дают следующие рекомендации:

- Очистка свариваемых поверхностей от грязи, масла, краски и т.д. является обязательным этапом. Ее выполняют механическим или химическим способом.

- Газ подают за 20 секунд до начала непосредственной сварки. В руки берут горелку и присадочный материал, а после подачи электричества создают дугу.

- Горелку ведут вдоль стыка. Нельзя делать поперечных движений.

- Присадку в зону сварки вводят медленно, чтобы не спровоцировать образования брызг раскаленного металла.

- Проволоку ведут впереди горелки, совершая быстрые поступательные движения, позволяющие добавлять ее или убирать.

- Добиваются максимально короткой дуги. Особенно это важно при работе неплавящимся стержнем: тогда шов получится глубоким и эстетичным.

- Присадку и горелку располагают внутри защитной оболочки из аргона.

- Кратер заваривают не путем прерывания дуги, а за счет понижения подаваемого на электрод напряжения.

- Аргон перекрывают не сразу после окончания сварочных работ, а через 10-15 секунд.

Соблюдение технологии аргонодуговой сварки позволяет надежно соединять металлы и сплавы, которые другими методами варить нельзя. Правильная подготовка и порядок выполнения работ исключают вероятность возникновения опасных ситуаций.