Классификация

Металлурги классифицируют сплавы металлов по нескольким критериям:

- метод изготовления:

- литые;

- порошковые;

- технология производства:

- литейные;

- деформируемые;

- порошковые;

- однородность структуры:

- гомогенные;

гетерогенные;

- вид металла – основы:

- черные (железо);

- цветные (цветные металлы);

- редких металлов (радиоактивные элементы);

- количество компонентов:

- двойные;

- тройные;

- и так далее;

- физико-химические свойства:

- тугоплавкие;

- легкоплавкие;

- высокопрочные;

- жаропрочные;

- твердые;

- антифрикционные;

- коррозионностойкие и др.;

- предназначение:

- конструкционные;

- инструментальные;

- специальные.

Виды сплавов по их основе

Металлы и сплавы на их основе имеют различные физико-химические характеристики.

Металл, имеющий наибольшую массовую долю, называют основой.

Диаграмма плавкости

Иногда остановки в падении температуры наблюдаются и на кривой охлаждения твердого металла, указывая на какие-то связанные с выделением тепла процессы, происходящие уже в твердом веществе, например переход из одной аллотропической формы в другую.

Несколько иной вид имеет кривая охлаждения сплава двух металлов. Такая кривая изображена на рис. 136 справа. Точка k,

как и на первой кривой, отвечает началу затвердевания сплава, началу выделения кристаллов одного из входящих в сплав металлов. При этом состав остающегося в жидком состоянии сплава изменяется и температура его затвердевания непрерывно понижается во время кристаллизации. Однако выделяющееся при кристаллизации тепло все же замедляет ход охлаждения, вследствие чего в точке

k

происходит некоторый перелом кривой. Выпадение кристаллов и равномерное понижение температуры происходят до тех пор, пока сплав не достигнет эвтектического состава. Тогда падение температуры останавливается (точка

k,

так как выделение эвтектики идет при постоянной температуре. Когда выделение эвтектики закончится, температура снова начинает падать по плавной кривой

cb.

Рис. 136. Построение диаграммы плавкости по кривым охлаждения

На основании ряда полученных таким образом кривых для различных сплавов двух металлов строится диаграмма плавкости данной системы. Построение ее для системы Bi — Cd схематически показано на рис. 136. Кривые 1 и 7

относятся к затвердеванию чистых металлов висмута и кадмия; все остальные кривые выражают остывание сплавов с постепенно уменьшающимся содержанием висмута. Из них кривая

4

отвечает затвердеванию сплава эвтектического состава (60% Bi и 40% Cd). диаграммы плавкости, аналогичные рассмотренной нами, получаются только в простейших случаях, когда сплавляемые металлы не образуют ни химических соединений, ни твердого раствора. Примером подобных сплавов, кроме описанного, могут служить сплавы: меди с серебром (эвтектика содержит 28% Сu и 72% Ag),свинца с сурьмой (эвтектика при 13% Sbи 87% Рb) и многие другие.

Более сложный вид имеют диаграммы плавкости в тех случаях, когда два металла при сплавлении не просто растворяются друг в друге, но образуют одно или несколько химических соединений.

На рис. 138 изображена диаграмма плавкости системы магний — свинец, двух веществ, образующих определённое химическое соединение Mg2Pb. Здесь мы видим две эвтектические точки — В

и

D,

отвечающие температурам 460 и 250°. Выдающийся максимум на кривой

ABCDE

(точка

С)

соответствует температурепла-вления Mg2Pb, а точка

М

на оси абсцисс указывает его состав. По линии

АВ

из сплава при охлаждении выделяется магний, по линии

ED

— свинец и по линии

BCD

— Mg2Pb. Так, если охлаждать жидкий сплав, содержащий, положим, 40% свинца (60% магния), то из него сперва будут выделяться кристаллы магния; по мере их выделения температура будет снижаться и когда она упадет до 460°, вся оставшаяся еще жидкой часть сплава начнет при постоянной температуре затвердевать, образуя эвтектическую смесь мельчайших кристалликов магния и химического соединения Mg2Pb.

Подобный же результат получится при охлаждении жидкого сплава, содержащего, например, 75% свинца, но в этом случае сначала будут выделяться кристаллы Mg2Pb. Это будет происходить до тех пор, пока температура не снизится до 460° — точки образования эвтектики.

Аналогичные процессы с выделением эвтектики при 250° происходят при содержании в сплаве более 80% свинца (см. кривую CDE

на рис. 137).

Таким образом, левая половина кривой от точки А

до точки С представляет собой кривую плавкости сплавов магния и Mg2Pb, а правая — от точки

С

до точки

Е

— кривую плавкости сплавов свинца и Mg2Pb.

Свойства сплавов

Свойства, которыми обладают металлические сплавы, подразделяются на:

- Структурно — нечувствительные. Они обуславливаются свойствами компонентов, и их процентным содержанием. К ним относятся :

- плотность;

- температура плавления;

- тепловые и упругие характеристики;

- коэффициент термического расширения;

- структурно — чувствительные. Определяются свойствами элемента — основы.

- Все сплавные материалы в той или иной мере проявляют характерные металлические свойства:

- блеск;

- пластичность;

- теплопроводность;

- электропроводность.

- Кроме того, свойства подразделяют на:

- Химические, определяемые взаимоотношениями материала с химически активными веществами.

Механические, определяемые взаимодействием с другими физическими телами.

- Основными характеристиками сплавных материалов, влияющими на их пригодность для применения в той или иной инженерной конструкции, являются:

- Прочность-характеристика силы противостояния механическим нагрузкам и разрушению.

- Твердость-способность к сопротивлению внедрению в материал твердых тел.

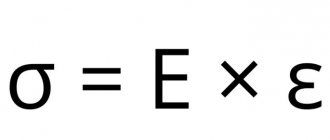

- Упругость-возможность восстановить исходную форму тела после деформации, вызванной внешней нагрузкой.

- Пластичность — свойство, обратное упругости. Определяет способность материала к изменению формы тела без его разрушения под приложенной нагрузкой и сохранения этой новой формы.

- Вязкость — способность сопротивляться быстро возрастающим (ударным) нагрузкам

Механические свойства

Для количественного выражения этих свойств вводят специальные физические величины и константы, такие, как предел упругости, модуль Гука, коэффициент вязкости и другие.

Основные виды сплавов

Самые многочисленные виды сплавов металлов изготавливаются на основе железа. Это стали, чугуны и ферриты.

Сталь — это вещество на основе железа, содержащее не более 2,4% углерода, применяется для изготовления деталей и корпусов промышленных установок и бытовой техники, водного, наземного и воздушного транспорта, инструментов и приспособлений. Стали отличаются широчайшим диапазоном свойств. Общие из них — прочность и упругость. Индивидуальные характеристики отдельных марок стали определяются составом легирующих присадок, вводимых при выплавке. В качестве присадок используется половина таблицы Менделеева, как металлы , так и неметаллы. Самые распространенные из них — хром, ванадий, никель, бор, марганец, фосфор.

Легированная сталь

Если содержание углерода более 2,4% , такое вещество называют чугуном. Чугуны более хрупкие, чем сталь. Они применяются там, где нужно выдерживать большие статические нагрузки при малых динамических. Чугуны используются при производстве станин больших станков и технологического оборудования, оснований для рабочих столов, при отливке оград, решеток и предметов декора. В XIX и в начале XX века чугун широко применялся в строительных конструкциях. До наших дней в Англии сохранились мосты из чугуна.

Чугунные радиаторы

Вещества с большим содержанием углерода, имеющие выраженные магнитные свойства, называют ферритами. Они используются при производстве трансформаторов и катушек индуктивности.

Сплавы металлов на основе меди, содержащие от 5 до 45% цинка, принято называть латунями. Латунь мало подвержена коррозии и широко применяется как конструкционный материал в машиностроении.

Желтая латунь

Если вместо цинка к меди добавить олово, то получится бронза. Это, пожалуй, первый сплав, сознательно полученный нашими предками несколько тысячелетий назад. Бронза намного прочнее и олова, и меди и уступает по прочности только хорошо выкованной стали.

Вещества на основе свинца широко применяются для пайки проводов и труб, а также в электрохимических изделиях, прежде всего, батарейках и аккумуляторах.

Двухкомпонентные материалы на основе алюминия, в состав которых вводят кремний, магний или медь, отличаются малым удельным весом и высокой обрабатываемостью. Они используются в двигателестроении, аэрокосмической промышленности и производстве электрокомпонентов и бытовой техники.

Как производят металлы?

Металлы добываются из руд. Для определения их вкладов используются различные сложные методы и системы расчетов. Производство металлов осуществляется в несколько этапов:

- Разработка рудного месторождения. Он может быть открытым или закрытым. Иногда методы добычи комбинируются. Метод открытого разреза менее опасен.

- Очистка руды. Этот процесс осуществляется для извлечения полезных компонентов (рудного концентрата), которые будут использоваться в дальнейшем производстве.

- Добыча металла. Осуществляется с использованием электролитических или химических методов восстановления.

- Выплавка металлов. Это достигается в технологических печах, где сырье нагревается до повышенной температуры. Кроме того, используется восстановитель.

Разработка рудного месторождения (Фото: Instagram / polyus_official)

Цинковые сплавы

Сплавы на основе цинка отличаются низкими температурами плавления, стойкостью к коррозии и отличной обрабатываемостью. Они применяются в машиностроении, производстве вычислительной и бытовой техники, в издательском деле. Хорошие антифрикционные свойства позволяют использовать цинковые сплавы для вкладышей подшипников.

Титан не самый доступный металл, он сложен в производстве и тяжело обрабатывается. Эти недостатки искупаются его уникальными свойствами титановых сплавов: высокой прочностью, малым удельным весом, стойкостью к высоким температурам и агрессивным средам. Эти материалы плохо поддаются механической обработке, но зато их свойства можно улучшить с помощью термической обработки.

Легирование алюминием и небольшими количествами других металлов позволяет повысить прочность и жаростойкость. Для улучшения износостойкости в материал добавляют азот или цементируют его.

Область применения титановых сплавов

Металлические сплавы на основе титана используются в следующих областях:

- аэрокосмическая;

- химическая;

- атомная;

- криогенная;

- судостроительная;

- протезирование.

Металлоемкость

Многие металлы подвержены коррозии, т. е. самопроизвольному разрушению в результате внешнего воздействия. Из-за коррозии предприятия могут нести убытки. Это связано не только с высокой агрессивностью технологических сред и с жесткими условиями эксплуатации оборудования, но также с большой металлоемкостью оборудования. Металлоемкость – это количество металла, которое расходуется на создание какого-либо металлического изделия.

Таким образом, сплавы применяются практически во всех отраслях производств. Однородные смеси из металлов обладают высокой прочностью и надежностью. Они классифицируются по различным признакам, что позволяет повысить эффективность применения сплавов. Список сплавов металлов пополняется с каждым годом.

Алюминиевые сплавы

Если первая половина XX века была веком стали, то вторая по праву назвалась веком алюминия.

Трудно назвать отрасль человеческой жизнедеятельности, в которой бы не встречались изделия или детали из этого легкого металла.

Алюминиевые сплавы подразделяют на:

- Литейные (с кремнием). Применяются для получения обычных отливок.

- Для литья под давлением (с марганцем).

- Увеличенной прочности, обладающие способностью к самозакаливанию (с медью).

Основные преимущества соединений алюминия:

- Доступность.

- Малый удельный вес.

- Долговечность.

- Устойчивость к холоду.

- Хорошая обрабатываемость.

- Электропроводность.

Основным недостатком сплавных материалов является низкая термостойкость. При достижении 175°С происходит резкое ухудшение механических свойств.

Еще одна сфера применения — производство вооружений. Вещества на основе алюминия не искрят при сильном трении и соударениях. Их применяют для выпуска облегченной брони для колесной и летающей военной техники.

Весьма широко применяются алюминиевые сплавные материалы в электротехнике и электронике. Высокая проводимость и очень низкие показатели намагничиваемости делают их идеальными для производства корпусов различных радиотехнических устройств и средств связи, компьютеров и смартфонов.

Слитки из алюминиевых сплавов

Присутствие даже небольшой доли железа существенно повышает прочность материала, но также снижает его коррозионную устойчивость и пластичность. Компромисс по содержанию железа находят в зависимости от требований к материалу. Отрицательное влияние железа скомпенсируют добавлением в состав лигатуры таких металлов, как кобальт, марганец или хром.

Конкурентом алюминиевым сплавам выступают материалы на основе магния, но ввиду более высокой цены их применяют лишь в наиболее ответственных изделиях.

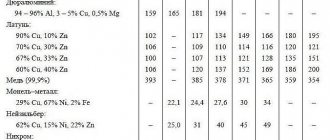

Таблица предела прочности металлов

| Металл | Назначение | Прочность, МПа |

| Вести | Pb | 18 |

| Олово | Sn | 20 |

| Кадмий | Cd | 62 |

| Алюминий | Аль | 80 |

| Бериллий | Будьте | 140 |

| Магний | Mg | 170 |

| Медь | Cu | 220 |

| Кобальт | Co | 240 |

| Железо | Fe | 250 |

| Ниобий | Nb | 340 |

| Никель | Ni | 400 |

| Титан | Ti | 600 |

| Молибден | Mo | 700 |

| Цирконий | Zr | 950 |

| Вольфрам | W | 1200 |