ИССЛЕДОВАНИЯ МЕТАЛЛОВ

- Комплексные исследования металлических материалов с целью импортозамещения

- Анализ отказов оборудования, связанных с металлом любого уровня сложности

- Исследования износостойкости металлов и сплавов

- Исследования покрытий различной природы

- Оценка коррозионных повреждений и скорости коррозии металлических объектов

- Аудит, техническое и юридическое сопровождение в области определения причин разрушения металлических материалов и конструкций

- Подбор и проведение испытаний металлических объектов для продвижения товаров на рынке

Исследование структуры различными методами с определением ее морфологии, а также размеров структурных элементов, карбидных, интерметаллидных частиц, слоев в том числе и обезуглероженных

Исследование распределения элементного состава, в том числе на плоскости и в объеме. Построение карт распределения элементов на площади

Исследование микро-механизма роста трещин сталей и сплавов

Исследование износостойкости металлов и сплавов по стандартным методам

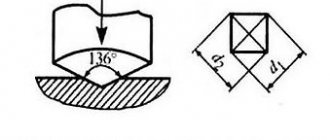

Исследование твердости HB, HRA, HRC, HRB, HV в том числе и распределения микротвердости в больших сечениях

Исследование топографии поверхности и ее шероховатости различными методами, в том числе методами лазерной конфокальной сканирующей и электронной сканирующей профилометрии

Проведение механических испытаний по традиционным и авторским методам, в том числе и вновь разработанным

Услуги по проведению химического анализа

Сомневаетесь в марке металла или сплава? Хотите убедиться в соответствии его ГОСТ и ТУ? Мы расшифруем вашу марку стали. Поможем с определением соответствия металла заявленной импортной (AISI, DIN) или отечественной марке с высокой точностью.

Заказать анализ

Определение химического состава отдельных образцов

Определение химического состава на выезде

Преимущества работы с нами

Проведение анализа на месте

Возможность сделать замеры, не отрезая образец от готового изделия либо заготовки.

Работаем по всей России

Приедем в любой город страны

Высокая точность

В соответствии с ГОСТ 18895-97 «Метод фотоэлектрического спектрального анализа»

Оперативность

Возможность выезда в день обращения

Государственные стандартные образцы

Для сравнения результатов замеров с государственными эталонами

Простое оформление заявки

Позвоните или отправьте заявку с сайта

Как определяется марка стали

Во время производственного цикла все просто и понятно – металлические заготовки закупаются в прутках, брусках, листах или полосах. С одного из краев на них нанесена маркировка (гравировка из цифр и букв) и специальный окрас – цвет также является сигнализатором для металлургов. На производстве сперва используется основная масса металла, а этот маркированный кончик – в самом конце. Но в домашних условиях умельцы зачастую покупают сталь с рук или в такой форме, что нельзя распознать марку. Поэтому ниже мы дадим несколько элементарных способов определения материала. Для этого вам понадобится:

- сама заготовка (желательно поместить ее в тиски для уменьшения риска травматизации);

- молоток и зубило;

- точильный круг;

- напильник;

- печь.

Также заблаговременно создайте оптимальные условия для теста, а именно – хорошее освещение, экипировку (наденьте защитные очки, обезопасьте открытые участки тела), материалы для сравнения, если они нужны, доступ в интернет.

Теперь перечислим возможные варианты проверки.

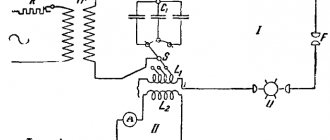

Используемое оборудование

Мы используем высокотехнологичные анализаторы:

PMI-Master UVR PRO с возможностью определения углерода «Oxford Instruments Analytical Gmbh» (Германия)

Мобильный спектрометр для прецизионного анализа и сортировки металлов «на месте» и в лаборатории.

X-MET 8000

без возможности определения углерода «Oxford Instruments Analytical Oy» (Финляндия)

Портативный анализатор металлов с возможностью определения «легких элементов» (Si, Mg, Al).

Методы определения марки стали

- Прикрепляем режущую кромку инструмента к поверхности. Наша задача – срезать верхний тонкий слой средней длины. Теперь анализируем стружку. Если она быстро ломается, совсем не получается ее получить, только короткие обломки, то, скорее всего, в ваших руках высокоуглеродистая сталь. Именно из-за содержания углерода теряется пластичность, появляется твердость, а прочность страдает. Низкоуглеродистый состав, напротив, даст длинные завитки однородной структуры. А сам процесс сбивания верхнего слоя будет проще.

- Более энергозатратный способ. Подходит для тех, кто имеет печь – подойдет самая обыкновенная дровяная. Но для чистоты эксперимента, чем больше поддерживаемая внутри температура (до закаливания), тем лучше. Берем металлический пруток и напильник. Делаем надрез, запоминаем, какие усилия были при этом приложены. Теперь подвергаем образец закалке и проводим повторный распил. Если после нагрева сохраняется простота манипуляции, значит вы имеете дело с малоуглеродистой сталью. Большое количество углерода в составе делает металл труднообрабатываемым после закаливания.

- Для третьего способа нам понадобится точильный круг. Сперва подготовьте рабочее место – хорошее освещение, сзади поставьте темный однородный фон, чтобы было лучше видно искры. Именно по ним будет проходить проверка стали. Если они крупные, брызгают в большом объеме, яркие, то вы имеете дело с высокой твердостью материала. В обратном случае при небольшом снопе и малых частицах искр – металл не твердый. Чтобы верно интерпретировать результат, возьмите для сравнения другую заготовку, марку которой вы знаете. Обязательно надавливайте на оба образца с одинаковым усилием и под равным углом.

- Используя точильный круг, можно определять материал и по другим признакам, например, цвет искр. Конечно, ряд показателей достаточно субъективный, намного лучше тестировать в сравнении с другими образцами. Если у вас сыпется в разные стороны, широко много звездочек небольшого размера, но при этом они долетают недалеко, оттенок при этом у них красный, то вы имеете дело с высокоуглеродистым образцом. Сноп посветлее и с меньшим количеством искр будет свидетельствовать о среднем содержании углерода, в то время как вовсе малая его часть в составе даст длинные соломенного цвета полосы без звездочек на концах – так обтачивается железо.

Если вы имеете дело со сталью, которую легировали, то по некоторым ее характеристикам можно предположить, какие легирующие элементы добавляли. Например:

- Наличие фосфора в большом количестве (это вредная примесь) приведет к повышенной хладноломкости, то есть при отрицательных температурах металлический лист или прут будет просто переломить, на нем образуются трещины.

- Хром делает заготовку очень устойчивой к образованию коррозии, поэтому, если вы взяли чистый, без ржавчины образец, который долго пролежал на улице, скорее всего, это хромистая сталь.

- Тот же хром, как и никель, если их добавлено большое количество, убирают магнитные свойства образца.

Некоторые другие характеристики и особые свойства проверить в домашних условиях не просто. Но если вы можете определить особенности металлообработки, закалки, жаропрочности, то получится и выяснить наличие других добавок.

Проблематика контроля литья и особенностей производства

Потребность в получении отливок премиум-качества с особенными свойствами поверхности постоянно растет. К ним относятся:

- высокая плотность;

- однородность материала;

- отсутствие надрезов и повышенных местных напряжений, сконцентрированных в одном месте.

В этих случаях недостаточно выполнить проверку качества простым определением структуры материала и подтвердить свойства. Иногда необходимо знать эксплуатационные параметры:

- коррозию под напряжением;

- герметичность;

- сопротивление знакопеременным нагрузкам.

Для подтверждения эксплуатационных способностей оценивают работоспособность изделий в условиях, приближенных к действительным. Для получения достоверного результата необходимы лабораторные условия, наличие:

- испытательного стенда;

- имитатора нагрузок;

- идентичности рабочей среде условий эксплуатации;

- соблюдения температурного режима.

Для подтверждения качества отливок премиум-сегмента необходимы статистические методы управления качеством, выявляющие дефекты текущего производства для их устранения.Способ повышения контроля качества – спектральные методы анализа. Оптические и рентгеновские спектрометры анализаторы качества служат для экспресс-анализа химического состава и определения марок металлов.

Химический состав, химанализ металла:

Определить химический состав сталей и сплавов

Подтвердить марки сталей

Восстановить документацию на продукцию

Подтвердить или опровергнуть сертификат

Входной контроль металлов и сплавов

Сортировать лом из черных и цветных металлов

Определить химический состав рудных пород

Подобрать аналог сталей и сплавов (с использованием специальной программы — марочника сталей Win Steel 8.0 Prof)

Используется химический анализ металла в следующих случаях:

Определение химического состава сталей и сплавов.

Восстановление документации на продукцию.

Подтверждение марки, подтверждение сертификатов.

Входной контроль металлов и сплавов.

Сортировка лома металлов и сплавов. В этой сфере достаточно распространены фальсификации, однако если приемщиками используется химический анализ, определение металла, дающее максимально точный результат, гарантированно избавит предприятие от убытков.

Подбор аналогов сталей и сплавов (с использованием специальной программы — марочника сталей Win Steel 7.0 Prof).

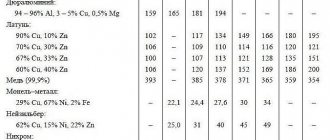

Калибровочные программы прибора.

Общие понятия о марках стали

Будем рассматривать маркировку, которая была разработана еще в СССР и сейчас активно применяется на территории России и во всех странах ближнего зарубежья. Она универсальна тем, что включает все классы, которых очень много. Основные моменты:

- Номер присваивается всей партии, проставляется клеймо (краской, путем гравирования) на каждое отдельное изделие. Он состоит из цифр и букв, символов нет.

- Иногда в самом начале указывается сокращение «Ст», то есть «сталь», но это совсем не обязательно.

- Обычно начальные цифры указывают на сотые доли углерода, при этом литера, обозначающая это вещество, не ставится, поскольку углеродистость – одна из основополагающих характеристик сплавов. Например, если указано 20, то содержание 0,2%.

Теперь более подробно на примере:

Мы имеем буквы (русские или латинские, как в образце), они обозначают легирующие элемент, который находится в составе. Если вам нужен метод определения марки металла без справочников, то нужно будет заполнить наиболее распространенные сокращения:

- А – азот.

- Н – никель.

- Х – хром.

- Т – титан.

- К – кобальт.

- В – вольфрам.

- Ц – цирконий.

- С – кремний.

- Д – медь.

- Б – ниобий.

- Г – марганец.

- Ю – алюминий.

Более полный перечень можно найти в нормативных документах. Кстати, интересно, что ГОСТы по изготовлению стальных сплавов, принятые еще в Советском Союзе, действуют до настоящего момента, как и правила маркировок. Всего номенклатура насчитывает более 1500 индивидуальных значений – именно столько разновидностей металлов данной категории изготавливается во всем мире. Не удивительно, что в таком многообразии очень сложно на глаз определить, какой именно материал находится в руках.

С буквами мы разобрались, теперь цифры. С ними все просто – первая по счету принадлежит углероду, а дальше читаем слева направо: литера, а за ней цифровое указание – какая доля (в процентном соотношении) вещества находится в составе.

Но, кроме обозначения химических элементов, можно встретить и другие, порой непонятные буквы. Они могут свидетельствовать о наличии особых свойств, а также о принадлежности к какой-либо категории. Рассмотрим, как проверить марку стали по этим обозначениям, ниже.

Качество материала

Помимо специально введенных в точной пропорции добавок, которые улучшают качество сплава, есть вредные примеси – они находятся в растворе при выплавке без намерений металлургов. Обычно это неметаллы, которые оказывают негативное влияние. Так, например, фосфор делает металл очень ломким при понижении температуры, а сера приводит к образованию трещин при нагреве. Поэтому от этих и других элементов (кислород, излишки азота) стараются избавиться, и чем их меньше в образце, тем выше его качество. Стать может называться:

- обыкновенной, тогда в самом начале проставляется «Ст», это значит, что примесей находится в количестве 0,06-0,07%;

- качественной – никаких особых пометок не ставится, содержание веществ – до 0,035%;

- высококачественной – в конце маркировки будет стоять «А» (не путать с азотом), это значит, что не более 0,025% вредных элементов;

- особо высококачественной – название заканчивается литерой «Ш», а процентное содержание не превышает 0,02%.

Кроме того, при работе с обыкновенным классом качества необходимо еще учитывать категории – от 0 до 6. Так получается уже «Ст» с цифровым индексом. Чем ниже цифра, тем качественнее, с точки зрения примесей, состав.

Еще одно важное понятие – это степень раскисления. Это показатель, который отображает поведение металла в расплавленном состоянии. Это зависит от того, как выводится кислород из раствора. Согласно этой классификации, сплавы могут быть:

- Спокойные (СП в маркировке), они застывают без газовыделения. В них есть содержание марганца, кремния или алюминия.

- Полуспокойные (ПС), которые раскисляются двумя этапами из-за одержащегося углерода.

- Кипящие (КП). В процессе их нагрева активно происходит выработка углекислого газа, который восходит к поверхности пузырьками и застывает таким образом.

А если вы имеете дело с легированной сталью, то можете наткнуться на специализированные обозначения, для примера приведем несколько сокращений:

- Ш – шарикоподшипниковое назначение.

- Р – быстрорежущая сталь для изготовления инструментов.

- А – автоматная специализированная.

- Э – электротехническая, она же очищенная фактически от любых примесей, более 99% – сплошное железо.