Сталь AISI 304 имеет практически полноценный аналог – сплав марки 12Х18Н10Т. Однако некоторые отличия в химическом составе данных сплавов позволяют их сравнивать, и найти отличие aisi 304 от 12х18н10т в свойствах при их использовании. Так что, выбирая сталь для изготовления определённого вида конструкций или деталей, необходимо руководствоваться этим данными.

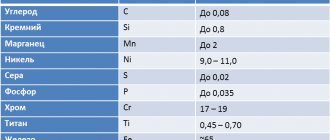

Химический состав, позволяющий определить отличие aisi 304 от 12х18н10т

Никель. AISI 304 – до 10-11 %. 12Х18Н10Т — аналогично

Хром. AISI 304 — до 20 %. 12Х18Н10Т — 17-19 %

Медь. AISI 304 – до 0,3 %. 12Х18Н10Т — аналогично

Углерод – AISI 304 — до 0,08 %. 12Х18Н10Т — до 0,12 %

Титан — AISI 304 – не более 0,3 %. 12Х18Н10Т – 0,8 %.

Полный химический состав данных сплавов см. табл.

| Марки | C | Mn | P | S | Si | Cr | Ni | Ti | Fe |

| 12Х18Н10Т | <0,12 | <2,0 | <0,035 | <0,02 | <0,8 | 17,0-19,0 | 9,0-11,0 | <0,4-1 | Остальное |

| AISI 304 | <0,08 | <2,0 | <0,045 | <0,03 | <1,0 | 18,0-20,0 | 8,0-10,5 | — | Остальное |

Нержавейка 12х18н10т и аналог AISI 304 12х18н10т – сравнение сталей.

Сталь AISI 304 имеет практически полноценный аналог – сплав марки 12Х18Н10Т. Однако некоторые отличия в химическом составе данных сплавов позволяют их сравнивать, и найти отличие aisi 304 от 12х18н10т в свойствах при их использовании. Так что, выбирая сталь для изготовления определённого вида конструкций или деталей, необходимо руководствоваться этим данными.

Пермь, Култаево

сварка нержавейки

Химический состав, позволяющий определить отличие aisi 304 от 12х18н10т

Никель. AISI 304 – до 10-11 %. 12Х18Н10Т – аналогично

Хром. AISI 304 – до 20 %. 12Х18Н10Т – 17-19 %

Медь. AISI 304 – до 0,3 %. 12Х18Н10Т – аналогично

Углерод – AISI 304 – до 0,08 %. 12Х18Н10Т – до 0,12 %

Титан – AISI 304 – не более 0,3 %. 12Х18Н10Т – 0,8 %.

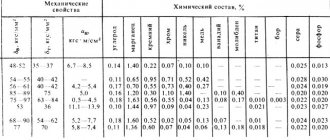

Маркировка нержавеющих сталей ГОСТ

| Марка стали | Характеристика | Химический состав, % |

| 06ХН28МДТ (аналог: AISI 904L) | Нержавеющая сталь применяется для изготовления сварного химического оборудования, работающего при температуре до 80 градусов в средах повышенной агрессивности. | Ni 26-29; Cr 22-25; Cu 2,5-3,5; Mo 2,5-3; Si ≤0,8; Mn ≤0,8; Ti 0,5-0,9; C ≤0,06; P ≤0,035; S ≤0,02; Fe ост. |

| 08Х17Н13М2Т (аналог: AISI 316Ti) | Нержавеющая сталь этой марки характеризуется высокой пластичностью, легко подвергается формовке и не обладает магнитными свойствами. | C до 0,08; Si до 0,8; Mn до 2; Ni 12-14; S до 0,02; P до 0,035; Cr 16-18; Mo 2-3; Cu до 0,3; (5 С-0,7) Ti; Fe ≈61 |

| 08Х18Н9 | Аустенитная нержавеющая сталь с высоким содержанием хрома. Применяется при производстве стальных фальцев, арматуры, теплообменного оборудования. | Cr 17-19; Ni 8-10; C 0,8; Si 0,8; Ti 0,5; Cu 0,3; Mn 0,2; P 0,035; S 0,02 |

| 08Х18Н10 (аналог: AISI 304) | Данная нержавеющая сталь характеризуется повышенной прочностью, пластичностью и стойкости к сверхвысоким температурам. Сплав не имеет магнитных свойств. | Cr 17-19; Ni 9-11; C 0,8; Si 0,8; Ti 0,5; Cu 0,3; Mn 0,2; P 0,035; S 0,02 |

| 08Х18Н10Т (аналог: AISI 321) | Характеризуется высокими показателями жаропрочности. Магнитные свойства отсутствуют. Применяется для изготовления фальцев, теплообменного оборудования, деталей печной арматуры. | Cr 17-19; Ni 9-11; Mn до 2; Si до 0,8; Ti 0,4-0,7; Cu до 0,3; S до 0,2; C до 0,08; P до 0,035; Fe ≈69 |

| 08Х22Н6Т | Относится к аустенитно-ферритной группе сплавов. Не теряет свои свойства даже при использовании в агрессивной среде. | Cr 21-23; Si до 0,8; Mn до 0,8; Ni до 0,8; Cu до 0,3; C до 0,08; P до 0,035; S до 0,025; (5 С — 0.65) Ti; остальное Fe |

| 10Х17Н13М2Т (аналог: AISI 316Ti) | Нержавеющая сталь сохраняет свои физические свойства и характеристики даже при высоких температурах (до 600 градусов). | Cr 16-18; Ni 12-14; Mo 2-3; Mn не более 2; Si не более 0,8; Ti 0,5-0,7; Cu не более 0,3; P не более 0,035; S не более 0,02 |

| 10Х18Н10Т | Жаропрочная нержавеющая сталь применяется для изготовления деталей сварной аппаратуры, работающей в агрессивной среде. Подходит для производства печного оборудования, теплообменников и труб. | Cr 17-19; Ni 10-11; Mn 1-2; Si до 0,8; C до 0,1; P до 0,035; S до 0,02; 5(С — 0,02) < Ti < 0,6 |

| 10Х23Н18 (аналог: AISI 310S) | Высоколегированная, устойчивая к высоким температурам нержавеющая сталь относится к аустенитной группе сплавов. | Cr 22-25; Ni 17-20; Mn до 2; Si до 1; Cu 0,035; Ti 0,3; C до 0,1; S до 0,02; P до 0,02 |

| 12Х18Н9 (аналоги: AISI 301, 302, 303, S30200) | Относится к группе аустенитных сплавов. Используется при изготовлении деталей, которые в последующем проходят этап закалки: детали печной арматуры, теплообменники, роторы, муфты. | Cr 17-19; Ni 8-10; Mn ≤ 2; Si ≤ 0,8; Ti ≤0,5; Mo ≤0,5; Cu ≤0,3; C ≤ 0,12; P ≤0,035; S ≤0,02; Fe около 70 |

| 12Х18Н10Т (аналоги: AISI 321, 321H) | Нержавеющая сталь аустенитного класса. Применяется в пищевой, фармацевтической и химической сфере, нефтехимической промышленности, машиностроении, энергетике. | Cr 17-19; Ni 9-11; Mn не более 2; Si не более 0,8; Ti 0,6-0,8; Cu не более 0,3; P не более 0,035; S не более 0,02 |

| 12Х18Н12Т | Высоколегированная сталь используется при изготовлении деталей, работающих при условиях повышенной температуры. Допускается использование в агрессивных средах. | Cr 17-19; Ni 11 — 13; Mn до 2; Si до 0,8; Cu до 0,3; C до 0,12; P до 0,035; S до 0,02; (5 С — 0,7) Ti; остальное Fe |

| 14Х17Н2 (аналог: AISI 431) | Относится к мартенситно-ферритной группе сплавов. Такая нержавеющая сталь трудно поддается сварке и склонна к отпускной хрупкости. | Cr 16-18; Ni 1,5-2,5; Si 0,8; Mn 0,8; Cu 0,3; C 0,11-0,17; P 0,03; Ti 0,2 |

| 20Х23Н18 (аналог: AISI 310) | Высоколегированная жаропрочная сталь. Используется для производства отдельных камер сгорания, хомутов, подвесок, а также деталей крепления. Также из стали этой марки изготавливают бесшовные трубы, которые будут эксплуатироваться при высоких температурах. | Cr 22-25; Ni 17-20; Mn не более 2; Si не более 1; Cu не более 0,3; Ti не более 0,2; P не более 0,035; S не более 0,02 |

| 08Х13 (аналоги: AISI 403, 409, 410S, 429) | Относится к группе ферритных сплавов. Сталь обладает хорошей устойчивостью к коррозии, выдерживает высокие температуры. | Cr 12-14; Si 0,8; Mn 0,8; Ni 0,6; C 0,08; P 0,03; S 0,025 |

| 08Х17 (аналог: AISI 430) | Характеризуется повышенным содержанием хрома. Применяется в машиностроении, пищевой и химической промышленности. | Cr 16-18; Si 0,8; Mn 0,8; Ni 0,6; C 0,08; P 0,03; S 0,025 |

| 12Х13 (аналог: AISI 410) | Хрупкая сталь, которая плохо подвергается сварке. Относится к мартенситно-ферритному классу. | Cr 12-14; Si 0,8; Mn 0,8; Ni 0,6; C 0,1; P 0,03; S 0,025 |

| 12Х17 (аналог: AISI 430) | Относится к ферритной группе. Не теряет своих свойств, даже находясь под воздействием кислот и растворов солей. | Cr 16-18; Si 0,8; Mn 0,8; C 0,12; P 0,035; S 0,025 |

| 20Х13 (аналог: AISI 420) | Относится к мартенситному классу сплавов и предназначена для изготовления деталей энергетического машиностроения, печной аппаратуры, различных крепежей и арматуры. Данная нержавеющая сталь плохо поддается сварке, склонна к отпускной хрупкости. | Cr 12-14; Si 0,6; Mn 0,6; Ni 0,6; C 0,2; P 0,033; S 0,025 |

| 30Х13 (аналоги: AISI 420S, 420F) | Данная сталь не подходит для сваривания. Применяется для изготовления пружин, деталей компрессоров и других аппаратов. | Cr 12-14; Si 0,8; Mn 0,8; Ni 0,6; C 0,3; Cu 0,3; Ti 0,2; P 0,03; S 0,025 |

| 40Х13 (аналог: AISI 420) | Нержавеющая сталь из данного сплава выделяется высоким уровнем износостойкости и жаропрочности. Применяется для изготовления режущего и измерительного инструмента, а также деталей компрессоров, которые эксплуатируются при высоких температурах. | Cr 12-14; Si 0,6; Mn 0,6; C 0,4; P 0,03; S 0,025 |

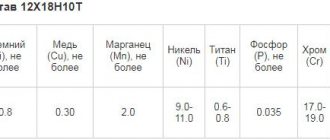

Полный химический состав 12Х18Н10Т и AISI 304 в таблице.

| Марки | C | Mn | P | S | Si | Cr | Ni | Ti | Fe |

| 12Х18Н10Т | <0,12 | <2,0 | <0,035 | <0,02 | <0,8 | 17,0-19,0 | 9,0-11,0 | <0,4-1 | Остальное |

| AISI 304 | <0,08 | <2,0 | <0,045 | <0,03 | <1,0 | 18,0-20,0 | 8,0-10,5 | – | Остальное |

AISI 316, AISI 316T, AISI 316L

Сталь aisi 316

Марка стали 316 — это аустенитная содержащая никель сталь. Отечественным аналогом данной марки является 08х17н13м2. Сталь 316 высокопрочная, устойчивая к коррозии, пластичная и жаростойкая. Достоинства стали заключаются в добавлении молибдена и большем содержании хрома и никеля. Сталь марки 316 считается улучшенным вариантом нержавеющей стали марки AISI 304. У нее отсутствуют магнитные свойства. Сталь марки AISI 316 достаточно легко обрабатывается, формуется и сваривается.

Применение стали:

Машиностроение и строительство

Химическая, пищевая и др. промышленности

Для изготовления изделий, на которые действуют высокая температура, механическая нагрузка и окислительные среды.

Прочее

Сталь aisi 316 L

AISI 316 L – устойчивая к коррозии аустенитная сталь. За счет низкого содержания углерода в данной марке она лучше подходит для изготовления сварных конструкций. Отечественными аналогами стали марки AISI 316L служат марки 03х17н14м3 и 04х17н13м2. Из данной марки стали производится различное оборудование для пищевой, химической, горнодобывающей, нефтеперерабатывающей и бумажно-целлюлозной промышленности.

Сталь aisi 316 Ti

AISI 316Ti – нержавеющая аустенитная сталь с более низким содержанием углерода. Получается данная сталь при добавлении титана в базовую марку AISI 316. Титан усиливает стойкость к воздействию агрессивной среды. Сталь марки 316 Ti используется для производства оборудования в машиностроении, а также для производства оборудования в других отраслях промышленности. Отечественные аналоги марки 316 Ti являются марки 03Х17Н14М3,10Х17Н13М2Т и 10Х17Н13М3Т.

Сталь легко свариваемая. После сварки не требуется термическая обработка. Сварные швы должны быть химически или механически очищены от окалины, затем пассивированы

AISI 316/316L легко находит множество применений, являясь чрезвычайно упругой, прочной и пластичной. Обычные действия включают изгиб, волочение, формирование контура, ротационную вытяжку и т.д. В процессе формовки могут использоваться инструменты и те же машины, которые используются для углеродистой стали. Это связано с большей степенью упрочнения при формовке аустенитной стали.

Диапазон температуры для отжига при температуре 1050°C ± 25°C сопровождается последующим воздушным или водяным охлаждением. После отжига нужно травление и пассивирование.

Отпуск происходит при температуре от 200 до 400°C с последующим охлаждением на воздухе.

Химический состав (% к массе)

| Марка | С | Ni | Mo | Si | Mn | Cr | P | S |

| AISI 316 | ≤ 0.08 | 10-14 | 2.00-3.00 | ≤ 0.75 | ≤ 2.0 | 16-18 | ≤ 0.045 | ≤ 0.03 |

| AISI 316L | ≤0.03 | 10-14 | 2.00-3.00 | ≤ 0.75 | ≤ 2.0 | 16-18 | ≤ 0.045 | ≤ 0.03 |

| AISI 316Ti | ≤0.080 | 10-14 | 2.00-2.50 | ≤0.75 | ≤2.0 | 16-18 | ≤ 0.045 | ≤ 0.03 |

Механические Свойства (комнатная температура)

| Rp m Предел прочности (при растяжении), N/mm2 | удлинение (% in L = 5.65 S0) | Органо-лептическая проба Эриксена, мм | Усталостная прочность, N/mm2 | Твердость по Бринеллю — НВ | Rp0,2 Предел Упругости (текучесть), (0.2 %), N/mm2 | ||

| AISI 316 | Тип | 580 | 55 | 8-10 | 260 | 165 | 310 |

| Мин | 515 | 40 | — | — | — | 205 | |

| AISI 316L | Тип | 570 | 60 | 10-11 | 260 | 165 | 300 |

| Мин | 485 | 40 | — | — | — | 170 | |

| AISI 316 Ti | Тип | 600 | 50 | — | 260 | 165 | 320 |

| Мин | 515 | 40 | — | — | — | 205 |

Физические свойства (AISI 316L)

| Физические свойства | Плотность | Температура плавления | Удельная теплоемкость | Тепловое расширение | Средний коэффициент теплового расширения | Электрическое удельное сопротивление | Магнитная проницаемость | Модуль упругости |

| Единица измерения | — | °C | J/kg.K | W/m.K | 10-6.K-1 | Ωmm2/m | в 0.80 kA/m | MPa x 103 |

| Температура (°С) | 4 | 20 | 20 | 20-100 20-300 20-500 | 20 | 20 | 20 | |

| Значение | 8,0 | 1440 | 500 | 15 | 16,0 17,0 18,0 | 0,75 | 1,005 | 200 |

Номенклатура продукции марки AISI 316

Типоразмеры нержавеющего листа марки AISI 409

| Марка стали | Отечественный заменитель | Тип материала | Поверхность | Толщина, мм | Ширина, мм |

| Aisi 316, Aisi 316L, Aisi 316T | 08х17н13м2т 03х17н13м2т 10х17н13м2т | холоднокатаный | 2В | 0,4-3,0 | 1000х2000 1250х2500 1500х3000 |

| горячекатаный | 1D | 2-100 | 1000х2000 1250х2500 1500х3000 1500х6000 |

Типоразмеры нержавеющей трубы марки AISI 316

| Горячедеформированная | Холоднодеформированная |

| Продукция отвечает требованиям ГОСТ 9940-81 Трубы горячедеформированные бесшовные из устойчивой к коррозии. Наружный диаметр: 6мм -406,4 мм Толщина стенок: 1 мм – 4 мм | Продукция отвечает требованиям ГОСТ 9941-81 Трубы холодно- и тепло- деформированные бесшовные из устойчивой к коррозии. Наружный диаметр: 6 мм -406,4 мм Толщина стенок: 1 мм – 4 мм |

Где купить?

Создание сайтов: Media7.ru

Свойства нержавеющих сталей – aisi 304 и 12х18н10т.

Похожие свойства нержавеющих сплавов aisi 304 и 12х18н10т позволяют считать их взаимозаменяемыми при изготовлении различных конструкций.

Нержавеющая сталь 12х18н10т имеет преимущество более высокой пластичностью и ударной вязкостью после закалки, есть у неё и свои недостатки по сравнению с aisi 304. Твёрдость и прочность у сталь 12х18н10т ниже, чем у стали 304, благодаря более высокому содержанию хрома.

Схожесть химических составов дают специалистам право считать, что нержавеющий сплав 12х18н10т российского производства является близким аналогом импортной стали aisi 304.

Особенности производства нержавеющей стали

На сталелитейных предприятиях при выборе химического состава коррозионностойкого сплава руководствуются правилом, что если к металлу, неустойчивому к коррозии (например, к железу), добавлять металл, образующий с ним твердый раствор и устойчивый против коррозии (к примеру, хром), то защитное действие проявляется скачкообразно при введении 1/8, 2/8, 3/8… n/8 моля второго металла. То есть коррозионная стойкость возрастает не пропорционально количеству легирующего компонента, а скачкообразно. Основной легирующий элемент нержавеющей стали — хром Cr (12-20%). Помимо хрома нержавеющая сталь содержит элементы, сопутствующие железу в его сплавах (C, Si, Mn, S, P), а также элементы, вводимые в сталь для придания ей необходимых физико-механических свойств и коррозионной стойкости (Ni, Mn, Ti, Nb, Co, Mo).

Твердость и устойчивость стали к коррозии зависит от содержания хрома:

- 13% хрома и выше — сплавы являются нержавеющими в обычных условиях и в слабоагрессивных средах.

- Более 17% хрома. Такие стали являются коррозионностойкими в агрессивных средах.

Также на свойства стали влияют следующие элементы:

- Титан в сплаве повышает прочность, сопротивление коррозии.

- Никель повышает прочность, пластичность, стойкость к коррозии.

- Марганец увеличивает твердость, износостойкость, устойчивость к ударным нагрузкам.

- Молибден увеличивает прочность, стойкость при высоких температурах.

Свариваемость нержавеющих сталей – aisi 304 и 12х18н10т.

Нержавеющая сталь aisi 304 превосходит сталь 12х18н10т по ключевому фактору – свариваемости. Сталь 12х18н10т, имеющая в своём составе легирующую добавку титан, сваривается хуже чем сплав aisi 304 имеющего более низкий процент содержания титана. Это не позволяет использовать сталь 12х18н10т в сварных конструкциях предъявляющих высокие требования к прочности сварных соединений, в этом заключается основная разница между нержавеющими сплавами aisi 304 и 12х18н10т.

особенность нержавеющих сталей – aisi 304 и 12х18н10т.

Если сравнивать другие качества нержавеющих сплавов aisi 304 и 12х18н10т, то низкий процент углерода, близкое соотношение в содержании хрома и никеля, позволяют причислять эти сплавы к металлам с высокой коррозионной стойкостью, в том числе и межкристаллитной, проходящей вдоль границ зерен (кристаллов). Изделия из нержавеющих сплавов aisi 304 и 12х18н10т отлично работают в условиях большинства разбавленных кислот, в солевых и щелочных растворах, в криогенных средах, при температурах до -269 °С.

Из сплавов aisi 304 и 12х18н10т создают конструкции работающие при температурах до 600 °С, и высоким давлением при темперах – от -196 ˚С до +600 °С, а так же в агрессивных средах и до +350 °С. Сплавы aisi 304 и 12х18н10т являются коррозионностойкими и жаропрочными сталями не проявляющими ферро магнитных свойств.

Преимущества и недостатки

Марка нержавеющей стали 12Х18Н10Т является единственной в своем роде, сочетающей большое количество преимуществ, благодаря которым она приобрела такую распространенность.

- Сталь выплавляется методом электрошлакового переплава — одним из самых недорогих на сегодня и высоким выходом годного металла. Сквозное производство позволяет выпускать сталь в больших количествах (объем одной плавки — 60-160 тн), с последующей прокаткой и термической обработкой, что определяет высокую производительность. Для легирования используются небольшое количество доступных элементов. Все эти факторы обеспечивают доступную стоимость изделий и заготовок из получаемой стали.

- Данное соотношение хрома и никеля при точном соблюдении технологических режимов позволяет получить сталь с высокой стойкостью к межкристаллитной коррозии.

- Обладает хорошей способностью к свариванию всеми видами ручной и автоматической сварки.

- Деформируется как в горячем, так и в холодном состоянии (допускаются высокие степени деформации).

- Работа в очень агрессивных кислотах и щелочах при температуре до 800° С.

- Высокая износостойкость и прочность.

Читать также: Торцевая пила по дереву своими руками

Из недостатков стоит отметить высокие требования к выдержке температурных и временных интервалов при обработке, которые зависят от точного химического состава. Особенно это касается нагрева под высокотемпературный отпуск для стабилизации структуры.

Поскольку термическая обработка должна быть контролируемой, то для проведения операции требуются специализированное оборудование, в том числе и для проведения экспертизы.

Сортамент

Свойства стали 12Х18Н10Т используются для получения изделий, работающих в агрессивных средах, при температурах от -269 до 600° С. Основными потребителями является нефтегазовая промышленность, где используются бесшовные трубы.

Также используется эта сталь для конструкций, получаемых сварным методом. Это всякого рода емкости, детали механизмов (насосов, арматуры) и оборудования (теплообменного, емкостного).

Химические и физические свойства, состав

Механические свойства стали 12х18н10т зависят от химического состава. Для каждого изделия, в зависимости от сечения, способа производства, проводится термообработка, которая и определяет окончательные параметры.

Хром — самый твердый металл, обладает способностью образовывать оксиды в объеме, не превышающем сам атом хрома. Они создают на поверхности плотную пленку, толщиной всего в 2-3 атома, которая не допускает проникновения кислорода. При механическом повреждении пленки сразу же образуются новые оксиды. При повышенных температурах образуются карбиды хрома на границах зерен. Это приводит к упрочнению и последующей межкристаллитной коррозии. Чтобы исключить этот процесс, стали легируют никелем. Он стабилизирует аустенит при комнатной температуре: присущая ему кристаллическая решетка способна растворить большое количество углерода, который в этом состоянии не образовывает карбиды. Кроме того, аустенит обладает повышенной ударной вязкостью, что и определяет высокую способность к пластической деформации в холодном состоянии (сталь способна деформироваться до толщины 1 мм).

Для стойкости в агрессивных средах присаживается титан, свойства которого идентичны хрому.

Технические свойства

Сталь обладает высокой технологичностью — т. е. способностью к механической обработке:

При обработке принимается во внимание точный химический состав стали, а именно содержание феррита. Его концентрация может достигать 20 % и влияет на температурный интервал, в котором можно получить непоправимый дефект. Зависимости t нагрева от содержания феррита:

- 20 % — 1240-1250° С;

- 16-19 % — до 1255° С;

- До 16 % — до 1270° С.

Обработка Ме давлением проводится в диапазоне 1180-850° С. Скорость охлаждения до комнатных температур не лимитируется. Закалка на мартенсит проводится в диапазоне отрицательных температур. Высокая твердость достигается после проведения закалки и низкотемпературного отпуска.

Для сварки используются электродную проволоку марки Св-08 с содержанием хрома, никеля, ниобия, титана. Флюс — марки АН-26 или АН-18. В качестве ручных электродов: ЭА-1Ф2 марок: ГЛ-2, ЦЛ-2Б2, ЭА-606/11.

Термообработка, режимы, твердость

Наиболее распространенная технологическая обработка — ВТМО. Проводится при нагреве стали до t 1180° С. Нагрев до рекристаллизационных температур позволяет не только снять внутренние напряжения, но также получить измельченное зерно. Такая структура обладает наименьшей плотностью дислокаций, отсутствием дендритной ликвации.

При комнатной температуре структура состоит из аустенита (состав феррита нежелателен, но может достигать 20 %), с понижением t ниже 20° С, аустенит начинает распадаться. Изменение параметров происходит при закалке, которую проводят в масло, воздух или воду с t нагрева 1100-1050° С. У такой стали снижаются относительное удлинение, предел текучести и повышается твердость.

Пример расшифровки маркировки

В Российском ГОСТ наименование включает в себя аббревиатуру легирующих элементов, придающих основные свойства сплава. Расшифровать марку стали 12Х18Н10Т можно следующим образом:

- Углерод — как обязательный элемент, указывается в маркировке только его содержание, которое варьируется в диапазоне от 1 до 1,2 %;

- Х — хром — 17-19 %;

- Н — никель — 9-11 %;

- Т — титан — до 0,8 %.

Остальные элементы добавляются по требованиям стандартов, но не указываются в марке. Это:

Допускается содержание вредных примесей:

- Р — фосфор — до 0,035 %;

- S — серы — до 0,02 %.

Чем можно заменить (аналоги)

Марка стали 12Х18Н10Т ГОСТ 5632-72 предполагает использование около 50 марок нержавеющей стали, которые обладают схожими свойствами. Но самые близкие аналоги — это:

Для нержавеющих сталей отсутствуют общие стандарты Евросоюза и выпускается сталь согласно требованиям стандартов каждой страны. Мировая классификация основных производителей:

- США — 321; 321Н; S32100;

- Япония — SUS321;

- Ю Корея — STS 321;

- Китай — 0Cr18NiTi18-11;

- Швеция — 2337.

Применение нержавеющей стали – 12х18н10т.

Сталь марки 12х18н10т, применяют для конструкций и элементов оборудования, эксплуатация которых предполагается в криогенных сферах. Для изготовления деталей емкостной, теплообменной и реакционной техники. Из стали 12х18н10т производят элементы паронагревателей и труб для трубопроводов высокого давления, деталей печного оборудования, муфелей, и коллекторов выхлопных систем. При использовании стали 12х18н10т в производстве важным фактором является длительный срок службы при стабильности основных характеристик.

Где применяют сталь 12х18н10т

Если говорить о применении стали 12х18н10т, то здесь можно достаточно долго перечислять, ведь как уже говорилась ранее, свойства действительно позволяют пользоваться данным вариантом практически в любых условиях. Высокий показатель стойкости к агрессивным средам, позволяет пользоваться этим видом стали в химической промышленности, в частности для производства сосудов, которые осуществляют работу под высоким давлением.

Кроме всего прочего, из данного вида стали очень часто изготавливают трубопроводы, которые в свою очередь используются для транспортировки растворов фосфорной, уксусной, азотной и прочих кислот, также применяется данный металл и для оборудования, работающего с радиацией. Пищевая, нефтяная, газовая и энергетическая промышленность, везде может потребоваться данный вид стали.

Отличительной особенностью данного вида стали является то, что ее имеется возможность использовать в криогенных установка, где температура опускается до -296 градусов.

Листы из данного вида стали используются для строительных работ, в производстве отделочных материалов и так далее.

Применение нержавеющей стали – aisi 304.

Сталь AISI 304 имеет настолько широкую сферу применения, что перечислить всё невозможно. Наиболее востребован данный сплав для изготовления элементов деталей соединения трубопроводов, арматуры, и собственно сварных труб. Широко применяют 304 сталь в строительстве, для производства сварных колонн, переходных мостиков, деталей перекрытий, монорельсов и пр. Отлично подходит сталь 304 для изготовления медицинских инструментов, деталей аппаратуры медицинского применения, ёмкостей и контейнеров.

Нержавеющие стали 12Х18Н10Т и AISI 304 имеют широкое применение в различных сферах промышленности, пищевой индустрии и частном секторе.

Нержавеющие стали 12Х18Н10Т и AISI 304 являются незаменимой частью производственного и индустриального процесса. Без нержавеющих сталей невозможно дальнейшее развитие человеческого общества и предметов потребления, используемых во всех технологических процессах на современных производствах.