Химический состав стали 08х18н10т

В сплав нержавейки 08х18н10т в качестве дополнительного легирующего компонента добавлен титан (до 0,7%), который придает дополнительную механическую твердость этой марке стали. Также ГОСТ 5632-72 допускает присутствие в составе в незначительных (до 0,1 – 0,3%) количествах молибдена и до 0,4% меди.

Таблица химических свойств стали 08х18н10т

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | d4 | d10 | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа |

| Трубки малых размеров (капиллярные) термообработанные или нагартованные в состоянии поставки по ГОСТ 14162-79 | ||||||||

| — | ≥529 | ≥37 | — | — | — | — | — | |

| Сортовой прокат | ||||||||

| — | ≥275 | ≥610 | ≥41 | — | — | ≥63 | ≥245 | — |

| — | ≥200 | ≥450 | ≥31 | — | — | ≥65 | — | — |

| — | ≥175 | ≥440 | ≥31 | — | — | ≥65 | ≥313 | — |

| — | ≥175 | ≥440 | ≥29 | — | — | ≥65 | ≥363 | — |

| — | ≥175 | ≥390 | ≥25 | — | — | ≥61 | ≥353 | — |

| — | ≥160 | ≥270 | ≥26 | — | — | ≥59 | ≥333 | — |

| Трубы бесшовные для маслопроводов и топливопроводов, термообработанные в состоянии поставки по ГОСТ 19277-73 | ||||||||

| — | ≥549 | ≥40 | — | — | — | — | — | |

| Заготовки (поковки и штамповки) по ОСТ 95-29-72 в состоянии поставки: Аустенизация при 1020-1100 °C, охлаждение в воде или на воздухе | ||||||||

| ≥226 | ≥490 | ≥37 | — | — | — | — | — | |

| Поковки без механической обработки в состоянии поставки по ТУ 108.11.894-87. Образцы продольные | ||||||||

| 20 | ≥196 | ≥490 | ≥38 | — | — | ≥45 | — | — |

| Заготовки (поковки и штамповки) по ОСТ 95-29-72 в состоянии поставки: Аустенизация при 1020-1100 °C, охлаждение в воде или на воздухе | ||||||||

| ≥176 | ≥352 | — | — | — | — | — | — | |

| Поковки без механической обработки в состоянии поставки по ТУ 108.11.894-87. Образцы продольные | ||||||||

| 350 | ≥137 | ≥314 | ≥25 | — | — | ≥40 | — | — |

| Заготовки деталей трубопроводной арматуры из стали 08Х18Н10Т по СТ ЦКБА 016-2005. Закалка в воду или на воздухе с 1020-1100 °С (выдержка 1,0-1,5 мин/мм наибольшего сечения но не менее 0,5 ч) | ||||||||

| ≤60 | ≥196 | ≥490 | ≥40 | — | — | ≥55 | — | 121-179 |

| Прутки по ТУ 14-1-2787-2004. Образцы продольные. Закалка в воду или на воздухе с 1050-1080 °С | ||||||||

| ≥205 | ≥490 | ≥40 | — | — | ≥55 | — | — | |

| Заготовки деталей трубопроводной арматуры из стали 08Х18Н10Т по СТ ЦКБА 016-2005. Закалка в воду или на воздухе с 1020-1100 °С (выдержка 1,0-1,5 мин/мм наибольшего сечения но не менее 0,5 ч) | ||||||||

| 60-100 | ≥196 | ≥490 | ≥39 | — | — | ≥50 | — | 121-179 |

| Прутки по ТУ 14-1-2787-2004. Образцы продольные. Закалка в воду или на воздухе с 1050-1080 °С | ||||||||

| ≥177 | ≥350 | ≥30 | — | — | ≥40 | — | — | |

| Заготовки деталей трубопроводной арматуры из стали 08Х18Н10Т по СТ ЦКБА 016-2005. Закалка в воду или на воздухе с 1020-1100 °С (выдержка 1,0-1,5 мин/мм наибольшего сечения но не менее 0,5 ч) | ||||||||

| 100-200 | ≥196 | ≥490 | ≥38 | — | — | ≥40 | — | 121-179 |

| Трубная заготовка по ТУ 14-1-686-88. Закалка в воду или на воздухе с 1050-1080 °С | ||||||||

| — | ≥205 | ≥490 | ≥40 | — | — | — | — | — |

| Заготовки деталей трубопроводной арматуры из стали 08Х18Н10Т по СТ ЦКБА 016-2005. Закалка в воду или на воздухе с 1020-1100 °С (выдержка 1,0-1,5 мин/мм наибольшего сечения но не менее 0,5 ч) | ||||||||

| 200 | ≥196 | ≥490 | ≥35 | — | — | ≥40 | — | 121-179 |

| Трубная заготовка по ТУ 14-1-686-88. Закалка в воду или на воздухе с 1050-1080 °С | ||||||||

| — | ≥176 | ≥353 | ≥30 | — | — | — | — | — |

| Заготовки деталей трубопроводной арматуры из стали 08Х18Н10Т-ВД, 08Х18Н10Т-Ш по СТ ЦКБА 016-2005. Закалка в воду или на воздухе с 1040-1060 °С (выдержка 1,0-1,5 мин/мм наибольшего сечения но не менее 0,5 ч) | ||||||||

| ≤250 | ≥260 | ≥490 | ≥40 | — | — | ≥55 | — | 121-179 |

| Трубы бесшовные для энергомашиностроения по ГОСТ 24030-80 (образцы, в сечении указан наружный диаметр труб) | ||||||||

| 76 | 176-333 | — | — | — | — | — | — | — |

| Лента холоднокатаная 0,05-2,00 мм по ГОСТ 4986-79. Закалка в воду или на воздухе с 1050-1080 °C (образцы) | ||||||||

| 0.2-2 | — | ≥530 | — | ≥40 | — | — | — | — |

| Трубы бесшовные для энергомашиностроения по ГОСТ 24030-80 (образцы, в сечении указан наружный диаметр труб) | ||||||||

| ≤76 | 176-343 | — | — | — | — | — | — | — |

| Лента холоднокатаная 0,05-2,00 мм по ГОСТ 4986-79. Закалка в воду или на воздухе с 1050-1080 °C (образцы) | ||||||||

| 0.2 | — | ≥530 | — | ≥20 | — | — | — | — |

| Трубы бесшовные для энергомашиностроения по ГОСТ 24030-80 (образцы, в сечении указан наружный диаметр труб) | ||||||||

| — | ≥549 | ≥37 | — | — | — | — | — | |

| Листовая холоднокатаная рулонная сталь в состоянии поставки по ТУ 14-1-3874-84 | ||||||||

| 0.5-1 | ≤285 | 510-640 | — | ≥50 | — | — | — | — |

| Трубы бесшовные для энергомашиностроения по ГОСТ 24030-80 (образцы, в сечении указан наружный диаметр труб) | ||||||||

| ≤76 | 176-323 | — | — | — | — | — | — | — |

| ≤76 | ≥147 | — | — | — | — | — | — | — |

| Листовой горячекатаный (1,5-3,9 мм) и холоднокатаный (0,7-3,9 мм) прокат по ГОСТ 5582-75. Закалка в воду или на воздухе с 1050-1080 °C | ||||||||

| — | — | ≥530 | ≥40 | — | — | — | — | — |

| Трубы бесшовные. Нагрев до 950-1050 °C, быстрое охлаждение на воздухе или в воде (в сечении указана толщина стенки) | ||||||||

| ≤15 | ≥216 | ≥549 | ≥37 | — | — | ≥55 | — | — |

| Листовой горячекатаный (4,0-50,0 мм) и холоднокатаный (4,0-5,0 мм) прокат по ГОСТ 7350-77. Закалка в воду или на воздухе с 1000-1080 °C | ||||||||

| — | ≥205 | ≥510 | ≥43 | — | — | — | — | — |

| Поковки для деталей стойких к МКК. Закалка от 1000-1050 °C в масло, воду или на воздухе | ||||||||

| 100-300 | 196-210 | ≥490 | ≥38 | — | — | ≥45 | — | 121-179 |

| Трубы бесшовные. Нагрев до 950-1050 °C, быстрое охлаждение на воздухе или в воде (в сечении указана толщина стенки) | ||||||||

| 15 | ≥216 | ≥510 | ≥37 | — | — | ≥55 | — | — |

| Поковки для деталей стойких к МКК. Закалка от 1000-1050 °C в масло, воду или на воздухе | ||||||||

| 60-100 | 196-210 | ≥490 | ≥39 | — | — | ≥50 | — | 121-179 |

| Трубы бесшовные. Нагрев до 950-1050 °C, быстрое охлаждение на воздухе или в воде (в сечении указана толщина стенки) | ||||||||

| ≥176 | ≥372 | ≥35 | — | — | ≥45 | — | — | |

| Поковки для деталей стойких к МКК. Закалка от 1000-1050 °C в масло, воду или на воздухе | ||||||||

| 60 | 196-210 | ≥490 | ≥40 | — | — | ≥55 | — | 121-179 |

| Поковки. Закалка на воздухе, в масло или воду с 1050-1100 °C | ||||||||

| ≥196 | ≥490 | ≥35 | — | — | ≥40 | — | — | |

| Прокат тонколистовой холоднокатаный и гнутые профили термообработанные в состоянии поставки по ГОСТ Р 51393-99. Закалка в воду или на воздухе с 1050-1080 °C | ||||||||

| — | ≥205 | ≥520 | ≥40 | — | — | — | — | — |

| Прутки калиброванные в состоянии поставки (нагартованные) по ТУ 14-1-3581-83 | ||||||||

| 20-25 | ≥225 | ≥539 | ≥25 | — | — | ≥55 | — | — |

| Прутки шлифованные, обработанные на заданную прочность (ТП) по ГОСТ 18907-73 | ||||||||

| 1-30 | — | 590-830 | — | — | ≥20 | — | — | — |

| Сортовой прокат в состоянии поставки (образцы продольные) | ||||||||

| ≤8 | — | 1400-1600 | ≥20 | — | — | — | — | — |

| 3.5-32 | — | ≥510 | ≥40 | — | — | — | — | — |

| Сортовой прокат горячекатаный и кованый по ГОСТ 5949-75. Закалка на воздухе, в масло или в воду с 1020-1100 °C | ||||||||

| ≥196 | ≥490 | ≥40 | — | — | ≥55 | — | — | |

| Сортовой прокат горячекатаный и кованый по СТП 26.260.484-2004. Закалка в воду или на воздухе с 1050-1150 °C | ||||||||

| ≥200 | ≥500 | ≥40 | — | — | ≥55 | — | — | |

| Сортовой прокат горячекатаный и кованый по СТП 26.260.484-2004. Стабилизирующий отжиг при 870-900 °C, охлаждение на воздухе или Ступенчатая обработка по режиму: нагрев до 1050-1100 °С; время выдержки при нагреве для изделий с толщиной стенки до 10 мм — 30 мин, свыше 10 мм — 20 мин + 1 мин на 1 мм максимальной толщины; охлаждение с максимально возможной скоростью до 870-900°С; выдержка при 870-900 °С в течение 2-3 ч; охлаждение с печью до 300 °С (скорость — 50-100 °С/ч), далее на воздухе | ||||||||

| ≥200 | ≥500 | ≥35 | — | — | ≥50 | — | — | |

| Тонколистовой прокат термообработанный (умягчение) по ТУ 14-1-3199-81 | ||||||||

| 0.5-3 | ≥274.4 | ≥529.2 | ≥40 | — | — | — | — | — |

| Трубная заготовка термообработанная по ТУ 14-1-3844-84. Образцы продольные и тангенциальные | ||||||||

| — | ≥510 | ≥40 | — | — | — | — | — | |

| Трубы безрисочные холоднодеформированные бесшовные (холоднокатаные, холоднотянутые и теплокатаные) по ТУ 14-3-769-78. Термообработанные, в состоянии поставки | ||||||||

| ≥196 | ≥529 | ≥35 | — | — | — | — | — | |

| Трубы бесшовные горячедеформированные в состоянии поставки по ГОСТ 9940-81 | ||||||||

| — | ≥510 | ≥40 | — | — | — | — | — | |

| Трубы бесшовные особотонкостенные диаметром до 60 мм в нагартованном состоянии по ТУ 14-3-770-78 | ||||||||

| ≥196 | ≥530 | ≥37 | — | — | — | — | — | |

| Трубы бесшовные холодно-и теплодеформированные улучшенного качества в состоянии поставки по ТУ 14-3-1109-82 | ||||||||

| — | ≥558 | ≥38 | — | — | — | — | — | |

| Трубы особотонкостенные холодно- и тепло-деформированные (толщина стенки 0,2-1,0 мм) в состоянии поставки | ||||||||

| — | ≥549 | — | ≥40 | — | — | — | — | |

| Трубы прессизделия шестигранные термообработанные по ТУ 14-131-880-97 | ||||||||

| ≥196 | ≥490 | ≥40 | — | — | ≥55 | — | — | |

| Трубы центробежнолитые термообработанные в состоянии поставки по ТУ 14-3Р-115-2010. Закалка в воду или на воздухе под вентилятором с 1050-1080 °C | ||||||||

| ≥180 | ≥460 | ≥35 | — | — | — | — | — | |

| Трубы электросварные термообработанные, в состоянии поставки (Dн=8,0-102,0 мм) | ||||||||

| ≥216 | ≥530 | ≥37 | — | — | — | — | — | |

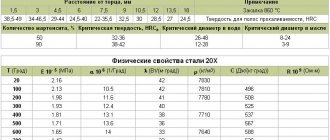

Физические свойства стали 08х18н10т

Нержавейка 08х18н10т отличается хорошей свариваемостью. Рекомендуемые способы сварки – ручная дуговая сварка, аргонно-дуговая сварка в среде защитных газов вольфрамовым электродом, точечная сварка, ЭШС.

В незакаленном состоянии эта марка стали склонна к межкристаллитной коррозии. Рекомендованная максимальная температура, при которой возможно эксплуатировать сталь 08х18н10т без изменения механических свойств 800°С.

Сталь 08х18н10т хорошо полируется, в том числе до зеркального блеска.

Таблица основных физических свойств 08х18н10т

Перечень аналогичных марок

Характеристики стали 08Х18Н10Т идентичны и у некоторых зарубежных марок нержавейки. К их числу относятся:

- AISI 321, S32100 – Америка;

- 1.4541, 1.4878, X10CrNiTi18-9, X6CrNiTi18-10 – Германия;

- SUS321 – Япония;

- 321F00, Z6CN18-10, Z6CNT18-10 – Франция;

- 321S12, 321S18, 321S20, 321S22, 321S31 – Англия;

- 1.4541, X10CrNiTi18-10, X6CrNiTi18-10 – Европа;

- X6CrNiTi18-11, X8CrNiTi1811 – Италия;

- F3523, X6CrNiTi18-10 – Испания;

- 0Cr18Ni11Ti, 1Cr18Ni9Ti, OCr18Ni10Ti – Китай;

- 2337 – Швеция;

- 0H18N10T, 1H18N10T, 1H18N9T – Польша;

- 17246, 17247, 17248 – Чехия;

- X6CrNiTi18-10S, X6CrNiTi1810K-KW – Австрия

Среди сплавов российского производства можно отметить 10Х17Н13М2Т и 10Х17Н13М2 (не содержат титана), а также 10Х17Н13МЗТ, в состав которого включено повышенное содержание молибдена.

В России выпускается и более дешевый аналог 12Х17. Он обладает антикоррозийными свойствами. Но его применение невозможно при экстремально высоких температурах. К тому же, его химические и физические показатели остаются неизменными только при нахождении в слабоагрессивных средах.

Зарубежные аналоги Стали 08Х18Н10Т

| США | Германия | Япония | Франция | Англия | Евросоюз |

| — | DIN,WNr | JIS | AFNOR | BS | EN |

| 321 | 1,4541 | SUS321 | 321F00 | 321S12 | 1,4541 |

| S32100 | 1,4878 | Z6CN18-10 | 321S18 | X10CrNiTi18-10 | |

| X10CrNiTi18-9 | Z6CNT18-10 | 321S20 | X6CrNiTi18-10 | ||

| X12CrNiTi18-9 | 321S22 | ||||

| X6CrNiTi18-10 | 321S31 | ||||

| Италия | Испания | Китай | Польша | Чехия | Австрия |

| UNI | UNE | GB | PN | CSN | ONORM |

| X6CrNiTi18-11 | F.3523 | 0Cr18Ni11Ti | 0H18N10T | 17246 | X6CrNiTi18-10S |

| X8CrNiTi1811 | X6CrNiTi18-10 | 1Cr18Ni9Ti | 1H18N10T | 17247 | X6CrNiTi1810K-KW |

| OCr18Ni10Ti | 1H18N9T | 17248 |

Условные обозначения

| Механические свойства | |

| σB | временное сопротивление разрыву (предел прочности при растяжении), МПа |

| σ0,2 | предел текучести условный, МПа |

| σсж | предел прочности при сжатии, МПа |

| σсж0,2 | предел текучести при сжатии, МПа |

| σ0,05 | предел упругости, МПа |

| σизг | предел прочности при изгибе, МПа |

| σ-1 | предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа |

| δ5 , δ4 , δ10 | относительное удлинение после разрыва, % |

| ψ | относительное сужение, % |

| ν | относительный сдвиг, % |

| ε | относительная осадка при появлении первой трещины, % |

| τК | предел прочности при кручении, максимальное касательное напряжение, МПа |

| τ-1 | предел выносливости при испытании на кручение с симметричным циклом нагружения, МПа |

| KCU и KCV | ударная вязкость, определенная на образце с концентраторами вида U и V, Дж/см2 |

| HRCэ и HRB | твёрдость по Роквеллу (шкала C и B соответственно) |

| HB | твёрдость по Бринеллю |

| HV | твёрдость по Виккерсу |

| HSD | твёрдость по Шору |

| Физические свойства | |

| E | модуль упругости нормальный, ГПа |

| G | модуль упругости при сдвиге кручением, ГПа |

| ρn | плотность, кг/м3 |

| λ | коэффициент теплопроводности, Вт/(м∙°C) |

| ρ | удельное электросопротивление, Ом∙м |

| α | коэффициент линейного теплового расширения, 10-61/°С |

| с | удельная теплоёмкость, Дж/(кг∙°С) |

Источники

- https://InstrumentBaza.ru/materialy/08h18n10t-harakteristiki.html

- https://paes250.ru/vidy-stali/plotnost-08h18n10t.html

- https://pressadv.ru/stali/08h18n10t-harakteristiki.html

- https://iopent.ru/pro-materialy/plotnost-08h18n10t.html

- https://intehstroy-spb.ru/spravochnik/nerzhaveyuschaya-stal-marki-08h18n10t.html

- https://ipmet.ru/nerzhaveyushhaya-stal-08x-18n-10t-xarakteristiki-priminenie-analogi/

- https://uraltm08.ru/stati/kak-rasshifrovat-marku-stali.html

- https://svarkaipayka.ru/material/stal/tehnicheskie-harakteristiki-stali-08h18n10t.html

- https://vse-stali.ru/stali-i-splavy-korrozionnostojkie-zharoprochnye-zharostojkie-iznosostojkie/stal-08h18n10t/

Применение нержавеющей стали 08х18н10т

Нержавеющая сталь 08х18н10т, или как ее еще часто называют «техническая нержавейка», применяется во многих областях производства:

- Производство тонколистового металлопроката и бесшовных нержавеющих труб

- Изготовление сварной аппаратуры, сварочных электродов, искровых зажигательных свечей.

- Производство оборудования и деталей, работающих в средах повышенной агрессивности, в том числе, сварных конструкций.

- Химическая промышленность: для изготовления емкостей и трубопроводов (труб и трубопроводной арматуры), контактирующих с кислыми и щелочными средами, в том числе, с агрессивными солевыми растворами.

- Производство оборудования, работающего в диапазоне средних (до 800°С) температур: печной арматуры, теплообменников, корпуса и детали тепловых и паровых котлов.

- Нефтегазовая промышленность: для производства резервуаров и цистерн, предназначенных для хранения веществ (сжатых и сжиженных газов) под давлением.

- Полированные виды стали этой марки могут использоваться в качестве декоративного материала.

Рейтинг: 9.00/10 — 21 голосов

Российская система маркировки сталей

На мировом рынке металлов отсутствует единая система маркировки сталей. Параллельно существуют российская, европейская, американская и японская системы. Отсутствие единого стандарта вносит определенные трудности при международных торговых операциях.

В нашей стране принята буквенно-цифровая система. В ней буквы соответствуют различным элементам, а цифры указывают на содержание соответствующих элементов. В Германии также иногда используется система, сходная по принципу с российской.

Буквенно-цифровая система имеет огромное преимущество по сравнению с другими, так как позволяет не только отличать одну марку стали от другой, но и по набору букв и цифр судить о технологических и конструкционных характеристиках.

В отечественной системе также применяются некоторые специальные обозначения:

- Стали обыкновенного качества обозначаются индексом «Ст», за которым следует номер марки. Перед ним может быть обозначена группа гарантированных свойств (механических, химсостава).

- Конструкционные качественные углеродистые стали обозначаются сотыми долями процентного содержания углерода и маркировкой степени раскисления (например, 08КП).

- Качественные углеродистые инструментальные стали обозначены индексом «У», за которым следует содержание углерода в десятых долях процента (например, У8).

- Быстрорежущие стали обозначают индексом «Р», за которым следует содержание вольфрама в процентах (например, Р18).

Очень информативна маркировка легированных сталей: для обозначения легирующих элементов применяются соответствующие буквы русского алфавита: «Х» — хром, «Н» — никель, «Т» — титан, «М» — молибден, «Ю» — алюминий, «В» — вольфрам и т. д.

При маркировке конструкционных легированных сталей в самом начале указывается содержание углерода в сотых долях процента, а при маркировке инструментальных легированных — в десятых долях процента.

История открытия

Сегодня сложно представить мир без многочисленных изобретений. Многие из них были сделаны случайно. Так появилась и нержавеющая сталь. Первое историческое упоминание об этом металле можно найти в записях Гарри Брайрли. Этот металлург-исследователь в 1912 году взял заказ у одной из оружейных компаний на поиск эффективного способа продления срока службы ружейных стволов.

К работе практик приступил в привычном для себя стиле — он начал смешивать разные компоненты. Готовые сплавы мужчина проверял на жаропрочность, стойкость. Если показатели были низкие, заготовки отправлялись на свалку. Одна из деталей выделялась среди всех своим блеском. После детального изучения анализа, ученые выяснили, что сплав состоит из нескольких элементов:

- железа — 85,3%;

- хрома — 12,8%;

- марганца — 0,44%;

- углерода — 0,24%;

- кремния — 0,2%.

Далеко не все исследователи отдают пальму первенства в открытии нержавеющей стаи Гарри Брайрли. Некоторые считают, что нержавейку открыл Пьер Бертье — французский горный инженер. Он обнаружил, что определенные соединения железа и хрома, которые можно найти в природе, выделяются высоким показателем кислотоустойчивости. Он первым предложил изготавливать из них посуду, столовые приборы.

Аналоги

В стандартах других стран эта марка может иметь следующую маркировку:

- Америка – AISI 304; 321;

- Япония — SUS321;

- Германия — 1.4541;

- Китай — 2337.

Российским аналогом являются два типа сплавов:

- с добавлением молибдена — 10Х17Н13М2Т, 10Х17Н13М2 (без титана); 10Х17Н13М3Т (с увеличением молибдена до 3 %);

- без Ti — 08Х18Н9 либо с содержанием никеля до 10;

- более дешевый аналог, который имеет коррозионную стойку при нормальных температурах и слабоагрессивных средах — 12Х17.