Долбежные, строгальные, протяжные. Станки прочие. Группы 7, 8, 9

7210

продольно-строгальный Ø 900 х 1000, Минск

7212

продольно-строгальный Ø 1120 х 1250, Минск

7216

продольно-строгальный Ø 1400 х 1600, Минск

7Б35

поперечно-строгальный Оренбург

7Д36

поперечно-строгальный Гомель

7Д37

поперечно-строгальный Гомель

7Е35

поперечно-строгальный Оренбург

7М36

поперечно-строгальный Гомель

736

поперечно-строгальный Оренбург

737

поперечно-строгальный Гомель

7303

поперечно-строгальный Оренбург

7305

поперечно-строгальный Оренбург

7307

поперечно-строгальный Оренбург

7307Г

поперечно-строгальный Оренбург

7307Д, 7310д

поперечно-строгальный Гомель

7А412

долбежный Ø 360, Саракташ

7А420

долбежный Ø 500, Саракташ

749

поперечно-строгальный Оренбург

7402

долбежный Оренбург, Баку

7430

долбежный Ø 650, Гомель

7Д430

долбежный Ø 630, Гомель

7М430

долбежный Ø 630, Гомель

7403, 7405

– долбежный Ø 630, Гомель

7417

долбежный Оренбург

ГД200

долбежный Ø 500, Гомель

ГД320

долбежный Ø 770, Гомель

ГД500

долбежный Ø 940, Гомель

7А510

протяжной 98 кН, Минск

7А534

протяжной 250 кН, Минск

7Б55

протяжной 100 кН, Минск

7Б56

протяжной 200 кН, Минск

7523

протяжной 100 кН, Минск

7534

протяжной 250 кН, Минск

8А531

ленточнопильный вертикальный Майкоп

8Б72

ножовочно-отрезной Ø 250 Краснодар

8В66

автомат отрезной круглопильный Ø 280, Минск

8В66а

автомат отрезной круглопильный Ø 280, Минск

8Г240

абразивно отрезной Ø 60

8Г662

автомат отрезной круглопильный Ø 280, Минск

8Г663

автомат отрезной круглопильный Ø 285, Минск

872А

ножовочно-отрезной Ø 250 Краснодар

872М

ножовочно-отрезной Ø 250 Краснодар

8725

ножовочно-отрезной Ø 250 Оренбург

Н-1

ножовочно-отрезной Ø 250 Каунас

Оглавление

Радиально-сверлильный станок 2М55 получил широкое применение не только в ремонтных цехах, а и в крупносерийном производстве. На станке можно выполнять следующие виды работ:

- Сверление;

- Рассверливание;

- Зенкерование;

- Развертывание;

- Нарезку резьбы метчиком

С применением приспособления и специального инструмента, на станке возможно выполнять работы, характерные расточным станкам

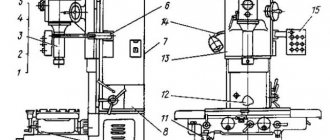

Устройство радиально-сверлильного станка 2М55

- Плита

- Цоколь

- Система охлаждения

- Токосъемник

- Рукав

- Механизм подъема

- Механизм зажима рукава

- Редуктор

- Гидростанция

- Зажим

- Сверлильная головка

- Муфта фрикционная

- Коробка скоростей станка

- Коробка подач станка

- Червячный вал

- Механизм подач станка

- Ручное перемещения сверлильной головки

- Зажим сверлильной головки

- Гидропреселектор

- Привод гидропреселектора

- Гидравлическая панель

- Командоконтролер

- Шпиндельная бабка

- Противовес

- Насос

- Главный цилиндр

- Гидрокоммуникация

- Система смазки

- Электрооборудование для колонны

- Электрооборудование для рукава

- Электрооборудование для головки

Органы управления радиально-сверлильного станка 2М55

- Выключатель электронасоса охлаждения

- Вводной выключатель из каталога ABB;

- Ускоренный подвод шпиндельной бабки и включения механической подачи

- Включение упора для настройки необходимой глубины сверления

- Блокировка механизма подачи при нарезании резьбы

- Отжим сверлильной головки

- Отжим колонны и головки

- Зажим колонны и головки

- Соединение лимба с механизмом подачи станка

- Точная настройки лимба на необходимую глубину сверления

- Указатель нагрузки

- Рукоятка натяжения пружин противовеса

- Сигнальная лампа

- Управления подъемом рукава

- Отключения шпиндельной бабки от коробки скоростей

- Рукоятка предварительного набора скоростей

- Пуск главного двигателя

- Управление опусканием рукава и остановкой рукава при подъеме

- Рукоятка предварительного набора подач

- Кнопка «Общин стоп»

- Управление пусковой реверсивной муфтой

- Выключатель освещения

- Рукоятка включения механической подачи

- Маховик топкой ручной подачи шпинделя

- Край включения охлаждающей жидкости

- Маховик перемещения сверлильной головки

Плита, цоколь и колона радиально-сверлильного станка

Фундаментная плита 1 – жесткая отливка, усиленная ребрами в продольных и поперечных направлениях. На поверхности плиты расположены Т-образные пазы, служащие для крепления стола, заготовок или специального приспособления.

На плите неподвижно крепится цоколь 5 , в котором на подшипниках 3 и 10 установлена колона 6. Колона является наиболее нагруженной деталью станки, поэтому выполнена из стальной трубы и имеет закаленную с маленькой шероховатостью рабочую поверхность, по который перемещается рукав.

Предназначение агрегата

Все оборудование подобного типа предназначено для работы с большими по размеру заготовками, чье свободное передвижение по столу невозможно или занимает много времени.

Если еще сильнее углубиться в информацию о работе станка, то легко узнать, что его используют при производстве большого или малого количества деталей, особенно одинакового габаритного ряда. Подобная особенность позволяет легко выполнять типовые заказы за короткий срок.

На оборудование несложно выполнить следующие виды работ:

- сверление;

- процесс зенкерования;

- рассверливание;

- развертывание;

- нарезание резьбы.

Существует разновидность этого станка, она называется радиально-сверлильный станок 2К52-1. Различие этих двух агрегатов состоит в посадочных и второстепенных присоединительных базах. Расположение этих частей позволяет расширить круг использования станка в производстве деталей небольших габаритов.

Радиально-сверлильные станки

От вертикально-сверлильных радиально-сверлильные станки отличает конструктивная возможность совмещения оси отверстия заготовки с осью шпинделя путем перемещения шпинделя относительно неподвижной заготовки в любое место горизонтальной поверхности стола. Радиально-сверлильные станки по конструкции подразделяют на станки общего назначения, переносные — для обработки отверстий в заготовках больших размеров (станки переносят подъемным краном к заготовке и обрабатывают вертикальные, горизонтальные и наклонные отверстия) и самоходные, смонтированные на тележках с креплением их в месте обработки с помощью башмаков.

Радиально-сверлильный станок мод. 2554 (рис. 7) применяют при обработке отверстий в средних корпусных деталях. Станок позволяет выполнять сверление в сплошном материале, рассверливание, зенкерование, развертывание и растачивание отверстий, нарезание резьбы метчиками и другие операции. На фундаментной плите 1 станка установлена тумба 2 с неподвижной колонной 3, на которой надета гильза 4. Гильза поворачивается вокруг колонны, обеспечивая обработку отверстий в любом месте детали без ее перемещения. На гильзе смонтирована траверса 6, имеющая горизонтальные направляющие, по которым может перемещаться шпиндельная головка 5. Внутри шпиндельной головки размещены коробка скоростей, коробка передач и узел шпинделя 7. На передней крышке расположены органы управления. Обрабатываемые заготовки устанавливаются на приставном столе или непосредственно на верхней плоскости фундаментной плиты 1.

Рис. 6.

Радиально-сверлильный станок мод. 2554: 1 — плита; 2 — тумба; 3 -колонна; 4— гильза; 5— шпиндельная головка; 6 — траверса; 7— шпиндель

Шпиндель 7 со сверлильной головкой может перемещаться вертикально по направляющим гильзы 4, в радиальном направлении по траверсе 6, а также вместе с траверсой 6 и гильзой 4 поворачиваться вокруг оси неподвижной колонны 3. Эти три движения позволяют устанавливать инструмент по любым координатам. Реверсирование шпинделя осуществляется с помощью фрикционной муфты. Траверса 6 механически перемещается вертикально по гильзе 4 с автоматическим отжимом в начале и зажимом в конце хода.

Сверлильная головка оснащена механизмом автоматического выключения подачи, срабатывающим по достижении необходимой глубины сверления. Станок снабжен системой предохранительных устройств исключающих возможность его поломки вследствие перегрузок.

Рис. 7.

Основные детали станка мод. 1Н125 (2Н135): о — общий вид сверлильной головки; б — кинематическая схема; 1 — коробка скоростей; 2 — коробка подач; 3, 5, 14 — рукоятки управления; 4 — корпус сверлильной головки; 6, 7, 9, 13 — механизмы управления; 8 — шлицы шпинделя; 10, 11 — панели управления; 12 — лимб; 15 — электропривод ускоренного перемещения шпинделя; 16 — электродвигатель.

Сверлильный станок с ЧПУ 2р135ф2: характеристика

- Максимальный диаметр деталей, подвергающихся обработке не должен превышать 35 мм.

- Максимальный размер не превышает 24 мм.

- Максимальная фрезировальная ширина не превышает 60 мм.

- В процессе обработки участвует 6 инструментов.

- Частота оборотов шпинделя 12.

- Рабочая поверхность имеет следующие размеры – 710х400 мм.

- Частота оборотов шпинделя находится в пределах от 35 до 1600 за минуту.

- Количество подач по Z оси достигает 18.

- Рабочие подачи по Z оси находятся в пределах от 10 до 500 мм за минуту.

- Стол и салазки перемещаются со скоростью до 7000 мм за минуту, а в процессе фрезерования 2200 мм за минуту.

- Частота движения суппорта достигает 4000 мм за минуту.

- По габаритам станок обладает следующими параметрами 1800 мм на 2400 мм на 2700 мм.

Покупаем Платы

Покупаем по самым высоким ценам:

- Бытовая электроника (платы должны быть очищены от металла, пластика, трансформаторов больше 3 см в любой стороне и мониторных черных катушек)

- Материнские платы от ноутбуков и материнские платы до поколения Pentium 4 (батарейки, элементы питания, металлические части, пластиковые крепления, радиаторы и др. должны быть удалены), вид.звук.сет.

- Материнские платы поколения Pentium 4 и выше. Socket: 423, mPGA 478, 775, 1155 (батарейки, элементы питания, металлические части, пластиковые крепления, радиаторы и др. должны быть удалены)

- Платы импортные (пластиковые, металлические и алюминиевые элементы должны быть удалены)

- Платы компьютерные комплектующие, оперативная память c жёлтой ламелью

- Платы с ценными радиодеталями (конденсаторы КМ, микросхемы (желтые), разъемы (желтые), транзисторы (желтые)) отечественного производства

- Платы сотовых телефонов (без корпуса и дисплея) поколение 2СИМ, сенсорные, смартфоны

- Платы сотовых телефонов (без корпуса и дисплея.) До поколения 2СИМ и сенсорных

- Платы управления военными и советскими приборами, производства СССР (пластиковые, металлические и алюминиевые элементы должны быть удалены) без ценных радиодеталей

- Срезка с плат (неликвиды переключателей, транзисторов, микросхем и т. д.)

Особенности конструкции узлов станка

Рабочий стол

Опорная плита изготовлена в виде отливки из модифицированного чугуна. Для усиления в конструкции предусмотрены продольные и поперечные ребра. Специальные Т-образные пазы позволяют использовать разные способы фиксации обрабатываемых деталей. Можно устанавливать:

- Трехкулачковый патроны, в них закрепляют цилиндрические детали. Тогда осевые сверления будут выполнены с высокой точностью.

- Четырехкулачковые патроны предназначены для фиксации несимметричных деталей на столе.

- Пневматические или эксцентриковые фиксаторы используют для позиционированного закрепления специальной формы.

Опорная колонна

Для фиксации колонны используется конусное кольцо. При осевом перемещении конус зажимает цилиндр, не позволяя ему проворачиваться во втулке. Непроизвольный поворот колонны невозможен. Она жестко фиксируется.

Для облегчения перемещений конусного кольца использованы специальные фланцы. Для их смещения применяют винтовые зажимы, соединенные рукоятками управления и соответствующими механизмами продольного перемещения.

Привод

Главный механизм обеспечения скорости вращения, ее переключение в процессе сверлильной деятельности и работу коробки скоростей характеризуется одной особенностью. Осуществив разборку коробки скоростей сверлильного станка 2К52, паспорт которой включает собственный электропривод, можно сказать о наличии нескольких подобных механизмов.

Допускается установка 3х электрических двигателей согласно руководству по эксплуатации 2К52и другим нормативным документам. Мощность основного привода составляет 1,5 кВт.

В руководстве указывается масса установки – 1250 кг., также отображается полная расшифровка названия станка.

Кинематическая схема строится на четырех цепях, первой из которых является цепь вращения основного шпинделя. Осуществляя разборку установки можно заметить, нагрузка при вращении шпинделя равномерно распределяется по коробке скоростей, приводному валу типа У.

Кинематическая схема станка 2К52

Составляющими кинетической схемы также являются:

- Цепь осуществления подач.

- Цепь вертикального смещения основного рукава.

- Цепь осуществления зажима колоны.

В процессе сборки конструкторы оснастили установку 2К52 максимальным набором дополнительных модулей. Расширенная функциональность позволяет увеличить точность всех операций, появляется также возможность работы со сложными заготовками, ускоряется производительность.

В итоге, машина для сверления 2К52 обладает подходящими для выполнения многих работ параметрами, регулировка которых позволяет добиться достаточно высокой точности. Каждая рабочая операция производится без сложных манипуляций, что под силу выполнить даже работнику с минимальной квалификацией. Получаемые отверстия всегда имеют правильную форму.

2К52 станок радиально-сверлильный переносной. Назначение и область применения

Станки радиально-сверлильные модели 2К52 выпускались до 1990 года, затем в кинематическую схему станка были внесены существенные изменения. В частности, изменено количество зубьев практически во всех зубчатых передачах, что привело к появлению станка с индексом 2К522.

Радиально-сверлильный переносной станок модели 2К52 предназначен для обработки отверстий в средних и крупных деталях в единичном, мелкосерийном и серийном производстве.

На сверлильном станке 2К52 можно выполнять: сверление, рассверливание, зенкерование, развертывание, нарезание резьбы и растачивание отверстий. Наиболее эффективно может быть использован при обработке отверстий, расположенных под углами в разных плоскостях крупногабаритных деталей, в инструментальных, ремонтных, экспериментальных, сборочных и производственных цехах.

Принцип работы и особенности конструкции станка

Станок 2К52 состоит из следующих основных узлов: основания, колонны, корпуса, рукава, каретки, сверлильной головки, механизма зажима колонны, системы подачи охлаждающей жидкости и электрооборудования.

На основание устанавливается колонна с корпусом и рукавом, а с торца к нему крепится бак для охлаждающей жидкости.

Колонна представляет собой стальную трубу, установленную в цоколе на двух подшипниках. В цоколе размещены часть электроаппаратуры и механизм зажима колонны.

Корпус представляет собой чугунную отливку жесткой формы и является базовой деталью для сборки коробки скоростей, механизма перемещения корпуса по колонне механизма зажима корпуса на колонне.

В нише корпуса смонтировано электрооборудование.

На лицевой стороне корпуса расположены рукоятки управления коробкой скоростей, механизмом перемещения бочки по колонне и пульт управления.

Рукав крепится к корпусу четырьмя прихватами. По направляющим рукава перемещается каретка с закрепленной на ней сверлильной головкой. Поворот рукава вокруг своей оси осуществляется рукояткой через червячную передачу.

Сверлильная головка представляет собой чугунную отливку, в которой смонтированы шпиндель, коробка подач и штурвальное устройство.

Шпиндель станка имеет широкий диапазон регулирования частоты вращения и может пространственно ориентироваться за счет разворота рукава и сверлильной головки.

Станок оснащен устройством обработки отверстий на заданную глубину и устройствами, предохраняющими от перегрузок по крутящему моменту и осевой силе. При обработке крупногабаритных деталей вне рабочей поверхности плиты станок выставляется с помощью винтовых опор. Обработку мелких деталей рекомендуется производить на коробчатом столе, установленном на плите стола.

Отличительной особенностью станка данного типоразмера является наличие поворотной колонны и монтаж каретки сверлильной головки на направляющих рукава па подшипниках качения, что значительно повышает удобство эксплуатации станка.

Станок изготовляется для эксплуатации в условиях умеренного климата, по заказу для эксплуатации в условиях тропического климата, а также для обработки деталей в дюймовой системе измерений.

Электрооборудование станка может быть выполнено для тока питающей сети с частотой 50 и 60 Гц и напряжением 220, 380, 400, 415, 440, 600 В.

По заказу станок выполняется с электромеханическим зажимом колонны, а также с системой подачи охлаждающей жидкости в зону резания.

Класс точности станка Н по ГОСТ 8—77.

Шероховатость обработанных поверхностей в зависимости от выполняемых работ R = 80-20 мкм.

Расположение составных частей радиально-сверлильного станка 2532л

Расположение составных частей радиально-сверлильного станка 2532л

Спецификация составных частей сверлильного станка 2532л

- Плита и рукав – 2532л.00.10.000

- Бочка – 2л53у.00.11.000

- Электрошкаф – 2л53у.00.82.000

- Электрооборудование станка – 2л53у.00.81.000

- Головка сверлильная – 2532.35.20.000

- Командоаппарат – 2л53у.00.19.000

- Система охлаждения – 2Л53у.00.16.000

- Стол поворотный – 2Л53у.00.15.000

Перечень органов управления радиально-сверлильным станком 2532л

- Рукоятка зажима бочки

- Квадрат поворота стола

- Пульт управления:

- лампа “Станок под напряжением”

- лампа “Станок готов к работе”

- кнопка включения подъема бочки с поворотным столом

- кнопка включения опускания бочки с поворотным столом

- кнопка “Общий стоп”

Выключатель насоса охлаждения Вводной выключатель Рукоятка зажима рукава Рукоятка упора гильзы Рукоятка зажима лимба Рукоятка зажима сверлильной головки Рукоятки установки чисел оборотов шпинделя Рукоятка установки подач Рукоятка включения подач Рукоятка командоаппарата Маховик тонкой ручной подачи шпинделя Кнопка жесткого упора Фиксатор блокировки включения механической подачи

Как устроен станок?

Вот основные детали станка:

- основание;

- колонна;

- корпус;

- бочка рукав;

- головка для сверления;

- электрическое оборудование;

- каретка.

Каретка станка

На основание крепится корпус и рукав, а на торцевой части прикрепляется емкость для жидкости охлаждения.

Колонна являет собой большую трубу из стали, которая установлена в цоколе и прикреплена двумя подшипниками. Там же расположено электрооборудование и механизмы для зажима, стоит знать, что зажимы не входят в комплект с первоначальным оборудованием, их надо заказывать отдельно.

Отливка из чугуна плотной формы – это корпус, который является основной деталью для коробки скоростей. В нем также есть место для электрического оборудования.

Рукав прикрепляется к корпусной части посредством четырех прихватов. По направлению данной детали ходит каретка вместе с головкой для сверления.

Сама головка состоит из шпинделя, устройство для управления и короб для подач.

Шпиндель состоит из чугуна. Имеет большой диапазон для частоты сверления.

Сверлильная головка

При изготовлении корпуса использовали чугун, который устойчив к вибрационной нагрузке и не подвержен воздействию повышенной влажности. Внутри расположена система переключения скоростей вращения шпинделя или подачи. Для существенного продления срока службы конструкции соприкасающиеся элементы смазывают специальной суспензией. Для этого на корпусе устанавливают насос смазки, привод главного движения или тормоз шпинделя.

Управление коробкой передач проводится через установленные снаружи рукоятки. При изготовлении зубчатых колес используют легированную сталь, которая имеет повышенную износостойкость.

Конденсаторы танталовые К52-1, К52-2

Конденсаторы К52-1, К52-2 – танталовые объемно-пористые оксидно-электролитические конденсаторы постоянной ёмкости, накапливают заряд от 1,5мкФ до 470мкФ при напряжении от 3,2В до 100В. Допустимое отклонение ёмкости составляет ±10%, ±20%, ±30%. Предназначены для эксплуатации в цепях постоянного или пульсирующего тока.

Конструктивно уплотненные танталовые конденсаторы выпускаются в металлических цилиндрических (К52-1) или чашечных (К52-2) корпусах с гибкими проволочными выводами аксиального типа.

Конденсаторы имеют полярный тип конструкции. В качестве рабочего электролита применяют водный 35-38%-ный раствор серной кислоты

Выход из строя электролитического конденсатора зачастую сопровождается характерным взрывом и возможным выбросом жидкого электролита, поэтому следует обращать особое внимание на полярность конденсатора при его установке в схему

На боковой поверхности корпуса объемно-пористого танталового накопителя нанесена маркировка номинала с указанием ёмкости, допустимого отклонения, рабочего напряжения и полярности выводов.

При отсутствии маркировки полярности анодный вывод конденсатора К52-1 определяется торцом, который залит эпоксидной смолой, а анодный вывод конденсатора К52-2 – узлом сварки (соединение вывода из танталовой проволоки и вывода из луженого никеля) или торцом из изоляционной пробкой.

Установка конденсаторов – за выводы с помощью пайки. Допускается монтаж в вертикальном положении отрицательным выводом вниз. При изгибе выводов минимальное расстояние от корпуса конденсатора или узла сварки выводов составляет 2,5 мм, высота от корпуса до места пайки – не менее 5 мм, а радиус изгиба – не менее полуторного диаметра вывода.

Повышенная рабочая температура среды составляет не более +155°С, рабочая пониженная температура – не ниже -60°С. Тангенс угла потерь tgδ от 5% до 30%, максимальный ток утечки – 30мкА. Наработка при этом составляет не менее 5000 ч.

Танталовые конденсаторы К52-1, К52-2 устойчивы к воздействиям вибрационных нагрузок с частотой 1-5000Гц при ускорении до 20g и механических ударов одиночного (ускорение до 1000g) или многократного (ускорение до 150g) действия.

Применяются танталовые оксидно-электролитические конденсаторы К52-1, К52-2 в бытовой, медицинской технике, на железнодорожном транспорте и другой радиоэлектронной аппаратуре.

Подробные характеристики, расшифровка маркировки, габаритные и установочные размеры танталовых конденсаторов К52-1, К52-2 указаны ниже. Наша компания гарантирует качество и работу конденсаторов в течение 2 лет с момента их приобретения; предоставляются паспорта качества.

Технические характеристики

- Диаметр сверления в стали 45 по ГОСТ 1050-38 , мм 32

- Диаметр сверления в чугуне СЧ по ГОСТ 1412-89, мм 40

- Расстояние от оси шпинделя до направляющей колонны (вылет), мм 1000

- Масса 2Л53У инструмента, кг, max 5

- Перемещение шпинделя, мм max 325

- Перемещение сверлильной головки по рукаву, мм, max 710

- Max вертикальное перемещение рукава по колонне, мм 6251

- Угол max поворота рукава вокруг оси колонны, град. 330

- Пределы частоты вращения шпинделя, мин-1 35,5 — 1400

- Число ступеней вращения шпинделя 8

- Число ступеней рабочих подач 6

- Габаритные размеры, мм ДхШхВ, мм 2500x1070x2840

- Вес, кг 3500

Облегченный радиально-сверлильный станок 2Л53У используется при единичном, мелкосерийном и серийном производстве. Оборудование активно применяют на небольших заготовительных предприятиях, цехах и заводах. Механизм способен выполнять такие технологические операции, как:

- зенкование;

- сверление;

- рассверливание;

- нарезание резьбы;

- развертывания;

- подрезка плоскостей резцом.

Перед тем, как приобретать станок 2Л53У, стоит подготовить бетонную основу под установку оборудования. Высота слоя должна быть не менее 40 см.

Основные части и узлы станка:

- чугунный рабочий стол, обладающий поворотной конструкцией, который может проворачиваться вокруг оси на +90 и -80 градусов вручную;

- система подачи охлаждающей жидкости (СОЖ);

- устройство переключения подач;

- сверлильная головка, в корпусе которой, имеется коробка скоростей и коробка подач, устройство для переключения подачи и органы управления;

- электрооборудование, проводка и электрошкаф;

- бочка на которой крепится поворотный стол, осуществляющий движение по вертикали и вокруг колонны на 360 градусов;

- элементы управления;

- механизм перемещения и зажима сверлильной головки.

- рукав, на котором находится механизм сверлильной головки;

- фундаментная плита, на которой расположена вертикальная чугунная колонна.

Чтобы предотвратить обрыв электропроводов, поворот рукава относительно колонны притеснен жесткими упорами. Передвижение бочки по колонне возможно за счет надежного соединения винта с кронштейном. Для предотвращения перегрева рабочего инструмента и быстрого износа оснастки, в конструкцию 2Л53У вмонтирована СОЖ, которая подает жидкость с помощью насоса охлаждения.

Чтобы переключить скорость и подачу, оператору необходимо воздействовать на рукоятку, которая находится справа на сверлильной головке. Предохранительная муфта расположена таким образом, что специалист может без демонтажа узлов произвести нужную регулировку.

Промышленное станочное устройство 2Л53У оборудовано тремя электродвигателями, а именно:

- для подачи охладительной жидкости в рабочую зону – 0,125 кВт;

- привод стола – 0,56 кВт;

- привод шпинделя – 2,2 кВт.

Станок 2Л53У надежно защищен от перегрузок и коротких замыканий с помощью предохранителя и теплового реле. Самовольное передвижение стола не допускается блокированной рукояткой отжима и конечным выключателем. Помимо этого, имеется специальное устройство торможения, которое управляется электромагнитом. Чтобы сработал пружинный тормоз, следует установить рукоятку в нейтральное положение, что приводит к автоматическому отключению электромагнита. Срабатывание тормозной системы в автоматическом режиме также происходит при умышленных или случайных отключениях электросети.

Радиально-сверлильный станок 2Л53У позволяет оператору выполнять обработку разного уровня сложности. Это возможно за счет широкого диапазона чисел оборотов и подач шпинделя. Большим преимуществом является то, что специалист, работая за станком, прилагает минимум физических усилий при меньших радиусах сверления, что позволяет увеличить эффективность рабочего процесса. Все виды технологических операций выполняются строго с международными стандартами качества.

Для усовершенствования механизма, в конструкцию монтируется:

- защитный экран для области сверления и резания;

- система воздушного охлаждения рабочей оснастки;

- поворотная или стандартная тумба.

Данная модель станка считается незаменимой, если на предприятии постоянно требуется обрабатывать металлические детали. Оборудование довольно простое в использовании и вполне может выступать самостоятельной производственной единицей.

Отличия агрегата

К особенностям конструкции относятся:

- Легко выбирать модель с различными показателями энергии для подключения к сети: стандартная 220, промышленная 360 и нестандартная 600 вольт.

- Шпиндель вращается с широким диапазоном.

- Управление системой находится на лицевой стороне аппарата, это позволяет быстрее переключаться между различными опциями.

Технические характеристики агрегата:

- Масса равна 1 тонне 250 килограммам.

- Размеры: длина – 1 метр 76 сантиметров; ширина – 92 см; высота – 1 метр 96 сантиметров.

- Мощность основного двигателя для работы равна 1,5 квт.

- Система охлаждения работает от насоса, чья мощность равна 0,125 квт.

- У диаметра сверления есть предел, он равен 3,5 сантиметра.

- Шпиндельная головка смещается по рукаву в пределах 40–90 сантиметров.

- Вращается станок с частотой от 60 до 1,6 тыс. Оборотов в минуту.

- Скоростей для работы: 6.

- Количество ступеней рабочих подач равно 3.

- Стол для работы: 80 см в длину и 63 см в ширину.

Устройство редко ломается, поэтому ремонт является нечастым занятием. Агрегат легко подстраивается под габариты помещения, агрегат не требует особого освещения или вентиляции.

Для торможения и остановки шпиндельной головки используют механические компоненты.

Станок прост в использовании, несмотря на кажущуюся сложность. Перед началом работы следует ознакомиться с инструкцией по использованию.

2Н55 станок радиально-сверлильный. Назначение и область применения

Радиально-сверлильный станок модели 2Н55 заменил устаревшую модель станка этой же серии 2А55.

Станок рассчитан на сверление в стали отверстий диаметром до 50 мм сверлами средней твердости (предел прочности при растяжении σ = 55..65 кг/мм²).

Станок радиально-сверлильный 2Н55 предназначен для сверления, рассверливания, зенкерования, развертывания, растачивания отверстий, нарезания резьбы метчиками, подрезки торцов резцом, а также выполнения других аналогичных операций при обработке различных корпусных деталей в механических цехах единичного, мелкосерийного и серийного производства, а также в сборочных цехах заводов тяжелого транспортного машиностроения. При оснащении станка приспособлениями и специальным инструментом его можно использовать для высокопроизводительной обработки крупногабаритных деталей в крупносерийном производстве.

Радиально-сверлильный станок 2Н55 имеет двухколонную компоновку станочной части, что позволяет создать жесткую конструкцию узла, не допускающую смещение оси шпинделя при зажиме колонны. Специальный зажим колонны центрального типа создает тормозной момент, гарантирующий высокопроизводительное сверление.

Для поворота колонны требуется незначительное усилие на самом малом радиусе сверления, что также обеспечивает высокую производительность работы и снижает утомляемость оператора. Широкий диапазон чисел оборотов и подач шпинделя обеспечивает высокопроизводительную работу при любых сочетаниях обрабатываемых материалов, инструмента размеров и т. д.

Уравновешивание шпинделя обеспечивается специальным противовесом, допускающим удобную регулировку с рабочего места в случае изменения массы инструмента.

Режимы резания, допустимые на станке, определяются динамическими параметрами станка:

- Эффективная мощность на шпинделе, кВт — 4,0

- Наибольший крутящий момент на шпинделе кг*см — 7100

- Наибольшее усилие подачи, кгс — 2000

При этом надо иметь в виду, что наибольшая мощность на шпинделе может быть использована, начиная с 7-й ступени чисел оборотов (80 об/мин см. раздел паспорта «Механика главного движения»).

Низшие числа оборотов шпинделя применяются на станке для выполнения операций, требующих меньшей мощности, но большего крутящего момента. Поэтому на шести первых ступенях скорости мощность на шпинделе не достигает максимально-эффективного значения.

Величина наибольшего допустимого усилия подачи обусловлена прочностью деталей станка и жесткостью его конструкции. Превышение допустимого значения усилия подачи вызывает отключение предохранительной муфты механизма подачи. Поэтому величину механической подачи следует выбирать так, чтобы не превзойти допустимого усилия подачи. Усилие подачи в значительной, степени зависит от правильной заточки сверла.

Широкие диапазоны скоростей вращения шпинделя и механических подач позволяют повысить производительность станка.

Преселективное дистанционное электрогидравлическое устройство позволяет менять режимы с предварительным их набором. Станок имеет механизм автоматического выключения при достижении заданной глубины сверления.

Наличие в станке преселективного управления скоростями и подачами, легкого гидрофицированного управления фрикционом шпинделя, возможность отключения шпинделя от коробки скоростей, наличие надежных гидравлических зажимов колонны и сверлильной головки, работающих как совместно, так и раздельно, а также сосредоточение всех органов управления на небольшом участке сверлильной головки позволяет максимально сократить вспомогательное время.

При необходимости частой смены инструментов рекомендуется пользоваться быстросменным патроном. Для нарезания резьб следует применять предохранительный патрон для метчиков.

Станок имеет следующие преимущества по сравнению с ранее выпускавшейся моделью:

- ужесточение зажима колонны благодаря развитому конусу, что позволяет работать на высоких режимах резания; увеличение объема рабочего пространства за счет увеличения ходов рукава по колонне и головки по рукаву;

- достижение заданной точности и достижение точности вне плиты благодаря двухколонной компоновке и развитым направляющим рукава;

- сокращение времени на переустановку рукава по высоте благодаря увеличенной скорости его перемещения и быстрому действию зажима;

- повышение ремонтопригодности благодаря новой конструкции направляющих колонны;

- отсутствие на верхнем торце механизмов, требующих обслуживания, что обеспечивает удобство при эксплуатации станка, улучшает его внешний вид.

Разработчик — СКБ APC г. Одесса

Категория качества высшая.

Класс точности станка Н по ГОСТ 8—77.

Конструктивные особенности

При определенном оснащении радиально-сверлильного станка 2л53у применяют в машиностроительной, станкостроительной и других отраслях. Радиально сверлильный станок 2л53у технические характеристики имеет следующие особенности:

- Компоновка позволяет проводить обработку деталей, которые устанавливаются вне плиты.

- Класс точности Н.

- Ограничение диаметра получаемого отверстия при использовании сверлильного станка составляет 35 мм.

- От оси шпинделя до направления колонны расстояние может изменяться в пределе от 290 до 1 000 мм.

- По рукаву в горизонтальной плоскости сверлильная головка может перемещаться на 710 мм.

- Модель также позволяет перемещать стол, что позволяет упростить сверление в случае небольшого размера заготовки. Ограничение по вертикальному перемещению стала сверлильного станка составляет 340 мм.

- Размер плиты, на котором может размещаться заготовка, составляет 800 на 1500 мм.

- Паспорт радиально сверлильного станка 2л53у указывает на то, что конец шпинделя по ГОСТ 24644-81 Морзе 4.

- Кинематическая схема предусматривает наличие 8-ми скоростей шпинделя прямого вращения.

- Частота вращения шпинделя может варьировать в пределе от 35,5 до 1 400 об/мин.

- Число ступеней рабочих передач составляет 6.

- На радиально сверлильном станке может устанавливаться довольно большое количество различных режущих инструментов, некоторые крепятся через специальную оснастку, которая не поставляется в комплекте.

Скачать паспорт (инструкцию по эксплуатации) станка 2Л53У

Модель имеет разветвленную электрическую сеть. Система смазки и спецификации радиально сверлильного станка 2л53у определяют присутствие довольно большого количества электродвигателей.