Устройство и параметры

Аппарат для резки металлических деталей с помощью газа состоит из нескольких элементов. Мастеру нужно знать его устройство, чтобы в случае поломки или заклинивания принять определённые меры. Основные детали:

- рукоять;

- корпус;

- каналы для подачи горючего газа, кислорода;

- мундштук;

- форсунка, отвечающая за формирование горящей струи.

Помимо ключевых элементов, резак по металлу имеет регуляторы подачи газа, систему каналов, по которым они проходят через корпус и доходят до выходных отверстий. Габариты аппарата для резки металлических деталей меньше чем у болгарки, однако горелка требует подключения баллонов с расходным веществом, что усложняет доставку оборудования до рабочего места.

Устройство агрегатов

Конструкция у большинства устройств схожа. Основными элементами воздушно-дуговых и других резаков являются:

- инжектор/эжектор — в нем происходит смешивание элементов;

- входы и ниппели — для соединения кислорода и газа-подогревателя;

- камера смешения;

- вентили — для регулировки подачи элементов смеси;

- сопло (дюза) — наконечник трубки, одно или несколько.

Устройство газового резака однотипно для всех видов изделий, однако могут претерпевать незначительные изменения. Подробно об этом — в следующих разделах.

Деятельность газорезчика не столь сложна, сколько опасна. Резак обыкновенный работает так:

- пользователь соединяет устройство с баллонами кислорода и горючего газа, открывает клапаны (вентили) до нужного давления;

- кислород и пропан/ацетилен/водород смешиваются в единую струю;

- поток смеси одновременно сжигает металл и сдувает расплавленные окисленные частицы.

Устройство газового резака

Схема схожа у большинства аппаратов для газорезки или газосварки, отличия встречаются лишь у эжекторных представителей. Технический паспорт либо инструкция по применению — лучший источник информации о том, как лучше эксплуатировать режущий инструмент. Теперь — о разновидностях оборудования.

Газовый резак по металлу: разновидности

Газовые резаки для металла разделяются по разным критериям. Например, существует классификация по используемому газу, габаритам, виду резки, конструкции, методу смешивания расходных веществ.

Ацетиленовый

Представляет собой резак по металлу, который используется при разрезании металлических деталей большой толщины. Ацетиленовое оборудование комплектуется дополнительными вентилями, которые позволяют устанавливать высокую скорость подачи газа. Существуют промышленные и портативные модели резаков. Ацетилен обеспечивает максимальную температуру пламени. Это обуславливает большую глубину реза металла.

Ацетиленовый резак по металлу

Пропановый

Оборудование, работающее на пропане, применяется для разрезания сплавов, цветных и черных металлов. Максимальная толщина реза — 300 мм. Пропановые резаки более надёжные, что обуславливает их долговечность при активной эксплуатации. Мастера обращают внимание на безопасность таких аппаратов. Их часто используют при проведении самостоятельных работ в частных мастерских.

Газовый резак портативный

Можно купить устройство для автономной работы. Мини резаки помещаются в ладонь. Представляют собой металлический баллончик с газом, на который накручивается сопло с системой подачи горючего вещества. Сравнить ручной аппарат можно с турбо-зажигалкой. С помощью спичек, зажигалки или установленной системы зажигания, газ воспламеняется, проходит через специальные форсунки, сопло, которые формируют тонкую струю пламени высокой температуры. Она не гаснет при сильном ветре, что позволяет без труда использовать ручной резак на улице. Чтобы наполнить маленький баллончик можно использовать специальный ниппель для дозаправки или купить новую полную емкость.

Классификация аппаратов

Газовые резаки имеют достаточно много видов и классифицируются по таким признакам:

- тип резки: поверхностные и разделительные;

- назначение: ручные и механизированные;

- вид горючего: ацетиленовые, пропановые, метановые, керосиновые;

- конструкция: наличие или отсутствие инжектора;

- кислородная подача: низкого и высокого давления;

- тип мундштука: многосопловые и щелевые;

- мощность: малая (< 10 см разрезаемого металла), средняя (< 20 см) и высокая (> 20 см).

Сегодня разными производителями выпускается более десятка модификаций подобного оборудования, однако конструктивно они мало чем отличаются между собой. Для таких устройств характерно наличие ручки с вентилями для изменения подачи пламеобразующих газов, и наконечника с головкой, в которой происходит образование пламени.

На рисунке представлен пример газового резака фирмы KRASS

Внешне резак и сварочная горелка имеют много общего. Как отмечалось выше, основное отличие заключается в отсутствии у последней подачи кислорода режущей струи и другое устройство головки. Больше о горелках можно прочитать в статье: горелка газовоздушная для газопламенной обработки материалов.

Преимущества и недостатки

Если нужно разрезать металлический лист, можно использовать разное оборудование и приспособления. Это может быть роликовый нож, ручные ножницы, болгарка, станок для разрезания лазером или водой. Каждый из способов обладает сильными и слабыми сторонами. Преимущества газовых резаков:

- Большая толщина реза. Зависимо от выбранного вида оборудования, можно разрезать металлический лист толщиной в 500 мм.

- Низкая цена на горелку, баллоны, соединительные шланги.

Недостатки:

- При сильном нагревании металла он подвергается тепловой деформации. Из-за этого изменяется структура материала.

- Большая ширина реза, что недопустимо при соблюдении точных габаритов.

- Если толщина листа небольшая, на срезе заметен конус от пламени.

- Невозможность работать с нержавеющей сталью, цветными металлами.

- Высокая стоимость за метр прорезанного листа.

После проведения резки металлических листов с помощью газовой горелки нужно дополнительно обрабатывать торцы.

Чтобы сделать качественный рез, нужно контролировать расстояние между соплом горелки и поверхностью материала. Для этого нужно сделать самодельную каретку, которая будет поддерживать рабочую часть оборудования в одном положении над металлическим листом.

Газовый резак

Принцип функционирования и разновидности резаков

Независимо от размеров автогена и разновидностей разогревающей смеси газа резка может происходить при помощи процесса сгорания металла в струе кислорода чистой смеси, нагнетаемого через специальное сопло в головке рабочей зоны.

Главная и принципиальная особенность газовой резки —это показатель температуры горения, который должен быть не меньше показателя температуры плавления. В противном случае металл, не успев разгораться, будет всё время плавиться и стекать. Таким условиям должны соответствовать низкоуглеродистые сали, а цветные металлы и чугун — нет.

Большое количество легированных сталей так же не будут поддаваться процессу газовой резки — существуют значительные ограничения по максимальному показателю и допустимым дозировкам легирующих компонентов, углерода, примесей, процесс превышения горения которых внутри кислорода станет наиболее нестабильным либо вообще перестанет протекать.

Саму резку следует разделить на две стадии:

- Разогрев одной части детали до температуры, во время которой металл начнёт гореть. Для того чтобы получить факел пламени разогрева, часть технического кислорода в определённом соотношении смешивают совместно с газом.

- Процесс сгорания (окисление) разогретого металла в струе кислорода и общее выведение продукта горения из зоны реза.

Если начать рассматривать классификацию только ручных резаков, то такое значение будет обладать следующими особенностями:

Разновидность горючего, мощность и способ получения смеси газов для пламени разогревающего типа.

- Классификация по разновидности горючего газа: пропан-бутан, метан, универсальный МАФ, а также ацетилен.

- Особенность мощности: небольшая (резка металла толщиной от 3 до 100 мм) — маркировка P1, средняя (до 2−0 миллиметров) — маркировка P2, более высокая (около 300 миллиметров), маркировка — P3. Существуют особые образцы с толщиной резки около 500 миллиметров.

- И если первая особенность будет влиять лишь на общую температуру разогревающего пламени, а также мощности — на предельную толщина металла, то ещё одним признаком будет определяться особенность конструкции резака.

Правила выбора

При выборе газового резака нужно учитывать ряд рекомендаций. Обращать внимание следует на такие факторы:

- Комфорт — важный показатель, отвечающий за то, сколько мастер сможет проработать с аппаратом без усталости. Желательно подержать горелку в руках. Это поможет понять насколько она будет удобна во время работы.

- Материал мундштука — наружная часть этого элемента горелки должна быть сделать из хромистой бронзы. Допускается чистая медь, имеющая красный оттенок.

- Соединительные трубки должны изготавливаться из латуни.

- Желательно выбирать горелку без декоративного покрытия. Краска будет закрывать возможные дефекты сборки аппарата.

- Работая с замасленными или окрашенными поверхностями, нужно выбирать удлинённые резаки (до 800 мм). Такая длина позволит уберечь кисть от травмирования пламенем.

- Выбирать рукоять из алюминия. Пластик менее долговечный и износоустойчивый.

- Температура пламени и скорость потока газа влияют на толщину реза металлических деталей. Глубина реза обозначается специальной маркировкой. Например, если нужно разрезать листы толщиной до 10 см, аппарат будет обозначен P. Чтобы разрезать листы толщиною более 10 см, требуется выбирать маркировку P3.

Важно проверять комплектацию оборудования до выхода из магазина. Чтобы не возникло лишних проблем при возможных поломках газовой горелки, необходимо получить гарантию.

Газовая резка VS плазменная резка

применение и отличия

Плазменная резка стала распространена благодаря точности и качеству реза, но традиционная газовая резка еще применяется в различных технологических процессах. Резка кислородом по-прежнему широко используется для работ, требующих высокой степени мобильности и маневренности, особенно для резания толстых стальных заготовок.

Оба процесса имеют свои преимущества и ограничения: толщина материала, качество резки, маневренность и стоимость компонентов — лишь некоторые моменты, которые следует учитывать при выборе. Ниже рассмотрим преимущества и особенности каждого.

Что такое кислородная резка?

При кислородной резке пламя кислородного-топливной смеси предварительно нагревает сталь до температуры воспламенения.

Кислородная струя направляется на металл, создавая химическую реакцию с образованием оксида железа, также известного как шлак. Мощный поток кислорода удаляет шлак из пропила.

При использовании кислородных горелок качество резки, время предварительного нагрева и толщина металла зависят от типа топливного газа. В процессе задействуют один из четырех топливных газов в сочетании с кислородом: ацетилен, пропан, пропилен и природный газ.

Для чего используется резка кислородом?

Ручная кислородная резка распространена в проектах с малыми объемами, когда использование дорогостоящих агрегатов экономически не обосновано. Например, подготовка деталей для последующей ковки и штамповки, в литейных цехах, резка труб. Кислородная резка эффективна при работе с толстой сталью и черными металлами.

Существуют кислородно-топливные горелки, которые можно использовать для нескольких процессов, таких как резка, сварка и пайка.

Преимущества кислородной резки:

- Неоспоримый плюс этого процесса — низкие первоначальные затраты и портативность компонентов по сравнению с аппаратами плазменной резки.

- Способность быстро резать более толстую сталь, в добавок, универсальность системы.

Что такое плазменная резка?

На базовом уровне плазменная резка — это процесс, в котором высокоскоростная струя ионизированного газа подается из отверстия сужающего сопла. Высокоскоростной ионизированный газ — плазма, проводит электричество от горелки плазменного резака к заготовке. Плазма нагревает заготовку, расплавляя материал. Для различных типов металла используются разные газы: черные металлы и сплавы разрезаются с использованием активных газов — кислород. Неактивные, инертные газы: азот, аргон, — применяются при резке цветных металлов и сплавов.

Скоростной поток плазмы, создаваемый встроенным или отдельно подключенным компрессором, механически сдувает расплавленный металл, разделяя материал.

Для чего нужна плазменная резка?

Плазменная резка выполняется на любом типе проводящего металла, например: цветные металлы, мягкая сталь, алюминий и нержавеющая сталь. С помощью плазменного аппарата мягкая сталь режется быстрее чем сплавы.

Плазменная резка идеально подходит для резки заготовок толщиной менее 25 мм. Плазменная резка отлично справляется с нестандартными задачами, такими как резка металлической пены: металла с ячеистой структурой, который практически невозможно разрезать с использованием кислородной резки. По сравнению с механическими средствами, плазменная резка, как правило, намного быстрее и легче выполняет нелинейное резание.

Преимущества плазменной резки:

- Плюсы плазменной резки включают простоту использования, лучшее качество кромки и большую скорость перемещения.

- Плазменная резка не зависит от окисления, поэтому может резать алюминий, нержавеющую сталь и любой другой проводящий металл.

- Работа с любыми металлами: черными, цветными, тугоплавкими.

- Производительность при разделке металла малой и средней толщины в 3 раза выше ручной кислородной резки.

- Точечный, локальный нагрев поверхности, без лишней деформации и перегрева все детали.

- Безопасность, поскольку отсутствуют баллоны с горючим газом.

- Возможность фигурной резки сложных форм.

Нужна для периодических ремонтных работ, технического обслуживания или проектов, которые требуют больших объемов резки.

Настройка газового резака

После покупки оборудования нужно провести его сборку и настройку. Этапы сборки аппарата:

- На два баллона необходимо установить редуктора. Красный устанавливается на пропановый, синий на кислородный. Прежде чем из накручивать необходимо проверить наличие резиновых уплотнителей. Сами вентиля должны быть без следов масла или жира.

- Далее нужно закрепить шланги подачи газа. Они вкручивается по резьбе редукторов. Закрепляются хомутами. Лучше использовать металлические крепёжные элементы.

- После подключения шлангов к баллонам необходимо закрепить их на горелке согласно схеме, указанной в инструкции. Она прилагается к аппарату.

Когда сборка окончена, можно переходить к этапу настройки. При этом необходимо соблюдать некоторые рекомендации:

- Работая с ацетиленом, нужно открыть вентиль на один полный оборот. Давление не должно превышать 1 атмосферу. Желательно выставлять давление до 0,54 атмосферы.

- Далее нужно продуть шланги. Для этого требуется открыть вентиль на горелке и дождаться изменения звука.

- После регулировки подачи дополнительного расходного вещества нужно провести настройку потока кислорода. Оптимальная величина давления — 2,0 атмосферы.

- Далее продуваются шланги путём открытия вентилей на баллоне, горелке.

Обычно инструкция по сборке, настройке, дальнейшему использованию указывается на упаковке или в квитках, которые прилагаются к газовому аппарату.

По применяемому горючему газу резаки можно разделить на пропановые, ацетиленовые и универсальные

- В пропановых резаках в качестве режущего газа, применяется пропан. Данные горелки считаются очень надежными и безопасными в эксплуатации, а также долговечными.

- Резак газовый ацетиленовый – в котором используемый рабочий газ — ацетилен, способен создавать высокую температуру пламени (до 3300 °C). Данный инструмент применяется для резки толстых металлических заготовок. Он также оснащен специальными вентилями для настройки высокоскоростной подачи газа.

- В универсальном резаке горючий газ может использоваться разных видов. При этом их цена ненамного выше пропанового или ацетиленового резака.

Подготовка к работе

Прежде чем начинать работу с оборудованием для газовой резки нужно провести подготовку. Она включает действия, которые снижают риск порчи аппарата, заготовки, получения травм. Этапы подготовки:

- Осмотреть баллоны, соединительные шланги, крепёжные элементы, горелку на наличие повреждений. Они должны быть целыми, без видимых дефектов.

- Принюхаться к окружающему воздуху. Так можно определить утечку газа. Изначально необходимо подключить шланги к баллонам и горелке, зажать их хомутами. Горючая смесь не должна вырываться наружу.

- Резиновые уплотнители должны быть целыми. Если на них появляются трещины, их форма изменяется, необходимо немедленно заменить прокладки на новые.

- Прежде чем открывать кислородный вентиль необходимо проверить оборудование на наличие жировых пятен, подтёков масла. Даже небольшое количество этих веществ могут вызвать взрыв.

Важно правильно соединить шланги, не перепутав подачу газа.

Подготовка к работе газовым резаком

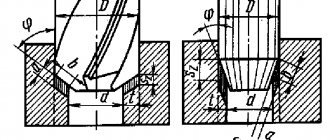

Внутрисопловое смешение

В устройствах с внутрисопловым смешением смесь образуется в шлицевых каналах между наружной гильзой и внутренним мундштуком. Подача режущего кислорода осуществляется рычажным клапаном, а подогревающего и горючего газа – регуляторами, которые установлены на рукоятке.

Данное оборудование выпускается в 3-х исполнениях: для работы с ацетиленом, пропаном и природным газом. Поскольку газ смешивается не у рукоятки, как в инжекторных устройствах, а в головке, такие аппараты имеют повышенный уровень безопасности. Вместе с тем, подобный принцип действия требует более сложной конструкции, что приводит к увеличению стоимости приспособления. Также для стабильной работы требуется повышенное давление горючего газа – от 20 кПа.

Устройства с внутрисопловым смешением

Инструкция по использованию

Резка металла резаком должна проходить по инструкции. Она состоит из нескольких этапов, которые должны идти строго дуг за другом:

- Открыть кислородный вентиль.

- Открыть баллон с газом.

- Поджечь струю смеси газов, которая выходит из сопла горелки.

- С помощью системы вентилей отрегулировать скорость потока газа.

- Нагреть металлическую поверхность до той степени, чтобы её цвет изменился до соломенного.

- Резка металла начинается после открытия вентиля кислорода на горелке.

- Чтобы завершить резку, необходимо перекрыть сначала газ, а затем кислород.

Сопло можно остудить в холодной жидкости.

Керосино-кислородные резаки

Оборудование для резки металла, работающее на керосине, обладает конструктивными отличиями от газовых аппаратов, поскольку для получения пламени необходимо превращение жидкости в газообразное состояние. Данный процесс осуществляется в испарителе, подогрев керосина в котором реализуется с помощью специального подогревающего сопла.

Горючее подается из бачка по маслобензостойкому шлангу под давлением 30 кПа. Емкость снабжена предохранительным клапаном и ручным насосом, и с учетом конструкции позволяет залить до 8 л горючего. Устройство такого типа имеет востребованность при работе в полевых условиях.

Что нужно знать при работе с резаками

Прежде нужно знать принцип работы и классификацию этих устройств. Для этого можете посмотреть видео ниже:

- Каждый маховик вентиля имеет маркировку газа, подачу которого он регулирует.

- Стрелками на вентиле указывается направление при открытии и закрытии («О» — открытие, «З» — закрытие).

- На сменном мундштуке указывается индекс газа («А» — ацетилен, «П» — пропан, «М» — метан).

- Гайка кислородного штуцера имеет правую резьбу, а горючего газа – левую.

- Детали, соприкасающиеся с ацетиленом до камеры смешения, не изготавливаются из меди и медесодержащих сплавов (>65%).

Также советуем посмотреть видео о том, как выбрать данное устройство:

В можно приобрести качественные резаки , которые осуществляют газовую резку металла (до 30 см), а также заправить баллон пропаном по оптимальной цене.

Газовый резак своими руками

Изготовление газового резака своими руками не представляет больших сложностей. С помощью самодельного аппарата не получится резать толстые листы металла, однако для тонких листов, легкоплавких сплавов оно подходит. Требуемые материалы:

- медная проволока;

- капельницы — 2 штуки;

- металлический баллончик с газом для заправки зажигалок;

- иголка для накачки мячей;

- насос для аквариумов;

- паяльник, расходные материалы к нему;

- надфиль;

- ниппель;

- компрессор.

Изготовление самодельного резака:

- Согнуть иглу от капельницы. Оптимальный угол — 60 градусов.

- Проделать отверстие на боковой части иглы для накачки мечей. Пропустить через неё согнутую иглу от капельницы. Кончик должен выйти на 2 мм.

- Отверстия обмотать медной проволокой, пройти паяльником.

- На окончаниях игл закрепить трубки от капельниц.

- Толстая игла для накачки мячей должна быть соединена с газовым баллончиком, тонкая игла — с компрессором.

Чтобы регулировать поток подачи газа, используются пластиковые перемычки, закреплённые на трубках от капельниц.

Газовый резак по металлу применяется для разрезания толстых металлических листов. С его помощью можно сделать рез на глубину до 50 см. Можно собрать аппарат своими руками, однако его возможности будут гораздо ниже, чем у купленного резака.

Использование резака

Правила для общего использования:

- Совершать работу с резаком следует в специальной маске (либо в специализированных очках).

- Следует предварительно надевать перчатки и рабочую одежду с огнеупорными (то есть негорючими свойствами).

- Пламя автогена обязано смотреть в сторону по отношению к подводящим шлангам, а шланги не должны отрицательно влиять на работу всего резчика.

- Баллоны совместно с газом стоит помещать на расстоянии не ближе пяти метров к рабочему месту. Резку металлов стоит производить либо в условиях открытого воздуха, либо в хорошо проветриваемом месте.

После долгого перерыва либо во время совершения первого запуска нового инжекторного резака стоит хорошо убедиться в том, что такие каналы будут полностью чистыми и кислород внутри инжектора сможет создать нужный уровень для разрежения подсоса горючего газа.

С самого начала во время закрытия вентилей на самом резаке и на баллонах с резаками следует снять шланг совместно с пропаном. После на баллоне с кислородом стоит установить особое рабочее деление, а также открыть на резаке вентиль, этот вентиль начнёт активно подогревать кислород и газ. Проверку работоспособности инжектора стоит проверить, приложив палец к ниппелю горючего газа — в это время человек должен почувствовать всасывание воздуха в отверстие ниппеля.

Скорость резки

При малой скорости ведения резака — оплавляются кромки, при слишком большой скорости ведения — неполное разрезание металла из-за отставания кислородной струи.

Для того чтобы расплавленный шлак свободно вытекал из зоны реза, под разогреваемым листом должно быть свободное пространство L (мм),

где S — толщина разрезаемого металла, мм; В зависимости от толщины разрезаемого металла устанавливают необходимые внутренний и наружный мундштуки.