Июнь 24, 2022 Оборудование и неисправности admin

Обработка металлических заготовок на металлорежущих станках требует постоянного поддержания температурного режима. Его нарушение приводит к выходу из строя металлорежущего инструмента, нарушение характеристик металла заготовки, особенно её поверхностного слоя.

Для предотвращения этих негативных эффектов применяются различные методы охлаждения в том числе и подача смазочно-охлаждающих жидкостей с помощью системы подачи СОЖ.

Подача СОЖ напорной струёй

Данный способ применяется, когда нужно доставить жидкость в труднодоступные места — например, при сверлении глубоких отверстий. Обычно выставляется давление в 0.1-2.5 МПа. В отдельных случаях оно может достигать 10 МПа.

Важно! По возможности следует избегать слишком большого напора. Он имеет ряд недостатков:

- трудность достижения необходимого направления струи;

- риск засорения сопел;

- необходимость установки специальной насосной станции;

- чрезмерно разбрызгивающаяся жидкость.

Напорная струя может подаваться двумя способами: непосредственно в зону обработки или по специальным каналам, находящимся в теле устройства. Скорость струи может достигать 40-60 метров в секунду.

Обратите внимание! Чтобы сэкономить жидкость и уменьшить разбрызгивание, рекомендуют разветвлять поток смазочно-охлаждающей жидкости: одну часть потока направлять тонкой напорной струёй, а вторую — свободным поливом.

Очистка от стружки: приоритет охлаждающей жидкости для ЧПУ №1

Очистка стружки — безусловно, самая важная функция. Я содрогаюсь каждый раз, когда вижу рез, на котором скапливается стружка. Стружка очень серьезно сказываются на жизни вашего режущего инструмента и даже могут привести к поломке.

У вас гораздо больше шансов столкнуться с наростом кромки, когда стружка приваривается к фрезе. Обычно это происходит если фрезе приходится резать одни и те же стружки снова и снова. Если в вашей операции обработки не удаляется вся стружка, вы можете израсходовать весь доступный зазор канавок, имеющийся у фрезы. Уже отрезанная стружка должна конкурировать с недавно отрезанной стружкой, что может привести к поломке фрезы. По крайней мере, это означает, что вы не можете резать так быстро.

Если в вашей машине нет охлаждающей жидкости, создайте воздушный поток или туман, чтобы удалить стружку. Станьте параноиком из-за того, что вокруг слишком много опилок.

Подумайте об одной вещи: большинство производителей инструментов рекомендуют отключать охлаждающую жидкость, когда поверхностная скорость превысит определенное значение, и вы увеличите срок службы инструмента. Если бы все дело в тепле, этого не должно было быть, так как чем больше скорость на поверхности, тем больше тепла.

Подача СОЖ способом распыления

Преимущество данного способа — в том, что химическая и физическая активность аэрозольных СОЖ выше. Кроме того, способ распыления считается экономным: при нём требуется гораздо меньшее количество жидкости.

Распыление СОЖ применяют:

Данный метод подходит для работы с агрегатными станками, автоматическими линиями и ЧПУ. Недостаток — в том, что от распыления жирной смазочной жидкости рабочее помещение быстро наполняется масляными парами. Частое проветривание — необходимо.

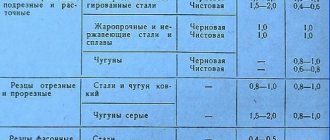

Требования к охлаждающей жидкости в зависимости от материала

При использовании охлаждающей жидкости необходимо учитывать два фактора. Первый — это тенденция засорения канавок отведения стружки у фрезы. Предотвращение приваривания стружки к резцу посредством смазки. Второй — способность материала заготовки поглощать и передавать тепло. Некоторые материалы не очень хорошо передают тепло, например, титан. Эти материалы часто больше зависят от СОЖ для охлаждения, чтобы компенсировать неспособность материала переносить тепло. Кроме того, заготовке сложнее остыть без изменения размера из-за чрезмерного нагрева. Титан еще больше усугубляет проблему, производя относительно небольшие опилки. Если материал, который вы режете, плохо передает тепло по сравнению с алюминием (который является отличным проводником тепла), сталью (достойным проводником) или другими распространенными материалами, убедитесь, что у вас есть хорошая настройка охлаждающей жидкости. СОЖ также может уменьшить наклеп для таких материалов как нержавеющая сталь.

Импульсный способ подачи СОЖ

Данный метод мы не отнесли к основным, так как на практике его используют нечасто. Тем не менее, импульсная, или ударная подача СОЖ обладает рядом существенных преимуществ.

Здесь смазочно-охлаждающая жидкость подаётся не сплошной струёй, а отдельными порциями. Частота подачи обычно составляет 10-13 Гц. Принцип импульсного подвода СОЖ является более производительным. Кроме того, при использовании данного способа дробление и отвод стружки намного эффективнее, чем в случае с привычной подачей СОЖ напорной струёй.

Как выбрать способ подачи СОЖ: сложные случаи

При обработке глубоких отверстий мелкоразмерным приспособлением, не имеющим каналов для подачи смазочно-охлаждающей жидкости.

Что делать? В зону обработки нужно направить несколько струй жидкости. Струи должны образовывать конус. Ось фигуры должна совпадать с осью режущего приспособления.

При работе с очень глубокими отверстиями.

Что делать? Уже было отмечено, что в таких случаях наиболее подходящей считается подача жидкости сильной напорной струёй. Но можно подавать СОЖ импульсно: это поможет сэкономить и избежать лишних хлопот со стружкой.

Также для построения правильной системы подачи охлаждающих жидкостей важно подобрать трубки СОЖ, которые будут держать заданную форму и соответствуют всем мировым стандартам качества.

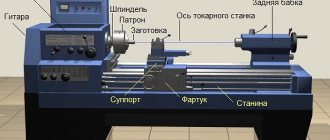

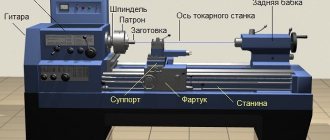

Необходимость применения СОЖ

В процессе токарной и фрезерной обработки острый клин режущего инструмента снимает тонкие слои материала заготовки, формируя деталь необходимой формы, размеров и с необходимым качеством поверхности. Энергия вращающегося шпинделя частично расходуется на отделение материала заготовки, при этом значительная её часть превращается в тепло.

При интенсивной работе перегревается и инструмент, и металлическая заготовка. Перегрев сокращает ресурс режущего инструмента; качество обработки также ухудшается. Между скоростью обработки (частотой вращения шпинделя и скоростью подачи резца или фрезы) и температурой существует прямая зависимость: с увеличением скорости заготовка и инструмент нагреваются сильнее.

Ещё одна проблема при интенсивной обработке металлических деталей связана с недостаточно эффективным удалением стружки: длинная стружка скапливается вокруг инструмента или детали, скопление стружки может вызвать останов станка и даже его аварию. При этом станок может выбыть из производственного процесса на несколько часов или даже дней.

Поскольку при токарной и фрезерной обработке на резание и на нагрев расходуется мощность шпинделя, то до некоторой степени тепловыделение можно снизить путём уменьшения скорости резки, то есть уменьшая частоту вращения шпинделя.

Однако в таком случае страдает производительность. При этом проблема отвода стружки остаётся.

Методы контроля качества очистки СОЖ

На методы определения содержания механических примесей в углеводородных средах имеется ГОСТ 6370 – 59, 9279 – 59, 10577 – 63.

Стандартные методы испытаний достаточно трудоёмки и применяются лишь в лабораторных условиях. Для определения содержания (концентрации) и размеров механических частиц содержащихся в СОЖ, применяются традиционные методы дисперсионного анализа – силовой, микроскопический и так далее. Но эти все методы длительны и могут быть выполнены только в лаборатории.

Как приготовить СОЖ своими руками?

Для собственноручного приготовления эмульсии понадобятся такие ингредиенты:

- жидкое мыло;

- кальцинированная сода;

- керосин;

- подсолнечное масло;

- отбеливатель;

- теплая вода;

- моющее средство для посуды;

- емкость для варки и смешивания;

- электрическая плитка.

Жидкое мыло соединяют с подсолнечным маслом, керосином и содой. Все ингредиенты берут в равных пропорциях и смешивают в емкости объемом не менее 10 л. В полученный раствор добавляют немного отбеливателя и моющей жидкости для посуды.

Затем всю смесь заливают теплой водой до заполнения емкости. На электрической плитке жидкость разогревают до температуры 90оС, непрерывно помешивая.

В результате получают концентрированную смесь, которую впоследствии разбавляют водой в соотношении 1:3.

Это интересно: Как правильно варить металл сварочным инвертором: видео-уроки и советы

Особенности воздействия на станки и заготовки

В общем случае СОЖ решает три задачи: охлаждает, смазывает и удаляет мелкие частицы (стружку). Но по факту уходит намного больше проблем. Например, вот последствия эффективного охлаждения:

- замеляется процесс изнашивания режущего инструмента;

- повышается точность работы на токарном станке;

- сокращается количество технологических процессов;

- улучшается качество обрабатываемых деталей;

- снижаются риски для сотрудника, его рабочее место становится более комфортным.

СОЖ для токарного станка — не обязательный компонент металлообработки, но без него невозможно получить качественную продукцию и рационально планировать затраты на обслуживание инструмента.

Это интересно: Как сварить нержавейку с черным металлом: особенности технологии

Экзотический рецепт: алкоголь в качестве охлаждающей жидкости

Datron использует спиртовой туман в качестве охлаждающей жидкости для своих машин HSM . Они являются хорошим аргументом в пользу этого:

Он идеально подходит для высокоскоростной микрообработки цветных металлов и некоторых пластмасс из-за вязкости, меньшей, чем у воды, что позволяет этанолу быстро покрывать и охлаждать большую площадь поверхности быстро движущихся деталей. Низкая температура испарения этанола делает его эффективным охлаждающим и смазывающим раствором. Поскольку этанол просто испаряется, утилизация, переработка и связанные с ними расходы остались в прошлом. Кроме того, охлаждающие жидкости на основе этанола не оставляют следов на обрабатываемых деталях, что делает дорогостоящие вторичные операции, такие как обезжиривание, устаревшими — максимизируя производительность, повышая эффективность и, в конечном итоге, улучшая чистую прибыль производителя. Главное не дышать испарениями спирта, в противном случае очень легко спиться…

Охлаждение спиртовым раствором

Выбор условий прерывания воздушного слоя

Известно, что наличие воздушного пограничного слоя вокруг шлифовального круга препятствует попаданию СОЖ в зону шлифования, что затрудняет смазку и охлаждение зоны контакта. Это приводит к термическому повреждению заготовки и быстрому износу круга. Эффекты применения прерывателя (скребка) [11], полученные при моделировании вращающегося грубого круга (рис. 7) показывают, что прерыватель должен быть установлен непосредственно перед соплом, поскольку пограничный слой быстро развивается (низкое давление показано на рисунке синим цветом). Как показано на рис. 8, воздушный слой в клиновидной зоне разделяется на два потока: пограничный слой вдоль шлифовального круга и обратный воздушный поток — рефлюкс вдоль заготовки, что серьезно ограничивает эффективный впрыск СОЖ [12].

Рис. 7. Результат моделирования распределения давления воздуха вокруг скребка при вращении круга по часовой стрелке [11].

Рис. 8. Вектора скорости потока воздуха в клиновидной зоне, при окружной скорости круга 45 м/с [12].

Полученные в работе [12] данные показывают, что при увеличении периферийной скорости круга давление воздушного потока в клине соответственно увеличивается, как и скорость воздушного потока. Когда минимальный зазор между кругом и заготовкой уменьшается, скорость воздушного потока под давлением воздуха вдоль горизонтального и вертикального направлений в клиновидной зоне значительно увеличивается. Кроме того, рефлюкс имеет тенденцию становиться более интенсивным, и энергия поля потока увеличивается.

Когда сопло распыляет СОЖ в клинообразной зоне, направление подачи должно быть по возможности выше границы, чтобы способствовать впрыскиванию СОЖ в клиновидный зазор. Исследования показали, что, если ось сопла образовывала определенный угол (15–20°) с поверхностью заготовки, СОЖ имела тенденцию легко входить в клиновидный зазор.

Исследователи практикуют различные способы подавления воздействия воздушного пограничного слоя, которые включают использование аэродинамической перегородки, пневматического барьера, скребковой пластины, охватывающих боковые поверхности круга элементов из ткани ледерин (rexine) для предотвращения всасывания воздуха из боковых стенок. При подаче СОЖ центробежно через шлифовальный круг также может быть снижено негативное влияние воздушного барьера.

Как показывают исследования [13], применение скребковой пластины, расположенной перед зоной контакта круга и заготовки на угол до 20°, улучшило коэффициент шлифования на 119%, шероховатость поверхности на 54,2% и снизило потребность в удельной энергии на 57,3%. Результаты показывают, что введение скребковой пластины может повысить эффективность процесса и качество продукта по сравнению с традиционным шлифованием.