Не секрет, что во множестве разных промышленных отраслей для транспортировки сыпучих и твердых грузов используют транспортерные ленты. Эти изделия изготавливают из резинотехнической смеси. В зависимости от условий использования, а также типа самого груза, в качестве основы для таких лент используются разные марки и типы резины.

Таким образом существуют маслобензостойкие резинотехнические изделия, имеющие устойчивость к различным маслам и топливу. Также для создания лент активно применяются теплостойкие и морозостойкие эластомеры. Исходя из названия, можно понять, что данные вариации имеют устойчивость к теплу и морозу соответственно.

В качестве основы для производства таких элементов обычно используется резина с тканевыми прослойками или запрессованными тросами. В некоторых случаях используют только резиновые ленты. Для отличия одного типа от другого такие изделия называют исходя из наличия добавок. Если есть прослойка из ткани, то такие ленты — резинотканевые, если есть трос — резинотросовые, а в случае их отсутствия — резиновые.

Поскольку размер конвейера на производствах всегда разный, то в некоторых случаях стандартной длины ленты может не хватить. В этом случае обычно выполняется стыковка конвейерных лент. Этот процесс позволяет скрепить два изделия между собой, придав им необходимую длину. Такая операция проводится также и во время ремонта или установки детали в транспортер, чтобы скрепить стыковые соединения конвейерных лент.

Но как же происходит стыковка? Два отдельных полотна соединяются между собой при помощи особых инструментов. Собственно, существуют различные методы стыковки конвейерных лент. О них и пойдет речь.

Механическая стыковка конвейерных лент

Механическая стыковка конвейерных лент обычно происходит в том случае, когда крайне необходимо выполнить ремонт или установить данный элемент в очень быстрые сроки. Этот метод так же применяется в случае, когда монтаж ленты в одну сплошную линию будет невозможен из-за каких-либо причин. Такой тип соединения выполняется в несколько простых этапов. Сначала необходимо выровнять торцы ленты и выставить их под углом в 90°. Это нужно для того, чтобы стык между изделиями был максимально ровный. При этом две ленты можно накладывать друг на друга либо присоединять к торцу. Выбор стыковки зависит уже от поставленных задач. Затем специальными крепежными деталями, например, фиксирующими болтами, отверстия в краях лент затягиваются.

Важность качественной стыковки

Лента – одна из наиболее изнашиваемых частей любого конвейера – больше половины поломок транспортеров связано с выходом их строя именно рабочего полотна, на которое приходится большая часть нагрузки. Кроме того, рабочая поверхность подвержена дополнительным механическим воздействиям, природа которых напрямую зависит от производимых операций. К примеру, это может быть постепенное истирание при транспортировке стройматериалов или контакт с режущей кромкой при вырубке кондитерских изделий из листового теста.

Однако не только прочность самой конвейерной ленты влияет на бесперебойность работы линии, но и качество стыковки ее концов и профессионализм монтажника, выполнявшего работу.

Горячая стыковка конвейерных лент

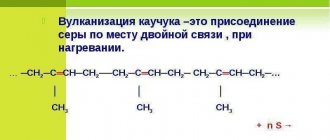

Стыковка конвейерных лент методом горячей вулканизации подразумевает под собой использование специального вулканизационного пресса. Непосредственно в данной установке концы лент под воздействием давления и высокой температуры запрессовываются. На их концы наносят синтетическую каучуковую смолу, что позволяет выполнить ровное соединение, которое скроет все механические неточности. Такой способ считается очень трудным и длительным, так как требует проведения наладки оборудования.

Основные методы соединения

Сегодня соединение конвейерных лент может выполняться одним из методов:

- горячая вулканизация;

- холодная вулканизация;

- механический способ.

Каждый метод имеет свои плюсы и минусы. Прочность места стыковки во многом зависит от профессионализма исполнителя работ, соблюдения нормативов и качества используемых материалов.

Горячая вулканизация

Предприятия и производства, которые используют теплостойкие транспортерные ленты, должны отдавать предпочтение стыковке с применением процессов вулканизации. Если выдержаны все требования и использованы качественные материалы, стык будет таким же прочным, как и само полотно.

Стыковка конвейерной ленты методом горячей вулканизации имеет такие важные преимущества:

- самый прочный метод соединения;

- оборудование можно использовать сразу же после окончания процесса стыковки, что позволяет значительно сократить продолжительность простоев в производственном процессе;

- максимальная температура транспортируемых грузов зависит от используемых для стыковки материалов (до +200 градусов);

- соединение может выполняться при температуре окружающей среды ниже 0 °С;

- можно проводить работы по стыковке в условиях сильной запыленности;

- стоимость материалов ниже, чем для вулканизации холодным методом;

- допускаются небольшие погрешности, когда разделываются конвейерные ленты;

- метод может использоваться для соединения лент резинотросового типа;

- во время транспортировки сыпучих материалов исключено их просыпание.

Оборудование для горячей вулканизации транспортерных лент стоит очень дорого. Также нужно знать, что нагревательные плиты могут использоваться только для лент определенной толщины лент. Если толщина меняется, возникает необходимость покупать прессы дополнительно. Кроме этого, стыковка конвейерных лент методом горячей вулканизации требует высоких трудовых затрат.

Прочность соединения данным методом зависит от качества пресса. Важны такие характеристики:

- возможность контролировать температуру на всей нагреваемой поверхности;

- сколько максимально весит один элемент пресса;

- насколько равномерно распределяется давление по всей поверхности, которую нужно соединить;

- время охлаждение.

Холодная вулканизация

Оптимальным методом стыковки транспортерных лент для предприятий, использующих ленты морозостойкого типа или общего назначения, является холодная вулканизация.

Основные преимущества:

- трудоемкость ниже, если сравнивать с горячей вулканизацией;

- себестоимость стыка значительно ниже, потому что не нужно использовать дорогостоящее оборудование;

- при выполнении вулканизации на действующем конвейере потребуется только ручной и шлифовальный инструмент, клей;

- прочность соединения составляет до 70 % от прочности конвейерной ленты, если используются качественные материалы и соблюдается технология.

Холодная стыковка также имеет ряд недостатков:

- конвейерные ленты, соединенные таким методом, могут использоваться при температуре от -45 до +80 градусов;

- стыковка может выполняться при температуре от +5 °С и выше;

- элементы, которые соединяются, должны иметь температуру в диапазоне +15 – +45 градусов;

- невозможно применение метода, если уровень влажности ниже точки росы;

- изделие должно дополнительно выдерживаться при температуре ниже нулевой отметки (время составляет 2–24 часа и зависит от материалов, которые используются для стыковки), из-за чего увеличивается длительность простоя оборудования;

- не рекомендуется применять, когда уровень запыленности окружающей среды высокий.

Для получения качественного соединения, которое прослужит длительный срок, очень важно, чтобы рабочее место было чистым. Приступая к вулканизации, нужно устранить загрязнения в виде соли, удобрений, масло и жир убрать специальной жидкостью, после чего просушить влажную поверхность. При выполнении стыковки методом холодной вулканизации требуется соблюдение температурного режима, который рекомендуется производителем материалов, используемых для соединения конвейерных лент.

Механическое соединение

Суть механического способа заключается в том, что концы скрепляет специальный соединитель-замок, имеющий особую конструкцию. В некоторых случаях возможно даже разъединить и в дальнейшем соединить крепление.

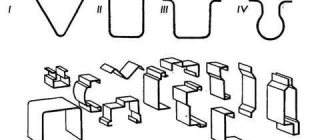

Механическое соединение конвейерных лент бывает следующих видов:

- с применением проволочных замков (для восстановления функций транспортирующего оборудования на складах, пищевом производстве, в сельском хозяйстве);

- шарнирное заклепочное (применяется для лент резинотканевого и поливинилхлоридного типа);

- неразъемное болтовое (обеспечивается соединение высокого качества);

- неразъемное заклепочное (выдерживает высокие нагрузки);

- шарнирное болтовое (для полотен, которые двигаются по барабанам);

- скобовое (для слабонагруженных лент).

К основным преимуществам механического способа стыковки конвейерных лент относятся следующие:

- быстрота выполнения;

- не требуются значительные затраты, если сравнивать с вулканизацией;

- не нужно использовать специальное помещение и громоздкое оборудование;

- возможность проведения в помещении с повышенным уровнем запыленности и при температурах ниже нулевой отметки;

- процесс несложный, не нужно привлекать квалифицированных специалистов;

- может быть временной мерой для конвейеров с высокой нагрузкой;

- разъемное механическое соединение — лучший вариант для лент, где требуется часто менять длину.

Другими словами, разъемные механические соединения транспортерных лент обеспечивают быструю и легкую стыковку или разъединение, для чего не требуется разбирать сам конвейер, соответственно, сокращается время простоя оборудования. Кроме этого, при таком способе требуются минимальные затраты труда.

К основным недостаткам механического соединения можно отнести:

- прочность и срок службы уступают критериям, которые можно получить при вулканизации;

- рабочие поверхности оборудования (ролики, барабаны и др.) больше изнашиваются;

- в месте стыка сыпучие грузы и материалы могут просыпаться;

- может искрить, что при определенных условиях несет опасность;

- лента в месте стыка может быть прожжена, если транспортируется груз в горячем состоянии.

Выбирая механический способ соединения, нужно обязательно учитывать условия, в которых эксплуатируется оборудование, толщину, ширину и прочность конвейерной ленты, а также влажность, температуру, размер фракции и другие параметры груза, который будет транспортироваться.

Холодная стыковка конвейерных лент

Стыковка конвейерной ленты методом холодной вулканизации проводится тогда, когда вулканизационный пресс отсутствует на предприятии. В этом случае оба конца двух лент будут скрепляться посредством особого клея с отвердителем. Собственно, сам клей наносят на торцы. После чего их накладывают друг на друга. Такой способ принято считать наиболее доступным и надежным. Однако при его выполнении следует избегать наличия пыли, а также большой влажности и низкой температуры в помещении, где проводится данный процесс.

Методы соединения краев транспортерных лент и приводных ремней

Нас часто спрашивают, почему мы используем различные методы соединения для разных видов транспортерных лент. В этой статье я поясню, какими способами можно соединять различные ленты. В компании Habasit мы чаще всего используем следующие методы соединения.

Quickmelt

Этот простой и быстрый способ соединения путем сплавления краев, используется для лент, практически полностью состоящих из термопластичного материала. Концы ленты обрезают на нужную длину под определенным углом, соединяются в направляющей, а затем прижимаются друг к другу под нагревом для сплавления.

Этот метод применяют на валах небольшого диаметра и рабочих температурах не более 80 °C/176 °F. Соединение Quickmelt обычно используется для поликордовых круглых ремней, эластичных машинных и монолитных лент.

Качество шва можно с легкостью проверить визуально, а термопластичный материал допускает повторное расплавление.

Quickmelt fusion joint

Flexproof

Если лента выполнена из плавких материалов и текстиля, включая по меньшей мере один слой термопластичного материала, используется способ соединения в замок Flexproof. Концы ленты обрезают в виде зубьев, соединяются, а затем спрессовываются под нагревом. В этом соединении решающим фактором при определении прочности на разрыв является длина сварного шва.

- Для приводных ремней с тяговым слоем из полиэстера используются длинные узкие зубья

- Для стандартных транспортерных лент применяются зубья средней длины

- В машинных лентах используются короткие зубья

Если процедура соединения выполнена правильно, то при комнатной температуре соединение в замок Flexproof имеет свыше 70 % прочности на разрыв оригинальной ленты. Высокий уровень гибкости соединения позволяет использовать ролики с меньшим диаметром.

Подобное соединение сплавлением может использоваться при рабочих температурах не более 80 °C/176 °F. Возможны и более высокие рабочие температуры, однако в этом случае соединение будет быстрее изнашиваться из-за иной картины теплового режима по сравнению с остальной лентой.

Качество шва можно с легкостью проверить визуально, а термопластичный материал допускает повторное расплавление.

Flexproof fusion joint

Stepflex

Этот метод соединения краев используется в основном для лент из ПВХ с направляющей на нижней стороне, а также в условиях химического, бактериологического или иного загрязнения. Лента разделяется на верхнюю и нижнюю части, на каждой из которых методом штамповки вырубаются зубья, чередующиеся в продольном направлении. Соединение сплавляется с помощью плавкого среднего слоя.

Благодаря подобной технике соединения наслаиванием/чередованием, зубья более устойчивы к локальным силам давления, возникающими внизу/вверху ленты, а шов обладает большей прочностью при протягивании ленты.

Thermofix

Thermofix — это клеевой метод соединения транспортерных лент и приводных ремней с различными сочетаниями не термопластичных материалов, например, резины или силикона с полиамидом.

При их использовании требуются высокая эластичность и (или) прочность к ударным нагрузкам. Этот метод подходит для рабочих температур не более 100 °C/212 °F, но не может применяться при небольших диаметрах роликов.

Если присутствует слой из нейлона (полиамида), то метод комбинируется с остальными методами химической склейки.

Концы ленты с верхней и нижней стороны зашлифовываются в форме клина и соединяются с помощью клеевой системы, давления и нагрева. Это очень надежный метод сварного соединения, и если процедура выполнена правильно, то при комнатной температуре соединение Thermofix имеет свыше 70 % прочности на разрыв оригинальной ленты.

Соединение демонстрирует высокую устойчивость к боковым усилиям и загрязнению роликов. Однако, использование различных клеящих веществ и разное время склейки требуют высокого мастерства и значительных временных затрат. После нагрева изменить что-либо в соединении уже нельзя, а его качество невозможно оценить визуально.

Thermofix bonded joint

Механическое соединение

Механическое соединение скрепляет два объекта механическим способом. Его используют в тех случаях, когда требуется регулярная или особо быстрая замена транспортерных лент.

Тем не менее механическое соединение представляет собой уязвимую часть конструкции. Соединение иметь отверстия, которые могут забиваться грязью.

Поэтому, во многих случаях, данное решение не является предпочтительным вариантом.

Как мы работаем

- Используем оборудование компаний ERM engineering (Испания) и Flexco Novitool Aero (США) для стыковки лент любой толщины из широкого списка современных материалов – от резины до полимеров.

- Работаем с предприятиями любой промышленности, в том числе пищевыми и узкоспециализированными производствами.

- Строго следуем требованиям к технологии соединения конкретного материала.

- Принимаем заказы на стыковку в размер и выезжаем на объекты.

- В нашем штате несколько выездных бригад – всегда есть свободная.

- Готовы к большим объемам работ – выполняем несколько стыков в течение одного выезда.

Стыковка с выездом на производство

Нет возможности заказать услугу соединения ленты вне предприятия? Выедем с необходимыми материалами, инструментом и оборудованием на ваше производство. Опытные специалисты, собственные мобильные вулканизационные прессы и панч-машины для вырубки. Обеспечим полное соответствие технологии требованиям. Даем гарантию на стык. Работаем быстро и качественно.

Остались вопросы? Свяжитесь с нами:

- по телефону 8-800-100-72-52

- закажите обратный звонок

- обратитесь к онлайн-консультанту на сайте.

Преимущества метода горячей вулканизации

Горячая вулканизация транспортных лент обладает рядом преимуществ. Например, восстановление эксплуатации конвейера, повышенная прочность стыка, равномерная толщина ленты, отсутствие каких-либо зазоров. Также она обеспечивает гибкость и эластичность стыковочных швов, предоставляет возможность стыковки при сильных загрязнениях или отрицательном температурном режиме. Может использоваться для лент, изготовленных из любых материалов. Выполняет восстановление без демонтажа, гарантирует долговечность соединительных швов. Данная технология используется для формирования однородных конвейеров.

Выполнение сшивки ленты соединением «Вулкан»

Винты и прижимные шайбы расположены в полотне ленты так, что ни один из элементов соединения не выступает за поверхность полотна, что позволяет полотну ленты оставаться идеально ровным. В зависимости от нагрузки и длины конвейера

рекомендуются различные варианты сшивки. Представленное соединение (ступенчатость, расстояние между соединителями, способ монтажа) является примерным решением, рекомендуемым к применению. Преимуществом соединения являются расположенные друг против друга выпуклости, обеспечивающие эффективное прилегание шайб к ленте за счет многоточечного воздействия силы сжатия на большую поверхность ленты.

Соединение ленты типа «Вулкан» является высокоэффективной альтернативой для клеевых и вулканизированных соединений.

Сшивка, выполненная при помощи этого соединения, не разрушает скребков и чистителей, а также не вызывает повреждений магистральных роликов, приводных и натяжных барабанов, в том числе футерованных резиной. Одним из преимуществ профилированного соединения «Вулкан», в отличии от других механических соединений, является его ремонтопригодность. Если в процессе эксплуатации какой-либо из элементов разрушился, он легко заменяется при первой же остановке на техническое обслуживания конвейера запасным элементом, входящим в комплект. Тем самым не ограничено продлевается срок эксплуатации всего соединения. Выполнение сшивки при помощи соединения «Вулкан» значительно дешевле, проще и требует намного меньше затрат времени, чем выполнение вулканизированных и клеевых соединений при аналогичных

функциональных возможностях. Несмотря на то, что сшивка является соединением ленты,

выполненным «внахлест», требуется очень короткий отрезок полотна ленты для его выполнения — от 130 до 265 мм. Время изготовления одного соединения — от 2,5 до 3 часов. Прочность профилированного соединения «Вулкан» на разрыв составляет 60% от фактической прочности полотна, что подтверждено многочисленными лабораторными испытаниями.

Обрезаются края стыкуемого полотна перпендикулярно направлению движения ленты с использованием шаблона в качестве линейки. Далее стыкуемые полотна выкладываются горизонтально «стык в стык», непосредственно под соединение ложится деревянный брус или плаха. Соединяемые полотна закрепляются на плахе с помощью винтов входящих в комплект «Вулкан-Блиц»

, при этом зазор между полотнами должен быть минимальным. Для равномерной установки элементов рекомендуется применять шаблон №2 (125*1200) из комплекта инструмента для монтажа «Вулкан». То есть сверление отверстий производить по первому ряду отверстий шаблона с учетом установки шайбы точно посредине стыка. При этом обращается внимание на то, чтобы крайние элементы

«Вулкан-Блиц» по возможности не находились непосредственно на краю полотна.

В просверленные отверстия устанавливаются винты с предварительно одетой верхней шайбой. Далее стык приподнимается над плахой и снизу на винты наживляются шайбы с резьбой. Следует обратить особое внимание при вкручивании второго винта

в шайбу, так как имеется возможность его перекоса относительно шайбы и завинчивание его не по резьбе.

После этого производится предварительная и окончательная с соответствующим усилием протяжка винтов, начиная от центра к краям. Выступающие винты обламываются ломателем. Стык готов к дальнейшей эксплуатации.

В случае аварийного схода ленты на барабане и закусывании края полотна возможна деформация или отрыв крайних элементов «Вулкан-Блиц»

. В этом случае стык полностью ремонтопригоден, так как неисправные элементы заменяются на запасные, входящие в комплект поставки, что является существенным преимуществом перед другими механическими соединениями.

Хранение клея:

При хранении клея при t 6°С или ниже кристаллизуется хлоропреновый каучук. Это ведет к тому, что клей становится вязким. В этом состоянии клей не должен применяться, поскольку, используя клей в кристаллизованном виде невозможно добиться максимальной силы склеивания. После отогревания клея до комнатной t° (15 — 16 t°), им снова можно пользоваться.

Срок хранения клея TRS 2002 и TRS 4004 — 2 года при комнатной t°, считая с момента производства.

Внимание: Клей TRS 2002 токсичен! Работы проводить в хорошо проветриваемом помещении, в противном случае пользоваться респиратором.

Область применения горячей вулканизации

Технология применяется для восстановления вулканизации ленты конвейеров, которые используются не только в стандартных помещениях, но также и в сильно запыленных промышленных зданиях. Подходит для эксплуатации на открытом воздухе. Благодаря ей гарантирован качественный результат эксплуатации конвейерных линий для перевозки сильно нагретого груза, пищевых продуктов и сыпучих материалов. К ограничениям относятся высокая цена специального оборудования, повышенная трудоемкость процессов. Стоит учитывать, что компенсирование осуществляется за счет демократичной стоимости расходного материала.