Если Вы счастливый обладатель токарно-винторезного станка 1к62, то мы сможем Вам помочь в следующих вопросах:

- Помощь в подборе, идентификации узлов и запасных частей к станку (Оказываем устную консультацию, принимаем фотографии и чертежи необходимых деталей);

- Поставка новых и с хранения запасных частей с нашего склада;

- Изготовление новых деталей;

- Выезд для дефектовки станка на Ваше предприятие;

- Капитальный ремонт станка;

- Подбор и продажа современной оснастки и инструмента;

- Электронный паспорт 1к62 отправляем бесплатно на Вашу электронную почту;

- Бесплатная доставка до терминала транспортной компании.

- Бесплатная доставка при заказе от 50 000 рублей до терминала транспортной компании в Вашем городе.

Дополнительная информация о станке 1к62. Токарно-винторезный станок 1к62 производил Московский станкостроительный , станок был снят с производства в 1971 году.

Стандартный перечень запасных частей указан ниже. Цена и наличие предоставляется по запросу.

Краткое описание оновных узлов токарного станка 1К62

Передняя бабка

Передняя бабка служит для сообщения шпинделю различных скоростей вращения при резании, сверлении, нарезании резьб и приводит в движение сменные зубчатые колеса приклона. Механизм передней бабки позволяет:

- а) нарезать резьбы с увеличенным шагом в 4 и 16 раз, передаточное отношение между цепью подач и шпинделем увеличивается в 8 и 32 раза;

- б) нарезать правые и левые резьбы;

- в) нарезать многозаходные резьбы с делением на 2, 3, 4, 5, 6, 10, 12, 15, 20, 30 и 60 заходов.

Передняя бабка устанавливается на линии центров в горизонтальной плоскости двумя установочными и двумя стопорными винтами 1 (рис. 5).

Установка числа оборотов шпинделя осуществляется двумя рукоятками 5 и 9 (см. рис. 3). Поворотом рукоятки 9, которая через механизм с цевочным зацеплением и вилки переключения осуществляет перемещение блоков шестерен 17—18, 19—20 и 24—25 (см. рис. 4), выбирается требуемый ряд чисел оборотов по таблице 6, помещенной под рукояткой. Вращением рукоятки 5, которая при помощи плоского с замкнутой кривой копира, рычажного механизма и вилок переключения осуществляет перемещение блоков шестерен 9—10 и 11—12— 13, устанавливается требуемое число оборотов шпинделя из ряда, выбранного рукояткой 9. При установке ряда чисел оборотов 630—2000 рукоятку 9 необходимо отклонить вперед от себя, а затем повернуть влево. Устройство переключения позволяет получить 23 различные скорости прямого вращения шпинделя и 12 скоростей обратного вращения.

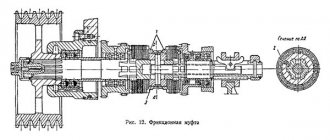

Включение и выключение фрикционной муфты, а также ленточного тормоза главного привода осуществляется рукоятками 28 и 37 (рис. 3). При включении прямого вращения шпинделя одну из рукояток следует поднять вверх, при включении обратного — опустить вниз. При возвращении рукояток 28 и 37 в среднее положение включается ленточный тормоз.

Коробка подач

Механизм коробки подач позволяет, через ходовой винт с шагом 12 мм (без звена увеличения шага), получить следующие резьбы:

- а) метрические с шагом от 0,87 до 12 мм;

- б) дюймовые от 2 до 24 ниток на 1″;

- в) модульные от 0,5 до 3 модулей;

- г) питчевые от 1 до 96 питчей.

Посредством механизма увеличения шага при числе оборотов шпинделя от 12,5 до 40 можно получить резьбы с увеличенным шагом, превышающим нормальный в 32 раза, а при числе оборотов от 50 до 160—в 8 раз в соответствии с данными таблицы на рукоятке 38 (см. рис. 3).

Через ходовой валик суппорт при любом числе оборотов шпинделя получает продольные подачи от 0,07 до 2,08 мм/об и поперечные от 0,035 до 1,04 мм/об, а при числе оборотов от 50 до 630 в минуту — продольные подачи от 2,28 до 4,16 мм/об и поперечные от 1,14 до 2,08 мм/об.

Для нарезания более точных резьб в коробке подач предусмотрено положение рукоятки 2 (рис. 3), при котором ходовой винт включается напрямую, минуя механизм коробки подач. При этом нужный шаг подбирается сменными шестернями специального набора.

Поворотом рукоятки 38 определяется выбор ряда резьб или подач. Для получения требуемой величины из выбранного ряда резьбы или подачи необходимо диск барабана из рукоятки вытащить на себя, повернуть до совпадения риски диска с соответствующей графой таблицы барабана, а затем подать диск вперед в прежнее положение.

Для осуществления быстрых перемещений суппорта в коробке подач на выходном валу смонтирована обгонная муфта.

Фартук

Фартук имеет четыре кулачковые муфты, позволяющие осуществить прямой и обратный ход каретки и суппорта. Управление перемещениями каретки и нижней части суппорта осуществляется мнемонической рукояткой 16 (см. рис. 3). Направление включения рукоятки совпадает с направлением перемещения суппорта. Включение быстрых перемещений суппорта в указанных четырех направлениях осуществляется дополнительным нажатием кнопки 15, встроенной в рукоятку 16. Этим нажатием включается электродвигатель быстрых ходов, который через клиноременную передачу сообщает движение ходовому валу.

Фартук имеет блокирующее устройство, препятствующее одновременному включению продольной и поперечной подач суппорта, одновременному включению ходового винта и ходового валика. а также предохранительную кулачковую муфту, которая срабатывает под действием усилий, возникающих при перегрузке фартука.

Для нарезания резьбы следует рукояткой 31 включить гайку ходового винта и вывести из зацепления реечную шестерню вытягиванием кнопки 35 на себя.

Привод подачи токарного станка, на примере 1К62

Привод подачи токарного станка предназначен для обеспечения относительных перемещений заготовки и инструмента в режиме токарной обработки детали либо в режиме установочных перемещений. Назначение цепи подач токарно-винторезного станка — обеспечить автоматическое перемещение резца, закрепленного на суппорте, относительно вращающейся заготовки при токарной обработке и нарезании резьб. Источником движения (исходным звеном) цепи подач является шпиндель, поэтому скорость подачи в токарно-винторезных станках измеряется и указывается в миллиметрах на один оборот шпинделя (мм/об). Механизм привода подачи токарного станка должен допускать: включение и выключение подачи без остановки вращения шпинделя; реверсирование подачи при неизменном направлении вращения шпинделя; реверсирование подачи одновре менно с реверсированием шпинделя; регулирование величины подачи; перемещение резца относительно заготовки вручную.

В токарном станке 1К62 (см. Привод главного движения станка токарного типа, рис. 1) цепь подач (вал VII) получает движение либо непосредственно от шпинделя (блок Б6, сдвинут влево), либо через перебор цепи главного движения (блок Б6 сдвинут вправо и его колесо z = 45 сцеплено с шестерней z = 45 на валу III). В последнем случае вал III в зависимости от положений блоков Б4 и Б5 перебора может вращаться с числом оборотов, в 2, 8 или 32 раза большим числа оборотов шпинделя. Зубчатый перебор (блоки) Б4 и Б5, привода главного движения и блок Б6 используются в этом случае в цепи подач как звено увеличения шага нарезаемых резьб или величин подач.

Тройной скользящий блок Б7, на валу VIII представляет собой трензель, который образует две прямые и одну обратную передачи. Управление им осуществляется рукояткой 3 (см. Токарный станок по металлу: назначение, компоновка, параметры, рис. 2).

При переключении блоков Б3, Б4, Б5, Б6 и Б вал VІІІ может вращаться с числом оборотов, равным числу оборотов шпинделя, превышать ero в 2, 4, 8, 16 и 32 раза, быть меньше в 1,51, 2 или 3,02 раза.

Коробке привода подач токарного станка движение передается через сменные шестерни С1 и С2, (см. Привод главного движения станка токарного типа, рис. 1) гитары настройки. В общем случае гитара (рис. 1) состоит из четырех сменных колес А, Б, В, Г и рычага 2, имеющего два паза — радиальный 4 и круговой 1.

Паз 1 дает возможность поворачивать рычаг 2 вокруг оси 5 вала и жестко закреплять его гайкой 3. В радиальном пазу можно перемещать палец 6 гитары, на котором свободно вращается блок сменных шестерен Б и В. Палец 6 также закрепляется гайкой. Поворот рычага и радиальное перемещение пальца гитары дают возможность сцепить попарно четыре сменных колеса с различными числами зубьев. В токарном станке 1К62 для получения продольной подачи и для нарезания метрической и дюймовой резьб ставят С1 = 42 и C2 = 50, а при нарезании модульной и питчевой резьб С1 = 64 и С2 = 97. В обоих случаях на палец гитары устанавливают одну паразитную шестерню z = 95.

В коробке подач токарного станка имеется ряд зубчатых муфт, скользящих блоков и шестерен, а также конус Нортона — устройство, состоящее из ступенчатого конуса зубчатых колес, закрепленных на валу X, с которыми может сцепляться скользящий вдоль вала XI блок (ка ретка) шестерен Б9. При нарезании резьб коробка подач передает вращение ходовому винту XV; при токарной обработке и нарезании торцовых (плоских) резьб вращается ходовой валик XVI. Использование ходового валика для осуществления подачи при токарной обработке позволяет дольше сохранить точность ходового винта, необходимую при нарезании резьб.

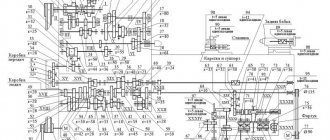

Кинематическая схема станка 1В62Г

Кинематика токарно-винторезного станка 1В62Г дает возможность запустить в движение как основной привод (вращение шпинделя, подачу суппорта), так и вспомогательные: ускоренный подвод суппорта, реверс оборотов и другие. Вращение шпинделя достигается за счет клиноременной передачи от двигателя 1 через шкивы 2 и 3 на шкив шпинделя, затем шпиндель крутится через шестерни коробки скоростей. Движение суппорта происходит через вал 12 от коробки подач и оно синхронно связано с коробкой скоростей через ряд шестерен и промежуточных валов.

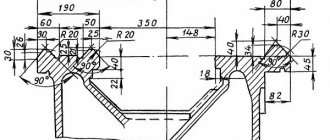

Кинематическая схема станка 16в20

В левой тумбе станины находится резервуар для масла, в котором встроен масляный насос для подачи масла в узлы станка. В правой тумбе установлен насос для воды, которая стекает и собирается в нижней нише станка. Она же служит основанием для установки станины. На ней же сбоку крепится двигатель передачи ускоренного движения суппорта за счет кронштейнов. Двигается суппорт через ходовой вал 5 и винт 4, а они прикрыты кожухами 1 и 14. При обработке деталей над впадиной, возможно перемещение верхней каретки в нужном направлении. Перед тем, как начать обрабатывать заготовку с диаметром 445 мм, нужно снять защитный мостик (22). Он крепится на направляющих станины потайными болтами (23) и штифтами (24).

При установке переходной планки на место, затягивать болты нужно осторожно, крест — накрест, чтобы не было перекоса. Под направляющей находится рейка, собранная из частей, и через неё осуществляется движение суппорта во время работы

Под направляющей находится рейка, собранная из частей, и через неё осуществляется движение суппорта во время работы.

Используются такие станки на промышленных и сельскохозяйственных предприятиях, а также, из-за сравнительно небольшого веса (2430 кг), в ремонтных мастерских.

Электрическая схема станка 1В62г

Шпиндель 1К62Д 1К62Д.020.224

Шпиндель в сборе для токарно-винторезного станка 1К62Д 1К62Д.020.224. Также Вы можете приобрести подшипники шпинделя 1К62Д.020.224.

Шпиндель — вал металлорежущего станка, передающий вращение закрепленному в нем инструменту или обрабатываемой заготовке. Весьма иажным является выбор материала шпинделя. Средненагруженные шпиндели изготовляют обычно из стали 45 с улучшением (закалка и высокий отпуск). При повышенных силовых нагрузках применяют сталь 45 с низким отпуском. Для шпинделей, требующих высокой поверхностной твердости и вязкой сердцевины, применяют сталь 45 с закалкой ТВЧ и низким отпуском. При повышенных требованиях применяют стали 40Х, 38ХМЮА (шпиндели быстроходных станков), 20Х с цементацией, закалкой и отпуском, 12ХНЗ (быстроходные и тяжелонагруженные шпиндели) и другие низколегированные стали. Сталь 65Г применяют для крупных шпинделей.

Конструктивная форма шпинделей зависит от способа крепления на нем зажимных приспособлений или инструмента, посадок элементов привода и типов применяемых опор. Шпиндели, как правило, изготовляют пустотелыми для прохода прутка, а также для уменьшения массы. Передние концы шпинделей станков общего назначения стандартизированы.

Опоры. В качестве опор шпинделей станков применяют подшипники качения и скольжения. Так как от шпинделей требуется высокая точность, то подшипники качения, используемые в опорах шпинделей, должны быть высоких классов точности. Выбор класса точности подшипника определяется допуском на биение переднего конца шпинделя, который зависит от требуемой точности обработки. Обычно в передней опоре применяют более точные подшипники, чем в задней.

Конструктивное оформление шпиндельных узлов весьма разнообразно. На рис. 2.12 показан шпиндельный узел токарновинторезного станка с двухрядным роликовым подшипником с коническим отверстием внутреннего кольца в качестве передней опоры. При осевом перемещении внутреннего кольца подшипника коническая шейка шпинделя деформирует кольцо, и его диаметр увеличивается. При этом устраняются радиальные зазоры между роликами и кольцами и создается предварительный натяг.

Предварительный натяг осуществляют различными способами. В радиально-упорных шарикоподшипниках и конических роликовых подшипниках при парной установке предварительный натяг получают регулировкой во время сборки, а в радиальных шарикоподшипниках — смещением внутренних колец относительно наружных. На рис. 2.13 представлены конструктивные способы создания предварительного натяга шарикоподшипников вследствие сошлифовывания торцов внутренних колец (рис. 2.13, а), установки распорных втулок между кольцами (рис. 2.13, б), применения пружин, обеспечивающих постоянство предварительного натяга (рис. 2.13, в). На рис. 2.13, г показан способ создания предварительного натяга вследствие деформации внутреннего кольца при установке его на конической шейке шпинделя в роликоподшипниках с цилиндрическими роликами. Подшипники скольжения, применяемые в качестве опор шпинделей, бывают нерегулируемые (применяют их редко, при практически полном отсутствии изнашивания в течение длительного срока эксплуатации), с радиальным, осевым регулированием зазора, гидростатические (в них предусматривают подвод масла под давлением в несколько карманов, из которых оно вытесняется через зазор между шейкой шпинделя и подшипником), гидродинамические и с газовой смазкой.

В прецизионных станках используют гидростатические подшипники, которые создают высокую точность вращения шпинделя. Их несущая способность, жесткость и точность зависят от величины зазоров, давления, схемы опоры. На рис. 2.14 схематически показана конструкция гидростатической опоры. Масло под давлением подводится в карманы 1 через отверстия 2. При вращении масло вытесняется из этих карманов через зазор между шейкой и подшипником и из отверстия 3 в резервуар. При увеличении внешней силы, стремящейся уменьшить зазор, возрастает давление масла в резервуаре, и зазор восстанавливается. Гидростатические подшипники стабилизируют режим трения со смазочным материалом при самых малых скоростях вращения.

Самоустанавливающийся гидродинамический подшипник скольжения, применяемый в шлифовальных станках, показан на рис. 2.15. В обойме 4 расположено пять самоустанавлива-ющихся вкладышей 5. Каждый вкладыш имеет одну сферическую опору в виде штыря 3. Штыри закрепляют в обойме винтами 2 и 8 с шайбами 1, проходящими через крышку 7. Между крышкой и обоймой предусмотрены уплотнительные кольца 6.

Вкладыши самоустанавливаются сферическими опорами в направлении вращения шпинделя и в направлении его оси. Это создает надежные условия трения со смазочным материалом в опоре и устойчивые масляные клинья, а также позволяет избежать кромочных давлений, вызываемых несоосностью рабочих поверхностей, упругими или тепловыми деформациями шпинделя. Конструкция подшипников обеспечивает высокую точность вращения шпинделя вследствие центрирования его гидродинамическими давлениями, которые возникают в нескольких зонах по окружности.

Шпиндельные подшипники должны быть надежно защищены от загрязнения и вытекания смазочного материала. Манжетные уплотнения (рис. 2.16, а) из кожи, пластмассы или маслостойкой резины помещают в металлический кожух и прижимают к валу браслетной пружиной. В шпинделях станков более целесообразно применять лабиринтные уплотнения (рис. 2.16, б), которые не имеют трущихся поверхностей и могут работать при высокой частоте вращения. Они обеспечивают защиту подшипников в результате сопротивления протеканию жидкости через узкие щели. На рис. 2.16, в показаны уплотнения для вертикальных валов, уплотнения с кольцами типа поршневых и комбинированное фетровое уплотнение с отражательным кольцом, отбрасывающим масло.

Правила эксплуатации и ухода

Для агрегата есть правила ухода за ним, чтобы он не ломался, был всегда готов к эксплуатации. Оборудование надо регулярно осматривать, проверять на наличие повреждений.

Работа двигателя определяется по звуку. После запуска прислушайтесь. Если нет посторонних звуков, масло подается, то двигатель исправен. Если же посторонние звуки есть, надо разобрать механизм, узнать причину.

Аккуратно надо следить за предохранительным щитком, удержанием заготовки. Даже при малой неисправности надо прекратить работу, отнести детали в ремонт.

Временами чистить трубы, оборудование, менять резцы, чтобы нагрузка на движок была меньше.

Конструкция и характеристика работы основных узлов станка

Общий вид и компоновка станка 1К62 (рис. 1)

Основные узлы станка: станина 13, которая служит для соединения между собой всех узлов станка; передняя бабка 2, в которой помещены шпиндель 4 станка и коробка скоростей; суппорт 11, на котором закрепляется режущий инструмент; задняя бабка 15; коробка подач 3, передающая вращение ходовому валику 24 и ходовому винту 23; шкаф 20 с электрооборудованием станка; тумбы 22 и 29.

Станина станка 13 (см. рис. 1, а) опирается на левую 29 и правую 22 тумбы, с которыми она жестко скреплена. В левой тумбе помещен электродвигатель главного привода станка. В правой тумбе помещен насос, подающий охлаждающую жидкость по шлангу на режущий инструмент. Во внутреннюю полость тумбы жидкость стекает из корыта 27. Наиболее точное положение подвижных узлов станка обеспечивается комбинированными направляющими станины — призматической а и плоской б (рис. 1, б).

Передняя бабка 2 закреплена болтами на левой стороне станины. Во внутренней части бабки помещены шпиндель 4 и коробка скоростей, сверху закрытая крышкой.

Через сквозное отверстие шпинделя 4 при необходимости можно пропускать обрабатываемый на станке пруток, а в коническое гнездо шпинделя устанавливать передний центр. На правом выступающем конце шпинделя имеются центрирующий поясок, буртик и резьба для точной центровки и крепления планшайбы с патроном 5, в кулачки которого устанавливают обрабатываемые заготовки.

Суппорт 11 предназначен для перемещения закрепленных на нем режущих инструментов и состоит из следующих основных частей: каретки 6, фартука 25, поперечных салазок 7, средней поворотной части 8, верхних салазок 10 и четырехместного резцедержателя 9 для установки и закрепления режущих инструментов.

Каретка 6 перемещается в продольном направлении по призматической а и плоской б направляющим (рис. 1, б). Планки 1 и 2 каретки скользят по нижним направляющим г и в. Перемещение каретки вручную в продольном направлении осуществляется вращением маховика 26 (рис. 1, а).

Фартук 25 жестко закреплен на каретке 6. В нем помещены механизмы, преобразующие вращательное движение ходового валика 24 и винта 23 в поступательное движение суппорта.

Для устранения люфта в винтовой передаче гайка винта состоит из двух частей, которые разводятся клином. Средняя часть 8 вместе с имеющимися на ней направляющими верхних салазок 10, которая может быть повернута относительно оси станка на угол и закреплена на поперечных салазках 7, предназначена для обработки конических поверхностей изделий.

Верхние салазки 10 предназначены для перемещения резца вручную при вращении рукоятки 12. Точный отсчет величины перемещения суппорта вручную производится по лимбам с ценой деления 0,05 мм

Коробка подач 3 служит для передачи вращения ходовому валику 24 либо ходовому винту 23. Коробка подач связана со шпинделем станка передачей, в которую входит и гитара сменных колес, расположенная под щитком 1.

Задняя бабка 15 предназначена для поддержки задним центром обрабатываемых заготовок или для установки и перемещения осевых инструментов. Основные части задней бабки: плита 17, корпус 16, пиноль 14, прижимная планка 1 (рис. 1, в).

Задняя бабка перемещается по призматической а и плоской б направляющим (рис. 1, в) станины станка. Перемещение производится либо вручную, либо с помощью суппорта — в случае соединения с ним задней бабки замком (рис. 1, г). Замок состоит из планки 2, прикрепленной к поперечным салазкам 1, суппорта и планки 4, соединенной с плитой 3 задней бабки. Подводя суппорт к задней бабке и перемещая салазки 1 в поперечном направлении, заводят выступ планки 2 за выступ планки 4. При этом задняя бабка соединяется с суппортом и вместе с ним будет перемещаться в продольном направлении от механизма подач.

Для того чтобы вершина заднего центра была точно расположена на оси станка, корпус 16 (рис. 1, а) перемещают в поперечном направлении относительно плиты 17. Для обработки конических поверхностей деталей задний центр смещают винтом 19 от оси станка в направлении «на себя» или «от себя». Пиноль 14 имеет коническое отверстие для установки заднего центра или осевых инструментов.

Электрооборудование станка расположено в шкафу 20. На передней стенке шкафа помещена панель 18 с амперметром, указывающим ток главного электродвигателя станка, и переключателями, включающими станок в электрическую сеть, освещение станка и электродвигатель насоса, подающего охлаждающую жидкость.

Под крышкой 21 расположен электродвигатель ускоренного перемещения суппорта.

Причины погрешностей точения на токарно-винторезном станке 1К62

На точность и чистоту обработки могут влиять следующие факторы:

- Неправильная установка станка на фундаменте по уровню;

- Наличие зазора между прижимными планками каретки и станиной; наличие зазора между направляющими и клиньями (необходимо подтянуть прижимные планки и клинья);

- Нежесткое пружинящее крепление резца;

- Деталь, закрепленная в патроне, имеет большой вылет (ее следует поддержать люнетом или поджать центром);

- Плохо закреплена планшайба для патрона, крепежные винты патрона недостаточно затянуты;

- Наличие грязи в конусном отверстии шпинделя;

- Неуравновешена масса патрона или обрабатываемой детали (необходимо уравновесить);

- Неправильно выбраны режимы резания (велика скорость резания или подача);

- Неправильно отрегулированы подшипники шпинделя. (о регулировке см. раздел «Регулирование станка», стр. 43).

Общая конструкция и принцип работы

В конструкции привычно для экспертов расположены регулирующие органы, использована простая схема управления. Модель состоит из узлов:

- станина;

- передняя, задняя тумбы;

- передняя бабка;

- зажимной патрон;

- задняя бабка;

- резцедержатель;

- фартук с механикой подачи суппорта;

- ходовой вал;

- коробка подач.

Конструкция рассчитана на высокую выносливость к вибрации, жесткость. Основой являются тумбы, а для повышения их жесткости используют вертикальные ребра на стенках.

В левой части агрегата имеется передняя бабка, внутри нее коробка передач, шпиндель с патроном. С правой стороны задняя бабка. Суппорт может смещаться в разные стороны за счёт фартука.

Порядок установки

Перед его установкой , следует тщательно проверить состояние поверхностей шпинделя и патрона. Поверхности не должны иметь забоин, царапин, заусениц и загрязненных мест.

Выявленные дефекты устраняются точечно надфилем, или шабером.Следует проверить биение торца и конуса посадочной базы шпинделя, которое не должно превышать трёх микронов.

Завести в него металлический прут или трубу диаметром около 20 мм. зажать её кулачками. С напарником взявшись с двух сторон за прут, или при помощи подъёмных механизмов, через монтажную петлю, переместить патрон на монтажную подставку закрепленную на суппорте станка.

Направляющую установить в задней бабке. Патрон следует сместить перекатыванием к оси шпинделя.

Продольной подачей переместить его к фланцу шпинделя так, что бы шпильки патрона не доходили до посадочных отверстий порядка 10 мм. В станке следует установить нейтральную скорость для свободного вращения шпинделя.

Заднюю бабку с полностью убранной пинолью подать вперед к патрону так, что бы направляющая зашла на всю ширину призм кулачков и зафиксировать заднюю бабку.

Читать также: Можно ли в компрессор заливать моторное масло

Зажать кулачки патрона для переноса тяжести на направляющую. Совместить шпонку на фланце шпинделя с посадочным отверстием. Поворотную шайбу выставить в положение открытых отверстий. Пинолью подать патрон вперед до упора.

Убедившись, что все гайки шпилек вышли с обратной стороны фланца шпинделя, повернуть поворотную шайбу в замкнутое положение. Зажать верхнюю гайку с усилием достаточным для переноса веса патрона на шпиндель. Распустить кулачки и отвести заднюю бабку назад. Обжать гайки по правилу крест на крест равномерно распределяя усилие между шпильками.

После завершения монтажа, патрон следует проверить на осевое и торцевое биение. В случае превышения норм, следует его снять и внимательно продефектовать все сопрягаемые части этого узла.

Видео: монтаж легкого патрона на резьбовом креплении.

Особенности конструкции

К особенностям конструкции 1К62 относят универсальность его функциональных возможностей и грамотно организованное рабочее пространство. Особо отмечается простота настройки режимов работы станка.

Повышенная жесткость всех его рабочих узлов обеспечивается применением в конструкции сверхпрочных подшипников. Благодаря значительной по величине мощности привода на 1К62 допускается обрабатывать заготовки, прошедшие длительную закалку.

Обратите внимание: В конструкции станины предусмотрена возможность изменения положения задней балки, позволяющая обтачивать детали конусообразной формы. Сама балка стыкуется с нижней плоскостью суппорта особым замком, что расширяет диапазон операций сверления

К основным конструктивным узлам этого изделия относят:

Сама балка стыкуется с нижней плоскостью суппорта особым замком, что расширяет диапазон операций сверления. К основным конструктивным узлам этого изделия относят:

- Станину с двумя расположенными по краям тумбами.

- Две бабки (переднего и заднего размещения).

- Суппорт с резцедержателем и фартучный механизм.

- Коробку передач (КП).

Рассмотрим далее организацию рабочего места.

Габариты рабочего пространства

Характеристики рабочего места 1К62 выглядят следующим образом:

- высота станины с надстройками – полтора метра;

- общая длина основания – от 2,5 до 3,5 метров (при ширине 1,2 метра);

- допустимый размер детали, размещенной над суппортом – до 22,4 см, а над станиной – до 43,5 см

- допустимое резцовое сечение – в пределах 2,5 см;

- предельный размер болванки, фиксируемой при обработке – в границах от 75 см до 150 см;

- сквозной размер (диаметр) вала – 5,5 см;

- свободный ход рабочей каретки – до 1330 мм.

В определенных условиях эксплуатации станкового оборудования (при фиксации заготовки в патроне, в частности), вес обрабатываемой болванки может достигать 300 кг. При установке заготовок в центрированной позиции ее масса может достигать 1300 кг.

Передняя и задняя бабки

Основное предназначение передней бабки – обеспечить заданные параметры вращения вала в различных режимах работы при выполнении всего спектра рабочих операций. Здесь же размещены элементы переключения сменных зубчатых шестерен КП. Расположенные в ней механизмы позволяют:

- делать резьбу с шагом, который кратен 4-м и 16-ти единицам; при этом передаточное число увеличивается в 8 и 32 раза соответственно;

- обеспечивать правую и левую нарезку;

- подготавливать резьбы в многозаходном режиме (от 2-х до 60-ти заходов).

Технические данные и характеристики токарно-винторезного станка 1К62

| Наименование параметра | ДИП-200 (1д62м) | 1А62 | 1К62 | 16К20 |

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н | Н |

| Наибольший диаметр заготовки, обрабатываемой над станиной, мм | 410 | 400 | 400 | 400 |

| Наибольший диаметр заготовки, обрабатываемой над суппортом, мм | 210 | 210 | 220 | 220 |

| Наибольшая длина заготовки, обрабатываемой в центрах (РМЦ), мм | 750, 1000, 1500 | 750, 1000, 1500 | 710, 1000, 1400 | 710, 1000, 1400, 2000 |

| Наибольшая длина обточки, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | 645, 935, 1335, 1935 |

| Высота оси центров над плоскими направляющими станины, мм | 202 | 215 | 215 | |

| Наибольшее расстояние от оси центров до до кромки резцедержателя, мм | 228 | 228 | 240 | |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 23 | 25 | 25 | 25 |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 | 25 х 25 | 25 х 25 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 500 | 200 | ||

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 1500 | 460, 650, 900, 1300 | ||

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 38 | 36 | 38/ 47 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 37 | 34 | 36/ 45 | 50 |

| Число ступеней частот прямого вращения шпинделя | 18 | 21 | 24 | 24 |

| Частота вращения шпинделя в прямом направлении, об/мин | 11,5..600 | 11,5..1200 | 12,5..2000 | 12,5..1600 |

| Число ступеней частот обратного вращения шпинделя | 9 | 12 | 12 | 12 |

| Частота вращения шпинделя в обратном направлении, об/мин | 18..760 | 18..1520 | 19..2420 | 19..1900 |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 5 | Морзе 5/ 6 | Морзе 6 |

| Конец шпинделя фланцевого | М90х6 | М90х6 | М90х6/ 6 | 6К по ГОСТ 12593-72 |

| Торможение шпинделя | есть | есть | есть | |

| Материал шпинделя | Ст.45 | Ст.45 | ||

| Суппорт. Подачи | ||||

| Наибольшее перемещение продольной каретки суппорта от руки, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | |

| Наибольшее перемещение продольной каретки суппорта по валику и по винту, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | 645, 935, 1335, 1935 |

| Наибольшее перемещение поперечной каретки суппорта от руки, мм | 280 | 280 | 250 | 300 |

| Наибольшее перемещение поперечной каретки суппорта по валику и по винту, мм | 280 | 280 | 250 | |

| Продольное перемещение на одно деление лимба, мм | нет | 1 | 1 | 1 |

| Поперечное перемещение на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Поперечное перемещение на один оборот лимба (шаг винта поперечного суппорта), мм | 5 | 5 | ||

| Число ступеней продольных подач | 35 | 35 | 49 | |

| Пределы рабочих подач продольных, мм/об | 0,082..1,59 | 0,082..1,59 | 0,07..4,16 | 0,05..2,8 |

| Число ступеней поперечных подач | 35 | 35 | 49 | |

| Пределы рабочих подач поперечных, мм/об | 0,027..0,522 | 0,027..0,522 | 0,035..2,08 | 0,025..1,4 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | 3,4 | 3,8 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет | 1,7 | 1,9 |

| Максимально допустимая скорость при работе по упорам, м/мин | 0,25 | |||

| Количество нарезаемых резьб метрических | 25 | 19 | 44 | |

| Пределы шагов метрических резьб, мм | 1..12 | 1..12 | 1..192 | 0,5..112 |

| Количество нарезаемых резьб дюймовых | 30 | 20 | 38 | |

| Пределы шагов дюймовых резьб, ниток/дюйм | 24..2 | 24..2 | 24..2 | 56..0,5 |

| Количество нарезаемых резьб модульных | 12 | 10 | 20 | |

| Пределы шагов модульных резьб, модуль | 0,25..3 | 0,5..3 | 0,5..48 | 0,5..112 |

| Количество нарезаемых резьб питчевых | 24 | 24 | 37 | |

| Пределы шагов нарезаемых резьб питчевых | 96..7 | 95..7 | 96..1 | 56..0,5 |

| Выключающие упоры продольные | есть | есть | есть | есть |

| Выключающие упоры поперечные | нет | нет | нет | |

| Предохранение от перегрузки | есть | есть | есть | есть |

| Блокировка одновременного включения продольного и поперечного движения суппорта | есть | есть | есть | есть |

| Резьбоуказатель | нет | |||

| Наружный диаметр ходового винта, мм | 40 | 40 | ||

| Шаг ходового винта, мм | 12 | 12 | ||

| Диаметр ходового вала, мм | 30 | 30 | ||

| Резцовые салазки | ||||

| Наибольшее перемещение резцовых салазок, мм | 100 | 113 | 140 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение резцовых салазок на один оборот лимба (шаг винта резцовых салазок), мм | 5 | 5 | ||

| Наибольший угол поворота резцовых салазок, град | ±45° | ±90° | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° | 1° | 1° |

| Число резцов в резцовой головке | 4 | 4 | 4 | 4 |

| Задняя бабка | ||||

| Диаметр пиноли задней бабки, мм | 65 | 70 | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 4 | Морзе 4 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | нет | нет | 0,05 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 | ±15 | ±15 |

| Электрооборудование | ||||

| Количество электродвигателей на станке | 1 | 2 | 4 | 4 |

| Электродвигатель главного привода, кВт | 4,3 | 7 | 10 | 11 |

| Электродвигатель быстрых перемещений, кВт | нет | нет | 0,8 | 0,75 |

| Электродвигатель гидростанции, кВт | нет | нет | 1,1 | 1,1 |

| Электродвигатель насоса охлаждения, кВт | нет | 0,125 | 0,125 | 0,12 |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | ПА-22 | |

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота) (РМЦ = 1000), мм | 2650 х 1315 х 1220 | 2650 х 1580 х 1210 | 2812 х 1166 х 1324 | 2795 х 1190 х 1500 |

| Масса станка (РМЦ = 1000), кг | 1750 | 2105 | 2140 | 3005 |

Схема станка 1А62. Токарно-винторезного. Кинематическая

Кинематическая схема — это графическая схема отображения рабочих узлов и блоков механизма конструкции. Принципиальная кинематическая схема показывает последовательность передачи движения от двигателя через промежуточный механизм к рабочим органам изделия и их взаимосвязь. В кинематических схемах изображают конкретно только те элементы сборочной конструкции, которые принимают участие в передаче движения, к ним относятся промежуточные шестерни, ходовые тяги и фиксаторы, валы, шкивы приводов, муфты и др. Конструкцию какого либо сборочного механизма, имеющей движущие части, наносят в виде графики на схему сплошными линиями, чередующимися пунктиром, соответственно маркируя каждый элемент цифрами с последующей расшифровкой. Существуют пространственные кинематические схемы механизмов, которые изображают обычно в виде развернутых схем. Они получаются путем совмещения всех осей в одной плоскости с последующим проецированием на плоскость. Такие схемы позволяют уяснить последовательность передачи движения. На кинематической схеме допускается отображать отдельные элементы схем другого вида, непосредственно влияющие на ее работу, например, электрические. Читать кинематическую схему начинают от двигателя, являющегося источником движения всех деталей механизма. Устанавливая последовательно по условным обозначениям каждый элемент кинематической цепи, изображенный на схеме, выявляют его назначение и характер передачи движения.

Устройство станка

Передняя часть токарного станка, сделанная в виде тумбы, на самом деле является коробкой передач. На верхней плоскости тумбы есть глазок для контроля масла. Если во время работы масло бьёт фонтанчиком, значит, насос работает правильно и обеспечивает смазку трущихся деталей.

На передней панели бабки установлены два рычага переключения скоростей, которые расположены по краям. Правый рычаг понижает обороты шпинделя, имеет четыре положения: оптимальные обороты для точения. высокие обороты для чистовой обработки цилиндрической поверхности. Промежуточное положение для нарезания резьбы резцом или плашкой. Левый рычаг переключения скоростей имеет шесть положений, соответственно, шесть скоростей.

Между рычагами переключения скоростей расположены два других рычага для настройки операции нарезания резьбы. Конструкция станка позволяет нарезать правую и левую резьбу.

Внизу передней бабки расположена коробка подач, оборудованная двумя рычагами. Рычаг слева переключает подачи и вид резьбы. Расположенный справа служит для настройки подачи суппорта в зависимости от глубины резания и твёрдости обрабатываемого материала. Станок к 62 оборудован двумя двигателями: главный и ускоренной подачи. Передний фартук оборудован двумя маховиками:

- один для подачи вдоль станины;

- второй — для подачи поперёк.

Основные узлы

Вращающийся шпиндель токарно-винторезного станка 1к62 обеспечивает обработку поверхности заготовок цилиндрической и конической формы.

Суппорт выполняет продольное и поперечное движение резцедержателя с резцом для снятия стружки, нарезания резьбы, торцевания или отрезания заготовки. Установленный привод механизма подач служит для настройки режимов нарезания резьбы. С помощью передачи винта-гайки осуществляется поперечное движение резцедержателя.

На передней бабке установлены рычаги управления станком. Чтобы изменять режимы резания, установлен механизм переключения скоростей вращения шпинделя. Направление движения изменит специальная фрикционная муфта и реверсивный механизм.

Фартук служит для изменения режимов подач, а для управления есть рычаги на передней бабке. Механизм фартука выполняет подачу суппорта при точении и нарезании резьбы.

Главный параметр, определяющий габарит токарного станка является высота от плоскости станины до оси вращения шпинделя. Эта высота составляет половину наибольшего диаметра детали, которая может быть обработана над станиной. Наибольший диаметр изделия над станиной и расстояние между патроном и пинолью задней бабки определяют его возможности и входят в основные технические характеристики станка 1к62. Токарь перед работой проверяет размеры заготовки, согласно приведённой характеристике.

Станок оборудован дополнительным электродвигателем мощностью один киловатт для ускоренного движения каретки суппорта, включается нажатием специальной кнопки, расположенной с торца рычага управления. Во время сверлильных работ можно механически подавать заднюю бабку со сверлом, присоединив её к суппорту.

Технические характеристики

Масса токарного станка к62 составляет 2,5 тонны.

Габариты:

- длина — 2500 миллиметров;

- ширина — 1200 миллиметров;

- высота — 1500 миллиметров.

Максимальный диаметр заготовки над суппортом станка составляет 224 миллиметра. Заготовка для обработки не более 1500 миллиметров в длину. Обороты шпинделя 2420 оборотов в минуту.

Токарно-винторезный станок — сложная технологическая машина, у которой 24 скорости вращения шпинделя и 48 подач суппорта. Органы управления расположены на передних панелях коробок скоростей и подач.

Чтобы установить заданную частоту вращения шпинделя, надо заранее отключить фрикцион и выключить электродвигатель, а затем перемещением рукоятки установить требуемый диапазон частот (например, 630…2000, 50…160). Перемещать рукоятку переключения скоростей следует плавно, без рывков, добиваясь фиксации её в каждом из четырёх положений, устанавливая заданные обороты шпинделя (например, 630 оборотов в минуту).

Шпиндель 1К62 1К62-02-130

Шпиндель в сборе для токарно-винторезного станка 1К62 1К62-02-130. Также Вы можете приобрести подшипники шпинделя 1К62-02-130.

Шпиндель — вал металлорежущего станка, передающий вращение закрепленному в нем инструменту или обрабатываемой заготовке. Весьма иажным является выбор материала шпинделя. Средненагруженные шпиндели изготовляют обычно из стали 45 с улучшением (закалка и высокий отпуск). При повышенных силовых нагрузках применяют сталь 45 с низким отпуском. Для шпинделей, требующих высокой поверхностной твердости и вязкой сердцевины, применяют сталь 45 с закалкой ТВЧ и низким отпуском. При повышенных требованиях применяют стали 40Х, 38ХМЮА (шпиндели быстроходных станков), 20Х с цементацией, закалкой и отпуском, 12ХНЗ (быстроходные и тяжелонагруженные шпиндели) и другие низколегированные стали. Сталь 65Г применяют для крупных шпинделей.

Конструктивная форма шпинделей зависит от способа крепления на нем зажимных приспособлений или инструмента, посадок элементов привода и типов применяемых опор. Шпиндели, как правило, изготовляют пустотелыми для прохода прутка, а также для уменьшения массы. Передние концы шпинделей станков общего назначения стандартизированы.

Опоры. В качестве опор шпинделей станков применяют подшипники качения и скольжения. Так как от шпинделей требуется высокая точность, то подшипники качения, используемые в опорах шпинделей, должны быть высоких классов точности. Выбор класса точности подшипника определяется допуском на биение переднего конца шпинделя, который зависит от требуемой точности обработки. Обычно в передней опоре применяют более точные подшипники, чем в задней.

Конструктивное оформление шпиндельных узлов весьма разнообразно. На рис. 2.12 показан шпиндельный узел токарновинторезного станка с двухрядным роликовым подшипником с коническим отверстием внутреннего кольца в качестве передней опоры. При осевом перемещении внутреннего кольца подшипника коническая шейка шпинделя деформирует кольцо, и его диаметр увеличивается. При этом устраняются радиальные зазоры между роликами и кольцами и создается предварительный натяг.

Предварительный натяг осуществляют различными способами. В радиально-упорных шарикоподшипниках и конических роликовых подшипниках при парной установке предварительный натяг получают регулировкой во время сборки, а в радиальных шарикоподшипниках — смещением внутренних колец относительно наружных. На рис. 2.13 представлены конструктивные способы создания предварительного натяга шарикоподшипников вследствие сошлифовывания торцов внутренних колец (рис. 2.13, а), установки распорных втулок между кольцами (рис. 2.13, б), применения пружин, обеспечивающих постоянство предварительного натяга (рис. 2.13, в). На рис. 2.13, г показан способ создания предварительного натяга вследствие деформации внутреннего кольца при установке его на конической шейке шпинделя в роликоподшипниках с цилиндрическими роликами. Подшипники скольжения, применяемые в качестве опор шпинделей, бывают нерегулируемые (применяют их редко, при практически полном отсутствии изнашивания в течение длительного срока эксплуатации), с радиальным, осевым регулированием зазора, гидростатические (в них предусматривают подвод масла под давлением в несколько карманов, из которых оно вытесняется через зазор между шейкой шпинделя и подшипником), гидродинамические и с газовой смазкой.

В прецизионных станках используют гидростатические подшипники, которые создают высокую точность вращения шпинделя. Их несущая способность, жесткость и точность зависят от величины зазоров, давления, схемы опоры. На рис. 2.14 схематически показана конструкция гидростатической опоры. Масло под давлением подводится в карманы 1 через отверстия 2. При вращении масло вытесняется из этих карманов через зазор между шейкой и подшипником и из отверстия 3 в резервуар. При увеличении внешней силы, стремящейся уменьшить зазор, возрастает давление масла в резервуаре, и зазор восстанавливается. Гидростатические подшипники стабилизируют режим трения со смазочным материалом при самых малых скоростях вращения.

Самоустанавливающийся гидродинамический подшипник скольжения, применяемый в шлифовальных станках, показан на рис. 2.15. В обойме 4 расположено пять самоустанавлива-ющихся вкладышей 5. Каждый вкладыш имеет одну сферическую опору в виде штыря 3. Штыри закрепляют в обойме винтами 2 и 8 с шайбами 1, проходящими через крышку 7. Между крышкой и обоймой предусмотрены уплотнительные кольца 6.

Вкладыши самоустанавливаются сферическими опорами в направлении вращения шпинделя и в направлении его оси. Это создает надежные условия трения со смазочным материалом в опоре и устойчивые масляные клинья, а также позволяет избежать кромочных давлений, вызываемых несоосностью рабочих поверхностей, упругими или тепловыми деформациями шпинделя. Конструкция подшипников обеспечивает высокую точность вращения шпинделя вследствие центрирования его гидродинамическими давлениями, которые возникают в нескольких зонах по окружности.

Шпиндельные подшипники должны быть надежно защищены от загрязнения и вытекания смазочного материала. Манжетные уплотнения (рис. 2.16, а) из кожи, пластмассы или маслостойкой резины помещают в металлический кожух и прижимают к валу браслетной пружиной. В шпинделях станков более целесообразно применять лабиринтные уплотнения (рис. 2.16, б), которые не имеют трущихся поверхностей и могут работать при высокой частоте вращения. Они обеспечивают защиту подшипников в результате сопротивления протеканию жидкости через узкие щели. На рис. 2.16, в показаны уплотнения для вертикальных валов, уплотнения с кольцами типа поршневых и комбинированное фетровое уплотнение с отражательным кольцом, отбрасывающим масло.

Преимущества агрегата

Несмотря на давнюю историю, рассматриваемый нами агрегат всё ещё распространён на металлообрабатывающих предприятиях и в ремонтных мастерских. Несомненные достоинства модели обусловлены следующими критериями.

- Узлы и конструкционные детали оборудования имеют повышенную прочность и усиленную жёсткость, а также специальные опорные детали, что позволяет работать с закалённым материалом.

- Особая конструкция станка позволяет лучше противостоять вибрациям в процессе изготовления деталей.

- Заводская комплектация включает в себя сменные шестерни для расширенной настройки гитары передней бабки с целью увеличения диапазона нарезаемых резьб.

- Продуманная система энергоснабжения станка, включающая несколько тепловых реле и плавких предохранителей для защиты от коротких замыканий и перегрузок.

- Наличие специальных опорных элементов, компенсирующих излишние динамические нагрузки. Благодаря этому становится возможным изготовление деталей повышенной точности.

- Возможность смещения задней бабки в поперечном направлении на 15 мм в прямом и обратном направлении для точения пологих конусов.

- Широкие рамки регулировки оборотов шпинделя и рабочих подач.

- Один из главных плюсов токарно-винторезного станка 1К62 и его технических характеристик — это лёгкость и простота настройки рабочих режимов, что, несомненно, облегчает управление станком в производственном процессе и снимает с рабочего излишние физические нагрузки.

- Наличие дополнительного оборудования и оснастки, идущего в комплекте со станком либо приобретаемого отдельно. Оно значительно расширяет рабочий функционал.

Несмотря на давно прекратившийся выпуск станков этой модели, продолжают выпускаться усовершенствованные варианты станков, изготавливаемых на основе 1К62. Широкие возможности, универсальность, простота в обслуживании и управлении современных механизмов разрабатываются на основании многолетней практики использования станка 1К62 в различных условиях. До сих пор он остаётся одним из лучших металлообрабатывающих станков.

Регулирование подшипниковых опор шпинделя токарно-винторезного станка 1К62

Опоры переднего и заднего концов шпинделя станка 1К62

При ремонте регулировать подшипники следующим образом:

Передний подшипник шпинделя регулируется гайкой 11 (рис. 18), расположенной внутри корпуса передней бабки, в следующем порядке: освобождают винт 4 и поворачивают гайку в необходимую сторону. Поворотом этой гайки осуществляется осевое перемещение внутреннего кольца подшипника 10 на конусной шейке шпинделя 9.

При повороте гайки вправо происходит натяжение внутреннего кольца подшипника на конусную шейку шпинделя. При этом кольцо деформируется, его наружный диаметр увеличивается, обеспечивая плотное прилегание всех роликов к поверхности внутреннего и наружного колец подшипника, что уменьшает радиальный зазор в подшипнике. После регулировки вновь затягивают винт 4.

Радиальные упорные подшипники задней опоры шпинделя регулируются вне корпуса бабки гайкой 13 через тепловой компенсатор 1. Натяг регулирует осевой зазор и осуществляется поворотом гайки вправо на угол 18—20° до того, как в стыках между подшипниками и проставками будут выбраны зазоры. Наружные кольца устанавливаются вплотную до упора гайкой 3.

Шпиндель токарно-винторезного станка 1К62

Технические характеристики подшипника 3182120

Купить заводские подшипники, длительная работоспособность которой гарантирована производителем, с минимальными торговыми наценками можно у официальных представителей ЕПК (ориентировочная цена — около 6500 рублей, причем класс точности влияет на нее не сильно), неликвидную продукцию и подшипники с хранения можно купить в фирмах, расположенных в крупных промышленных центрах прошлого.

Импортные подшипники этого типоразмера имеют обозначение NN3020K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку). В России наиболее распространена продукция следующих производителей — FAG, SKF, NACHI, IBC. Также, как и отечественные подшипники, импортные также широко реализуются из числа неликвидов, прежде всего, это продукция восточно-европейских производителей — URB (Румыния) и FLT (Польша), выпущенная и завезенная в страну еще во времена существования Союза. Под видом импортных могут продавать и китайские подшипники CX, SZPK, ZWZ и другие.

Размеры и характеристики подшипника 3182120 (NN3020K)

Схема подшипника 3182120

Фото подшипника 3182120

Технические характеристики подшипника 46215

Подшипник 46215 шариковый радиально-упорный однорядный неразъемный со скосом на наружном кольце ГОСТ 7634—56.

Подшипник представляет из себя шариковый однорядный радиально-упорный подшипник с углом контакта 26°. Этот угол — не что иное, как угол между прямой, проходящей через центр шарика и точкой контакта его с дорожкой качения. Как следует из названия этого типа — действующие нагрузки как радиальные, так и осевые. Притертая друг к другу пара таких подшипников по схеме «тандем» поставляется в комплекте и имеет номер 446215.

Производится данный тип в Самаре на СПЗ-4. Однако более качественные и дорогие подшипники радиально-упорного типа выпускает саратовский (бывший 3 ГПЗ). В его номенклатуре находится сразу несколько модификаций этого типа: Т-46215Е5, 4-46215Е5, 6-46215Е5, 46215Е5, Т-46215Л, 4-46215Л, 6-46215Л (отличаются степенью точности и материалом сепаратора). Если же Вам будут предлагать 1 ГПЗ — то будьте уверены: это старые подшипники, качество которых может быть непредсказуемым.

Размеры и характеристики подшипника 46215 (7215А):

Схема подшипника 46215 (7215)

Фото подшипника 46215 (7215)

Российская система маркировки подшипников качения. Основное и дополнительное цифровое обозначение:

Условные обозначения подшипников

Расшифровка цифрового обозначения подшипника № 4-3182120:

Расшифровка обозначения всегда должна начинаеться с правой края маркировки:

— обозначение серии диаметров внешнего кольца совместно с седьмым знаком (3000100), обозначающим серию ширин (высот), определяет размерную серию (габарит) подшипника, ГОСТ 3478

— конструктивное исполнение подшипника по ГОСТ 3395. В нашем случае: (182000) Подшипник радиальный роликовый с короткими цилиндрическими, двухрядный с коническим отверстием 1:12, с бортами на внутреннем кольце, ГОСТ 7634

— Обозначение серии ширины (3000100). Совместно с третьим знаком, обозначающим серию диаметров, определяет размерную серию (габарит) подшипника.

Упрощенная таблица классов точности подшипников

Современная система маркировки подшипников (ГОСТ 520-2002), принятая в нашей стране различает следующие классы точности (в порядке уменьшения допусков и повышения точности):

8, 7, 0, нормальный, 6X, 6, 5, 4, Т, 2

Подшипники более высоких классов точности 4, Т, и 2 могут стоить в разы дороже, чем более низких классов — 5, 6, 0.

Электрооборудование станка

Электрическая схема станка

Подключение для дальнейшей эксплуатации станка 1К62 выполняется к трехфазной электросети. Обязательно наличие заземленного или изолированного нейтрального провода.

Для работы станка необходима силовая цепь 380 В, 50Гц. В особых случаях электрическая схема может быть адаптирована для подключения к стандартной сети 220 В. Функционирование цепи управления происходит за счет подачи электроэнергии 110 В. Осветительный блок работает от сети 36/24 В.

Работа оборудования осуществляется за счет 4-х электродвигателей. Мощность главного составляет 10 кВт. Для быстрых перемещений применяется силовой агрегат 0,8 кВт. Гидростанция функционирует от электродвигателя 1,1 кВт. Также в электрической схеме присутствует насос охлаждения 0,125 кВт.

Кроме этого, в конструкции станка 1К62 есть следующие электрические компоненты, описанные в паспорте:

- тепловые реле типа РТ-1;

- блок управления насосом;

- трансформатор для организации местного освещения;

- плавкие предохранители;

- осветительные приборы.

Защита электродвигателей от тепловых перегрузок происходит за счет установки тепловых реле. Они монтируются в электросхемы основного агрегата и насосной станции.

В видеоматериале подробно рассказывается о правилах смазывания агрегатов станка, описанных в паспорте:

Конструкция станка

Все узлы станка, схема которого приведена на рисунке 14, смонтированы на станине

из

серого литейногочугуна

. Станина оснащена

горизонтальными призматическиминаправляющими

. В

передней тумбе

смонтирован

электродвигатель

главного привода станка. В

задней тумбе

находится бак для хранения

смазочно-охлаждающей жидкости

и

насосная станция

для её подачи в зону резания.

В передней бабке

находятся:

– шпиндель

– полый вал, на котором размещаются приспособления для крепления заготовки (патроны, центра, планшайбы и т.д.)

– коробка скоростей

, с помощью которой производят

ступенчатую

регулировку скорости вращения шпинделя. Панель управления коробки скоростей выведена на лицевую панель передней бабки.

На лицевой стороне станины находится коробка подач

, которая позволяет осуществлять

ступенчатую

регулировку движением

продольного

и

поперечного суппортов

.

С левой торцевой стороны станины расположена гитара сменных

зубчатых колёс

, которые переставляются при настройке станка на нарезание различных видов резьбы.

По направляющим станины перемещается продольный суппорт

, который обеспечивает

продольную подачу резца

. На продольном суппорте размещена

поперечная каретка – поперечный суппорт

, который обеспечивает

поперечную подачу резца

. На поперечном суппорте расположен

верхний поворотный суппорт

. С его помощью резец можно устанавливать под любым

углом к оси заготовки

. На нём же смонтирован

четырёхпозиционный резцедержатель

, в котором одновременно закрепляются

четыре резца

.

Рисунок 14 – Токарно-винторезный станок 1К62

1 – передняя тумба; 2 – станина; 3 – коробка подач; 4 – гитара сменных колёс; 5 – панель управления; 6 – передняя бабка; 7 – продольный суппорт; 8 – поворотный суппорт с резцедержателем; 9 – поперечный суппорт; 10 – фартук; 11 – задняя бабка; 12 – станина

Из коробки подач выходят ходовой валик

и

ходовой винт

, последний используется при нарезании точных резьб. Вращательное движение ходового валика и ходового винта в

фартуке

, закреплённом на продольном суппорте, преобразуется в

поступательное движение суппортов

.

Читать также: Магнитный пускатель пме 211 схема подключения

Задняя бабка

находится на правой стороне станины и перемещается по её направляющим. В

пиноли задней бабки

устанавливается задний (подвижный

) центр или инструмент для обработки отверстий

.

Корпус

задней бабки может

смещаться

в поперечном направлении относительно её основания, что необходимо при обтачивании

наружных конических поверхностей.

Обзор токарно-винторезного станка 1К62

Отлично знакомый тем, чей род занятий связан с точением и иной обработкой металлических болванок, токарно-винторезный станок 1К62 производился в г. Москва на протяжении 15 лет. Будучи одной из ходовых моделей, был известен во всем Советском Союзе, как устройство, что дает возможность создавать детали типовых размеров более широкого перечня.

Станок предназначен для обработки сложных поверхностей: цилиндрических, внутренних, торцовых, конических и внешних, и для нарезки резьбы – с применением резцов, сверл, разверток, метчиков, плашек и зенкеров всевозможных форм и размеров. Буквенно-цифровой показатель модели 1К62 обозначает следующее: «1» – токарный станок, «6» – токарно-винторезный станок, «К» – поколение станка, «2» – высота центров.

- Преимущества станка

- Токарный станок 1К62: технические характеристики

- Конструктивные особенности станка

- Другие конструкционные нюансы

Регулирование подшипниковых опор шпинделя токарно-винторезного станка 1К62

Опоры переднего и заднего концов шпинделя станка 1К62

При ремонте регулировать подшипники следующим образом:

Передний подшипник шпинделя регулируется гайкой 11 (рис. 18), расположенной внутри корпуса передней бабки, в следующем порядке: освобождают винт 4 и поворачивают гайку в необходимую сторону. Поворотом этой гайки осуществляется осевое перемещение внутреннего кольца подшипника 10 на конусной шейке шпинделя 9.

При повороте гайки вправо происходит натяжение внутреннего кольца подшипника на конусную шейку шпинделя. При этом кольцо деформируется, его наружный диаметр увеличивается, обеспечивая плотное прилегание всех роликов к поверхности внутреннего и наружного колец подшипника, что уменьшает радиальный зазор в подшипнике. После регулировки вновь затягивают винт 4.

Радиальные упорные подшипники задней опоры шпинделя регулируются вне корпуса бабки гайкой 13 через тепловой компенсатор 1. Натяг регулирует осевой зазор и осуществляется поворотом гайки вправо на угол 18—20° до того, как в стыках между подшипниками и проставками будут выбраны зазоры. Наружные кольца устанавливаются вплотную до упора гайкой 3.

Шпиндель токарно-винторезного станка 1К62

Технические характеристики подшипника 3182120

Купить заводские подшипники, длительная работоспособность которой гарантирована производителем, с минимальными торговыми наценками можно у официальных представителей ЕПК (ориентировочная цена — около 6500 рублей, причем класс точности влияет на нее не сильно), неликвидную продукцию и подшипники с хранения можно купить в фирмах, расположенных в крупных промышленных центрах прошлого.

Импортные подшипники этого типоразмера имеют обозначение NN3020K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку). В России наиболее распространена продукция следующих производителей — FAG, SKF, NACHI, IBC. Также, как и отечественные подшипники, импортные также широко реализуются из числа неликвидов, прежде всего, это продукция восточно-европейских производителей — URB (Румыния) и FLT (Польша), выпущенная и завезенная в страну еще во времена существования Союза. Под видом импортных могут продавать и китайские подшипники CX, SZPK, ZWZ и другие.

Размеры и характеристики подшипника 3182120 (NN3020K)

Схема подшипника 3182120

Фото подшипника 3182120

Технические характеристики подшипника 46215

Подшипник 46215 шариковый радиально-упорный однорядный неразъемный со скосом на наружном кольце ГОСТ 7634—56.

Подшипник представляет из себя шариковый однорядный радиально-упорный подшипник с углом контакта 26°. Этот угол — не что иное, как угол между прямой, проходящей через центр шарика и точкой контакта его с дорожкой качения. Как следует из названия этого типа — действующие нагрузки как радиальные, так и осевые. Притертая друг к другу пара таких подшипников по схеме «тандем» поставляется в комплекте и имеет номер 446215.

Производится данный тип в Самаре на СПЗ-4. Однако более качественные и дорогие подшипники радиально-упорного типа выпускает саратовский (бывший 3 ГПЗ). В его номенклатуре находится сразу несколько модификаций этого типа: Т-46215Е5, 4-46215Е5, 6-46215Е5, 46215Е5, Т-46215Л, 4-46215Л, 6-46215Л (отличаются степенью точности и материалом сепаратора). Если же Вам будут предлагать 1 ГПЗ — то будьте уверены: это старые подшипники, качество которых может быть непредсказуемым.

Размеры и характеристики подшипника 46215 (7215А):

Схема подшипника 46215 (7215)

Фото подшипника 46215 (7215)

Российская система маркировки подшипников качения. Основное и дополнительное цифровое обозначение:

Условные обозначения подшипников

Расшифровка цифрового обозначения подшипника № 4-3182120:

Расшифровка обозначения всегда должна начинаеться с правой края маркировки:

— обозначение серии диаметров внешнего кольца совместно с седьмым знаком (3000100), обозначающим серию ширин (высот), определяет размерную серию (габарит) подшипника, ГОСТ 3478

— конструктивное исполнение подшипника по ГОСТ 3395. В нашем случае: (182000) Подшипник радиальный роликовый с короткими цилиндрическими, двухрядный с коническим отверстием 1:12, с бортами на внутреннем кольце, ГОСТ 7634

— Обозначение серии ширины (3000100). Совместно с третьим знаком, обозначающим серию диаметров, определяет размерную серию (габарит) подшипника.