Статьи

Все фото из статьи

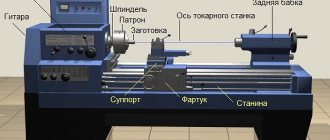

Для того чтобы изготавливать различные декоративные элементы из деревянных заготовок на токарных станках, требуются специальные приспособления – токарные резцы по дереву. Можно приобрести их в готовом виде, но набор такого инструмента зачастую стоит очень дорого, поэтому мы рассмотрим вариант самостоятельного изготовления.

Работы довольно просты, главное – иметь под рукой необходимый инструмент и оборудование.

На фото: так выглядит стандартный набор, с помощью которого можно выполнять практически любую работу

В каких случаях она необходима?

В процессе эксплуатации происходит трение стружки о рабочую поверхность инструмента. За счет повышения температуры в процессе работы происходит износ детали. Если не проводить заточку, то значительно снижается полноценный срок службы детали и всего оборудования.

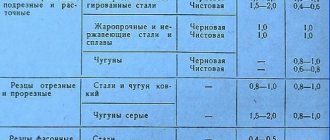

В документации указана допустимые параметры износа резца. Если эти параметры превышены – инструмент использовать нельзя. Его необходимо заточить по передней и задней поверхности.

Допустимая величина износа отличается в зависимости от условий работы и колеблется в пределах 0.3-2 мм.

Карманный справочник технолога-инструментальщика

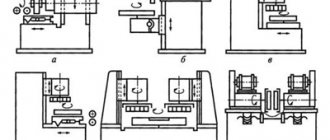

Для заточки и доводки режущих инструментов применяются точила универсальные и специальные станки. Кроме того, для обработки режущих инструментов применяют кругло-, плоско- и профилешлифовальные станки. Точила предназначены в основном для заточки резцов всех типов. При отсутствии специальных заточных станков на точилах выполняют заточку сверл. Заточку передних поверхностей у резцов на точилах производят торцом круга, а задних поверхностей — периферией круга. Универсальные станки применяются для заточки и доводки всех видов режущего инструмента и имеют комплект приспособлений, которые облегчают установку и закрепление затачиваемого инструмента.

Специальные заточные станки предназначены, как правило, для заточки и доводки режущих инструментов одного вида — резцов, сверл, протяжек, червячных фрез и т. д.

Рекомендуемые типы станков для алмазно-абразивной обработки режущих инструментов приведены в табл. 115.

Универсально-заточные станки. Основными типами универсальнозаточных станков являются модели ЗА6ЧМ, ЗБ641, ЗВ641, ЗБ642, ЗВ642 и 3B 643. Отличительная особенность этих станков состоит в том, что затачиваемый инструмент, установленный на столе станка, может быть перемещен относительно шлифовального круга в двух взаимно перпендикулярных направлениях. Вертикальное перемещение затачиваемого инструмента относительно шлифовального круга осуществляется либо перемещением стола, либо оно сообщается шлифовальной бабке.

Установка и закрепление режущих инструментов на универсальнозаточных станках осуществляются приспособлениями, являющимися принадлежностью станков.

К станкам моделей ЗВ642, ЗБ642 и др. помимо комплекта приспособлений, могут, по желанию заказчика, поставлять приспособления для заточки сверл, зенкеров, метчиков, торцовых и червячных фрез, резцовых зуборезных головок, протяжек, мелкоразмерного и фасонного инструмента.

По данным ЭНИМСа, в табл. 116 приведены краткие технические характеристики новых универсально-заточных станков.

Таблица 115

Рекомендуемые станки для алмазно-абразивной обработки режущих инструментов

Таблица 116

Технические характеристики универсально-заточных станков

Продолжение табл. 116

Оборудование для заточки резцов. Заточку и доводку резцов с высотой до 50 мм рекомендуется осуществлять на специальных станках моделей ЗБ6ЗЗВ (абразивными кругами) и ЗБ632В (алмазными кругами).

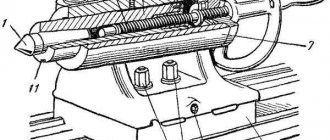

Заточка на этих станках (рис. 82) выполняется кругами формы АЧК диаметром 200 мм (ЗБ632В) и 250 мм (ЗБбЗЗВ). Шлифовальные круги устанавливаются наконцах шпинделя, который является валом встроенного двухскоростиого электродвигателя. Шлифовальная головка установлена на станине. С двух сторон шлифовальной головки расположены осциллирующие столики с круговыми направляющими, обеспечивающие угол наклона от—10 до+20°. Направляющие связаны с основанием через пластинчатые пружины, на которых столик легко осциллирует вдоль торца круга. Верхняя часть столика поворачивается на величину заднего угла α или α1. Углы в плане φ или φ1 устанавливаются по шкалам транспортира. При заточке с жестким креплением резца применяют транспортир с прихватом, а при ручной заточке — поворотный транспортир.

Рис. 82. Станок модели ЗБ632В для заточки резцов

К станкам поставляются приспособления для заточки передних повернохстей и для образования лунок. Лунки образуются кругом формы А5П диаметром 80 мм с радиусом профиля 2,5 мм.

Характеристика станка модели ЗБ632В

Для электроалмазного затачивания резцов Мукачевский станкостроительный завод выпускает станки модели 3623.

Приспособления. Для заточки и доводки режущих инструментов рекомендуются приспособления, входящие в комплект универсальнозаточных станков модели ЗА64М: двухповоротные и трехповоротные тиски и подручник для заточки и доводки резцов; универсальные четырехповоротные головки с использованием упорки или делительного механизма для заточки и доводки многолезвийных инструментов.

Рис. 83. Двухповоротные тиски

Двухповоротные тиски предназначены для заточки призматических и дисковых резцов. Их можно поворачивать в горизонтальной и вертикальной плоскостях. Отсчет углов поворота осуществляется по шкалам Г и Н. На рис. 83, а приведена схема установки призматических фасонных резцов. Установка сводится к наклону тисков по шкале Н на угол α + γ и повороту тисков в горизонтальной плоскости на угол К.

На рис. 83, б приведена схема установки дисковых фасонных резцов. При установке дисковых резцов центр резца смещают относительно торцовой поверхности круга на величину радиуса rк окружности контрольной риски, затем поворачивают тиски в горизонтальной плоскости на угол λ, обеспечивая тем самым заточку резца на заданные углы γ. α и λ. Для обеспечения линейного, а не плоскостного контакта резца с кругом при заточке торцом шлифовального круга необходимо шлифовальную головку развернуть на уuол 1—1,5°.

Т р ехповоротные тиски (рис. 84) предназначены для заточки и доводки резцов и плоских протяжек при одной установке.

Тиски имеют поворот в трех взаимно перпендикулярных плоскостях. По шкалам Г,

В и Н производится отсчет углов поворота от 0 до 360°, цена деления шкал 1°.

Так как затачиваемая поверхность должна быть параллельна рабочей поверхности круга и направлению подачи, необходимо резец повернуть вокруг оси параллельно затачиваемой поверхности. Так как тиски не имеют такого поворота, то для совмещения затачиваемой и рабочей поверхностей круга требуется повернуть резец вокруг оси приспособления на углы ƟВ, ƟГ, ƟН.

Расчет углов поворота тисков при заданном угле заточки резца ведется по формулам, приведенным в табл. 117. Исходное положение резца для расчета показано на рис. 84.

Рис. 84. Трехповоротные тиски

Таблица 117

Формулы для расчета углов настройки тисков

Продолжение табл. 117

Приспособление для заточки червячцых фрез. Заточка производится по передней поверхности зуба шлифовальным кругом тарельчатой формы. Наибольший диаметр фрезы, который можно заточить на приспособлении, составляет 220 мм, а угол подъема винтовой спирали — от 0 до 25°.

Приспособление (рис. 85) состоит из передней и задней бабок и копирной линейки. В корпусе 1 передней бабки смонтирован шпиндель 2. На одном его конце свободно установлены шестерня 3 и втулка 4 с упором 5. На втулке 4 помещена шайба с закрепленным иа ней сменным делительным диском б. На втулке шестерни 3 закреплен кронштейн 7 с рукояткой 8, зуб которой входит в паз делительного диска.

Рис. 85. Приспособление для заточки червячных фрез

Шестерня 3 сцепляется с рейкой 9. На одном конце рейки на пальце установлен ползун 10, входящий в паз планки 11. Планка закреплена на диске 12, цапфа которого входит в выточку кронштейна 7. Диск 12 вместе с планкой 11 может быть повернут относительно кронштейна 13, причем угол поворота отсчитывается по шкале Л. После поворота положение диска 12 с планкой 11 фиксируется гайкой 14. Поворот диска 12 необходим для получения у затачиваемой фрезы требуемого угла наклона канавки, обозначенного на торце фрезы.

Угол α определяют в зависимости от продольного шага S (мм) винтовой канавки фрезы по формуле

Значения угла α в зависимости от продольного шага S приведены в табл. 118.

Таблица 118

Значения угла α поворота линейки в зависимости от продольного шага S винтовой канавки фрезы

Приспособление для заточки фрез (рис. 86) позволяет затачивать на универсально-заточных станках торцовые и дисковые фрезы диаметром до 350 мм. Заточка осуществляется по торцу и диаметру. Приспособление состоит из плиты 1, основания 3, корпуса головки 6, шпинделя 5, стержня 7, диска 8 и переходной втулки 4.

Затачиваемая фреза устанавливается на оправке в шпиндель 5 и затягивается с обратной стороны болтом. При заточке главной задней поверхности на угол а корпус головки 6 поворачивают по шкале 9 на величину угла в плане, а по шкале 2 (искаженный задний угол а) — на величину угла αуст. Величину установочного заднего угла αуст определяют по формуле

При заточке вспомогательной задней поверхности на угол α корпус 6 поворачивают по шкале 9 на угол в плане переходной режущей кромки, а по шкале 2 — на величину ауст, полученную по приведенной выше формуле (табл. 119).

Таблица 119

Значения установочного заднего угла αуст

Центровое приспособление (рис. 87, а) состоит из передней 1 и задней 2 бабок, устанавливаемых на верхнюю площадку поворотного стола суппорта станка. Передняя бабка имеет неподвижный центр и поводок, а задняя бабка — подвижной центр. Это приспособление предназначено для заточки н доводки концевого инструмента, имеющего центровые отверстия, и насадного, закрепленного на центровых оправках.

Рис. 86. Приспособление для заточки фрез: а — общий вид; б — конструкция

Универсальная головка применяется для заточки инструментов с конусными хвостовиками или инструментов, закрепляемых на консольных оправках (рис. 87, б). Головка состоит из основания 1, кронштейна 2, шпинделя 3 и корпуса 4. В шпинделе предусмотрено коническое отверстие для закрепления оправок и хвостовиков инструмента. Внутренняя часть шпинделя имеет два конуса — с одной стороны конус Морзе № 5, а с другой — конус № 7/24. На шпинделе насажен н закреплен делительный диск. Корпус головки можно устанавливать под углом в горизонтальной (ƟГ) и вертикальной (Ɵв) плоскостях.

Рис. 87. Центровое приспособление (а) и универсальная головка к заточному станку (б)

Величина угла поворота отсчитывается по шкалам Г. В, нанесенным на кронштейне и корпусе. Поворачивая шпииндель, можно по шкале Н установить затачиваемую поверхность относительно оси инструмента на угол ƟН.

С помощью центрового приспособления и универсальной головки производится заточка по передней и задним поверхностям многолезвийных инструментов. Поверхность затачиваемого зуба относительно круга устанавливается при помощи упорки, закрепленной на столе станка (для заточки прямозубого инструмента) и на шлифовальной головке (для заточки инструмента с винтовым зубом).

Величина смещения (Н) упорки определяется по формулам, приведенным в табл. 120. Величина смещения упорки устанавливается по лимбу кольца винта подъема шлифовальной головки с точностью до 0,02 мм. Если инструмент затачивают торцом чашечного круга, упорку опускают на величину Я; если инструмент затачивают периферией круга формы ПП, упорку устанавливают по высоте центров, а шлифовальный шпиндель поднимают на величину Н.

Таблица 120

Формулы для определения величины смещения (Н) упорки

Продолжение табл. 120

Смотрите также

spravochnik-tehnologa.ru

Инструменты и приспособления

В зависимости от сплава, твердости, угла затачивания и других технологических деталей, необходимо подобрать инструмент для заточки резцов. У каждого приспособления есть свои преимущества и недостатки.

Мусаты

Действенный инструмент, который представляет собой металлический стержень с рубчиком. Обработка ведется при помощи рукоятки.

Точильные бруски

Еще один вариант ручной обработки. Для заточки резцов при помощи точильных брусков потребуется сноровка, которая приобретается лишь с опытом. Резец необходимо приложить к детали и провести по ней от 10 раз.

Механические точилки

Автоматизированный способ заточки. Для начала нужно выставить входные параметры и в зависимости от них активно действовать инструментом.

Электрические точилки или заточный станок

Это наиболее универсальный и простой метод заточный станок удобно использовать, внешне он напоминает металлический брус с отверстиями разных размеров.

Наждачный, алмазный круг

Широко применяется алмазный круг, поскольку он обеспечивает высокую чистоту режущих поверхностей. Также с применением алмазных кругов увеличивается ресурс работы заточных резцов – количество возможных переточек возрастает на 20-30%.

Наждачный, алмазный круг для заточки резцов

Заточка токарных резцов – это обработка рабочей поверхности, которая заключается в придании необходимой формы и угла новому или затупившемуся инструменту.

Алмазный круг для заточки резцов

По окончании заточки проводят процедуру доводки, во время которой инструмент заостряется и окончательно зачищается рабочая поверхность.

Заточка токарных резцов и ее виды

Геометрические особенности отрезного резца по дереву или металлу предопределили его наиболее уязвимый режущий инструмент. Но несмотря на это, их широко применяют на практике. Процесс изготовления деталей на станках, прежде всего, предполагает нарезку заготовок до нужного размера.

Затачивание отрезного резца должно проходить аккуратно, чтобы не повредить режущую часть инструмента.

На больших металлообрабатывающих заводах всегда есть заточники. Кроме того масштабное производство включает наличие расточных станков для придания резцам рабочего состояния. В маленьких мастерских делают это самостоятельно.

Подробные схемы и инструкции, как это сделать своими руками

Мастер должен знать полный технологический процесс, чтобы правильно производить заточку инструмента своими руками.

Технологический процесс

Технологический процесс включает в себя несколько основных моментов:

- Заднюю поверхность обрабатывают под углом равным заднему углу державки.

- На втором этапе происходит обработка самой режущей поверхности.

- Угол заточки должен быть на пару градусов больше, чем задний угол резания на пару градусов.

- Уже на третьем этапе формируется задний угол.

После доводки следует шлифовка, как финальный этап заточки.

Проведение доводки

Доводку следует проводить по выбранной методике. Основные моменты:

- резцы не погружают в воду, поскольку они могут сломаться;

- при доводке обязательно подавать воду для охлаждения;

- сначала обрабатывают заднюю грань, затем главную и вспомогательную.

Шлифовка

Шлифовку проводят с использованием наждачного круга. Оптимальный вариант – мелкозернистая модель.

Что потребуется для проведения работ

Рассмотрим, какие материалы и приспособления понадобятся в первую очередь для того, чтобы изготовить самодельные резцы для токарного станка по дереву:

| Заточной станок | Подойдет и компактный вариант для домашнего использования, главное – чтобы на нем был качественный абразивный круг, а для выполнения заточки некоторых вариантов изделий желательно иметь заточные диски разной конфигурации. |

| Заготовки под резцы | Для этих целей необходимо использовать твердые марки стали, чаще всего встречается вариант Р6М5. Домашние мастера зачастую приспосабливают старые напильники, метчики и другие подручные элементы (обоймы от подшипников и т.д.). |

| Деревянные ручки | Для того, чтобы было удобно работать с инструментом, необходимо оборудовать их ручкой, которую можно изготовить все на том же токарном станке, а можно приобрести несколько штук в готовом виде. Они есть в продаже в любом хозяйственном магазине, и их цена достаточно демократична. |

Важно! При проведении работ следует использовать защитные приспособления: перчатки и очки. Также следует использовать одежду, закрывающую все открытые участки, чтобы искры не стали причиной ожога.

Вращающийся абразивный круг представляет повышенную опасность, проводите работы осторожно и не спеша

Техника безопасности

Каждый мастер, работающий на токарном станке, должен уметь проводить заточку резцов своими руками. Важно только соблюдать правила техники безопасности. Для этого необходимо использовать защитное оборудование для лица. Прикасаться к станку, резцу разрешено только после полного остывания.

Заточка резцов для станка – один из наиболее важных технологических процессов, который должен уметь выполнять любой квалифицированный токарь. Детали процесса зависят от вида резца, выполняемых работ и степени износа.

как правильно заточить резцы для токарного станка: разновидности кругов, углы заточки

Заточка резца заключается в придании формы и необходимого угла рабочей поверхности. Затачивают новые или затупившиеся инструменты. После заточки проводится доводка, во время которой инструменту придается острота, окончательно зачищаются рабочие поверхности.

Виды заточки

различные виды резцов по металлу

Большие металлообрабатывающие заводы специально содержат штат заточников и специальные станки для приведения резцов в рабочее состояние. Сотрудникам маленьких мастерских приходится делать это самостоятельно.

Провести заточку можно несколькими способами:

- абразивным (на шлифовальных кругах);

- химико-механическим (металл обрабатывают особыми составами);

- с помощью специальных устройств.

Абразивную заточку можно провести на заточном, токарном станке или вручную на шлифовальном бруске. Вручную очень сложно качественно заточить инструмент с соблюдением нужных углов. Осложняется процесс тем, что металл нагревается и теряет свои свойства. Поэтому результат напрямую зависит от умений токаря и его знания углов заточки.

Твердосплавные инструменты затачивают на зеленом карборунде. Резцы из различных типов стали обрабатывают шлифовальными кругами из корунда средней твердости. Первичную обработку проводят оселками с абразивом 36-46, финальную — 60-80. Перед установкой круга на токарный станок необходимо проверить целостность. Во время работы он может расколоться и поранить рабочего,а так же испортить угол заточки.

Химико-механический метод очень эффективен и быстр, обеспечивает чистую, гладкую поверхность, предупреждает формирование сколов и трещин. Применяется для затачивания крупных твердосплавных резцов. Их обрабатывают раствором медного купороса. Реактив формирует тонкий защитный слой, который смывается абразивными зернами, присутствующими в растворе. Процесс происходит в станке, оборудованном емкостью с подвижным шлифовальником. Закрепленный резец двигается возвратно-поступательно и с давлением около 0,15 кг на кв. сантиметр прижимается к абразивной поверхности.

На специализированных станках заточка резцов проводится белыми кругами из электрокорунда (быстрорежущие инструменты), зеленых из карбида кремния (твердосплавные), алмазных (для доводки).

Процесс заточки

заточка резца на шлифовальном круге

Первой затачивают основную заднюю поверхность, потом вспомогательную заднюю поверхность, переднюю поверхность и затем радиус закругления конца. По окончании работы углы заточки сверяются с шаблоном.

Чтобы кромка получилась ровной и гладкой, инструмент нужно постоянно двигать вдоль шлифовальной поверхности. При такой работе круг дольше служит и изнашивается равномерно.

Обрабатывать инструмент можно всухую или с постоянным водяным охлаждением. Поток воды должен быть достаточным и непрерывным. Если инструмент затачивается всухую, не нужно периодически поливать его, окунать в емкость с водой. Это вызывает растрескивание поверхности и разрушение рабочей кромки.

Ручная доводка проводится:

- оселком мелкой зернистости с использованием технического масла керосина или — инструментов из различных видов стали;

- кругом из меди с использованием пасты из карбида бора и технического масла.

Доводят исключительно режущие поверхности инструмента с шириной кромки до 3 миллиметров. Эффективнее доводить резцы на станке с оселком из чугуна. Процедура проста и не требует больших временных затрат, но значительно продлевает срок эксплуатации и продуктивность инструмента. Важно соблюдать необходимые углы!

Видеоролики о затачивании резцов разных видов:

Подробные схемы и инструкции по заточке

stanokgid.ru

Доводка инструмента

После заточки необходима последовательная притирка рабочих поверхностей в том же порядка, как производилась заточка. При доводке необходимо удалить все шероховатости и отполировать поверхность до зеркального блеска. Чем чище поверхность, тем ниже трение при точении и выше стойкость инструмента.

Доводка осуществляется с помощью абразивных паст карбида бора на вращающемся чугунном диске (не более 2 м/с). Может использоваться паста ГОИ или другие специальные материалы для полировки. Для полировки паста наносится на диск. Далее, при вращении диска, резец прижимается и зерна абразивной пасты сглаживают имеющиеся шероховатости. Таким образом, полностью восстанавливается геометрия и первоначальная чистота рабочей поверхности резца, обеспечивается его пригодность к дальнейшей эксплуатации.

Порядок и особенности

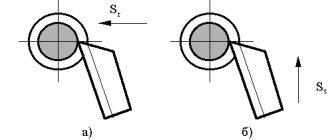

В зависимости от характера износа и конструкции оснастки производится заточка по передней, задней или обеим поверхностям. На рисунке ниже указаны все поверхности токарного резца

Для стандартных резцов, как правило, применяется заточка по всем режущим поверхностям. При незначительном износе восстанавливается геометрия только задней поверхности. Оснастка для многорезцовых станков восстанавливается только по задней поверхности, фасонная – только по передней.

Стандартный порядок заточки:

- Основная задняя поверхность.

- Вспомогательная задняя поверхность.

- Передняя поверхность.

- Радиус закругления конца.

Параметры заточки задней поверхности указаны на рисунке ниже

На рисунке (а) указана задняя поверхность с одной плоскостью заточки, на рисунке (б) – с несколькими. При напайке твердосплавных пластин задняя поверхность имеет три плоскости:

- по фаске высотой не меньше чем 1,5 мм под углом а;

- по оставшейся высоте под углом а+3°;

- по державке под углом а+5°.

Заточка передней поверхности твердосплавных резцов имеет гораздо большее количество разновидностей (см. рис. ниже).

Основные формы:

- Плоская с положительным передним углом (а).

- Плоская с отрицательным углом (б).

- Криволинейная с отрицательным углом (в).

- Плоская с отрицательным углом для черновой обработки (г).

- Криволинейные с отрицательным углом для нержавеющих сталей (д), и других материалов (е)

В процессе заточки необходимо чтобы режущая кромка обрабатываемого инструмента располагалась на линии центра заточного станка или ниже не более чем на 3-5 мм. Направление вращения круга должно обеспечить прижим пластинки к державке, т. е. идти на пластинку. В процессе работы желательна непрерывная подача охлаждающей жидкости. При периодическом охлаждении возможно перенапряжение структуры материала и появление микротрещин.

При заточке необходим легкий нажим и постоянное перемещение вдоль поверхности круга для формирования ровной поверхности. После завершения заточки геометрия инструмента проверяется с помощью шаблонов или специальных приборов.