Огромное количество предметов бытового и промышленного назначения, которые мы используем ежедневно, изготовлено на станках с числовым программным управлением.

Тандем вычислительной машины и обрабатывающего центра позволил сделать серийное и массовое производство более точным и одновременно снизить себестоимость его продуктов. Система ЧПУ современного станка представляет собой сложный программно-аппаратный комплекс, отвечающий за синхронность работы всех его исполнительных механизмов.

Автоматизированное управление вывело производственное оборудование на качественно новый уровень. Система управления ЧПУ в случае отдельно взятого станка позволяет значительно расширить его производственные возможности: увеличить сортамент выпускаемой продукции, повысить сложность обработки.

Ни один станочник не сможет контролировать одновременное перемещение по трем осям, а также поворот и наклон шпиндельной головки. Полностью автоматизированное управление справляется с этой задачей без труда. Оно позволяет строить сложные технологические линии, выполняющие полный цикл операций «заготовка — готовое изделие», на базе одного универсального станка или нескольких единиц оборудования.

Пройти тест

Ремонт, обслуживание и модернизация металлорежущего оборудования

Вне зависимости от своей конструкции и типа оборудование для резки и обработки металлов подлежит регулярному профилактическому обслуживанию и ремонту.

Ремонт металлорежущего оборудования можно разделить на несколько разновидностей:

- текущий.

Устранение небольших поломок силами специалистов на производстве, без привлечения сторонних организаций и с минимальными перебоями в работе; - средний.

Стандартные мероприятия, которые направлены на замену основных и вспомогательных функциональных блоков. Ремонтосложность металлорежущего оборудования определяется типом станка, его конструкцией. В зависимости от этого критерия работы могут осуществляться как непосредственно на рабочем месте, так и в специально отведенных для этого помещениях (мастерских); - капитальный.

Самый сложный и трудоемкий вид ремонта, который требует присутствия специалистов (мастеров от организации-производителя оборудования, которые прошли специальную подготовку). При капитальном ремонте производится полная замена изношенных частей оборудования для его полноценной бесперебойной работы в дальнейшем.

Нормы на ремонт металлорежущего оборудования приведены в ГОСТах и в сопроводительных документах к ним. В зависимости от типа и разновидности станков нормативы могут незначительно отличаться.

Для успешного выполнения поставленных задач и организации безотказной работы проводится не только регулярное техническое обслуживание металлорежущего оборудования, но и комплекс мероприятий по его модернизации.

Большое количество производителей постарались сделать свою продукцию унифицированной, заложив в ее конструкцию возможность усовершенствования.

Модернизация металлорежущего оборудования – это неотъемлемая процедура на любом современно предприятии. В большинстве случаев речь идет о станках с ЧПУ. Специальные обслуживающие организации занимаются различными видами ремонта и модернизацией оборудования.

Его величество компьютер нуждается в программе

В отличие от стандартного персонального компьютера, который является универсальным устройством для обработки информации и способен работать с любыми данными, представленными в цифровом виде, микропроцессор, используемый в конструкции многих станков с ЧПУ, — устройство специализированное. Он не содержит ничего лишнего, и весь набор его функций предназначен для выполнения главной задачи – контроля состояния всех исполнительных органов станка и управления их работой по специальной программе. Чтобы управлять особо сложными современными станками, применяют более производительные и многозадачные устройства – промышленные компьютеры.

Одной из самых важных характеристик, которая позволяет судить о производительности и технических возможностях станка и управляющей его работой системы, является количество «осей». Иначе говоря, — каналов взаимодействия с объектом, управляемых параметров. Однако в любом случает, независимо от того, микропроцессор какого уровня сложности и архитектуры установлен в данном управляющем контроллере, для его работы нужна предварительно подготовленная программа. В которой должны быть точно и последовательно описаны все действия механизмов станка ЧПУ, необходимые для изготовления или обработки требуемой детали.

При работе станков с ЧПУ используется два вида программ:

● Системные (служебные) программы, которые хранятся в ПЗУ (постоянном запоминающем устройстве системы). Они обеспечивают начальный этап работы контроллера после включения, отвечают за настройку станка и всей системы ЧПУ, ее способность понимать команды оператора и взаимодействовать с внешними устройствами.

● Управляющие – внешние программы. Содержат набор команд и инструкций для исполнительных органов станка. Управляющие программы (УП) в контроллер может пошагово вводить оператор, возможен ввод с внешних носителей информации, а в современных системах программы могут поступать прямо с компьютеров разработчиков ПО через компьютерную сеть предприятия.

Заменив человека, который до наступления эры станков с ЧПУ сам успешно справлялся с изготовлением нужных деталей, программируемый блок управления, он же – контроллер, должен обеспечить требуемый результат, пошагово включая и выключая механизмы передвижения стола, заготовки и инструментального магазина, меняя режимы вращения или скорость поступательного движения заготовки. В результате выполнения программы должна быть получена деталь, полностью соответствующая заданию по размерам и чистоте обработки поверхностей.

Компании, которые стояли у истоков разработки и производства систем CNC, на первом этапе программировали свои станки при помощи собственных, специально разработанных команд. Если бы при таком подходе на производство попали станки с ЧПУ от разных производителей, подготовка программ для их работы была бы трудно выполнимой задачей. Чтобы попытаться обеспечить программную и техническую совместимость оборудования различных брендов, язык создания программ для станков с ЧПУ был унифицирован.

Базовым управляющим кодом для подготовки программ стал набор команд, разработанный специалистами компании Electronic Industries Alliance в 60-е годы прошлого столетия. Это так называемый язык «G» и «M» кодов, который чаще называют просто G-кодом (G-code). Принятые в этом языке обозначения подготовительных и основных функций начинаются с латинской буквы «G», а обозначение дополнительных – технологических команд – с буквы «M».

Типы производимых операций на металлорежущем оборудовании

Это один из основных критериев, по которому можно определить, для каких целей предназначено оборудование и какой вид процессов оно выполняет.

Наибольшее распространение получили следующие разновидности металлорежущих машин:

- ленточнопильные;

- токарные (винторезные, с ЧПУ или автоматические линии);

- фрезерные (вертикальные, горизонтальные, универсальные);

- сверлильные (радиального или вертикального типа);

- зубообрабатывающие;

- шлифовальные;

- заточные.

Внутри каждой категории существует деление по принципу универсальности и степени автоматизации.

В зависимости от конфигурации режущего инструмента такое оборудование может отличаться по внешнему виду и функциональности.

Современное металлорежущее оборудование на выставке

Узнать больше информации о современных моделях профильного оборудования можно на выставке «Металлообработка»

, которая будет проходить на территории ЦВК «Экспоцентр».

Поставка металлорежущего оборудования – один из ключевых вопросов, который будет освещаться в рамках мероприятия.

Благодаря международному уровню выставки в ней примут участие ведущие производители из разных стран мира.

У отечественных предпринимателей появится уникальная возможность пообщаться с представителями поставщиков напрямую, обсудить планы и перспективы дальнейшего сотрудничества, а также специфические вопросы – аренда металлорежущего оборудования, ремонт, гарантийное и постгарантийное обслуживание, модернизация и прочее.

Кузнечно-прессовое оборудованиеСварочное оборудованиеСовременное сварочное оборудование

Подсистема обратной связи

Главные элементы подсистемы обратной связи — датчики, функционирующие как измерительная система. Они контролируют положение и скорость работы ножа. Блок управления принимает сигналы и создает новые, основываясь на исчислении разницы между настоящими и заданными параметрами.

Справка : Главная задача системы обратной связи заключается в обеспечении УС информацией о настоящем положении исполнительного элемента устройства и о скорости, с которой функционируют двигатели.

Системы управления АЛ

Завершает и объединяет в одно целое конструкцию автоматической линии система управления, которая вместе с комплексом механизмов рабочих и холостых ходов является обязательной составной частью автоматической машины, выполняющей заданный технологический процесс без участия человека Система управления определяет характер взаимодействия управляемых рабочих органов автоматической машины и объединяет:

- систему управления всеми движениями и очередностью работы основных и вспомогательных механизмов;

- системы блокирования и сигнализации, обеспечивающие безаварийность работы основных и вспомогательных механизмов;

- систему регулирования, служащую для подналадки станков и инструментов;

- систему контроля, служащую для анализа результатов обработки

В системах управления АЛ применяют электрические, гидравлические и пневматические устройства связи, которые делятся:

- на внешние (обеспечивают согласование работы независимых друг от друга участков АЛ);

- внутренние (цепи управления, обеспечивающие последовательную работу отдельных механизмов станков, входящих в АЛ);

- промежуточные (обеспечивают согласованную работу отдельных станков какого-либо участка АЛ);

- вспомогательные (согласовывают работу отдельных агрегатов с другими системами управления).

Внешние и вспомогательные связи почти всегда бывают электрическими, а промежуточные — комбинированными (электромеханическими, электрогидравлическими или электропневматиче- скими) . Внутренние связи обеспечиваются разными устройствами: механическими, электрическими, пневматическими, гидравлическими или их комбинацией. На автоматических линиях управление последовательностью фаз работы агрегатов, в зависимости от назначения и состава оборудования, размера линии, а также длительности цикла ее работы, бывает централизованным, децентрализованным или смешанным.

Система управления автоматической линии включает программоноситель, считывающее устройство, устройство ввода программы, передаточно-преобразующее устройство, исполнительное устройство, систему обратной связи. Основными программоносителями, от которых поступают команды управления АЛ, являются:

- передвижные упоры (например, в АЛ применяются силовые столы, на верхнюю плоскость которых устанавливаются шпиндельные узлы с самостоятельным приводом вращения — фрезерные, расточные, револьверные бабки Включение различных этапов цикла стола происходит по команде, поступающей от конечного выключателя после нажатия на него упора);

- распределительные валы с кулачками (например, при включении в АЛ многошпиндельных или одношпиндельных токарных автоматов, управляемых от одного или двух распределительных валов — при включении в АЛ специализированных станков);

- копиры (например, те же гидрокопировальные токарные полуавтоматы);

- перфоленты, компакт-диски, флэш-карты.

Управление каждого отдельного станка обязательно согласуется с общим управлением АЛ.

Подсистема управления ЧПУ

Центральная часть системы ЧПУ — подсистема управления. Она способна читать управляющую программу и отдавать команды разным аппаратам станка на выполнение определенного вида работ. Также она взаимодействует с человеком и позволяет оператору контролировать обработку.

Открытая

Открытые системы управления имеют аппаратную начинку, которая почти такая же, как и у домашнего компьютера. Их достоинство заключается в доступности и дешевизне электронных элементов, многие из которых можно купить в простом компьютерном магазине. Но надежность таких систем ниже, чем у закрытых.

Закрытая

Закрытые системы управления имеют свои алгоритмы и цикл работы, а также свою логику. У таких систем есть одно важное достоинство: они обладают высокой надежностью, так как все их элементы прошли тестирование на совместимость. Минус системы в том, что невозможно самостоятельно обновить систему ПО и редактировать ее настройки.

Принципы выбора

При выборе металлорежущего станка нужно учитывать некоторые факторы:

- Систему управления.

- Габариты, вес установки.

- Возможность выполнять одну или несколько технологических операций.

Преимущества и недостатки

У металлорежущего оборудование есть ряд сильных, слабых сторон. Преимущества:

- Автоматизация рабочего процесса при наличии ЧПУ.

- Высокая точность обработки металла.

- Высокая производительность.

- Надежность, долговечность.

Недостатки:

- Необходимость установки системы охлаждения.

- Трудности починки.

- Наличие опыта в настройке ЧПУ.

Важно внимательно следить за рабочим процессом, чтобы снизить риск получения травмы, браковки детали. Точность резки металла

Точность резки металла

Производители и стоимость

Среди производителей металлорежущих станков выделяют:

- Калибр — Россия.

- Энергомаш — Россия.

- Jet — Россия.

Цена зависит от типа, размера, производительности, наличия дополнительных функций, системы управления. Стоимость стандартного промышленного металлорежущего оборудования начинается от 500 000 рублей.

Что такое автоматические линии

Назначение автоматических линий (АЛ), как и любого другого оборудования, сводится к повышению производительности и увеличению прибыли. В данном случае эффективность достигается за счет многоинструментной и многопозиционной обработки деталей, сокращения доли живого труда, т. е. концентрации производства, полной автоматизации вспомогательных процессов и резкого уменьшения количества обслуживающего персонала.

Автоматические линии — это ряд автоматически управляемых станков, транспортных и контрольных механизмов, работающих по заданному технологическому процессу и представляющих собой единую систему, предназначенную для массовой обработки устойчивых по конструкции изделий АЛ используются преимущественно в массовом производстве разных отраслей промышленности, а в машиностроении они выполняют широкую номенклатуру операций: сверлильно-расточные, резьбонарезные, фрезерные, шлифовальные, токарные, зуборезные, кузнечно-прессовые, литейные, сварочные, термические, окрасочные, гальванические и др.

Впервые металлорежущие станки были соединены передающим устройством на английской в 19231924 гг. при изготовлении блоков цилиндров для автомобильных двигателей. Линия выполняла 53 операции и обрабатывала 15 блоков в час Линия обслуживалась 21 оператором, но управлялась она с помощью рычагов и поэтому была ненадежной в эксплуатации В 1928 г. построила завод в Милуоки (США), на котором было полностью автоматизировано производство автомобильных рам Изготовление рам начиналось с получения стальной полосы, которая сначала проходила через контрольную позицию, где проверялась и выправлялась. Затем по мере продвижения по автоматической станочной линии полоса резалась, гнулась, пробивалась и прессовалась, приобретая различные формы, необходимые для различных частей шасси. Так же автоматически все части собирались и клепались, затем собранные рамы обрабатывались металлическими щетками и протирались для последующей окраски. На линии, обслуживаемой 120 рабочими, главным образом наладчиками и ремонтниками, ежедневно производилось около 10 тысяч рам Таким образом, на каждую раму затрачивалось 16 человеко-минут.

В 1929 г. (США) создала автоматическую систему на базе агрегатных станков для обработки блока цилиндров машины. Автоматическая линия, созданная (Канада) на основе агрегатных станков, имела главный пульт централизованного дистанционного управления При этом у каждого станка (блока) была своя панель управления. Таким образом, впервые была создана единая сблокированная автоматическая система машин.

В Советском Союзе станочная линия впервые была создана в 1939-1940 гг. на Сталинградском тракторном заводе. Она состояла из 5 станков, соединенных конвейерами, и предназначалась для обработки роликовых втулок для гусеничных тракторов Первая поточная автоматическая линия была построена на базе модернизированных станков ручного управления.

Во время Второй мировой войны и в послевоенные годы автоматические станочные линии агрегатных станков получили большое распространение на советских машиностроительных заводах В 1946 г. ЭНИМС и создали автоматическую линию станков для обработки блоков двигателей тракторов.

В этом же году была создана линия для обработки головки двигателя трактора ХТЗ. В 1947 г. созданы четыре автоматические линии для обработки блоков двигателей грузовых автомобилей ЗИЛ-150. Одна из четырех линий состояла из 8 станков типа А291, А306 и имела 8 рабочих позиций, 224 шпинделя, а также 20 электродвигателей. Управление автоматической линией производилось с центрального пульта, снабженного световой сигнализацией Протяженность линии 17,2 м С этого времени началось быстрое внедрение автоматических линий в СССР.

В конце 1955 г. на Первом государственном подшипниковом заводе (ГПЗ-1) был создан и в 1956 г. вошел в строй цех, оборудованный двумя автоматическими линиями по производству шариковых и роликовых подшипников. На линии полностью автоматизированы все операции механической и термической обработки колец, контроля, сборки, антикоррозийной обработки, упаковки изделий и удаления стружки (рис. 1). Благодаря внедрению автоматических линий производственный цикл изготовления подшипников сократился в 4-5 раз, а выработка на одного рабочего повысилась в 2 раза.

Рис. 1. Цех-автомат на ГПЗ-1

Уровни автоматизации

По уровню автоматизации металлообрабатывающие станки делятся на такие типы:

- Ручное оборудование. Всеми механизмами управляет человек.

- Полуавтоматы. В таких станках половина механизмов работает автоматически, а другая требует настройки и управления мастером.

- Автоматы. Оборудование, которое может работать самостоятельно. Оператору изначально следует задать алгоритм для подвижных механизмов.

- Станки с ЧПУ. Полностью автоматизированные конструкции, для работы которых требуется составить программу. В соответствии с ней будут двигаться механизмы и рабочие части станка.

Самыми популярными считаются машины, оборудованные системами ЧПУ. Числовое программное управление состоит из нескольких ключевых элементов:

- Консоль — через неё оператор задаёт программу, по которой будет происходить производственный процесс. Помимо автоматической работы, на консоли есть пульт для ручного управления.

- Контроллер — механизм, который производит расчёт будущих движений подвижных механизмов и элементов станка. Контроллер представляет собой мощный микропроцессор, которые управляет всеми механизмами.

Чтобы оператор видел какую программу он задаёт, в системе ЧПУ присутствует экран. На нём отображаются алгоритмы, размеры обрабатываемой заготовки, возможные ошибки и погрешности.

Автоматизация металлообработки

Принцип работы CNC

Функционирование ЧПУ станка осуществляется в следующей последовательности:

- Для начала программа по обработке деталей вводится в блок управления устройства.

- В нем осуществляется весь процесс обработки данных, он готовит все команды движения и посылает их в систему привода.

- Привод осуществляет контроль движения и скорость блоков изделия.

- Система обратной связи запоминает данные о местонахождении и скорости передвижения осей и направляет сигнал в блок управления.

- В БУС происходит сравнение сигналов обратной связи с начальными и если есть ошибки, то он их исправляет и направляет в механизм исполнения новые сигналы, чтобы скорректировать процесс.

- Пульт управления с экраном применяется для просмотра команд оператором.

Классификация автоматических линий

Учитывая широкое применение АЛ в промышленности, их классифицируют по разным свойствам: по типу оборудования, расположению оборудования, типу связи между станками, способу транспортирования обрабатываемых деталей АЛ делят на жесткие (синхронные) и гибкие (асинхронные), сквозные и несквозные, ветвящиеся и неветвящиеся.

По типу оборудования различают автоматические линии, скомпонованные из специально построенных для данной АЛ, универсальных или специализированных станков Два последних типа перед встраиванием в линию должны быть модернизированы и автоматизированы.

По расположению оборудования АЛ делятся:

- на линейные, кольцевые, прямоугольные, зигзагообразные, z-образные;

- на однопоточные и многопоточные;

- с зависимыми и независимыми потоками;

- с поперечным, продольным и угловым расположением основного технологического оборудования.

Большинство компоновок имеет незамкнутую структуру, обеспечивающую более удобный доступ для обслуживания и ремонта.

По типу связей между станками АЛ делятся:

- на жесткие (синхронные). Такая межоперационная связь характеризуется отсутствием межоперационных заделов. Заготовки загружаются, обрабатываются, разгружаются и передвигаются от станка к станку одновременно или через кратные промежутки времени, в случае остановки любого устройства вся линия останавливается;

- нежесткие (асинхронные) . Межоперационные связи обеспечиваются наличием межоперационных заделов, размещаемых в накопителях или транспортной системе. Это дает возможность при выходе из строя любого станка работу остальных станков до истощения межоперационных заделов не останавливать

По способу транспортирования обрабатываемых деталей АЛ бывают:

- со сквозным транспортированием через рабочую зону станков — применяется в основном при обработке корпусных деталей на агрегатных станках;

- с верхним транспортированием заготовок — применяется при обработке зубчатых колес, фланцев, валов и других деталей;

- с боковым (фронтальным) транспортированием — примеряется при обработке коленчатых и распределительных валов, гильз, крупных колец;

- с роторным транспортированием — применяется на роторных АЛ, где обработка и транспортирование полностью или частично совмещены

АЛ можно разделить по способу перемещения обрабатываемых деталей с позиции на позицию:

- на спутниковые (для обработки сложных по форме деталей, которые трудно или невозможно транспортировать и закреплять в автоматическом режиме с помощью механических устройств);

- бесспутниковые (для обработки деталей, имеющих развитые базовые поверхности, гарантирующие их надежную и точную установку на транспортере и в зажимном приспособлении).

Конструкция станков, входящих в состав линий (как специально построенных для данной АЛ, так и универсальных или специализированных), при встраивании в АЛ не претерпевает существенных изменений. Доработке подвергается только система управления (работу каждого отдельного станка надо согласовать с работой всей линии), а станок снабжается устройством автоматической загрузки заготовки с транспортера. Оборудование АЛ, помимо станков, включает транспортные системы и системы управления.

Способы программирования станков с ЧПУ

Существует два основных способа программирования ЧПУ: оперативный (ручной) и при помощи независимой управляющей программы. Первый способ позволяет оператору вручную непосредственно при помощи органов управления ввести нужную программу для обработки детали, внести необходимые корректировки или выполнить отладку работы механизмов. Он отличается простотой и отсутствием необходимости применения компьютеров и специального программного обеспечения. Однако он не подходит для реализации сложных технологических процессов.

К преимуществам оперативного управления станков относятся:

- пошаговый контроль за изготовлением детали;

- простота программирования;

- отсутствие необходимости привлечения высококвалифицированных программистов.

Программирование с использованием управляющей программы является наиболее востребованным, так как позволяет ускорить набор множества стандартных процедур обработки, провести их отладку и корректность работы. Такой способ управления подходит для предприятий, на которых производятся сложные детали, требующие проведения нескольких последовательных или одновременных циклов обработки в едином техпроцессе.

К основным преимуществам управления станками при помощи управляющей программы относятся:

- значительная экономия времени, требуемая на перепрограммирование;

- простота программирования множества однотипных станков;

- возможность внесения правок в программу и проверки правильности её исполнения до запуска на ЧПУ.

Общая классификация

Классификация металлорежущих станков осуществляется по разным факторам. Это разделения по весу, габаритам, типу, классу точности, степени автоматизации, универсальности. О каждой их групп нужно поговорить более подробно.

Классификация по типам

По типу оборудования выделяется 9 видов установок:

- Токарные станки. Занимают примерно 30% от общей массы металлорежущих устройств. Заготовка зажимается в специальном зажиме. Процесс разрезания начинается после установки резцов, которые снимают слой металла под воздействием вращения.

- Расточный, сверлильные агрегаты. Занимают 20% от общей массы станков. Детали закрепляются на рабочем столе. Резание происходит за счет вращения шпинделя с со сверлом, зажатым в патроне.

- Заточные, шлифовальные, полировальные машины. Занимают 20% от общей массы установок по резанию металлов. Резание металла происходит за счет вращения абразивного материала, которые соприкасается с рабочей поверхностью. От величины абразива зависит скорость обработки.

- Устройства для физико-химического резания заготовок. Наименее распространенное оборудование.

- Аппараты для обработки резьбы, зубцов. Занимают 6% от массы. Используются для нарезания резьбы, изготовления, заточки шестерней.

- Долбежные, протяжные, строгальные машины. Занимают 4% от массы металлорежущего оборудования.

- Фрезерные станки. Занимают 15 % от общей массы. Обработка металлических заготовок происходит благодаря вращению фрез разной формы.

- Разрезные установки. Используются для разделения арматуры, профилей, уголков.

- Машины для выполнения различных операций, связанных с резанием.

Классификация по универсальности

Отдельное разделение металлорежущих станков — по их универсальности. Выделяется две группы:

- Установки узконаправленного профиля. Используются для выполнения одной определенной технологической операции.

- Универсальные агрегаты. Представляют собой крупногабаритные конструкции, которые предназначены для выполнения различных технологических операций.

Классификация по степени точности

По точности металлорежущие машины бывают нескольких видов, каждый из которых имеет свою маркировку:

- Повышенная — обозначается буквой П.

- Нормальное — обозначение Н.

- Высокая — обозначается буквой В.

- Особо высокая — обозначение А.

- Наиболее высокая точность — обозначается буквой С.

Чтобы использовать агрегаты с маркировкой В, А, С, требуется заранее подготовить помещение. В нем должен поддерживаться постоянный температурный режим, уровень влажности.

Классификация по степени автоматизации

По степени автоматизации выделяют такие типы металлорежущих станков:

- Модели с ручным управлением. Рабочему нужно убирать, подготавливать заготовки, настраивать все подвижные элементы самостоятельно, координировать рабочий процесс.

- Полуавтоматические машины. Рабочему требуется менять детали самостоятельно, включать, выключать подвижные механизмы.

- Автоматы — агрегаты, которые выполняют обработку заготовок самостоятельно. Используются при серийном производстве.

- Оборудование с ЧПУ. Оператор задает требуемый алгоритм через программу. Подвижные механизмы работают самостоятельно, подбирают оптимальные режимы, загружают, выгружают детали.

Станки с ЧПУ постепенно вытесняют другие установки, благодаря высокой точности обработки, повышенной производительности.

Металлорежущий автоматический станок

Классификация по массе

Промышленные металлорежущие машины разделяются по массе. Выделяют:

- Легкие — конструкции весят до 1000 кг.

- Средние — масса начинается от 1 тонны, заканчивается 10 тоннами.

- Крупные — масса от 16 до 30 тонн.

- Тяжелые — масса от 30 до 100 тонн.

- Сверхтяжелые — конструкции весят более 100 тонн.

Обозначения указываются в техническом паспорте.

Немного истории

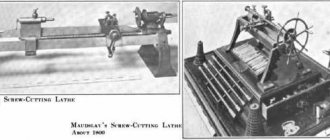

Однако современный этап истории станков с ЧПУ начался лишь спустя полтора столетия после изобретения Жаккара, в Соединенных Штатах Америки. После окончания второй мировой войны, в конце 40-х годов, Джон Пэрсонс — сын владельца компании Parsons Incorporated, попытался управлять станком при помощи специальной программы, которая вводилась с перфокарт. Какого-либо положительного результата Пэрсонс не достиг, поэтому обратился за помощью к специалистам в Массачусетский технологический институт.

Улучшать представленную их вниманию конструкцию сотрудники институтской лаборатории сервомеханики не стали, и про Пэрсонса быстро забыли. А про его идеи – нет. Создав собственную конструкцию, они инициировали покупку институтом компании, которая выпускала фрезерные станки. После чего руководство Массачусетского технологического института заключило контракт с Военно-воздушными силами США. В контракте шла речь о создании высокопроизводительных станков нового типа для обработки пропеллеров фрезерованием.

Управление работой фрезерного станка, который собрали сотрудники лаборатории в 1952 году, производилось по программе, считываемой с перфоленты. Эта конструкция оказалась слишком сложной, и желаемый результат достигнут не был. Однако история получила огласку, сведения о новой разработке попали в печать и вызвали большой интерес конкурентов. Свои разработки в данном направлении одновременно начали несколько известных фирм.

Наибольшего успеха добились конструкторы компании BendixCorporation. Выпущенное компанией Bendix NC-устройство c 1955 года пошло в серию и уже реально применялось для управления работой фрезерных станков. Новинка приживалась трудно, но благодаря заинтересованности и финансовой помощи военного ведомства, за два года было выпущено более 120 станков ЧПУ, которые существенно повысили производительность труда и точность выполнения станочных работ.

Уже тогда были отмечены бесспорные преимущества NC-системы числового управления станками: существенный прирост производительности труда и значительно более высокая точность обработки поверхностей. Но по-настоящему революционные изменения в области станков с ЧПУ состоялись, когда в качестве «умного» модуля, управляющего работой станков, были использованы специально разработанные микропроцессоры и микроконтроллеры. Технический термин «CNC», которым стали обозначать эти системы за рубежом, является аббревиатурой английских слов ComputerNumericalControl.

Лекции по МРС.doc

7

Станочные модули и гибкие системы

^ Станочные модули и их основные подсистемыГибкий производственный модульлинейнуюПараллельнаякруговой^ Гибкие производственные системы Гибкой производственной системой ^ Гибкая автоматизированная линияавтоматизации^ Гибким автоматизированным участком^ Гибким автоматизированным цехом^ Понятие гибкости ГПСгибкостимашиннаямаршрутная^ Гибкие производственные модули (ГПМ)^ Гибкие станочные системынарезание резьбы

Системы управления

Основные понятия

- ^ Формообразующие устройства – рабочие органы станка, связанные с формообразованием изделий и процессами позиционирования, т.е. передвигают заготовку (или инструмент) по программируемым координатам во время обработки или перед обработкой. Отличительным свойством данной группы является то, что траекторию и путь движения можно изменять в зависимости от вводимой программы.

- ^ Манипулирующие устройства – предназначены для выполнения постоянных команд, связанных с автоматическим циклом работы оборудования. Они изменяют режимы резания, направления и скорости перемещения механизмов станка, управляют охлаждением, сменяют режущий инструмент или заготовку, закрепляют их, транспортируют и складируют. Момент ввода в действие и последовательность их работы могут быть различными. Это определяется программой цикловой автоматики.

- ^ Вспомогательные устройства – обслуживают процесс обработки, например, обеспечивают автоматическую сборку отходов, смазывание станка, отсос тумана и пыли, работу гидро – и пневмосистемы и др. Обычно они имеют автономную систему управления. Наиболее важными и сложными по своему управлению являются первая и частично вторая группа устройств.

Позиционированиемавтоматическим цикломАлгоритмом^ Система автоматического управленияПрограмма управленияпрограммоносителем^ Классификация систем автоматического управления и их сравнительный анализсамоприспосабливающихсясамонастраивающихсясамоорганизующихсясамообучающихсяНепрерывныеДискретной^ Системы управления с РВ, их принцип работы и классификация^ Системы управления группы 1 с РВ^ Системы управления группы 2 с РВ^ Системы управления группы 3 с РВ^ Особенности расчета и проектирования системуправления с РВ^ Системы циклового программного управления^ Станки с ЦПУ^ Следящие системы автоматического управления^ Следящие копировальные системыуправленияМеханические копировальные системы.^ Электрические следящие копировальные системы^ Электрокопировальный фрезерный полуавтомат мод. 6441Б^ Электроконтактные копировальные системы.^ Графические следящие копировальные системымодели 1722^ Электрогидравлические копировальные системы^ Фотокопировальные системыСистемы числового программного управления

Основные принципы числового программного управленияПервыйВторым^ Классификация систем ЧПУ Исходя из технологических задач управления обработкой^ Позиционные системы ЧПУ^ Контурные системы ЧПУфрезерные станки^ Комбинированные системы ЧПУ^ II. По наличию обратной связиЗамкнутыеРазомкнутые^ III. Классификация в зависимости от уровня электронной техникикласса NCкласса SNCкласса CNCкласса HNCкласса DNC^ Типовая структурная схема системы ЧПУ^ Блок ввода и считывания информации^ Блок памяти.^ Блок интерполяции.^ Блок управления приводами подачи.^ Блок скоростей подач^ Пульт управления и индикации.^ Блок коррекции программы^ Блок постоянных циклов^ Блок технологических команд^ Блок питания^ Датчики обратной связи (ДОС)^ Общие принципы кодирования программы^ Унитарный код.^ Десятичная система счисления^ Двоичная система счисленияДвоично-десятичая система счисления.^ Международный код ISO – 7bit 7

Поиск по сайту:

СИСТЕМЫ ЧИСЛОВОГО ПРОГРАММНОГО УПРАВЛЕНИЯ СТАНКАМИ

СИСТЕМЫ ЧИСЛОВОГО ПРОГРАММНОГО УПРАВЛЕНИЯ СТАНКАМИ

Структура систем ЧПУ

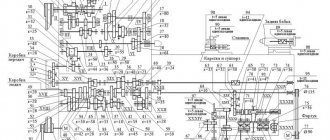

В общем виде структуру комплекса «Станок с ЧПУ» можно представить в виде трех блоков, каждый из которых выполняет свою задачу: управляющая программа (УП), устройство ЧПУ (УЧПУ) и собственно станок (рис.1.1).

Рис. 1.1. Функциональная схема управления станком с ЧПУ

^ КОМПЛЕКС «СТАНОК С ЧПУ»

Все блоки комплекса работают взаимосвязано в единой структуре. Управляющая программа

содержит укрупненное кодированное описание всех стадий геометрического и технологического образования изделия. Это описание не должно допускать двусмысленных трактований. В устройстве ЧПУ управляющая информация в соответствии с УП транслируется, а затем используется в вычислительном цикле. Результатом является формирование оперативных команд в реальном масштабе машинного времени станка.

Станок

является основным потребителем управляющей информации, исполнительной частью, объектом управления, а в конструктивном отношении — несущей конструкцией, на которой смонтированы механизмы с автоматическим управлением, приспособленные к приему оперативных команд от УЧПУ. К числу подобных механизмов относятся, прежде всего, те, которые непосредственно участвуют в геометрическом формообразовании изделия. В зависимости от числа координат движений, задаваемых механизмами подачи, складывается система координат обработки. Система координат может быть плоская, пространственная трехмерная, пространственная многомерная. Функциональность реальной системы ЧПУ (СЧПУ) определяется степенью реализации целого ряда функций при управлении оборудованием. Рассмотрим краткую характеристику этих функций.

^ Ввод и хранение системного программного обеспечения(СПО). К СПО относят совокупность программ, отражающих алгоритмы функционирования конкретного объекта. В УЧПУ низших классов СПО заложено конструктивно и не может быть изменено, и УЧПУ может управлять лишь данным объектом (например, только станками токарной группы с двумя координатами). В многоцелевых системах, обеспечивающих управление широким классом объектов, при настройке СЧПУ для решения определенного круга задач СПО вводится извне. Это необходимо, поскольку у разных объектов существуют различия в алгоритмах формообразования по числу координат управления, скоростям и ускорениям движения инструмента. Разнообразие типов приводов и состава технологических команд объектов ведет к различиям в количестве и характере сигналов обмена.

В автономных многоцелевых устройствах управления СПО вводится с перфоленты, с дискеты, с компакт-диска (CD), а в автоматизированных устройствах (в составе АСУ ТП, ГАП,) — по каналу связи с ЭВМ верхнего уровня. Естественно, что СПО хранится в памяти системы до тех пор, пока не меняется объект управления. При замене объекта управления (например, вместо токарного станка к СЧПУ подключается промышленный робот) необходим ввод в СЧПУ новых программ (СПО), которые определили бы алгоритмы функционирования этого нового объекта.

Необходимо различать СПО и управляющие программы: СПО остается неизменным для данного объекта управления, а УП изменяются при изготовлении разных деталей на одном и том же объекте. В многоцелевых СЧПУ память для хранения СПО должна быть энергонезависимой, т.е. сохранять информацию при пропадании напряжения питающей сети.

^ Ввод и хранение УП.Управляющая программа может вводиться в СЧПУ с пульта управления, с дискеты или по каналам связи с ЭВМ высшего уровня. Память для хранения УП, которая обычно представляется в коде ИСО, должна быть энергонезависимой. В СЧПУ высших классов УП обычно вводится сразу и целиком и запоминается в оперативной памяти системы. Мощные компьютерные УЧПУ позволяют записывать и хранить большое количество УП в памяти своей ЭВМ.

^ Интерпретация кадра.Управляющая программа состоит из составных частей — кадров. Отработка очередного кадра требует проведения ряда предварительных процедур, называемых интерпретацией кадра. Для непрерывности контурного управления процедуры интерпретации i

1-го кадра должны быть реализованы во время управления объектом по

i

-му кадру. Иначе говоря, система управления должна быть готова к немедленной (без перерывов на чтение и распознавание кадров) выдаче команд управления в соответствии с командами последующего кадра после исполнения команд, заложенных в кадре текущем.

Интерполяция.СЧПУ должна обеспечить с требуемой точностью автоматическое получение (расчет) координат промежуточных точек траектории движения элементов управляемого объекта по координатам крайних точек и заданной функции интерполяции.

^ Управление приводами подач.Сложность управления зависит от типа привода. В общем случае задача сводится к организации цифровых позиционных следящих систем для каждой координаты. На вход такой системы поступают коды (код), соответствующие результатам интерполяции. Этим кодам должно отвечать положение по координате (линейное или угловое) перемещающегося объекта. Определение действительного положения перемещающегося объекта и сообщение о нем в систему управления осуществляются датчиками обратной связи. Кроме управления в режиме движения по заданной траектории необходима организация и некоторых вспомогательных режимов: согласование системы управления приводами с истинным положением датчиков обратной связи, установка системы приводов в фиксированный нуль станка, контроль выхода за допустимые значения координат, автоматический выход приводов в режим торможения по определенным законам и др.

^ Управление приводом главного движения.Управление предусматривает включение и отключение привода, стабилизацию скорости, а в некоторых случаях — управление углом поворота как дополнительной координатой.

^ Логическое управление.Это управление технологическими узлами дискретного действия, входные сигналы которых производят операции типа «включить», «отключить», а выходные фиксируют состояния «включено», «отключено». В последнее время появились УЧПУ высочайшего уровня, обладающие свойствами нестандартной логики, своего рода высоким интеллектуальным уровнем.

^ Коррекция на размеры инструмента.Коррекция УП на длину инструмента сводится к параллельному переносу координат, т.е. смещению. Учет фактического радиуса инструмента сводится к формированию такой траектории, которая является эквидистантной запрограммированной. В ряде УЧПУ высокого уровня возможна коррекция и учет в УП до 15 различных параметров инструмента.

^ Реализация циклов.Выделение повторяющихся (стандартных) участков программы, называемых циклами, является эффективным методом сокращения УП. Так называемые фиксированные циклы характерны для определенных технологических операций (сверления, зенкерования, растачивания, нарезания резьбы и т. п.) и встречаются при изготовлении многих изделий. При разработке УП фиксированные циклы указываются в программе, а их отработка ведется в соответствии с определенной подпрограммой, заложенной в память СЧПУ системой программного обеспечения или конструктивной схемой. В УЧПУ высокого уровня в памяти управляющей ЭВМ может храниться, а, следовательно, может быть оперативно использовано до 500 стандартных циклов и подпрограмм.

Программные технологические циклы соответствуют повторяющимся участкам данной обрабатываемой детали. Эти циклы в определенных СЧПУ также могут быть выделены и занесены в оперативную память СЧПУ, а при повторениях в соответствии с командами УП реализовываться с вызовом их из оперативной памяти.

^ Смена инструмента.Эта функция характерна для многоинструментальных и многоцелевых станков. Задача смены инструмента в общем случае имеет две фазы: поиск гнезда магазина с требуемым инструментом и замену отработавшего инструмента на новый. В ГАП со складом инструментов имеются сложные системы автоматического снабжения (замены) инструментов магазинов станков.

^ Коррекция погрешностей механических и измерительныхустройств. Любой конкретный агрегат механообработки (т.е. объект управления) можно аттестовать с помощью измерительных средств достаточно высокого класса точности. Результаты такой аттестации в виде таблиц погрешностей (внутришаговая ошибка, накопленная ошибка, люфты, температурные погрешности) заносятся в память СЧПУ. При работе системы текущие показания датчиков агрегатов корректируются данными из таблиц погрешностей. Системы высокого уровня имеют встроенные контрольно-измерительные комплексы, контролирующие основные параметры станка в так называемом фоновом режиме. Результаты контроля тотчас же используются для проведения необходимых коррекций.

^ Адаптивное управление обработкой.Для осуществления такого управления необходимая информация получается от специально установленных датчиков, с помощью которых измеряют момент сопротивления резанию или составляющие сил резания, мощность привода главного движения, вибрацию, температуру, износ инструмента и др. Чаще всего адаптация осуществляется изменением контурной скорости или скорости привода главного движения.

^ Накопление статистической информации.К статистической информации относятся фиксация текущего времени и времени работы системы и ее отдельных узлов, определение коэффициента загрузки оборудования, учет изготовленной продукции, фиксация ее отдельных параметров и т.д.

^ Автоматический встроенный контроль. Организация такого контроля в зоне обработки особенно актуальна для ГАП. Непрерывный контроль по формируемым размерам обрабатываемого изделия — одна из основных задач повышения качеств обработки.

^ Дополнительные функции. К дополнительным функциям можно отнести следующие: обмен информацией с ЭВМ верхнего уровня, согласованное управление оборудованием технологического модуля, управление элементами автоматической транспортно-складской системы, управление внешними устройствами, связь с оператором, техническую диагностику технологического оборудования и самой системы ЧПУ, оптимизацию отдельных режимов и циклов технологического процесса и др.

^ ИНФОРМАЦИОННАЯ СТРУКТУРА СЧПУ СТАНКАМИ

К СЧПУ относят средства, участвующие в выработке по заданной программе управляющих воздействий на исполнительные органы станка и другие механизмы, средства внесения и управляющее воздействие внешних и адаптивных поправок, а также средства диагностики и контроля работоспособности СЧПУ и станка при изготовлении детали. СЧПУ станком должна включать: технические средства; программное обеспечение (для программируемых СЧПУ); эксплуатационную документацию.

К техническим средствам СЧПУ относятся: вычислительно-логическая часть (включая запоминающие устройства различного типа для программируемых систем); средства формирования воздействий на исполнительные органы станка (приводы подач и главного движения, исполнительные аппараты электроавтоматики и др.); средства связи с источниками информации о состоянии управляемого объекта (измерительными преобразователями различных видов, устройствами контроля, адаптации, диагностики и др.); средства, обеспечивающие взаимодействие с внешними системами и периферийными устройствами (каналы связи с ЭВМ высшего ранга и др.). Технические средства,

входящие в состав СЧПУ, обычно конструктивно оформляются в виде

автономного устройства

— УЧПУ.

Основными классификационными признаками СЧПУ являются уровень сложности управляемого оборудования и число осей, связанных решением единой интерполяционной задачи во времени. По этому признаку СЧПУ станками подразделяют на следующие группы:

- СЧПУ с прямоугольным формообразованием по одной оси координат;

- СЧПУ с контурным формообразованием при ограниченном составе функций по двум или трем осям координат (информационным каналам);

- СЧПУ срасширенными функциональными возможностями для оснащения многоцелевых станков и станков со сложным объемным формообразованием по четырем—пяти осям координат (информационным каналам);

- СЧПУ с расширенными функциональными возможностями, включая специальные задачи управления, для оснащения тяжелых и уникальных станков и станочных модулей по 10—12 осям координат (информационным каналам).

Сложность структуры СЧПУ определяется по информационным признакам и оценивается числом и характером информационных каналов, используемых при работе системы. В связи с тем, что информационное назначение устройств и их элементов, входящих в СЧПУ, различно, их относят к различным иерархическим рангам. Обычно СЧПУ станками имеет двух- или трехранговую структуру, обеспечивая при этом выходы на более высокие ранги для работы в качестве компонентов ГПС, автоматизированных линий, участков и других производственных комплексов.

При структурно-информационном анализе СЧПУ принято определенное распределение уровней и информационных каналов.

Уровень 0-го ранга — это совокупность таких факторов, как температура, качество материалов, данные контрольно-измерительной аппаратуры и др.

Уровень 1-го ранга — это преобразователи, формирующие информацию каналов:

— по положению исполнительных органов станка,

— по технологическим и размерным параметрам, характеризующим состояние технологической системы;

- по параметрам возмущений, вносимых в технологическую систему;

- по точности детали, обрабатываемой на станке;

- по замене приспособлений, инструмента и готовности станка;

- по наблюдению за правильным ходом процесса резания и регистрации возникающих неполадок, а также выработке способов их устранения.

Уровень 2-го ранга — это совокупность исполнительных регулируемых приводов и исполнительных механизмов станка:

основных, осуществляющих программное перемещение исполнительных органов,

вспомогательных, выполняющих различного рода технологические команды, в том числе при помощи робота

дополнительных, предназначенных для подналадочных и корректирующих перемещений.

Уровень 3-го ранга — уровень технических средств СЧПУ.

Уровни 4-го и более высоких рангов выходят за пределы СЧПУ и станка. К уровню 4-го ранга относится, например, внешняя ЭВМ.

В наиболее общем случае СЧПУ металлорежущими станками имеют трехранговую структуру.

Классификация устройств ЧПУ

К УЧПУ сходятся все нити управления автоматическими механизмами станка. Конструктивно УЧПУ выполнено как автономный электронный агрегат, имеющий устройство ввода УП, вычислительную часть, электрический канал связи с автоматическими механизмами станка.

Внешний вид УЧПУ во многом определен панелью управления, с которой осуществляется выбор одного из следующих режимов управления станком: ручной, наладка, полуавтоматический, автоматический; производится исправление программы в период ее отладки, вводится коррекция, ведется контроль за выполнением команд и наблюдение за правильной работой станка и самого устройства ЧПУ и др. Панель управления (пульт) УЧПУ, в свою очередь, определяется системой программирования, принятой для данного устройства, характерными признаками принятой системы программного управления, классом СЧПУ.

В соответствии с международной классификацией все УЧПУ по уровню технических возможностей делятся на следующие основные классы: NC (Numerical Control); SNC(Stored Numerical Control); CNC (Computer Numerical Control); DNC (Direct Numerical Control); HNC (Handled Numerical Control); VNC (Voise Numerical Control).

Структурно-информационный анализ этих систем достаточно сложен, хотя позволяет выделить в них наличие определенных функциональных элементов и информационных каналов. Классификация для реальных УЧПУ также является условной, поскольку реализация функций ЧПУ может быть такой, что реальный вариант системы управления представляет собой синтез отдельных признаков систем разных классов. Особенно это относится к УЧПУ с признаками класса DNC

, которые реализуются как системы классов

DNC-NC, DNC-SNC, DNC-CNC

и др. к УЧПУ класса

CNC

, которые реализуются как системы

VNC, CNC-HNC

и др.

СИСТЕМЫ КЛАССОВ NC

И

SNC

Станки, оснащенные УЧПУ классов NC

и

SNC

, в настоящее время еще имеются в практике предприятий, но выпуск систем этих классов уже прекращен. Это наиболее простые системы управления с ограниченным числом информационных каналов. В составе этих систем отсутствует оперативная ЭВМ, и весь поток информации обычно замыкается на уровне 3-го ранга. Внешним признаком УЧПУ классов

NC

и

SNC

является способ считывания и отработки УП.

^ Системы класса NC

.

В системах класса NC

принято покадровое чтение перфоленты на протяжении цикла обработки каждой заготовки. Системы класса

NC

работают в следующем режиме. После включения станка и УЧПУ читаются первый и второй кадры программы. Как только заканчивается их чтение, станок начинает выполнять команды первого кадра. В это время информация второго кадра программы находится в запоминающем устройстве УЧПУ. После выполнения первого кадра станок начинает отрабатывать второй кадр, который для этого выводится из запоминающего устройства. В процессе отработки станком второго кадра система читает третий кадр программы, который вводится в освободившееся от информации второго кадра запоминающее устройство, и т.д.

Основным недостатком рассмотренного режима работы является то, что для обработки каждой следующей заготовки из партии системе ЧПУ приходится вновь читать все кадры перфоленты, в процессе такого чтения нередко возникают сбои из-за недостаточно надежной работы считывающих устройств УЧПУ. В результате отдельные детали из партии могут оказаться бракованными. Кроме того, при таком режиме работы перфолента быстро изнашивается и загрязняется, что еще более увеличивает вероятность сбоев при чтении. Наконец, если в кадре записаны действия, которые станок выполняет очень быстро, то УЧПУ за это время может не успеть прочитать следующий кадр, что также ведет к сбоям.

В настоящее время УЧПУ класса ^ NC

уже не выпускаются.

Системы класса SNC

.

Эти системы сохраняют все свойства систем класса NC

, но отличаются от них увеличенным объемом памяти. Системы класса

SNC

позволяют прочитать все кадры программы и разместить информацию в запоминающем устройстве большой емкости. Перфолента читается только один раз перед обработкой всей партии одинаковых деталей и поэтому мало изнашивается. Все заготовки обрабатываются по сигналам из запоминающего устройства, что резко уменьшает вероятность сбоев, а, следовательно, и брак деталей. В настоящее время УЧПУ класса

SNC

уже не выпускаются. Однако схема работы этих систем является очень показательной и определяет существо программного управления. При работе станка, управляемого системой NC или

SNC

, кодированная программа вводится на перфоленте. Кроме того, отдельные команды могут быть введены с пульта управления УЧПУ или с панели управления станком. Информация с перфоленты через блоки ввода и декодирования поступает в память. При работе станка в автоматическом режиме команды программы, обработанные интерполятором, через блоки управления поступают к приводам. Скорость приводов регулируется по данным системы обратной связи, а перемещения для приводов подач — по данным путевых датчиков перемещения ПД СИСТЕМЫ КЛАССОВ

CNC, DNC, HNC

Развитие вычислительной техники, уменьшение габаритов ее элементов, расширение функциональных возможностей позволило создать УЧПУ на базе ЭВМ, установив, мощную вычислительную технику прямо к станку в производственные цеха. Новые системе совместили функции управления станком и решение почти всех задач подготовки УП.

^ Системы класса CNC

Основу УЧПУ класса CNC

составляют:

- компьютер, запрограммированный на выполнение функций числового программного управления,

- блоки связи с координатными приводами, блоки выдачи технологических команд в требуемой логической последовательности,

- системные органы управления и индикации,

- каналы обмена данными с центральной ЭВМ верхнего уровня.

В системах класса CNC

возможно в период эксплуатации изменять и корректировать как УП обработки детали, так и программы функционирования самой системы в целях максимального учета особенностей данного станка. Каждая из выполняемых функций обеспечивается своим комплексом подпрограмм. Подпрограммы увязываются общей координирующей программой-диспетчером, осуществляющей гибкое взаимодействие всех блоков системы.

Программный комплекс системы управления может быть построен по модульному принципу. Основные модули у такой системы:

- программа управления загрузкой УП, включая подпрограммы ввода и расшифровки кадра;

- программа управления станком, включающая подпрограмму управления координатными перемещениями и подпрограмму выполнения технологических команд.

Программа управления координатными перемещениями состоит из блоков интерполяции, задания скорости, управления быстрым ходом, а эти блоки, в свою очередь, включают следующие модули:

- программу подготовки данных;

- организующую программу-диспетчер;

- драйверы — стандартные операторы для работы с внешними устройствами.

В запоминающее устройство системы CNC

УП может быть введена полностью не только с дискеты или по каналу внешней связи, но и отдельными кадрами — вручную с пульта УЧПУ. В кадрах программы могут записываться не только команды на задания отдельных движений рабочих органов, но и команды, задающие целые группы движений, называемые постоянными циклами, которые хранятся в запоминающем устройстве СПУ. Ряд систем имеет библиотеку типовых программ, встроенную САП и т.д. Это приводит к резкому уменьшению числа кадров УП, к сокращению сроков ее подготовки и повышению надежности работы станка.

Системы класса ^ CNC

позволяют достаточно просто выполнять врежиме диалога доработку и отладку УП и их редактирование, используя ручной ввод информации и вывод ее на дисплей, а также получить отредактированную и отработанную программу на магнитном диске (дискете) и т.п. В процессе работы допускаются самые различные виды коррекций.

Достоинства систем класса CNC

:

низкая стоимость,

малые габариты,

высокая надежность,

многие УЧПУ этого класса имеют математическое обеспечение, с помощью которого можно учитывать и автоматически корректировать постоянные погрешности станка и тем самым влиять на совокупность причин, определяющих точность обработки,

использование систем контроля и диагностики повышает надежность и работоспособность станков с УЧПУ класса ^ CNC

.

Некоторые УЧПУ класса CNC

имеют специальные тест-программы для проверки работоспособности всех структурных частей системы. Эти тест-программы отрабатываются при каждом включении устройства, и в случае исправности всех частей возникает сигнал готовности системы к работе. В процессе работы станка и УЧПУ тест-программы частями отрабатываются в так называемом фоновом режиме, не мешая отработке основной УП. В случае появления неисправности на табло световой индикации возникает ее код, затем с помощью кода по таблице определяются место и причина неисправности. Кроме того, система определяет ошибки, связанные с неправильной эксплуатацией устройства или с превышением параметров теплового режима, позволяет найти напряжение для питания и другие параметры.

Неотъемлемой частью УЧПУ класса CNC

является обширная встроенная память, которая может быть использована в качестве архива УП.

Весьма важным средством оптимизации связи процессорного УЧПУ и станка является введение в память параметров или констант станка. С помощью этих констант могут быть автоматически учтены ограничения на зону обработки, заданы требования к динамике конкретных приводов, сформированы фазовые траектории разгонов и торможений, учтены конкретные особенности коробок скоростей, приводов подач, скомпенсированы систематические погрешности этих передач и др.

Реальное представление УЧПУ класса CNC высокого уровня предполагает наличие двух пультов — панель оператора и станочный пульт, совмещение блоков ЧПУ с программируемым контроллером, раздельного типа системы управления приводами подач и шпинделя. Система отличается простым программированием и пользовательским комфортом, обеспечивает все виды функций современного УЧПУ, усиленную систем коррекции по компенсации люфта, ошибок измерительной системы, ошибок хода винта, ошибок УП, имеет набор стандартных циклов для программирования, универсальный интерфейс и т.п.

^ Системы класса DNC

Системами класса DNC

можно управлять непосредственно по приводам от центральной ЭВМ, минуя считывающее устройство станка. Однако наличие ЭВМ не означает, что необходимость в УЧПУ у станков полностью отпадает. В одном из наиболее распространенных вариантов систем

DNC

каждый вид оборудования на участке сохраняет свои УЧПУ классов

NC, SNC, CNC

. Нормальным для такого участка является режим работы с управлением от ЭВМ, но в условиях временного выхода из строя ЭВМ такой участок сохраняет работоспособность, поскольку каждый вид оборудования может работать с помощью дискеты, подготовленной заранее на случай аварийной ситуации.

В функции DNC

входит управление и другим оборудованием автоматизированного участка, например автоматизированным складом, транспортной системой и промышленными роботами, а также решение некоторых организационно-экономических задач планирования и диспетчирования работы участка. Составной частью программно-математического обеспечения

DNC

может быть специализированная система автоматизации подготовки УП. Редактирование УП в

DNC

возможно на внешней ЭВМ, на которой ведется автоматизированная подготовка УП, на ЭВМ, управляющей группой станков, и на ЭВМ, встроенной в УЧПУ конкретного станка. Во всех случаях подготовленные и отредактированные УП для оборудования участка хранятся в памяти ЭВМ управляющей группой станков, откуда они передаются на станки по каналам связи.

^ Системы класса НNC

Оперативные УЧПУ класса HNC

позволяют ручной ввод программ в электронную память ЭВМ УЧПУ непосредственно прямо с ее пульта. Программа, состоящая из достаточно большого числа кадров, легко набирается и исправляется с помощью клавиш или переключателей на пульте УЧПУ. После отладки она фиксируется до окончания обработки партии одинаковых заготовок. Первоначально УЧПУ класса

HNC

, имея упрощенную схему, в ряде случаев не обладали возможностью внесения коррекций, буферной памятью и другими элементами.

Современные УЧПУ класса ^ HNC

построены на базе лучших УЧПУ класса

CNC

, лишь формально отличаясь от последних отсутствием устройств для ввода УП с перфолент. Но УЧПУ класса

HNC

имеют входное устройство для подключения внешних устройств. Новейшие модели УЧПУ класса

HNC

имеют повышенный объем памяти встроенной микроЭВМ. Подобные устройства позволяют вести программирование с пульта УЧПУ в режиме диалога и при использовании большого архива стандартных подпрограмм хранящихся в памяти встроенной микроЭВМ. Эти подпрограммы по команде с пульта вызываются на экран дисплея, на экране высвечиваются как схема обработки, так и текст с перечнем необходимых данных для ввода в УЧПУ по выбранной подпрограмме.

УЧПУ классов CNC, DNC, HNC обеспечивают также автоматический выбор инструмента из имеющихся в наличии в магазине станка, определяют режимы обработки выбранным инструментом для деталей из различных материалов, находят оптимальную последовательность операций и т. д. В общем случае такие системы позволяют вести подготовку УП непосредственно у станка по чертежу детали без каких-либо особых предварительных работ технологического характера. Это, естественно, накладывает повышенные требования на профессиональную подготовленность оператора станка с ЧПУ. Ряд УЧПУ рассматриваемого класса позволяют вести программирование параллельно с работой станка по ранее отработанной и хранящейся в памяти УЧПУ программе, что исключает простои станков.

УЧПУ классов CNC, DNC, HNC

относятся к устройствам с переменной структурой. Основные алгоритмы работы этих устройств задаются программно и могут изменяться для различных условий, что позволяет уменьшить число модификаций УЧПУ, ускорить их освоение, в том числе УЧПУ с самоподнастраивающимися алгоритмами. УЧПУ этих классов имеют структуру ЭВМ и обладают характерными признаками вычислительной машины. Для работы УЧПУ должно быть соответствующим образом запрограммировано. Для этого подобные системы имеют специальное программно-математическое обеспечение, представляющее собой комплекс алгоритмов переработки информации, поступающей в виде УП. Математическое обеспечение может вводиться в систему через устройство ввода, как и основная УП. Тогда система ЧПУ относится к классу свободно программируемых. В иных случаях математическое обеспечение закладывается в постоянную память системы на стадии ее изготовления. Однако во всех случаях существуют возможности для изменения, дополнения, обогащения этого математического обеспечения, поэтому подобные УЧПУ обладают большой гибкостью и способностью к функциональному наращиванию.

Возможности современных УЧПУ классов CNC, DNC, HNC

безграничны и определены лишь возможностями использованных в них ЭВМ.

Системы класса VNC

УЧПУ класса VNC позволяют вводить информацию непосредственно голосом. Принятая информация преобразуется в УП и затем в виде графики и текста отображается на дисплее, чем обеспечивается визуальный контроль введенных данных, их корректировка и отработка. Особенно активно речевой ввод информации внедряется в робототехнику; В системах управления роботами используют два метода преобразования речевых сигналов в команды: «синтез по правилам» или «синтез по образцам».

В первом случае речевой ввод реализуется только при наличии хранящихся в памяти пульта оператора правил. Здесь трудно получить высокое качество из-за ограниченной емкости памяти и сложности программ составления речевых сообщений. Система содержит запоминающее устройство для хранения кодов текста сообщений, преобразователь текста и синтезатор. Преобразователь текста переводит звуковые сигналы текста в фонетические символы и осуществляет синтаксический анализ. Полученные символы используются как кодовые знаки для организации программы управления.

При методе «синтез по образцам» в основе синтезатора лежит линейная модель речеобразования на базе генераторов основного тока, линейного фильтра и модели изучения. Это расширяет объем команд речевого ввода.

Однако УЧПУ класса VNC

пока еще не получили распространение в промышленности, но, вероятно, вближайшем будущем будут представлены широко как наиболее совершенные конструкции, обеспечивающие сервисные возможности высочайшего уровня.

^ NEURO-FUZZY (HEЙPO-ФAЗЗИ) СИСТЕМЫ УПРАВЛЕНИЯ

Начало работ с компьютерными нейронными сетями относится к 40-м годам, однако только современные компьютерные технологии открыли путь к их коммерческому использованию. В настоящее время над созданием нейронных сетей различного назначения трудится множество фирм, но пока лишь некоторые сумели осуществить внедрения NEURO-FUZZY

систем управления в практику производства. По общему убеждению этим системам принадлежит будущее.

Компьютерные нейронные сети — это специальный тип компьютеров, в той или иной степени имитирующих мыслительные процессы мозга. В этих компьютерах данным организуются подобно нейронам мозга в сети смногоуровневыми связями. Эти системы достаточно просто решают не только обычные типовые задачи, но главным образом неожиданно возникшие в процессе обработки не стандартные, не типовые задачи, решение которых требует не стандартной логики, т.е. определенного интеллекта. Нейронные сети решают задачи, которые обычному быстродействующему компьютеру совершенно не по силам.

^ Нейро-фаззи ЧПУ-генераторы W

(фирма

SODICK Co.Ltd

., Япония) — первая в мире промышленная система управления с искусственным интеллектом на основе компьютерной нейронной сети. Система используется для управления электороэрозионными координатно-прошивочными станками. В нейро-фаззи кроме компьютерной нейронной сети входит также система фаззи-управления или управления по нечетким множествам с использованием экспертной фаззи-логики.

Система обеспечивает полностью автоматизированное управление электроэрозионной обработкой, обеспечивая оптимальные ее условия и режимы. Программирование обработки ведется в диалоге оператор — УЧПУ, при котором оператор лишь отвечает на графически иллюстрированные и интуитивно понятные вопросы машины (рис. 1.2).

Для задания исходных данных не требуется таблиц режимов и инструкций, оператор вводит минимум данных, и система сама автоматов чески рассчитывает режимы и условия работы станка. При этом от позиционирования и до конца обработки не нужны коды ЧПУ, а также особый опыт работы на данном оборудовании.

Рис. 1.2. Блок-схема Нейро-фаззи ЧПУ-генератора W Фаззи-контроль режимов и хода обработки с мгновенной реакцией на любые отклонения оптимизирует процесс до максимума производительности и эффективности. Система нейрообучения автоматически корректирует результаты и добивается требуемого качества и производительности. Опыт самообучения применяется системой в последующих обработках, поскольку система запоминает то, что она делает. Система не требует длительного времени для освоения, на станках с такими системами даже неопытный оператор работает быстрее и эффективнее, чем квалифицированный на станке с обычными системами ЧПУ.

ЗАДАЧИ УПРАВЛЕНИЯ

Программируемые контроллеры

Контроллер – это специализированный аппарат, дооснащенный терминалом в виде персонального компьютера. Возрастание мощности и уровня сервиса персонального компьютера позволяет объединить терминал, программатор и собственно контроллер в рамках единой компьютерной системы с дополнительным модулем ввода-вывода сигналов электроавтоматики.

Существует прообраз, который называют системой ^ РСС (Personal Computer Controller

– персональный программируемый контроллер). Развитие

РСС

идет в следующих направлениях:

- использование однокомпьютерного варианта с системой Windows;

- увеличение числа функций интерфейса оператора за счет многорежимного управлении и применения встроенных инструментальных систем программирования;

- поддержание в реальном времени динамических графических моделей управляемого объекта;

- применение визуального программирования электроавтоматики (например по типу графического языка HighGraph

фирмы

Siemens

).

Основная задача контроллера состоит в одновременном выполнении нескольких команд и параллельной обработке внешних сигналов. Каждый процесс контроллера, который нуждается в выделении отдельного потока, выполняется в рамках основного процесса. Процессорное время, выделяемое операционной системой основному процессору, должно быть разделено между потоками. Процессорное время выделяется потокам отдельными квантами. В каждом кванте может реализовываться только один поток. Все потоки разделены на группы по приоритетам – чем меньше время реакции на внешнее воздействие, тем выше приоритет поток

Маркировка станков

Краткие обозначения, состоящие из букв и цифр, указывают на разные технические характеристики, предназначение, производителя агрегатов. Маркировки делятся на две группы:

- Маркировка машин серийного производства. Первая цифра указывает на группу, вторая на тип. Буква, идущая после первых двух цифр, указывает на модернизацию конструкции. Далее обозначается эксплуатационный параметр двумя цифрами. После него указывается тип ЧПУ одной буквой с цифрой. Последняя буква с цифрой обозначают вычислительное устройство ЧПУ.

- Маркировка специализированных установок. Первые две буквы обозначают сокращенное название производителя. После него указывается основной эксплуатационный параметр тремя цифрами. Далее обозначается модификация буквой. Последние буква с цифрой указывают на вычислительное устройство ЧПУ.

После таких маркировок могут добавлять отдельные обозначения, которые указывают на технические характеристики. Более точную расшифровку можно найти в таблицах, присутствующих в интернете.