Токарная обработка — самая распространенная технология изготовления различных деталей и изделий, при которой с заготовок снимаются слои металла различной величины. Этот процесс выполняется на специальных станках.

В этой статье мы расскажем обо всех особенностях токарной обработки металла. Вы узнаете:

- на каких станках происходит токарная обработка металла;

- какие изделия изготавливают по этой технологии;

- какие операции выполняются;

- какие инструменты для этого используют;

- какие особенности имеет токарная обработка металла;

- как предупредить возникновение брака.

Обработка металла на токарных станках

Токарные станки применяют для единичного, мелкосерийного, серийного и массового производства следующих деталей и изделий.

- Втулки.

- Валы различных конфигураций.

- Гайки.

- Зубчатые колеса.

- Муфты.

- Кольца.

- Шкивы и пр.

Фотография №1: токарная обработка металла

Виды токарной обработки металла

Существуют следующие виды токарных станков.

- Токарно-винторезные. Это самая распространенная группа токарных станков. На них чаще всего обрабатывают тела вращения для:

- придания деталям конусности;

нарезания резьбы;

- обработки наружных цилиндрических поверхностей;

- сверления, зенкерования и развертывания отверстий;

- накатывания рифлений;

- обработки торцов и уступов;

- вытачивания канавок;

- отрезания частей;

- нарезания наружных и внутренних резьб.

Изображение №1: основные виды токарной обработки металла

Фотография №2: токарно-винторезный станок

Технология токарной обработки металла

Основной принцип технологии токарной обработки металла заключается в следующем. Подаваемый инструмент врезается своей режущей кромкой в поверхность заготовки. Слой металла снимается и преобразуется в стружку. Расскажем о ее видах.

- Ступенчатая. Формируется при обработке заготовок из алюминиевых сплавов и сталей средней твердости на средних скоростях.

- Стружка надлома. Формируется при токарной обработке материалов с невысокой пластичностью.

- Элементная. Такая стружка образуется при токарной обработке твердых и маловязких металлов.

- Слитая. Формируется при высокоскоростной токарной обработке заготовок из мягких материалов. К ним относятся мягкая сталь, свинец, олово, медь, сплавы на их основе, а также полимеры.

Изображение №2: виды стружки, формирующейся при токарной обработке металла

Основной инструмент для обработки металла на токарных станках

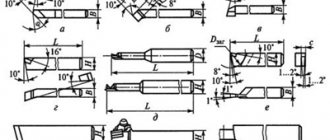

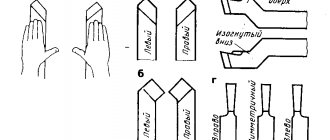

Для обработки металла на токарных станках чаще всего используют резцы. Опишем кратко самые распространенные их разновидности.

- Прямые проходные токарные резцы. Применяются для обработки наружных поверхностей заготовок. Наибольшее распространение получили три размера державок.

- 20*20 мм.

25*16 мм.

- 32*20 мм.

Фотография №3: прямые проходные токарные резцы

Фотография №4: резьбовой резец для нарезания наружной резьбы.

Резцы, предназначенные для нарезания внутренних резьб имеют изогнутую форму.

Фотография №5: резьбовые резцы для нарезания внутренних резьб

Фотография №6: отрезные токарные резцы

- У резцов, предназначенных для обработки глухих отверстий, этот угол равен 95°.

Фотография №7: расточные резцы, предназначенные для обработки глухих отверстий

У токарных расточных резцов, предназначенных для обработки сквозных отверстий — 60°.

Фотография №8: расточные резцы, предназначенные для обработки сквозных отверстий

Фотография №9: отогнутый подрезной резец

Фотография №10: упорный проходной резец

Фотография №11: отогнутые проходные токарные резцы

Примеры ценообразования

Стоимость токарных работ — 1900 руб н/ч

6,70 руб. за единицу

7,78 руб. за единицу

17,10 руб. за единицу

Цены на изготовление одной детали будут отличаться от цен на изготовление партии деталей.

Почему цена изготовления одной детали отличается от цены изготовления партии деталей?

Связанно это с тем, что у производителей которые производят партии деталей давным давно все налажено с точки зрения производства, и соответственно издержки минимизированы. Потому вполне нормальной является ситуация что похожая деталь в магазине может стоить дешевле чем в случае ее заказа.

Как предупредить возникновение брака при токарной обработке металла и устранить последствия ошибок

При токарной обработке металла могут возникать следующие виды брака.

- Шероховатость полученной поверхности не отвечает требованиям, указанным в чертеже.

- Обточенная поверхность приобрела овальную форму.

- Обработанная поверхность получилась конической.

- В результате токарной обработки была изготовлена деталь с неправильными габаритами.

- Часть поверхности не была обработана.

- Рассмотрим вышеперечисленные виды брака в деталях.

Шероховатость полученной поверхности не отвечает требованиям, указанным в чертеже

Это происходит по следующим причинам.

- Задана слишком большая подача.

- Из-за износа подшипников шпинделя или неправильного крепления заготовки она сильно дрожит.

- Между отдельными частями суппорта увеличился зазор.

- Резец закреплен недостаточно надежно.

- Инструмент имеет малый радиус закругления.

- Резец плохо заточен.

- Материал детали слишком вязкий.

- Резец имеет неправильные геометрические параметры

Вышеперечисленные виды брака чаще всего устраняют путем снятия тонких слоев металла.

Обточенная поверхность приобрела овальную форму

Заготовка может приобрести овальную форму из-за биения шпинделя по трем причинам.

- Неравномерная выработка подшипников.

- Неравномерный износ шеек шпинделя.

- Попадание мелкой стружки или грязи в коническое отверстие шпинделя.

Эти проблемы решаются при:

- регулярных поверках станков;

- своевременных ремонтах оборудования;

- очистке передних центров и конических отверстий.

Обработанная поверхность получилась конической

Чаще всего это происходит при смещении заднего центра относительно переднего. Причиной данной проблемы чаще всего становится попадание мелкой стружки или грязи в заднее отверстие пиноли. Для устранения этой причины брака нужно:

- правильно установить задний центр;

- очистить центр и коническое отверстие пиноли;

- переместить корпус задней бабки на ее плите (при необходимости).

В результате токарной обработки была изготовлена деталь с неправильными габаритами

Габариты полученной детали чаще всего не соответствуют заданным из-за:

- неточной установки глубины резания;

- неправильного измерения при снятии пробной стружки.

Если диаметр детали получился меньше требуемого, то брак не исправить. В кардинально противоположном случае снимают слои металла нужной толщины.

Часть поверхности не была обработана

Этот вид брака обычно возникает по следующим причинам.

- Неправильные начальные размеры заготовок.

- Недостаточный припуск на обработку.

- Плохая правка заготовки.

- Неправильная ее установка.

- Плохая выверка.

- Неточное расположение центровых отверстий.

- Смещение задних центров.

Обычно такой брак исправить не удается. Чтобы его избежать:

- следите за расположением отверстий;

- всегда проверяйте правильность установки задних центров;

- удостоверяйтесь в том, что заготовка надежно установлена;

- устанавливайте нужные величины припусков;

- измеряйте заготовки перед обработкой;

- тщательно их правьте пред закреплением в станках.

Виды и принцип работы

На профессиональном оборудовании можно выполнять разнообразные операции:

- Изнутри полой емкости или снаружи можно делать резьбу любого диаметра.

- Обтачивание цилиндров до требуемого размера.

- Разрез или стачивание торцов.

- Сверление отверстий.

- Образование канавок на внешней поверхности.

- Оцентровка.

Также с любым элементом можно провести процедуру для придания должной степени шероховатости или, напротив, отточить до гладкости. При этом используется принцип работы – за счет трения и воздействия резца снимается верхний слой металла. Следует аккуратно обращаться с аппаратом, так как это травмоопасная операция из-за накаливания стружек.

Охрана труда при выполнении токарных работ

- При работе надевайте защитные очки и вставляйте противошумовые вкладыши.

- Включайте сжатый воздух только при контакте инструментов с заготовками.

- Не включайте сжатый воздух, если привод не работает.

- Перед началом работы убедитесь в исправности

- кожухов;

- воздушных шлангов;

- системы подвода сжатого воздуха.

глушителей;

- перед остановкой станка выключите подачу;

удалите резец от детали;

- запустите шпиндель;

плавно подведите резец к заготовке;

- патрона;

планшайбы;

Виды используемых инструментов

Работник не сможет сделать предполагаемое действие, если не рассчитает скорость передвижения сверла, глубину его погружения. Поэтому следует обращать внимание на следующие факторы:

- заготовка должна вращаться быстро, чтобы не было задержек;

- крепление развертки проверяют перед началом деятельности, чтобы не было малейших колебаний;

- за один проход в одну сторону нужно снимать максимально возможное количество верхнего металла;

- каждая деталь и составляющая станка должна находиться в рабочей готовности, в том числе полозья и рукояти.

Резцы различаются в зависимости от степени обработки – черновая или итоговая. Первые дают более грубый вариант с шероховатостями и неровностями, вторые – идеально гладкую поверхность. Геометрия инструмента влияет на то, какой слой снимается за один прогон, а наклон режущей головки отвечает за то, в какую сторону движется суппорт. Лезвие может быть уже чем широкая крепежная часть или равная ей, а также отогнутой в сторону. Еще одна классификация затрагивает функционал, предназначение:

- подрезные – с их помощью можно обрабатывать торцевую часть, то есть ту, которая расположена под прямым углом к оси движения;

- проходные – также предназначены для торца;

- канавочные – от названия видно, что ими вырезают канавки;

- фасонные – для изготовления профилирующих труб;

- расточные – для сверления отверстий, сквозных или небольших;

- резьбовые – предназначены для создания винтовых осей и нарезки гаечного типа;

- отрезные – усечение одной стороны.

Правило для всех токарей – после окончания смены необходимо убрать рабочее место, проверить все инструменты и распределить их по местам. Это позволит ничего не потерять и всегда иметь под рукой нужное.