Техника безопасности

Перед работой с оборудованием необходимо пройти медицинскую комиссию. Также требуется обучение работе и технике безопасности. Она включает в себя следующие правила:

- Выполнять только ту работу, которая вам предоставлена, и только безопасным способом.

- Работать только на том оборудовании, в работе с которым у вас имеются специальные навыки.

- Работать только в специальной униформе, которая выдается перед началом работы.

- Работнику должны обеспечить широкое пространство для работы.

- Перед работой требуется проверка исправности аппарата.

- Ни в коем случае не пытаться ремонтировать устройство самостоятельно. Не трогать внутренний механизм станка

- На рабочем месте не должно находиться лишних предметов.

- Обрабатываемая деталь должна быть прочно закреплена.

- Не прикасаться к обрабатываемому материалу.

- Не прикасаться к заготовкам во время работы.

Узел шпинделя

Настройку оборотов шпинделя и величины подачи производят для режимов управления:

- Автоматического — командоаппаратом, который заранее настраивают для выполнения технологического процесса. Его конструкция позволяет давать управленческий импульс электромагнитным муфтам, применяемым для переключения шестерен (расположены в коробке скоростей).

- Ручного — при помощи тумблеров, находящихся на этой коробке.

Шпиндельный узел обеспечивает подачу/закрепление прутка при помощи гидравлического устройства с использованием цанги.

Зажим/открепление прутковой заготовки осуществляют автоматически, штучной — вручную. Деталь, полученную из прутка, отрезают, а револьверную головку возвращают до начальной позиции для настройки длины другой детали по упору.

Электрическое оборудование

Электрическое оборудование станка 1516 продемонстрировано электрическими двигателями, управляющими органами и предохранительными выключателями.

Демонтируем канализацию в квартире

Схема питания станка 1516

Для работы станка и его управления применяются токи с самым разнообразным напряжением. Так, напряжение в общей сети питания 380 В. Катушки на магнитных пускателях применяют напряжение 110 В электрического тока. Муфты, находящиеся в коробках скоростей и подач, а еще локальное освещение четко на 24 В. Шаговый искатель применяет напряжение в 36 и 90 В.

Описание электросхемы станка 1516. На нем установлены двигатели роторы которых короткозамкнутые и осуществляющие: основное движение на станке, подачи инструментов, а еще поперечины и смазочной системы.

Электросхема управления приводами предоставлена фото. Управляющая аппаратура размещена в нише станины. Управляется станок с помощью пульта.

Электросхема приводов станка 1516

Некоторые особенности станков

Агрегаты, описанные выше, характеризуются довольно высоким уровнем производительности. Если сравнивать их с самыми примитивными токарными установками, это объясняется рядом факторов.

- Применение быстрых устройств подачи и затвердевания обрабатываемых деталей.

- Комбинаторная работа револьверного и поперечного суппорта.

- Быстрое изменение приспособления, которое используется в работе.

- Применением новых державок, а также различных инструментов, которые отличаются комбинированным видом.

Чтобы обеспечить высокую производительность и правильное функционирование, нужно грамотно выполнить настройку. Под грамотной настройкой понимают выбор инструментов, которые используются в работе и их монтаж в державки, а также изготовление и установку продольного или поперечного упора. Регулировка упора будет осуществляться в осевом или радиальном направлении.

На многих револьверных станках частота, а также подача и вращение будет выбираться с помощью командоаппарата. Патронные агрегаты, которые были произведены в России или ещё в Советском Союзе могут работать с заготовками, величина сечения которых от 15 до 60 см. Прутковое оборудование характеризуется такими параметрами: расстояние, на которое может двигаться головка, максимально велико, сечение изделий небольшое.

Простые револьверные станки используются на многих отечественных предприятиях. В последние годы можно заметить тенденцию обмена их на наиболее усовершенствованное оборудование, в котором есть числовое программное управление. Станки с ЧПУ имеют множество преимуществ, отличаются высоким уровнем автоматизации и функционирования, а также хорошей точностью обработки.

Копирование

На токарно-револьверном станке 1341 имеются механизмы, употребляемые для нарезки резьбы, копировальных работ.

Используют механизм нарезки на заготовке резьбы по копиру с применением резьбовой гребёнки. Эта технология подразумевает несколько проходов для получения полного профиля резьбы. Устройство расположено в корпусе коробки скоростей. Его привод при помощи шестерён приводится во вращение от шпинделя.

Другое копировальное устройство имеет копирную линейку, которую используют для продольного и поперечного копирования. При этом получают поверхности конического и фасонного вида. Фасонные поверхности получают при установке криволинейного шаблона взамен копирной линейки.

При продольном направлении копирования суппорт перемещается к шпиндельному узлу, а револьверная головка вращается, повторяя профиль копира.

Основные элементы станин

На основной или нижней станине закреплено:

- литое корыто для охлаждающей жидкости;

- вспомогательная станина с направляющими для размещения, перемещения суппорта;

- коробка скоростей со шпинделем;

- коробка подач;

- электрошкаф;

- устройство нарезания резьбы;

- копировальное приспособление:

- емкость под масло, используемого гидроприводом;

- электродвигатели шпинделя и насоса;

- ящик для сбора стружки.

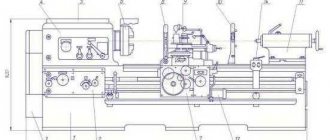

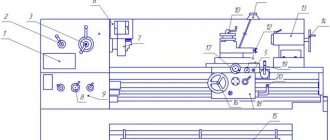

Общий вид токарно-револьверного станка 1341

На вспомогательной станине на кронштейне крепится копирная линейка. Откидывающийся упор находится справа суппорта. Он предназначен для отключения подачи. Переход его в рабочее или нейтральное положение осуществляют рукояткой.

Составные части модели 1341

На токарно-револьверном станке 1341 обработку деталей производят в автоматическом и полуавтоматическом режимах. Полуавтоматический режим используется при обработке штучных заготовок. Их закрепляют тремя кулачками патрона вручную. В автоматическом режиме используют стальной пруток, фиксируемый патроном типа цанги. Закрепление прутка производит гидравлическое устройство.

Кинематическая схема токарно-револьверного станка 1341

К важнейшим узлам станка 1341 причисляют:

- нижнюю и вспомогательную станины;

- коробки: скоростей;

- подач;

Внешний вид станка 1341

Тема 8.6 Схема управления токарно-револьверным станком.

Привод главного движения и движения подач токарно-револьверного станка (рис.53) осуществляется от электродвигателя М1 мощностью 14 кВт, электродвигатель М2 (1,7 кВт) является приводом насоса гидросистемы, а также используется для быстрого перемещения обоих суппортов станка. Двигатель М3 (0,125кВт) является приводом насоса охлаждающей жидкости. Скорость шпинделя регулируется ступенчато, передвижением шестерен в коробке скоростей при помощи гидроцилиндров гидравлической системы. В коробке скоростей находится фрикцион, состоящий из двух полумуфт, для включения правого и левого вращения шпинделя. Эти полумуфты соединяют вал двигателя М1 со входным валом коробки скоростей. Включение и отключение этих муфт производится гидроцилиндрами, золотники которых открываются при помощи электромагнитов YA 1 и YA 2 (см. рис.49,б).Для быстрой остановки шпинделя в коробке скоростей установлен электрогидравлический тормоз, управление которым осуществляется также с помощью гидроцилиндра и электромагнита YA 3.

При нажатии кнопки SB2 «Пуск» подается питание на линейный контактор КМ и двигатели М1, М2 и М3 начинают вращаться. Когда угловая скорость двигателя М1 достигает значения ω = 0,25ωн, замыкается контакт центробежного (механического) реле контроля скорости РКС в цепи катушки промежуточного реле KL3, подготавливая при этом к включению цепь быстрой остановки шпинделя.

Для получения правого вращения шпинделя из неподвижного состояния, нажимаем кнопку SB4 «Вправо». Срабатывает и становится на самопитание реле KL4, своим контактом подавая питание на катушку реле KL3, которое также срабатывает. После отпускания кнопки SB4 получает питание катушка электромагнита YA1. Срабатывает правая полумуфта фрикциона, подключая шпиндель к выходному валу коробки скоростей, и он вращается по часовой стрелке на ранее установленной скорости.

Для получения левого вращения шпинделя из неподвижного состояния (против часовой стрелки), нажимаем кнопку SB5 «Влево». Срабатывают реле KL5 и KL3, а после отпускания кнопки SB5 через замкнутый контакт KL5 получает питание катушка электромагнита YA2. Включается левая полумуфта фрикциона и шпиндель начинает вращаться против часовой стрелки с той же скоростью.

Для остановки правого или левого вращения шпинделя нажимают кнопку SB3 «Стоп». При этом теряют питание KL4, KL3 и YA1 или KL5, KL3 и YA2. В результате реверсивный золотник муфты устанавливается в среднее положение, давление на поршнях гидроцилиндров отсутствует и фрикцион отключает шпиндель от коробки скоростей.

Для изменения установленной скорости вращения шпинделя (без отключения двигателя и при вращении шпинделя) необходимо сначала на коробке скоростей соответствующей рукояткой установить новую скорость. После нажатия кнопки SB6 «Перекл.» срабатывает и становится на самопитание промежуточное реле KL2, которое своими контактами подает питание на катушку реле времени КТ. Одновременно размыкающий контакт KL2 разрывает цепь питания YA1 (или YA2), а замыкающий контакт KL2 подает питание на YA3 (контакт KL3 уже замкнут). Происходит отключение одного из фрикционов (правого или левого), шпиндель отключается от коробки скоростей и останавливается гидравлическим тормозом. После этого гидроцилиндры в коробке скоростей переключают шестерни на новую скорость. К моменту завершения этого переключения (0,5-1 секунда) размыкается контакт реле времени КТ в цепи катушки KL2. KL2 и YA3 отключаются, а YA1 (или YA2) вновь включается. Шпиндель вновь подключается к коробке скоростей, вращаясь в прежнюю сторону, но уже с новой скоростью. Если переключение скорости шпинделя производится при отключенном двигателе М1, а также в случае, если М1 не успел разогнаться до скорости 0,25 (контакт РКС не замкнут), то при нажатии SB6 YA3 и КТ не включаются, поскольку торможения шпинделя не требуется.

Защита от токов КЗ и длительных перегрузок осуществляется предохранителями FU1÷FU4 и электротепловыми реле КК1, КК2 и КК3.

В целях безопасности питание схемы управления осуществляется от пониженного напряжения 127 В, питание лампы местного освещения EL — напряжением 36 В, питание сигнальных ламп HL1 и HL2 — напряжением 5 В от вторичных обмоток трансформатора Т.

Практическая работа № 9.

Настройка

Настройку станка производят при запуске серии одинаковых деталей. Она предусматривает:

- разработку: технологии изготовления детали;

- карты наладки;

- обороты шпинделя;

https://youtube.com/watch?v=_yb2NaWntls

Технические особенности установок

Токарные агрегаты данной группы также имеют некоторое дополнительное оснащение – планшайбы, трех или четырехкулачковые патроны. Последние работают благодаря встроенному приводу, который может быть ручным или гидравлическим. Это позволяет осуществлять обработку заготовок, имеющих большие габариты. Чаще всего такие детали можно получить при помощи литья, ковки или штамповки.

Некоторые технические особенности имеют агрегаты револьверного типа, которые предназначены для работы с прутковым элементами. Они оснащены шпинделем с небольшим отверстием. Также данные агрегаты имеют специальный механизм, который обеспечивает подачу и последующую фиксацию заготовки в нужном положении. Если такие станки оборудовать подходящим патроном, они подойдут для обработки других деталей, которые получены способом литья, штамповки или ковки.

Расположение оси, относительно которой вращается рабочая головка устройства, влияет на количество суппортов. Если она находится горизонтально, тогда устанавливается элемент, который способен совершать только круговые и продольные движения.

Когда ось размещается вертикально или под уклоном, тогда на ней могут монтироваться два суппорта – револьверный и поперечный. На последнем элементе станка можно устанавливать два резцедержателя. Они обеспечивают одновременное нахождение до шести рабочих инструментов, что очень удобно во время эксплуатации оборудования.

Резцедержатель

Многошпиндельные автоматы

Это оборудование подразделяется на два вида:

- параллельного действия;

- последовательного действия.

Распределительный вал является характерной деталью в токарных полуавтоматах и автоматах. На нём монтируются кулачки различной формы и конструкции (в зависимости от назначения). Они управляют всеми вспомогательными и рабочими движениями станков через систему механических и иных связей.

Наиболее употребительными исполнениями кулачков являются такие:

- барабанные. Они предназначены для управления вспомогательными и рабочими движениями станков. Он представляет собой цилиндр, который снабжён накладными кулачками или фасонными выфрезерованными канавками;

- дисковые. Нужны для приведения рабочих органов полуавтоматов и автоматов в движение — суппортов и револьверных головок.

Диски с торцевыми накладными кулачками используются только для включения движений вспомогательных (поворотов револьверной головки, зажима и движения прутка и других). Диски имеют раздельную шкалу. Чаще всего она разделяется на сотые доли оборотов. Эта шкала необходима для установки кулачков в нужном месте.

Токарно-револьверные станки

Токарно-револьверные станки отличаются от токарно-винторез-ных станков тем, что они не имеют задней бабки и ходового винта, а на продольном суппорте установлена поворотная многопозиционная револьверная головка, в гнездах которой устанавливают различный режущий инструмент, а при применении специальных комбинированных державок в одном гнезде револьверной головки устанавливают несколько режущих инструментов. Каждый режущий инструмент при повороте головки последовательно производит обработку детали. Револьверные головки бывают призматическими и цилиндрическими.

Токарно-револьверные станки рекомендуют применять в серийном производстве при размере деталей в партии не менее 10 – 20 шт.

| Общий вид токарно-револьверного станка. |

Токарно-револьверные станки отличаются от обычных токарных станков тем, что работа на них может производиться комплектом режущих инструментов нескольких видов, установленных в определенной последовательности в револьверной головке и на поперечном суппорте.

Токарно-револьверные станки отличаются от обычных токарных станков тем, что работа на них может производиться комплектом режущих инструментов, установленных в определенной последовательности в револьверной головке и на поперечном суппорте. Поэтому токарно-револьверные станки более производительны, чем обычные токарные станки, и, как правило, применяются в серийном производстве.

Токарно-револьверные станки в ряде случаев позволяют использовать специальные устройства для автоматизации цикла обработки, включая загрузку заготовок и удаление их со станка после обработки.

| Компоновки рабочих органов, устанавливаемых под углом при воспроизведении винтовой направляю -. щей линии. |

Токарно-револьверные станки ( рис. 1.48) имеют компоновку, характерную для обычных токарных станков.

| Общий вид токарно-револьверного станка модели Щ365. |

Токарно-револьверные станки предназначены для обработки в серийном производстве деталей сложной формы, в том. Процесс обработки на этих станках состоит из нескольких последовательных операций, во время которых используются различные инструменты: резцы, сверла, метчики и др., закрепленные в так называемой револьверной головке, которая устанавливается на суппорте. В электромашиностроении токарно-револьверные станки применяются для обработки подшипниковых щитов, втулок и нажимных конусов коллекторов электрических машин. Применение этих станков повышает производительность труда в 2 – 3 раза по сравнению с обработкой на токарно-вин-торезных станках.

Токарно-револьверные станки предназначены для обработки заготовок сложной формы ( ступенчатых и др.), имеющих в ряде случаев центральное отверстие. Для изготовления таких деталей необходимо последовательное применение разнообразных режущих инструментов.

Токарно-револьверные станки предназначены для обработки заготовок сложной формы ( ступенчатые и др.) и особенно заготовок, имеющих ступенчатое центральное отверстие. Для изготовления таких деталей необходимо последовательное применение разнообразных режущих инструментов.

Токарно-револьверные станки применяются в серийном и крупносерийном производствах при использовании группового метода обработки деталей, когда сходные по форме детали можно обработать по одному технологическому процессу на одном и том же станке и приспособлении с небольшими переналадками.

| Схемы обработки фасонных поверхностей. |

Токарно-револьверные станки предназначены для обработки деталей из прутков или штучных заготовок. На них возможно выполнение почти всех видов токарных работ. Детали, подлежащие обработке на токарно револьверных станках, имеют несколько обрабатываемых поверхностей, что определяет необходимость многоинструментальной наладки. Револьверная головка позволяет осуществить такую наладку, так как имеет несколько гнезд для крепления державок с инструментом. В державке, в свою очередь, может быть установлено также несколько инструментов. Сочетание поперечного суппорта с револьверной головкой дает возможность обрабатывать несколько поверхностей детали одновременно. Многоинструментальная наладка станков требует значительных затрат времени, поэтому токарно-револьверные станки применяют в серийном производстве.

Принцип работы

В серийном производстве пруток крепится в цанговый патрон при помощи гидравлики. Имеется встроенный механизм, который обеспечивает подачу заготовки на необходимую длину. При работе со штучными заготовками токарь закрепляет их вручную.

Обычно станки оснащены универсальной цангой со сменными кулачками для зажима круга и многогранника. В комплекте идут дополнительные оправки, втулки и другая оснастка.

Важно!

На некоторых моделях предусмотрена замена цанги трехкулачковым патроном.

Модификации станков для патронных работ предназначены для обработки литых, штампованых и кованых штучных заготовок. Они оснащены трехкулачковыми (либо четерехкулачковыми) патронами.

Все инструменты крепятся в револьверную головку. Выполнив рабочий ход одним резцом (сверлом, разверткой), она меняет позицию и подает новый инструмент. Длина рабочего хода инструмента ограничивается специальными упорами, которые отключают подачу.

Узел шпинделя

Настройку оборотов шпинделя и величины подачи производят для режимов управления:

- Автоматического — командоаппаратом, который заранее настраивают для выполнения технологического процесса. Его конструкция позволяет давать управленческий импульс электромагнитным муфтам, применяемым для переключения шестерен (расположены в коробке скоростей).

- Ручного — при помощи тумблеров, находящихся на этой коробке.

Шпиндельный узел обеспечивает подачу/закрепление прутка при помощи гидравлического устройства с использованием цанги.

Зажим/открепление прутковой заготовки осуществляют автоматически, штучной — вручную. Деталь, полученную из прутка, отрезают, а револьверную головку возвращают до начальной позиции для настройки длины другой детали по упору.

Суппорт

Суппорт движется по направляющим вспомогательной станины с использованием зубчатой рейки.

На суппорте размещаются:

- револьверная головка;

- командоаппарат;

- барабан упоров;

- фартук.

Головка крепится к валу, расположенному на суппорте. Вал вращается на шарикоподшипниках. Инструмент закрепляют в отверстия головки с использованием державок. Державки обеспечивают жесткость крепления, точность монтажа и регулировки инструмента.

Этот же вал служит для крепления командоаппарата, барабана упоров. Головка поворачивается после каждого рабочего хода, подавая следующий инструмент к зоне обработки. Командоаппарат обеспечивает автоматическое включение нужных величин оборотов шпинделя, подачи, соответствующих этому виду инструмента.

За командоаппаратом расположен барабан упоров, обеспечивающий автоматическую остановку суппорта при достижении нужной величины перемещения инструмента. Выключение подачи производится кулачками, устанавливаемыми в пазах барабана, при достижении ими откидного упора.

Основные конструктивные особенности

Универсальный токарно-винторезный станок состоит из основных конструктивных узлов, которые являются типовыми элементами. К ним относятся:

- суппорт;

- станина;

- упорная и шпиндельная бабки;

- электрическое оборудование;

- ходовой вал;

- гитары шестерен;

- коробка, которая обеспечивает выбор и смену подач;

- ходовой винт – именно эта деталь отличает токарно-винторезный от стандартного токарного станка.

В зависимости от некоторых особенностей может различаться точность станка. Поэтому универсальное оборудование может быть как класса точности Н, так и повышенного – П.

Передние и задние бабки

У передней или шпиндельной бабки есть основная роль – фиксировать заготовку в обработке и передавать вращение заготовке от электрического двигателя.

Внутри корпусной части бабки расположен шпиндель. На корпусе станка снаружи монтируется рукоятка регулировки скорости. Задняя бабка или упорная необходима для фиксации заготовки.

Суппорт

Суппорт предназначен для того, чтобы перемещать резцедержатель с резцом в продольном, поперечном направлении по отношению к оси станка. Нижняя часть суппорта именуется салазками или кареткой.

Спустя определенное время работы станка суппорт будет нуждаться в регулировке, поскольку, в противном случае снизится скорость обработки. Регулировка от зазоров заключается в подтягивании клиновой планки.

По сравнению с другими деталями суппорт имеет большие размеры. Выбор резцедержателя определяется классом станка. Для крупногабаритного оборудования обязательно закреплять резцы дополнительно четырьмя винтами.

Коробка скоростей

Это основная часть привода шпинделя. Она осуществляет передачу энергии двигателя остальным частям станка. Еще одна функция – изменение частоты вращения шпинделя и скорости работы всего станка.

Коробка встраивается в корпус бабки шпинделя или в отдельном корпусном блоке. Изменение скорости может происходить бесступенчатым или ступенчатым способом. В стандартную коробку передач входят следующие составляющие:

- система зубчатых передач;

- клиноременная передача;

- реверсивный электродвигатель;

- электромагнитная муфта с системой торможения;

- рукоять для переключения скоростей.

Работает коробка скоростей за счет шестерен.

Шпиндель

Это основная часть станка, которая сделана в виде вала с конусным отверстием для закрепления заготовок. Чтобы деталь имела высокую прочность и долговечность, ее изготавливают из высокопрочной стали.

В классическом варианте шпиндель сделан на высокоточных подшипниках качения. На опоре детали установлено специальное кольцо, которое обеспечивает точность работы станка.

На торце конструкции расположено коническое отверстие. Полость шпинделю необходима, чтобы установить пруток, помогающий при необходимости выбивать центр из посадочного места.

Непосредственно прочность и долговечность шпинделя зависит от имеющихся там подшипников.

Станина

Это основная часть станка, которая выполнена с помощью чугунного литья. К ней прикреплены все наиболее важные детали и элементы данной конструкции.

Сама станина состоит из двух стальных балок. Балки, в свою очередь, соединены между собой ребрами жесткости. У каждой из балок – соединение к двум направляющим.

Направляющие с обоих сторон относятся к призматической группе. Направляющая плоской формы расположена внутри с левой стороны.

Нарезание резьбы

Нарезать резьбу при помощи токарно-винторезного станка можно несколькими способами. Для этого используется плашка, метчик, резец и другие виды инструмента.

С их помощью есть возможность нарезать внутреннюю и внешнюю резьбу

При использовании резца важно соблюдать полностью технологию. Она включает:

- правильную заточку резца;

- аккуратную настройку режимов работы станка;

- при помощи шаблона правильная установка резца по центру детали;

- замер полученных размеров калибрами или шаблонами.

В такой работе недопустим брак в виде заострений, рваных нитей, задир и дробления.

Электрический блок управления

В стандартный блок управления токарно-винторезным станком входит сразу несколько рукояток и кнопок:

- рукоятка для настройки количества оборотов;

- система управления для установки параметров резцовой поверхности;

- рукоятки для управления суппортом.

Станок с ЧСПУ обладает более сложным устройством, но при этом может работать без участия оператора на промежуточных этапах.

Фартук

В фартуке токарно-винторезного станка расположены механизмы, которые преобразуют вращательное движение ходового винта и ходового вала в поступательное движение суппорта.

Технические характеристики станка 1П420ПФ40

| Наименование параметра | 1П426ДФ3 | 1П420ПФ40 |

| Основные параметры станка | ||

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 500 | 450 |

| Наибольший диаметр обрабатываемого изделия, мм | 250 | 200 |

| Наибольшая длина обрабатываемого изделия, мм | 130 | |

| Диаметр зажимных патронов, мм | 250; 315 | 200 |

| Наибольший диаметр обрабатываемого прутка, мм | 65 | 50 |

| Диаметр отверстия в шпинделе, мм | 92 | 70 |

| Расстояние от торца шпинделя до грани револьверной головки, мм | 350..850 | – |

| Расстояние от оси шпинделя до основания станка, мм | 1120 | |

| Наибольший размер нарезаемой резьбы плашками и метчиками, мм | ||

| Количество инструментов в револьверной головке | 12 | |

| Наибольшее сечение резцов в револьверной головке, мм | 25 х 25 | |

| Диаметр отверстия в револьверной головке под цилиндрический хвостовик, мм | 40 | |

| Шпиндель | ||

| Пределы чисел оборотов шпинделя с зажимным патроном, об/мин | 30..1800 | 20..4000 |

| Пределы чисел оборотов приводного инструмента, об/мин | – | 20..2500;20..1500 |

| Количество скоростей шпинделя, об/мин | 18 | Б/с |

| Конец шпинделя фланцевый по ГОСТ 12595-72 | 8 | 6 |

| Наибольший допустимый крутящий момент на шпинделе не менее, Нм (кг*м) | 500 | |

| Наибольший допустимый крутящий момент на инструментальном шпинделе не менее, Нм (кг*м) | – | 10 |

| Суппорт. Подачи | ||

| Наибольшее перемещение револьверного суппорта: продольное (Z)/ поперечное (X), мм | 560/ 340 | 630/ 240 |

| Диапазон скоростей продольных подач револьверного суппорта (Z), мм/мин | 1..6000 | 1..5000 |

| Диапазон скоростей поперечных подач револьверного суппорта (X), мм/мин | 0,5..3000 | 1..5000 |

| Скорость быстрых перемещений суппорта по оси Z/ X, м/мин | 15 | 10 |

| Диапазон скоростей круговых подач шпинделя (ось С), град/мин | – | 1..2000 |

| Наибольшее усилие подач револьверного суппорта по оси Z/ X, кН | 20/ 10 | |

| Время поворота круглой револьверной головки, с | 2 | |

| Время поворота шестигранной револьверной головки, с | 3 | – |

| Величина перемещения револьверного суппорта по оси Z/ X на один импульс, мм | 0,010/ 0,005 | 0,001/ 0,0005 |

| Дискретность задания кругового перемещения шпинделя, град | – | 0,001 |

| Количество инструментов в револьверной головке | 8; 6 | 12 |

| Наибольший диаметр приводного инструмента, мм | – | 12 |

| Точность позиционирования суппорта в продольном направлении (ось Z), мм | 0,025 | |

| Точность позиционирования суппорта в поперечном направлении (ось Х), мм | 0,010 | |

| Точность позиционирования шпинделя (ось С), мин | – | 2 |

| Наибольшее перемещение пиноли, мм | 180 | |

| Электрооборудование станка | ||

| Количество электродвигателей на станке (с электронасосами), кВт | 6 | 12 |

| Электродвигатель главного привода, кВт | 18,5 | 30/ 22 |

| Электродвигатель привода продольной подачи (ось Z), Н*м | 13 | 13/13 |

| Электродвигатель привода поперечной подачи (ось Х), Н*м | 13 | 10/13 |

| Электродвигатель привода круговой подачи (ось С), Н*м | – | 10/13 |

| Электродвигатель приводного иструмента, Н*м | – | 10/13 |

| Электродвигатель привода смазочной системы коробки скоростей, кВт | 0,55 | |

| Электродвигатель насоса гидропривода, кВт | 2,2 | 2,2 |

| Электродвигатель вентилятора гидростанции, кВт | – | 0,12 |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 2 х 0,12 |

| Электродвигатель охлаждения дигателя главного движения, кВт | – | 0,25 |

| Электродвигатель привода экрана ограждения, кВт | – | 0,18 |

| Электродвигатель привода транспортера стружки, кВт | – | 0,55 |

| Суммарная мощность всех электродвигателей, кВт | 40,54/ 33,54 | |

| Габариты и масса станка | ||

| Габаритные размеры станка (длина, ширина, высота), мм | 3525 х 1570 х 2655 | 3470 х 2260 х 2300 |

| Масса станка , кг | 8660 | 5900 |