§ 8.15. Материалы зубчатых колес

§ 8.14. Материалы зубчатых колес

Выбор материала зубчатых колес зависит от назначения передачи и условий ее работы. В качестве материалов колес применяют стали, чугуны и пластмассы.

Стали. Основными материалами для зубчатых колес служат термически обрабатываемые стали. В зависимости от твердости стальные зубчатые колеса делятся на две группы.

Первая группа — колеса с твердостью поверхностей зубьев Η <350 НВ. Применяются в слабо- и средненагруженных передачах. Материалами для колес этой группы служат углеродистые стали 35, 40, 45, 50, 50Г, легированные стали 40Х, 45Х, 40ХН и др. Термообработку — улучшение производят до нарезания зубьев. Колеса при твердости поверхностей зубьев <350 НВ хорошо прирабатываются и не подвержены хрупкому разрушению.

Для равномерного изнашивания зубьев и лучшей их прираба- тываемости твердость шестерни прямозубой передачи должна быть на (25…50) НВ больше твердости колеса.

Для косозубых передач твердость НВ рабочих поверхностей зубьев шестерни желательна возможно большая.

Вторая группа — колеса с твердостью поверхностей Η >350 НВ [1]. Высокая твердость рабочих поверхностей зубьев достигается объемной и поверхностной закалкой, цементацией, азотированием, цианированием. Эти виды термообработки позволяют в несколько раз повысить нагрузочную способность передачи по сравнению с улучшенными сталями.

Зубья колес с твердостью поверхностей Η > 350 НВ не прирабатываются. Для неприрабатывающихся зубчатых передач обеспечивать разность твердостей зубьев шестерни и колеса не требуется.

Поверхностная закалка зубьев с нагревом токами высокой частоты (т.в.ч.) целесообразна для шестерен с модулем мм, работающих с улучшенными колесами, ввиду хорошей приработки зубьев. При малых модулях мелкий зуб прокаливается насквозь, что делает его хрупким и сопровождается короблением. Для закалки т.в.ч. используют стали 45, 40Х, 40ХН, 35ХМ.

Цементацию применяют для колес, размеры которых должны быть минимальные (авиация, транспорт и т. п.). Для цементации используют стали 20Х, 12ХНЗА и др.

Азотирование обеспечивает особо высокую твердость поверхностных слоев зубьев. Для передач, в которых отсутствует абразивное изнашивание зубьев, можно применять азотирование. Оно сопровождается малым короблением и позволяет получать зубья 7-й степени точности без отделочных операций. Для повышения прочности сердцевины зуба заготовку колеса подвергают улучшению. Для азотирования применяют стали 40ХНМА, 40Х2НМА, 38ХМЮА, 38Х2Ю.

[1]При Η >350 НВ твердость материала измеряется по шкале Рок- велла, 10 НВ» 1 HRC3.

Безникелевая высокопрочная глубокопрокаливаемая сталь марки 38Х3М1Ф1А с повышенной азотируемостью

Группа материалов:

Стали для тяжелонагруженных крупногабаритных зубчатых передач

Отрасли применения:

- Судовое машиностроение;

- Энергомашиностроение;

- Нефтехимическое машиностроение.

Назначение:

Безникелевая высокопрочная глубокопрокаливаемая сталь марки 38Х3М1Ф1А с повышенной азотируемостью предназначена для изготовления крупногабаритных деталей зубчатых зацеплений главных судовых редукторов с повышенными требованиями по уровню прочности и износостойкости.

Описание:

Обеспечивает высокие прочностные свойства (КП70 — КП100) в сечении до 500 мм в сочетании с оптимальными параметрами азотированного слоя крупномодульных деталей зубчатых зацеплений.

Механические свойства стали марки 38Х3М1Ф1А (не менее)

| Категория прочности | σ 0,2, МПа | σ в, МПа | δ5% | ψ, % | KCV (20), Дж/см2 |

| КП 70 | 690 | 780 | 10 | 35 | 45 |

| КП 80 | 780 | 880 | 9 | 30 | 40 |

| КП 90 | 880 | 980 | 11 | 40 | 45 |

| КП 100 | 980 | 1080 | 10 | 35 | 40 |

При толщине азотированного слоя 0,45; 0,75 и 1 мм твердость поверхности составляет соответственно 750, 650, 550 НВ.

Режимы азотирования, обеспечивают высокую работоспособность тяжелонагруженных редукторов.

Виды продукции:

Поковки — кольцевые, сплошные типа валов.

Сравнение с аналогами.

Разработанная сталь не уступает требованиям лучших зарубежных стандартов и правил классификационных обществ передовых в области судостроения стран.

Имеется авторское свидетельство.

Правовая защита

На разработанную сталь был получен патент. Техническая и технологическая документация на организацию производства полуфабрикатов (заготовок гребных валов для атомных ледоколов) из стали марки 38ХН3МФА охраняется в режиме коммерческой тайны.

Предложения по сотрудничеству:

- Передача на договорной основе технической и технологической документации на выплавку, ковку, термическую обработку и азотирование тяжелонагруженных крупногабаритных деталей зубчатых зацеплений, полуфабрикатов (поковок кольцевых, поковок сплошных типа валов и др.) из стали марки 38Х3М1Ф1А.

- Материаловедческое сопровождение изготовления деформированных тяжелонагруженных крупногабаритных деталей зубчатых зацеплений, полуфабрикатов (поковок кольцевых, поковок сплошных типа валов и др.) из стали марки 38Х3М1Ф1А.

Конструкционная сталь марки 38ХН3МФА

Группа материалов:

Стали для тяжелонагруженных крупногабаритных зубчатых передач

Отрасли применения:

- Судовое машиностроение;

- Энергомашиностроение;

- Нефтехимическое машиностроение.

Назначение:

Конструкционная сталь марки 38ХН3МФА предназначена для изготовления крупногабаритных деталей зубчатых зацеплений, кованых заготовок для длинномерных гребных валов со сквозным осевым отверстием и без него для морских судов любого назначения, а также для высокопрочных крепёжных деталей.

Описание:

Конструкционная сталь марки 38ХН3МФА имеет высокие прочностные и вязко-пластические свойства (в зависимости от категории прочности) и высокий предел выносливости на воздухе. Может быть использована для крупногабаритных деталей зубчатых зацеплений и крепёжных деталей.

Механические свойства стали марки 38ХН3МФА (не менее)

| Категория прочности | σ 0,2, МПа | σ в, МПа | δ 5, % | ψ, %, | KCV (20), Дж/см2 |

| КТ70 | 690 | 834 | 14 | 40 | 59 |

| КТ80 | 780 | 883 | 12 | 50 | 78,5 |

| КТ90 | 880 | 981 | 11 | 45 | 58,8 |

| КТ100 | 980 | 1079 | 10 | 35 | 49 |

Поставка заготовок для гребных валов и заготовок для крепёжных деталей осуществляется в соответствии с ГОСТ.

Виды продукции:

Крупногабаритные детали зубчатых зацеплений, крупногабаритные заготовки для крепёжных деталей.

Гребные валы.

Сравнение с аналогами

Требования к материалу не уступают требованиям лучших зарубежных стандартов и правил классификационных обществ передовых в области судостроения стран.

Правовая защита

На разработанную сталь был получен патент. Техническая и технологическая документация на организацию производства полуфабрикатов (кованые заготовки для деталей зубчатых зацеплений, кованые заготовки для длинномерных гребных валов со сквозным осевым отверстием и без него, крупногабаритные заготовки для крепёжных деталей) из стали марки 38ХН3МФА охраняется в режиме коммерческой тайны.

Предложения по сотрудничеству:

- Передача на договорной основе технической и технологической документации на выплавку, ковку, термическую обработку и азотирование тяжелонагруженных крупногабаритных деталей зубчатых зацеплений, полуфабрикаты из стали марки 38Х3М1Ф1А.

- Передача на договорной основе технической и технологической документации на полуфабрикаты (кованые заготовки для деталей зубчатых зацеплений, кованые заготовки для длинномерных гребных валов со сквозным осевым отверстием и без него, крупногабаритные заготовки для крепёжных деталей) из стали марки 38ХН3МФА.

- Материаловедческое сопровождение изготовления деформированных полуфабрикатов (поковок кольцевых, поковок сплошных типа валов и др.) из стали марки 38ХН3МФА.

Сварные цилиндрические зубчатые колеса

По сравнению с литыми колесами сварные колеса в обычном исполнении издают больше шума. Для уменьшения шума целесообразно снабжать колеса ребрами. Зубчатые колеса малого диаметра изготовляют со ступицей, приваренной к торцу колеса или со сквозной втулкой (рис. 8, а). Большие колеса могут быть сварены из нескольких частей – ступицы, одного или двух дисков с ребрами и венца, который может быть поковкой из нужного металла (рис. 8, б).

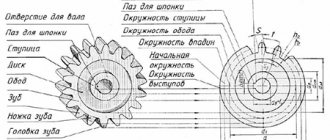

Зубчатое сварное колесо обычной конструкции имеет диаметр ступицы (рис. 8, в) d1=(1,55…1,7)d мм; диаметр ступицы с бортом d1=d1+10 мм; толщину венца (da–D0)/2 мм; толщину венца с бортом (da–D0)/2+5 мм; диаметр расположения отверстий в диске D1=(D0–d1)/2 мм; диаметр отверстий в диске d2 =(D0 – d1 )/5 мм; толщину диска с ≈ 0,4d-2 мм; углубление ребра s=0,8c мм; фаску n=0,5m мм.

Рис. 8. Сварные цилиндрические зубчатые колеса

Виды шестерен

Сегодня существует довольно большое количество различных видов шестерен:

- прямозубые;

- косозубые;

- с внутренним зацеплением;

- винтовые;

- секторные;

- с круговыми зубьями;

- зубчатые рейки;

- «звезды».

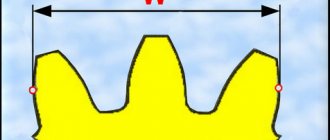

Прямозубые шестерни считаются наиболее востребованным вариантом данного механизма. Процесс изготовления шестерни этого типа предусматривает применение металла, пластика и композитных материалов. Прямозубые шестерни необходимы для передачи поступательного момента только на валы, расположенные в одной плоскости.

Косозубые шестерни являются усовершенствованным вариантом прямозубых аналогов. В данном случае зубья расположены под разным углом. Такая конструктивная особенность способствует уменьшению шума, увеличению плавности передачи и поднятию допустимой передаваемой мощности. Недостатком подобных шестерен считается повышенное трение, обусловленное увеличенной площадью зубьев.

Шестерни с внутренним зацеплением отличаются наличием зубьев на внутренней поверхности. За счет этой конструктивной особенности ведущий и ведомый вал вращаются в одном направлении. Данные шестерни применяются, чтобы создать механизмы небольшого размера. Они также могут использоваться в насосах и планетарных передачах.

Винтовые шестерни выполнены в виде цилиндра. В них зубья находятся по винтовой линии. Данные механизмы предназначены для применения в непересекающихся валах, расположенных перпендикулярно друг к другу.

Секторные шестерни используются в том случае, если нет нужды в полном обороте валов. Их можно встретить в шаговых механизмах и рулевых рейках.

Шестерни с круговыми зубьями отличаются оригинальной конструкцией. В них зубья имеют небольшой изгиб по радиусу. Такие механизмы характеризуются плавностью хода и способностью выдерживать высокий уровень нагрузки. Но стоит учитывать, что способ изготовления шестерен с круговыми зубьями на порядок сложнее. При этом их КПД ниже, чем у обычных аналогов.

Конические шестерни передают вращательное движение в механизмах, в которых крутящиеся валы пересекаются на плоскости (под углом около 90 градусов). Данные механизмы могут быть круговыми, криволинейными, тангенциальными или прямыми. Чаще всего эта разновидность шестерен используется в дифференциалах автомобилей и редукторах.

Шестерня «звезда» оснащена дополнительным элементом – цепью. Данный механизм передает вращательный и поступательный момент от одного вала к другому. Преимущество цепной передачи заключается в отсутствии проблемы проскальзывания.

Особенности изготовления

Технологический процесс изготовления шестерни предусматривает применение двух методов – копирования и обкатки. Технология копирования предполагает выполнение фрезерования, в ходе которого происходит образование прореза между впадинами зубьев. Данный результат достигается за счет применения концевых, дисковых или модульных фрез. После образования впадин заготовка поворачивается на один зуб. Особенность этой технологии заключается в том, что форма используемого режущего инструмента повторяет форму впадины.

Метод обкатки используется гораздо чаще. Он предусматривает имитирование зацепления зубчатой пары, одним из элементов которой является червячная фреза. Для изготовления шестерен этим методом применяется высокопрочный металл.

Металлообработка — профиль нашей компании. Если хотите более подробно ознакомится с ассортиментом продукции и услуг, пройдите в соответствующий раздел сайта.