Соединения с прямобочными зубьями.

Соединения с прямобочными зубьями выполняют с центрированием по боковым граням зубьев (рис. 2, а), по наружному (рис. 2, б) или внутреннему (рис. 2, в) диаметру вала. Стандартом предусмотрены три серии соединений (легкая, средняя и тяжелая), которые отличаются высотой и количеством зубьев. Число зубьев изменяется в пределах от 6 до 20. У соединений тяжелой серии зубья выше, а их количество больше, чем у соединений средней и легкой серий.

Рис. 2

При выборе способа центрирования руководствуются следующим.

Центрирование по диаметрам (D или d) обеспечивает более высокую соосность вала и ступицы по сравнению с центрированием по боковым граням. Центрирование по боковым граням обеспечивает более равномерное распределение нагрузки по зубьям. Поэтому его применяют при тяжелых условиях работы (большие напряжения, ударные и реверсивные нагрузки и т. п.).

Диаметр центрирования (наружный или внутренний) выбирают исходя из технологических условий. Если твердость материала втулки позволяет обработку протяжкой (HB<350), рекомендуют центрирование по наружному диаметру. При этом центрирующие поверхности втулки калибруют протяжкой, а центрирующие поверхности вала — шлифованием. При высокой твердости втулки рекомендуют центрирование по внутреннему диаметру. В этом случае центрирующие поверхности отверстия и вала можно обработать шлифованием.

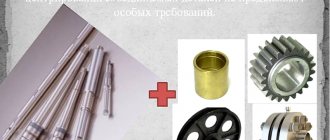

Общее описание вал-шестерни

Вал-шестерня – это деталь, которая состоит из комплекса двух деталей, вала и шестерни, соединенных в одну. Такое исполнение детали, одновременно выполняет функцию и вала и шестерни. Принцип работы и назначение вала-шестерни это передача крутящего момента путем его вращения и зацепления зубчатых элементов с другим валом, так происходит передача момента вращения. В изготовлении используется углеродистая и легированная сталь. Вал-шестерни используются в работе при высоких оборотах и больших нагрузках. Единая конструкция детали при изготовлении дает возможность увеличить диаметр шестерни относительно вала более чем вдвое. Также монолитная конструкция вала шестерни дает ему надежность, нежели если шестерня изготавливается отдельно от вала и насаживается на него. Но стоит учитывать то, что при поломке комбинированного варианта вала-шестерни потребуется полная ее замена.

Сейчас использование вала-шестерни в виде единой детали наиболее популярное, чем отдельно вал и шестерня, и используется во многих промышленных механизмах. Исключением являются те узлы, где требуется движение шестерни по валу в процессе работы. Обычно это необходимо в трансмиссиях для переключения передач.

Различия валов-шестерней по типу определяется:

- Ступенчатые, гладкие или полые валы;

- С прямыми, косыми или круговыми зубьями.

Соединения с эвольвентными зубьями.

Рис. 3

Соединения с эвольвентными зубьями выполняют с центрированием по боковым граням (рис. 3, а) или по наружному диаметру вала (рис. 3, б). Наиболее распространен первый способ центрирования, Эвольвентные зубья протяжки или самого соединения можно изготовлять на зуборезных станках и получать при этом высокую точность. Технологические преимущества этих соединений обеспечивают им все более широкое применение. Эвольвентные зубья, так же как и прямобочные, можно применять в подвижных и неподвижных соединениях.

Характеристики изделия

На вал-шестерню прямозубую или косозубую приходится основная нагрузка при работе механизма, поэтому он наиболее поддержан износу и частому выходу из строя. Стоит добавить, что на долговечность работы вала-шестерни так же влияет условия и среда, в которой он работает. Наиболее большему износу подвергается валы-шесетерни с коническими зубьями, так как помимо естественной механической нагрузки, приходится еще осевая и радиальная с возможным последующим деформированием деталей. Если во время не проводить технический осмотр и обслуживание механизма, замены изношенных деталей, контроль смазочных материалов, то это грозит поломкой и полным выходом из строя всего узла.

Соединения пайкой и склеиванием

При соединении пайкой в отличие от сварки место спайки нагревается лишь до температуры плавления припоя, которая намного ниже температуры плавления материала соединяемых деталей. Соединение деталей получается благодаря заполнению зазора между ними расплавленным припоем (рис. 395).

Рис. 395

Швы неразъемных соединений, получаемые пайкой и склеиванием, изображают условно по ГОСТ 2.313-82.

Припои или клей в разрезах и на видах изображают линией в два раза толще основной сплошной линии (рис. 396). Для обозначения пайки (рис. 396, а—в) или склеивания (рис. 396. г—е) применяют условные знаки, которые наносят на линии-выноске от сплошной основной линии. Швы, выполненные пайкой или склеиванием по периметру, обозначаются линией-выноской, заканчивающейся окружностью диаметром 3…5 мм (рис. 396, б, в).

Швы, ограниченные определенным участком, следует обозначать, как показано на рис. 396, д, е.

На изображении паяного соединения при необходимости указывают требования к качеству шва в технических требованиях.

Ссылку на номер пункта помещают на полке линии-выноски, проведенной от изображения шва.

На полке линии-выноски ставится номер пункта технических требований, где указана марка припоя или клея.

Рис. 396

Соединение клином

Соединение клином применяется в случае необходимости быстрой разборки и сборки соединяемых деталей машин, а также для стягивания деталей с регулированием соответствующих зазоров между ними.

Изображенное на рис. 380 соединение клином служит для стягивания и регулирования зазоров вкладыша головки шатуна в его корпусе. Клин 1 совместно с пластиной 3 плотно вставляется в пазы корпуса и стяжного хомута 5 и затем закрепляется там с помощью упорного винта 2 с квадратной головкой. Для предупреждения самоотвинчивания винта ставится контргайка 4.

Клин 1, выполненный из стали, представляет собой брусок, имеющий с одной стороны скос с определенным уклоном. По краям и торцам клин скругляется.

Рис. 380

Этапы и процесс изготовления валов-шестерен

Изготовление валов-шестерней – это трудоемкий и сложный процесс, в который входит множество операций по механической обработке. Сюда входят: токарная, фрезерная обработка, зубофрезеровка, зубодолбежка, зубонарезные работы, сверление, термическая обработка, шлифовка. Все операции должны быть выполнены в соответствии по всем технологическим нормам, ГОСТам, с высокой точностью, для того чтобы получить максимальную плавную и бесшумную работу зубчатых зацеплений.

При производстве валов-шестерен необходимо учитывать все параметры и тонкости указанные в чертеже, модуль, диаметр, все допуска и вид термообработки.

Процесс изготовления вала-шестерни включает в себя:

- Чтение чертежа и составление плана работ;

- Закупка и подготовка подходящего материала в соответствии с техническим заданием;

- Черновая токарная обработка, подготовка к чистовой обработке и приданию нужных форм;

- Нарезка зубьев вала-шестерни;

- Термическая обработка детали для получения необходимой твердости;

- Шлифовка посадок под подшипник и окончательная проверка отделом контроля качества.

Резьбовые соединения

Помимо резьбовых соединений, осуществляемых с помощью стандартных крепежных деталей (болтов, шпилек и винтов), находят широкое применение резьбовые соединения, в которых резьба выполняется непосредственно на деталях, входящих в соединение. Это соединение получается навинчиванием одной детали на другую.

На рис. 379 представлено соединение трубы 1 со штуцером 2, осуществляемое с помощью накидной гайки 3 и втулки 4, прижимающей коническую развальцованную часть трубы к штуцеру.

Рис. 379

Соединения клепаные

Клепаные соединения применяются в соединениях деталей из металлов, в основном плохо поддающихся сварке, при соединении металлических изделий с неметаллическими. Эти соединения применяются в конструкциях, работающих под действием ударных и вибрационных нагрузок. Например, при изготовлении металлоконструкций мостов кроме сварного соединения в некоторых случаях применяют клепаные соединения (рис. 392).

Рис. 392

Заклепка представляет собой стержень круглого сечения, имеющий с одного конца головку, форма головки бывает различной.

На рис. 393, а показано соединение двух деталей с помощью заклепок с полукруглой (сферической) головкой. В соединяемых деталях выполняются отверстия, диаметр которых несколько больше диаметра непоставленной заклепки. Заклепка вставляется в отверстия в деталях, и ее свободный конец расклепывается обжимками клепального молотка или машины. Длина стержня заклепки L выбирается так, чтобы выступающая из детали часть была достаточной для придания ей в процессе клепки необходимей формы. При клепке происходит осаживание стержня, который заполняет отверстия, выполненные в соединяемых деталях. В зависимости от диаметра заклепки она расклепывается в холодном или предварительно нагретом состоянии. Заклепки со сплошным стержнем в продольном разрезе изображаются нерассеченными (рис. 393, б и в). Заклепочные швы выполняются внахлестку (рис. 393, б) или встык с накладками (рис. 393, в).

По расположению заклепок в соединениях различают однорядные (рис. 393, б) и многорядные (рис. 393, в) швы. Расположение заклепок в рядах может быть шахматное и параллельное.

Шагом размещения заклепок называется расстояние между осями двух соседних заклепок, измеренное параллельно кромке шва (рис. 393, в).

Заклепки с полукруглой головкой классов точности В и С, получившие широкое распространение, выполняются по ГОСТ 10299—80.

Условнее обозначение заклепки диаметра стержня d = 6 мм и длиной L = 24 мм:

Заклепка 6×24 ГОСТ 10299-80.

Помимо заклепок с полукруглой головкой находят применение заклепки с потайной (ГОСТ 10300—80), полупотайной (ГОСТ 10301—80) и с плоской головкой (ГОСТ 10303—80) классов точности В и С.

Соединения деталей из мягких материалов (кожи, картона, полимеров — пластмасс и т.п.), не требующие повышенной точности, могут выполняться с помощью пустотелых (трубчатых) заклепок, изображенных на рис. 393, г. Размеры и параметры таких заклепок приведены в ГОСТ 12638-80 — ГОСТ 12644-80.

Рис. 393

При выполнении рабочих чертежей клапанного соединения ГОСТ 2.313—82 допускает применять упрощения. Размещение заклепок указывают на чертеже условным знаком «+». Все конструктивные элементы и размеры шва клепаного соединения указывают на чертеже, как показано на рис. 394. а.

Если изделие, изображенное на сборочном чертеже, имеет многорядное клепаное соединение, то одну или две заклепки в сечении или на виде надо показывать условным символом, остальные — центровыми или осевыми линиями (рис. 394, а).

Когда на чертеже имеется несколько групп заклепок, различных по типам и размерам, рекомендуется одинаковые заклепки обозначать условными знаками (рис. 394, б) или одинаковыми буквами (рис. 394, в).

Рис. 394

Шпоночное соединение

В машиностроении широко применяется соединение шпонками валов с насаженными на них деталями, например, маховиками, шкивами, зубчатыми колесами, муфтами, звездочками цепных передач, кулачками. Эти соединения просты по выполнению, компактны, легко разбираются и собираются.

В таком соединении часть шпонки входит в паз вала, а часть — в паз ступицы колеса (рис. 382).

Рис. 382

Форма и размеры шпонок стандартизованы и зависят от диаметра вала и условий эксплуатации соединяемых деталей. Большинство стандартных шпонок представляют собой деталь призматической, сегментной или клиновидной формы с прямоугольным поперечным сечением. Шпонки в продольном разрезе показываются нерассеченными независимо от их формы и размеров.

Наибольшее распространение имеют призматические шпонки (рис. 383, а), которые, располагаясь в пазу вала, несколько выступают из него и входят в паз, выполненный во втулке (ступице) детали, соединяемой с валом. Передача вращения от вала к втулке (или наоборот) производится рабочими боковыми гранями шпонки.

После сборки шпоночного соединения (рис. 383, а) между пазом втулки и верхней гранью шпонки должен быть небольшой зазор; размеры пазов на валу и во втулке выбирают по ГОСТ 23360-78.

Рис. 383

Призматические шпонки по ГОСТ 23360—78 изготовляют в трех исполнениях (рис. 384).

Размеры сечений призматических шпонок и соответствующих им пазов определяются диаметром вала, на котором устанавливается шпонка (табл. 38). Например, шпонка для вала диаметром d = 45 мм должна иметь ширину сечения b = 14 мм и высоту h = 9 мм. Размеры пазов для выбранной шпонки (см. табл. 38) характеризуются величинами t1 = 5,5 мм — для вала и t2 = 3.8 мм — для втулки (см. рис. 384).

На чертеже вала обычно наносят размер t1. а на чертеже втулки колеса всегда d + t2 (см. рис. 384). Необходимая длина шпонки в зависимости от условий работы и действующих на шпоночное соединение сил выбирается по ГОСТ 23360—78.

Условнее обозначение шпонки исполнения 1 с размерами (b = 18, h = 11, t = 65мм) имеет вид:

Шпонка 18×11×65 ГОСТ 23360-78

Рис. 384

Условное обозначение шпонки исполнения 2 с размерами (b =8. h =7, t = 45 мм):

Шпонка 2-8 ×7 ×45 ГОСТ 23360-78.

Сегментные шпонки применяются для соединения с валом деталей, имеющих сравнительно короткие втулки (рис. 383, б). Размеры сегментных шпонок и пазов устанавливает ГОСТ 24071—80.

Условнее обозначение сегментной шпонки исполнения 1 толщиной b= 6 мм и высотой h= 10 мм:

Шпонка 6×10 ГОСТ 24071-80.

Значительно реже применяются клиновые шпонки, ГОСТ 24068—80 (см. рис. 383, в).

Таблица 38

Размеры призматических шпонок и пазов, мм (выдержка из ГОСТ 23360-78)

ОСТ 1.00092-73 Соединения зубчатые мелкошлицевые треугольного профиля

ОТРАСЛЕВОЙ СТАНДАРТ

| СОЕДИНЕНИЯ ЗУБЧАТЫЕ МЕЛКОШЛИЦЕВЫЕ ТРЕУГОЛЬНОГО ПРОФИЛЯ | ОСТ 1 00092-73 Взамен 105МТ-44 Проверено в 1987 г. |

Распоряжением Министерства от 12 декабря 1973 г. № 087-16 срок введения установлен с 1 июня 1974 г.

1. Настоящий стандарт распространяется на зубчатые мелкошлицевые соединения треугольного профиля с модулем от 0,3 до 0,8 мм.

Стандарт устанавливает размеры элементов соединений треугольного профиля шлиц.

2. Форма зубьев и размеры мелкошлицевого зубчатого соединения треугольного профиля должны соответствовать указанным на чертеже и в таблице.

1 — отверстие; 2 — вал

_____________

* Размер для справок.

** Размеры обеспечиваются инструментом.

Размеры, мм

| Модуль m | Число зубьев Z | Диаметр делительной окружности d | g | da | da 1 | df | df 1 | r | r 1 | St | et | B | D 0 | d 0 | ||

| Пред. откл. | Пред. откл. | Пред. откл. | ||||||||||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | -0,06 | +0,14 | -0,05 | ||||||||||

| -0,12 | +0,07 | |||||||||||||||

| 0,3 | 20 | 6,0 | 54°00’00» | 6,3 | -0,030 | 5,7 | +0,025 | 5,5 | 6,5 | 0,10 | 0,10 | 0,47 | 0,47 | 3,09 | 6,905 | 5,334 |

| 25 | 7,5 | 57°36’00» | 7,8 | 7,2 | +0,030 | 7,0 | 8,0 | 3,97 | 8,342 | 6,837 | ||||||

| 30 | 9,0 | 60°00’00» | 9,3 | 8,7 | 8,5 | 9,5 | 4,85 | 9,804 | 8,339 | |||||||

| 35 | 10,5 | 61°42’52» | 10,8 | -0,035 | 10,2 | +0,035 | 10,0 | 11,0 | 5,74 | 11,278 | 9,841 | |||||

| 40 | 12,0 | 63°00’00» | 12,3 | 11,7 | 11,5 | 12,5 | 6,62 | 12,759 | 11,342 | |||||||

| 45 | 13,5 | 64°00’00» | 13,8 | 13,2 | 13,0 | 14,0 | 7,50 | 14,246 | 12,843 | |||||||

| 50 | 15,0 | 64°48’00» | 15,3 | 14,7 | 14,5 | 15,5 | 8,38 | 15,735 | 14,344 | |||||||

| 0,4 | 20 | 8,0 | 54°00’00» | 8,4 | -0,030 | 7,6 | +0,030 | 7,4 | 8,6 | 0,10 | 0,10 | 0,63 | 0,63 | 4,14 | 9,207 | 7,111 |

| 25 | 10,0 | 57°36’00» | 10,4 | -0,035 | 9,6 | 9,4 | 10,6 | 5,32 | 11,122 | 9,116 | ||||||

| 30 | 12,0 | 60°00’00» | 12,4 | 11,6 | +0,035 | 11,4 | 12,6 | 6,49 | 13,071 | 11,119 | ||||||

| 35 | 14,0 | 61°42’52» | 14,4 | 13,6 | 13,4 | 14,6 | 7,67 | 15,037 | 13,121 | |||||||

| 40 | 16,0 | 63°00’00» | 16,4 | 15,6 | 15,4 | 18,6 | 8,85 | 17,013 | 15,123 | |||||||

| 45 | 18,0 | 64°00’00» | 18,4 | -0,045 | 17,6 | 17,4 | 18,6 | 10,02 | 18,994 | 17,124 | ||||||

| 50 | 20,0 | 64°48’00» | 20,4 | 19,6 | +0,045 | 19,4 | 20,6 | 11,20 | 20,980 | 19,126 | ||||||

| 55 | 22,0 | 65°27’16» | 22,4 | 21,6 | 21,4 | 22,6 | 12,37 | 22,968 | 21,127 | |||||||

| 0,5 | 20 | 10,0 | 54°00’00» | 10,5 | -0,035 | 9,5 | +0,030 | 9,2 | 10,8 | 0,20 | 0,20 | 0,78 | 0,78 | 5,18 | 11,509 | 8,889 |

| 25 | 12,5 | 57°36’00» | 13,0 | 12,0 | +0,035 | 11,7 | 13,3 | 6,65 | 13,903 | 11,395 | ||||||

| 30 | 15,0 | 60°00’00» | 15,5 | 14,5 | 14,2 | 15,8 | 8,12 | 16,339 | 13,899 | |||||||

| 35 | 17,5 | 61°42’52» | 18,0 | 17,0 | 16,7 | 18,3 | 9,59 | 18,796 | 16,402 | |||||||

| 40 | 20,0 | 63°00’00» | 20,5 | -0,045 | 19,5 | +0,045 | 19,2 | 20,8 | 11,06 | 21,266 | 18,904 | |||||

| 45 | 22,5 | 64°00’00» | 23,0 | 22,0 | 21,7 | 23,3 | 12,53 | 23,743 | 21,405 | |||||||

| 50 | 25,0 | 64°48’00» | 25,5 | 24,5 | 24,2 | 28,8 | 14,00 | 26,225 | 23,907 | |||||||

| 55 | 27,5 | 65°27’16» | 28,0 | 27,0 | 26,7 | 28,3 | 15,47 | 28,710 | 26,408 | |||||||

| 60 | 30,0 | 66°00’00» | 30,5 | -0,050 | 29,5 | 29,2 | 30,8 | 16,94 | 31,199 | 28,909 | ||||||

| 0,6 | 20 | 12,0 | 54°00’00» | 12,6 | -0,035 | 11,4 | +0,036 | 11,1 | 12,9 | 0,25 | 0,25 | 0,94 | 0,94 | 6,23 | 13,812 | 10,667 |

| 25 | 15,0 | 57°36’00» | 15,6 | 14,4 | 14,1 | 15,9 | 8,00 | 16,684 | 13,675 | |||||||

| 30 | 18,0 | 60°00’00» | 18,6 | -0,045 | 17,4 | 17,1 | 18,9 | 9,75 | 19,607 | 16,679 | ||||||

| 35 | 21,0 | 61°42’52» | 21,6 | 20,4 | +0,045 | 20,1 | 21,9 | 11,53 | 22,555 | 19,683 | ||||||

| 40 | 24,0 | 63°00’00» | 24,6 | 23,4 | 23,1 | 24,9 | 13,29 | 25,519 | 22,685 | |||||||

| 45 | 27,0 | 64°00’00» | 27,6 | 26,4 | 26,1 | 27,9 | 15,05 | 28,491 | 25,687 | |||||||

| 50 | 30,0 | 64°48’00» | 30,6 | -0,050 | 29,4 | 29,1 | 30,9 | 15,82 | 31,470 | 28,688 | ||||||

| 55 | 33,0 | 65°27’16» | 33,6 | 32,4 | +0,050 | 32,1 | 33,9 | 18,58 | 34,453 | 31,689 | ||||||

| 60 | 36,0 | 66°00’00» | 36,6 | 35,4 | 35,1 | 36,9 | 20,35 | 37,439 | 34,690 | |||||||

| 65 | 39,0 | 66°27’42» | 39,8 | 38,4 | 38,1 | 39,9 | 22,11 | 40,427 | 37,691 | |||||||

| 70 | 42,0 | 66°51’26» | 42,6 | 41,4 | 41,1 | 42,9 | 23,87 | 43,417 | 40,693 | |||||||

| 0,8 | 15 | 12 | 48°00’00» | 13 | -0,035 | 11 | +0,035 | 10,7 | 13,3 | 0,3 | 0,3 | 1,26 | 1,26 | 5,98 | 14,752 | 10,208 |

| 20 | 16 | 54°00’00» | 17 | 15 | 14,7 | 17,3 | 8,33 | 18,414 | 14,223 | |||||||

| 25 | 20 | 57°36’00» | 21 | -0,045 | 19 | +0,045 | 18,7 | 21,3 | 10,89 | 22,245 | 18,232 | |||||

| 30 | 24 | 60°00’00» | 25 | 23 | 22,7 | 25,3 | 13,04 | 26,143 | 22,238 | |||||||

| 35 | 28 | 81°42’52» | 29 | 27 | 26,7 | 29,3 | 15,39 | 30,074 | 26,243 | |||||||

| 40 | 32 | 83°00’00» | 33 | -0,050 | 31 | +0,050 | 30,7 | 33,3 | 17,74 | 34,025 | 30,246 | |||||

| 45 | 36 | 64°00’00» | 37 | 35 | 34,7 | 37,3 | 20,09 | 37,989 | 34,249 | |||||||

| 50 | 40 | 64°48’00» | 41 | 39 | 38,7 | 41,3 | 22,45 | 41,960 | 38,251 | |||||||

| 55 | 44 | 65°27’16» | 45 | 43 | 42,7 | 45,3 | 24,80 | 45,937 | 42,253 | |||||||

| 60 | 48 | 66°00’00» | 49 | 47 | 46,7 | 49,3 | 27,15 | 49,919 | 46,254 | |||||||

| 65 | 52 | 66°27’42» | 53 | -0,060 | 51 | +0,060 | 50,7 | 53,3 | 29,50 | 53,903 | 50,255 | |||||

| 70 | 56 | 66°51’26» | 57 | 55 | 54,7 | 57,3 | 31,85 | 57,890 | 54,260 | |||||||

3. Измерение размера В

, указанного в таблице, выполняется блочной скобой. Размер указан без учета накопленной ошибки углового расположения шлиц.

Размер В

определяется только для наружных шлиц.

4. Биение по профилям не должно быть более 0,05 мм.

5. Накопленная ошибка углового расположения зубьев шлиц не должна быть более 0,06 мм.

6. Отклонение направления зубьев (впадин) не должно быть более 0,03 мм на длине 100 мм.

7. В технически обоснованных случаях допускается:

— уменьшать зазор между шлицами выполнением толщины зуба и ширины впадины соединения от номинального размера до наименьшего размера (для ширины впадины) и до наибольшего размера (для толщины зуба), оговоренных настоящим стандартом;

— не указывать биение по профилям шлиц и отклонение направления шлиц.

8. Неуказанные предельные отклонения размеров — по ОСТ 1 00022-80.

9. Обозначения отверстий, валов и их соединений должны содержать:

буквы Тм с индексами: в — вала, о — отверстия; номинальный диаметр вершин зубьев (шлиц): da

— вала или

da

1 — отверстия; модуль и число зубьев.

Допускается не указывать на чертеже размеры элементов соединений, а делать запись в технических требованиях со ссылкой на настоящий стандарт.

Например: для da

1 = 5,7 мм, модуля

т

= 0,3 мм, числа зубьев

Z

= 20:

— для отверстия: Шлицы Тмо 5,7?0,3?20 по ОСТ 1 00092-73;

— для вала: Шлицы Тмв 6,3?0,3?20 по ОСТ 1 00092-73;

— для соединений: Тм по ОСТ 1 00092-73.

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

| № изм. | Номера страниц | Номер «Изв. об изм.» | Подпись | Дата | Срок введения изменения | |||

| Измененных | Замененных | Новых | Аннулированных | |||||

| 1 | 1, 3 | 2, 4 | — | — | 7128 | 31.07.78 | 1.07.78 | |

| 3 | 1 ? 6 | — | — | — | 11202 | |||

| 2 | 1, 5 | — | — | — | 10482 | |||