Патрон токарный кулачковый представляет собой необходимое комплектующее для токарного станка. От качества зажимного устройства зависит конечный результат работы. В частности, если патрон не будет давать наибольшее усилие зажима, то деталь может просто вылететь с переднего конца шпинделя. Устройство отвечает за точность центрирования, влияет на то, будут ли точно перпендикулярными оси обработки. Безусловно, к вопросу выбора комплектующего следует отнестись со всей серьезностью, так как оно определяет эффективность процедуры и качество получаемых деталей.

Общие понятия о токарных патронах

Токарные патроны подбираются в зависимости от технических характеристик устройства и шпинделя, в частности. Они представляют собой главные узлы оборудования. Механизм заключается в кулачковом эффекте. Размеры подбираются в зависимости от параметров уникальной заготовки.

Кулачки обеспечивают надежную фиксацию механизма. Из-за действия механической силы, которая обуславливает плотность крепления, происходит установка и закрепление. Заготовка фиксируется при помощи патрона.

Следует учитывать, что детали, которые требуется обрабатывать имеют различные размеры и диаметры.

Некачественный патрон не будет держаться максимально крепко, в результате сильного механического движения он может слететь, с ним и заготовка. Патрон обеспечивает плавное передвижение крепления, при этом обрабатываемая деталь не будет смещаться относительно центра. В самом простом понимании слова патрон представляет собой механизм, который отвечает за вращение заготовки, делает ее обработку эффективной и ровной.

Как выбрать

Чтобы правильно выбрать токарный патрон необходимо учесть несколько важных моментов:

- рабочие параметры и точные размеры шпинделя станка;

- способ или вариант крепления патрона к шпинделю;

- для хоббийных станков немаловажную роль играет мощность привода, слабый двигатель может не справиться с задачей по крутящему моменту;

- какие и в каком количестве детали входят в комплект токарного патрона.

Не обладая четкого представления об изложенной выше информации, нельзя считать себя готовым к приобретению токарного патрона, как важного узла станка.

Нужно понимать, что качество и производительность токарного станка влияют на качество и производительность труда и материальное состояние.

Предназначение

Внутри рассматриваемого типа детали находится кулачковый механизм. Эта важная составляющая позволяет центрировать и зажимать заготовку. Происходит это за счет сужения деталей кулачков, а потом зажатие их пинолем. Только после полного закрепления детали можно начинать работу токарного станка по дереву или по металлу. Если процедуру не выполнить, то заготовка может не только выпасть или повредиться, но и нанеси вред мастеру.

Следует внимательно проверить качество крепления детали в патроне. Сначала специалисты включают токарный станок на небольшую мощность, смотрят, хорошо ли вращается механизм. Если после нескольких кругов все в порядке, то продолжат работу на более высоких мощностях.

Виды цанг

Зажимные цанговые устройства конструктивно разделены на:

- втягиваемые – зажим происходит при утоплении цанги в зажимном механизме;

- выдвижные – фиксируют заготовки при их выдвижении из патрона;

- неподвижные – зажимают деталь наездом конусного отверстия зажимного устройства на коническую рабочую поверхность неподвижной цанги.

По назначению разделены на:

- подающие – захватывают и выдвигают часть прутка в зону обработки;

- зажимные – только фиксируют заготовку в патроне (подобие цанги цангового карандаша), без выполнения иных функций.

Классификация токарных патронов

Классификаций присутствует несколько видов: по числу кулачков, типу зажима, механизму фиксации, виду исполнения, классу точности.

По количеству кулачков в патроне

Кулачки отвечают за качество закрепления деталей. Они выполняются из качественного металла.

Двухкулачковые

Варианты закрепляют несимметричные детали, которые не подвергаются обработке. Но используются и для стандартизированных заготовок.

Трёхкулачковые

Оптимален для выработки шестигранных и округлых вариаций. Шунтирование происходит по трем бокам кулачков.

Четырёхкулачковые

4 х кулачковый патрон состоит из четверых узлов, которые функционируют независимо. Применяют для обработки прямоугольных и квадратных вариантов.

По типу зажима детали

Кулачки патронов разделяют на прямые и обратные. Практически не влияет на результативность. Подбирается в зависимости от типа входа патрона.

Как работает цанговый зажим?

Выполнен в виде втулки с усеченным конусом, имеющим отверстие заданной конфигурации (круглое, четырехгранное, шестигранное и др.). Вдоль цанги сделаны пропилы, формирующие зажимные лепестки с коническими рабочими поверхностями.

Принцип работы устройства таков:

- при зажиме, в отверстие, образованное зажимными лепестками: вставляется заготовка;

- патрон закручивается по резьбе;

- коническая поверхность патрона наезжает на рабочую поверхность цанги;

- лепестки сжимаются, захватывая и центрируя заготовку; устройство зажимает предмет.

- извлекается деталь вращением патрона в обратном направлении и снятием его усилия с поверхности лепестков цанги.

По типу исполнения

В Российской Федерации разновидности патронов по исполнению регулируются ГОСТом 2675 — 80.

Цельный

Выполняют из куска стали с параметрами от 500 МПа. Наиболее распространенный вид.

Сборный

Из стали выполняется рейка, на нее крепится кулачок. Последний выполняется из металла.

Накладной

Составные вариации, состоят из цветного металла, нержавеющей стали, черных металлов. Применяется для работы с масштабными проектами.

Классы точности патрона

Точность устройства определяется в ГОСТе 1654 86. Всего присутствует четыре ступени.

Класс Н

Нормальные показатели, усредненные.

Класс П

Повышенный класс, используется для выделки твердых производственных деталей.

Класс В

Высокая точность — применяется для обработки мелких вариаций.

Класс А

Особо высокая точность. Сфера применения — мелкие и твердые заготовки.

Конструктивные особенности

Цанги изготавливают из инструментальных и легированных сталей с особенностью закалки:

- рабочую часть закаливают до требуемой твёрдости;

- хвостовик подвергают отпуску до оптимальной величины.

- Будучи самозажимными, устройства не требуют применения дополнительных винтов, шпилек или стопорных элементов.

- Точность центрирования обеспечивается упруго деформируемыми зажимными элементами, называемые лепестками, перемещающимися в рабочем пространстве одновременно. Этим обеспечивается их самоцентрирование.

- Погрешность точности центрирование детали не превышает 0.05 – 0.08 мм.

- Усилия при изгибе лепестков не должны превышать пределы значений их упругости. Отсюда, требование к точности диаметра детали для базирования в зажимном устройстве.

- БЕЗОСТАНОВОЧНЫЙ цанговый патрон Батроханова, позволяет вести установку и смену заготовок без остановки вращения шпинделя. Скорость обработки ограничивается частотой оборотов, какие способны выдержать подшипники станка.

- Характерной особенностью цанговых устройств является:

- применимость в диапазоне размеров заготовок, от минимальных до ниже средних;

- высокая скорость резания при малых подачах;

- повышенные требования к точности размеров заготовок и хвостовиков инструмента и их незначительные отличия от размеров отверстий, образованных зажимными лепестками.

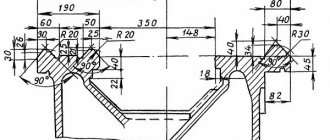

Самостоятельная сборка патрона по чертежам

Самостоятельная сборка не занимает много времени. Это достаточно простой процесс. Главное — понять механизм работы устройства. В крайнем случае можно заказать такое миниатюрное оборудование у профессионального токаря. Из имеющихся деталей он соберет любую вариацию. Стоят самодельные модели существенно дешевле заказанных на производстве.

Качество при этом может быть даже лучшее, чем у заводских.

Установка оправки

Оправа надевается первой. Установка детали дает возможность закрепить патрон.

Установка самого патрона на шпиндель

Происходит закрепление механизма. Нельзя пережимать или растачивать детали. На этапе происходит закрепление предварительно подготовленными подходящими по размеру болтами.

Закрепление

Проверив качество накрутки, производится окончательная сборка механизма. Болты прикручиваются при помощи ключа.

Закрепление заготовки

На самодельный патрон устанавливается инструментарий. Проводится после проверки сборки болтами.

Освобождение патрона

После вкручивания заготовки оправа больше не нужна. Ее аккуратно снимают.

Обязательно необходимо проверить работоспособность изготовленного самостоятельно механизма. Изделие помещается в токарный станок. Производится несколько плавных оборотов и проверяется четкость закрепления. Специалист оценивает уровень централизации, то двигаются ли предметы.

Самодельные патроны в обязательном порядке следует периодически обслуживать. Они полностью разбираются, внутри проводится чистка, а потом сушка на свежем воздухе. Смазывается обычным маслом. Если изделие собираются хранить, то делать это нужно по правилам. Загибают кулачки в центральную часть, дырка затыкается тряпкой плотно.

Такое хранение обеспечит целостность патрона, так как его нельзя будет повредить механически, пыль не будет оседать в отверстии конструкции оборудования. Перед применением старый патрон смазывается и работает до 10 минут на плавном медленном ходу.

Фрезерование и разновидности фрезерного металлорежущего инструмента

Процесс фрезерования включает в себя обработку резанием деталей с плоской и фасонной поверхностью, выполняемую на специальных фрезерных станках.

Фреза представляет собой режущий инструмент, вращающийся вокруг продольной оси, с цилиндрической, конической или фасонной поверхностью, на которой размещены зубья с режущими кромками, обладающие повышенной твердостью и износостойкостью.

С учетом повышенных силовых нагрузок, возникающих в процессе фрезерования, для производства фрез принято использовать материалы, обладающие повышенной твердостью и износостойкостью. Большая часть фрезерного инструмента изготовлена из быстрорежущих сталей, и для изготовления зубьев используются твердосплавные, керамические и алмазные вставки.

Фрезерный инструмент работает в условиях повышенных силовых нагрузок, поэтому при его производстве наиболее предпочтительны:

- быстрорежущие стали;

- твердые сплавы (сверхтвердые материалы);

- алмазы;

- металлокерамика.

Для обработки деталей, различающихся по форме, конфигурации обрабатываемой поверхности, материалам применяются фрезы нескольких типов, различающиеся по форме и техническим параметрам:

- конические;

- круглые;

- торцевые;

- червячные.

Имеются отличия и в конструкции фрезерного инструмента. Фрезы могут изготавливаться:

- цельными – используется однородный материал;

- сборными – тело (несущая часть) фрезы и зубья в таком инструменте выполняются из разных материалов и соединяются друг с другом с помощью крепежных элементов;

- напайными – имеют напаянные режущие элементы

- сварными — зубья привариваются к телу фрезы.

Заданная конфигурация обрабатываемой поверхности (плоскости, канавки, пазы, выступы и пр.) обусловливает применение фрез с соответствующими параметрами режущих поверхностей, влияющих на скорость и качество обработки.

Широкий выбор фрезерного инструмента различной конфигурации, среди которых наиболее предпочтительным является использование торцевых, концевых, дисковых, отрезных, шпоночных, пазовых, затылованных фрез, обеспечивает фрезерование даже в труднодоступных местах корпусных деталей.

Торцевыми фрезами

принято вести обработку плоских поверхностей. Процесс резания ведется режущими кромками зубьев, находящимися в торцевой части фрезы. Геометрия зубьев различается по различным параметрам, усложняясь в соответствии с качественными параметрами материала и рельефа обрабатываемых деталей. Для работы на станках с ЧПУ часто пользуются длиннокромочными фрезами, способными обеспечить необходимую точность исполнения.

Высокой степенью универсальности обладают фрезы концевые

– их используют для резания как металлических, так и неметаллических (деревянных, пластиковых) изделий в мебельном и строительном производстве. Этот инструмент можно использовать для вырезания контурных канавок и пазов в деталях, изготовленных из сталей и цветных металлов средней твердости (не выше 1 тыс. Н/мм2).

Отрезными фрезами

выполняют работы по отрезке, прорезанию пазов и шлицев, либо в комбинациях указанных работ. Отрезная фреза имеет плоскую цилиндрическую форму с зубьями, расположенными по периметру окружности, обеспечивающими резание высокопрочных, среднепрочных сталей и чугуна. Этот инструмент успешно используется на универсальном фрезерном оборудовании и на станках с ЧПУ.

Шпоночные фрезы

предназначены для нарезания пазов под шпонки. Такие фрезы имеют конический хвостовик и применяются при работах с латунью и отожженном чугуне.

При фрезеровании уступов и пазов в деталях из металлов и сплавов применяются трехсторонние дисковые фрезы,

оснащенные вставными ножами, на которые напаиваются твердосплавные пластины. Дисковыми трехсторонними фрезами обрабатываются также чугунные изделия с использованием оборудования автоматического и универсального типа.

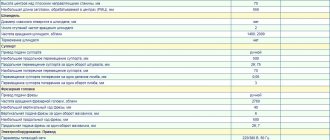

Фрезерные станки

В зависимости от расположения оси шпинделя фрезерные станки подразделяются на:

- вертикальные – для обработки металлических и пластиковых деталей;

- горизонтальные – для обработки штамп, спиралей, рамок.

Кроме операций фрезерования, такие станки используются для:

- зенкерования;

- растачивания;

- сверления отверстий.

| Вертикально-фрезерный станок: 1 – фреза, 2 – шпиндель, 3 – хобот, 4 – станина, 5 –стол, 6 – салазки, 7 – консоль, 8 – фундаментная плита | Горизонтально-фрезерный станок: 1 – фундаментная плита, 2 – станина, 3 – консоль, 4 – салазки, 5 – стол, 6 – хобот, 7 – оправка со фрезой |

При обработке сложных и труднодоступных поверхностей, а также при необходимости получения высокой точности и чистоты обработки применяются многоосные станки с числовым программным управлением, на которых возможно выполнение процессов последовательной обработки фрезерованием в автоматическом режиме. Фрезерные станки с ЧПУ успешно используются во многих отраслях промышленности, где необходима высокоточная обработка деталей из металлов и сплавов.

Программирование обработки деталей на фрезерных станках с ЧПУ значительно облегчает работу станочников, одновременно обеспечивая возможность пооперационной обработки без переустановки деталей, что повышает точность и чистоту обработанных поверхностей.

Использование фрез с зубьями повышенной твердости различной конфигурации позволяет выполнять обработку деталей из практически любых металлов и сплавов на высоких скоростях скорости ведения, включая подготовку параметров резания в соответствии с заданной чистотой и точностью, ведение обработки, контроль в процессе работы, проверку окончательных результатов.