Какими ГОСТами регулируется

Высоколегированная сталь 12х18н9т производится по ГОСТу 5632-72, который содержит всю необходимую информацию о процентном соотношении разных соединений и технологии изготовления.

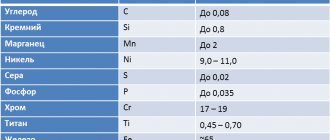

Химический состав стали включает следующие элементы:

- углерод – 0,12%;

- кремний – 0,8%;

- марганец – 2%;

- сера – 0,02%;

- фосфор – 0,035%;

- хром – 19%;

- никель – 9,5%;

- титан – 0,8%.

В зависимости от производителя состав сплава может незначительно меняться, но эти изменения не должны превышать указанного показателя содержания определенных элементов в составе.

Так как металлические заготовки выпускаются в разной форме, то в зависимости от категории используется один из следующих ГОСТов:

- сортовой прокат – ГОСТ 5949-75;

- поковки – ГОСТ 25054-81;

- лист толстый – ГОСТ 7350-77;

- проволока – ГОСТ 18143-72;

- прутки – ГОСТ 189087-73.

Основная область использования стали 12х18н9т по ГОСТу – это изготовление различных деталей, поэтому для каждой производственной задачи подбирается наиболее удобный вид заготовки. Например, при изготовлении труб используется металлический лист, и в зависимости от категории самой трубы сырьевой продукт имеет разные показатели толщины и вид поверхности.

12Х18Н9Т (Х18Н9Т)

- Товары из стали 12Х18Н9Т (Х18Н9Т) в наличии:

Круг - Лист

- Проволока

- Шестигранник

сделать заявку

Сталь 12Х18Н9Т (Х18Н9Т) коррозионностойкая хромоникелевая аустенитного класса

Заменители: Сталь 08Х17Т, Сталь 08Х18Т1, Сталь 10Х14Г14Н4Т, Сталь 12Х18Н10Т, Сталь 12Х17Г9АН4, Сталь 03Х23Н6

Сталь 12Х18Н9Т применяется: для изготовления сварной аппаратуры, труб, деталей печной арматуры, теплообменников, муфелей, деталей выхлопных систем, листовых и сортовых деталей; аппаратов и сосудов, работающих при температуре от -196 до +600 °С под давлением, а при наличии агрессивных сред до +350 °С; деталей авиастроения; порошка, используемого в произодстве проницаемых изделий и пористой прокатанной и спеченной ленты, фильтров для очистки смазочных масел, топлива, щелочей, воздуха и других газов и технических жидкостей, а также для изготовления пламягасителей, пористых охладителей; проволочных тканых сеток саржевого переплетения, применяемых в качестве армирующего материала при изготовлении асбостальных листов, для разделения сыпучих тел по величине зерна, фильтрации и других целей; канатов двойной и тройной свивки для специальных условий работы. Сталь марки 12Х18Н9Т рекомендуется применять в виде сортового металла и горячекатаного листа, не изготовляемого на станах непрерывной прокатки. Рекомендуемая максимальная температура эксплуатации в течение длительного времени +800 °C, в течение весьма длительного времени +600 °C. Температура интенсивного окалинообразования в воздушной среде +850 °C. Сталь неустойчива в серосодержащих средах и применяется, когда не могут быть применены безникелевые стали.

Технические характеристики

| Химический состав в % |

| НТД | C | S | P | Mn | Cr | W | V | Ti | Si | O | Ni | Mo | Cu | Ca |

| ТУ 14-1-748-73 | ≤0,12 | ≤0,020 | ≤0,040 | ≤2,00 | 17,00-19,00 | ≤0,20 | ≤0,20 | — | ≤0,80 | — | 8,00-9,50 | ≤0,50 | ≤0,40 | — |

| ГОСТ 13084-88 | 0,05-0,12 | ≤0,020 | ≤0,030 | ≤0,35 | 16,0-20,0 | — | — | 0,50-0,80 | ≤0,10 | ≤0,35 | 7,0-10,0 | — | — | ≤0,15 |

| ГОСТ 5632-72 | ≤0,12 | ≤0,020 | ≤0,035 | ≤2,00 | 17,00-19,00 | ≤0,20 | ≤0,20 | — | ≤0,80 | — | 8,00-9,50 | ≤0,50 | ≤0,40 | — |

По ГОСТ 5632-72 и ТУ 14-1-748-73 содержание Ti% = 5С% — 0,8%. Для деталей авиационной техники содержание Мо% ≤ 0,30%. По ГОСТ 13084-88 химический состав приведен для порошка марки ПХ18Н9Т.

| Механические свойства |

| Механические свойства при 20°С |

| Состояние поставки | Сечение (мм) | t испыт. (°C) | t отпуска (°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y (%) | KCU (кДж/м2) | HB | HRC | HRB | HV | HSh |

| Градация показателей свойств готовых термообработанных деталей по ОСТ 1 90005-91 | ||||||||||||||||

| 540-800 | ||||||||||||||||

| Заготовки (поковки и штамповки) по ОСТ 95-29-72 в состоянии поставки: Аустенизация при 1020-1100 °C, охлаждение в воде или на воздухе | ||||||||||||||||

| Образец | 20 | ≥246 | ≥520 | ≥37 | ||||||||||||

| Образец | 350 | ≥186 | ≥372 | |||||||||||||

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 016-2005. Закалка в воду или на воздухе с 1020-1100 °С (выдержка 1,0-1,5 мин/мм наибольшего сечения но не менее 0,5 ч) | ||||||||||||||||

| ≤60 | ≥196 | ≥510 | ≥40 | ≥55 | 121-179 | |||||||||||

| 100-160 | ≥196 | ≥510 | ≥37 | ≥45 | 121-179 | |||||||||||

| 160-500 | ≥196 | ≥510 | ≥37 | ≥44 | 121-179 | |||||||||||

| 60-100 | ≥196 | ≥510 | ≥39 | ≥50 | 121-179 | |||||||||||

| Закалка в воду или на воздухе с 1050-1100 °C | ||||||||||||||||

| Поковки | 300-500 | ≥216 | ≥510 | ≥35 | ≥40 | |||||||||||

| Проволока | 1,0-6,0 | 540-880 | ≥20 | |||||||||||||

| Листовой горячекатаный (4,0-50,0 мм) и холоднокатаный (4,0-5,0 мм) прокат по ГОСТ 7350-77. Закалка в воду или на воздухе с 1030-1080 °C | ||||||||||||||||

| ≥215 | ≥530 | ≥38 | ||||||||||||||

| Поковки для деталей стойких к МКК. Закалка от 1000-1050 °C в масло, воду или на воздухе | ||||||||||||||||

| 100-300 | ≥196 | ≥540 | ≥38 | ≥45 | 121-179 | |||||||||||

| 60-100 | ≥196 | ≥540 | ≥39 | ≥50 | 121-179 | |||||||||||

| <60 | ≥196 | ≥540 | ≥40 | ≥55 | 121-179 | |||||||||||

| Проволока термообработанная в состоянии поставки по ГОСТ 18143-72 (относительное удлинение, % при расчетной длине образца 100 мм указано дл я проволоки 1-го класса, в скобках — для 2-го класса) | ||||||||||||||||

| 0,2-1,0 | 590-880 | ≥25 (≥20) | ||||||||||||||

| 1,1-7,5 | 540-830 | ≥25 (≥20) | ||||||||||||||

| Проволока холоднотянутая в состоянии поставки по ГОСТ 18143-72 | ||||||||||||||||

| 0,2-3,0 | 1130-1470 | |||||||||||||||

| 3,4-7,50 | 1080-1420 | |||||||||||||||

| Прокат нагартованный. В состоянии поставки, без термообработки | ||||||||||||||||

| Проволока | 1,0-6,0 | ≥1080 | ||||||||||||||

| Прутки | ≤3,9 | ≥935 | ||||||||||||||

| Прутки шлифованные, обработанные на заданную прочность (ТП) по ГОСТ 18907-73 | ||||||||||||||||

| 1,0-30,0 | 640-880 | ≥20 | ||||||||||||||

| Сортовой прокат горячекатаный и кованый по ГОСТ 5949-75 и Штамповки по ОСТ 1 90176-75. Закалка на воздухе, в масло или в воду с 1020-1100 °C | ||||||||||||||||

| Образец | ≥196 | ≥540 | ≥40 | ≥55 | ||||||||||||

| Сортовой прокат горячекатаный и кованый по СТП 26.260.484-2004. Закалка в воду или на воздухе с 1050-1100 °C | ||||||||||||||||

| Образец | ≥200 | ≥450 | ≥25 | ≥35 | ≥1960 | |||||||||||

| Сортовой прокат горячекатаный и кованый по СТП 26.260.484-2004. Ступенчатая обработка по режиму: нагрев до 1050-1100 °С; время выдержки при нагреве для изделий с толщиной стенки до 10 мм — 30 мин, свыше 10 мм — 20 мин + 1 мин на 1 мм максимальной толщины; охлаждение с максимально возможной скоростью до 870-900°С; выдержка при 870-900 °С в течение 2-3 ч; охлаждение с печью до 300 °С (скорость — 50-100 °С/ч), далее на воздухе | ||||||||||||||||

| Образец | ≥200 | ≥520 | ≥35 | ≥50 | ||||||||||||

| Механические свойства при повышенных температурах |

| Состояние поставки | Сечение (мм) | t испыт. (°C) | t отпуска (°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y (%) | KCU (кДж/м2) | HB | HRC | HRB | HV | HSh |

| Лист 2 мм. Нагартовка со степенью холодной пластической деформации 60 % | ||||||||||||||||

| 20 | ≥1290 | ≥1330 | ≥10 | |||||||||||||

| 300 | ≥970 | ≥1080 | ≥6 | |||||||||||||

| 500 | ≥780 | ≥870 | ≥10 | |||||||||||||

| 700 | ≥360 | ≥420 | ≥29 | |||||||||||||

| Образец диаметром 10 мм, длиной 50 мм, прокатанный. Скорость деформирования 20 мм/мин. Скорость деформации 0,007 1/с | ||||||||||||||||

| 800 | ≥155 | ≥200 | ≥27 | ≥57 | ||||||||||||

| 900 | ≥110 | ≥120 | ≥41 | ≥90 | ||||||||||||

| 1000 | ≥58 | ≥66 | ≥50 | ≥95 | ||||||||||||

| 1100 | ≥35 | ≥38 | ≥66 | ≥99 | ||||||||||||

| 1200 | ≥22 | ≥26 | ≥79 | ≥100 | ||||||||||||

| Прутки диаметром 18-25 мм. Закалка в воду с 1050 °С | ||||||||||||||||

| 20 | ≥280 | ≥620 | ≥41 | ≥63 | ||||||||||||

| 300 | ≥200 | ≥460 | ≥31 | ≥65 | ||||||||||||

| 400 | ≥180 | ≥450 | ≥31 | ≥65 | ||||||||||||

| 500 | ≥180 | ≥450 | ≥29 | ≥65 | ||||||||||||

| 600 | ≥180 | ≥400 | ≥25 | ≥61 | ||||||||||||

| 700 | ≥160 | ≥280 | ≥26 | ≥59 | ||||||||||||

| 800 | ≥100 | ≥180 | ≥35 | ≥69 | ||||||||||||

| Механические свойства в зависимости от степени пластической деформации |

| Состояние поставки | Сечение (мм) | t испыт. (°C) | t отпуска (°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y (%) | KCU (кДж/м2) | HB | HRC | HRB | HV | HSh |

| Лист. Закалка в воду с 1050 °С (указана степень обжатия в %) | ||||||||||||||||

| 0 % | 280-400 | 550-650 | 40-50 | |||||||||||||

| 30 % | ≥900 | ≥950 | ≥12 | |||||||||||||

| 70 % | ≥1150 | ≥1250 | ≥3 | |||||||||||||

| Механические свойства при испытании на длительную прочность |

| Предел ползучести, МПа | Скорость позучести, %/ч | Температура испытания, °C | Предел длительной прочности, МПа | Длительность испытания, ч | Температура отпуска, °C |

| 74-78 | 1/100000 | 600 | 186-235 | 10000 | 550 |

| 132-167 | 10000 | 600 | |||

| 137-196 | 100000 | 550 | |||

| 98-127 | 100000 | 600 |

| Технологические свойства |

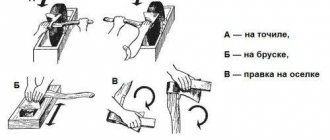

| Обрабатываемость резаньем | В закаленном состоянии при НВ 169 и sВ=610 МПа Kn тв.спл.=0,85 Kn б.ст.=0,35. |

| Особенности термической обработки | В зависимости от назначения, условий работы, агрессивности среды изделия подвергают: а) закалке (аустенизации); б) стабилизирующему отжигу; в) отжигу для снятия напряжений; г) ступенчатой обработке. Изделия закаливают для того, чтобы: а) предотвратить склонность к межкристаллитной коррозии (изделия работают при температуре до 350 °С); б) повысить стойкость против общей коррозии; в) устранить выявленную склонность к межкристаллитной коррозии; г) предотвратить склонность к ножевой коррозии (изделия сварные работают в растворах азотной кислоты); д) устранить остаточные напряжения (изделия простой конфигурации); е) повысить пластичность материала. Закалку изделий необходимо проводить по режиму: нагрев до 1050-1100 °С, детали с толщиной материала до 10 мм охлаждать на воздухе, свыше 10 мм — в воде. Сварные изделия сложной конфигурации во избежание поводок следует охлаждать на воздухе. Время выдержки при нагреве под закалку для изделий с толщиной стенки до 10 мм — 30 мин, свыше 10 мм — 20 мин + 1 мин на 1 мм максимальной толщины. При закалке изделий, предназначенных для работы в азотной кислоте, температуру нагрева под закалку необходимо держать на верхнем пределе (выдержка при этом сварных изделий должна быть не менее 1 ч). Стабилизирующий отжиг применяется для: а) предотвращения склонности к межкристаллитной коррозии (изделия работают при температуре свыше 350 °С); б) снятия внутренних напряжений; в) ликвидации обнаруженной склонности к межкристаллитной коррозии, если по каким-либо причинам закалка нецелесообразна. Стабилизирующий отжиг допустим для изделий и сварных соединений из сталей, у которых отношение титана к углероду более 5 или ниобия к углероду более 8. Стабилизирующему отжигу для предотвращения склонности к межкристаллитной коррозии изделий, работающих при температуре более 350 °С, можно подвергать сталь, содержащую не более 0,08 % углерода. Стабилизирующий отжиг следует проводить по режиму: нагрев до 870-900 °С, выдержка 2-3 ч, охлаждение — на воздухе. При термической обработке крупногабаритных сварных изделий разрешается проводить местный стабилизирующий отжиг замыкающих швов по тому же режиму, при этом все свариваемые элементы должны быть подвергнуты стабилизирующему отжигу до сварки. При проведении местного стабилизирующего отжига необходимо обеспечить одновременно равномерные нагрев и охлаждение по всей длине сварного шва и прилегающих к нему зон основного металла на ширину, равную двум-трем ширинам шва, но не более 200 мм. Ручной способ нагрева недопустим. Для более полного снятия остаточных напряжений отжиг изделий из стабилизированных хромоникелевых сталей проводят по режиму: нагрев до 870-900 °С; выдержка 2-3 ч, охлаждение с печью до 300 °С (скорость охлаждения 50-100 °С/ч), далее на воздухе. Отжиг проводят для изделий и сварных соединений из стали, у которой отношение титана к углероду более 5 или ниобия к углероду более 8. Ступенчатая обработка проводится для: а) снятия остаточных напряжений и предотвращения склонности к межкристаллитной коррозии; б) для предотвращения склонности к межкристаллитной коррозии сварных соединений сложной конфигурации с резкими переходами по толщине; в) изделия со склонностью к межкристаллитной коррозии, устранить которую другим способом (закалкой или стабилизирующим отжигом) нецелесообразно. Ступенчатую обработку необходимо проводить по режиму: нагрев до 1050-1100 °С; время выдержки при нагреве под закалку для изделий с толщиной стенки до 10 мм — 30 мин, свыше 10 мм — 20 мин + 1 мин на 1 мм максимальной толщины; охлаждение с максимально возможной скоростью до 870-900°С; выдержка при 870-900 °С в течение 2-3 ч; охлаждение с печью до 300 °С (скорость — 50-100 °С/ч), далее на воздухе. Для ускорения процесса ступенчатую обработку рекомендуется проводить в двухкамерных или в двух печах, нагретых до различной температуры. При переносе из одной печи в другую температура изделий не должна быть ниже 900 °С. Ступенчатую обработку разрешается проводить для изделий и сварных соединений из стали, у которой отношение титана к углероду более 5 или ниобия к углероду более 8. |

| Свариваемость | Сваривается без ограничений. Способы сварки: РДС электродами ЦЛ-11, ЦЛ-15 (обеспечивающие коррозионную стойкость), ЦТ-26 (используемый как жаропрочный без требований по МКК), ЭШС. Рекомендуется последующая термообработка. Для предотвращения склонности к ножевой коррозии сварных сборок, работающих в азотной кислоте сварные сборки подвергаются закалке на воздухе с 970-1020 °C; при этом температуру нагрева следует держать на верхнем пределе (выдержка не менее 2,5 мин/мм наибольшей толщины стенки, но не менее 1 часа). В случае сварки проволокой св.04Х19Н11М3 или электродами типа Э-07Х19Н11М3Г2Ф (марки ЭА-400/10У, ЭА-400/10Т, проволока св. 04Х19Н11М3 и др.) применяется закалка на воздухе с 950-1050 °C (выдержка не менее 2,5 мин/мм наибольшей толщины стенки, но не менее 1 часа). В случае сварки электродами типа Э-08Х19Н10Г2МБ (марок ЭА 898/21 Б и др.) для снятия остаточных напряжений в сварных сборках: а) работающих при температуре 350 °С и выше; б) работающих при температуре не выше 350 °С, если проведение закалки нецелесообразно применяют стабилизирующий отжиг при 850-920 °С (выдержка после прогрева садки не менее 2 ч). Для снятия остаточных напряжений сварных сборок, работающих при температуре не выше 350 °С, после окончательной механической обработки (до притирки), если проведение других видов термообработки нецелесообразно применяется отпуск при 375-400 °C (выдержка 6-10 ч), охлаждение на воздухе. В случае приварки патрубков внутренним диаметром не менее 100 мм и более к корпусу (без оттяжки) согласно КД применяется стабилизирующий отжиг при 950-970 °C, охлаждение на воздухе. |

| Температура ковки | Начала — 1200 °C, конца — 850 °C. Сечения до 350 мм охлаждаются на воздухе. |

| Предел выносливости |

| Термообработка, состояние стали | s-1 (МПа) | t-1 (МПа) | n | sB (МПа) | s0,2 (МПа) |

| 279 | 1Е+7 | ||||

| 196-235 | 132 |

| Жаростойкость |

| 0,0018 | 2 | ||

| Воздух | 650 | 0,0022 | 2 |

| Воздух | 750 | 0,013 | 4 |

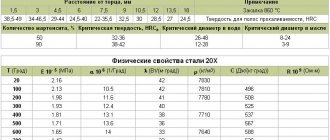

| Физические свойства |

| Температура испытания, °С | 0 | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | 1000 | 1100 | 1200 |

| Модуль нормальной упругости (Е, ГПа) | 195 | 195 | 189 | 182 | 175 | 167 | 180 | 153 | 143 | 135 | ||||

| Модуль упругости при сдвиге кручением (G, ГПа) | ||||||||||||||

| Плотность (r, кг/м3) | 7900 | 7900 | 7860 | 7820 | 7780 | 7740 | 7690 | 7650 | 7600 | 7560 | 7510 | |||

| Коэффициент теплопроводности (l, Вт/(м · °С)) | 16 | 18 | 20 | 21 | 23 | 25 | 26 | 28 | 29 | |||||

| Уд. электросопротивление (R, НОм · м) | 725 | 725 | 792 | 861 | 920 | 976 | 1028 | 1075 | 1117 | 1149 | 1176 | |||

| Коэффициент линейного расширения (a, 10-6 1/°С) | 16 | 17 | 17,6 | 18 | 18,3 | 18,6 | 18,9 | 19,3 | 19,5 | 19,5 | 20,1 | |||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 469 | 486 | 498 | 511 | 519 | 528 | 532 | 544 | 544 | 548 |

| Чувствительность к охрупчиванию |

| Время, ч | Температура, °C | KCU, Дж/см2 |

| 0 | 245 | |

| 10000 | 500 | 186 |

| 20000 | 550 | 220 |

| 10000 | 600 | 215 |

| Обозначения |

Механические свойства:

|

Характеристики и свойства

Коррозионностойкая сталь служит для изготовления деталей, которые эксплуатируются в сложной и агрессивной среде, поэтому металл имеет следующие характеристики:

- Механическая прочность. Из марки стали 12х18н9т производят элементы машинного оборудования, которое сохраняет работоспособность при длительных ударных и вибрационных нагрузках.

- Жаростойкость. Металлические изделия могут работать в температурном режиме от – 196 градусов до +600 градусов по Цельсию.

- Коррозионная стойкость. Сплав сохраняет кристаллическую структуру при одновременном воздействии высокой температуры и агрессивной кислотной среды.

Сталь не поддается окислению при прямом воздействии атмосферных факторов и при резкой смене температурного режима.

Главное преимущество данного сплава заключается в отличной технологичности. Металлические изделия можно получать путем горячей пластической деформации. Сталь 12х18н9т глубокой вытяжки при холодной деформации сохраняет высокую пластичность, что делает возможным изготовление деталей со сложной конфигурацией. Параметры технологичности выражаются и в свойстве хорошо воспринимать сварку любыми способами. Для соединения металлических элементов используется ручная и автоматическая сварка, шов получается ровным и герметичным.

Нержавеющая сталь 12Х18Н9Т: где используется сплав

Сталь марки 12Х18Н9Т – очень востребованный сплав благодаря универсальности применения. Сегодня из нержавеющей стали этой марки изготавливают трубы, сварную аппаратуру, детали энергетического, теплообменного оборудования, печной арматуры. Сварные стальные конструкции рассчитаны на эксплуатацию в широком температурном диапазоне: от -269 до +600°С. Материал сохраняет рабочие свойства в агрессивной кислотной среде при нагревании до 350°С.

Нержавеющая сталь 12Х18Н9Т – основа для изготовления металлопрокатной продукции:

- проволоки;

- прутков;

- тонко- и толстолистового проката;

- лент;

- бесшовных горяче- и холоднодеформированных труб;

- калиброванного проката.

Из нержавеющей проволоки марки 12Х18Н9Т изготавливают различные виды металлических сеток: тканые, сварные, плетеные. Стальные листы используются для изготовления цельнометаллических просечно-вытяжных сеток (ЦПВС).

Интересует металлопрокатная продукция из стали этой марки? ТОРГОВЫЙ ДОМ СЕТОК предлагает сетки и проволоку, выбрать, заказать и купить (нержавеющая сталь 12Х18Н9Т в основе) металлопрокатную продукцию можно на сайте нашей компании.

Сфера применения нержавеющей стали 12х18н9т

Сталь 12х18н9т по ГОСТу 5632-72 используется в производственной промышленности и строительстве. Этот сплав применяется для получения следующей продукции:

- сварные конструкции любого типа;

- металлические изделия, которые контактируют с азотной кислотой;

- детали оборудования, работающего при усиленном воздействии атмосферных факторов;

- криогенная техника;

- емкостное и теплообменное оборудование.

Главное преимущество данного сплава в том, что заготовки легко поддаются обработке. Чтобы сохранить показательные характеристики металла, не нужно прибегать к специальным технологиям металлообработки. Сталь сохраняет высокую прочность, коррозионную стойкость и пластичность как при механической обработке, так и при термической.

Основная область применения связана с машиностроением, которое специализируется на создании тяжелого оборудования. Агрегаты, которые эксплуатируются в экстремальных условиях, подвергаются нагреву и контактируют с кислотосодержащими средами обязательно состоят из металлических деталей такой категории.

Свойства нержавеющей стали

За счет чего достигаются коррозионностойкие свойства? — Благодаря добавлению дополнительных химических элементов на этапе производства металла на поверхности образуется оксидная пленка, которая не растворяется, а, наоборот, защищает сам сплав от влияния коррозии.

К основным свойствам нержавейки также относятся:

- высокая прочность

- высокое качество сварных соединений

- пластичность

- большой срок службы с сохранением своих свойств

В качестве базового металла могут использоваться никель (сплавы на никелевой основе) и железоникель (сплавы на железоникелевой основе).

Введение различных легирующих элементов добавляет те или иные свойства к исходному металлу:

- хром повышает коррозионную стойкость, твердость и прочность сплава; уменьшение коэффициента линейного расширения упрощает процесс сварки

- никель дополнительно повышает вязкость, пластичность, прокаливаемость и снижает коэффициент теплового расширения, что позволяет использовать изделие из такого сплава с серной, соляной и фосфорной кислотами

- марганец в процентном соотношении более 1% способствует увеличению стойкости, прокаливаемости, твердости и износоустойчивости (частично может быть заменен на никель)

- титан увеличивает прочность стали и ее плотность, что обеспечивает высокие коррозионностойкие свойства

- молибден повышает упругость, антикоррозионные свойства, увеличивает предел прочности на растяжение и сопротивление высоким температурам

- ниобий обеспечивает низкую коррозию в сварных изделиях

- ванадий увеличивает прочность, плотность и твердость сплава

- вольфрам увеличивает твердость и уменьшает хрупкость при термообработке (отпуске) за счет образования с другими элементами твердых соединений карбидов

- кремний в процентном соотношении более 1% увеличивает жаростойкость, упругость, окалиностойкость и кислотность, а также повышает электросопротивление и прочность с теми же параметрами вязкости

- кобальт способствует повышению ударного сопротивления, улучшению жаропрочных свойств

- медь придает сплаву высокую стойкость к атмосферной коррозии

- алюминий способствует уменьшению старения металла, а также увеличивает ударную вязкость и текучесть

Продукция из нержавеющей стали 12х18н9т

Коррозионностойкая сталь готовится в дуговых печах, а для упрочнения кристаллической структуры заготовка проходит этап закаливания и постепенного охлаждения.

Компания соблюдает все установленные стандарты и требования, внимательно следит за качеством продукции и может изготовить сортамент любого вида.

В каталоге компании представлены все виды сортамента из сплава данной марки:

- металлические листы с разной толщиной и габаритными размерами;

- трубы разного диаметра с обработанной и черновой поверхностью:

- стальные фланцы;

- проволока;

- прутки, круги и шестигранники.

Чтобы выбрать и приобрести продукцию из нержавеющей стали 12х18н9т, перейдите в каталог.

Основные характеристики 12Х18Н12Т

Сплав 12Х18Н12Т

маломагнитный, характеризуется большой стойкостью к коррозионным разрушениям, нейтрален при воздействии химически агрессивных газовых сред (за исключением паров сернистой кислоты). Изделия из данной стали могу эксплуатироваться без потери изначальных свойств в мало- или ненагруженном состоянии в условиях влияния температур

550–800°С

.

Еще одно достоинство 12Х18Н12Т

– жаростойкость. Изготовленные из данной стали элементы и конструкции отлично работают при температурах

от -196°С до +600°С

под влиянием агрессивных химических веществ.

Благодаря тому, что стабилизированная хромоникелевая сталь аустенитного класса, хладостойкая, ее можно использовать для изготовления конструкций для эксплуатации в северных холодных районах.

Устойчивость к механическим воздействиям, высокий уровень показателей прочности и надежности, обеспечивают данной стали большой спрос в различных отраслях промышленности.

Окалина на поверхности изделий из 12Х18Н12Т

начинает образовываться только при температурах

850°С

и более. Длительная эксплуатация изделий без ущерба для эксплуатационных характеристик возможна до температур

600°С

, а максимальный температурный режим для длительной работы изделий из данного сплава –

800°С

.

Детали и элементы из стали 12Х18Н12Т

характеризуются низкими антифрикционными свойствами (имеют низкий коэффициент трения), и, соответственно, сниженную способность сопротивляться износу. При действии трения на такие изделия, на их поверхностях могут образовываться задиры, появляться царапины, наволакивание металла.

Исходя из этого, сплав 12Х18Н12Т

не подходит для производства деталей, которые в процессе эксплуатации могут подвергаться трению.

Повышению антифрикционных свойств способствует азотирование, проводимое в специальных режимах с использованием хлористого аммония.

Описание

Сталь 12Х18Н12Т применяется: для изготовления листового и сортового проката; труб и различных деталей, работающих при температуре от -196 °C до +600 °С в агрессивных средах; трубной заготовки, предназначенной для изготовления бесшовных холоднодеформированных, теплодеформированных, горячедеформированных, в том числе горячепрессованных, и горячепрессованных редуцированных труб, предназначенных для паровых котлов и трубопроводов установок с высокими и сверхкритическими параметрами пара; сварной аппаратуры, работающей в средах повышенной агрессивности (растворах азотной, уксусной кислот, растворах щелочей и солей); конструкций свариваемых точечной сваркой; соединений оборудования, работающего в радиоактивных средах и контактирующего с агрессивной средой; конструкций корпусов кораблей, судов, изделий судовой техники и верфей (трубопроводов, арматуры, обтекателей различной аппаратуры).

Примечание

Сталь маломагнитная, коррозионностойкая, жаростойкая и жаропрочная. Стабилизированная хромоникелевая сталь аустенитного класса. Магнитная проницаемость μ ≤ 1,01 гс/э. Сталь обычно не содержит α-фазы. При неблагоприятном соотношении легирующих элементов и углерода магнитная проницаемость может быть до 1,50 гс/э. Термическая обработка — аустенизация или стабилизация, горячая обработка давлением и гибка при температурах, праменяемых для горячей деформации не изменяют магнитную проницаемость, а наклеп выше 5−10% при комнатной или пониженных температурах заметно повышает ее. Сталь 12Х18Н12Т имеет более низкое содержание ферритной фазы чем сталь марки 12Х18Н10Т. Рекомендуемая максимальная температура эксплуатации в течение длительного времени +800 °C, в течение весьма длительного времени +600 °C. Температура интенсивного окалинообразования в воздушной среде +850 °C. Сталь имеет низкие антифрикционные свойства и склонна к образованию задиров, поэтому обычно не применяется в парах трения. Для улучшения антифрикционных свойств производится азотирование по специальным режимам с применением хлористого аммония для удаления окисной пленки.

Физические характеристики

| Температура | Е, ГПа | G, ГПа | r, кг/м3 | l, Вт/(м · °С) | R, НОм · м | a, 10-6 1/°С | С, Дж/(кг · °С) |

| 0 | 210 | 77 | 7950 | 15 | 725 | — | — |

| 20 | 205 | — | 7900 | 151 | 761 | — | — |

| 100 | 198 | — | 7870 | 1633 | 792 | 166 | 460 |

| 200 | 193 | — | 7830 | 1758 | 861 | 17 | 482 |

| 300 | 186 | — | 7780 | 1884 | 920 | 172 | 507 |

| 400 | 177 | — | 7740 | 2135 | 976 | 175 | 525 |

| 500 | 170 | — | 7700 | 2303 | 1028 | 179 | 545 |

| 600 | 157 | — | 7850 | 2470 | 1075 | 182 | 563 |

| 700 | 147 | — | 7610 | 2680 | 1117 | 186 | 579 |

| 800 | — | — | 7560 | 2800 | 1155 | 189 | 590 |

| 900 | — | — | 7510 | 291 | 1210 | 189 | 603 |

| 1000 | — | — | — | 308 | 1245 | — | 616 |

| 1100 | — | — | — | 323 | 1275 | 193 | 625 |

| 1200 | — | — | — | 341 | 1315 | — | 637 |

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | V | Mo | W |

| TУ 14-1-1529-2003 | ≤0.12 | ≤0.02 | ≤0.035 | 1-2 | 17-19 | ≤0.8 | 11-13 | Остаток | ≤0.3 | ≤0.2 | ≤0.5 | ≤0.2 |

| TУ 14-3Р-55-2001 | ≤0.12 | ≤0.015 | ≤0.03 | 1-2 | 17-19 | ≤0.8 | 11-13 | Остаток | ≤0.3 | — | — | — |

| ГОСТ 5632-72 | ≤0.12 | ≤0.02 | ≤0.035 | ≤2 | 17-19 | ≤0.8 | 11-13 | Остаток | ≤0.4 | ≤0.2 | ≤0.5 | ≤0.2 |

| TУ 14-158-137-2003 | ≤0.12 | ≤0.02 | ≤0.035 | ≤2 | 17-19 | ≤0.8 | 11-13 | Остаток | — | — | — | — |

| TУ 14-3-460-2003 | ≤0.12 | ≤0.025 | ≤0.035 | 1-2 | 17-19 | ≤0.8 | 11-13 | Остаток | ≤0.3 | ≤0.2 | ≤0.5 | ≤0.2 |

Fe — основа. По ГОСТ 5632-72, ТУ 14-1-1529-2003 и РД 9257-76 содержание Ti % = 5С % — 0,7 %. Для деталей авиационной техники содержание Мо % ≤ 0,30%. По ТУ 14-1-1529-2003 массовая доля остаточных элементов: вольфрама, ванадия, молибдена должна соответствовать требованиям ГОСТ 5632. Для стали 12Х18Н12Т-Ш содержание серы должно быть ≤ 0,15 % содеражание фосфора ≤ 0,30 %. По ТУ 14-3-460-2003 содержание Ti % = 5·(С-0,2) % — 0,7 %. Массовая доля остаточных элементов: вольфрама, ванадия, молибдена должна соответствовать требованиям ГОСТ 5632. По ТУ 14-158-137-2003 содержание Ti % = 5С % — 0,7 %. Допускается введение церия и других РЗМ по расчету на 0,2-0,3 %, которые химическим анализом не определяются. По ТУ 14-3Р-55-2001 допускается технологическая добавка редкоземельных элементов для улучшения качества металла. Содержание остаточных элементов — по ГОСТ 5632. Содержание Ti% = 5·(С-0,02) % — 0,7 %.

Обозначения

| Название | Значение |

| Обозначение ГОСТ кириллица | 12Х18Н12Т |

| Обозначение ГОСТ латиница | 12X18H12T |

| Транслит | 12H18N12T |

| По химическим элементам | 12Cr18Н12Ti |

| Название | Значение |

| Обозначение ГОСТ кириллица | Х18Н12Т |

| Обозначение ГОСТ латиница | X18H12T |

| Транслит | H18N12T |

| По химическим элементам | Cr18Н12Ti |