Характеристика вытяжных операций

Вытяжка — это процесс превращения плоской или полой заготовки в открытое сверху полое изделие, осуществляемый при помощи вытяжных штампов. Исходя из формы и технологических особенностей листовой штамповки, полые детали, получаемые вытяжкой, можно разделить на несколько основных групп:

1) детали, имеющие форму тела вращения;

2) детали коробчатой формы;

Рис. 1. Полые детали различной формы (а-л), получаемые вытяжкой

Детали, имеющие форму тела вращения, могут быть с фланцем или без фланца, с плоским или с фасонным дном (рис. 1, а-д).

Детали коробчатой формы могут иметь квадратные, прямоугольные, криволинейные боковые стенки с фланцем или без фланца; дно у них может быть плоское или фасонное (рис. 1, е-з).

Детали сложной формы могут быть полусимметричные, имеющие только одну плоскость симметрии (корпус и крыша кабины автомобиля, рис. 1, и), и несимметричные (крыло автомобиля, рис. 1, к).

В зависимости от формы детали заготовка подвергается либо вытяжке в чистом виде, либо вытяжке в сочетании с формовкой, гибкой и обжимом или с отбортовкой.

Вытяжку производят на кривошипных прессах двойного и тройного действий, кулисных прессах двойного действия с подвижным нижним столом, кривошипных прессах простого действия (одноходовых) с пневматическим или гидропневматическим устройством (подушкой), а также на гидропрессах простого и двойного действий.

Рис. 2. Схема процесса вытяжки: d1 — диаметр полой заго-товки после

первой операции; d2 — диаметр полой заготовки после второй операции

Особую группу составляют операции обтяжки — получение полых деталей криволинейной формы путем растяжения материала и обтягивания его вокруг специального обтяжного шаблона- болвана (рис. 1, л). Обтяжка производится на специальных обтяжных гидропрессах.

По характеру и степени деформации различают: 1) вытяжку без утонения стенок; 2) вытяжку с утонением стенок (протяжку) и 3) комбинированную вытяжку.

В первом случае вытяжка происходит без заранее обусловленного изменения толщины материала стенки изделия, но при значительном уменьшении диаметра заготовки; во втором — вытяжка осуществляется за счет заранее предусмотренного уменьшения толщины стенки вытягиваемого полуфабриката при незначительном уменьшении его диаметра. Комбинированная вытяжка характеризуется одновременным значительным уменьшением диаметра и толщины стенки вытягиваемого полуфабриката.

В зависимости от относительной толщины заготовки или полуфабриката вытяжку производят с применением или без применения прижима. Так как при вытяжке происходит втягивание материала заготовки 3 пуансоном 2 с закруглением rп большего диаметра D в матрицу 1 с закруглением rм, имеющую меньший диаметр d (рис. 2, а), то естественно, что по краю вытянутого колпака образуются складки (гофры) за счет наличия избыточного материала или так называемых характеристичных треугольников b, b1, b2, . bn (рис. 2, б), ибо для образования полого колпака диаметром d и высотой h достаточно было бы иметь заготовку диаметром D’ без заштрихованных участков. Наличие избыточных треугольников приводит к необходимости вытеснения и перемещения металла при вытяжке вверх. На рис. 2, в показана вытяжка на второй операции из полой заготовки 4.

Рис. 3. Вытяжка с прижимом материала

Образование складок вызывается напряженно-деформированным состоянием металла, приводящим при определенных геометрических соотношениях к потере устойчивости заготовки (рис. 2, а).

Для предотвращения образования складок применяют прижимное кольцо или складкодержатель 3, который прижимает фланец заготовки к матрице 1 таким образом, что материал не имеет возможности образовать складки, а вынужден перемещаться под давлением пуансона 2 в радиальном направлении. Прижим материала применяется как для первой операции вытяжки, т. е. при вытяжке детали из плоской заготовки (рис. 3, а), так и при последующих операциях вытяжки из полой заготовки (рис. 3, б).

Вытяжка без прижима применяется при изготовлении неглубоких сосудов или изделий из толстых материалов, когда складки почти не образуются или выглаживаются при прохождении через вытяжную матрицу.

Напряженно-деформированное состояние металла при вытяжке полых тел

При вытяжке плоская заготовка диаметром D (рис. 4), перемещаясь во время вытяжки, изменяет свои размеры и занимает ряд промежуточных положений. При этом материал деформированной заготовки в различных ее частях находится в разных условиях. В случае вытяжки с прижимом без утонения материала и с зазором, большим толщины заготовки (для случая осесимметричного деформирования в полярной системе координат), можно принять следующую схему напряженно-деформированного состояния (рис. 4).

Рис. 4. Схема напряженно-деформированного состояния отдельных

участков заготовки при вытяжке (σ — напряжения, ε — деформации)

1. Дно частично образованного полого цилиндра — колпака (элемент а) находится в плоско-напряженном и объемно-деформированном состоянии. Так как деформация металла — двустороннее равномерное растяжение в плоскости дна и осевое сжатие составляют на первой операции всего 1-3%, то практически ими можно пренебречь. При многооперационном процессе вытяжки уже после второй-третьей операции толщина дна заметно уменьшается, так как металл со дна постепенно поступает в зону максимального утонения (у донного закругления); интенсивность утонения Дна особенно проявляется у латуни, имеющей небольшую сосредоточенную деформацию сужения (по сравнению со сталью).

2. Цилиндрическую часть полого тела, находящуюся в зазоре между матрицей и пуансоном (элемент b), можно считать находящейся в линейно-напряженном и объемно-деформированном состоянии. Непосредственно у донного закругления изделия (элемент с) в металле возникают напряжения ввиде двухосного растяжения и одноосного сжатия, приводящие к значительному растяжению и утонению стенок в этом месте. Вследствие этого поперечное сечение тела здесь является наименее прочным и наиболее опасным с точки зрения отрыва дна от стенок изделия. Это опасное сечение и ограничивает возможность максимального использования пластических свойств штампуемого металла.

3. Часть, находящаяся на закруглении рабочих кромок матрицы (элемент d), испытывает сложную деформацию, вызванную одновременным изгибом и распрямлением заготовки, наибольшим традиальным (меридиональным) растяжением и незначительным тангенциальным (окружным) сжатием.

4. Часть заготовки, находящаяся под прижимным кольцом (элемент ё), находится в объемно-напряженном и объемно-деформированном состоянии. Однако при достаточно сильном прижиме можно считать εп (εz) = 0. В плоскостях фланца заготовки возникают радиальные (меридиональные) растягивающие σр и тангенциальные (окружные) сжимающие σθ напряжения, а в перпендикулярном к ней направлении — осевые сжимающие напряжения σn (σz), причем ввиду небольшой величины σn на практике им часто пренебрегают (при образовании явного клинового сечения во фланце σn = 0).

Рис. 5. Кривая изменения толщины стенки в различных частях колпака при вытяжке

Меридиональные растягивающие напряжения σp, вызываемые давлением пуансона у края заготовки, равны нулю; по мере удаления от края заготовки к центру матрицы они возрастают, достигая наибольшей величины на входной кромке матрицы. Тангенциальные сжимающие напряжения σθ, наоборот, у наружного края имеют наибольшую величину, а по мере удаления от края заготовки значения их уменьшаются. В тот момент, когда край заготовки переместится на величину, составляющую 39% от радиуса заготовки (0,39 R), σθ становится равным σp. Под действием напряжений тангенциального сжатия ст фланец заготовки утолщается (образуя иногда как бы клиновое сечение) и упрочняется; при недостаточном прижиме и тонком материале [(s/D) 100 _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Источник

Вытяжка металла и ее виды

Основные виды ротационной вытяжки металла:

Поступенчатое формование

Листовая заготовка в форме круга закрепляется между оправкой и суппортом. Оправка должна совпадать с внутренней конфигурацией изделия. Привод начинает вращать болванку, а управляемое формовочное давление осуществляется специальным пассивным роликом, приводимым в движение вращением заготовки. Давление осуществляется как в продольной, так и радиальной плоскостях. Ролик прижимает металл к оправке и двигается по сложной кривой то к краю болванки, то назад.

Вытяжка заготовки

Вытяжка без утонения стенки — операция, превращающая плоскую заготовку в полое изделие (полуфабрикат), без обусловленного изменения толщины стенок.

Исходную плоскую заготовку для вытяжки получают с помощью вырубки. Заготовка для изготовления детали, имеющей форму тела вращения, представляет собой диск.

Схема операций вытяжки приведена на рис. 179.

Нажимая пуансоном на заготовку, последняя постепенно вдавливается в отверстие матрицы. Центральная часть заготовки тянет за собой остальную кольцевую часть (фланец) до тех пор, пока вся заготовка не пройдет через отверстие матрицы (

рис. 179, а

).

Рис. 179.

Схема операции вытяжки: а — первая вытяжка; б — образование складок; в— с прижимом заготовки; г — без прижима; д — с прижимом.

Для снижения концентрации удельных давлений на металл заготовки кромки пуансона и матрицы делают скругленными. Для первой вытяжки стальной заготовки толщиной менее 3 мм радиусы закругления пуансона и матрицы принимают равными rn = rm — (6 ÷ 10) S, а для других материалов несколько меньшими. Радиус закругления пуансона для промежуточных вытяжек

rn = 1/2 ּ (dn + 1 – dn)

,

где dn+l — диаметр полуфабриката после n + 1 операции; dn — диаметр полуфабриката после n-й операции.

Для уменьшения потребного усилия вытяжки и вероятности разрушения заготовки величину одностороннего зазора между пуансоном и матрицей устанавливают равным Z = (1,1 ÷ 1,3)S.

Для того чтобы произвести вытяжку детали цилиндрической формы, необходимо, чтобы коэффициент вытяжки

К = Dзаг/dд = (1,5 ÷ 2).

Большие значения принимаются для более пластичных материалов.

В процессе вытяжки фланец заготовки претерпевает растяжения в радиальном направлении и сжатие в тангенциальном, при этом толщина заготовки изменяется.

В вытянутом стакане толщина распределяется следующим образом: по краю детали толщина больше толщины исходной заготовки, а у донной части получается утонение.Вследствие сжатия фланца заготовки в тангенциальном направлении при определенном соотношении между шириной фланца и толщиной заготовки может начаться процесс складкообразования (рис. 179, б

).

В целях избежания образования складок фланец заготовки с помощью прижимного кольца прижимают к рабочему торцу матрицы с усилием, достаточным для предотвращения складкообразования (рис. 179, в

). Этим обеспечивается качественная вытяжка.

Вероятность образования складок тем больше, чем больше отношение ширины фланца к толщине заготовки.

В процессе холодного деформирования металл упрочняется и пластичность его понижается. Поэтому при необходимости изготовления детали за несколько вытяжных операций полуфабрикат подвергают межоперационному отжигу с последующими травлением, промывкой и сушкой.

При вытяжных операциях имеет место внешнее трение между металлом заготовки, матрицей и пуансоном, вызывающее в металле внутренние напряжения, способствующие обрыву донышка, поэтому вытяжку ведут со смазкой, которая снижает коэффициент трения. Для смазки применяют минеральные масла как чистые, так и с наполнителями в виде чешуйчатого графита, мела и талька. Для простых случаев вытяжки применяют мыльные эмульсии. Если за одну операцию нельзя изготовить деталь, то ее изготовление осуществляется за несколько вытяжных операций.

Схема последующей вытяжки представлена на рис. 179, г и д

. Коэффициент вытяжки для последующих переходов берется меньше, чем для первой вытяжки, так как пластичность металла в процессе деформирования уменьшается.

Диаметр заготовки при вытяжке находится из равенства поверхности детали и исходной заготовки. Усилие вытяжки (приближенно) определяется по формуле Р = Fσпчn, где F — площадь поперечного сечения вытягиваемого стакана, σпч — предел прочности, n — отношение диаметра заготовки к диаметру стакана.

Процесс ротационной вытяжки металла

В качестве заготовки, как правило, используются листовая пластина в форме круга. Кроме того, для некоторых деталей используют и другие плоские фигуры — овал или эллипс, а также сложные криволинейные замкнутые контуры. Применяют и заготовки — отрезки труб, чаще всего круглых.

Подготовительные операции для уникальных деталей и небольших серий выполняются на кругорезах. В случае больших серий раскрой эффективнее выполнять на станках гидравлической резки, ввиду того, что лазерный или плазменный раскрой связан с воздействием высокой температуры в зоне разреза. Это может ухудшить пластичность материала.

Процесс ротационной вытяжки металла

Технология ротационной вытяжки используется в производстве трубообразных изделий с изменяющимся диметром и толщиной стенок, Кроме того, снаружи возможно сформировать ребра жесткости. Ротационную вытяжку металла используют и в сложных технологических процессах совместно с штамповкой, сваркой, клепкой и слесарными операциями.

Глубокая вытяжка листового металла

страница » Конструирование штампов » Штампы вытяжные » Расчет усилия вытяжки и усилия прижима

- 1 Расчет усилия вытяжки

- 2 Расчет усилия прижима

Вытяжка полых круглых деталей из плоской заготовки относится к нестационарным процессам деформирования. Ввиду значительной сложности аналитических формул расчета усилия вытяжки на черт. 209 приведен графический метод расчета усилия для вытяжки с прижимом из плоской заготовки цилиндрических полых деталей без утонения материала.

Способы формоизменения ротационной вытяжкой металла

Многообразие приемов ротационной вытяжки металла сводится к одному из двух видов:

- Прямой. Перемещение металла происходит по ходу формующего ролика.

- Обратный. Перемещение металла происходит против хода формующего ролика.

Прямой способ

Наружный контур пуансона соответствует внутреннему контуру будущего изделия (с учетом необходимых припусков). Из-за этого оправка делается длиннее изделия. Устройство пуансона усложняется, вес, себестоимость и трудоемкость отладки технологического процесса возрастает.

Прямой способ ротационной вытяжки металла

Этот метод применим для формовки деталей в виде конуса и цилиндра с большим соотношением длины к диаметру и диаметра — к толщине стенок.

Обратный

В этом случае оправка должна совпадать по размерам и форме с внутренней поверхностью заготовки, что дает возможность выполнить оправку намного короче, чем будущее изделие.

Толстостенная ротационная вытяжка

Метод используют в производстве изделий с малым отношением длины к диаметру и относительно толстыми стенками.

Операции ротационной вытяжки металла делятся также на формовку:

- С утонением — сохраняется наружный размер, толщина стенок снижается.

- Без утонения — толщина стенок при обработке сохраняется, наружный диаметр меняется.

- С раскатом — сохраняется наружный диаметр, толщина стенок увеличивается.

Основные виды ротационной вытяжки металла

Заготовку закрепляют между оправкой, зафиксированной на приводе, и прижимом суппорта.

Вытяжка металла в Москве

Добрый день, Уважаемые Коллеги! Мы занимаемся художественной ковкой ручной работы. Предлагаем взаимовыгодное сотрудничество и реализацию проектов по ковке и металлоконструкциям.

На нашем предприятии изготовливают: кабельные изделия; моточные изделия; упаковочные ящики и тара; корпуса приборовразличных различных размеров и форм профиля;сборка-монтаж печатных узлов; печатные платы класса 5+; СВЧ-микросборки и платы на диэлектрических подложках;пьезоэлектрические изделия; ВЧ-коаксиальные соединители на основе спая метелла со стеклом.

— изготовление штампов, штамповка изделий из металла; — сборка изделий на нашем производстве; — токарная и фрезерная обработка металла; — гибка металлического прутка и полосы; — шлифование, полирование металлических изделий; — порошковая (полимерная) окраска изделий.

Обработка на бесцентровом шлифовальном станке альфированного слоя титановых и жаропрочных прутков после прокатки на трехвалковом стане, РКМ. Правка круга.

от ф8мм до ф80мм Токарная обработка титановых прутков, порезка в размер, изготовление фланцев, колец в минимальные сроки Предлагаем услуги по перекатке Услуги по перекатке прутков титановых и жаропрочных сплавов от ф40 до ф8 мм Для этого требуется мех обработанная заготовка, либо после ПВП. Минимальная длина заготовки от 300 мм. Максимальная длина заготовки до 1200мм.

Максимальный исходный диаметр заготовки ф50мм. Максимальная вытяжка на стане до 2000 мм При желании можем произвести токарную мех обработку, шлифовку, резку в размер. Срок исполнения 2раб. 100кг с торцовкой конт. Тел.+7925 5068268

Фрезерные, Токарные работы, Расточные работы. Шлифование, Сверление, Резка, Гибка, Рубка, Сварка, напыление, Вырубка, Вытяжка, Пробивка металла. Строгальная и Отрезная . Изготовление штампов и пресс-форм, Полимерная покраска, Балансировка. КБ Мех.конструирования. Экспертиза.

- +7

- +7

готова предложить своим Заказчикам различные виды услуг любой сложности по механической обработке металла на базе заводского производства. Механическая обработка металлов, сварочно-сборочные работы, штамповка деталей и заготовок, литье деталей из пластмасс,термическая обработка деталей из различных марок, выполнение работ по гальваническим покрытиям, изготовление твердосплавных изделий методом спекания, монтаж, регулировка и наладка электрошкафов и пультов управления любой сложности, радиоэлектронной аппаратуры; гравировка панелей управления, плат и т.д.(шрифт-кириллица)

- +7

- +7

Холодная штамповка на однокривошипных прессах простого действия до 100 тонн, и высокоскоростная штамповка на прессах автоматах до 40 тонн.

Основным направлением деятельности предприятия является производство компонентов методом полугорячей и холодной объемной штамповки с последующей механической обработкой (токарная, фрезерная) массой до 1 кг по чертежам заказчика. Приоритет на серийное производство. На предприятии имеется инструментальный участок, возможности которого позволяют производить высокотехнологичный инструмент — матрицы, пресс-формы. Производство оснащено несколькими линиями цинкования и фосфатирования.

Изготовление изделий методом холодной штамповки на кривошипных прессах, изготовление металлоконструкций, промышленного и технологического оборудования, поставка штампов, прессформ, станочной оснастки и приспособлений, мерительного инструмента, механическая обработка деталей по чертежам заказчика.

- +7

- +7

Все виды мехобработки. Стальное и чугунное литье в землю. Изготовление технологической оснастки, нестандартного технологического оборудования, неГОСТированного режущего и мерительного инструмента,ножей для гильотин и гибочных машин, шаровых вентилей,обсадных муфт для буровых установок,формовых РТИ.

Производство и продажа систем для монтажа вентилируемых фасадов. Электромонтажные работы до 110 кВ Производство металлоконструкций, раскрой металла. Металлообработка, изготовление штампов для холодной штамповки, пресс-форм.

Несмотря на относительно высокую стоимость изготовления штампов, операции холодной штамповки широко используются в производстве различных металлических деталей. Наиболее оправданы формоизменяющие операции холодной штамповки в массовом производстве, когда главная задача – изготовление большого количества точных и идентичных изделий.

В качестве примера формоизменяющих штамповочных операций можно назвать вытяжку металла

. Как и остальные операции этой группы, она применима только к металлам с хорошей пластичностью и не влияет на свойства обрабатываемого материала.

Вытяжкой изготавливают детали круглой формы, листовой металл, профиль и детали сложной формы.

Предприятия в Москве, занимающиеся любой вытяжкой, вы с легкостью найдете на нашем сайте.

Особенности процесса вытяжки

Операция вытяжки металла

выполняется на вытяжных штампах и образует полые детали с замкнутым контуром. Пластической деформацией при вытяжке изготавливаются детали чашеобразной (круглой) формы, а также в виде коробки или сложных форм из листового металла. Таким способом можно также увеличивать глубину готовых полых изделий.

Повторной вытяжкой можно за несколько раз увеличить длину детали до заданной точки. И если для простых деталей подходит вытяжка с давлением на внутреннюю сторону дна, то сложные детали вытягивают реверсивным способом – давление на внешнюю сторону дна.

При вытяжке металла

происходит уменьшение поперечного сечения заготовки и увеличение ее длины. Пуансон втягивает в матрицу, изготовленную по размерам и форме будущей детали, часть металла. Металл, который находится в полости матрицы растягивается. Толщина стенки образованной детали будет приблизительно равна зазору между пуансоном и матрицей.

При необходимости может выполняться вытяжка с утонением стенок или без. При вытяжке с утонением зазор между матрицей и пуансоном меньше стенки детали. За счет утонения стенки увеличивается длина заготовки. В изделиях, изготовленных данным способом, дно толще стенок.

Чаще применяется вытяжка без утонения стенок. В этом случае толщина стенок не меняется, а уменьшается диаметр (в круглых деталях) или периметр (в прямоугольных и квадратных деталях).

Вытяжка деталей из цветных металлов и сплавов с применением местного нагрева

Предельные значения коэффициента вытяжки можно снизить (для уменьшения количества операций), применяя местный нагрев внешнего кольцевого фланца заготовки шириной, равной , и одновременно охлаждая центральную часть диаметром d0 (черт. 199).

Черт. 199

1 — термоизоляция; 2 — трубчатый нагреватель.

Оптимальная температура нагрева фланца заготовки при вытяжке деталей из алюминиевых сплавов и латуни приведена в табл. 96.

Таблица 96

| Наименование и марка материала | Оптимальная температура, °С |

| Алюминиевые сплавы В95А-Т1, Д16А-Т | 480-500 |

| Алюминиевые сплавы Д16А-М, АМцА-М | 320-340 |

| Латунь Л62 | 450-480 |

Предельные значения коэффициента вытяжки цилиндрических деталей из алюминиевых сплавов и латуни при оптимальной температуре местного нагрева фланца приведены в табл. 97.

Таблица 97

| Наименование и марка материала | Коэффициент вытяжки mпр | hпр/d* |

| Алюминиевый сплав АМгА-М | 0,39 | 1,44 |

| Алюминиевый сплав АМцА-М | 0,42 | 1,18 |

| Алюминиевый сплав Д16А-М | 0,37 | 1,62 |

| Алюминиевый сплав Д16А-Т | 0,33 | 2,10 |

| Алюминиевый сплав В95А-Т1 | 0,32 | 2,20 |

| Латунь Л62 | 0,33 | 2,10 |

*hпр/d — отношение предельной высоты цилиндрической детали к диаметру вытяжки.

Предельные значения коэффициента вытяжки квадратных и прямоугольных полых деталей при оптимальной температуре местного нагрева фланца и радиусы закругления угловых участков в плане приведены в табл. 98.

Таблица 98

| Наименование и марка материала | Радиус закругления углового участка в плане rп, мм | Квадратные полые детали | Прямоугольные полые детали | ||

| Коэффициент вытяжки m1пр | hпру/dу | Коэффициент вытяжки m1пр | hпру/dу | ||

| Алюминиевый сплав АМгА-М | 2,5 | 0,075 | 1,50 | 0,083 | 1,46 |

| Алюминиевый сплав АМцА-М | 0,078 | 1,44 | 0,086 | 1,44 | |

| Алюминиевый сплав Д16А-М | 0,072 | 1,58 | 0,079 | 1,51 | |

| Магниевый сплав МА1М | |||||

Материалы, применяемые для листовой штамповки

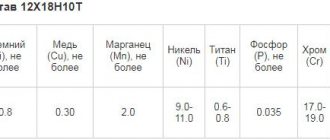

При выборе материала для холодной штамповки необходимо учитывать эксплуатационные свойства получения деталей и способность материала к обработке давлением.

Из углеродистой стали обыкновенного качества (ГОСТ 380-2005, марки Ст0, Ст1, Ст2 и др.) штампуют детали, несущие малые нагрузки, бытовые изделия. Из качественной углеродистой стали (ГОСТ 1050-88, марки 10, 15 и др.) штампуют детали с повышенными требованиями прочности. Широкое применение для листовой штамповки находит качественная конструкционная кипящая сталь (ГОСТ 1050-88, марок 05кп, 08кп, 10кп, 15кп и др.).

Для изготовления сложных облицовочных деталей (например, кузовные детали автомобиля) применяет сталь 08кп ‑ нестареющую сталь с присадкой ванадия, 08сп или 08пс ‑ соответствующую спокойной или полуспокойной стали, раскисленной алюминием.

Для изготовления ответственных штамповых деталей применяют различные легированные стали: 10Г2А, 12Г2А, 20ХГСА, 25ХГСА и др.

При листовой штамповке из цветных металлов и их сплавов наибольшее распространение получили: алюминий – A1, А2, A3; АД, АД1; сплавы алюминия ‑ Д1, Д6, Д16, АМг1, АМг5, АМц; медь ‑ М1, М2, М3; латунь ‑ Л62, Л68, Л70; магниевые сплавы, титан и его сплавы, некоторые неметаллические материалы: картон, бумага, кожа, резина асбест, метилметакрилат (органическое стекло) и др.