Данная группа механизмов объединяет различные виды транспортирующих машин, в которых перемещение материалов осуществляется за счет волока по желобу или трубе. Такое устройство действует непрерывно благодаря замкнутой линии цепи или ленты, на которую установлены скребки.

Изначально такие агрегаты использовались в угольных шахтах, но впоследствии получили широкое распространение во многих других сферах промышленности и сельского хозяйства. Сейчас скребковые транспортеры используются для перемещения так называемых навалочных грузов: зерна, опилок, уголь, песок и т.д.

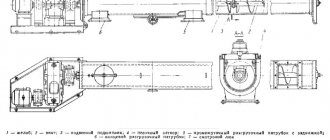

Принцип работы винтового конвейера

Действует транспортер со шнековым механизмом следующим образом:

- в накопительный бункер или непосредственно во входной патрубок попадает сыпучий материал;

- вращающиеся лопасти винта захватывают порции груза и толкают его в сторону выходного патрубка;

- по достижении выходного отверстия груз покидает механизм через него.

Винт приводится во вращение приводным устройством, состоящим из электродвигателя и трансмиссии. На отдельных моделях, предназначенных для работы в местах, где нет электроснабжения, транспортер может комплектоваться двигателем внутреннего сгорания. Трансмиссия представляет собой ременную передачу или зубчатый редуктор.

Шнековый транспортер может быть укомплектован электронной системой управления, датчики которой следят за уровнем продукта в выходном накопителе и управляют скоростью вращения электродвигателя и транспортировочного шнека, поддерживая уровень в пределах заданных значений.

Транспортер, оборудованный шнековым механизмом, рассчитан на продолжительную или непрерывную работу.

Введение

Комплексная механизация и автоматизация технологических процессов, автоматизированные системы управления на базе вычислительных машин являются важной частью технического прогресса. Современное горное предприятие представляет собой сложный взаимосвязанный комплекс различных производственных механизмов, функционирование которых невозможно без применения современных систем управления электроприводом. Применение новых систем электропривода позволяет увеличить производительность машин и механизмов горного производства, снизить капитальные и эксплуатационные затраты, увеличить надежность и эффективность производственных процессов

Применение новых систем электропривода позволяет увеличить производительность машин и механизмов горного производства, снизить капитальные и эксплуатационные затраты, увеличить надежность и эффективность производственных процессов.

Все более широкое применение в промышленности получают автоматизированные системы управления электроприводом с использованием достижений электроники, преобразовательной и микропроцессорной техники.

Советуем изучить — Источник эдс. идеальный и реальный источники

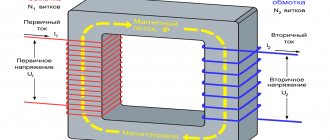

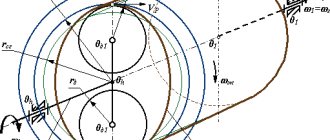

Данный проект посвящен разработке системы управления электроприводом конвейерной установки с помощью системы векторного управления, на преобразовании частоты питающего напряжения двигателя, которая обеспечивает автоматическое и ручное управление работой конвейерной установкой в нормальном и аварийном режимах, защиту электропривода, автоматическое задание скорости вращения двигателя конвейерной установки в каждый момент времени, поддержание заданной скорости с заданной точностью, а также сигнализировать диспетчеру о нарушениях в работе привода и о срабатывании блокировок.

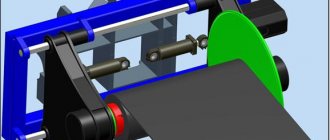

Привод конвейера предназначен для передачи крутящего момента электродвигателя на поступательное движение ленты конвейера и состоит из электродвигателя (1), редуктора (3) и связывающей их упругой муфты (2).

Работа привода заключается в следующем: включенный электродвигатель через муфту приводит в движение редуктор, на центральном валу которого устанавливается приводной барабан конвейерной установки.

Область применения

Транспортеры скребкового типа нашли весьма широкое применение в самых разных областях хозяйствования.

Это зерноперерабатывающие предприятия, мельницы, надсилосные и подсилосные галереи элеваторов, комбикормовые, крупяные и маслоэкстракционные заводы, предприятия, перерабатывающие семена масличных культур и зерно.

Читать также: Бесцентрово шлифовальный станок 3м182

Помимо этого, данную технику используют в приемных отделениях железнодорожного и автомобильного транспорта и иных предприятиях, которые работают с сыпучими материалами, схожими по своим физико-механическим свойствам с зерном.

Словом, скребковые транспортеры востребованы во многих сферах как сельскохозяйственного, так и промышленного производства.

Скребковые конвейеры с высокими скребками

Выделяют скребковый конвейер с высокими элементами. Ключевыми моментами подобного механизма назовем следующее:

При изготовлении основных конструктивных элементов применяется сталь, которая способна выдерживать существенную механическую нагрузку. Форма желоба может существенно отличаться, все зависит от особенности применения. При создании скребков применяется сталь, толщина которой не менее 3 мм. В некоторых случаях применяется пластиковые скребки. Уделяется внимание шагу расположения основных элементов, так как от этого зависит производительность устройства и оказываемая нагрузка на привод. При непосредственной транспортировке груза скребки расположены в отношении основной поверхности под определенным углом.

Применяется подобный вариант исполнения для транспортировки различных грунтов. За счет высоких скребков существенно повышается производительность устройства.

Критерии выбора конвейерного скребка

При покупке конвейерного оборудования цепного типа следует обращать особое внимание на ряд технических характеристик. Одной из наиболее важных является производительность. Этот показатель должен соответствовать производственным потребностям предприятия.

Также следует учитывать параметры электропитания. Большинство моделей работают от сетей 380 В, мощность в большинстве случаев составляет не менее 1,5 кВт. Это учитывается при проектировании электросети на предприятии и расчете предельно допустимой нагрузки на проводку.

Длина конвейера подбирается индивидуально. Перед покупкой следует произвести замеры на объекте и определить расстояние между точками погрузки и выгрузки сыпучих материалов.

Скребковые конвейеры с погруженными скребками

Довольно большое распространение получили скребковые конвейеры с погружными скребками. Это связано с тем, что они характеризуются повышенной производительностью по причине использования всего объема желоба. Ключевыми особенностями этого варианта исполнения можно назвать следующее:

- Желоб состоит из двух частей, одна предназначена для рабочего хода, вторая для холостого.

- Груз заполняется в рабочий желоб. При этом устанавливаемые скребки характеризуются определенной формой, которая позволяет существенно повысить производительность.

- Стоит учитывать, что скорость перемещения цепи намного меньше скорости перемещения скребков. При этом увеличение скорости становится причиной увеличения разности между двумя показателями.

Рассматриваемое устройство может применяться для горизонтального и наклонного перемещения сыпучего материала. При этом преимущество заключается в возможности создании системы со сложной траекторией. Недостаток заключается в высокой скорости износа основных элементов, так как транспортировка проводится за счет волочения.

Типы конвейеров.

В первую очередь необходимо знать, что именно и на какое расстояние мы будем перемещать. От этого напрямую зависит тип конвейера. В горнодобывающей промышленности не зря применяются вагонетки. Использование конвейера было бы неоправданно.

Ленточный конвейер.

Принцип очень прост. Армированная текстильная или резиновая лента, в зависимости от Вашего техпроцесса, натянута на ролики, закрепленные в каркас. Вся эта конструкция приводиться в действие двигателем. Лента ползет, груз движется. Чем тяжелее груз, тем мощнее используемый двигатель. Для того чтобы груз не сваливался с ленты крайние ролики делают обычно чуть выше. Сцепление привода конвейера и ленты не жесткое. При превышении некоторого порога нагрузки лента прекратит движение. Можно немного усложнить задачу. Конечная точка конвейера находится выше начальной. Нет ничего проще: применяем ленту с ребрами. В этом случае груз никуда не денется.

С помощью ленточного транспортера так же можно перемещать сыпучие грузы. Благодаря такому множественному назначению и низкой цене ленточный конвейер является самым востребованным на рынке.

Пластинчатый конвейер.

Пластинчатый конвейер применяется, если вес груза очень высок, либо возникают другие подобные нагрузки. Например, на конвейер иногда заходят люди. Ну и естественно такой конвейер более устойчив к износу.

А вот сыпучие грузы не подходят для перемещения в этом типе конвейера. Максимум мелкоштучные изделия. Этот тип конвейеров обычно уже применяется с цепью. Цепь позволяет не проскальзывать приводу.

Цепной конвейер.

Приводу конвейера гораздо проще иметь сцепление с цепью, чем с ребристой или даже гладкой лентой. Но это накладывает некоторые ограничения на ролики конвейера. Вернее используются уже не ролики, а звездочки. Причем, чем больше цепь, тем сложнее используемые звездочки.

На цепи можно закрепить любой грузонесущий орган: лента, ковш, скребок …

Скребковый конвейер.

Отличительной особенностью скребкового конвейера является его «перевернутость». В обычных конвейерах рабочая поверхность располагается сверху. У этого конвейера она снизу. Он протаскивает своими скребками сыпучий или мелкоштучный груз по неподвижной поверхности. Причем подача груза может происходить в любой точке конвейера.

Подвесной конвейер.

Подвесной конвейер представляет собой цепь, перемещаемую вдоль потолка, на которой подвешены грузы.

Обычно применяется на производстве. Удобство заключается в том, что нет ограничения на нагрузку на пол около конвейера как в предыдущих случаях.

Рольганг.

Устройство рольганга принципиально отличается от других конвейеров. Тут нет рабочей поверхности. По сути это просто набор роликов, работающих синхронно.

Думаю, о рольгангах стоит написать отдельно.

Винтовой конвейер.

И напоследок рассмотрим один из самых древних типов конвейеров — винтовой. Смотрим на рисунок.

Ничего не напоминает? Да, да! Шнек обычной мясорубки — это пример винтового конвейера из быта.

Конечно, это можно применять в основном к сыпучим грузам. Этот тип конвейеров отличается крайне высокой износоустойчивостью и крайне низкой ценой. При некоторой точности деталей в нем можно транспортировать даже жидкость.

Могу добавить только одно. Если вы задумываетесь о покупке конвейера, значит вы — успешный человек.

Тема: Конвейеры

Технические характеристики

Технические характеристики винтовых конвейеров для транспортировки материалов напрямую зависят от того, по какой технологии они изготавливаются:

- литьем в землю или под высоким давлением,

- литьем с дополнительной обработкой на токарном станке,

- горячей деформацией также с последующей обработкой на токарном станке,

- холодной гибкой,

- навивкой.

- сваркой.

Чтобы понять технические особенности винтовых конвейеров, рассмотрим их на примере машин для литья полимерных веществ. Независимо от способа производства, у каждого бура есть зона питания, переходная зона и зона дозирования.

- Зона питания. Как только полимер попадает в шнековый механизм, он оказывается именно в этой зоне, которая ответственна за прием и транспортировку твердых материалов. Чтобы перемещение полимера проходило максимально быстро, коэффициент его трения у основания механизма должен быть ниже, чем коэффициент трения у стенок цилиндра.

- Переходная зона, или зона сжатия – участок бура, на котором полимерное вещество начинает плавиться. Ближе к основанию участок немного утончается, позволяя полимеру как бы прилипать к цилиндрам и в итоге полностью расплавляться.

- Зона дозирования. На этом участке бура плавление полимерного материала завершается.

Скребковый конвейер — MiningWiki — шахтёрская энциклопедия

Материал из MiningWiki — свободной шахтёрской энциклопедии

Скребковый конвейер

— (англ.

flight conveyor

) транспортирующее устройство непрерывного действия, в котором перемещение насыпных грузов осуществляется по неподвижному желобу — рештаку с помощью скребков, закрепленных на одной или нескольких тяговых цепях и погруженных в слой насыпного груза.

Характеристики скребковых конвейеров

- высота борта— от 100мм

- мощность доставляемого пласта— до 0.8м

- угол падения доставляемого пласта— до 25º

- длина аккумулирующих выработок— 50 м и более

https://youtube.com/watch?v=x5aWNXJ1kk8%3F

- став

- цепь

- скребки

- желоба

- приводная станция

- концевая головка

Классификация скребковых конвейеров

- подземные скребковые конвейеры (для угольных и рудных шахт)

- скребковые конвейеры общего назначения (для поверхности шахт и обогатительных фабрик)

- специальные скребковые конвейеры (применяемые в горнотранспортных машинах)

по характеру выполняемых функций

- доставочные скребковые конвейеры (только транспортировка)

- агрегатные скребковые конвейеры (работают в комплексе с другими выемочными агрегатами, кроме транспортирования другие функции)

- тормозные скребковые конвейеры (спуск угля по выработкам с большим углом наклона)

по виду привода

- скребковые конвейеры с электрическим приводом

- скребковые конвейеры с пневматическим приводом

- скребковые конвейеры с гидравлическим приводом

по типу тяговой цепи

- скребковые конвейеры с роликовтулочной цепью

- скребковые конвейеры с разборной цепью

- скребковые конвейеры с круглозвенной цепью

по расположению рабочей ветви

- скребковые конвейеры с верхней рабочей ветвью

- скребковые конвейеры с нижней рабочей ветвью

- скребковые конвейеры с двумя рабочими ветвями

по способу перемещения конструкции

- разборные скребковые конвейеры(СР)

- передвижные скребковые конвейеры(СП)

Некоторые аспекты безопасности работы на скребковых конвейерах

Характерная травма шахтера, когда он остается беспалым, связана с работой, вернее нарушением ПБ при работе на скребковых конвейерах.Стягивание цепи конвейера С-53 толчками привода и попытка при образующейся слабине вставить палец цепи на ходу, ведет к травматической ампутации фаланги или всего пальца. Не делайте этого! Не надо полагаться на свою ловкость.

На сегодняшний день в разных сферах деятельности применяется такое транспортирующее средство, как конвейер скребковый. Наиболее часто такое оборудование используется там, где требуется перемещение грузов сыпучего и мелкокускового характера. Таким образом, наиболее распространенным использование конвейера данного типа является на химических производствах, на угольных производствах, в сельском хозяйстве, в строительстве и множестве других промышленных сфер, где часто требуется перемещение сыпучего и мелкокускового груза.

Классификация[]

По области применения, конструкции и параметрам подземные ленточные конвейеры подразделяются на пять групп.

- для примыкающих к лавам транспортных выработок с углом наклона от -3 до +6°.

- для горизонтальных и слабонаклонных выработок.

- для уклонов с углом до 18°.

- для бремсбергов с углом до 16°.

- для наклонных стволов и главных уклонов с углом от 3 до 18°.

Карьерные ленточные конвейеры (по конструкции) разделяют на забойные, отвальные, передаточные и стационарные магистральные. Кроме того, они являются составной частью некоторых карьерных агрегатов в составе роторных и цепных экскаваторов, отвалообразователей, транспортно- отвальных мостов, перегружателей. Секции забойных и отвальных ленточных конвейеров монтируют на рельсошпальной решётке (допускают изгиб става при поперечной передвижке по мере подвигания забоя). По рельсам забойного ленточного конвейера передвигается загрузочная тележка с приёмной воронкой и питателем, отвального ленточного конвейера — двухбарабанная разгрузочная тележка. Рельс, кроме того, используется для захвата тракторным передвижчиком при поперечном перемещении конвейера. Передаточный ленточный конвейер устанавливается на тележках и перемещается по рельсовому пути в продольном направлении. Став стационарных ленточных конвейеров собирают на почве, бетонной дорожке или лежнях, а привод и натяжное устройство монтируют на фундаменте. На рудных карьерах при погрузке крепких пород одноковшовым экскаватором и вторичном дроблении (передвижной дробилкой) в забое ленточные конвейеры стационарного и передвижного типов используются для внутрикарьерного транспортирования и подъёма (поточная технология), а при дроблении в стационарной дробилке — ленточные конвейеры стационарного типа для подъёма (циклично-поточная технология).

Основной расчёт ленточного конвейера заключается в определении ширины ленты, её наибольшего натяжения и мощности двигателей по требуемой производительности конвейера, длине и углу наклона установки. Производительность ленточного конвейера зависит в основном от ширины ленты и скорости её движения.

В горнорудной промышленности на подъёмах крупнодроблёной руды из карьеров производительность ленточных конвейеров обычно до 6000 т/ч, ширина ленты 1600 и 2000 мм, мощность электродвигателей привода от 1200 до 3000 кВт. Длина ленточного конвейера в одном ставе от нескольких метров до 10-15 тысяч метров. Факторы, ограничивающие применение ленточных конвейеров: допускаемая в зависимости от ширины ленты крупность и масса содержащихся в перемещаемом насыпном грузе кусков, угол наклона ленточного конвейера, который (за исключением специальных типов) для большинства грузов не превышает 16-18°. Наивысшая производительность ленточного конвейера (достигнутая на буроугольных открытых разработках в Германии при ширине ленты 3000 мм и скорости 6-7 м/с) 30 тысяч т/ч, наибольшая длина конвейерной линии (в системе транспорта фосфоритовой руды в Западной Сахаре от карьера до океанского порта) 100 км, максимальная мощность электродвигателей силовых блоков привода 2000 кВт и общая мощность привода 12 000 кВт. Скорость движения ленты 7-8 м/с, а в отдельных случаях (на транспортно-отвальном мосту в Германии) 10 м/с. Применение автоматики обеспечивает плавность пуска ленточного конвейера, возможность регулирования скорости движения ленты в зависимости от величины поступающего грузопотока, автоматический контроль (ультразвуковым способом) состояния роликоопор, целостности ленты, взвешивания и регистрации количества перемещаемого на ленте груза и др.

Современные ленточные конвейеры отличает небольшая трудоёмкость обслуживания, высокая надёжность работы и безопасность труда. Расширение объёмов и области применения ленточных конвейеров связывается с дальнейшим улучшением конструктивно-технологических характеристик установок. Начато применение промежуточных приводов для ленточных конвейеров, позволяющих повысить длину ставов и тем самым уменьшить количество промежуточных перегрузок (или полностью исключить их), снизить оборачиваемость ленты и повысить срок её службы. Усовершенствование погрузочных устройств, роликоопор и опорных конструкций ставов, а также создание новых специальных типов ленточных конвейеров (ленточно-тележечных) даёт возможность повысить кусковатость перемещаемых конвейерами скальных грузов. Применение лент из морозостойкой резины, специальных сортов смазки и новых конструкционных материалов для зубчатых передач привода расширяет область применения ленточных конвейеров до районов Крайнего Севера.

Устройство ленточных конвейеров

Конструкции транспортеров значительно отличаются в зависимости от их назначения, впрочем фактически они все состоят из следующих весомых частей и узлов:

- несущая рама;

- мотор;

- ведущий барабан;

- натяжной барабан;

- опорные валки;

- лента;

- система управления и подсобные устройства.

Несущая рама фиксируется на неподвижном или подвижном основании, она служит основой всей конструкции. На ней фиксируются опорные валки, по которой прокатывается транспортерная лента. Она приводится в движение ведущим (или приводным) барабаном. Рядом с ним либо даже на одном валу размещается мотор, приводящий в движение весь механизм. Момент вращения может передаваться на барабан и с удалённого энергетического источника при помощи ременных, цепных либо иных передач. Н такая схема применяется все реже и реже- легче, и эффектнее расположить мотор который работает от электричества конкретно на раме. второй барабан называют натяжным, он крутится на валу, который может передвигаться вдоль рамы и создаёт натяжение ленты.

Во время работы с сыпучим грузом конвейер снабжают бортами, не дающими ему рассыпаться.

Конструкция ленты разнится в зависимости от характера транспортируемых грузов. Для работы с сыпучими материалами часто устанавливают ребра, поперечные или под угол. Ребра делаются вместе с этим с лентой, тогда их называют рифлеными. Рифление тоже может быть треугольным, прямым, трапециевидным.

Некоторые предметы чаще передвигают на гладких транспортерах. Ленты делают из прорезиненной ткани, специализированных устойчивых к износу пластиков, железных сегментов.

Рабочий принцип ленточного конвейера очень прост:

- натяжной барабан обеспечивает натяжение лены и ее сцепление с ведущим барабаном;

- приводной барабан приводит ленту в движение;

- груз ложиться или насыпается на рабочую ветвь в начало ленты;

- он едет на ней до барабана и там ссыпается в бункер, снимается работниками или механизмами либо подается на следующий транспортер.

Продуктивность конвейера устанавливается большинством факторов, среди них:

- мощность мотора;

- скорость движения ленты;

- ширина транспортера;

- угол уклона.

Зависит продуктивность и от характера транспортируемого материала.

Устройство цепных транспортеров

Основные узлы, или секции, входящие в конструкцию устройства, следующие:

- Приводная. Это рама, на которой закреплены ведущий вал и ведущая шестерня. Здесь же размещен привод- электромотор и редуктор шестеренчатого типа, передающий крутящий момент на ведущий вал.

- Натяжная. Это противоположный по отношению к ведущему конец рамы. Ведомый ваз и шестерня закреплены в специальном подпружиненном кронштейне. Его расстояние от ведущего вала регулируется с помощью червячного привода. Чем дальше ведомый вал отодвигается от ведущего — тем выше натяжение цепи.

- Промежуточная. Представляет собой секции рамы между приводной и натяжной секциями. При значительной длине конвейера на ней могут устанавливаться пассивные опорные валы с поддерживающими цепь шестернями. Это позволяет избежать провисания цепи. Количество опорных валов определяет во время проведения инженерного расчета и построения чертежа транспортера. В устройствах скребкового типа необходимости в опорных валах нет.

- Рабочий орган. Это сама цепь. Ее звенья бывают коваными, сварными или сборными, наподобие велосипедной цепи. На скребковых цепных транспортерах к цепи крепятся перпендикулярные ей щитки, которые, двигаясь в массе продукта, увлекают его за собой.

Для транспортеров, работающих в горячих цехах, применяются специальные марки сталей, электрооборудование, редуктор и подшипники валов также должны быть выбраны в термостойком исполнении.

Груз на цепном конвейере может размещаться как сверху от рабочей ветви, на площадках, контейнерах и т.п., так и снизу- на крюках или магнитных подвесах.

Виды

В настоящее время производится несколько видов винтовых конвейеров, различающихся по функциональным особенностям и эксплуатационным свойствам. Кроме того, при классификации буров, учитываются следующие параметры:

- наклон желоба,

- направление спирали,

- конструкция винта,

- переменность шага,

- диаметр винта,

- степень сжатия,

- вид транспортируемого груза.

В зависимости от того, в какую сторону наклонен желоб, шнек может быть горизонтальным, вертикальным, пологонаклонным или крутонаклонным. По конструктивному исполнению винта он может быть сплошным, лопастным, ленточным или фасонным, а по количеству зон питания – 1,2 и 3-зонным.

Большинство при выборе винтового конвейера ориентируются только на один параметр – назначение. Согласно этому параметру, шнек может быть:

- дозирующим,

- смесительным,

- барьерным.

Машины с дозирующим шнековым механизмом используются в процессе переработки полимеров. Их главным преимуществом является усовершенствованная конструкция и высокая производительность.

Механизмы смесительного типа незаменимы при тщательном смешении материалов, производстве полиэтилена и переработке ПВХ. От предыдущего вида шнеков они отличаются наличием смесительной секции и высокой скоростью вращения.

Барьерные шнековые машины используются для усиленного сдавливания и плавления материалов. В их конструкцию включена смесительная секция, которая позволяет увеличить производительность.

Преимущества

Как уже было отмечено выше, скребковый транспортер может широко использоваться в разных отраслях промышленности, где процесс производства связан с необходимостью постоянного перемещения различных сыпучих материалов в больших объёмах. По сравнению с другими видами транспортных средств, они имеют несколько важных преимуществ. В первую очередь в данном случае следует вспомнить о высокой производительности, ведь такое устройство (в зависимости от модификации) способно за час переместить на небольшое расстояние до 300 тонн груза. Следующим плюсом агрегата является надёжность его конструкции. При условии выполнения требований руководства по эксплуатации и надлежащем уходе он прослужит очень долго. Транспортное средство готово бесперебойно функционировать, независимо от температуры и влажности окружающей среды, а также рельефа местности, где оно смонтировано. О каких-либо существенных недостатках такого рода устройств говорить не приходится.

Отличительные особенности конвейеров

Скребковые конвейеры характеризуются достаточно большим количеством различных особенностей. При этом производительность скребкового конвейера может варьировать в достаточно большом диапазоне, все зависит от тип установленного мотора и привода. Отличительными особенностями рассматриваемой конструкции можно назвать следующее:

- Механизм может применяться исключительно для транспортировки сыпучих материалов, которые не подвержены износу. Стоит учитывать, что транспортировка проводится методом волочения.

- Скорость перемещения материала относительно невысокая. Это связано с тем, что при волочении возникает трение, за счет которого снижается показатель скорости.

- Масса устройства может быть довольно высокой. Это связано с тем, что оно состоит из достаточно большого количества различных элементов, которые изготавливаются из металла. Слишком большая масса определяет трудности с транспортировкой и монтажом конструкции, так как для нее требуется специальное основание.

- Современная схема рассматриваемого устройства может предусматривать перемещение груза по прямой или под наклоном. От этого зависит то, каким образом выглядит крепление. В некоторых случаях есть возможность регулировать угол наклона.

Ключевая особенность скребкового конвейера заключается в том, что он может перемещать достаточно большой объем сыпучих грузов. При этом снижается вероятность выпадения груза за переделы устройства, так как есть специальные ограничительные бортики.

Устройство и принцип работы

Устройство скребкового транспортера является довольно простым. Сам по себе он представляет короб прямоугольной формы, внутри которого по замкнутому кругу движется цепь со скребками (в них от места погрузки до точки выгрузки перевозится груз). Нельзя не отметить, что вне зависимости от типа транспортного средства и его сферы использования предусматривается использование металлических коробов закрытого типа. Привод обычно монтируется на самостоятельную раму. Обязательным является наличие в конструкции направляющих, предназначение которых заключается в нивелировании чрезмерного напряжения в цепи и противодействии её провисанию.

Основной принцип работы такого устройства, как скребковый транспортёр, основывается на сплошном волочении продукта и связан с созданием тягового усилия за счёт гибкой цепи. При вращении мотора лента тянет специальные пластины либо ковши, цепляясь за зубчики звёздочки. Загрузка продукта происходит через бункеры, место расположения которых в процессе эксплуатации пользователь может выбрать самостоятельно. Что касается выгрузки, то для неё предусматривается постоянно открытое отверстие, находящееся в приводной секции.

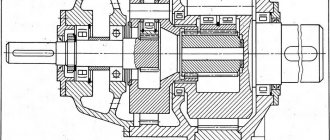

Подбор типа редуктора для конвейера

Используя особенности взаимного расположения первичного и вторичного валов в разных типах редукторов можно добиться наиболее эргономичной компоновки всех механизмов конвейера или транспортёра, обеспечив тем самым не только удобство обслуживания, но и безопасность рабочего места.

Преимущества самых распространённых видов редукторов за счёт особенностей конструкции:

- Цилиндрический (с прямыми или косыми зубьями) позволяет установить двигатель параллельно к оси ведущего барабана конвейера.

- Конический отлично подойдёт для транспортёров, где двигатель необходимо установить параллельно к конвейеру (перпендикулярно к оси ведущего барабана).

- Червячный, так же как и конический, передаёт крутящий момент под углом в 90˚, но позволяет сместить ось вращения вторичного вала значительно выше первичного.

Принцип действия и основные узлы скребкового конвейера

Скребковый конвейер – надежное приспособление, предназначенное для непрерывного перемещения порошкообразных, кусковых и гранулированных сыпучих грузов.

Среди его преимуществ можно выделить:

- возможность разгрузки в различных точках при помощи нескольких выпускных клапанов;

- меньшую (в сравнении с ленточным конвейером) площадь, необходимую для его установки;

- закрытую конструкцию, которая делает его пыле-, газо- и водонепроницаемым.

Такими транспортерами пользуются предприятия АПК, металлургической отрасли, угольной промышленности и т.д.

Принцип действия скребкового конвейера

В процессе транспортировки продукта всегда задействована только одна часть постоянно вращающейся цепи. По всей ее длине, на равном расстоянии друг от друга, размещены скребки. Они заталкивают груз по направлению к натяжной станции, проводят по днищу желоба и выталкивают к месту выгрузки материала. Затем полотно возвращается наверх через приводную станцию.

Если скребковый конвейер имеет горизонтальное положение, слой продукта может превышать высоту скребков. Это не помешает нижнему и верхнему слоям образовать единый поток, максимально возможная высота которого зависит от нижеперечисленных факторов.

- Плотностьпродукта. Если плотность имеет высокий показатель, то трение между слоями материала будет незначительным и транспортировка пройдет быстрее.

- Внешнее трение. Этот фактор зависит не только от свойств груза, но и от качества стенок желоба.

- Внутреннее трение. Чем меньше частицы продукта, тем ниже этот показатель.

Следовательно, скорость движения материала будет меньше у стенок желоба (из-за дополнительного соприкосновения с ними) и выше в центре потока. В случае применения вертикального скребкового конвейера или нории, необходимо также учитывать массу продукта.

Основные узлы скребкового конвейера

К основным узлам конструкции относятся: желоб, приводная станция, натяжная станция, комплекс скребков, став, тяговые цепи.

Желоб состоит из днища, крышки и двух боковых стенок. В верхней части движется цепь, в нижней – груз. Как правило, в вертикальных или наклонных моделях транспортеров между полотнами цепи устанавливается перегородка. Она предотвращает провисание нисходящей части под давлением массы содержимого. Приводная станция состоит из звездочки (она приводит полотно в движение) и двух валов с подшипниками. Натяжная станция также имеет звездочку и вращается за счет движения обратной ветви полотна. Натяжное устройство может состоять из автоматических нажимных пружин или ходового винта. В первом случае дополнительно применяется выключатель хода. Скребки крепятся на тяговых цепях. Они погружают материал и перемещают его со скоростью примерно 1 м/с, размещаясь на равном расстоянии друг от друга. Став соединен с натяжной и приводной секциями. Он представляет собой промежуточный сектор с расположенным внутри замкнутым тяговым механизмом. Тяговые цепи горизонтального транспортера оказывают давление только на нижнюю часть конструкции

Поэтому, важно, чтобы звенья были с плоскими скребками и перемещали содержимое впереди себя по всей длине конструкции. От этого зависит скорость транспортировки и ее качество

ООО «МХМ Украина» (г. Одесса) — официальный представитель 3БХунгария в Украине. К вашим услугам: индивидуальный подбор оборудования, доставка, шеф — монтаж, гарантийное и послегарантийное обслуживание.

Преимущества агрегата

- Возможность смешивания нескольких компонентов вещества во время транспортировки. Такая технология активно используется в легкой промышленности.

- Качество корпуса позволяет использовать конвейер для транспортировки мокрых и горячих грузов без ущерба для поверхности. Кроме того, шнек можно загерметизировать и использовать для передвижения опасных веществ.

- Целостность материала, который не прессуется и не слеживается во время передвижения.

- В отличие от ленточных транспортеров, винтовые модели могут перемещать содержимое как в горизонтальном, так и в вертикальном направлении.

ООО “МХМ Украина” (г. Одесса) – официальный представитель 3БХунгария в Украине. Мы предоставляем услуги индивидуального подбора устройства, его конфигурации и комплектации в соответствии с особенностями производственного процесса, обеспечиваем шеф-монтаж и ввод оборудования в эксплуатацию, гарантийное и послегарантийное обслуживание.