При сборке конструкций и металлических узлов используют резьбовые соединения, заклепки. Иногда требуется спрятать головку болта, винта или соединения другого типа. В этих случаях используют так называемый потай. То есть в начале соединительного отверстия в металле делают небольшое углубление, куда и прячется головка. Выполнить такой потай можно, применив зенкование, – это определенный вид обработки начала отверстия, когда его расширяют в диаметре и углубляют на определенную высоту. Форма углубления может быть разной.

Зенкование не стоит путать с зенкерованием – это различные операции, которые выполняются разными инструментами. Но оборудование, которое приводит в движение такие резцы, может быть одинаковым.

Зенкование можно провести при помощи ручной электрической дрели. Отличием от заводского варианта здесь будет невысокий класс точности обработки, но получить потай в домашних условиях вполне реально.

Сущность процесса зенкования

Зенкование и сверление тесно связаны между собой. Обычно зенкование проводят по готовому отверстию, но бывают случаи, когда необходимо сделать углубление без предварительного сверления. И в том, и в другом вариантах используют инструмент зенковку разных конструкций.

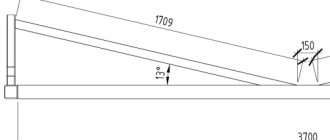

Сам процесс зенкования очень прост: специальным резцом снимают фаску на отверстии. Чем больше металла снято, тем больше получается углубление. Форма зенковки обычно коническая. Здесь главное – соблюсти строгую центровку режущего элемента и отверстия: должна быть идеальная соосность. В противном случае будет наблюдаться смещение углубления относительно отверстия, и шляпка винта не сможет в него войти.

Чтобы выполнить операцию зенкования для получения фасок и для углублений, необходимо пройти следующие этапы технологического процесса:

- Измерить шляпку резьбового метиза, под который будет производиться углубление (имеются в виду как диаметр, высота, так и угол скоса, если шляпка имеет конструкцию под потай).

- Подобрать соответствующую зенковку и закрепить ее в сверлильном или токарном оборудовании.

- Строго соблюдая соотношение осей, закрепить напротив резца заготовку с отверстием.

- Включить сверлильное оборудование и выставить необходимое количество оборотов (если это позволяет схемотехника станка) или заведомо подобрать необходимый инструмент под параметры оборудования.

- Провести зенкование отверстия.

Основные виды зенковок

Теперь пройдемся по видовому разнообразию. Мы уже уточнили, что в зависимости от требуемой задачи процедура может меняться. Теперь мы разберем эти моменты более детально. Посмотри на существующие классификации.

Цилиндрическая

Операция такого вида зачастую применяется практически в любом типе производства. Итогом становится выемка цилиндрической формы. Это идеальный выбор для винтов и болтов. А данные крепежные элементы в штатном формате распространены почти во всех конструкциях. Фактически это самая популярная и актуальная разновидность зенкования отверстий в металле.

Коническая

Результатом становится углубление в виде конуса. Используется не только для закрытия шляпок, но и для снятия фасок, подготовки поверхности к дальнейшей работе. Иногда таким методом просто снимают металлические волосы с острых кромок. То есть, производят чистку. И вот тут, разница между процедурами становится минимальной. Ведь зенкеровать и зенковать углубление – это в обоих вариантах способы очистки и шлифовки. Правда, в первом случае еще и добавляется выравнивание строгой геометрической формы.

Для производственного мероприятия применяется инструмент конической формы. Угол подбирается под конкретную задачу. Но обычно используется в 90 или 120 градусов.

Плоские и торцевые

Такой способ иногда называют цековкой. Особый финальный вид операции. Используется в уже готовых углублениях. Чтобы сами шляпки и иные метизы для сокрытия входили плотно и без зазоров. Для этого поверхность очищается. И тут нам и понадобятся эти разновидности.

По сути, цековка и зенковка – отличие небольшое. Просто это более узкая деятельность, который имеет такое название только при плоской или торцевой зачистке.

Назначение и особенности зенкования

Основная сфера применения зенкования – в технологических процессах при изготовлении станков, механизмов и сборке металлоконструкций. С помощью этой операции добиваются решения следующих задач:

- В предварительно изготовленных отверстиях получают углубления в форме цилиндра или конуса.

- Формируют плоскости опорного значения в районе отверстий.

- Зенкование отверстий позволяет получить каналы со снятой в них фаской.

- Формирование углублений для сокрытия элементов резьбового крепежа.

Зенкование отверстий имеет свои особенности; они обусловлены типом металла, который подвергается обработке, конструкцией резца и конечной задачей операции:

- Если проводится обработка чугунных деталей или металлов на основе твердых сплавов, то в рабочую область следует подавать специальную эмульсию для охлаждения.

- Рабочие обороты вала двигателя должны соответствовать рабочим оборотам зенковки. Для инструмента из быстрорежущей стали обороты всегда меньше, чем для инструмента с напайками из твердого сплава.

- Для выборки под потайную шляпку винта используют конический резец с углом торцевых ножей, равным углу конуса шляпки.

Зенковку делают на самом последнем этапе после зенкерования и развертки.

Отличия зенкерования от зенкования

Зенкование и зенкерование – совершенно разные операции по обработке отверстий. Процесс зенкерования связан с воздействием на весь просверленный канал. И цель зенкерования в том, чтобы выровнять это отверстие, сделать его более качественным с точки зрения всех геометрических показателей и чистоты поверхности канала. Для зенкерования разработан свой специализированный инструмент (зенкер), основные ножи которого расположены по спирали вдоль всего тела инструмента (длина тела, как правило, превышает длину канала отверстия).

Зенковка работает только с частью отверстия в его начале. Ее основная задача – сделать потай или снять фаску. Поэтому в инструменте предусмотрены в основном ножи на торце. Единственное, что общего между зенкером и зенковкой, – они приводятся в движение при помощи одинаковых станков.

Зенкерование

Для получения паза или отверстия в металлической поверхности, в первую очередь нам необходимо его высверлить. Это всегда начальный этап. Но до этапа развертки нужно полученное углубление еще и очистить. То есть, убрать всевозможные наслоения металла, заусенцы, неровности. И подогнать точность до того параметра, который указан по чертежам. Именно вот этот этап обработки, практически уже чистовой, нам и необходим.

Для этого используется специальный инструмент – зенкер. С его помощью мы можем добиться:

- Подгонки класса точности до 4, а в некоторых случаях и 5 уровня.

- Повышения уровня сцепления покрытия, придание ей равномерной и шероховатой поверхности, что важно для последующего сцепления.

- Работа с геометрией. То есть, возможность придания объекту задуманной геометрической формы с симметричными краями.

Вернемся к инструменту, с помощью которого и производится весь технический процесс. Несмотря на внешнюю схожесть, отличия зенкера от сверла весьма серьезные. А точное, большее количество режущих кромок и более крупные перемычки между ними. В результате у нас получается от 3 до 4 кромок. И они в совокупности оказываются плавное давление на металл, надежно сцепляются с поверхностью. И что не менее важно, не снимают стружку продольно, а только поперечно. В итоге происходит своего рода интенсивная шлифовка.

Видовое разнообразие этого инструмента достаточно обширно. Главный аспект – это количество режущих кромок. Зачастую применяются 3 и 4. Но есть и специализированный инструментарий, задействованный в специальных производственных областях. Там, где есть нужда в высокоточной обработке. Такие приборы имеют вплоть до 8 кромок. Также классификация часто затрагивает и тип стержня. Он может быть съемным, что обычно нужно при работе с серьезным диаметром отверстий. Вплоть до 20 мм. А если производство касается небольших пазов, в районе 8-12 мм, то лучше использовать цельный прибор. Есть еще и вставной вариант, что стоит назвать промежуточным звеном между обозначенными видами.

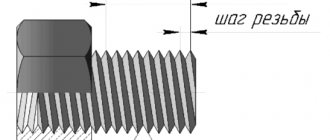

Оборудование и инструменты

Главный инструмент, которым выполняют зенкование, называется зенковкой. Это тип резца, состоящий из рабочей части и хвостовика. Рабочая часть имеет несколько режущих кромок, за хвостовик инструмент крепится в патроне оборудования. Бывают резцы конической и цилиндрической формы. Сырьем для изготовления зенковок служит сталь инструментальная углеродистая либо легированная.

Зенковки конического типа характеризуются углом наклона ножа. Наиболее используемые элементы с углами конуса 120, 90, 60 и 30 градусов. Резцы цилиндрического типа на торце имеют зубья. Этих зубьев может быть от 8 до 4 штук. Кроме этого, у цилиндрического инструмента есть направляющий по отверстию элемент, который называется цапфой. Благодаря такому элементу цилиндрический резец всегда имеет соосность с отверстием, которое он обрабатывает.

Для зенкования отверстий разработаны также специальные державки, куда вставлены зенковки. У них могут быть ограничители вращающегося и невращающегося типа.

ПОСМОТРЕТЬ Резцы для зенкования на AliExpress →

Правильный процесс зенкерования металла

Ошибки при выполнении задачи почти всегда идут к одному печальному эпилогу – браку. Если неправильно выбран зенкер, то зачастую диаметр отверстия получается больше, чем был запланирован по начальному чертежу. А если режущие кромки уже успели сильно сточиться, то углубление, напротив, будет слишком узким. При этом важно выбрать скорость подачи, а также четко определить центр. В противном случае будет нарушена геометрия. Да и даже без смещения качество очистки точно не будет удовлетворительным по пороговым значениям.

Чтобы не копить брак и не выполнять одну задачу по несколько раз, нужно изначально подходить к ней ответственно.

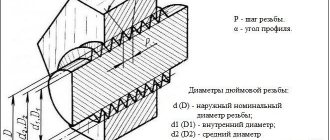

Обозначение зенковки на чертеже

На производстве зенкование отверстий выполняют по чертежу. Зенковка на чертеже отображается прописными и заглавными латинскими буквами и арабскими цифрами. Значение букв и цифр следующее:

- d1 – указывает на основной диаметр канала;

- d2 – на диаметр зенкования;

- L1 – отображает показатель длины цилиндрического канала;

- L3 – это глубина зенкования;

- L4 – указывает на глубину фаски;

- j – это размер угла зенкования центральный;

- α (альфа) – размер угла фаски.

Уважаемые посетители сайта: инженеры машиностроения, мастера и просто ориентирующиеся в теме, – поддержите обсуждение в комментариях! Нам очень важны ваши профессиональные замечания.

ОБОЗНАЧЕНИЕ ШЕРОХОВАТОСТИ ПОВЕРХНОСТЕЙ

1.1. Шероховатость поверхностей обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

1.2. Структура обозначения шероховатости поверхности приведена на черт. 1.

При применении знака без указания параметра и способа обработки его изображают без полки.

Черт. 1

1.3. В обозначении шероховатости поверхности применяют один из знаков, изображенных на черт. 2.

Высота h

должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел. Высота

H

равна (1,5 … 5)

h.

Толщина линий знаков должна быть приблизительно равна половине толщины сплошной основной линии, применяемой на чертеже.

Черт. 2

В обозначении шероховатости поверхности, способ обработки которой конструктором не устанавливается, применяют знак (черт. 2a).

В обозначении шероховатости поверхности, которая должна быть образована только удалением слоя материала, применяют знак (черт. 2б

)

.

В обозначении шероховатости поверхности, которая должна быть образована без удаления слоя материала, применяют знак (черт. 2в

) с указанием значения параметра шероховатости.

1.2, 1.3. (Измененная редакция, Изм. № 3).

1.4. Поверхности детали, изготовляемой из материала определенного профиля и размера, не подлежащие по данному чертежу дополнительной обработке, должны быть отмечены знаком без указания параметра шероховатости.

Состояние поверхности, обозначенной знаком , должно соответствовать требованиям, установленным соответствующим стандартом или техническими условиями, или другим документом, причем на этот документ должна быть приведена ссылка, например, в виде указания сортамента материала в графе 3

основной надписи чертежа по ГОСТ 2.104-2006.

1.5. Значение параметра шероховатости по ГОСТ 2789-73 указывают в обозначении шероховатости после соответствующего символа, например: Ra

0,4;

R

max 6,3;

Sm

0,63;

t

50 70;

S

0,032;

Rz

50.

Примечание. В примере t

50 70 указана относительная опорная длина профиля

tp

= 70 % при уровне сечения профиля

р

= 50 %,

1.5а. При указании наибольшего значения параметра шероховатости в обозначении приводят параметр шероховатости без предельных отклонений, например: .

1.5б. При указании наименьшего значения параметра шероховатости после обозначения параметра следует указывать «min», например: ; .

1.6. При указании диапазона значений параметра шероховатости поверхности в обозначении шероховатости приводят пределы значений параметра, размещая их в две строки, например:

| и т. п. |

В верхней строке приводят значение параметра, соответствующее более грубой шероховатости.

1.7. При указании номинального значения параметра шероховатости поверхности в обозначении приводят это значение с предельными отклонениями по ГОСТ 2789-73, например:

Ra

1 + 20 %;

Rz

100–10 %;

Sm

0,63+20%;

t

50 70 ± 40 % и т. п.

1.5 — 1.7. (Измененная редакция, Изм. № 2,

3).

1.8. При указании двух и более параметров шероховатости поверхности в обозначении шероховатости значения параметров записывают сверху вниз в следующем порядке (см. черт. 3):

параметр высоты неровностей профиля

параметр шага неровностей профиля,

относительная опорная длина профиля

Черт. 3

(Измененная редакция, Изм. № 3).

1.9. При нормировании требований к шероховатости поверхности параметрами Ra, Rz, Rmax

базовую длину в обозначении шероховатости не приводят, если она соответствует указанной в приложении 1 ГОСТ 2789-73 для выбранного значения параметра шероховатости.

(Измененная редакция, Изм. № 2).

1.10. Условные обозначения направления неровностей должны соответствовать приведенным в таблице. Условные обозначения направления неровностей приводят на чертеже при необходимости.

| Типы направления неровностей | Обозначение | Типы направления неровностей | Обозначение |

Высота знака условного обозначения направления неровностей должна быть приблизительно равна h.

Толщина линий знака должна быть приблизительно равна половине толщины сплошной основной линии.

1.11. Вид обработки поверхности указывают в обозначении шероховатости только в случаях, когда он является единственным, применимым для получения требуемого качества поверхности (черт. 4).

Черт. 4

1.10, 1.11. (Измененная редакция,

Изм. № 3).

1.12. Допускается применять упрощенное обозначение шероховатости поверхностей с разъяснением его в технических требованиях чертежа по примеру, указанному на черт. 5.

Черт. 5

В упрощенном обозначении используют знак и строчные буквы русского алфавита в алфавитном порядке, без повторений и, как правило, без пропусков.

(Измененная редакция, Изм. № 2, ).

1.13. Если направление измерения шероховатости должно отличаться от предусмотренного ГОСТ 2789-73, его указывают на чертеже по примеру, приведенному на черт. 6.

Черт. 6

(Измененная редакция. Изм. № 3).