Общепринятые сокращения и аббревиатуры не относятся к числу популярных терминов. Это можно сказать и о ГОСТе – не самое любимое слово. Разве что среди читателей есть сварщик, который претендует получить статус профессионала. В таком случае даже при всей своей нелюбви к официозу он должен, как минимум, относиться к аббревиатуре ГОСТ уважительно.

Честно говоря, этого недостаточно. Нужно не просто уважать, но и хорошо разбираться в тонкостях государственных стандартов, которые имеют отношение к сварочной индустрии. С чем связано такое утверждение? С тем, что если приходиться сваривать металлы вне пределов своей дачи, а, скажем, на производстве, то почти гарантированно придется иметь дело с рабочими чертежами. И без знания специфической топологии прочитать их будет невозможно.

Без знания спецификации и условных обозначений понять эти документы будут не проще, чем письмена племен Майя. Ведь современные сварочные технологии включают множество различных методов, которые отличаются техническими нюансами и требованиями. Все они нашли свое отображение в государственном стандарте.

Обозначения на технологических чертежах на первый взгляд могут показаться устрашающими. Однако, если внимательно изучить три главные ГОСТы по сварочным технологиям, то все обозначения превратятся в понятный и важные источник информации. Правильное чтение и понимание чертежа значительно упрощают выполнение поставленной задачи.

Как читать условные обозначения сварки на чертежах

Для этого возьмем конкретный пример — как он выглядит в настоящем чертеже.

Неподготовленный глаз видит здесь непонятный набор букв, цифр и прочих загадочных знаков. Подготовленный — четкий и понятный алгоритм, который упрощает работу с чертежом.

Остановимся на каждом элементе отдельно:

- о — кружок в нашем случае обозначает, что шаг по замкнутой линии является круговым. А вообще здесь указывают, замкнутая это линия или монтажное соед-е. В последнем варианте — это флажок.

Односторонней стрелкой обозначают линию шва. Она же является и полкой, с размещенными на ней УО — как и в нашем варианте. Если шов находится с изнаночной стороны, то все обозначения пишут под полкой.

- ГОСТ 14771-76 — здесь указывают, каким стандартом руководствовались при использовании условных обозначений;

- Т3 — у нас тавровое соединение (обозначается буквой Т). На этом месте пишут тип соед-я и элементы его конструкции (буквенно-цифровая комбинация). В примере выше — тавровый двусторонний угловой шов без скоса кромок.

Соединения или швы еще бывают:

- стыковыми С — соединяются смежные торцы

- нахлесточными (Н) — поверхности сварки смещаются и одна перекрывает немного другую

- угловыми (У) — торцы заготовок свариваются под конкретным углом

- особыми (О) — способы, не предусмотренные ГОСТами.

- УП — способ сварки. У нас — дуговая сварка в углекислом газе.

К вариантам сварки также относят:

- автоматическую под флюсом (А) — подушки и подкладки отсутствуют

- предыдущий вариант с подушкой (Аф)

- в инертном газе вольфрамовым электродом без присадки (ИН)

- предыдущий вариант с присадкой (ИНп)

- в инертном газе с электродом, который плавится (ИП)

- предыдущий вариант только в углекислом газе (УП).

- ◺6 — описание типа и размеров элементов конструкции. В нашем примере сказано, что размер катета стыка равен 6 мм. Варианты соединения еще бывают и такими: одно- и двусторонними (SS и BS соответственно), видимыми и невидимыми (сплошная и пунктирная линии соответственно). Иногда используются нестандартные швы — в стандарте вы не найдете информации об их конструктивных размерах.

- 50 — цифра определяет длину непрерывного участка;

- Z — место отводится под характеристику соединения. У нас оно в шахматном виде;

- 100 — цифра описывает соед-е или его компоненты. В нашем случае — шаг со значением 100 мм.

Последний значок в виде подчеркнутого кружочка означает, что поверхности стыка нужно выровнять.

В конце списка условных обозначений могут идти такие знаки:

Виды швов по ГОСТам (квадраты 2 и 3 примера)

Возможные способы соединения двух элементов вплотную рассматриваются в ГОСТах 14771-76 и 5264-80. Есть такие виды сварочных соединений:

- С – стыковой шов. Два соединяемые элемента находятся в одной плоскости и на одном и том же уровне. Они состыкуются между собой смежными торцами. Это один из наиболее востребованных вариантов соединения. Его особенность заключается в том, что механические характеристики сварного шва очень высоки, а внешний вид готовой конструкции эстетичен. Наряду с положительными сторонами есть и отрицательные. Такой вид соединения остается сложным в техническом плане. Качественно он может быть исполнен только опытными специалистами.

- Т – тавровый шов. Подразумевается соединение двух элементов, расположенных один относительно другого под углом 90 градусов, а место соединения имеет Т-образную конфигурацию. Это наиболее жесткий вариант соединения из всех рассматриваемых. Поэтому его не применяют в случаях, когда для готовой конструкции важна некоторая эластичность.

- Н – нахлесточный шов. Две заготовки располагаются параллельно, но не в одной плоскости. Они соприкасаются с некоторым перекрыванием плоскости. Достаточно прочный и надежный способ соединения, но по жесткости уступает тавровому варианту.

- У – угловой шов. Две заготовки торцами располагаются под углом 90 градусов. Плавятся торцы, в результате чего образуется достаточно прочное и жесткое соединение.

- О – особые типы. Так обозначаются все другие варианты сваривания заготовок, которые не описаны в стандарте.

Оба упомянутые в начале раздела ГОСТа имеют общие черты и перекликаются между собой. Для ручного дугового соединения по ГОСТу 5264-80:

- С1 – С40 стыковые;

- У1 – У10 угловые;

- Н1 – Н2 нахлесточные;

- Т1 – Т9 тавровые.

Выполнение сварочных работ в инертной среде по ГОСТу 14771-76:

- У1 – У10 угловые;

- С1 – С27 стыковые;

- Н1 – Н4 нахлесточные;

- Т1 – Т10 тавровые.

В приведенном примере есть рассмотренные только что цифры. Во втором квадрате размещена информация по использованному стандарту – 14771-76. В третьем квадрате изложен способ соединения – тавровый двусторонний без скоса кромок.

Изображение сварочных швов

Обозначить сварные швы на чертеже можно двумя типами линий: сплошная и штриховая (пунктирная). Первая применяется, если стыки наружные и видимые, вторая — если соединения не видны.

Обязательный элемент — выносная стрелка: она указывает, где расположен шов. От того, видимый стык или нет, зависит размещение условного обозначения. Для видимых швов — над стрелкой, для невидимых — под стрелкой.

Шов может быть многопроходным. Это происходит, когда стык осуществляется несколькими проходами, которые накладываются один на другой.

Что касается стыков соединения, то они бывают:

- односторонними (SS) — когда детали сваривают с одной стороны поверхности;

- двусторонними (BS) — когда средство нагрева по очереди перемещается от нижней поверхности к верхней. Корень стыкового шва в таком случае находится внутри сечения.

Важно выполнить разделку кромок. Это даст необходимую глубину при сваривании при помощи метода плавления. Технология сварки и толщина материала определяют все параметры кромок.

Посмотрите, какими могут быть разделы кромок.

Сварочные соединения бывают:

- точечными;

- сплошными;

- прерывистыми.

Конкретный вариант зависит от характера выполнения.

Прерывистый сварной шов может обозначаться:

- сплошной линией, если стыки видимые;

- штриховой линией, если стыки невидимые.

Точечная сварка обозначается на чертеже знаком +, состоящим из сплошных линий и не важен выбранный вариант сварки.

Примеры обозначения сварных швов.

Пример 1.

| Форма поперечного сечения шва | а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов стыкового соединения с криволинейным скосом одной кромки, двусторонний выполняемый дуговой ручной сваркой (С13 по ГОСТ 5264 — 80) при монтаже изделия (). Усиление снято с обеих сторон (). Параметр шероховатости поверхности шва: с лицевой стороны – Rz 20 мкм; с оборотной стороны — Rz 80 мкм.

Пример 2.

| Форма поперечного сечения шва | а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов углового соединения без скоса кромок, двусторонний (У2 по ГОСТ 11533–75) выполняемый автоматической дуговой сваркой под флюсом (А по ГОСТ 11533–75) по замкнутой линии.

Пример 3.

| Форма поперечного сечения шва | а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов стыкового соединения без скоса кромок, односторонний, на остающейся подкладке (C3 по ГОСТ 16310–80), выполняемый сваркой нагретым газом с присадкой (Г по ГОСТ 16310–80).

Пример 4.

Шов таврового соединения без скоса кромок, двусторон-ний прерывистый с шахматным расположением (Т3 по ГОСТ 14806-80) выполняемый дуговой ручной сваркой в защитных газах неплавящимся металлическим электродом (РИНп по ГОСТ 14806-80). Катет шва 6 мм (Δ6 ), длина провариваемого участка 50 мм, шаг 100 мм (Z).

t ш — длинна провариваемого участка шва t пр — длинна участка шага прерывистого шва

Пример 5.

Шов соединения внахлестку без скоса кромок, односторонний (Н1 по ГОСТ 14806-80), выполняемый дуговой сваркой в защитных газах плавящимся электродом (ПИП по ГОСТ 14806-80). Шов по незамкнутой линии (). Катет шва 5 мм (?5).

Как обозначаются стыки по типу выполнения

Все варианты обозначения вы можете увидеть в таблицах ниже.

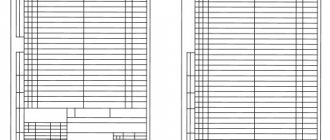

Стыковые соединения

| Характер стыков | Без скосов | Скос на одной кромке | Скос на двух кромках | Два симметричных скоса на обеих кромках |

| Односторонний | ||||

| Двусторонний | ||||

| Односторонние соединения с применением прокладки |

Сварные швы углового типа

| Характер шва | Скос отсутствует |

| Односторонний | |

| Двухсторонний | |

| Выполненный впритык односторонний | |

| Выполненный впритык двусторонний |

Сварные швы таврового типа

| Характер соединения | Без скоса |

| Двусторонний обычный | |

| Двусторонний в шахматном порядке |

Стыки внахлест

| Стыковое соединение | Без скоса |

| Двусторонний стык | |

| Прерывистый сплошной шов |

Способы сварки (квадрат 4)

В требованиях по стандартизации описаны и способы сварки. Самыми распространенными из них являются:

- А – автоматическая. Проводится с использования флюса, но без прокладок и подушек;

- Аф – тоже автоматическая. Но в этом случае на подушке;

- ИН – выполняется в инертной среде с применением вольфрамового электрода без присадок;

- ИНп – такой же самый способ, как и предыдущий с той лишь разницей, что присадки применяются;

- ИП – соединение металлом проводится в инертной среде с использованием плавящегося электрода;

- УП – все то же самое, что и ИП, только вместо инертной среды применяется углекислая.

В данном случае в четвертом квадрате стоят символы УП. Это значит, что сваривание выполнялось в углекислой среде плавящимися электродами.

Варианты швов в зависимости от наружной поверхности

Какими будут механические и физические характеристики соединительного стыка — зависит от его формы. Если стыки имеют выпуклости, то они обрабатываются фрезой или абразивными кругами.

В таблице я показываю, какими бывают выпуклые стыки и каким образом обозначается сварное соединение на чертеже.

| Типы соединений | Стык | Как изображается | Характеристики |

| Нормальные | _________ | Экономичны в процессе создания, устойчивы при постоянных нагрузках. | |

| Вогнутые | Лучше всего применять при динамичных нагрузках, легко выполняются. | ||

| Выпуклые | Подразумевают использование расходников, неэкономичны. |

Типы швов и их расшифровка

ГОСТы по ручной дуговой сварке и сварке в среде газа выделяют различные типы сварных швов и их расшифровки. Виды сварных соединений обозначаются буквами для более удобной записи и экономии места. Есть стыковой шов (обозначается буквой «С»), торцевой (тоже буква «С»), нахлесточный («Н»), тавровый («Т») и угловое («У»). Давайте подробнее остановимся на каждом типе соединения.

Стыковое сварное соединение выполняется по смежным торцам, а свариваемые детали находятся в одной плоскости. Такой тип шва наиболее прочный и долговечный, он широко применяется при сварке особо ответственных металлических конструкций. Перед сваркой необходимо тщательно подготовить поверхность металла и убедиться, что все детали будут сварены в соответствии с чертежом.

Торцевой шов, исходя из названия, формируется по торцам деталей. Боковые поверхности деталей надежно соединяются друг с другом. Торцевой шов зачастую используется при сварке тонких металлов.

Нахлесточный шов менее требовательный к качеству работы, чем предыдущие. Но при этом он не обладает такими хорошими прочностными характеристиками и хуже переносит нагрузки. Чтобы сделать нахлесточный шов расположите детали параллельно, но с небольшим смещением в сторону и частичным перекрыванием друг друга.

Тавровое сварное соединение — одно из самых жестких и долговечных, но плохо переносящих нагрузки на изгиб. Чтобы сделать тавровый шов расположите одну деталь горизонтально, а вторую вертикально и сварите с первой торцом к поверхности.

Угловой шов используется не так часто, как другие типы соединений. Такой шов относительно надежный и долговечный. Одна деталь относительно другой может быть повернуть торцом и располагаться под разным углом, в зависимости от чертежа.

Любые сварные соединения, вне зависимости от их типа, могут быть односторонними (или как их еще называют «SS»; эта аббревиатура используется в чертежах по всему миру) или двусторонними (аббревиатура «BS»). Односторонние швы получаются при сварке с одной стороны детали, а двусторонние — при сварке с обеих сторон.

Если вам нужно сварить детали методом плавления, то необходимо разделать кромки. Существует множество форм раздела кромок, они характеризуются разными показателями угла, величины зазора и так далее. Выбор формы разделки зависит от толщины металла и метода сварки. Мы привели некоторые примеры раздела кромок на изображении. Вы можете использовать любой, как на картинке ниже.

ПРИМЕРЫ БУКВЕННО-ЦИФРОВОГО ОБОЗНАЧЕНИЯ ШВОВ

| ГОСТ | Наименование ГОСТа | Тип соединения | Буквенно-цифровое обозначение швов |

| 5264-80 | Ручная дуговая сварка. Соединения сварные | Стыковое Угловое Тавровое Нахлесточное | С1 — С40 У1 -У10 Т1 — T9 Н1 -Н2 |

| 14771-76 | Дуговая сварка в защитном газе. Соединения сварные | Стыковое Угловое Тавровое Нахлесточное | С1 — С27 У1 -У10 Т1 -T9 Н1 -Н4 |

Сварочный чертеж: вспомогательные знаки

Помимо стрелок и букв в сварочный чертеж могут добавляться вспомогательные знаки для обозначения сварных швов.

Ниже вы можете видеть стандартную структуру условного обозначения, его «скелет», на котором затем должны появиться «мышцы» в виде букв или иных знаков.

К вспомогательным знакам на сварочных чертежах относятся буквенно-числовые комбинации, которые содержат в себе информацию о типе шва и виде соединения.

Звучит довольно запутанно, но вот небольшой пример: у нас есть обозначение С1 и оно обозначает «стыковой шов односторонний». С — буква, обозначающая тип шва, а 1 — цифра, указывающая на сторону сварки. Двусторонняя сварка обозначается цифрой 2.

Ниже вы можете видеть условные обозначения швов и соединений для некоторых способов сварки.

Также свое условное обозначение есть и у способов сварки. Они тоже маркируются буквой.

Условное обозначение указывается в нормативных документах. Опираясь на нормативы как раз и выполняется указанный на сборочном чертеже процесс сварки.

Ниже вы можете видеть основные способы сварки и их обозначение:

- Автоматическая сварка под флюсом, без использования флюсовых подушек и подкладок во время работы (обозначается буквой «А»).

- Автоматическая сварка под флюсом с применением флюсовой подушки («Аф»).

- Сварка в среде защитного газа с использованием вольфрамовых стержней и без проволоки («ИН»).

- Сварка в среде защитного газа с использованием вольфрамовых стержней и с использованием проволоки (ИНп).

- Сварка в среде защитного газа с использованием плавящихся стержней («ИП»).

- Сварка плавящимися стержнями в среде углекислого газа («УП»).

Разъёмные соединения их классификация и назначение

Классификация и назначение разъёмных соединении

К разъёмным соединениям относятся: резьбовые, соединения с помощью штифтов, клиньев и шпонок, а также зубчатые (шлицевые) соединения и другие.

Разъёмное соединение позволяет многократно выполнять его разборку и последующую сборку; при этом целостность деталей, входящих в соединение, не нарушается.

Соединения резьбовые

Соединения резьбовые — это соединения, при которых на одной из деталей нарезана наружная, а на другой — внутренняя резьба. Это соединение получается навинчиванием одной детали на другую.

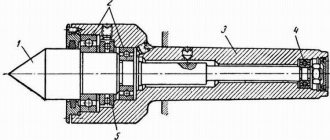

Болтовое соединение

Оно состоит из болта, гайки и шайбы и скрепляемых деталей. В деталях 1 и 2 просверлено отверстие диаметром больше диаметра резьбы болта ( ). В отверстие вставляют болт 3, надевают шайбу 5 и навинчивают гайку 4 (рисунок 17.1).

Особенности при выполнении болтового соединения:

- На чертеже соединения проставляют лишь три размера: диаметр резьбы, длину болта и и диаметр отверстия в скрепляемых деталях;

- Головку болта и гайку на главном изображении принято показывать тремя гранями;

Шпилечное соединение

Шпилечное соединение состоит из шпильки, гайки, шайбы и скрепляемых деталей (рисунок 17.2).

В детали 1 сверлят гнездо, в котором нарезают резьбу. Шпильку 3 резьбовым концом завинчивают в гнездо. В детали 2 просверливают отверстие диаметром 1,1 d и надевают ее на шпильку. Затем на шпильку надевают шайбу 5 и навинчивают гайку 4.

Особенности выполнения шпилечного соединения:

- Линия раздела скрепляемых деталей должна совпадать со сбегом резьбы ввинчиваемого резьбового конца шпильки;

- Гнездо под шпильку оканчивается конусом под углом 120°. Этот конус носит технологический характер и получается от сверла;

Соединение винтами

Винтовое соединение состоит из винта и скрепляемых деталей (рисунок 17.3).

В детали 1 просверливают гнездо, в котором нарезают резьбу. В присоединяемой детали 2 просверливают отверстие диаметром 1,1 d. Винт свободно входит в отверстие детали 2 и ввинчивается в деталь 1.

Коническая головка винта, называемая потайной, не должна выступать над поверхностью детали.

Шлиц в головке для отвертки располагают на видах спереди и слева перпендикулярно к фронтальной и профильной плоскостям проекций, а на виде сверху — условно под углом 45 градусов.

Если диаметр головки винта на чертеже меньше 12 мм, то шлиц изображают одной утолщенной линией.

Конструктивное, упрощенное и условное изображения резьбовых соединений

Различают конструктивное, упрощенное и условное изображение крепежных деталей и их соединений.

При конструктивном изображении размеры деталей подбирают и вычерчивают по соответствующим стандартам.

При упрощенном изображении размеры крепежных деталей определяют по условным соотношениям в зависимости от диаметра резьбы.

Условное изображение применяют в том случае, когда диаметр стержня менее 2 мм.

В упрощенных изображениях резьба показывается по всей длине стержня крепежной резьбовой детали. Фаски, скругления, а также зазоры между стержнем детали и отверстием не изображаются. На видах, полученных проецированием на плоскость, перпендикулярную оси резьбы, резьба на стержне изображается одной окружностью, соответствующей внутреннему диаметру резьбы (дуга, соответствующая внутреннему диаметру резьбы, не изображается). На этих же видах не изображаются шайбы, примененные в соединении. На упрощенных изображениях конец отверстия детали не изображается (рисунок 17.4).

Соединение клином

Соединение клином применяется в случае необходимости быстрой разборки и сборки соединяемых деталей машин, а также стягивания деталей с регулированием соответствующих зазоров между ними (рисунок 17.5).

Клин представляет собой брусок, имеющий с одной стороны скос с определенным уклоном. По краям и торцам клин скругляется.

Соединение с применением штифтов

По форме штифты разделяются на цилиндрические и конические. Применяют штифты для взаимной установки деталей, а также в качестве соединительных и предохранительных деталей.

Шпоночное соединение

Шпонки применяются для разъёмного соединения деталей при передаче вращающего момента и осевой силы. Шпоночное соединение состоит из колеса, вала и шпонки. В специальную канавку-паз, выполненную на валу, вставляют шпонку и насаживают на вал колесо так, чтобы паз ступицы колеса попал на выступающую часть шпонки.

Размеры конструкции шпонок стандартизованы и зависят от диаметра вала. Между верхней нерабочей гранью шпонки и гранью паза ступицы должен оставаться небольшой зазор. По конструкции шпонки подразделяются на призматические (рисунок 17.7, исполнение 1), сегментные (рисунок 17.8) и клиновые (рисунок 17.9).

Примеры обозначения:

- призматической шпонки — Шпонка ГОСТ 23360-78, где 2 -исполнение (один торец скругленный, другой — прямой); 12×8 — сечение; 45 -длина шпонки;

- клиновой шпонки — Шпонка ГОСТ 24068-80 (исполнение 1 не указывается);

- сегментной шпонки — Шпонка ГОСТ 24071-80, где 10 — ширина; 16 -высота шпонки (исполнение 1 не указывается).

Шлицевые соединения

Зубчатое, или шлицевое, соединение какой-либо детали с валом образуется выступами, имеющимися на валу, и впадинами такого же профиля во втулке или ступице. (Шлицевое соединение можно рассматривать как «многошпоночное» соединение, в котором шпонки выполнены заодно с валом и расположены параллельно его оси). По сравнению со шпоночным соединением оно способно передавать большие крутящие моменты, легко осуществлять общее центрирование втулки и вала и их осевое перемещение.

Его применяют в ответственных конструкциях машиностроения.

Существуют стандартные шлицы прямобочного и эвольвентного профиля в поперечном сечении. Шлицы треугольного профиля нестандартизированы. Шлицы в продольном разрезе условно не штрихуются. В поперечном разрезе (сечении) разрешается показывать профиль одного зуба и двух впадин. Остальные обозначаются окружностями: вершины зубьев — сплошной основной линией, а впадин — сплошной тонкой. Изображение шлицевого соединения (рисунок 17.11) с прямобочными шлицами отличается от изображения соединения с эвольвентными (рисунок 17.12) тем, что у последнего имеется линия делительной поверхности (штрих-пунктирная линия).

Основная условность в изображении шлицевых соединений заключается в том, что в продольном разрезе изображают только ту часть шлицов втулки, которая не закрыта шлицами вала.

В условное обозначение для прямобочных шлицов входит: обозначение поверхности центрирования (буквы D, d или b), количество шлицов z, диаметр впадин d, диаметр выступов D, ширина шлица b. Кроме того, должны быть указаны обозначения полей допусков.

На рисунке 17.13 показан пример обозначения в соединении, на рисунке 17.14 — на валу, на рисунке 17.15 — в отверстии.

Поверхность центрирования D, z=8; d = 36мм, D = 40мм, b = 7мм.

Неразъёмные соединения

К неразъёмным соединениям относятся: клёпанные, сварные, полученные пайкой, склеиванием, путём запрессовки деталей с натягом.

Клёпаные соединения

Клёпаные соединения применяются в соединениях деталей из металлов, в основном плохо поддающихся сварке, при соединении металлических изделий с неметаллическими (рисунок 18.1). Эти соединения применяют в конструкциях, работающих под действием ударных и вибрационных нагрузок.

Заклёпка представляет собой стержень круглого сечения, имеющий с одного конца головку, форма головки бывает различной.

Соединение пайкой

При соединении пайкой в отличие от сварки место спайки нагревается лишь до температуры плавления припоя, которая намного ниже температуры плавления материала соединяемых деталей. Соединение деталей получается благодаря заполнению зазора между ними расплавленным припоем. Швы при пайке изображают условно согласно ГОСТ 2.313-82 линией в два раза толще сплошной основной линии и обозначают условным знаком, который наносится на линии-выноске от сплошной основной линии.

Шов выполненный по замкнутой линии (по периметру), обозначают линией-выноской, заканчивающейся окружностью диаметром 3…5 мм (рисунок 18.2).

Соединение склеиванием

Шов, получаемый при склеивании, изображают так, как и шов при пайке, только в обозначении ставят другой значок (рисунок 18.3).