Поменял и забыл | 08.12.2019

При выполнении сложных работ по механической обработке деталей часто приходится комбинировать несколько переходов, например, фрезерования со сверлением. Некоторые производители бытового механизированного инструмента (например, DeWalt, Sandvik и др.) решают эту проблему простым добавлением количества бит в стандартный инструментальный набор. Однако есть возможность вести обработку и комбинированным способом- инструментом «сверло-фреза», экономя время и не ухудшая качество конечного результата.

Обзор видов

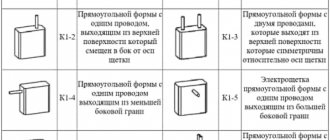

Классификация сверл-фрез по дереву во многом определяется их формой и способом крепления в инструменте. Рассмотрим основные разновидности, встречающиеся в продаже.

- Плоскофрезерное. Изделие с широким уплощенным режущим элементом позволяет работать с отверстиями большого диаметра.

- Цилиндрическое. Напоминает внешне классические сверла, фрезерная часть имеет тот же диаметр, что и наконечник.

- Надсадное. Этот вариант сверла-фрезы используется в качестве инструмента для фрезерного станка. Его наконечник ориентирован на установку в шпиндель, имеет стандартный диаметр посадочной части 32 мм.

- Концевое. Этот вариант также именуют пальчиковым. Его посадочная часть довольно тонкая, простая, имеет диаметр 8-12 мм. Концевые сверла-фрезы также называют универсальными, поскольку они могут крепиться и в специальные станки, и в обычный ручной инструмент.

- С лезвием двухпёрого типа. Таким инструментом можно снимать фаску, фрезеровать и сверлить мягкие цветные металлы. Оптимальный угол наклона для него составляет от 60 до 120 градусов. Для повышения эксплуатационных характеристик на изделие наносят титано-боридное напыление.

- С лезвием четырехпёрого типа. Сверлильно-фрезеровальный инструмент этого типа увеличивает диаметр проделываемых отверстий, помогает наращивать число формируемых канавок. Этот вариант применяют для обработки твердых металлов.

Это основная классификация. Кроме того, сверла-фрезы бывают твердосплавными — их чаще всего применяют для работ по металлу, а также изготовленными из быстрорежущей инструментальной стали. Хвостовик у концевых изделий встречается цилиндрический и шестигранный. Он может иметь разную длину.

Классификация включает и тип обрабатываемой поверхности. Универсальные разновидности подходят для работы с разными поверхностями.

А также есть специализированные варианты по металлу и дереву. По способу изготовления можно выделить составные и цельные серла-фрезы.

Разновидности

В зависимости от условий обработки комбинированное фрезерное сверло может быть изготовлено в следующих вариантах:

- С двухпёрым лезвием. Этот инструмент предназначен для снятия фаски, фрезерования, сверления цветных металлов. Для сверления угол наклона пера должен превышать 60°. Это правило является общим для всех сверлильных фрез, но оптимальными углами наклона должны быть 60°, 82°, 90°, 100° и 120°. Инструмент повышенной эксплуатационной стойкости подвергается титано-боридному напылению или титано-нитридно-алюминиевому покрытию.

- С четырёхпёрым лезвием (для фрезерования). Предусматривает две идущие к центру канавки, и две канавки, которые обрезаются. Такая сверлильно-концевая фреза предназначена для тех же операций, что и предыдущая, но имеет увеличенный диаметр, который позволяет нарастить число канавок. В результате инструмент приобретает повышенную прочность и позволяет обрабатывать более твёрдые материалы. Дополнительные канавки создают больше точек контакта при обработке, что приводит к улучшению качества поверхности. Поверхностная упрочняющая обработка – та же, что и в предыдущем варианте.

- Двухпёрое сверло-фреза. Инструмент подходит для таких операций как фрезерование, сверление и снятие фаски, но только для материалов с хорошей обрабатываемостью резанием. Оптимальные углы наклона — 90°, 120° и 140°, поверхностное покрытие – титан-алюминий-нитридное.

- Сверлильно-концевая фреза со спиральным наконечником. Обеспечивает наилучшую производительность при снятии фасок, фрезеровании и чистовом растачивании. Конструкция спирального наконечника обеспечивает полное удаление стружки и высокую чистоту поверхности. Одновременно снижаются вибрации и сохраняется соосность получаемой детали. Углы наклона — 60°, 90° и 120°, поверхностное покрытие – нитридами титана и алюминия.

В качестве материала для изготовления сверла-фрезы принимают инструментальные быстрорежущие стали типа Р6М5К9 по ГОСТ 19265-84, которые отличаются высокой прочностью и хорошим теплоотводом. При необходимости механической обработки описанным инструментом сталей повышенной твёрдости следует ориентироваться на автоматные стали марок от А12 и выше, содержащие свинец, около 0,3% серы и не более 0,15% фосфора. Марки таких сталей можно выбрать по ГОСТ 1414-75.

Фрезы для аппарата: виды, назначение, как выбрать и применять в маникюре и педикюре

Начинающему мастеру сложно разобраться в сотнях видов фрез, предлагаемых для комплектации аппаратов. Удобно, когда машинка идет в наборе с хорошим стартовым комплектом, и остается только протестировать насадки и докупить то, что потребуется в процессе дальнейшей работы.

Но как разобраться новичку, составляющему свой инструментарий «с нуля»? Давай в деталях рассмотрим, какие фрезы нужны для аппаратного маникюра и педикюра, как с ними работать, какие производители представлены на рынке и по каким критериям выбирать насадки. Приступим!

Сверло-фреза. Два в одном!

При выполнении сложных работ по механической обработке деталей часто приходится комбинировать несколько переходов, например, фрезерования со сверлением. Некоторые производители бытового механизированного инструмента (например, DeWalt, Sandvik и др.) решают эту проблему простым добавлением количества бит в стандартный инструментальный набор. Однако есть возможность вести обработку и комбинированным способом- инструментом «сверло-фреза», экономя время и не ухудшая качество конечного результата.

Технологические возможности сверла-фрезы

Инструмент внешне напоминает обычную концевую фрезу. Вместе с тем представляется возможным с одной установки выполнять следующие переходы:

- Изготовление V-образных канавок.

- Сверление.

- Фрезерование.

- Получение фасок.

Такая возможность обеспечивается наличием двух рабочих плоскостей – боковой и торцевой, профиль которых определяется тем, с каким материалом производится работа (существуют комбинированные свёрла-фрезы по металлу и по дереву). Правда, металл не должен быть термически обработан, а древесина – не быть слишком твёрдой.

Как известно, существенное различие между сверлом и фрезой – геометрия точек контакта инструмента с заготовкой. При фрезеровании всегда наблюдается S-образный зазор на торце, в то время, как при сверлении он возможен лишь на образующей рабочей части. Соответственно прочность и упругость различных зон инструмента – также разная.

Фрезеровальное сверло оптимальным образом сочетает спиральную геометрию боковых режущих кромок с изменяемым шагом спирали по длине инструмента. Это увеличивает производительность и позволяет выполнять операции по съёму материала за один проход.

Все о сверлах-фрезах

- Особенности

- Обзор видов

- Правила выбора

Сверло-фреза — универсальное решение для одновременного сверления и обработки металла, дерева, других материалов с невысокими показателями твердости. При помощи такого инструмента можно не просто проделывать отверстия, но и расширять их, используя боковую грань. Узнать о нем больше помогут советы по выбору фрезерного сверла по металлу, по дереву, а также других вариантов для материалов и изделий разного назначения.

Особенности

Комбинированные режущие инструменты набирают все большую популярность. Сверло-фреза относится именно к этой группе изделий, обеспечивает упрощение, сокращение количества операций при обработке материалов. Каждое из них имеет 2 элемента: сверлильный и фрезерный. Первая часть необходима для создания отверстия нужных глубины и диаметра. Фреза находится на боковой грани, при необходимости ее задействуют, не меняя инструмента — за счет изменения шага спирали по длине удается получить желаемый результат за 1 проход.

К отличительным характеристикам такого инструмента можно отнести высокую устойчивость к износу, продолжительный срок службы. Они изготавливаются из твердых сортов стали, не подверженной интенсивному износу. Кроме того, такой инструмент поддается переточке. Если угловая часть сверла затупится, ее остроту всегда можно восстановить.

Среди технологических возможностей таких изделий можно выделить выполнение целого комплекса операций. Помимо обычного сверления, это могут быть изготовление канавок V-образной формы, выборка фасок и фрезерование.

Такие сверла отличаются универсальностью. Они подходят для использования в работе с широким перечнем материалов:

- пластиком;

- МДФ;

- ДСП;

- фанерой;

- гипсокартоном;

- массивом натуральной древесины;

- металлом.

Важно учесть, что успешную эксплуатацию комбинированного инструмента определяет его правильное применение. Лучше всего он проявляет себя при работе с термообработанным металлом и мягкими породами древесины.

В конструкции фрезерного сверла присутствует хвостовик для закрепления в патроне электрического или ручного инструмента. А также здесь есть сразу 2 рабочих поверхности, которыми можно работать последовательно или индивидуально. Наиболее востребованы такие комбинированные модели в сфере деревообработки. В зависимости от типа и диаметра посадочной части сверла-фрезы могут быть универсальными, для станков и ручного инструмента, а также специализированными.

Для повышения прочности стальных инструментов, увеличения их срока службы, уменьшения трения при выполнении работ их поверхность часто покрывают специальными составами. Чаще всего встречаются изделия золотистого цвета. В них покрытием выступает нитрид титана. Продаются сверла-фрезы не только по отдельности, но и наборами — такой комплект целесообразно приобретать, если сверление производится часто либо поставлено на поток.

Материал

По материалу аппаратные фрезы разделяются на следующие виды:

- Твердосплавные (металлические)

- Керамические

- Алмазные

- Корундовые

- Песочные или кремниево-карбидные колпачки

- Шлифовальные – из резины, силикона, замши

Твердосплавные

Работают по принципу ножа. Чем выраженнее насечки, тем глубже металл проникает в нарощенный материал или кожу.

Керамические

Изготовлены из керамики, также имеют насечки на поверхности. Хрупкие, при ударах образуются трещины и сколы, поэтому требуют более бережного отношения в работе.

Алмазные

Корундовые

Характеризуются высокой устойчивостью к высоким температурам и нагреванию в процессе работы.

Кремниево-карбидные или песочные колпачки

Используются для педикюра, чтобы обработать огрубевшие участки кожи, натоптыши. Имеют картонную основу с напылением. Одноразовые. Колпачки надеваются на резиновую основу, которая стерилизуется после использования, а сами насадки утилизируются.

Шлифовальные

В зависимости от материала основы – резины, силикона или ткани, дают возможность зашлифовать самые разные по чувствительности зоны в маникюре и педикюре. Также ими можно работать в паре с маслом или полирующим кремом при необходимости дополнительного питания кожи. Часто это актуально при обработке стоп в педикюре.

Правила выбора

Подобрать подходящие сверла-фрезы для использования можно, если учитывать все значимые моменты.

- Страна производства и бренд. Недорогие изделия из Китая далеко не всегда оправдывают возлагаемые на них надежды – они быстро тупятся, ломаются, гнутся. Более надежные варианты производят компании из США, Германии, России. Среди лидеров рынка — Metabo, Hawera, Ruko.

- Материал изготовления, наличие покрытия. Для работ по металлу применяют варианты из твердосплавной стали, наиболее прочные и производительные, с покрытием или без него. Для обработки древесины и композитных материалов, древесно-стружечных и волокнистых плит больше подходят другие сверла. Их изготавливают из быстрорежущей инструментальной стали.

- Тип хвостовой части. Он напрямую определяет совместимость инструмента. Для дрели, перфоратора лучше всего подходят варианты с шестигранным или цилиндрическим наконечником. Кроме того, важна длина этой части. Она должна соответствовать параметрам ручного и электроинструмента, на который будет установлена насадка.

- Размеры. Диаметр сверла-фрезы указывается производителем в миллиметрах. Этот параметр всегда определяется по габаритам рабочей части.

- Тип фрезерного элемента. Он определяет, какие именно отверстия можно будет получить после обработки. А также важен угол его заточки.

Все эти факторы помогают отобрать качественные и надежные сверла-фрезы для выполнения работ по металлу или дереву. Комбинированные инструменты помогают обеспечивать упрощение и сокращение количества операций, избавляют от необходимости смены наконечника. Отказавшись от смены бит, правильно подобрав комбинированное изделие, можно получить результат ничуть не хуже, чем при выполнении работ с применением специального фрезеровочного оборудования.

В следующем видео рассказывается о сверлах-фрезах.

Чем отличается фреза от сверла?

МЕТАЛЛООБРАБАТЫВАЮЩЕЕ ОБОРУДОВАНИЕ № 12 (57) 2008

ОБРАБОТКА ОТВЕРСТИЙ – СВЕРЛЕНИЕ ИЛИ ФРЕЗЕРОВАНИЕ ?

На современном этапе развития конструкции станков с ЧПУ, режущего инструмента, применения новых износостойких покрытий и методов обработки открываются новые возможности, позволяющие наиболее полно и эффективно использовать металлорежущий инструмент при изготовлении различных изделий.

Зачастую при обработке деталей на станках фрезерной группы требуется изготовление отверстий различного диаметра, основным способом получения которых является сверление. Данный вид обработки требует широкой номенклатуры режущего и вспомогательного инструмента, так как каждое сверло рассчитано на изготовление отверстий определенного диаметра.

Альтернативой сверлению при обработке неглубоких отверстий является метод фрезерования с винтовой интерполяцией (рис.1), где формирование отверстия происходит за счет совмещения осевого перемещения инструмента со спиральным движением его оси.

Данный способ является более универсальным и позволяет производить обработку отверстий различного диаметра, ступенчатых отверстий и, зачастую, в зависимости от требований чертежа, может заменить операцию растачивания. Все вышеперечисленное в свою очередь ведет к уменьшению номенклатуры используемого инструмента и сокращению общего времени обработки детали.

Примером использования метода винтовой интерполяции может служить серия фрез фирмы DIJET (Япония), специально разработанная для обработки алюминия (рис. 2), позволяющая при наличии данной функции в системе управления станка производить фрезерование отверстий глубиной до 3-х диаметров в диапазоне от 5 до 32 мм.

Оригинальная геометрия и форма заточки режущей части фрезы обеспечивают высокую прочность режущих кромок и эффективный отвод стружки из зоны резания. Специально разработанный твердый сплав JC20015 DLS в сочетании с новым алмазным износостойким покрытием значительно увеличивает производительность и стойкость инструмента, а так же снижает возможность образования нароста на режущих кромках в процессе работы фрезы. На рис. 4 показана фреза фирмы DIJET c новым износостойким покрытием и усовершенствованной геометрией режущей части в сравнении с классической фрезой (рис.3) для обработки алюминия.

В качестве технологического примера рассмотрим обработку детали, изготовленной из алюминиевого сплава, имеющей на одной плоскости три отверстия глубиной 30мм с диаметрами 10, 12,5 и 15 мм.

Полученные данные представим в виде таблицы (табл.1).

Проанализировав полученные результаты, можно сделать вывод, что для обработки отверстий способом сверления необходимоиметь три сверла соответствующего диаметра, три комплекта вспомогательного инструмента и наличие трех свободных гнезд в инструментальном магазине станка. Обработка отверстий при данном способе ведется каждым инструментом в отдельности с последующей сменой инструмента в конце каждого цикла.

Обработка отверстий способом фрезерования с винтовой интерполяцией проводится одной фрезой, не требует смены инструмента и, в ряде случаев, является наиболее целесообразной и рентабельной. Сокращается номенклатура используемого режущего и вспомогательного инструмента, уменьшается общее время обработки детали (сокращение времени на 8,2 сек, что составляет 44% по сравнению со сверлением). В результате снижаются затраты на приобретение дорогостоящего инструмента и изготовление детали в целом.

Комплексной характеристикой инструмента, применяемого при обработке на станках с ЧПУ, является его размерная стойкость, обеспечивающая полный цикл обработки одной или нескольких деталей в пределах установленного поля допуска.

Сравнительные испытания фрез, проведенные в производственных условиях, показали, что шероховатость (рис.5) и геометрия (рис. 6) получаемой поверхности при достаточно жесткой системе СПИД остаются неизменными на протяжении длительного времени.

При назначении режимов резания для обработки деталей методом винтовой интерполяции необходимо учитывать не только материал и состояние заготовок, тип оборудования и жесткость системы СПИД, но и придерживаться рекомендуемых значений диаметра инструмента (рис. 7) и шага винтовой интерполяции.

Шаг винтовой интерполяции определяется исходя из диаметра траектории движения инструмента. Рекомендуемые значения глубины интерполяции представлены в табл. 2.

В заключении хотелось бы отметить, что способ получения отверстий фрезерованием с винтовой интерполяцией создает серьезную конкуренцию сверлению при обработке корпусных деталей. Возможность получения отверстий различного назначения с разными характеристиками делает его более универсальным в применении. Уменьшение номенклатуры режущего и вспомогательного инструмента, сокращение общего времени обработки значительно увеличивает производительность технологического процесса и снижает себестоимость изготовления деталей.

© СТ Групп 2004 — 2022 — Все права защищены

Полное или частичное копирование материалов, только с указанием ссылки источника, https://s-t-group.com

Тел./факс, E-mail