Благодаря постоянному развитию науки, а именно синтезу новых полимеров, появляются высокотехнологичные материалы, которые нашли широкое применение во многих сферах промышленности. Сегодня некоторые полимеры не только успешно конкурируют с металлами и их сплавами, но и в отдельных случаях считаются по характеристикам лучше них.

Одним из наиболее распространенных новых высокотехнологичных материалов является капролон, свойства которого превосходят металл по многим показателям, включая прочность и коррозионную стойкость.

Внешний вид и основные характеристики

Капролон является полимерным материалом, который имеет белый с желтизной цвет, без запаха. Оттенок полимера может меняться за счет различных красителей или присадок, которые добавляются в него во время производства.

Одним из ключевых свойств полимера стала его прочность, которая не уступает стали, а так же широкий рабочий интервал температур от -40 до +80 градусов, благодаря чему он может использоваться в разных климатических зонах или в экстремальных условиях.

Наиболее часто капролон ассоциируется с заменителем металлов и сплавов в деталях, которые подвержены существенному износу за счет сил трения. Антифрикционные свойства материала позволяют использовать его в качестве прокладок и подшипников.

Он абсолютно водонепроницаем и обладает высоким уровнем коррозионной стойкости, может длительное время работать в различных агрессивных средах:

- морская вода;

- горючее (бензин, керосин, дизель);

- разбавленные кислоты и щелочные растворы;

- спирты.

Благодаря своим диэлектрическим свойствам, капролон успешно используется при изготовлении электродвигателей и изоляционных компонентов.

По весу полимер в 6 раз меньше чем сталь, что в значительной мере повысило его популярность. Конструкции с деталями из капролона вместо железа имеют облегченный вес, что в некоторых случаях является критичным показателем.

Материал подвержен всем видам механической обработке, благодаря чему есть возможность изготовить из него необходимую деталь с довольно высоким классом точности поверхности.

Капролон

КАПРОЛОН — ГОСТ, ТУ

В настоящее время мы предлагаем капролон (лист, стержень, втулка) высокого качества производства ОАО «Метафракс» г. Губаха, Пермский край. Данный капролон (полиамид 6 блочный) выпускается по ТУ 2224-036-00203803-2012 двух марок А и Б.

Капролон — технические характеристики.

Технические характеристики капролона по ТУ2224-036-00203803-2012 ПА 6 марка А Б ( лист, стержень, втулка)

| Наименование показателя | Норма | |

| Марка А | Марка Б | |

| Внешний вид | Листы, втулки, стержни от белого до кремового цвета с гладкой поверхностью без сколов и раковин | |

| Толщина мономерного слоя, мм, не более | 3 | 5 |

| Количество пор размером не более 1,5 мм на 1000 мм² площади поверхности | Отсутствуют | 5 (10) |

| Изгибающее напряжение при величине прогиба, равной 1,5 толщины образца, МПа, не менее | 90 | 80 |

| Сопротивление ударной нагрузке | Не разрушается | Проводятся испытания по ГОСТ |

Справочные показатели капролона В

| Наименование показателя | Значение показателя |

| Плотность, кг/м³ | 1150-1160 |

| Температура плавления, °С | 220-225 |

| Разрушающее напряжение при растяжении, МПа | 70-85 |

| Относительное удлинение,% | 10-25 |

| Напряжение при деформации сжатия равной 25%, МПа | 100-130 |

| Диэлектрическая проницаемость при частоте 10 в 6 степени Гц | 3,0-3,3 |

| Коэффициент трения по стали | 0,2-0,3 |

| Ударная вязкость, кДж/м², не менее: без надреза с надрезом | 120 3 |

| Содержание экстрагируемых веществ, % | 2,0-4,0 |

Капролон поставляется потребителю без упаковки. Маркировка производится путем наклеивания этикетки, либо штампом с несмываемой краской.

Транспортировка капролона В возможна всеми видами крытого транспорта.

Капролон выпускают в листах (листовой капролон) размер которых 1000*1400 мм и толщиной от 10 до 300 мм, стержнях длиной от 500 до 1000 мм и диаметром от 20 до 815 мм. Втулки из капролона производят длиной до 1400 мм, наружным диаметром от 80 до 580 мм, внутренним диаметром от 30 до 460 мм.

Технические характеристики капролона Г (полиамид 6 графитонаполненный) по ТУ2224-036-00203803-2012 ( лист, стержень, втулка)

| Наименование показателя | Норма |

| Внешний вид | Листы, втулки, стержни темно-серого цвета с гладкой поверхностью без сколов и раковин |

| Количество пор размером не более 1,5 мм на 1000 мм² площади поверхности | 10 |

| Изгибающее напряжение при величине прогиба, равной 1,5 толщины образца, МПа, не менее | 95 |

Справочные показатели капролона Г (полиамид 6 графитонаполненный)

| Наименование показателя | Значение показателя |

| Плотность, кг/м³ | 1160-1170 |

| Температура плавления, °С | 215-220 |

| Разрушающее напряжение при растяжении, МПа | 65-80 |

| Относительное удлинение, % | 10-25 |

| Напряжение при деформации сжатия равной 25%, МПа | 120-140 |

| Диэлектрическая проницаемость при частоте 10 в 6 степени Гц | 3,5-4 |

| Коэффициент трения по стали | 0,2-0,25 |

| Ударная вязкость, кДж/м², не менее:без надреза с надрезом | 40 4 |

Листы, стержни и втулки из капролона Г (полиамид 6 графитонаполненный) выпускают тех же размеров, что и капролон В. То же относится к транспортировке, хранению упаковке и срокам хранения графитонаполненного капролона.

Так же мы предлагаем купить капролон (лист стержень) производства КНР (Китай)

Область применения капролона.

Из блоков и стержней капролона изготавливают толстостенные и нестандартные детали конструкционного, электротехнического и антифрикционного назначения (электроизоляционные втулки, кольца , прокладки). Так же производят каркасы катушек, детали реле, выключателей, магнитных пускателей. Высокие прочность и эластичность, стойкость к износу позволили использовать капролон (полиамид 6) для многих производств. Хорошие электроизоляционные свойства, коррозийная и химическая стойкость сделало незаменимым капролон для машино и приборостроения, автомобильной авиационной и медицинской промышленности. Из капролона изготавливают шестерни, вкладыши подшипников, различные крепежные детали, лопасти судовых гребных винтов, судовых механизмов работающих при активном воздействии морской воды, вентиляторов, втулок, деталей электроизоляционного назначения, медицинские инструменты, покрытия обладающие химической стойкостью а так же для изготовления зубчатых колес, деталей насосов и фильтров. Подшипники из капролона, и другие трущиеся детали, могут работать без смазки или с небольшой смазкой. Поэтому применение трущихся деталей из капролона особенно рационально в текстильной и пищевой промышленности, где по условиям работы смазка не желательна, а так же в узлах, смазка которых затруднена. Изделия из капролона выдерживают нагрузки, ближе к нагрузкам допустимых для цветных металлов и сплавов. Сопротивление к износу у капролона в 6-10 раз больше чем у металлов.

Свойства капролона.

Как листовой (пластина из капролона), так и стержневой капролон обладает повышенной ударной вязкостью и износостойкостью. Капролон устойчив к воздействию масла, бензина, щелочей и слабых кислот. Капролоны — самозатухают. Тропикостойкость — ТС в условиях, исключающих прямое солнечное облучение. Капролон (Полиамид ПА 6) обладает средней степенью гидрофобности, однако высокой влаго и водостойкостью благодаря большой плотности структуры и отсутствию гидроокислов в химической структуре.

Производство капролона.

Капролон получают полимеризацией Е — капролактама, в присутствии щелочных катализаторов с добавкой N— ацетил — Е — капролактама в качестве сокатализатора или с добавлением металлического Na и СО2. Алифатические полиамиды (ПА) ПА 6 блочный (капролон листовой) выпускают по ТУ 6-05-988-83; 22 2422).Производится путем литья под давлением и методом экструзии. Капролон выпускают в виде блоков (листовой капролон) и стержней различной массы и размеров.Полимеризация капролактама в присутствии катализатора и активатора протекает при температуре ниже температуры плавления полимера при атмосферном давлении. В качестве катализатора могут быть использованы щелочные и щелочноземельные металлы. Активаторами могут служить N — ацетил — производные лактама (ацетилкапралоктам)Процесс получения изделий состоит из следующих стадий: подготовка сырья, приготовление растворов, получение форполимеров, формование изделий. — Подготовка сырья.Капролактам подвергается сушке до содержания влаги 0,1% (не более), а затем плавится в аппарате — плавителе при температуре 100-110 °С. Сушить капролактам можно в вакуумном сушильном шкафу при температуре около 50 °С или в сушильном шкафу с рециркуляцией воздуха. Наиболее рациональная сушка капролактама в среде инертного газа в гребковых или барабанных сушилках. В процессе плавления капролактама из него удаляется остаточная влага (под давлением 0,02 МПа) инертного газа поддаваемого в нижнюю часть плавителя. Допустимая конечная влажность расплава капролактама — не выше 0,02%- Приготовление растворов.Из плавителя капролактам через фильтрующий патрон подается в два отдельных реактора — смесителя; в первом к нему добавляют катализатор, а во втором активатор. При смешении капролактама с катализатором температура не должна превышать 110 °С. Температура смешивания капролактама с активатором зависит от температуры заливки и может изменяться от 120 °С до 140 °С-Получение форполимера.Растворы катализатора и активатора в капролактаме из смесителей поступают форполимеризатор. Необходимое эквивалентное соотношение катализатора и активатора достигается одновременной подачей растворов по трубопроводу равного сечения. При смешании растворов образуется форполимер, который по заливочному устройству поступает в предварительно подготовленные и нагретые формы. Полимеризация проводится в термокамере при температуре 160-180 °С примерно в течении 1 часа.-Формование изделий.В формах одновременно протекает процесс синтеза полимера и формования изделий из капролона (полиамид 6). Тип применяемого активатора влияет на плотность и степень кристалличности полимера. Полуфункциональные активаторы способствуют образованию капролона с разветвленным и сшитым строением, которое затрудняя кристаллизацию, приводит к отсутствию четко выраженной сферолитовой структуры и уменьшению жесткости полимера. Наиболее полно полимеризация проходит при эквивалентном соотношении компонентов каталитической системы, когда на одну функциональную группу катализатора приходится одна группа активирующего соединения. Увеличение концентрации одного из компонентов либо замедляет, либо полностью прекращает процесс полимеризации. Оптимальная концентрация каталитической системы составляет 0,3-0,4% (мол.), что обеспечивает получение высококачественного капролона. Температура формования существенно влияет на весь процесс получения капролона а так же на его свойства и качество готовых изделий. Температура форполимера зависит от активатора, массы и конфигурации изделия из капролона, и должна находиться в пределах 120-140 °С При более низких температурах получается капролон с неоднородной структурой, и следовательно более низкого качества. При повышенных температурах капролон быстро застывает, в результате чего из него не успевает выйти воздух, и образуются многочисленные поры, раковины и трещины. Время выдержки меняется от 0,5 до 2 часов. Для более толстых изделий время выдержки увеличивается. Скорость охлаждения не должна быть высокой — при этом капролон получится с однородной структурой, хорошей поверхностью и высокими физико-механическими характеристиками. Рекомендуемая скорость от 5 до 10-12 С°/ч. Забракованные изделия поступают в отходы производства и после измельчения могут повторно использоваться (как добавка в количестве 15-20%) для получения литьевого капролона.Производство капролона имеет меньшие затраты, чем производство другого полимера — фторопласта. В свяци с этим цена на капролон значительно ниже.Графитонаполненный (черный) и окрашенный (цветной) капролон получают при помощи литья или экструзии капролактама с добавлением минеральных наполнителей, термо и светостойких пигментов и красителей, а так же коллоидального графита.У нас вы можете купить графитонаполненный капролон из наличия на складе в СПб.

Обработка капролона.

Капролон поддается механической обработке. Продукцию толщиной (или диаметром) свыше 100 мм необходимо обязательно подвергнуть термообработке. Это важно для получения точных деталей, и для избегания растрескивания продукции. Термообработку проводят в масле, парафине, воде и в воздушной среде.- Термообработка в масле, парафине: температура 140-160°С. Продолжительность от 10 до 15 минут на 1 мм толщины (диаметра) капролона. Затем произвести медленное охлаждение до 20-30 °С- Термообработка в воде: температура 94-98 °С в течении (7+0,04*Х) часа, где Х-толщина (диаметр) капролона в мм. Затем произвести медленное охлаждение в воде до 30-35 °С- Термообработка в воздушной среде: температура 160-180 °С в течении (3+0,02*Х) часа, где Х-толщина (диаметр) капролона в мм. Затем произвести медленное охлаждение со скоростью не более 2 °С в час до температуры 140 °С, далее скорость охлаждения можно увеличить до 10°С в час.

Хранение капролона.

Блоки (листы) и стержни из капролона (полиамид 6) хранят в закрытых складских помещениях.

Техника безопасности при производстве и обработке капролона.

Капролон литьевой и экструзионный, и изделия из него не токсичны и не оказывают вредного воздействия на организм человека. В процессе переработки капролона 230-280 С° не происходит разложения материала и выделения вредных веществ. При температуре выше 300 С° капролон (полиамид) разлагается с выделением окиси и двуокиси углерода и аммиака. Предельно допустимая концентрация окиси углерода в помещении 20мг/м³. В связи с этим производственные помещения должны быть оборудованы приточно-вытяжной и местной вентиляцией.

Срок годности (хранения) капролона.

Гарантийный срок хранения капролона (полиамида 6 блочного, стержневого) 4 года. Узнать цену и купить капролон (полиамид 6) в оптом и в розницу Вы можете связавшись с менеджерами нашей организации. Организована доставка капролона во все регионы России.

Технические параметры

Несмотря на относительную молодость материала и недавнее использование (не более 30 лет), его сферы применения расширяются, и растет его популярность во многом благодаря своим свойствам и характеристикам.

Капролон, технические характеристики:

- плотность (г/см3) от 1.135 до 1.16 в зависимости от марки и модификации;

- напряжение на разрыв (МПа) от 70 до 100;

- максимально допустимый диапазон температур при длительной работе составляет +110 градусов, а при кратковременной может достигать +150 градусов;

- подвержен плавлению при температуре 225 градусов.

Всего лишь малая часть технических параметров показывает высокую прочность и износостойкость капролона.

Стержни из капралона

В ассортименте представлены стержни из натурального, черного и модифицированного капролона производства «АНИОН».

Допуск по длине стержня ± 4%. По желанию производится нарезка полуфабрикатов на заданные размеры.

Стержневой капролон диаметром от 50 до 255 мм представлен в свободной продаже, стержни большей толщины изготавливаются под заказ.

| Ø мм | Допуск по Ø мм | Длина мм | Ø мм | Допуск по Ø мм | Длина мм |

| 50,0 | +3,00 | +40 1000 +120 3000 | 190,0 | +5,00 | +40 1000 |

| 55,0 | 200,0 | ||||

| 60,0 | 210,0 | ||||

| 65,0 | 215,0 | ||||

| 70,0 | 220,0 | ||||

| 75,0 | 230,0 | ||||

| 80,0 | 235,0 | ||||

| 85,0 | 240,0 | +9,00 | |||

| 90,0 | 245,0 | ||||

| 95,0 | 250,0 | ||||

| 100,0 | 255,0 | ||||

| 105,0 | +5,00 | +40 1000 | 260,0 | ||

| 110,0 | 265,0 | ||||

| 115,0 | 275,0 | ||||

| 120,0 | 285,0 | ||||

| 125,0 | 290,0 | +11,00 | +40 500 | ||

| 130,0 | 300,0 | ||||

| 135,0 | 330,0 | ||||

| 140,0 | 350,0 | ||||

| 145,0 | 360,0 | ||||

| 150,0 | 400,0 | ||||

| 160,0 | 430,0 | ||||

| 165,0 | 450,0 | ||||

| 170,0 | 460,0 | ||||

| 180,0 | 500,0 |

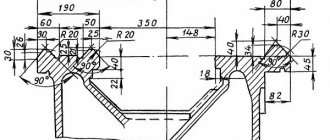

Втулки из капралона

В ассортименте представлены втулки из натурального, черного и модифицированного капролона производства «АНИОН».

- Dн — номинальные наружные диаметры втулок.

- Dв — номинальные внутренние диаметры втулок.

Втулки изготавливаются с припуском на механическую обработку ΔDн и Δ Dв, максимальный припуск указан в таблице.

| Dн, мм | ΔDн, мм | ΔDв, мм | Длина, мм | Dн, мм | ΔDн, мм | ΔDв, мм | Длина, мм |

| 50,0 | +3,00 | -4,50 | +25 1000 | 220,0 | +9,00 | -10,00 | +25 1000 |

| 60,0 | 230,0 | ||||||

| 65,0 | 235,0 | ||||||

| 75,0 | 240,0 | ||||||

| 80,0 | 250,0 | -12,00 | +25 1030 | ||||

| 85,0 | +3,50 | -5,00 | 260,0 | ||||

| 90,0 | 270,0 | ||||||

| 95,0 | 280,0 | ||||||

| 100,0 | 290,0 | ||||||

| 105,0 | 300,0 | +11,00 | -14,00 | ||||

| 110,0 | 310,0 | +25 960 | |||||

| 115,0 | 320,0 | +25 1030 | |||||

| 120,0 | +5,00 | -6,50 | 340,0 | ||||

| 125,0 | 360,0 | ||||||

| 130,0 | 380,0 | ||||||

| 135,0 | 390,0 | +25 1030 | |||||

| 140,0 | 400,0 | +13,00 | -16,00 | +25 1030 | |||

| 145,0 | 480,0 | ||||||

| 150,0 | -7,50 | 500,0 | +15,00 | -18,00 | +25 +20 1030 / 500 | ||

| 160,0 | 600,0 | ||||||

| 165,0 | 700,0 | +25 500 | |||||

| 170,0 | 710,0 | +25 1030 | |||||

| 180,0 | 800,0 | +25 500 | |||||

| 185,0 | 810,0 | +20,00 | -20,00 | +25 1030 | |||

| 190,0 | +6,00 | -8,50 | 900,0 | +25 +20 1030 / 500 | |||

| 200,0 | 980,0 | +25 1030 | |||||

| 210,0 | 1000,0 |

Области применения

Благодаря своим свойствам и техническим характеристикам, капролон успешно используется во многих отраслях промышленности. Наиболее распространен он в таких сферах:

- электротехника. Являясь диэлектриком, капролон считается прекрасным вариантом для изоляции силовых кабелей, из него изготавливают так же защитные кожухи электрооборудования, которое работает на открытом воздухе. Благодаря низкой гальваноэлектрической коррозии из этого полимера делают клеммы, катушки, переключатели и разъемы. Стойкость к щелочным растворам дает возможность использовать материал при контакте с различными электролитами;

- горнодобывающая промышленность, судостроение и машиностроение. Благодаря своему малому весу использование капролона позволяет в несколько раз облегчить конструкцию и существенно сократить расходы без потери качества за счет самой низкой себестоимости материала по сравнению с аналогичными полимерами. Из материала изготавливают подшипники скольжения, ступицы, манжеты, барабаны-измельчители горной породы и многое другое.

Преимущества

Детали из капролона являются долговечными и замечательно поглощают ударные нагрузки, благодаря чему их используют для изготовления тележек, корпусов различных механизмов, приводов редукторов, транспортеров, ступиц, шестеренок, звездочек и многих других агрегатов, в которых присутствуют ударные нагрузки на корпус изделия или элементы. Полиамидные стержни и листы устойчивы к воздействию:

- спирта;

- щелочи;

- масла;

- эфира;

- слабой кислоты.

Изготовленные из этого материала детали используются в узлах трения и даже без смазки. Преимущество листового и стержневого капролона заключается в том, что он является замечательным диэлектриком, по своим качествам не уступающий таким материалам, как поливинилхлорид и полистирол.

Обладая низким коэффициентом трения, изделия из Полиамида 6 быстро и легко устанавливаются вместо стальных и бронзовых деталей. Кроме того, они обладают гораздо меньшим весом, чем металлические изделия.

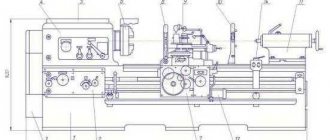

Листовой или стержневой капролон замечательно обрабатывается на точильных, фрезерных и шлифовальных станках. Изделия из такого материала гарантируют более надежную и длительную службу в узлах трения и скольжения. Стержни из капролона выдерживают различные нагрузки и удары, а также характеризуются длительным сроком эксплуатации.

Сравнение с аналогами

Количество различных полимеров, которые обладают высокой прочностью, износостойкостью и способны заменить металл много, и капролон лишь один из них. Наиболее часто встречается вопрос «капролон или фторопласт – что лучше?»

Однозначного ответа нет, так как оба материала, хоть и похожи, но все-таки имеют индивидуальные характеристики и особенности.

Если брать термостойкость, то фторопласт окажется лучше, так как может применяться при температуре до 200 градусов, тогда как капролон при таком режиме начнет оплавляться.

По стойкости к химической коррозии оба материала имеют примерно одинаковые показатели, с той лишь разницей, что фторопласт больше применяют в химически активных кислотных средах, а капролон в щелочных.

Если рассматривать массу, то капролон будет легче фторопласта, что дает более широкие возможности применения его в узкоспециализированных областях, где масса изделия играет большую роль.

По прочности на сжатие и коэффициент деформации на разрыв или удар – здесь капролон немного уступает фторопласту.

Несмотря на то, что срок службы у фторопласта выше, чем у капролона, и он признан более стойким и надежным материалом, капролон считается самым доступным по стоимости и детали из этого полимера обойдутся гораздо дешевле, чем аналогичные конструкции из фторопласта.

Чем отличается капролон от фторопласта

Отличия капролона от фторопласта на первый взгляд не совсем заметны, особенно для неопытного человека. Внешне эти материалы имеют гладкую поверхность и цвет от белого до светло-кремового, но внешне их все же можно отличить. Фторопласт высшего качества практически белый, плотного однородного цвета, очень скользкий на ощупь (похож на белоснежное мыло), при ударе издает глухой звук, его можно легко поцарапать, остается след если надавить ногтем. Капролон (полиамид) более кремового цвета, менее скользкий, твердый (не остается следов при надавливании ногтем), и если постучать по нему, звук будет звонким. Вес фторопласта в два раза (