Координатно-расточным агрегатам отведено особое место в мире станков, ведь они выполняют одну из самых сложных задач — создают высокоточные отверстия с незначительными отклонениями в размещении относительно друг друга. У такого оборудования особое отсчетное устройство, что дает возможность делать высокоточную обработку заготовок. Погрешность при сверлении отверстий до 1 микрометра. Дополнительно координатные станки оснащены устройством, контролирующим возможные отклонения, что делает рабочий процесс практически ювелирным.

Такой тип техники применяется в обработке межцентровых отверстий если необходимо добиться максимально точных расстояний согласно с заданными на плоскости координатами. В процессе обработки заготовок не нужны дополнительные конструкции, направляющие инструмент.

Сведения о производителе координатно-расточного станка 2450

Производитель координатно-расточного станка 2450 Московский завод координатно-расточных станков МЗКРС, основанный в 1942 году и Куйбышевский завод координатно-расточных станков (Куйбышевское станкостроительное объединение).

Свою историю Куйбышевский завод координатно-расточных станков ведет с 1963 года, когда была введена первая очередь этого предприятия. Молодой коллектив завода в короткие сроки освоил производство станков высокой точности и уже в 1966 году выпустил их несколько сотен.

Завод прекратил свое существование в 1991 году, и на его производственных площадях открылось несколько станкостроительных предприятий, которые продолжают выпускать координатно-расточные станки, занимаются их ремонтом и модернизацией: Завод координатно-расточных станков «Стан-Самара» ЗАО; Самарское НПП координатно-расточных станков, ООО «НПП КРС»; «Станкосервис» ООО и др.

Станки, выпускаемые Московским заводом координатно-расточных станков МЗКРС

- 2А450

— станок координатно-расточной, 630 х 1100 - 2Д450

— станок координатно-расточной, 630 х 1120 - 2Е450

станок координатно-расточной, 630 х 1120 - 2Е450АФ1

станок координатно-расточной, 630 х 1120 - 2Е450АФ30

станок координатно-расточной с ЧПУ, 630 х 1120 - 5К822В

— cтанок резьбошлифовальный универсальный высокой точности, Ø 150 - 525

— станок зуборезный полуавтомат для нарезания спиральных конических колес, Ø 500 - 2450

— станок координатно-расточной, 630 х 1100 - 5822

cтанок резьбошлифовальный универсальный, Ø 150 - 5822м

cтанок резьбошлифовальный универсальный, Ø 150

Многофункциональные обрабатывающие центры с ЧПУ с возможностью 5-осевой обработки HWACHEON

Пятикоординатные (5 координатные) обрабатывающие центры высокой точности необходимы во время обработки на высоких скоростях и 5-ти осевой фрезерной обработки деталей сложной формы. Обладающая высокой жесткостью, конструкция позволяет применять во время обработки широкий спектр материалов, в том числе и алюминиевые сплавы, легированные и нержавеющие стали.

5 координатный обрабатывающий центр оснащен наклонно-поворотным столом, обеспечивающего полноценную пяти координатную обработку.

Самые современные системы ЧПУ дают возможность использовать обрабатывающие центры для фрезерования, растачивания, сверления и нарезания резьб.

Универсальный пятикоординатный обрабатывающий центр способен выполнять полную пятиосевую обработку за один установ. Станок компании HWACHEON модели M2-5AX способен за один установ обрабатывать большие сложные заготовки, требующие множества переходов. Он разработан с учетом последних технологий HWACHEON, является лидером в своем классе многофункциональных обрабатывающих центров с ЧПУ с возможностью 5-осевой обработки, гарантирует высокое качество при изготовлении изделий любой сложности.

Многофункциональный 5-осевой обрабатывающий центр с ЧПУ HWACHEON предоставляет комплексное решение, позволяющее получить на выходе готовое изделие. Система оптимизации режимов резания позволяет выбрать стратегию обработки и добиться сокращения времени рабочего цикла на детали и в некоторых случаях сократить издержки по количеству закупаемого инструмента. Двухосевой поворотный стол с диаметром 500 мм позволит вести обработку с любой комбинацией координат. М2-5АХ спроектирован путем трехмерного моделирования и анализа методом конечных элементов. Надежность и жесткость конструкции так же подтверждается проектированием с использованием компьютерного моделирования и анализа конструкции методом конечных элементов. Среди широкого списка дополнительных опций имеются фирменные программные технологии обработки и мониторинга станка, повышающие производительность, точность и срок службы оборудования.

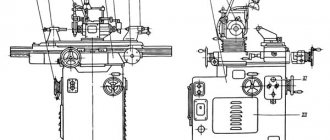

Общее устройство и состав координатно-расточного станка 2450

Расположение составных частей координатно-расточного станка 2450

Основные узлы станка:

- А — шпиндельная бабка;

- Б — стойка с коробкой скоростей и вариатором подач;

- В — стол;

- Г — поперечные салазки;

- Д — станина;

- Е — привод перемещений стола.

Органы управления координатно-расточным станком 2450

- маховичок для точных ручных перемещений стола;

- рукоятка включения быстрых и медленных перемещений стола;

- рукоятка включения поперечной механической подачи стола;

- рукоятка включения продольной механической подачи стола;

- маховичок для установки стола в продольном направлении;

- маховичок для установки стола в поперечном направлении;

- рукоятка быстрого ручного перемещения и включения механической подачи шпинделя;

- маховичок ручного вертикального перемещения шпинделя;

- маховичок переключения коробки скоростей;

- маховичок перемещения шпиндельной бабки;

- рукоятка для закрепления шпиндельной бабки.

Современные МБС для обработки отверстий

Развитие инноваций и технологий открывает для производителей новые условия. Внедрение систем программного управления полностью исключает участие человека в работе станка. Расточные станки нового поколения оснащаются новейшими системами управления и от специалиста требуется только установить станок в требуемом положении либо зафиксировать деталь, которую нужно обработать.

Специалисты, использующие представленными системами, отмечают простоту в использование и наличие большого количества вспомогательных устройств. Поэтому выполнять работы довольно легко с помощью станков этого типа.

- 5

- 4

- 3

- 2

- 1

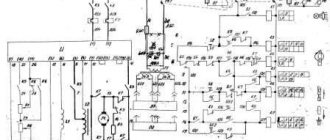

Кинематическая схема координатно-расточного станка 2450

Кинематическая схема координатно-расточного станка 2450

Движения в станке.

- Движение резания — вращение шпинделя с инструментом

- Движения подач — осевое перемещение шпинделя, продольное и поперечное перемещение стола

- Вспомогательные движения:

- ручное вертикальное установочное перемещение шпиндельной бабки;

- установочное перемещение стола в продольном и поперечном направлениях;

- ручное вертикальное перемещение гильзы со шпинделем.

Движение резания

Привод движения резания состоит из электродвигателя, плоскоременной передачи и двойного перебора (рис. 74).

От электродвигателя постоянного тока мощностью 2 кВт с бесступенчатым изменением скоростей в диапазоне 1 : 4, через угловую ременную передачу 150—220 вращение сообщается полому-валу, находящемуся на шпинделе III и несущему на себе шестерню 26.

Верхние числа оборотов сообщаются шпинделю III при включенной муфте М1. Две другие ступени скорости осуществляются при выключенной муфте M1 через перебор, имеющий двойной подвижный блок шестерен Б1.

Для включения первой ступени перебора блок Б1 смещается вверх так, что его венец 17 зацепляется с колесом 69, закрепленным на полом валу II. а муфта М1 выключается. Вращение от приводного шкива 220 передается шестерням 26—60, валу I и далее шестернями 17—69 полому валу II, связанному со шпинделем шлицевым соединением.

Вторая ступень перебора включается при смещении блока Б1 вниз, когда его венец 44 входит в зацепление с шестерней 42. Вращение от приводного шкива 220 передается шпинделю шестернями 26—60, валом I и шестернями 44—42. В этом случае муфта М1 также должна быть выключена.

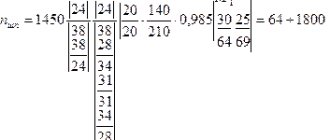

В пределах каждой ступени числа оборотов шпинделя III плавно изменяются электродвигателем. Наименьшее число оборотов шпинделя nmin может быть определено из выражения:

nmin = 700·(150/220)·0,985·((26·17) / (60·69)) = 50 об/мин

Движения подач

Подача шпинделя заимствуется от полого вала II, от которого движение передается через шестерни 43—86, вал IV, вариатор с раздвижными конусами и стальным кольцом, вал V, червячную передачу 2—32, вал VI, конический реверс 28—28—28, управляемый муфтой М2, вал VII, червячную передачу 1—56, фрикционную муфту М3, вал VIII и реечную шестерню 15, находящуюся в зацеплении с рейкой т=3 мм, закрепленной на гильзе шпинделя.

Механический вариатор с раздвижными конусами и стальным кольцом обеспечивает бесступенчатое изменение скоростей подачи шпинделя в диапазоне 1 : 4. Минимальное передаточное отношение вариатора равно 1/2, а максимальное — 2. Наименьшая подача шпинделя smin определяется из выражения:

smin = 1·((43·1·2·28·4) / (86·2·32·28·56))·3,14·3·15 = 0,04 мм/об

Механическая подача стола в продольном и поперечном направлениях, используемая при тонком фрезеровании, осуществляется реверсивным электродвигателем мощностью 0,4 кВт. Движение передается через цепную передачу 16—50, перебор 20—84 и 14—90 (при правом положении муфты М4, вал X, шестерни 28—50—50, червячные и реечные передачи.

Для осуществления продольной подачи включается муфта М5. при этом вращение сообщается валу XI, червячной передаче 1—55, валу XII и реечной шестерне 14, находящейся в зацеплении с рейкой m=2,5 мм, прикрепленной к продольным салазкам стола. Поперечная подача стола включается муфтой М6, при этом цепь движения аналогична предыдущей: приводится в движение вал XIII, червячная передача 1—55, вал XIV и реечная шестерня 14, зацепляющаяся с рейкой m = 2,5 мм, прикрепленной к поперечным салазкам стола.

Величина s продольной и поперечной подач стола определяется из зависимости:

s = 2800·((16·20·14·28·1) / (50·84·90·50·55)) ·3,14·2,5·14 = 37 мм/мин

Вспомогательные движения

Для сообщения столу быстрых перемещений муфта М4 включается влево, при этом движения передаются столу непосредственно от вала X, минуя перебор. Скорость быстрых перемещений стола s6 в продольном и поперечном направлениях равна 1000 мм/мин..

Для ручного установочного перемещения стола в поперечном направлении служит маховичок Мх5 вращение от которого передается через шестерни 24—58, вал XV, винтовые колеса 15—21, вал XIII и червячную передачу 1—55 реечной шестерне 14. Поворотом маховика Мхз по аналогичной кинематической цепи стол перемещается в продольном направлении.

Ручное установочное перемещение шпиндельной бабки достигается поворотом маховичка Мх4, через червячную передачу 1—18. конические колеса 17—17 и реечное колесо 36, находящееся в зацеплении с рейкой m=3 мм, прикрепленной к корпусу бабки.

Быстрое ручное перемещение шпинделя достигается вращением рукояток Р при включенной муфте М3.

Ручное точное перемещение шпинделя осуществляется маховичком Мх1 при нейтральном положении муфты М2 через конические колеса 17—34, вал VII, червячную передачу 1—56, муфту М3 и реечную передачу.

Узлы координатно-расточного станка 2450

Узлы координатно-расточного станка 2450

Механизм переключения

На рис. 75, а изображен механизм переключения скоростей шпинделя, который состоит из маховичка 11, конической передачи 9—10, зубчатых колес 1—2, барабана 4 с двумя криволинейными пазами а и б и рычагов 5 и 8, переключающих блок шестерен Б1 и муфту М1 (рис. 74).

На левых концах каждого из рычагов 5 и 8 (рис. 75, а) имеются пальцы с роликами 3, входящими в соответствующий криволинейный паз а пли б барабана 4: на правых концах рычагов, на эксцентриковых пальцах 7 насажены сухари переключения 6, входящие соответственно в кольцевые проточки блока Б| и муфты M1 (рис. 74). Наличие эксцентриковых пальцев дает возможность отрегулировать положение блока шестерен Б\ так, чтобы при его перемещении зацепление зубчатых венцов с зубьями шестерен происходило по всей длине, а ход муфты М1 — до полного сцепления.

Форма пазов а и б на барабане 4 (рис. 75, а) и их взаимное расположение обеспечивают точно определенное положение блока 4. Поворот барабана осуществляется маховичком 11, расположенным на левой стенке корпуса коробки скоростей, через коническую зубчатую передачу 10—9 и шестерни 1—2.

Маховичок 11 имеет три фиксированных положения: одно из них соответствует настройке па самый высокий диапазон чисел оборотов шпинделя, второе — на средний и третье — на низший диапазон.

При первом положении маховичка 11 муфта M1 (рис. 74) включается, а блок Б1 находится в нейтральном положении; во втором и третьем положениях маховичка 11 (рис. 75, а) муфта М1 (рис. 74) выключается, а блок Б1 вводится в зацепление своим верхним или нижним венцом соответственно с шестерней 69 или шестерней 42.

Вариатор

На рис. 75, б изображен механизм бесступенчатого изменения величины вертикальной подачи шпинделя. Механизм состоит из фрикционного вариатора с раздвижными конусами и стальным кольцом и управляющего устройства. Вариатор заимствует движение от шпинделя станка через цилиндрические шестерни 8—9. Шестерня 9 закреплена на ведущем валике 10 привода подачи. Фрикционный вариатор выполнен в виде четырех конусов 2, 3, 11 и 12 и стального кольца 4. Конусы 2 и 11, расположенные по диагонали, жестко закреплены на валах 6 и 10 и не имеют возможности перемещаться в осевом направлении. Конусы 3 и 12 смонтированы на шариковых подшипниках, запрессованных в подвижные стаканы 5 и 13. Оба стакана имеют пазы; в паз стакана 5 входит выступ а поводка 7, а в паз стакана 12 — выступ б поводка 14. При перемещении поводков 7 и 14 вдоль оси конусы 3 и 12 также будут перемещаться в осевом направлении, причем при перемещении поводков вниз конусы 3 и 2 сближаются, а конусы 11 и 12 расходятся. При перемещении поводков вверх конусы 3 и 2 расходятся, а конусы 11 и 12 сближаются.

При любом положении конусов стальное кольцо 4 всегда находится в контакте с ними, однако при их перемещении меняется место контакта на образующих конусов, изменяя передаточное отношение привода в пределах от 1/2 до 2.

Изменение передаточного отношения вариатора осуществляется поворотом маховичка 19, а требуемая величина подачи устанавливается по градуированному лимбу 20, кинематически связанному с валом маховичка 19 парой зубчатых колес 18—1. При повороте маховичка 19 через конические шестерни 17 и зубчатое колесо 16 приводится во вращение шестерня-гайка 15, которая связана с резьбовым хвостовиком поводка 14; последний при вращении шестерни-гайки перемещается вместе с поводками 7 и 14 вдоль своей оси вверх или вниз, и выступы а и б соответственно перемещают подвижные конусы 3 и 12 вверх или вниз, изменяя передаточное отношение вариатора.

Число оборотов шпинделя станка настраивается маховичком 9 (рис. 73) по шкале тахометра 22 (рис. 75, б), кинематически связанного с валом 10 винтовой зубчатой передачей 21. Вал 10 приводится в движение от шпинделя станка.

Механизм управления

На рис. 75, в изображен механизм включения и выключения механической подачи шпинделя. Механизм состоит из рукояток включения 1, реечного стержня 2, муфты с разрезным кольцом 3 и сухаря 4. Каждая из рукояток 1 на утолщенной части снабжена зубчатым сектором б, находящимся в постоянном зацеплении с круглой рейкой реечного стержня 2.

При выключенном положении механизма, когда рукоятки 1 отведены, червячное колесо 12, приводимое в движение червяком 8 вращается вхолостую, не сообщая движение валику 5 и реечной шестерне 6.

Для включения механической подачи шпинделя рукоятки / поворачивают на себя, при этом стержень 2 смещается вправо и своим вырезом а вводит сухарь 4 в разрез кольца 3, заклинивая этим червячное колесо 12 на валу 5. В этом случае червяк 8, вращая червячное колесо 12, вал 5 и реечную шестерню 6, находящуюся в зацеплении с рейкой, прикрепленной к гильзе 7, сообщает шпинделю вертикальную механическую подачу.

Ручное точное вертикальное перемещение шпинделя осуществляется поворотом маховичка 11 через конические шестерни 10—9, червячную передачу 8—12 и реечный механизм при включенном положении рукояток 1.

Вследствие того, что рукоятки 1 непосредственно связаны с валом 5 при выключенной механической подаче, можно быстро осуществлять ручное перемещение гильзы 7 путем поворота рукояток 1, вала 5 и реечной шестерни 6, связанной с рейкой.

Конструкция и характеристика работы основных узлов координатно-расточного станка 2450

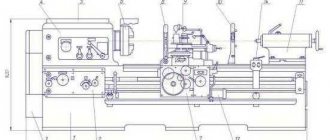

Схема действия основных координатно-расточного станка 2450

В инструментальном производстве находят одинаковое применение все три конструкции станков. Рассмотрим наиболее совершенный — станок третьей конструкции. Это — координатный разметочно-сверлильный и расточный станок модели 2450 с оптическим отсчетом перемещений.

По характеру движений основных частей такой станок (фиг. 93) подобен вертикально-фрезерному станку, но имеет еще одно дополнительное движение — вертикальную подачу шпинделя. Он состоит из станины 1 с установленным на ней электродвигателем, шпиндельной коробки 2, шпинделя 3, рабочего стола 4, его салазок 6Т механизма для продольных и поперечных перемещений рабочего стола и устройств для отсчета этих перемещений. Число оборотов шпинделя станка может изменяться в пределах от 50 до 1900 оборотов в минуту, а его автоматическая вертикальная подача от 03 до 0,18 мм на один оборот. И число оборотов, и подача шпинделя регулируются бесступенчато.

Отсчет перемещений стола

В данной конструкции наибольшую сложность и интерес представляют устройства для перемещений рабочего стола и отсчета их величины. Поперечное перемещение рабочего стола производится специальным электродвигателем или маховичками 11 и 12. От них движение передается червячной паре 14 и шестерне 15, расположенным на станине. Червячная передача и шестерня передвигают салазки с помощью установленной на них зубчатой рейки 16. Подобное же устройство служит и для продольных перемещений. Oho также состоит из червячной передачи 17, шестерни 18 и зубчатой рейки 19, соединенной с рабочим столом. Этот механизм приводится в движение от электродвигателя или от упомянутых выше маховичков 11 к 12.

Однако задача состоит не только в том, чтобы передвинуть стол на какое-то строго определенное расстояние. Необходимо иметь возможность произвести и точный отсчет величины этого перемещения. Такие отсчеты производятся по счетчику поперечного перемещения 10 и счетчику продольного перемещения 13. Счетчики указывают целые миллиметры и их половины с помощью цилиндрической измерительной линейки 21 для поперечного перемещения и линейки 22 для продольного перемещения, осветительных устройств 20 и 7 и оптических систем с окулярами 9 и 8, доводящих точность отсчета до тысячных долей миллиметра. Измерительные линейки представляют собой длинные полированные валики из нержавеющей стали, на поверхности которых нанесена точная и тонкая винтовая линия с шагом, равным 2 мм. Параллельные пучки света, выходящие из осветительных устройств 7 и 20, попадают на зеркала 8 и 9, освещают винтовую линию линеек и несут ее изображение через призмы и линзы в окуляры оптических систем. В окулярах видны два параллельных штриха и увеличено в 60 раз изображение небольшого участка винтовой линии измерительной линейки.

Перемещение стола

Посмотрим, как осуществить перемещение стола на заданную величину.

Предположим, что необходимо его передвинуть на 241,125 мм. Прежде всего нужно установить фактическое положение стола. Для этой цели риски оптического устройства устанавливают так, чтобы винтовая линия, видимая в окуляр, оказалась посредине между этими рисками. Затем перемещают стол до тех пор, пока счетчик не покажет разницу, равную 241 мм. После этого с помощью делительного барабанчика 5 и его нониуса повертывают цилиндрическую измерительную линейку на 0,125 мм и, глядя в окуляр, вновь перемещают стол маховичком 11, пока изображение винтовой линии не окажется между рисками окуляра. В результате стол окажется передвинутым на заданную величину.

Ошибки в расстоянии между осями отверстий, расточенных на описанном станке, не превышают ± 0,01 мм.

Приспособления

Координатные станки снабжаются различными приспособлениями, придающими им широкую универсальность. Основными приспособлениями, которые имеются на координатных разметочно-сверлильных станках, являются:

- a. круглый делительный стол для обработки отверстий, расположенных по окружности

- b. круглый универсальный стол для обработки отверстий, расположенных наклонно к опорной поверхности детали.

Все координатные разметочно-сверлильные и расточные станки требуют особо бережного отношения, тщательно предохраняются от порчи, резких колебаний температуры и пыли. С этой целью они устанавливаются в особых закрытых и теплых помещениях.

Классификация оборудования

Расточные агрегаты обладают некоторыми конструктивными особенностями. В зависимости от типа выполняемых работ оборудование может быть специализированным или универсальным.

Главный признак агрегатов подобного рода — шпиндель (может располагаться как в горизонтальном, так и в вертикальном положении), с помощью которого приводится в движение осевая подача. Так как оборудование приспособлено под выполнение разных задач, то зачастую заготовка проходит полный цикл обработки

Важно, что изделие не нужно перемещать между несколькими станками

Потому установки для растачивания пользуются особым спросом в отрасли машиностроения, где существует острая необходимость в постоянной сложной обработке деталей. Главная характеристика, влияющая на уровень производительности — сечение шпинделя. В нем фиксируется рабочий инструмент.

Технические характеристики координатно-расточного станка 2450

| Наименование параметра | 2а450 | 2450 |

| Основные параметры станка | ||

| Рабочая поверхность стола, мм | 1100 х 630 | 1100 х 630 |

| Наибольшая масса обрабатываемого изделия, кг | 600 | |

| Наибольший диаметр сверления в стали 45, мм | 30 | 40 |

| Наибольший диаметр расточки в стали 45, мм | 250 | 250 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 250…750 | 250…750 |

| Наибольшее перемещение стола, мм | 1000 х 630 | 1000 х 630 |

| Точность установки стола по координатам, мм | ±0,01 | |

| Наибольшее вертикальное (ход) перемещение шпинделя (ручное, механическое), мм | 250 | 250 |

| Наибольшее вертикальное перемещение шпиндельной коробки (установочное), мм | 250 | 250 |

| Расстояние от оси шпинделя до стойки (вылет шпинделя), мм | 710 | 700 |

| Внутренний конус шпинделя | Специальный | |

| Наибольший конус закрепляемого инструмента | Морзе 4 | |

| Закрепление шпиндельной коробки на направляющих | ручное | |

| Предохранение от перегрузки механизма подач | есть | |

| Число Т- образных пазов на столе | 7 | |

| Величина ускоренного перемещения стола, мм/мин | 1200 | |

| Пределы рабочих подач при фрезеровании, мм/мин | 30..200 | |

| Цена деления растровой сетки установки координат, мм | 0,002 | |

| Частота вращения шпинделя (б/с регулирование), об/мин | 50..2000 | 50..1900 |

| Пределы рабочих подач на один оборот шпинделя (б/с регулирование), мм | 0,03..0,16 | 0,04..0,16 |

| Скорость быстрых перемещений стола в продольном и поперечном направлениях, мм/мин | 1000 | |

| Привод | ||

| Количество электродвигателей на станке | 6 | |

| Электродвигатель привода главного движения, кВт | 4,5 (1800) | 2 |

| Привод перемещения стола, кВт | 0,245 (3600) | 0,4 |

| Привод перемещения салазок (3600), кВт | 0,245 | |

| Привод зажима отжима стола, кВт | 0,05 (1390) | |

| Привод зажима отжима салазок, кВт | 0,05 (1390) | |

| Электронасос охлаждающей жидкости Тип | ПА-22 | |

| Габарит станка | ||

| Габариты станка, включая ход стола и салазок, мм | 2670 х 3305 х 2660 | |

| Масса станка, кг | 7300 |

- Глухов Н.М. Работа на координатно-расточных станках, 1953

- Григорьев С.П., Григорьев В.С. Практика координатно-расточных и фрезерных работ, 1980

- Кашепава М.Я. Современные координатно-расточные станки, 1961

- Кудряшов А.А. Станки инструментального производства, 1968

- Бернштейн-Коган В.С. Электрооборудование координатно-расточных и резьбошлифовальных станков, 1969

- Ипатов С.С. Координатно-расточные станки в точном приборостроении, 1954

- Богданов А.В. Расточное дело, 1960

Список литературы:

Связанные ссылки. Дополнительная информация

- Ремонт гидравлических систем металлорежущих станков

- Обозначения гидравлических схем металлорежущих станков

- Ремонт шестеренных гидравлических насосов

- Регулировка фрезерных станков

- Технология ремонта фрезерных станков

- Регулирование токарно-винторезного станка 1К62

- Обозначения кинематических схем металлорежущих станков

- Методика проверки и испытания токарно-винторезных станков на точность

- Методика проверки и испытания вертикально-сверлильных станков на точность и жесткость

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Классификация по универсальности в применении

Обработка дерева и металла предусматривает оказание определенного усилия. Все станки сверлильной группы можно разделить на 3 большие группы:

- Универсальные. Этот вид станков применяется для выполнения огромного количества различных операций. Универсальность определяет то, что подобное оборудование не получило широкое распространение при массовом производстве. Миниатюрные модели устанавливаются в домашних мастерских для нарезания резьбы, получения сквозного и глухого отверстия, зенкерования и выполнения других операций.

- Специальные предназначены для выполнения только нескольких операций. При этом обработка может проводиться поэтапно или одновременно.

- Создание глубоких отверстий при создании однотипных изделий. Эта группа получила широкое распространение в случае, если нужно наладить массовое производство. Кроме этого, специализируются станки на проведении одной или нескольких операций.