Человечество начало применять трубу очень давно — ее прототипом были тростник и бамбук, из которых сооружались первые водоводы. Еще в древнем Риме научились изготавливать трубы из бронзы. Первые методы промышленного производства таких металлических изделий возникли в начале 19 века. В настоящее время выпускаются миллионы и миллионы тонн продукта, без которого не могут обойтись огромное количество отраслей хозяйственной деятельности человека.

При производстве жестких металлоконструкций из цельной заготовки в качестве альтернативы сварке и резьбовому соединению все чаще применяется гибка труб. Это объясняется целым рядом причин:

- снижение материалоемкости, так как нет ввариваемых патрубков;

- уменьшение трудоемкости при создании конструкций по сравнению со сварными и резьбовыми соединениями;

- лучшие гидроаэродинамические показатели прохода;

- отсутствие неблагоприятного воздействия на структуру металла по сравнению со сваркой;

- преимущество в герметизации относительно резьбовых соединений;

- лучший внешний вид конечного изделия.

Гнутье труб осуществляется различными методами. Применение той или иной технологии определяется следующими основными факторами:

- материал изготовления;

- толщина стенок;

- профиль;

- размер сечения (диаметр или высота профиля);

- радиус сгиба;

- необходимая точность гнутья;

- допустимые пределы деформации гнутой конструкции;

- качественные показатели прочности и долговечности в месте изгиба.

Электромеханические трубогибы

Чаще всего с их помощью сгибают трубы с разным поперечным сечением. Главное отличие электромеханического трубогиба от других станков данного типа – высокая точность радиуса сгибания и полное отсутствие нужды в человеческих усилиях.

Стоимость данных приспособлений довольно высокая, поэтому в основном они имеют профессиональное назначение. С помощью электромеханических трубогибов можно сгибать трубы значительных диаметров: ограничением в данном случае служат исключительно размеры самого станка

Сгибая стальные трубы таким образом, важно точно придерживаться соответствующих стандартов. Для этого существуют специальные сменные шаблоны в широком перечне размеров

Гидравлические трубогибы

Гиб трубы

Эти устройства также применяются для сгибания труб небольшого диаметра. Здесь приложение небольшой силы компенсируется за счет специального гидроцилиндра. Использование этого приспособления заключается в определении места сгиба и дальнейшем проведении этой процедуры, предварительно вставив один край в приспособление. Далее при помощи рычага просто нужно выполнять поступательные движения. Здесь также обязательно нужно учитывать минимальный радиус гиба трубы.

Методы сгибания труб и их преимущества

Сгибание труб является технологией, где нужный поворот в направлении трубопроводной линии создается путем физического воздействия на заготовку, метод имеет следующие преимущества:

- Уменьшенная металлоемкость, в магистрали отсутствуют переходные фланцы, муфты и патрубки.

- Пониженные трудозатраты при монтаже трубопроводов по сравнению со сварными соединениями.

- Низкие гидравлические потери из-за неизменного профильного сечения.

Рис. 3 Дорны для трубогибов

- Неизменная структура металла, его физические и химические параметры по сравнению со сваркой.

- Высокое качество герметизации, линия имеет однородную структуру без разрывов и стыков.

- Эстетичный внешний вид магистрали

Существуют две основных технологии гибки – горячая и холодная, приспособления и методы можно разбить на следующие категории:

- По типу физического воздействия трубогибный агрегат может быть ручной и электрический с механическим или гидравлическим приводом.

- По технологии сгибания – дорновые (гиб при помощи специальных внутренних протекторов), бездорновые, и вальцовочные установки с роликами.

- По профилю – установки для металлопропрофильных прямоугольных или круглых изделий.

Рис. 4 Горячие способы гибки труб

Горячая гибка

Популярная в быту технология применяется в случаях, когда отсутствует трубогибный аппарат или нет возможности произвести работы холодным способом, процесс состоит из нескольких операций:

- Заготовка заполняется речным мелкозернистым сеяным песком без посторонних вкраплений в сухом виде. Для этого с одного конца вставляют заглушку, засыпают песок и закрывают отверстие с другой стороны.

- Место изгибания нагревается до температуры не более 900 градусов во избежание пережога и производится постепенное плавное механическое наматывание детали вокруг округлого шаблона.

- По окончании процесса заглушки извлекаются и из заготовки высыпается песок.

Холодные методы сгибания круглых труб

Холодные способы имеют неоспоримые преимущества перед горячими технологиями: они не нарушают структуру металла, более производительны и требуют меньше затрат. При холодном сгибе возникают следующие дефекты:

- уменьшение сечения трубы с внешней стороны профиля;

- искривления в загибе в виде гофры с внутренней стороны;

- изменение профильной формы в местах изгиба труб с круглой на овальную.

Рис. 5 Сгибание заготовок из металлопрофиля в быту

Чаще всего подобные дефекты возникают при деформации тонкостенных труб, поэтому при операциях с ними используется внутренний протектор – дорн, вставляемый во внутреннюю полость.

Дорн представляет собой устройство, состоящее из жесткого стержня с подвижными сегментами на краю шарообразной или полусферической формы. Перед работой устройство помещается во внутреннюю полость заготовки таким образом, чтобы его подвижные элементы располагались в точке гиба, по окончании процедуры дорн извлекают из готового элемента и процесс повторяют.

Пластиковые трубы

Сгибание пластика является довольно сложной процедурой, так как постоянно присутствует угроза повреждения материала и снижения толщины стенок. Более оптимальным решением является приобретение специального поворотного переходника. Если по какой-то причине использовать угольник не получается, процедура сгибания пластиковой трубы проводится при помощи строительного фена.

Оптимальным температурным режимом в данном случае является 140 градусов. Прогревание сгибаемого участка должно осуществляться не спеша, чтобы не допустить перегревания. Дело в том, что при температуре 175 градусов пластик обычно начинает плавиться.

После того, как изделие приобретет необходимую пластичность, его осторожно сгибают. Чтобы толщина внешних стенок не поменялась, ее обкладывают небольшим кусочками пластика, и тоже прогревают

Таким образом осуществляется их приваривание, а участок в колене получает дополнительную защиту от прорыва.

Итоги

Трубопроводы делают жизнь людей намного комфортнее и эффективнее, при чем это касается как бытовой, так и промышленной сферы. Обустраивая различные коммуникации, почти невозможно избежать поворотов и изгибов, для организации которых применяются различные приспособления и методы

В процессе работы по сгибанию труб из различных материалов очень важно избегать спешки, четко соблюдая правила гибки труб.

Как самостоятельно согнуть трубу

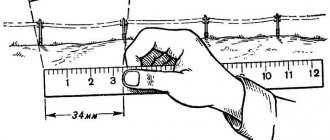

В случае возникновения необходимости в сгибе трубы своими руками, можно при расчете воспользоваться универсальной формулой (пять диаметров трубы).

Для примера рассчитаем изгиб для трубы диаметром 1,6 мм:

- Сначала нужно точно представить, какую окружность нужно получить в итоге (для точного сгиба требуется ¼ окружности).

- Далее нужно узнать радиус. Для этого 16 умножается на 5 – получается 80 мм.

- Теперь высчитываются стартовые точки для изгиба. В данном случае нужно воспользоваться формулой C=2π∙R:4. Здесь С – тот отрезок трубы, который будет участвовать в работе. Применяется два π и величина внешнего радиуса трубы.

- На последнем этапе величины замещаются известными показателями: 2∙3,14∙80:4. В итоге получается 125 мм, что равняется продолжительности отрезка, на котором минимально допустимый радиус изгиба будет равняться 80 мм.

Если по приведенным формулам у вас расчеты получить не выходит, их можно провести при помощи программы-калькулятора, которых достаточно в сети Интернет.

Определив нагрузку на круглую трубу и проведя все расчеты, можно начинать работы по гибке, для чего лучше воспользоваться специальным ручным трубогибом, который в значительной степени упростит монтаж. Таких инструментов существует несколько разновидностей. Сегментное устройство позволит проводить работу, ориентируясь на специальные шаблоны, форма которых подбирается под определенное сечение и форму труб. Возможен сгиб трубы до 180˚.

У дорнового трубогиба есть подвижный элемент внутри, который не допускает образования деформаций.

Алюминиевые трубы

Трубы из алюминия сгибаются примерно так же, как и медные, ведь степень податливости этих металлов очень схожа. В целом, гибка алюминиевых труб не вызывает особых трудностей. Кроме песка, в случае с алюминием можно использовать замороженную внутри трубы воду. Естественно, такой метод можно реализовать только при наличии морозной погоды.

Для этого потребуется один конец трубы заглушить чопом, чтобы залить внутрь нее воду. После этого заполненное водой изделие выставляется на мороз, до полного замерзания жидкости. Дальнейшая процедура проводится точно также, как и в случае с песком.

Пример гиба трубы

Гибка алюминиевых труб примерно такая же, как и медных. Причиной тому является податливость этих двух металлов. Но в случае с алюминием можно также использовать лед. Для этого просто залейте воду в полость, предварительно поставив заглушку на один конец. Залив, нужно выставить ее на улицу (обязательным условием является морозная погода). После полного замерзания воды можно постепенно гнуть. Лед здесь точно так же работает, как и песок.

Пример гиба трубы

Медные трубы

Если в случае со сталью все просто, то медь имеет свойство быстро лопаться и портиться при гибке. Для того, чтобы избежать нежелательных последствий, можно применять обыкновенный песок.

До начала гибки засыпьте песок в полость. Обязательно нужно проследить, чтобы он был сухой. Далее прогрейте горелкой место гиба. Проверить достаточный нагрев поможет обычная бумага. Она должна загореться, если поднести ее к трубе. Далее постепенно, без резких движений, нужно выводить нужный радиус гиба труб. Главное – соблюдать аккуратность, так как можно легко получить разрыв материала.

Металлопластиковые трубы

По мере распространения металлопластиковых труб многие начали применять их во всех возможных коммуникациях. Они надежны, практичны, недороги и удобны в монтаже. Но как гнуть металлопластиковые трубы? Для этого применяют или простой ручной труд (если металл в трубе мягкий), или метод гибки при помощи пружины (он рассматривался выше). Обязательным является выполнение условия, что нельзя гнуть металлопластиковую трубу больше 15 градусов на каждые 2 сантиметра. В случае пренебрежения этим параметром труба просто может стать непригодной по причине большого количества повреждений.

Выводы и полезное видео по теме

https://www.youtube.com/watch?v=Q-yVb4YMkVE

Как мы выяснили, существует довольно много народных способов изгиба труб. Немного потренировавшись, вы сможете добиться хороших результатов. Однако, следует помнить, что качество изгиба, выполненного на профессиональном оборудовании, будет всегда выше.

Видео в этой статье содержит дополнительную информацию о том, как изгибать металлопластиковые трубы. Если в процессе выполнения этой операции у вас возникли какие-либо сложности, задавайте вопросы в комментариях, и я обязательно постараюсь вам помочь.

Гибка в штампах при помощи прессования

Сгибание заготовок, длиной не более 70 сантиметров, можно осуществлять при помощи штампования. В данном случае используются гидравлические либо механические прессы. Этот способ позволяет изготавливать элементы конструкций со сложной формой.

Прессование заготовок является самым дорогим способом гибки. Однако и производительность его наиболее высокая. Данный метод позволяет производить широчайший сортамент продукции.

Трубогибочное станочное оборудование

Гибка труб в промышленных масштабах осуществляется с помощью станков.

Гибка вальцеванием.

Наиболее распространены станки, гнущие изделия при помощи вальцевания. Чаще всего применяется оборудование с тремя валками, предназначенное для изгибания длинных заготовок. На нем может делаться спиральный трубный прокат.

Изделие двигается через ролики, местоположение которых определяет радиус его изгиба. Одновременно оно с обеих сторон сжимается деформирующим цилиндром. Он расположен между валиками, так, чтобы была возможность гнуть заготовку на весу. Ролики в процессе обработки металла выполняют функцию опоры.

Обработка сжатием

Нередко на производстве применяются станки, гнущие заготовки с малым радиусом способом сжатия. На них обрабатываются заготовки малого и большого сечения. Процесс происходит с местным разогревом изделий и одновременным осевым давлением на них.

Станок состоит из:

- станины с расположенным на ней нагревателем;

- опорного ролика;

- пары клещевых зажимов, первый из них — гибочный поворотный, второй — осадочный.

Устройство способно гнуть элементы под углом 180º. Оно зажимает заготовки с постоянным усилием независимо от их сечения и значения осевого усилия, образующегося в эпицентре деформации при изгибе изделия. Оборудование может обрабатывать квадратный и прямоугольный профиль.

Ротационно-вытяжная гибка

Ротационная вытяжка труб производится на станках с электрическими либо гидравлическими суппортами для передвижения давящих роликов. Последние служат для получения нужной конфигурации и толщины производимого элемента.

При ротационной вытяжке получают изделия из полых вращающихся стержней, деформируемых валиками по перемещающейся оправке. Сейчас в большинстве случаев используются ротационно-вытяжные станки с ЧПУ. Их программа учитывает сопротивление материала при его деформировании. При изготовлении продукции используется соответствующий ГОСТ.

Заключение

Смотреть видео

В небольших объемах гибка труб может производиться при помощи ручного инструмента. В промышленных масштабах это делается на специальных станках. Перед работой необходимо осуществить расчеты минимально допустимого радиуса гибки.

Добавить в закладки

Домашние мастеровые сегодня самостоятельно выполняют для своих хозяйств почти все системы жизнедеятельности: водопровод, отопление, канализацию, строят малоэтажные дома, подсобные помещения, теплицы. Изобретают недорогие приспособления для изготовления и обработки строительных материалов, гнутья всевозможных профилей, резки и гибки различных труб, используют технологии сварки и отливки.

Гибка труб используется при создании металлических ограждений, это позволяет исключить необходимость в сварке и добиться нужного результата, просто согнув цельную трубу под необходимым углом.

Постоянно встречающихся причин для частой гибки труб в домашнем хозяйстве частного домовладения нет.

Встает задача взять и загнуть нужную деталь.

Современные технологии гибки и измерения труб

Интерес крупных промышленных предприятий к технологиям гибки труб неизменно растет. Специалисты, занимающиеся развитием производства в судостроении, энергетическом машиностроении, автомобилестроении, авиастроении, изучают виды гибки и принципы работы оборудования, проводят анализ технико-коммерческих предложений различных фирм. И тем не менее, у большинства из них остается масса вопросов, ответы на которые постарается дать эта статья.

Требования к изогнутым трубопроводам

Наиболее высокие требования к изогнутому трубопроводу предъявляют автомобильная и аэрокосмическая промышленности. Например, в 2010 году ОАО «Воткинский завод» на аукционе на поставку оборудования указал следующие требования: минимальный осевой радиус гиба (CLR) = 0,7 наружного диаметра трубы (D), овальность сечения (отклонение от округлости) – не более 2,5..3% D, отклонение геометрии трубы теоретического профиля не более 1 мм.

Рис. 1 Старый трубогибочный станок

Помимо этого, трубопроводы, изгибаемые в автомобильной (например, трубопроводы системы выпуска отработанных газов СВОГ), и в авиационной промышленности, обладают крайне сложной геометрией, в которой используется множество радиусов гиба, зачастую отсутствуют прямолинейные участки между сгибами, и используют сложные для деформации материалы, такие как коррозионностойкую сталь, сплавы титана или жаропрочные стали. При этом не допускаются дефекты гибки: гофрообразование, следы на поверхности трубы, остающиеся от прижимов, утонения стенки. Для решения этих задач требуются очень современное и технологичное оборудование.

Принципы работы трубогибочного станка

Под трубогибочным станком, как правило, понимается универсальный станок для дорновой холодной гибки труб, использующий метод намотки трубы вокруг гибочного ролика.

Этот метод был изобретен более чем полвека назад и использовался тогда в довольно примитивный трубогиб ручной (рис. 1).

Рис. 2 Схема гибки

Независимо от сложности станка гибка осуществляется по следующей схеме (рис. 2, 3) с участием нескольких движущихся частей станка:

Гибочный ролик (1), передний прижим (2), задний прижим (3), дорн (4), складковыглаживатель (5), дорновая штанга.

A: показано положение для загрузки трубы в станок: прижимы 2 и 3 отведены назад и не препятствуют загрузке трубы.

B: оператор (или автоматический загрузчик) загружает трубу в станок, надевая ее на дорн и зажимая в цанге.

C: показывает движение переднего прижима: теперь труба надежно зажата между прямолинейной частью гибочного ролика (1) и передним прижимом (2).

D: задний прижим подается до касания с поверхностью трубы.

Е: Происходит одновременное вращение гибочного ролика (1) и переднего прижима (2), которое наматывает трубу на круглую часть гибочного ролика, в то время как задний прижим (3) движется вперед со скоростью осевого движения трубы, чтобы компенсировать возникшие радиальные усилия, а также не допустить повреждения поверхности трубы.

F: при достижении определенного угла гиба дорн (4) отводится назад, чтобы исключить его залом в трубе.

G: передний и задний прижимы отводятся от трубы.

HJ: все элементы приводятся в исходное положение.

Это принцип работы наиболее простого полуавтоматического станка. Полуавтоматическим он называется потому, что последовательность движений от A до J станок выполняет автоматически по одному нажатию педали или кнопки. Оператор лишь задает необходимый угол гиба и загружает трубу. Однако такой станок позволяет гнуть трубу только по одному радиусу и только в одной плоскости гиба, кроме того, оператор должен вручную передвигать трубу для того, чтобы сделать следующий гиб. Несмотря на то, что одноосевые станки до сих пор востребованы, в ответственных производствах требуются более сложное оборудование.

Классификация трубогибочных станков

Трубогибочные станки можно классифицировать по различным признакам, но в мировой практике сложилась довольно устойчивая и универсальная классификация по количеству осей ЧПУ. Осью производители трубогибочных станков называют всякое независимо программируемое и управляемое ЧПУ движение станка. В Таблице 1 перечислим базовые 3 оси, обязательно присутствующие у любого трубогибочного станка с ЧПУ:

Таблица 1. Схема первых трех осей

Подобный 3х осевой станок позволяет осуществлять в полностью автоматическом режиме гибку трёхмерных трубопроводов по одному радиусу гиба и с прямолинейными участками между гибами длиной 2..3 D.

Однако если на трубопроводе встречается больше, чем один радиус сгиба, используются дополнительные оси движения станка (горизонтальное движение гибочной консоли – Х, вертикальное движение гибочной консоли Z).

Эти два движения дают возможность установить на станок оснастку, состоящую из нескольких роликов разного диаметра и соответствующих им прижимов, и позиционировать для каждого сгиба перед трубой ролик нужного диаметра при помощи вертикального движения гибочной головки (оси Z). Горизонтальное движение гибочной консоли (ось X) нужно для того, чтобы при неизменной оси трубы установить нужный ролик и прижим в правильном положении.

Рис. 3 Схема позиционирования оснастки

Зачем же нужны остальные оси? Ведь сейчас можно встретить не только 5ти осевые станки, но и трубогибы с 9ю, 11ю, и даже 21ой осью (рис. 4, 5). Дело в том, что многие производители для автомобильной и авиационной промышленности предлагают полностью электрические трубогибочные станки без использования гидравлических приводов. В этих станках все движения осуществляются при помощи электросервоприводов, контролируемых ЧПУ. Поэтому для движения каждого из прижимов, движения дорна и иногда даже для закрытия цанги используется отдельная ось.

Кроме этого, количество насчитываемых в станке осей еще больше возрастает, если конфигурация трубопровода требует гибки в двух направлениях. Лишь несколько фирм в мире делают подобные станки, и их продукция востребована только в особых случаях (рис. 6). Существует несколько компоновок станков, но, как правило, для второго направления гиба предусматривается вторая гибочная консоль с инструментальной оснасткой, зеркально повторяющей оснастку первой. Эту консоль разные производители располагают по разному: некоторые снизу от основной (в этом случае ширина станка не меняется, а также часть приводов используется совместно верхней и нижней половиной консоли), а некоторые параллельно ей, увеличивая при этом ширину станка и полностью дублируя все приводы, кроме осей Y (подача трубы) и B (поворот трубы в пространстве). Весьма условно можно сказать, что первый вид компоновки гибочных консолей характерен для гибки труб относительно небольшого диаметра (до 3040 мм), в то время как второй чаще встречается для гибки труб больших диаметров (от 50 до 100 мм).

Рис. 4 9-ти осевой станок SILFAX

Рис. 5 13-ти осевой станок CRIPPA с установленной снизу дополнительной гибочной консолью для левосторонней гибки

Рис. 6 Трубогибочный станок ShwarzeRobitec, гибочные консоли для правосторонней и левосторонней гибки независимы друг от друга

Методы контроля

После операции гибки следует контроль геометрии изогнутой трубы. При этом в серийном и массовом производстве операция контроля должна осуществляться максимально быстро и точно. Более того, изза упругих свойств материала труб, даже самый совершенный и точный трубогибочный станок не в состоянии изогнуть трубу без отклонений с первого раза, если свойства материала до этого не были известны. Пружинный возврат на доли градуса в каждом гибе в конечном счете приводит к значительным отклонениям от теоретической модели. Для вычисления необходимой корректировки программы для последующих изделий требуется контрольноизмерительная машина (КИМ).

В промышленном использовании находятся следующие виды измерительных машин:

Мобильные или стационарные системы (рис. 7) в форме ручного измерительного комплекса, предназначенные для обмера участков трубы оператором с помощью контактного датчика или бесконтактного измерительного устройства (лазерное измерение).

Рис. 7 Манипулятор с бесконтактными лазерными датчиками

Стационарные трехкоординатные измерительные машины с перемещением рабочего приспособления по верхней траверсе (портального типа) или с горизонтальной пинолью с применением контактных датчиков, системы сканирования цифрового и аналогового датчика и лазерного сканирования для объектов сложной формы (рис. 8).

Рис. 8 Координатно-измерительная машина

Видео/Фото оптическое пространственное измерение, основывающееся на съемке измеряемого изделия в специальной камере с помощью нескольких, расположенных в различном положении устройств съемки изображения. Измерение выполняется автоматически без дополнительного участия оператора (рис. 9).

Рис. 9 Оптический сканер для измерения труб

Трехкоординатные КИМ для измерения трубы применяются крайне редко. Наиболее широкое распространение получили манипуляторы с бесконтактными лазерными датчиками. Большинство производителей трубогибочных станков еще в конце 80х годов оборудовали свои станки программными модулями для автоматического получения таблиц корректировки по сети Ethernet, что позволило перейти к существенно более оперативному обнаружению трубопроводов с геометрией, выходящей за рамки допуска, мгновенному вводу корректировок в программу и, в конечном счете, повысить производительность и качество готовой продукции.

Проблемы при переходе российских авиационных предприятий к цифровому производству трубопроводов

Многие предприятия предпринимают шаги по построению цифрового производства трубопроводов. Действительно, в ХХI веке предприятие должно получить из конструкторского бюро цифровую 3D модель трубопровода, загрузить полученный файл в ЧПУ трубогибочного станка, за один день с помощью специального симулятора сгенерировать программу гибки и отладить ее на модели станка, инструмента и трубы в виртуальной реальности, без использования реального станка, оператора, материалов и после этого сразу перейти к производству нового трубопровода.

Казалось бы, еще в начале 90х гг. прошлого века в западных странах устоялся оптимальный технологический цикл, и отечественные предприятия могли бы просто купить такое же оборудование, программное обеспечение и воспроизвести его на своих мощностях.

Однако все оказалось не так просто. Дело в том, что западная технология «заточена» под трубопроводы, в конструкцию которых еще при проектировании были заложены принципы технологичности машинной гибки, а рабочую документацию на трубопроводы производство получает в цифровых моделях.

На российских же авиационных предприятиях ситуация принципиально иная. Существуют тысячи эталонов трубопроводов 7080х гг, конфигурация которых не подходит для того, чтобы освоить ее на трубогибочном станке.

Мало того, эталоны существуют «в железе», и для того, чтобы ввести в ЧПУ трубогибочного станка программу гибки, их надо какимто образом измерить и параметризовать.

Почему же конфигурация эталонов не очень подходит для машинной гибки?

Если вернуться к схеме гибки, видно, что в позиции С станку требуется прямолинейный участок, чтобы зажать трубу между передним прижимом и прямолинейной частью гибочного ролика. Может ли станок изогнуть трубу с гибами, между которыми нет прямолинейных участков? Современный станок, оборудованный осями Z и X, безусловно, сможет. Но тогда для каждого такого перехода из радиуса в радиус потребуется свой прижим и ролик с криволинейными ручьями, повторяющими контур уже изогнутого участка трубы, который требуется зажать. Количество таких ручьев ограничено ходом станка по оси Z, кроме этого, чем выше уровень оснастки, тем менее жестким становится система станокинструмент, тем большие отклонения геометрии в итоге мы получим. Поэтому производство оснастки более чем с 34 переходами из гиба в гиб без прямолинейных участков и дорого, и сложно, и нетехнологично.

В некоторых же эталонах встречается по 8…10, а иногда и еще больше таких переходов. Изготовить их на трубогибочном станке без оптимизации геометрии практически невозможно (рис. 10).

Рис. 10 Многоуровневая оснастка с профилированными ручьями для гибки трубопроводов без прямолинейных участков

Второй проблемой является программирование станка. При этом также требует решения вопрос: как для каждого эталона получить программу гибки? Ведь большинство эталонов крайне сложно измерить, даже если предприятие приобрело специальную КИМ. При измерении возникают трудности изза того, что эталоны не имеют четко выраженной структуры из прямолинейных участков и гибов, часто между гибами встречаются дополнительные подгибы (обусловленные ручным изготовлением эталона), ни один радиус четко не выражен и меняется от гиба к гибу.

Для КИМ первых двух типов (координатные машины и манипуляторы с бесконтактными датчиками) точный и массовый перевод эталонов в 3D модели практически неосуществим.

Большие возможности дают оптические измерительные системы. В 2008 году Национальным Институтом Авиационных Технологий была проведена работа по переводу ряда трубопроводов одного из истребителей МИГ в математические модели. Для этого специалисты НИАТ использовали измерительную головку АТОС2, снимавшую с измеряемого изделия облако точек, а затем вручную проводили аппроксимацию полученных данных в полигональную модель. Недостатком полученных моделей являлась невозможность параметризации трубопровода в LRA координатах (полярные координаты, фактически описывающие трубопровод в трех основных осях ЧПУ трубогибочного станка).

Следующий шаг в развитии данной технологии предпринимается в настоящий момент Воронежским самолетостроительным обществом в рамках проекта Министерства образования по разработке технологий высокотехнологичного современного производства. Предприятие закупило новейший оптический сканер Tubeinspect, предназначенный специально для измерения геометрии труб, который планирует адаптировать для массовой оцифровки эталонов самолета АН148 и автоматического получения уже параметризированных моделей трубопроводов.

После этого будет произведена большая работа по анализу геометрии каждого трубопровода и ее оптимизация для перевода на гибку на трубогибочных станках с ЧПУ. Эта оптимизация нужна в первую очередь для того, чтобы уменьшить номенклатуру необходимой для гибки оснастки и свести к минимуму необходимость использования очень дорогих и сложных в производстве роликов с профилированными ручьями гиба. ООО «Нью Лайн Инжиниринг» в качестве консультанта ВАСО по современным технологиям производства участвует в данном проекте как один из разработчиков концепции цифрового производства трубопроводов, а также как разработчик методологий, программного обеспечения и документации, необходимых для запуска проекта.

Использование роботов в гибке труб

В последнее десятилетие все чаще используются роботы в операциях по обработке труб, в первую очередь для автоматизации операций загрузки заготовки в оборудование и выгрузки готовых изделий (рис. 11). При этом робот может также и передавать заготовку на следующую операцию. Например, загрузив трубу в трубогибочный станок, после выполнения операций гибки, робот способен захватить изогнутый трубопровод и поместить его в оптическую измерительную камеру для контроля геометрии, после чего загрузить последовательно концы трубы в станок для формовки и сформировать необходимые завальцовки.

Рис.11 Роботизированная ячейка

Все чаще появляются примеры использования роботов непосредственно для гибки труб, когда все движения трубы осуществляются с помощью роботаманипулятора, который подает изделие в гибочную головку, заменяя ряд стандартных движений станка с ЧПУ (рис.12).

Рис. 12 Использование робота совместно с упрощенной гибочной головкой: робот заменяет сразу несколько осей трубогибочного станка.

Рис. 13 Робот с гибочной головкой

Интегрированная роботизированная гибка соперничает с ЧПУ станком, позволяя 6ти осевому роботу осуществлять загрузку труб в гибочную головку, подачу (ось Y), поворот трубы (ось B) и выгрузку после гибки. Результатом становится гибкая система, не требующая никаких дополнительных устройств для работы.

Роботизированная гибка также имеет ряд преимуществ по функциональности, которые невозможно полностью обеспечить с помощью станка с ЧПУ. Это гибка составных труб с дополнительными прикрепленными элементами, гибка по часовой и против часовой стрелки одного и того же изделия, автоматическая загрузка и выгрузка как коротких, так и длинных труб на одной и той же гибочной ячейке. Недостатком такой системы является отсутствие дорна в трубе, и, как следствие, не очень высокое качество гиба.

Для труб небольшого диаметра (до 20 мм) существуют и специальные гибочные головки, которые могут быть установлены на робот. В этом случае робот перемещает гибочную головку, установленную на нем вдоль неподвижной зафиксированной трубы, самостоятельно позиционирует ее по все осям и крайне быстро осуществляет гибку (рис.13). Такие системы, безусловно, найдут свое применение в производстве труб кондиционирования, топливных и тормозных систем автомобиля, производстве компактных теплообменников.

Радиус гиба трубы приспособления для получения в быту и промышленности

На строительном рынке можно обнаружить большое количество приспособлений индивидуального использования для изгибания труб, от простейших пружин до сложных электромеханических станков с гидравлической подачей.

Ручные трубогибы

Трубогибы данного класса обладают невысокой стоимостью, имеют простую конструкцию, малый вес и габариты, процесс изгибания заготовки происходит за счет физического усилия работника. По принципу работы ручные агрегаты, выпускаемые промышленностью, можно разбить на следующие категории.

Рычажные. Изгибание производится за счет большого рычага, позволяющего уменьшить прилагаемое мышечное усилие. В таких устройствах заготовка вставляется в оправку заданной формы и размера (пуансон) и с помощью рычага происходит огибание шаблонной поверхности изделием – в результате получается элемент заданного профиля. Рычажные устройства позволяют получать радиус закругления в 180 градусов и подходят для труб из мягких металлов небольшого диаметра (до 1 дюйма). Для получения закруглений различного размера используют сменные пуансоны, для облегчения проведения работ многие модели оснащаются гидроприводом.

Рис. 7 Арбалетные приспособления ручного типа

Арбалетные. При работе заготовка помещается на два валика или упора, а изгибание происходит давлением на ее поверхность между упорами пуансона заданной формы и сечения. Агрегаты имеют сменные пуансонные насадки и передвижные упоры, позволяющие задавать радиус изгиба стальной трубы или заготовок из цветных металлов.

Гибочный башмак установлен на штоке, который может перемещаться с помощью винтовой передачи, гидравлического давления жидкости при ручном нагнетании или посредством гидравлики с электроприводом. Подобные устройства позволяют производить изгибание труб из мягких материалов диаметром до 100 мм.

Трехроликовые агрегаты (трубогибочные вальцы). Являются самым распространенным типом трубогибочных агрегатов в быту и промышленности, работают по принципу холодной вальцовки. Конструктивно выполнены в виде двух роликов, в ручьи которых устанавливается заготовка, третий ролик постепенно подводят к поверхности, одновременно прокатывая изделие в разные стороны. В результате происходит деформация заготовки без складкообразования большего сечения, чем в других ручных трубогибах.

Отличительной особенностью агрегата является невозможность получения малого радиуса закругления (обычное значение 3 – 4 величины внутреннего диаметра).

Все перечисленные устройства являются бездорновыми агрегатами, поэтому неэффективны при гибке тонкостенных изделий, также их нежелательно использовать при работе с заготовками со сварным стыком стенок – при пластический деформации возможно раскрытие отдельных участков шва.

Рис. 8 Трубогибочные вальцы

Электромеханические трубогибы

Электромеханические агрегаты в основном используются в промышленности и обеспечивают выполнение следующих технологических процессов.

Бездорновая гибка. Станки применяются при работе с заготовками, для радиусов гиба 3 – 4 D., способны изгибать толстостенные трубы для мебельной и строительной отрасли, магистральных трубопроводов. Станки имеют самую простую конструкцию и управление по сравнению с другими видами, отличаются малыми габаритными размерами и весом.

Бустерная обработка. Агрегаты, работающие по специальной технологии продвижения каретки с деталью дополнительным узлом, разработаны для получения сложных гибов без утоньшения стенок. Применяются для изготовления змеевиков различной формы в тепловой энергетике, котельной и водонагревательной индустрии.

Дорновая гибка. Агрегаты данного типа позволяют производить высококачественное изгибание тонкостенных элементов с наружным диаметром до 120 мм. Промышленные станки могут иметь автоматическое или полуавтоматическое исполнение с числовым программным управлением.

Трехвалковая гибка. Конструкция широко используется для изгибания любых металлов и сплавов, отличается универсальностью: отлично справляется с профилем круглого или прямоугольного сечения, уголками и плоскими пластинами. Многофункциональность агрегата достигается за счет смены валков с различным видом рабочих поверхностей и размеров.

При помощи данного агрегата удобно гнуть элементы большой длины с одинаковым большим радиусом закругления на всем протяжении.

Рис. 9 Промышленные трубогибы

Технология гибки листового металла: особенности и классификация

Технология гибки, в зависимости от требуемой модификации листового металла, включает в себя следующие виды:

- Одноугловая (V-образная) – считается наиболее простой. Под воздействием силы гиба верхняя поверхность заготовки сжимается, а нижняя – прилегает к стенкам механизма и растягивается. Таким образом достигается нужный радиус.

- Двухугловая (П-образная) – выполняется схожим образом за исключением количества этапов обработки.

- Многоугловая гибка.

- Радиусная гибка листового металла (закатка) – позволяет получить плавный изгиб. Применяется для создания петель, хомутов и т. д.

Такая технология обработки заготовок не требует колоссального усилия, поэтому предварительного нагрева материала не требуется.

Горячая гибка по радиусу применяется лишь для толстых листовых заготовок (12–16 мм), а также малопластичных металлов. К последним относятся дюралюминий, высокоуглеродистые стали и их сплавы.

Такой способ обработки листового материала часто применяют в комплексе с другими операциями, например, резкой, вырубкой или пробивкой. В результате получаются сложные объемные изделия из металла. Для их изготовления прибегают к штампам, которые можно использовать в нескольких переходах.

С точки зрения пространственного позиционирования существует два способа гибки по радиусу:

- Продольная – при этом используется холодная технология работ, что не позволяет обрабатывать толстые листовые заготовки.

- Поперечная – включает в себя несколько этапов: в первую очередь загибаются кромки металлической детали, затем она нагревается. После начинаются непосредственно производственные операции: гибка, осаживание и вытяжка.

Для радиусной гибки листового металла требуется специализированный ручной или промышленный станок. Его конструкция модифицируется в зависимости от требуемой формы изделия.

Работа в холодной технике требует соблюдения оптимального соотношения радиуса изгиба, толщины металла и размера самого листа. Отступление от предельного значения чревато потерей прочностных характеристик заготовки, возможностью появления повреждений.

Придание радиусной формы заготовке под воздействием высоких температур способно изменить структуру материала. Так, во время охлаждения после нагрева связи между молекулами в листе металла становятся более тесными и упорядоченными, что способствует увеличению его твердости, прочности и упругости. Кроме того, в этот момент сокращается удлинение при разрыве. Пластичность материала изменяется мало.

Методы гибки труб без заводских приспособлений

В бытовых условиях нередко возникает необходимость в изгибании трубных заготовок при проведении строительных работ или монтаже газовых трубопроводов. При этом экономически нецелесообразно тратить финансовые средства на приобретение заводских трубогибов для разовых операций, многие применяют для этих целей простые самодельные приспособления.

Стальные трубы

Сталь относится к довольно жестким и прочным материалам, с большим трудом поддающимся деформации, основным методом изменения ее конфигурации является сгиб в нагретом состоянии с наполнителем при одновременном физическом воздействии. Для труб из тонкостенной нержавейки для получения длинного участка с небольшим радиусом изгиба применяют следующую технологию:

- Устанавливают заготовку вертикально, закрывают ее с одного конца пробкой и внутрь засыпают очень мелкий сухой песок, после полного заполнения вставляют пробку с другой стороны.

- Находят трубу или низкий вертикальный столб нужного диаметра и жестко закрепляют трубный конец на его поверхности.

- Оборачивают деталь вокруг трубной оси, поворачивая шаблон или обходя его вокруг.

- После навивки освобождают конец и извлекают изогнутую деталь из шаблона, снимают пробки и высыпают песок.

Рис. 11 Как получают нужный радиус изгиба медной трубы

Медные трубы

Медь относится к более мягким материалам, чем сталь, ее также удобно гнуть при нагревании или с помощью засыпанного внутрь песка. Можно также использовать для изгибания бытовой заменитель дорна – стальную пружину с плотными толстыми витками и сечением чуть меньше обрабатываемой детали. При проведении работ элемент вставляется внутрь и находится в точке, где производится деформация, а после проведения необходимых операций легко извлекается наружу. Но намного проще изгибать медные трубы специальным пружинным трубогибом (данные изделия можно приобрести в торговой сети), которые эффективны на коротких трассах и работают за счет равномерного распределения прилагаемого усилия на поверхность. Пружинное устройство работает следующим образом:

- Пружина одевается поверх трубы в нужное место, после чего ее вручную изгибают вместе с трубой.

- При дальнейшем изгибании пружину перемещают и производят загиб в другой точке.

- По завершении операции пружинный сегмент легко извлекается наружу без применения подсобных средств.

Другой популярный материал – алюминий, проще изгибать с нагреванием горелкой.

Рис. 12 Как гнут трубы без станка из алюминия

Металлопластиковые трубы

Да изгибания металлопластиковых труб в бытовом хозяйстве используется внутренняя или наружная пружина (кондуктор). Технология проведения работ аналогична операциям с медной трубой, при сгибке следует соблюдать допустимые ограничения по радиусу во избежание повреждения изделия.

Пластиковые трубы

Основным элементом для изменения конфигурации пластиковых труб является строительный или бытовой фен, для облегчения работ можно использовать песок. Изделия сложной формы гнут следующим образом:

- На деревянную плиту с помощью шуруповерта вкручивают саморезы по нужной конфигурации заготовки.

- Вставляют трубный конец между двумя шурупами и производят нагрев стенки трубы феном, обеспечивая направление изделия с поворотами и гибкой по заданному маршруту.

- По окончании работ выкручивают саморезы и извлекают заготовку.

Рис. 13 Способы гибки труб из металлопластика наружным и внутренним кондуктором

Можно воспользоваться еще одной простой технологией:

- Насыпают в пластиковую трубу песок и плотно закрывают ее концы.

- Помещают изделие на некоторое время в кипящую воду и затем извлекают на поверхность.

- Придают заготовке нужную форму, фиксируя ее в нужном положении и дожидаясь охлаждения.

Рис. 14 Как сгибают пластиковые элементы

Существующие промышленные и бытовые методы получения необходимого радиуса изгиба позволяет проводить данные операции с любыми материалами различных диаметров. Для проведения работ применяют специальные приспособления ручного или электромеханического принципа действия, в которых часто используются гидравлические узлы. В бытовом хозяйстве эффективными методами гибки является применение специальных пружин и нагрев изделий газовыми горелками или бытовым феном (при изгибании пластика).

Стандарты и приспособления

Естественно, для каждой трубы применяют свои стандартные углы. Этот показатель, как уже говорилось, зависит от материала и диаметра. Чаще всего встречаются изделия с поворотами и гибкой при строительстве домов. Для этого применяют специальные приспособления – трубогибы. Рассмотрим самые часто применяемые. Итак, трубогибы бывают:

Радиус гиба трубы

- ручные;

- гидравлические;

- электромеханические;

- плоскопараллельные пластины;

- стальная пружина.

Объем воды в трубопроводе

Знать объем воды, который может находиться в трубе, полезно во многих ситуациях. Такой расчет может пригодиться при работах на отопительной системе, водопроводе, канализации. Формула для обычной трубы круглого сечения не представляет собой ничего сложного. Для проведения расчета нужно вооружиться штангенциркулем и рулеткой. Чтобы облегчить вычисления, не помешает калькулятор.

Для начала измеряем штангенциркулем диаметр трубы по внутренним краям. Делим полученное значение надвое, чтобы найти внутренний радиус. На основе радиуса находим площадь сечения трубы.

Далее нужно замерить рулеткой длину трубы. Полученный параметр умножаем на рассчитанную ранее площадь сечения. Готово! Мы нашли объем воды, который может находиться в трубе. Выразить объем можно либо в куб. м, либо в л. Соотносятся эти единицы так: 1 куб. м = 1000 куб. дм = 1 000 л. Однако эта формула годится только при условии, что труба полностью заполнена водой.

Для неполного заполнения труб водой применяются гораздо более сложные геометрические построения и формулы для вычисления объема жидкости. Мы предлагаем для ознакомления рисунок, на котором показано, как делать такие расчеты:

Пропускная способность различных труб определяется по специальным таблицам. Так, труба с сечением в 25 мм за минуту пропускает до 30 л за 1 минуту. Если у трубы диаметр в 32 мм, она уже способна пропустить до 50 л/мин. Однако большинство смесителей способны пропустить через себя не более 5 л воды за 1 минуту.

Стоит также внести поправку на материал, из которого изготовлена труба. Дело в том, что полипропиленовые трубы обладают существенно более гладкими стенками, чем металлические. Это значит, что их способность пропускать воду при одинаковом диаметре будет выше. Еще более сильно влиять на пропускную способность могут известковые осаждения, которые накапливаются в металлических трубах. Поэтому любая таблица показывает пропускную способность лишь приблизительно.

Определение сечения проводника на вводе

Уточнить номинальные показатели можно в компании Энергосбыта или документации к товару. К примеру, номинал автомата на вводе составляет 25 А, мощность потребления – 5 кВт, сеть однофазная, на 220 В.

Подбор сечения осуществляется так, чтобы допустимый ток жил за длительный период был больше номинала автомата. Например, в доме на ввод пущен медный трехжильный проводник ВВГнг, уложенный открытым способом. Оптимальное сечение – 4 мм2, поэтому понадобится материал ВВГнг 3х4.

После этого высчитывается показатель условного тока отключения для автомата с номиналом 25 А: 1,45х25=36,25 А. У кабеля с площадью сечения 4 мм2 параметры длительно допустимого тока 35 А, условного – 36,25 А. В данном случае лучше взять вводный проводник из меди сечением 6 мм2 и допустимым предельным током 42 А.

Трубы из меди

Если при сгибании стальных изделий проблем обычно не возникает, то медные трубы могут лопнуть или повредиться в процессе гибки (прочитайте: «Как гнуть медную трубку – проверенные и надёжные способы»). Один из самых простых способов обезопаситься от подобных явлений – использовать простой песок. Его засыпают перед началом процедуры внутрь трубы.

Песок обязательно должен быть сухим. Далее при помощи горелки осуществляется нагревание места изгиба. Чтобы проверить наличие оптимальной температуры нагревания достаточно поднести к трубе кусок бумаги: если она загорится, горелку можно выключать. Нужный радиус изгиба медной трубы выводится постепенно – резкие движения в данном случае будут лишними. Именно аккуратность позволит избежать нежелательных разрывов материала.

Минимальные радиусы изгиба стальной трубы

Минимальные радиусы изгиба стальной водопроводной трубы, выполненной по ГОСТ 3262-75, представлены в таблице.

При помощи стальной пружины сгибают заготовки труб из мягкого, пластичного металла. Работа с подобными изделиями чревата повреждением труб или уменьшением внутреннего диаметра.

Подобные дефекты заметно снижают пропускную способность труб. Сама процедура отличается значительной простотой, и заключается в погружении внутрь трубы пружины. Таким образом достигается получение максимального и минимального радиуса гиба труб из меди, латуни и металлопластика.

Сталь относится к очень прочным материалам, поэтому процесс ее гибки чреват повреждениями материала. Чтобы этого не происходило, лучше нагревать металл горелкой до тех пор, пока он не станет алым.

В таком случае его сгибание происходит очень легко. Чтобы получить небольшой радиус изгиба стальной трубы, иногда достаточно сильного удара кувалдой по сгибаемому участку. Прочность материала позволяет ему безболезненно выдерживать подобные воздействия.

Стальную пружину используют при гибке трубопроводных элементов, которые изготовлены из мягких и очень податливых металлов. Они при сгибании могут лопнуть или создать переход внутреннего диаметра к меньшему значению, что значительно снижает пропускную способность.

Принцип работы очень прост: вовнутрь вводится пружина и она гнется. Этим способом достигается максимальный и минимальный радиус гиба металлопластиковых труб, медных и латунных изделий.

Сталь является довольно прочной, и в процессе гибки она может получить повреждения. Для избегания такого последствия нужно металл нагреть до алого цвета при помощи горелки. Далее просто производите ее сгибание до нужного поворота.

Если создать нужно очень маленький поворот, то можно просто ударить в месте сгиба кувалдой. За счет прочности материала труба не повредится, а вы получите нужный радиус изгиба.