ПРИЛОЖЕНИЕ 1 Рекомендуемое

ЭЛЕМЕНТЫ КОНСТРУКЦИИ И ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ЗЕНКЕРОВ

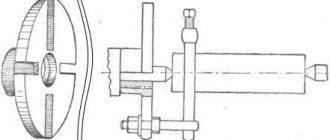

1. Элементы конструкции и геометрические параметры зенкеров с цилиндрическим и коническим xвocтовикaми указаны на черт.1 и в табл.1, насадных — на черт.2 и в табл.2.

Тип 1 и 3

Черт.1

Таблица 1

| 10 | 5 | 3 | 1,2 | 0,4 | 1,0 | 0,8 | 0,5 |

| 10,75 | |||||||

| 11 | |||||||

| 11,75 | 4 | ||||||

| 12 | 6 | 1,5 | |||||

| 12,75 | |||||||

| 13 | |||||||

| 13,75 | 7 | 5 | 2,0 | ||||

| 14 | |||||||

| 14,75 | |||||||

| 15 | |||||||

| 15,75 | 8 | 6 | 0,6 | 1,2 | 1,2 | 1,0 | |

| 16 | |||||||

| 16,75 | |||||||

| 17 | |||||||

| 17,75 | |||||||

| 18 | |||||||

| 18,70 | 9 | 7 | |||||

| 19 | |||||||

| 19,70 | |||||||

| 20 | |||||||

| 20,70 | 2,5 | ||||||

| 21 | |||||||

| 21,70 | 10 | 8 | |||||

| 22 | |||||||

| 22,70 | 3,0 | 0,7 | 1,5 | 1,5 | |||

| 23 | |||||||

| 23,70 | |||||||

| 24 | |||||||

| 24,70 | 11 | ||||||

| 25 | |||||||

| 25,70 | |||||||

| 26 | |||||||

| 27,70 | 12 | 9 | 1,5 | ||||

| 28 | |||||||

| 29,70 | |||||||

| 30 | |||||||

| 31,60 | 13 | 10 | |||||

| 32 | |||||||

| 33,60 | 14 | 3,5 | 0,8 | 1,8 | 1,8 | ||

| 34 | |||||||

| 34,60 | |||||||

| 35 | |||||||

| 35,60 | |||||||

| 36 | |||||||

| 37,60 | 15 | 11 | |||||

| 38 | |||||||

| 39,60 | |||||||

| 40 |

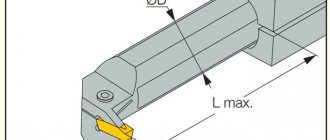

Тип 2

Черт.2

Таблица 2

мм

| 32 | 2,5 | 1,5 | 4 | 7 |

| 32,6 | ||||

| 33 | ||||

| 33,6 | ||||

| 34 | ||||

| 34,6 | ||||

| 35 | ||||

| 35,6 | ||||

| 36 | ||||

| 36,6 | ||||

| 37 | ||||

| 37,6 | 8 | |||

| 38 | ||||

| 38,6 | 5 | 9 | ||

| 39 | ||||

| 39,6 | ||||

| 40 | ||||

| 41,6 | 3,0 | |||

| 42 | ||||

| 43,6 | 10 | |||

| 44 | ||||

| 44,6 | ||||

| 45 | ||||

| 45,6 | ||||

| 46 | ||||

| 46,6 | ||||

| 47 | ||||

| 47,6 | 3,5 | 6 | 11 | |

| 48 | ||||

| 49,6 | 2,0 | |||

| 50 |

2. Основные размеры зенкеров с промежуточными диаметрами с коническим хвостовиком указаны в табл.2а, насадных — в табл.2б, с цилиндрическим хвостовиком — в табл.2в.

Таблица 2а

мм

| Конус Морзе | |||

| Св. 7,80 до 8,50 | 156 | 75 | 1 |

| » 8,50 » 9,50 | 162 | 81 | |

| » 9,50 » 10,60 | 168 | 87 | |

| » 10,60 » 11,80 | 175 | 94 | |

| » 11,80 » 13,20 | 182 | 101 | |

| » 13,20 » 14,00 | 189 | 108 | |

| » 14,00 » 15,00 | 212 | 114 | 2 |

| » 15,00 » 16,00 | 218 | 120 | |

| » 16,00 » 17,00 | 223 | 125 | |

| » 17,00 » 18,00 | 228 | 130 | |

| » 18,00 » 19,00 | 233 | 135 | |

| » 19,00 » 20,00 | 238 | 140 | |

| » 20,00 » 21,20 | 243 | 145 | |

| » 21,20 » 22,40 | 248 | 150 | |

| » 22,40 » 23,02 | 253 | 155 | |

| » 23,02 » 23,60 | 276 | 155 | 3 |

| » 23,60 » 25,00 | 281 | 160 | |

| » 25,00 » 26,50 | 286 | 165 | |

| » 26,50 » 28,00 | 291 | 170 | |

| » 28,00 » 30,00 | 296 | 175 | |

| » 30,00 » 31,50 | 301 | 180 | |

| » 31,50 » 31,75 | 306 | 185 | |

| » 31,75 » 33,50 | 334 | 4 | |

| » 33,50 » 35,50 | 339 | 190 | |

| » 35,50 » 37,50 | 344 | 195 | |

| » 37,50 » 40,00 | 349 | 200 | |

| » 40,00 » 42,50 | 354 | 205 | |

| » 42,50 » 45,00 | 359 | 210 | |

| » 45,00 » 47,50 | 364 | 215 | |

| » 47,50 » 50,00 | 369 | 220 |

Примечание. Длины и могут изменяться в пределах одного интервала диаметров между минимальным и максимальным значениями, соответствующими приведенным в таблице для ближайшего нижнего и верхнего пределов интервала.

Например, для диаметра 15 мм длина может изменяться между 108 и 120 мм при номинальном значении 114 мм, с допуском ±6 мм.

Так как допуск на длину такой же, как на длину (±6 мм), то длина может изменяться между 206 и 218 мм при номинальном значении 212 мм.

Таблица 2б

мм

| Св. 23,6 до 35,5 | 1З | 45 |

| » 35,5 » 45,0 | 16 | 50 |

| » 45,0 » 53,0 | 19 | 56 |

| » 53,0 » 63,0 | 13 | 45 |

| » 63,0 » 75,0 | 27 | 71 |

| » 75,0 » 90,0 | 32 | 80 |

| » 90,0 » 101,6 | 40 | 90 |

Примечание. Размеры зенкеров соответствуют ИСО 3314-75.

Таблица 2в

мм

| До 3,00 | 61 | 33 |

| Св. 3,00 до 3,35 | 65 | 36 |

| » 3,35 » 3,75 | 70 | 39 |

| » 3,75 » 4,25 | 75 | 43 |

| » 4,25 » 4,75 | 80 | 47 |

| » 4,75 » 5,30 | 86 | 52 |

| » 5,30 » 6,00 | 93 | 57 |

| » 6,00 » 6,70 | 101 | 63 |

| » 6,70 » 7,50 | 109 | 69 |

| » 7,50 » 8,50 | 117 | 75 |

| ” 8,50 » 9,50 | 125 | 81 |

| » 9,50 » 10,60 | 133 | 87 |

| » 10,60 » 11,80 | 142 | 94 |

| » 11,80 » 13,20 | 151 | 101 |

| » 13,20 » 14,00 | 160 | 108 |

| » 14,00 » 15,00 | 169 | 114 |

| » 15,00 » 16,00 | 178 | 120 |

| » 16,00 » 17,00 | 184 | 125 |

| » 17,00 » 18,00 | 191 | 130 |

| » 18,00 » 19,00 | 198 | 135 |

| » 19,00 » 20,00 | 205 | 140 |

Примечание. Длины и могут изменяться в пределах одного интервала диаметров между минимальным и максимальным значениями, соответствующими приведенным в таблице для ближайшего нижнего и верхнего пределов интервала.

Например, для диаметра 4 мм длина может изменяться от 39 до 47 мм при номинальном значении 43 мм и длина может изменяться от 70 до 80 мм при номинальном значении 75 мм.

(Введен дополнительно, Изм. N 3).

Разд.1. (Измененная редакция, Изм. N 4).

РАЗМЕРЫ ПРОФИЛЯ ФРЕЗ ДЛЯ ОБРАБОТКИ ВИНТОВЫХ КАНАВОК И СПИНОК ЗУБЬЕВ ЗЕНКЕРОВ

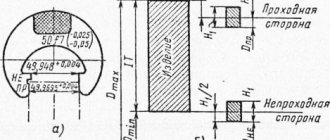

2.1. Размеры профиля фрез для обработки винтовых канавок и спинок трехзубых зенкеров на черт.3 и 4 в табл.3, 4, четырехзубых зенкеров — на черт.5 и в табл.5.

Черт.3

Таблица 3

мм

| Для зенкеров диаметром | ||||||||

| Св. 10 до 11 | 5,10 | 2,31 | — | 3,00 | 0,25 | 1,00 | 5,10 | 3,80 |

| » 11 » 12 | 6,75 | 3,17 | 0,14 | 3,84 | — | 1,60 | 6,75 | 5,48 |

| » 12 » 14 | 6,90 | 3,23 | 4,20 | 7,45 | 1,44 | 2,00 | 6,90 | 8,50 |

| » 14 » 15 | 7,85 | 3,78 | 3,65 | 7,50 | 1,46 | 2,25 | 7,85 | 8,65 |

| » 15 » 16 | 9,00 | 3,60 | 2,65 | 7,10 | 1,25 | 2,00 | 9,00 | 8,05 |

| » 16 » 17 | 8,20 | 4,46 | 4,75 | 9,25 | 2,23 | 2,35 | 8,20 | 10,20 |

| » 17 » 18 | 8,20 | 3,98 | 4,80 | 8,70 | 1,48 | 2,45 | 8,20 | 10,10 |

| » 18 » 19 | 9,30 | 4,86 | 5,85 | 10,60 | 3,82 | 2,8 | 9,30 | 10,10 |

| » 19 » 21 | 8,25 | 4,51 | 5,55 | 10,05 | 2,33 | 2,40 | 8,25 | 10,40 |

| » 21 » 23 | 9,65 | 4,97 | 6,80 | 11,80 | 3,13 | 2,80 | 9,65 | 11,95 |

| » 23 » 25 | 12,65 | 5,33 | 8,40 | 13,00 | 3,70 | 4,00 | 12,65 | 13,65 |

| » 25 » 27 | 15,70 | 5,88 | 4,40 | 12,45 | 0,70 | 3,00 | 15,70 | 15,05 |

| » 27 » 30 | 14,00 | 6,92 | 7,50 | 15,05 | 3,09 | 3,65 | 14,00 | 16,35 |

| » 30 » 36 | 17,00 | 7,92 | 0,31 | 9,61 | — | 4,00 | 17,00 | 13,67 |

| » 36 » 40 | 18,87 | 8,79 | 0,34 | 10,65 | — | 4,44 | 18,87 | 15,17 |

2.2. Разрешается изготовление зенкеров с профилем стружечных канавок, отличным от указанной формы.

Черт.4

Таблица 4

Размеры в мм

| Для зенкеров диаметром | (пред. откл. по ) | |||

| 10-11 | 10,6 | 7,4 | 5,0 | 20° |

| 11,5-12 | 11,2 | 8,0 | 5,5 | |

| 13 | 11,6 | 8,4 | 6,0 | |

| 14 | 12,2 | 9,0 | 6,5 | |

| 15 | 12,6 | 9,4 | 7,0 | |

| 16 | 14,0 | 10,8 | 7,5 | |

| 17 | 14,6 | 11,4 | 8,0 | |

| 18 | 15,2 | 12,0 | 8,5 | |

| 19 | 15,8 | 12,5 | 9,0 | |

| 20 | 16,4 | 13,2 | 9,5 | |

| 21 | 17,0 | 13,8 | 10,0 | |

| 22 | 17,6 | 14,4 | 10,5 | |

| 24 | 19,0 | 15,8 | 11,5 | |

| 25 | 20,0 | 16,5 | 12,0 | |

| 26 | 20,7 | 17,2 | 12,5 | |

| 27 | 21,4 | 17,9 | 13,0 | |

| 28 | 22,2 | 18,7 | 13,5 | |

| 30 | 23,6 | 20,1 | 14,5 | |

| 32 | 24,8 | 21,5 | 15,5 | 25° |

| 34 | 26,5 | 23,0 | 16,5 | |

| 35 | 27,2 | 23,7 | 17,0 | |

| 36 | 27,9 | 24,4 | 17,5 | |

| 37 | 28,7 | 25,2 | 18,0 | |

| 38 | 29,4 | 25,9 | 18,5 | |

| 40 | 39,5 | 29,5 | 19,5 |

Черт.5

Таблица 5

мм

| Для зенкеров размером | фрезы | |||||

| Св. 30 до 38 | 63 | 4,0 | 32 | 0,20 | 15,4 | 20,0 |

| » 38 » 46 | 5,0 | 38 | 0,25 | 18,6 | 24,1 | |

| » 46 » 60 | 80 | 6,0 | 45 | 24,3 | 31,5 | |

| » 60 » 70 | 7,0 | 54 | 0,30 | 28,3 | 36,8 | |

| » 70 » 80 | 100 | 8,0 | 58 | 0,40 | 32,4 | 42,0 |

3. УСТАНОВКА КАНАВОЧНЫХ ФРЕЗ ПРИ ФРЕЗЕРОВАНИИ ВИНТОВЫХ КАНАВОК ЗЕНКЕРОВ

3.1. Схема установки канавочных фрез при фрезеровании винтовых канавок зенкеров указана на черт.6 и в табл.6.

Черт.6

Таблица 6

Размеры в мм

| Диаметр зенкеров | Число канавок | Диаметр фрезы | Установочный размер | ||

| От 10 до 11,5 | 3 | 63 | 34,0 | 20° | -0,02 |

| 12 | 34,5 | -0,02 | |||

| 13 | 80 | 43,0 | -0,03 | ||

| 14 | 43,5 | ||||

| 15 | |||||

| 16 | 44,0 | 0,00 | |||

| 17 | -0,11 | ||||

| 18 | -0,2…..* | ||||

| 19 | 44,5 | -0,21 | |||

| От 20 до 21 | -0,21 | ||||

| 22 | 45,0 | -0,07 | |||

| 24 | 100 | 55,0 | -0,33 | ||

| 25 | 55,5 | ||||

| От 26 до 27 | -0,18 | ||||

| » 28 » 30 | 125 | 68,5 | -0,22 | ||

| 32 | 69,0 | -0,12 | |||

| От 34 до 36 | 69,5 | 0,00 | |||

| » 37 » 40 | 70,0 | 0,00 | |||

| 33 | 4 | 63 | 39,3 | 15° | 10,65 |

| 34 | 40,1 | 11,10 | |||

| 35 | 40,6 | 11,50 | |||

| 36 | 41,60 | 11,60 | |||

| 37 | 41,50 | 11,74 | |||

| 38 | 41,90 | 11,89 | |||

| 40 | 41,40 | 12,90 | |||

| 42 | 42,20 | 13,60 | |||

| 45 | 43,60 | 14,50 | |||

| 48 | 80 | 50,95 | 16,20 | ||

| 50 | 52,75 | 16,65 | |||

| 52 | 52,75 | 17,55 | |||

| 55 | 54,10 | 17,85 | |||

| 58 | 55,60 | 18,15 | |||

| 60 | 56,65 | 18,75 | |||

| 62 | 55,20 | 20,60 | |||

| 63 | 56,10 | 20,50 | |||

| 65 | 57,00 | 20,80 | |||

| 68 | 58,20 | 21,40 | |||

| 70 | 59,40 | 22,20 | |||

| 72 | 100 | 68,20 | 23,60 | ||

| 75 | 69,60 | 23,60 | |||

| 78 | 71,40 | 24,80 | |||

| 80 | 71,40 | 25,40 | |||

________________

* Брак оригинала. — Примечание «КОДЕКС».

Разд.2, 3. (Измененная редакция, Изм. N 3).

Так же зенкер выбирается в зависимости от задач по обработке детали

— Конические. Детали для обработки конических поверхностей на стальных заготовках (под различные датчики, клапаны, и т.д.) и для работы с прочими типами стальных материалов.

— Торцевые. Применяются для того, чтобы торцевые плоскости детали были защищены.

— Цилиндрические. Детали изготавливаются по специальным нормам ГОСТ. Зенкеры этого вида предназначаются для обработки поверхностей разного рода цилиндрического вида и формы. Они различны между собой по углу наклона, диаметру, и покрытию, которое моет быть выполнено из разных поверхностей, но общее в них одно — они выполнены из износостойкого материала.

Некоторые требования, которым должен соответствовать этот инструмент

Выбранный зенкер (согласно ГОСТ или по справочникам, или и тому, и другому) должен соответствовать следующим техническим условиям применения:

— В изделиях, выполненных из конструкционной стали, расточку отверстий, диаметр которых до 8 сантиметров, проводят оснасткой из быстрорежущей стали. Ее диаметр должен достигать 32-80 мм. На оснастке должны быть надсадные головки.

— Если изделие изготовлено из цветных металлов или чугуна, для расточки глухих отверстий используется перовой инструмент.

— Если изделие было изготовлено из закаленной стали, которую было трудно обрабатывать, нужно использовать для растяжки отверстий в этой детали инструмент с твердосплавными пластинами, их диаметр около 14 мм-5 см. И у инструмента должны быть 3-4 зуба.

Назначение зенкерования и применяемое оборудование

Зенкерование позволяет улучшить качество поверхности полученной при сверлении до 9-11 квалитета точности и шероховатости Rz 2,5 мкм. При этом устраняются все дефекты возникающие при литье, штамповке и сверлении отверстия, увеличивается чистота поверхности, её точность, повышается соосность. Преимуществом зенкера над обычным сверлом является более высокая жесткость благодаря режущим зубьям, что обеспечивает высокую точность направления движения инструмента.

Основное назначение зенкера:

- Повышение точности и повышение качества обработки поверхности отверстий перед нарезкой резьбы или развертыванием.

- Калибровка предварительно просверленных отверстий для шпилек, болтов и других видов крепежных изделий.

Зенкерование является машинной операцией и выполняется на:

- сверлильных станках всех видов;

- токарных станках;

- расточных станках;

- агрегатных станках, в качестве операции в автоматической линии;

- горизонтальных и вертикальных фрезерных станках.

Сферы применения зенковки

Зенкование и зенкерование, несмотря на то, что используются для обработки предварительно подготовленных отверстий, имеют ряд принципиальных отличий. Основным назначением зенкования является формирование в верхней части предварительно подготовленного отверстия конических или цилиндрических углублений, которые необходимы для того, чтобы скрывать головки используемых крепежных элементов.

Коническая зенковка с хвостовиком Морзе тип 8, материал режущей части — сталь HSS (аналог Р6М5)

По степени чистоты формируемого в процессе выполнения зенкования углубления такую технологическую операцию относят к получистовой. Как правило, ее выполняют перед развертыванием отверстий в заготовках из различных материалов. В качестве оборудования, на котором выполняется зенкование, могут использоваться сверлильные, токарные, фрезерные и расточные станки. Отличительной особенностью такой технологической операции является то, что выполняют ее на малых оборотах, совершаемых зенковкой или обрабатываемой заготовкой.

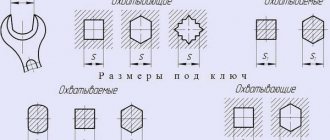

По конструктивному исполнению различают зенковки:

- конические (ГОСТ 14953-80);

- цилиндрического типа.

Типы конических зенковок

Отдельную категорию зенковок составляют шарошки, которые изготавливаются из твердосплавных материалов и используются преимущественно для выполнения шлифовально-обдирочных работ. Еще одним типом зенковок, которые применяются для обработки и снятия фасок в отверстиях, расположенных в труднодоступных местах, являются инструменты обратного типа. Специалисты, которые часто работают с зенковками данного типа, предпочитают иметь в своем распоряжении целые их наборы, которые позволяют выполнять обработку отверстий с различными геометрическими параметрами.

Шарошка – разновидность зенковки, используемая для прирезки клапанов двигателя внутреного сгорания

Выпускаемые по ГОСТ 14953-80 зенковки конические имеют стандартную конструкцию, составными элементами которой являются хвостовик и рабочая часть с передним концом, заточенным под конус. Угол конуса, который формируют боковые поверхности передней части такой зенковки, может составлять 60, 75, 90 или 120°. ГОСТ 14953-80 регламентирует и количество зубьев на рабочей части, которое зависит от ее диаметра.

Так, на зенковках различных диаметров (12–60 мм) может содержаться от шести до двенадцати режущих зубьев. В зависимости от длины используемого для обработки инструмента, которая также регламентируется положениями нормативного документа, для его поддержки на станке может использоваться цапфа, обеспечивающая соосность формируемой поверхности.

Типы стандартных конических зенковок

Цилиндрические зенковки, в отличие от конического инструмента (выпускаемого по требованиям, которые оговаривает ГОСТ 14953-80), целенаправленно используются для подрезания фасок под металлические изделия. Рабочая часть такой зенковки, обычно имеющая износоустойчивое покрытие, напоминает сверло, но отличается от него большим количеством режущих зубьев. В зависимости от диаметра рабочей части, на ней может быть от 4 до 10 режущих зубьев. Чтобы надежно зафиксировать положение такого инструмента в процессе его работы, на его торце имеется специальная направляющая цапфа – цельная или съемная. Наиболее удобными и практичными в использовании являются зенковки со съемными цапфами. Кроме того, для большей эффективности выполняемой обработки на зенковку могут устанавливать дополнительную режущую насадку.

Для того чтобы при помощи одной зенковки обработать несколько отверстий на одну глубину, инструмент оснащают специальной державкой с ограничителем, который может быть неподвижным или вращающимся. Режущий инструмент в таком случае крепится в державке, а его рабочая часть выступает из ее упора на величину, равную глубине обрабатываемого отверстия.

Эти фаски на отверстиях были выполнены конической зенковкой

Материалом для изготовления зенковок могут служить различные металлы и сплавы, в частности:

- углеродистые инструментальные стали;

- легированные быстрорежущие стальные сплавы;

- твердосплавные материалы.

Для обработки отверстий, выполненных в мягких металлах, а также в таких материалах, как дерево или пластик, применяются зенковки, изготовленные из стальных сплавов. Если же необходимо выполнять обработку отверстий, которые выполнены в изделиях из более твердых металлов, то для этого используют твердосплавные зенковки. Последние в состоянии выдерживать значительные нагрузки, возникающие при обработке металлов с высокой твердостью.

Как зенкеры делятся по этому параметру?

— При обработке чугунных отверстий и высоколегированных сталей используется угол 0-5 градусов.

— При обработке материалов со средней степенью твердости используется угол 8-10 градусов.

— Для обработки легких видов стали используется угол 15-20 градусов.

Другими словами, если использовать зенкер, можно добиться многого. Например, существенно расширить диаметр изделия. К примеру, уровень вхождения становится более точным, поверхность отверстий, есть возможность создавать дополнительные отверстия под разного рода крепежные элементы. К ним относятся, к примеру, болты и др.