Щековая дробилка – это универсальный тип оборудования, предназначенный для дробления горных пород, шлаков металлургических производств, и других твердых материалов. Она позволяет измельчить крупные куски подаваемого материала в 4 раза (например с крупности 800 мм до крупности в 200 мм).

Свое название дробилка получила из-за основных рабочих элементов – «щек». Одна из них находится в фиксированном положении, вторая движется в возвратно-поступательном направлении. Рабочие поверхности могут быть гладкими или ребристыми. «Щеки» первого типа используются для хрупких материалов и мелкого измельчения. Ребристые поверхности применяют для твердых материалов и крупного дробления. Изменяя зазор между «щеками», можно отрегулировать размер кусков на выходе до заданной величины.

Сферы применения

Щековая дробилка измельчает крупные куски твердого материала до более мелких и востребована в качестве первичной машины повсеместно. Чаще всего такое оборудование используется для дробления нерудных полезных ископаемых (камня и щебня). Основные сферы применения щековых дробилок:

- для крупного (1500–350 мм) и среднего (350–100 мм) дробления рудных и нерудных полезных ископаемых (сланцев, угля, железорудных пород, руд цветных металлов, гранитов, базальтов, габбро и пр.);

- В строительной отрасли для измельчения кирпича, шлака, отвердевшего бетона, керамических и некоторых металлических материалов.

Щековые дробилки являются основным технологическим оборудованием обогатительного производства. Потребление электричества составляет 0,3–3 кВт·ч на одну тонну измельченного материала.

Отвечаем на вопросы

Сколько может стоить камнедробилка для дачи?

Стоимость дробилок варьируется в достаточно широких пределах, зависит от их типа и производительности. Бытовая модель щекового или конусного типа обойдется в 200-1500 $.

Лучший вид камнедробилки для известняка и мела?

Для чернового измельчения указанных пород хорошо подойдут роторные и валковые дробилки, для чистового (получение порошкового продукта) можно использовать мельничное оборудование.

Может ли щековая дробилка измельчить гранит?

Бытовая – едва ли. А вот промышленное оборудование щекового типа легко справится с подобной задачей.

Как чинить ножи на барабанах?

Если речь идет о билах роторных дробилок, их проще заменить, если о зубцах валковых машин – можно попробовать выровнять их и заточить с помощью напильника по металлу.

Можно ли сделать дробилку своими руками?

Да, но она не подойдет для измельчения камней, если только вы не обладаете навыками профессионального токаря, фрезеровщика и сварщика. В домашних условиях можно сделать дробилку для мягких кусковых веществ, веток, пищевых продуктов – видео-инструкция прилагается.

Конструкция

Несмотря на разнообразие конструктивных особенностей, в большинстве щековых дробилок использованы схемы, которые были разработаны более ста лет назад.

Основным нормативным документом, актуальным для данного оборудования, является действующий и сейчас межгосударственный стандарт, принятый в 1993 году – ГОСТ 27412-93. В стандартную модель щековой дробилки входят следующие основные узлы:

- Станина. Представляет собой литое основание, на котором устанавливаются все остальные детали и механизмы. Станина имеет усиленное исполнение и значительную массу, так как от ее устойчивости и надежности зависит безопасность работы дробилки.

- Камера дробления. Образована двумя дробящими плитами (щеками) и имеет клиновидную форму. Одна из поверхностей закреплена неподвижно, вторая размещена на шатуне и вместе с ним осуществляет возвратно-поступательное (качающееся) движение в вертикальном направлении. Подвижная «щека» сконструирована так, чтобы можно было регулировать положение ее нижнего края в горизонтальной плоскости и устанавливать максимальный размер раздробленных кусков на выходе.

- Эксцентриковый вал. Передает энергию от силового привода на подвижную «щеку» и преобразует вращательное движение в возвратно-поступательное. На главном вале установлен шатун, шкив и маховик.

- Привод. Включает в себя электродвигатель и соединенный с ним через муфту ведущий шкив, который закреплен на валу и передает крутящий момент на ведомый.

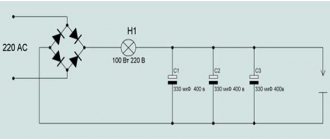

- Система управления. Обеспечивает выполнение всех основных команд: ступенчатый пуск, аварийное отключение, срабатывание защитных реле (при перегрузке, перегреве и т. п.), работу предпусковой сигнализации и другое.

Принцип работы

Процесс дробления щековыми дробилками включает в себя следующие последовательные этапы.

- Загрузка сырья. Крупные куски материала засыпаются сверху в камеру дробления. Последняя имеет клиновидную форму, которая способствует первичной сортировке сырья по размеру. Бóльшие куски размещаются вверху, меньшие – внизу.

- Дробление. Подвижная «щека» сближается с неподвижной, оказывая давление на засыпанный материал. В процессе сближения рабочих поверхностей он дробится на более мелкие фракции. При расхождении «щек» измельченный материал продвигается вниз под действием собственного веса. Если размеры кусков меньше выходного отверстия, они покидают камеру дробления.

- Устранение металлических включений. Эта функция имеется не у всех дробилок. Она требуется на обогатительных фабриках или в тех производствах, где отсутствие металла в конечном материале является принципиально важным. Улавливание включений черных металлов осуществляется магнитами.

- Разгрузка. Куски материала, измельченные до заданного размера, выходят из дробильной камеры. Высокопроизводительные модели оснащаются ленточными скоростными конвейерами, значительно ускоряющими разгрузку.

Для дробления высокопрочных горных пород рекомендуется использовать модели, в которых подвижны обе «щеки».

Выбираем аппарат для бытового и профессионального использования

При выборе конкретной модели камнедробилки важно знать не только требуемую производительность и нюансы гранулометрии оборудования, но и ориентироваться в физических свойствах материалов, с которыми придется работать.

В первую очередь, речь идет о показателях твердости и абразивности. Зная эти свойства, а также бюджет на приобретение оборудования, можно определиться с необходимым типом рабочих органов.

Затем приступают к выбору шасси. Если камнедробилка будет установлена непосредственно в месте производства готового товара или полуфабриката из кускового сырья, лучше отдать предпочтение стационарным моделям, во всех остальных случаях стоит приобретать буксируемые дробилки. Использование самоходных устройств оправдано только в горнодобывающей промышленности, когда часовая производительность работ оценивается десятками тонн.

Требования к щековым дробилкам

Конструкция. Она должна быть такой, чтобы обеспечить круглосуточный режим работы, предусматривающий остановки для профилактического осмотра и обслуживания, а также безопасный доступ к местам регулировки, смазки и замены быстроизнашивающихся деталей. Кроме этого, должны быть предусмотрены:

- предохранение от поломки при попадании в камеру недробимого элемента;

- защита смазываемых пар трения от попадания пыли;

- отсутствие верхнего выброса кусков из камеры дробления;

- как местное, так и дистанционное управление.

Материалы. Более всего подвергаются износу «щеки», поэтому их изготавливают из износостойких сплавов. Вид металла выбирается в соответствии с измельчаемой породой. Для дробления твердых материалов используются «щеки» из стали, легированной хромом или марганцем, для мягких – из половинчатого (отбеленного) чугуна.

Плюсы и минусы щековых дробилок

Преимущества. К ним относятся следующие:

- высокая износоустойчивость рабочих элементов («щек»);

- небольшие габариты, облегчающие перевозку и монтаж;

- точность регулировки выходного размера;

- стабильная работа при интенсивной круглосуточной загрузке;

- простое обслуживание и легкая замена изношенных частей.

Недостатки. Они связаны с особенностями конструкции и работы дробилок, и заключаются в следующем:

- невозможность применения для работы с эластичными материалами – деревом, пластмассами, некоторыми сплавами;

- значительные вибрации, требующие очень прочного фундамента и не допускающие установки на верхних этажах;

- непригодность для работы с плитняковыми породами (легко разделяющимися на пластины).

Роторные

Принцип работы роторной дробилки основан на вращении оснащенного стальными лопатками (билами) ротора внутри сужающейся кольцевой камеры. Лопатки, сталкиваясь с камнями, либо сразу дробят их, либо отбрасывают на отбойную поверхность.

Каждая частица многократно ударяется о разные поверхности с разным ускорением, что приводит к равномерному, хотя и не слишком быстрому дроблению.

Главной сферой применения роторных дробилок является заготовка строительного сырья невысокой твердости. С их помощью можно получать качественный и однородный продукт. Главный недостаток подобной конструкции – малая долговечность бил.

Типы щековых дробилок

Основным параметром классификации оборудования является характер движения основного рабочего органа – «щеки». Он определяет важнейшие технико-эксплуатационные характеристики щековых дробилок и делит их на две группы.

С простым движением (ЩДП). Перемещение «щеки» осуществляется по дуге окружности. Измельчение кускового материала осуществляется путем раздавливания. К преимуществам таких моделей относится меньшее изнашивание дробящих поверхностей и возможность работы с высокопрочными породами. Недостатками являются бóльшая металлоемкость и неравномерность конечного материала по сравнению со второй группой дробилок.

Со сложным движением (ЩДС). Подвижная щека перемещается по замкнутой криволинейной траектории, чаще всего по эллипсу. Оборудование осуществляет измельчение материала как раздавливанием, так и истиранием. Такие дробилки имеют более компактные размеры и применяются для работы со сравнительно мелкими рудами с малым содержанием абразивных веществ и повышенным – влаги и глины. Для крупного дробления они не используются.

Валковые

Валковые камнедробилки совмещают давящие нагрузки с режущими. Разнонаправленное движение их барабанов, оснащенных острыми зубцами, затягивает первичный материал внутрь, где он подвергается сильному сжатию и осевому истиранию, а также множественным ударам о режущие грани.

Благодаря дешевизне, открытой конструкции, простоте в обслуживании и ремонте валковые дробилки очень популярны на малых производствах. Они достаточно эффективны и обеспечивают высокую однородность продукта, однако склонны к быстрому износу.

В некоторых случаях площадь зубцов увеличивают, а их края не заостряют. Это снижает производительность дробилки, но увеличивает ее ресурс и дает возможность работать с более прочными породами и веществами.

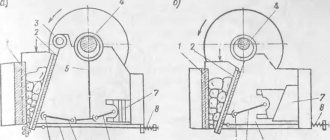

Кинематические схемы щековых дробилок

1 а. В дробилках с простым движением (ЩДП) рабочая поверхность-«щека» (1) подвешивается на оси (2) и движется по дуге окружности. Импульс движения передается через вал (3), шатун (4) и распорные плиты (5). Измельчение осуществляется раздавливанием, а также (частично) разламыванием и раскалыванием за счет наличия на дробящих поверхностях продольных рифлений.

1 б. Дробилки ЩДС (со сложной траекторией движения) имеют более простую кинематическую схему. Вал (3) непосредственно соединен с шатуном, который также является подвижной «щекой» (1). Последняя опирается нижним концом на распорную плиту. Такая схема обеспечивает сложную траекторию движения, напоминающую эллипс, и обеспечивает измельчение раздавливанием и растиранием. Это позволяет использовать дробилки ЩДС для работы с вязкими материалами.

Сравнение. При одних и тех же вращательных моментах на дробилках ЩДП создаются более высокие нагрузки на материал, что позволяет дробить более крупные и прочные куски. Оборудование ЩДС не может использоваться для такого дробления, однако его конструкция отличается большей простотой и меньшей металлоемкостью. Механизм движения «щеки» может быть рычажным, кулачковым или гидравлическим передаточным. Последний представлен на рисунке 1 в.

Виды камнедробилок

Первая из необходимых машин – камнедробилка щековая. Она дает крупную фракцию. Впрочем, в любой камнедробилке есть выход нескольких фракций. Просто, одна из них основная. Она отбирается при пропуске камня через сито. От размера его ячеек и зависит фракция.

Щековые аппараты составлены из двух плоскостей стали. Они давят породу. Рабочее пространство меж «щеками» аппарата клинообразное. В большинстве машин одна из дробящих плоскостей неподвижна. Но, есть аппараты с 2-мя активными «щеками».

При дроблении щеками измельченный камень извлекают, разводя стальные прессы в стороны. Помол же идет при сближении плоскостей. Какие-то куски породы они перегнут, какие-то разотрут, а какие-то раздавят.

В перечне дробилок есть еще 2-е, давящие камень. Это конусная и валковая машины. Два вала последней движутся навстречу друг другу. Породу затягивает в щель меж агрегатами. Их поверхность может быть гладкой или с шипами.

На фото щековая камнедробилка

Последний вариант производительнее и дает более мелкий помол. Он выходит снизу аппарата. Следовательно, под валковыми дробилками оставляют «чаши» для измельченного материала. В конусном агрегате породу давят металлическим прессом.

Он имеет форму конуса, отсюда и название машины. Пресс опускается во вращающийся «стакан», вертясь при этом в противоположную ему сторону. Камень загружается в нижнюю емкость и давится, дробится.

Конические чаши конусных дробилок бывают неподвижными. Это снижает эффективность машин. Измельченный камень ссыпается через трубу в «чаше» при удалении от нее пресса. Конусная камнедробилка производительнее и экономичнее щековой или валковой. В пользу последних «говорят» малые габариты и более простое устройство. Чем сложнее схема агрегата, тем менее он надежен. Соответственно, конусные дробилки чаще ломаются.

Два из оставшиеся типов аппаратов для измельчения породы относятся к ударным. Во всех есть молотки. Начнем с роторной машины. Она специализируется на мягких или, напротив, материалах повышенной прочности.

На фото конусная камнедробилка

В аппаратах 1-ин мощный вращающийся ротор с закрепленными на нем молотами. Порода подается сверху. Простота конструкции делает аппараты надежными, к тому же, у них высокая производительность.

Минус роторных дробилок в быстром изнашивании молотов. Приходиться закупать новые и производить замену. К тому же, покупка или аренда камнедробилки роторной не позволяют отсеивать от щебня крупные частицы. Фракция получается неоднородной.

Проблема износа ударных элементов сведена к минимуму в молотковых камнедробилках. Промышленная версия используется для измельчения хрупких материалов. Обзавестись молотковой дробилкой стремятся предприятия, работающие с солью, гипсом, известняком, мелом, углем и асбестом. От роторных машины отличаются шарнирным креплением ударных элементов.

Именно это снижает их износ. К тому же, молотковые дробилки компактны и позволяют контролировать помол за счет регулировки диаметра отверстия для загрузки камня. Остается упомянуть центробежные дробилки. В них ударный механизм дополнен ускорителем. Породу начинает кружить вокруг его оси. Работает центробежная сила. Она бросает камни на отражательную плиту.

Схема работы конусной камнедробилки

Чем выше скорость удара породы, тем на более мелкие частицы она разлетается. Так регулируется фракция дробления. Центробежные аппараты по измельчению породы наиболее экономичны, в сравнении с прочими аппаратами тратят примерно на 30% энергии меньше.