Характеристики шлифовальных кругов

Твердость круга определяется прочностью связки, т.к. твердость абразивных элементов значительно выше.

Структура характеризуется внутренним строением и составом круга, соотношением и взаимным расположение частиц абразива и связки.

Размеры и форма диска определяются характером выполняемых работ.

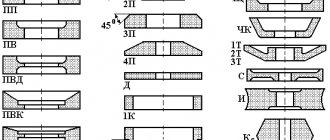

Форма шлифовального круга

Форма круга определяется характером выполняемых работ, наиболее распространены круги следующей формы:

| плоский прямого профиля |

| плоский конического профиля |

| плоский с выточкой |

| плоский с двухсторонней выточкой |

| дисковый |

| кольцевой |

| тарельчатый |

| чашечный |

Зернистость абразивного материала

Стандартом ГОСТ 3647-71 установлены три группы зернистости: микропорошки, шлифпорошки, шлифзерно.

| Номер зернистости | Предельные размеры зерна, мкм |

| Шлифзерно | |

| 200 | 2500-2000 |

| 160 | 2000-1600 |

| 125 | 1600-1250 |

| 100 | 1250-1000 |

| 80 | 1000-800 |

| 63 | 800-630 |

| 50 | 630-500 |

| 40 | 500-400 |

| 32 | 400-315 |

| 25 | 315-250 |

| 20 | 250-200 |

| 16 | 200-160 |

| Шлифпорошки | |

| 12 | 160-125 |

| 10 | 125-100 |

| 8 | 100-80 |

| 6 | 80-63 |

| 5 | 63-50 |

| 4 | 50-40 |

| Микропорошки | |

| М40 | 40-28 |

| М28 | 28-20 |

| М20 | 20-14 |

| М14 | 14-10 |

| М10 | 10-7 |

| М7 | 7-5 |

| М5 | 5-3 |

Виды шлифовальных кругов

Шлифовальные круги различают по следующим признакам:

- форме;

- размеру;

- виду абразивного материала;

- величине зернистости;

- твердости.

Рассмотрим наиболее распространенные классификации.

Материал круга

Круг состоит из абразивного и связующего материала. В качестве абразива используют минералы естественного или искусственного происхождения.

- алмаз естественный (А);

- алмаз искусственный (АСО, АСП, АСВ);

- электрокорунд (Э);

- монокорунд (М);

- карбид кремния черный (КЧ);

- карбид кремния зеленый (КЗ);

- эльбор. кубический нитрид бора (КНБ).

Диск для зачистки металла болгаркой. ШОК!!! Эффект. БОМБА!Коралловый диск

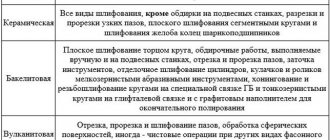

Связывающий материал должен удерживать зерна, не влияя на их абразивные свойства. Наибольшее распространение получили неорганические. керамические и органические. бакелитовые и вулканитовая.

Керамические связующие материалы (К). полевой шпат, огнеупорную глину, тальк используют в кругах для шлифования.

Бакелитовые (Б). искусственные смолы применяют для связи абразивных элементах в кругах, предназначены для шлифования закаленной стали, прорезания узких пазов, заточки, доводки. Бакелитовый связующий материал применяют и в зачистном круге для дрели по металлу.

Вулканические материалы (В) входят в состав плоских кругов, отрезных дисков.

Лучшие шлифовальные диски на липучке

Makita P-43533 на липучке от знаменитой японской фирмы позволяет производить быструю смену дисков в процессе работы.

- Пользователи отмечают качественную липучку, которая надежно крепит диск.

- Высокая плотность абразивного покрытия позволяет длительное время использовать круг, а отверстия в диске быстро отводят пыль от шлифуемого покрытия.

Немецкий бренд электроинструмента предлагает Hammer 214-012 с прочной тканевой основой.

- Диск отличается высокими характеристиками гибкости и износостойкости.

- Водоотталкивающее покрытие сохраняет круг от размокания.

- Зернистость покрытия – P400, искусственная смола надежно связывает абразивный материал.

- Зерна из алюминия способны к самозатачиванию в процессе работы.

Росомаха 435150, изготовленные в Китае, отличаются высокой производительностью. Зернистость P150. Универсальность и низкая стоимость делают Росомаху одним из лучших брендов шлифовальных кругов на липучке.

Связующие вещества

Абразивные зерна после сортировки по размерам соединяются в единую прочную массу для образования шлифовального круга определенной формы посредством связующего вещества.

Связующие вещества делятся на неорганические и органические. К неорганическим относят керамическую, силикатную и магнезиальную связку, к органическим — бакелитовую и вулканитовую.

Керамическая связка представляет собой огнеупорную глину и полевой шпат. Смесь из связки и абразивного зерна прессуется или отливается. Литые круги более хрупки и пористы, чем прессованные. Различная твердость кругов достигается путем подбора состава связки, а различная пористость — режимами прессования.

Керамическая связка устойчива при высоких температурах, обладает большой химической стойкостью, а потому допускает при шлифовании применение различных охлаждающих и смазывающих жидкостей. На керамической связке изготовляют шлифовальные круги из электрокорунда нормального, электрокорунда белого, карбида кремния черного и зеленого.

Керамическая связка допускает скорость круга до 50 м/сек. Тонкие круги на керамической связке не могут воспринимать боковых нагрузок.

READ Как Вырезать Стекло По Кругу

Круги абразивные, шлифовальные. Абразивные круги

Силикатная связка состоит из жидкого стекла. Эта связка не дает прочного закрепления зерен в круге, так как жидкое стекло слабо сцепляется с абразивными зернами. Круги на силикатной связке применяются, когда обработка детали ведется без охлаждения и в то же время обрабатываемая поверхность детали не должна перегреваться. При нагреве связка легко освобождает затупившиеся зерна с поверхности круга, при этом вводятся в работу новые острые зерна.

Магнезиальная связка представляет собой каустический магнезит и хлористый магний (цемент Сореля). Применяется для изготовления кругов из наждака и естественного корунда.

Круги на магнезиальной связке неоднородны, быстро и неравномерно изнашиваются, т. е. имеют малую стойкость. Они очень чувствительны к сырости, под действием которой разрушаются, а также к повышенным температурам.

Бакелитовая связка состоит из бакелитовой смолы в виде порошка или бакелитового лака. Это наиболее распространенная из органических связок.

Круги на бакелитовой связке изготовляют из всех абразивных материалов. Они обладают высокой прочностью и упругостью, устойчивы при высоких температурах, но пористость их ниже, чем у кругов на керамической связке.

Круги на бакелитовой связке работают при скоростях 35—70 м/сек. Эта связка позволяет изготовлять круги для отрезных работ толщиной (высотой) до 0,18 мм.

При тяжелых работах, где температура резания достигает более 300°, связка быстро выгорает, а зерна выкрашиваются. Под действием щелочных жидкостей бакелитовая связка частично разрушается, а потому применение охлаждающих жидкостей с м соды более 1,5% не рекомендуется.

Вулканитовая связка представляет в своей основе каучук. Для изготовления кругов абразивный материал смешивают с каучуком, а также серой и другими компонентами в малых количествах. В специальных формах под прессом производят вулканизацию абразивной смеси, при этом каучук становится твердым и эластичным. При температуре выше 150° каучук размягчается и начинает выгорать.

Вулканитовые круги прочны и эластичны, что позволяет использовать их для прорезных и отрезных работ. Они обладают хорошей полирующей способностью и допускают работу со щелочными охлаждающими жидкостями. При шлифовании высокоуглеродистых сталей во избежание прижогов и трещин применяют круги на бакелитовой и вулканитовой связках. Круги на вулканитовой связке более упруги, чем на бакелитовой, но их пористость меньше.

В настоящее время абразивные заводы освоили выпуск кругов с тканевыми прокладками. Абразивный порошок смешивается с бакелитовой смолой и помещается в пресс-форму между слоями ткани. При сжатии пресс-формы и нагреве получают монолитные абразивные круги, упрочненные прокладками. Такие круги обладают большой прочностью и позволяют работать со скоростью 70 м/сек.

Природные и искусственные абразивы

Лучшим среди природных абразивов считается алмаз, добыча которого ведется в россыпных и коренных месторождениях. Для резки и шлифовки применяются черные алмазы или карбонадо, а также радиально-лучистые алмазы, именуемые «борт». Следует отметить, что на мировом рынке абразивов под наименованием борт обычно реализуются обычные алмазы, негодные к огранке.

Корунд, представляющий собой кристаллизованный оксид алюминия, чаще всего добывается в россыпных месторождениях. После измельчения корундовой руды, ее обогащения, очистки и сортировки, полученное абразивное зерно используется для шлифовки в виде порошка, фракционного зерна для шлифовальных кругов, шкурок и брусков.

Прочие абразивы природного происхождения в современной промышленности не используются, поскольку обладают более низкой механической прочностью и режущими свойствами, чем искусственные абразивные материалы.

Циркониевый корунд (циркон корунд) получают путем расплава при 1900оС смеси двуокиси циркония и окиси алюминия. В ходе производства смесь плавится в электродуговых печах, затем их наклоняют, подвергая поток расплава быстрому охлаждению – образуются микрокристаллы размером не более 50 мкм. Благодаря значительной вязкости, плотности и твердости, циркониевый корунд широко используется для шлифовки изделий из нержавеющей стали в составе различных абразивных инструментов.

Карбид кремния кристаллизуется при температуре свыше 2000оС в электропечи, исходная смесь содержит нефтепродукты и кварцевый песок. Твердые кристаллы зерен карбида кремния обладают высокими режущими способностями, применяются в работах над стеклом, титаном, чугуном и полимерами.

Оксид алюминия или электрокорунд производится из бокситовых глин с содержанием Al203 не ниже 60%. Электрокорундом зерна оксида алюминия называются из-за технологии выпуска – плавления в электродуговых печах при температуре нагрева более 2000оС. Кристаллизация происходит на поверхности расплава при его охлаждении, содержание оксида алюминия в зерне – свыше 94%. Электрокорунд может быть нескольких разновидностей, между собой отличающихся по процентному содержанию оксида алюминия и степени твердости. Зерна этого искусственного абразива используются при создании шлифовальных и отрезных кругов, прочих шлифовальных инструментов.

Керамический электрокорунд или керамокорунд, по сравнению с другими типами искусственных абразивов, обладает наивысшими характеристиками в области резки, кроме того, он способен самозатачиваться, что увеличивает срок эксплуатации дисков, содержащих его зерна. Микрокристаллы керамокорунда содержат в своей структуре изломы, которые образуют новые режущие поверхности в процессе резки и шлифовки.

Зернистость абразивных материалов

В шлифовальном круге, бруске или порошке используются абразивные зерна определенного размера, чтобы снимаемые ими стружки были бы одинаковыми. Для снятия большой стружки применяют шлифовальные круги с крупными зернами, для удаления небольшой стружки — с зернами помельче.

При подготовке абразивного материала для инструмента большие куски абразивного материала размельчаются в дробилках до получения зерен требуемых размеров. После дробления зерна очищаются от посторонних примесей, проходят химическую и термическую обработку.

Зернистость абразивных материалов (размер зерен) определяется размерами сторон ячеек двух последовательных сит, через которые производится просев или анализ отобранного абразивного зерна (порошка).

По крупности зерна различают следующие номера: 200; 160; 125; 100; 80; 63; 50; 40; 32; 25; 20; 16; 12; 10; 8; 6; 5; 4; 3; М40; М28; М20; М14; М10; М7; М5.

Зернистость абразивных материалов по ГОСТ 3647—59 задается длиной стороны сетки в сотых долях миллиметра (по старому ГОСТ размеры определялись количеством проволочек сита на длине в один дюйм).

Перевод обозначений зернистости из метрической в дюймовую систему и наоборот приводится в табл. 6.

Большие размеры зерен, указанные в таблице, соответствуют тому размеру отверстий сита, сквозь которые они проходят, а меньшие размеры — тому, при котором зерна задерживаются.

READ Замена акб шуруповерта на Li-ion аккумуляторы

Абразивные материалы по величине зерен разделяются на 3 группы со следующими номерами зернистости:

- 1) шлифзерно — 200; 160; 125; 100; 80; 63; 50; 40; 32; 25; 20; 16;

- 2) шлифпорошки — 12; 10; 8; 6; 5; 4; 3;

- 3) микропорошки — М40; М28; М20; М14; М10; М7; М5.

Микропорошки обозначаются буквой М и числом, показывающим наибольший размер зерна в микронах.

Размер зерен микропорошков определяется измерением через микроскоп наибольшей ширины площади зерна, которую видно в поле зрения микроскопа. Размеры зерен в шлифпорошках и 3 измеряются комбинированным методом,

Т. е. зерна крупнее 40 мк определяются размерами сторон сита, а более мелкие — линейным измерением зерен под микроскопом.

Выбор круга по зернистости производится в зависимости от вида шлифования, величины съема шлифуемого материала, требуемой чистоты поверхности и точности обработки. Круги с крупным зерном увеличивают съем металла при шлифовании, повышают производительность труда, но при этом на поверхности детали оставляют значительные риски; потому их применяют на обдирочных работах.

Мелкозернистые круги применяют при чистовых и отделочных работах. В табл. 7 даны рекомендации по выбору зернистости абразивного материала.

Обозначение Наименование. Группа твердости

Цифры 1, 2, 3 справа от буквенных обозначений характеризуют степень твердости инструмента в порядке ее возрастания.

На керамической и бакелитовой связке выпускаются инструменты всех твердостей, а на вулканитовой — только СМ1; СМ2; С1; С2; СТ1; СТ2; СТ3; Tl; T2.

Для обработки твердых материалов применяются более мягкие круги, для мягких материалов — более твердые.

Твердость шлифовальных кругов определяется тремя методами:

- 1) пескоструйным

- 2) вдавливанием шарика

- 3) высверливанием лунки

Пескоструйный метод состоит в том, что на поверхность испытываемого круга под давлением направляется струя кварцевого песка, который оставляет на поверхности лунки. По глубине лунок судят о твердости круга. Этот метод применяют для определения твердости кругов на керамической и бакелитовой связке зернистостью от 0 до 100 по дюймовой системе (от 200 до 12 в сотых долях миллиметра).

Метод вдавливанием шарика состоит в том, что в поверхность круга под определенной нагрузкой вдавливается закаленный шарик. В мягком круге он оставляет более глубокую лунку, чем в твердом. По глубине лунки судят о твердости кругов. Этот метод применяется для кругов на бакелитовой и вулканитовой связке зернистостью от 00 по дюймовой системе до М14 (от 12 в сотых долях миллиметра-до М14).

Метод высверливания лунки состоит в том, что специальным сверлом производят сверление лунки определенной глубины при постоянном давлении на сверло. По количеству оборотов сверла судят о твердости круга.

Этот метод применяют для кругов на вулканитовой связке зернистостью от 4 до 20 в дюймовой системе (от 80 до 10 в сотых долях миллиметра).

Работа абразивного круга

Работу шлифовального круга можно сравнить с работой фрезы. Абразивные зерна шлифовального круга так же, как и зубья фрезы, периодически вступают в соприкосновение с обрабатываемой поверхностью детали и снимают стружку (рис.52).

Каждое абразивное зерно представляет собой резец. Количество таких резцов зависит от величины зерен, находящихся в круге, диаметра и ширины круга. Количество абразивных зерен в круге исчисляется десятками тысяч для кругов малых диаметров и сотнями тысяч для кругов большого диаметра и высоты. Так, круг диаметром 400 мм, высотой 40 мм и зернистостью 50 имеет не менее 200 тысяч режущих зерен, расположенных на периферии круга.

Элементы стружки, снимаемые абразивными зернами, имеют неодинаковую форму, так как сами зерна отличаются по форме и расположению относительно обрабатываемой поверхности.

Стружка имеет очень малые размеры. Под микроскопом видно ее сходство со стружкой, получаемой при токарных, фрезерных и строгальных работах. Это свидетельствует о том, что резание абразивными инструментами подчиняется тем же законам, что и резание стальными и твердосплавными лезвийными инструментами. В процессе шлифования абразивные зерна своими острыми кромками врезаются в обрабатываемую поверхность и, преодолев силы сцепления между частицами материала, отделяют стружку.

READ Как Работает Орбитальная Шлифовальная Машинка

Шлифование в отличие от фрезерования имеет свои особенности. Так, зерна круга в отличие от зуба фрезы имеют неправильную округленную в вершинах геометрическую форму и произвольно расположены в круге. Это вызывает непостоянное значение переднего угла, который, как правило, является отрицательным (тупым). Процесс шлифования состоит из суммарного массового очень тонкого резания отдельными зернами-резцами материала детали. Процесс снятия стружки отдельным зерном происходит за очень короткий промежуток времени (0,0001. 0,00005 сек.), т. е. практически мгновенно, но благодаря большому количеству зерен процесс стружкообразования протекает для всего круга непрерывно.

В процессе шлифования затупившиеся зерна могут выкрашиваться за счет увеличивающейся нагрузки на затупившееся абразивное зерно. При этом обнажаются новые острые зерна. Таким образом, в отличие от фрезы круги могут самозатачиваться.

Размер абразивных дисков

Маркировка абразивных кругов по размеру пишется так: DхТхН (где D – наружный диаметр, Т – высота, Н является диаметром отверстия). Параметр D может достигать максимального размера в 1100 мм, значение Н может быть до 305 мм, а параметр Т варьируется от 0,18 мм до 250 мм.

Типы эльборовых и алмазных дисков подробнее описаны в ГОСТе 24747-90. Маркировка формы подобных шлифкругов состоит из трех или четырех символов, обозначающих форму сечения корпуса и слоя, его расположения на круге, а также предоставляют информацию о конструктивных особенностях корпуса.

Например, 150x16x32 – размер абразивного круга 25А электрокорунда белого.

Памятка при выборе абразивных кругов:

- При выборе диаметра круга следует учесть число оборотов шпинделя и возможность обеспечить оптимальную скорость.

- Чем больше диаметр, тем меньше удельный износ круга. На рабочей поверхности небольших кругов расположено меньшее количество зерен. Так, в работе они изнашиваются неравномерно.

- При выборе алмазного круга следует учитывать ширину алмазоносного слоя. При неправильном использовании на поверхности круга могут появиться уступы.

Это интересно: Холодная штамповка металла: технология, виды, оборудование

Структура шлифовальных кругов.

Структура круга. При изготовлении кругов и других абразивных инструментов между отдельными частицами абразива и связкой образуются пустоты. поры. Внутреннее строение, т. е. количественное соотношение и взаимное расположение зерен, связки и пор называют. Важнейшей характеристикой структуры круга является объем зерен в абразивном инструменте.

Порами называют маленькие пустоты в круге, в которых размещается стружка, образующаяся при шлифовании. Стружка должна выпадать из пор при выходе круга из соприкосновения с обрабатываемой деталью. Если стружка задержится в порах, то при соприкосновении с обрабатываемой поверхностью стружка нагреется, расплавится и плотно закроет все поры, в результате режущая способность круга снизится.

а. закрытая, б. открытая, в. высокопористая

На рис. 4 схематично показаны шлифовальные круги одной и той же зернистости, изготовленные на одной и той же связке, но имеющие разную структуру. Чем плотнее структура, тем больше приходится зерен на единицу поверхности и меньше связки и пор. В открытой структуре количество пор в круге больше и абразивные зерна располагаются дальше друг от друга.

Изготовляются структурные круги, т. е. круги с заранее заданной структурой.

Структура кругов обозначается номерами. Шкала структуры кругов состоит из 12 номеров. Каждый номер характеризуется соотношением объемов и взаимным расположением зерен, связки и пор в круге.

Структуре круга 5 твердостью СМ1 соответствует объем зерен, составляющий 52%, объем связки 9% и объем пор 39%.

Структура круга 6 той же твердости характеризуется следующими объемами: зерен. 50%, связки-11%, пор.39%.

Объем зерен у структуры 1-60%, у структуры 12-38%. Уменьшение объема зерен у каждой последующей структуры происходит на 2%.

В настоящее время применяются высокопористые шлифовальные круги, имеющие структуры 13-18. У этих кругов количество пор, их размеры больше, чем у обычных кругов. Поверхность таких кругов напоминает губчатое тело. Они значительно меньше по плотности, чем структурные круги. Высокопористый круг меньше засаливается и, кроме того, большие поры позволяют воздушному потоку, образующемуся при шлифовании, охлаждать режущие зерна и тем самым улучшать режущую способность круга. Такими кругами можно обрабатывать закаленные и незакаленные стали, мягкие вязкие материалы. медь, латунь, пластмассы, кожу и т. д. Зернистость высокопористых кругов должна быть на 1. 2 номера меньше, чем у обычных. Например, обычный круг имеет зернистость 40, а высокопористый должен иметь зернистость 25 или 16.

При выборе структуры круга нужно руководствоваться следующими соображениями.

Круги плотной структуры. 2, 3, 4 предназначаются для обработки твердых материалов, для чистовых и доводочных работ, обеспечивающих получение малой шероховатости.

Круги средней структуры. 6, 7, 8 предназначаются для обработки металлов с высоким сопротивлением разрыву.

Круги открытой структуры. 10, 11, 12 предназначаются для обработки вязких металлов с низким сопротивлением разрыву. При этом шлифованная поверхность получается шероховатой, но обеспечиваются лучший отвод стружки и лучшие условия охлаждения. Круг изнашивается значительно.

Sources:

https://stanki-katalog.ru/st_112.htm https://delta-grup.ru/bibliot/39/9.htm

Содержание

- 1 Описание

- 2 Назначение

- 3 Классификация 3.1 Особенности

Пригодность абразивных материалов зависит от физических и кристаллографических свойств. Особенно важное значение имеет их способность при истирании разламываться на остроугольные частицы. У алмаза это свойство максимальное. Выбор абразивного материала зависит от физических свойств обрабатываемого и обрабатывающего материала, а также от стадии обработки (грубая обдирка, шлифовка и полировка), причём твёрдость абразивного материала должна быть выше твёрдости обрабатываемого (за исключением алмаза, который обрабатывается алмазом).

В промышленности шлифовальные круги используются для шлифовки дерева (подготовки под грунт, лак), промежуточной шлифовки грунта, лака, краски (снятие ворса). Для применения в промышленности шлифовальные круги должны быть закреплены или конструктивно выполнены в виде различных инструментов и составов и используются для подготовки поверхности (деревянной, пластиковой, металлической) к дальнейшей обработки (покраске, шпатлеванию, полировке). Шлифовальные круги применяются для плоского шлифования, как ручного, так и автоматического, при помощи специальных абразивных инструментов. Шлифовальные круги предназначенные для ручной обработки поверхности, имеют различную форму(квадратную, круглую) и преимущественно используются в столярных и авто производствах и мастерских.

Шлифовальные круги делятся по твердости (сверхтвёрдые, твёрдые, мягкие); — химическому составу; — по величине шлифовального зерна (крупные или грубые, средние, тонкие, особо тонкие); — по типу абразивных инструментов.