Абразивной называют обработку металла, в процессе которой происходит его резка, и образуются мелкие опилки. Такой способ обработки имеет несколько разновидностей: полирование, шлифование, притирка и хонингование. Данный способ обработки применяется для удаления различных дефектов металла с его поверхности, таких как вмятины, трещины, сколы, наплывы и другие. Обработка осуществляется при помощи различных инструментов, каждый из которых применяется в зависимости от необходимого результата и состояния изделия из металла.

Что такое абразивные материалы

Абразивы

— это материалы, отличающиеся твердостью, превосходящей прочие типы материалов (даже металлы). Это твердые мелкие частицы, применяемые в свободном либо связанном виде (например, в виде какой-либо формы, зафиксированные на поверхности и пр.).

Абразивы предназначены для механической обработки различных материалов, снимания с них тончайшего слоя острыми выступами своих частиц. По сути, абразивными свойствами располагает любая твердая структура по отношению к менее твердой. Однако в промышленных масштабах используются лишь конкретные виды абразивных материалов.

Абразивная обработка материалов

Из абразивов изготавливаются специальные абразивные инструменты. У них, в отличие от лезвийных (металлических), нет сплошной кромки реза. Данную функцию выполняет цельная зернистая структура, резцом в ней является каждое из зерен. Эти абразивные частицы скреплены друг с другом связующим веществом или же объединены в какое-то изделие (это может быть круг, камень, шлифовальная шкурка, щетка), совокупно воздействуют на рабочую поверхность своими режущими краями, снимая ими тончайшую стружку (данный слой может составлять всего несколько микрон).

Абразивные материалы востребованы для разных типов обработки:

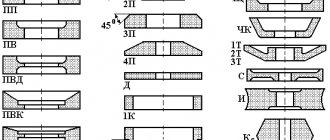

- шлифование – бывает круглое, плоское, кругами, лентой, а также бывает предварительное и чистовое;

- притирка;

- гидроабразивная обработка;

- ультразвуковая;

- пескоструйная;

- полирование (бывает предварительное, зеркальное);

- хонингование (это отделочная обработка внутренних цилиндрических деталей, например автомобильных цилиндров);

- суперфиниширование (предполагает минимальный съем материала);

- галтовка (это очистка мелких деталей от окалины, коррозии, заусенцев и пр.);

- прорезка, отрезка;

- заточка.

Особенности процесса полирования

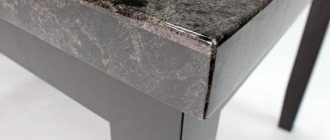

Полирование считается заключительным этапом механической обработки деталей. С его помощью можно добиться зеркального металлического блеска. Этапы проведения работ:

- В первую очередь заготовка обрабатывается с помощью шлифовальных станков с крупным абразивом.

- Следующим этапом является уменьшение зернистости. При этом требуется учитывать конечные габариты детали, чтобы не снять лишний слой. Уменьшение количества зёрен на наждачной поверхности может оставить царапины на металлической поверхности. Из-за этого требуется проверять абразивные инструменты.

- Чтобы добиться металлического блеска, требуется использовать пасту ГОИ. Она на 60% состоит из абразивных частиц.

При шлифовании и полировке важно выбирать высокий показатель стойкости инструмента к механическим воздействиям.

При заточке ножей сделать качественную режущую кромку можно с помощью брусков разной зернистости и пасты ГОИ. При этом у пасты есть несколько разновидностей, которые отличаются размером острых частиц.

Абразивная обработка металлов применяется в различных сферах промышленности. Чтобы выполнить этот процесс, требуется правильно подобрать оборудование и абразивный материал.

Виды абразивных материалов

Абразивные материалы отличаются по разным параметрам. Так, они классифицируются по твердости (бывают мягкие, твердые, сверхтвердые), своему химическому составу, размеру зерна (могут быть крупные, средние, тонкие, особо тонкие).

По своему происхождению выделяют абразивы трех типов.

1. Природного (или естественного) происхождения. Это песок, гранат, цирконий и пр.

2. Искусственного (или синтетического, производственного) происхождения. Данные материалы изготавливаются специально для абразивной обработки. Наиболее распространенными являются искусственный алмаз, карбид кремния, бора, электрокорунд, кубический нитрит бора.

3. Абразивы из побочных продуктов производства: с/х остатки, шлаки от выплавки металлов (например, никельшлак), от работы электростанционных котельных. Данные материалы доступны, имеют разнообразные размеры частиц, низкую стоимость.

Естественные абразивные материалы

Рассмотрим некоторые из природных абразивов.

Алмаз является наиболее твердым из природных материалов, состоящим из чистого углерода. В природе он встречается, как правило, в виде россыпи кристаллов. Алмазы бывают ювелирные и технические (именно они применяются в качестве абразивов).

Гранат

— это минерал, состоящий из алюмосиликатов извести, магнезии и других примесей. Он может быть окрашен в разные цвета, за исключением синего. Используется в измельченном виде: частицы наносятся на шкурки для шлифования.

Корунд

состоит из кристаллической окиси алюминия с примесями, отличается окраской от синеватой до коричневой. При этом твердость материала снижается с повышением содержания в нем окиси железа.

Наждак

— смесь корундовых зерен с магнезитом и прочими минералами.

Кварц

представляет собой оксид кремния кристаллической формы. Разновидностью кварца является кремень: он состоит их кремнезема, в природе встречается в виде массивных горных пород.

Пемза

— это пористая структура вулканического происхождения, состоит из кремнезема и глинозема.

Мел

— карбонат кальция, с помощью которого возможны тонкие виды обработки (полирование, притирка).

Виды применяемого абразива

Струйная обработка предлагает различные возможности применения в зависимости от применяемого абразива.

Быстроизнашивающиеся абразивные материалы в этой статье мы упоминать не будем. Для информации можем напомнить, что песок является абразивом одноразового использования, так как более 60% зёрен песка превращается в пыль уже при первом контакте с обрабатываемой поверхностью и как следствие он теряет свойства абразива. Шлак, получаемый в производстве меди, имеет 2-3 кратное использование после отделения пылевидной фракции.

Из-за выделения такого большого количества пыли эти абразивы не имеют будущего. И, несмотря на низкую первоначальную стоимость, стоимость их использования в производстве достаточно высокая.

Предлагаемые на рынке ископаемые абразивы, например, гарнет, обладают хорошими чистящими свойствами и довольно большой стойкостью (5-6 кратное использование) при небольшом пылевыделении, однако цена их достаточно высока, что в конечном результате приводит к высокой удельной стоимости очистки поверхности. Поэтому не следует ориентироваться на широкое применение этого импортного абразива.

Hаилучшим решением является использование стальной дроби, которая не только легко отделяется от пылевидной фракции, но и даёт возможность применения простых технических решений в конструкции оборудования. Корунд несколько дороже, но его применение обусловлено технологией обработки (алюминий, цинк, нержавеющая сталь).

В дальнейшем мы будем рассматривать: — абразивы для очистки поверхности перед окраской; — корунд твёрдостью 12 по 15-бальной шкале Mohsa; — дробь стальную колотую(grit), дробь стальную шаровидную (shot); — абразивные материалы должны использоваться в замкнутом обращении; — абразивные материалы специального применения: — стеклянные шарики, пластмассовые абразивы, фруктовые косточки и другие нетипичные материалы.

Абразивные материалы из второй группы применяются для специальных целей, например, снятие старых плёнок и других загрязнений без отрицательного воздействия на подложку (в случае тонкого металлического листа), придания поверхности особенного вида, снятия поверхностных напряжений и т. п. Надо отметить, что круглая стальная дробь, применяется в основном в дробеметних камерах, работающих по принципу выброса шариков в сторону обрабатываемой поверхности лопатками рабочего колеса.

Выбирая тип оборудования для очистки поверхности с помощью сжатого воздуха, мы должны учитывать характер обрабатываемой поверхности: — если необходимо чистить поверхность из углеродистой стали, выбор простой – нужно оборудование с применением стальной дроби. Если будут обрабатываться поверхности из алюминия, цинка, нержавеющей стали, надо рассматривать возможность применения корунда. Если будут обрабатываться одновременно поверхности, состоящие из углеродистой стали и алюминия, цинка, нержавеющей стали, то необходимо учитывать какой металл преобладает и тогда принимать решения о применении того или другого абразивного материала: — если преобладает поверхность из алюминия, цинка или нержавеющей стали, целесообразно использовать только корунд; — если преобладают поверхности из углеродистой стали, нужно рассмотреть вопрос об оборудовании, работающем попеременно со стальной дробью и корундом или же отказаться от очистки поверхностей из алюминия, цинка и нержавеющей стали, особенно, если их количество незначительно.

Принимая решения о приобретении оборудования для обработки корундом, необходимо учитывать, что оно несколько дороже за стандартное (системы сепарации и фильтрации) и стойкость абразивного материала меньше.

Компрессор

Компрессор не является составным узлом устройства для струйной обработки, но его технические параметры оказывают значительное влияние на качество и производительность очистки. Рассмотрим 3 основных параметра компрессора: — производительность по сжатому воздуху; — номинальное давление; — качество сжатого воздуха

Производительность компрессора является его главным параметром, который определяет производительность по очистке. Например, компрессоры мощностью 0,75 кВт и 75 кВт развивают одинаковое давление сжатого воздуха 7 бар, но при этом первый имеет производительность 0,11 – 0,12 м3/мин, а второй 11,3 – 12,7 м3/мин. И только второй обеспечит необходимые условия для струйной очистки. Пример: При давлении 7 бар через сопло 9,5мм за одну минуту проходит 5,3 м3 сжатого воздуха. Если производительность компрессора составляет только 4,2 м3/мин, то в сопле никогда не получим давления в 7 бар, а только около 4, 9 бар. Снижение рабочего давления на 0, 07 бар приводит к снижению качества очистки на 1%. В нашем случае потеря производительности очистки составит около 45%. Рабочее давление при очистке стальной дробью должно находиться в границах 6,3 – 7 бар. Применение давление более 7 бар нецелесообразно, так как приводит к быстрому дроблению абразивного материала без видимого увеличения производительности очистки.

При обработке корундом давление сжатого воздуха не должно превышать 5 бар. Качество сжатого воздуха определяется содержанием в нём воды и масла. Очистка от влаги обеспечивается специальным устройством – влагоотделителем. Количество масла содержащегося в сжатом воздухе, зависит от типа компрессора и его технического состояния. Современные компрессоры обеспечивают подачу сжатого воздуха без масла.

Качество сжатого воздуха, особенно важно при замкнутом обращении металлического абразивного материала. Присутствие масла в сжатом воздухе ведёт к загрязнению абразива материала и переносу масла на очищаемую поверхность. Вода может привести к увлажнению абразивного материала, сбоям в работе клапанов подачи абразива, а зимой приведёт смерзанию абразива и выходу из строя оборудования.

Эксплуатационные параметры работы оборудования

Они зависят от технического решения конструкции. К основным параметрам следует отнести: — удобство эксплуатации; — эффективность работы вентиляции и степени очистки удаляемого воздуха; — текущие потери абразива в рабочем цикле; — эффективность очистки от загрязнения; — мощность в кВт; — эксплуатационные затраты; — разовая стоимость очистки оборудования.

Под удобством эксплуатации следует подразумевать действительное время работы оборудования относительно календарного, это определяется работоспособностью оборудования, возвратом абразивного материала в работу, необходимыми перерывами для технического обслуживания, ремонтными работами, а также аварийностью в работе.

Под текущими потерями абразивного материала следует понимать застойные зоны в системе его транспортировки, где абразив залегает и требует периодического удаления вручную. Это явление часто наблюдается в системе механической подачи абразивного материала.

Эффективность очистки влияет на количество дроби удаляемой из рабочей зоны во время отделения загрязнении, (это касается, как правило, мелких фракций) и важным является тот факт, имеется ли возможность регулирования характеристик сепаратора.

Установленная мощность влияет на стоимость очистки. Эффективность вентиляции рабочей зоны камеры, влияет на условия работы операторов и их производительность, а значит и на стоимость абразивной очистки. В стоимости обработки поверхности сосредоточены все затраты на эксплуатацию оборудования, включая амортизационные отчисления.

Искусственные абразивы

Впервые искусственный абразив карборунд синтезировал в 1891 г. ученый-изобретатель Эдвард Ачесон (США). Сегодня же абразивов производственного происхождения очень много, они применяются шире, чем природные. Рассмотрим особенности самых распространенных из них.

Электрокорунд получают посредством восстановительной плавки из боксита в электропечах. Цвет абразива варьируется от серого до красно-бурого. Из материала производят жесткий абразивный инструмент.

Карбид кремния получается с помощью восстановления кремниевой кислоты углеродом. Материал обладает повышенной хрупкостью, применяется в порошковом виде либо как инструмент для обработки стекла, фарфора и прочих хрупких структур.

Карбид бора

— наиболее твердый синтетический абразив, используется как паста для шлифовки очень твердых поверхностей.

Виды абразивов

Чтобы эффективно счищать слой ржавчины или неровную текстуру с поверхности металла, требуется использовать специальные абразивы. Они бывают природными и искусственными. Такие материалы обладают зернистой структурой. Фракция может быть разной. Её выбирают в зависимости от типа обработки. Если нужно счистить толстый слой ржавчины, применяется абразив с большими зернами, если это финишная обработка — с мелкими.

Выделяются два типа абразивных инструментов:

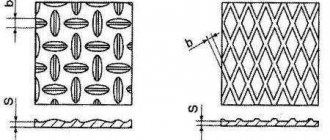

- Мягкие — материал, зёрна которого наклеиваются на бумагу.

- Твёрдые — представляют собой шлифовальные круги, бруски, мусаты.

Разновидности абразивных материалов в зависимости от их характеристик:

- Электрокорунд циркониевый. Применяется при шлифовании заготовок из стали. Представляет собой кристаллы мелкой фракции.

- Электрокорунд нормальный. Используется для шлифовки чугуна, алюминия, никеля, бронзы и высокопрочной стали. Выдерживает высокие температуры, обладает повышенной прочностью при интенсивных нагрузках.

- Электрокорунд белый. Абразив с высоким показателем твердости. Структура однородная. Зерна имеют острые кромки, которые самозатачиваются при обработке металлических поверхностей.

- Электрокорунд хромтитанистый. Применяется для грубой обработки металлов. Обладает высокими показателями прочности и твердости.

- Карбид кремния зеленый. Абразивный материал, обладающий высоким показателем прочности. Однако одновременно с этим частицы хрупкие.

- Карбид кремния чёрный. Используется для шлифовки драгоценных камней, мрамора, стекла, чугуна, графита и бронзы.

Перед выбором абразива требуется учитывать его особенности, вид обрабатываемого металла и фракцию зёрен.

Абразивные жидкости

Процент содержания твердых частиц в разных абразивных продуктах может значительно различаться. Иногда они включаются в жидкую среду — в этом случае речь идет об абразивной жидкости. Примерами являются чистящие жидкие средства (средства бытовой химии), краски с содержанием кварцевого песка, песочные суспензии, каустизационный шлам, продукты пищевого производства (сахарные суспензии, шоколадные пасты с кусочками орехов), косметологии (скрабы, абразивные зубные пасты) и пр. Конечно, не все они применяются для обработки поверхностей. Тем не менее данные среды обладают абразивными свойствами, что нужно учитывать при подборе оборудования, которое с ними работает.

Подробнее про перекачку абразивных жидкостей

можно почитать тут:

https://www.arkronix.ru/fluid-types/abrazivnye-zhidkosti/

Свойства абразивных материалов

Абразивы имеют ряд важных характеристик, или свойств. Так, важным их параметром является твердость. Ее определяют сопротивлением материала, поверхность которого подвергается шлифованию. Так, самым твердым абразивным материалом по шкале Мооса (она названа в честь немецкого ученого-минеролога) в является алмаз (10 баллов), карбид бора имеет соответственно 9,5 балла, корунд, карбид кремния и электрокорунд — 9, кварц — 8, гипс — 2, тальк — 1 балл.

Другие свойства абразивов — это прочность, хрупкость, зернистость (это размер и форма шлифовального зерна). Так, форма зерен может быть изометрической (у них высота, ширина, толщина примерно одинаковы), мечевидной, пластинчатой — этот показатель зависит от природы абразивного материала и степени измельчения изначального зерна.

Абразивная способность данных веществ (то есть их эксплуатационные качества) определяется массой удаляемого при шлифовании слоя материала.

Абразивы имеют свойство самозатачиваемости: они сохраняют работоспособность благодаря образованию новых выступов, режущих кромок у зерен в ходе обработки.

Основные технологии абразивной обработки металлов

Под абразивной обработкой подразумевается физическое воздействие твердых частиц рабочего органа инструмента на заготовку. Простейшим примером абразивной обработки может послужить заточка ножа на корундовом бруске. Основными развитыми направлениями этого типа обработки металла является резка и шлифовка. Причем самые высоколегированные металлы легко поддаются воздействию абразивных материалов. Для достижения требуемой точности и качества обработки поверхностей применяется несколько технологий абразивной обработки металлов.

Резка

Одной из самых распространенных является резка, примером как это реализовано может послужить обычная угловая шлифовальная машина (Болгарка), резка металла абразивными дисками повсеместно применяется в современной промышленности. Основное преимущество резки металла абразивными материалами это достаточно высокая точность и скорость, к минусу можно отнести сильный нагрев металла в зоне разреза, так- же возможно изменение свойств самого метала. Основные технологии абразивной обработки металлов Гидроабразивная резка

Но существуют и своего рода уникальные системы абразивной резки такие как гидроабразивная резка. Из названия понятно, что в процессе так- же участвует жидкость — вода, она нужна для передачи энергии и нужного ускорения абразивным частицам, которые непосредственно режут металл. Плюс ко всему вода является охладителем обрабатываемого материала, именно поэтому заготовка обрабатываемая таким способом не подвергается воздействию высоких температур, деформирующих деталь.

Абразивная шлифовка

Также очень распространённой является абразивная шлифовка — воздействие на поверхностный слой металла для придания ему необходимой ровности и гладкости. Для этого типа обработки, как и для резки, применяются в основном абразивные шлифовальные диски, отличающиеся от отрезных большей толщиной, так как для шлифовки используется сама плоскость диска.

Пескоструйная обработка

Но как быть с поверхностями, не имеющими ровных плоскостей? Именно для этого существует так называемая Пескоструйная обработка. Принцип её достаточно прост, В мощный поток воздуха подаются абразивные частицы, которые ударяясь о поверхность обрабатываемой детали, оставляют микро царапины. Качество поверхности, при таком способе обработки зависит от размеров частиц и типа абразивного материала.

Магнитно абразивная обработка металлов

Для многих экзотичной покажется Магнитно абразивная обработка металлов. Суть её заключается в движении обрабатываемой заготовки в массе абразивных частиц, удерживаемых магнитным полем. С помощью изменения интенсивности магнитного поля можно регулировать режим обработки на всех этапах.

Сегодня современной промышленности невозможно обойтись без применения абразивных материалов и методов обработки. С развитием технического прогресса абразивная обработка находит всё большее применение в разных отраслях. И по сей день создаются новые способы обработки, для внедрения их и в технологические процессы, ранее в которых абразив был, не применим. Это связано с простотой применения технологий абразивной обработки и доступностью расходных материалов. Современные абразивы способны хорошо работать не только с металлами, но и с другими твёрдыми материалами. А широкий спектр разнообразия самих абразивных материалов позволяет добиться в процессе обработки даже зеркальных поверхностей.

Применение абразивов

Люди издревле использовали абразивы. Например, индейцы майя в IX в. до н. э. украшали зубы драгоценными камнями, отверстия в них они просверливали трубочками, на которые был нанесен истолченный кварц.

Сегодня же сфера применения абразивных материалов очень широка. Например, они незаменимы в металло- и деревообработке, строительстве. Применяются абразивы и в быту. Так, в каждом доме есть наждачная бумага, пемза, пилки для ногтей (они также покрыты очень мелкими полирующими частицами).

#ФОРМА#