Клепка

Клепка — это получение неразъемных соединений при помощи заклепок, применяемых при изготовлении металлических конструкций (фермы, балки, различного рода емкости и рамные конструкции). Заклепка представляет собой цилиндрический стержень из пластичного металла, на одном конце которого выполнена головка, называемая закладной. В процессе выполнения операции клепки на второй стороне стержня, устанавливаемого в отверстия соединяемых заготовок, образуется вторая головка заклепки, которую называют замыкающей. Закладная и замыкающая головки в основном бывают полукруглыми и потайными (рис. 5.14). Необходимость применения пластичного металла для изготовления заклепок связана с тем, что ее головки образуются в результате пластического деформирования стержня заклепки. При выполнении заклепочных соединений заклепки следует выбирать из того же материала, из которого выполнены детали, подлежащие соединению. Это предупреждает появление гальванических пар, приводящих к коррозии в месте соприкосновения заклепки и детали. Процесс клепки состоит из двух этапов — подготовительного и собственно клепки.

Подготовительный процесс клепки включает в себя сверление или пробивку отверстия под заклепку и формирование углубления в нем с помощью зенкования под закладную и замыкающую головки, если это необходимо. Собственно клепка включает в себя установку заклепки в подготовленное отверстие, натяжку склепываемых заготовок, формирование замыкающей головки и зачистку после клепки. В зависимости от характера заклепочного соединения клепка выполняется холодным (без нагрева) и горячим (с предварительным нагревом заклепки до температуры 1000… 1 100°С) способом. На практике горячая клепка применяется в тех случаях, когда используются стальные заклепки диаметром свыше 12 мм.

Pereosnastka.ru

Приемы ручной и механизированной клепки

К

атегория:

Клепка

Приемы ручной и механизированной клепки

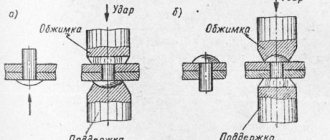

В зависимости от условий образования замыкающей головки различают два метода клепки: прямой и обратный. При свободном подходе к заклепке с обеих сторон применяется прямой (или открытый) метод клепки, при котором удары наносятся со стороны стержня; закладная головка при этом упирается в поддержку (рис. 1,а).

Типы заклепок и заклепочных швов

Наиболее часто при монтажных работах применяются типы заклепок с полукруглой и потайной головкой. В связи с тем что заклепки с потайной головкой недостаточно прочно соединяют детали в месте клепки, их применение ограничено. Такой тип заклепок используются только в тех случаях, когда их головки по условиям эксплуатации конструкции не должны выступать над ее поверхностью. В зависимости от назначения и условий эксплуатации возможно употребление заклепок и с другими формами головок (рис. 5.15).

Выбор размеров заклепок зависит от толщины соединяемых клепкой деталей. Диаметр заклепки должен быть, как правило, равным суммарной толщине соединяемых деталей. Длина стержня заклепки определяется с учетом образования замыкающей головки, усадки стержня в процессе клепки и необходимости заполнения зазора между стержнем заклепки и стенка ни отверстия под нее.

Рассмотрим порядок определения длины стержня заклепок с потайной (см. рис. 5.14, а) и полукруглой (см. рис. 5.14, б) головками. В обоих случаях длина заклепки / определяется, исходя из толщины склепываемых деталей S и длины /0 части стержня заклепки, выступающей из отверстия над поверхностью соединяемых деталей. Длина выступающей части стержня зависит от диаметра заклепки и формы замыкающей головки. Для заклепок с полукруглой головкой 10= (1,2… 1,5)d, для заклепок с потайной головкой 10 = (0,8… ,2)d.

Для обеспечения свободной, но достаточно плотной установки заклепки диаметр отверстия должен быть несколько больше диаметра заклепки:

Диаметр заклепки, мм 2,0 2,3 2,6 3,0 3,5 4,0 5,0 6,0 7,0 8,0

Диаметр сверла, мм:

точная сборка…. 2,1 2,4 2,7 3,1 3,6 4,1 5,2 6,2 7,2 8,2

грубая сборка…. 2,3 2,6 3,1 3,5 4,0 4,5 5,7 6,7 7,7 8,7

В случаях, если невозможно сформировать в соединении замыкающую головку, применяют взрывные заклепки (рис. 5.15, ё). Такая заклепка, заполненная взрывчатым веществом, устанавливается в отверстие соединяемых деталей и осаживается легкими ударами молотка в холодном состоянии. После этого ее нагревают со стороны закладной головки каким-либо нагревательным прибором (например, паяльником), в результате чего происходит взрыв вещества, помещенного в стержне заклепки и его конец расширяется, образуя замыкающую головку.

Для соединения тонких металлических листов и деталей из неметаллических материалов используются трубчатые заклепки (рис. 5.15, ж), замыкающая головка которых образуется развальцовкой.

Место соединения деталей при помощи заклепок называется заклепочным швом. В зависимости от характера соединения и егоназначения заклепочные швы подразделяют на три вида: прочные, плотные и прочноплотные.

Прочный шов применяется в тех случаях, когда необходимо получить соединение повышенной прочности. Как правило, это соединения в различных несущих конструкциях: балки, колонны, подъемные сооружения и другие подобные конструкции.

Плотный шов используется при клепке резервуаров и сосудов для жидкостей, трубных соединений для транспортировки газов и жидкостей под небольшим давлением.

Прочноплотный шов служит для соединения деталей в устройствах и конструкциях, работающих под большим давлением, например в паровых котлах.

По взаимному положению деталей соединения различаются два типа швов: встык и внахлестку (рис. 5.16, а). Соединение деталей встык осуществляется с помощью накладок. В соединении используется одна (рис. 5.16, б) или две (рис. 5.16, в) накладки. Заклепки при любом виде соединения можно располагать в один, два, три и более рядов. В зависимости от количества рядов заклепок в соединении различают одно-, дву- и многорядные заклепочные соединения (рис. 5.17).

Расстояние между заклепками в соединении выбирается в зависимости от типа соединения (однорядное или двурядное). В однорядных швах расстояние между осями заклепок (шаг) должно быть равно трем диаметрам заклепки, а расстояние от края соединяемых деталей до оси заклепок в соединении должно составлять не менее полутора диаметров. При выполнении двухрядных швов это расстояние соответственно должно быть равно четырем диаметрам заклепки и полутора, как и в однорядном соединении. Расстояние между рядами заклепок в таких соединениях должно составлять два диаметра.

Клепка. Технология и особенности

Человечеству давно известна клепка, еще со времен Древней Руси. Среди археологических находок встречаются клепанные инструменты, предметы бытового назначения. Однако на современном этапе развития технологии К. уступает место сварке, которая обеспечивает высокую скорость проведения работ и прочность. Несмотря на это, К. по-прежнему востребована в некоторых конструкциях и изделиях, где не допускается какое-либо высокотемпературное воздействие и, как следствие, структурные преобразования в металле, а также деформации (поводки) связанные с неравномерным нагревом и охлаждением. К. незаменима также в случае, если нужно получить соединение из металла, который не сваривается или относится к трудносвариваемой группе. В заклепочном соединении из разнородных металлов (биметалл) не возникает гальванических процессов, провоцирующих развитие коррозии. Однако и эти преимущества сегодня нивелируются, в связи с появлением новых сплавов, которые при высокой прочности хорошо поддаются сварке плавлением или другим ее видам; а новые поколения клеевых составов способны образовывать швы, по своим мех.свойствам близкие к основному металлу.

Клепкой называется технология получения неразъемного соединения с помощью механического воздействия в холодном или нагретом состоянии на металлозаклепки различной формы и размеров. Соединения, полученные с помощью К., устойчивы к вибрациям и ударным нагрузкам.

Существует несколько способов создания клепанного соединения:

• Заклепки до ø10мм вхолодную заводят в отверстие с зазором 0.1-0.2 мм. • Заклепки от ø8 мм и выше расклепывают в нагретом состоянии с зазором 0,5 -1 мм. В процессе горячей К. ножка заклепки лучше заполняет отверстие соединяемых металлов и при охлаждении они лучше стягиваются. • Длинные заклепки полностью не нагревают, термическому воздействию подлежит только тот ее конец, из которого формируется головка.

К. может выполняться заклепками с потайными головками или выступающими. В первом варианте изделие имеет лучший товарный вид, гладкую однородную плоскость. Если к внешнему виду не предъявляются какие-либо требования и имеет значение только прочность узла, в таком случае, выбирают второй вариант.

Последовательность выполнения К. состоит из нескольких этапов:

• Просверливание или продавливание отверстий и их зенкование под потайную головку; • Установка в отверстиях заклепок, состоящих из головки и стержня; • Образование замыкающей головки при помощи обжимки и поддержки (см. рисунок)

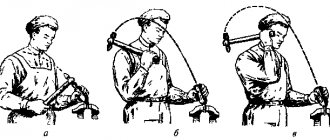

В качестве инструментов может выступать как обыкновенный молот, так и спец.машина – пресс. Соответственно, К. может быть ручной и машинной. Если речь идет о мелкосерийном производстве, может применяться пневмомолот и наковальня; в крупносерийном — используют более серьезный инструментарий, в том числе спецпрессы с ЧПУ, которые имеют высокий КПД и фактически незаменимы при изготовлении фюзеляжей летательных аппаратов.

Есть интересный случай, когда невозможно сформировать замыкающую головку традиционным мех. воздействием. Выход был найден. Заклепка, в стержне которой находится взрывчатое вещество, легкими ударами молота заводится в отверстие в холодном состоянии. Позже соединение нагревается и с помощью небольшого взрыва формируется замыкающая головка. Если нужно склепать тонкие неметаллические листы, целесообразно использовать заклепки с полым стержнем, т.е. трубчатые, тонкую стенку которых легко можно деформировать развальцовкой для формирования замыкающей части.

Клепаные конструкции бывают нескольких видов:

Прочные— используются в несущих сооружениях, таких как балки, колонны. Плотные — применяются для стыковки труб, предназначенных для перемещения газов и жидкостей; при клепке баков и сосудов, находящихся под небольшим давлением Герметичность такого соединения организовывается нанесением на стыковочные поверхности различных герметиков или путем подкладывания под головку заклепки пластикового уплотнителя. Смешанные конструкции предполагают сочетание в себе функции прочных и плотных соединений.

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

Заклёпки

Процесс клёпки осуществляется с помощью заклёпок, изготавливаемых из мягкой стали и представляющих собой стержни в виде цилиндров с двумя головками. Одна из этих головок — закладная, а другая — замыкающая, обеспечивающая крепление деталей.

Заклёпочные соединения классифицируются по следующим категориям:

- прочные (рассчитаны для жесткого соединения при силовых нагрузках);

- плотные (предназначены для резервуаров с небольшим давлением, где необходима полная герметичность);

- прочноплотные.

В настоящее время качество металлических изделий, а также их химический состав можно досконально исследовать через современные и многопрофильные (посмотреть многообразие вариантов) Анализаторы металла и сплавов

Ради герметичного сочленения площадь стыковочной поверхности обрабатывают надежным герметическим средством. Существует три типа клёпки:

Закладные головки имеют различную форму. Существует два метода образования замыкающей головки: прямой и обратный.

Прямой метод подразумевает нанесение ударов со стороны замыкающей головки и плотное отжатие, которое необходимо для более плотного сочленения деталей.

Обратный метод предусматривает нанесение ударов со стороны замыкающей головки; надёжное соединение нескольких поверхностей происходит одновременно с образованием замыкающей головки.

Виды заклепок

Заклепки для работы вручную

Один из простейших и активно используемых видов заклепок, чаще всего применяемый для тех соединений, которые в дальнейшем не будут разбираться.

Процесс клепки:

- Создается отверстие, куда помещается заклепка.

- В углублении размещается головка заклёпки.

- С помощью молотка поверхности плотно прижимаются.

- Вторая головка развальцовывается круговыми ударами инструмента, придается нужная форма.

Виды клепок (по форме головок):

- с выпуклой головкой. Диаметр 1-36 мм; длина 2-180 мм.

- с потайной головкой. Диаметр 1-36 мм; длина 2-180 мм.

Виды работ: крепление видимых пластин, тонких листов из металла и т.д.

Недостаток: необходима доступность к обеим сторонам соединяемых деталей; сложность клёпки.

Трубчатые, полутрубчатые и пистонные заклёпки

Этот вид заклёпок по причине их непрочности применяется для сочленения деталей, подвергающихся небольшим физическим нагрузкам.

Эти детали полые: трубчатые без шляпки и со сквозным отверстием; полутрубчатые наполовину полые; пистонные с тонкостенными трубками.

Процесс клепки:

- Создается отверстие, куда помещается заклепка.

- Расклепывается пуансонами.

- Соединение готово.

Недостаток: можно использовать только при небольшой физической нагрузке, необходима доступность к обеих сторон.

Закладные заклёпки

Данные заклепки выгодно отличаются от предыдущих прочностью. Это связано с тем, что в их основании после установки остается пуансон.

Процесс клёпки:

- Просверливается отверстие, куда помещается заклёпка.

- Внутрь заклёпки помещается пуансон так, чтобы он вышел и противоположной стороны.

- Расклепывается материал заклёпки.

- Формируется шляпка.

Виды работ: толстостенные конструкции с повышенной жесткостью.

Заклёпка с резьбой

Заклёпка с резьбой необходима для произведения резьбового соединения в материалах с легкой текстурой, где создание резьбы в самих деталях невозможно по причине его небольшой толщины, например, в листовой жести. Резьбовая заклёпка внутри содержит резьбу, используемую во время соединения к поверхности заклепки. Хотя ее основное применение – создавать болтовое соединение.

Процесс клепки:

- Проделывается отверстие.

- Деталь аккуратно накручивается на подготовленный для этой работы инструмент, затем располагается в созданном отверстии.

- При помощи заклёпочника заклёпка сжимается по всей длине, плотно придавливает с обеих сторон детали.

- Инструмент выворачивается.

Материал заклёпки должен быть идентичен материалу соединяемых деталей.

Виды работ: декоративная деятельность; поверхности, где крайне необходимой считается износостойкость к коррозийным процессам.

Вытяжные заклёпки

Предложенный тип заклёпок имеет широкое применение для сочленения разнообразных материалов, особенно хрупких.

Процесс клепки:

- Создается отверстие.

- Заклепка аккуратно вставляется на специализированный инструмент, затем располагается в углубление.

- Инструмент тянет стержень, сжимает его по длине.

- Удаляется инструмент одновременно со стержнем.

Материал: алюминий, сталь, комбинированный вариант.

Виды заклепок, зависящий от формы бортика:

- Со стандартным;

- С широким;

- С потайным.

Виды работ: универсальны.

Правила техники безопасности при клепке

- Специальный молоток должен быть плотно насажен на рукоятку.

- Обжимки и бойки должны быть без трещин и выбоин.

- Работу лучше выполнять в паре, так как это облегчает и без того трудоемкий процесс.

- Вырезы на поддержки должны присутствовать в обязательном порядке, а сама поддержка должна быть тяжелее молотка в 4-5 раз.

Если при работе происходит брак, испорченную деталь срезают зубилом косяком. При необходимости пользуются не только молотком, но и кувалдой. После этого бородком выбивают стержень заклепки.

Эти этапы работы на бракованным изделием не подходят для деталей, изготовленных из тонких листов, так как срубание головки заклепки может привести к деформации детали. В данном случае уместнее будет применить метод высверливания.

Необходимо отметить, что область применения клепки с каждым годом сужается, так как совершенствуются методы сварки.Но и сегодня сфера применения достаточна широка: авиа- и судостроение, строительные конструкции, машиностроение и т.д.

| Внимание покупателей подшипников Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте |

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: +7 [email protected] Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте

themechanic.ru