Определение

Чугуном называется смесь 2,14 % углерода с железом, полученная при термическом нагревании в доменных печах до 1200 градусов Цельсия. С помощью шестого элемента таблицы Менделеева железо в форме сплава приобретает увеличенную твердость, теряя пластичность и ковкость, делая данный материал хрупким.

Помимо углерода, для получения особых параметров, в металлическую матрицу, добавляются такие элементы, как Si, Mg, P, S. Также широко применяются легирующие агенты – Cr, V, Ni, Al.

Восстановление и науглероживание железа в печи

Все домны работают по принципу противотока. При этом в них поочередно происходят следующие химические процессы:

- Восстановление железа. Происходит этот процесс последовательно и выглядит так: Fe2O3 — Fe3O4 — FeO — Fe. В качестве восстановителя в данном случае выступает оксид углерода (CO), образующийся при взаимодействии CO2 с раскаленным коксом, а также твердый углерод последнего.

- Науглероживание железа. Реакция в данном случае выглядит так: 3Fe + 2CO = Fe3C + CO2 + Q. Карбид Fe3C легко смешивается с твердым железом, в результате чего и образуется сплав последнего с углеродом. Стекая вниз, он омывает куски кокса и науглероживается еще больше. Помимо этого, в нем растворяются такие вещества, как марганец, сера, кремний и т. д.

Таким образом, становится понятно, доменный металл — это сплав железа с каким веществом. Получить чугун можно просто путем науглероживания расплава шихты.

История

Технология изготовления чугуна пришла к нам из Китая, где «ходили» чугунные деньги еще в 10 веке нашей эры. Потомки монголов уже в 13 веке готовили котлы из этого сплава. На полях сражений в Столетней войне впервые применялись артиллерийские орудия и боеприпасы, отлитые из данного твердого раствора. В России его широкое применение в изготовлении оружия было налажено в 16 веке после появления доменной печи. В связи с этим, в 1701 году был построен Уральский чугунолитейный завод, который стал началом народного промысла, получившего название «Каслинское литье».

Начиная с 18 века Великобритания занимает пальму первенства по производству чугуна в мире. Благодаря новой технологии Уилкинсона, к середине 19 века в этой стране производилось половина всего мирового объема.

Технология изготовления не стояла на месте, что позволило Соединенным Штатам в конце 19 века вырваться вперед.

В то время из этого сплава начали изготавливать рельсы, водопроводные и канализационные трубы, камины, и такие сложные инженерно-строительные сооружения, как мосты.

Руды для плавки

Пескобетон для стяжки пола: что это такое, состав смесей

В земной коре довольно много железа, однако в чистом виде оно не встречается, его всегда добывают с горными породами в виде различных соединений. Железной рудой можно называть только те породы, из которых с экономической точки зрения выгодно добывать железо посредством плавления в печи. В природе существуют богатые и бедные железные руды. Если говорить с точки зрения металлургической промышленности, то в руде есть ряд полезных добавок, которые необходимы при получении чугуна, – это хром, никель, марганец и другие. Есть и вредные включения: сера, фосфор, медь и т.п. Кроме того, железная руда может делиться на несколько групп в зависимости от минерала:

- красный железняк – 70% железа, 30% кислорода;

- магнитный железняк – 72,4% железа, 27,6% кислорода;

- бурый железняк – до 60% железа;

- шпатовый железняк – до 48,3 % железа.

Логично было бы сделать вывод, что доменное производство чугуна должно предусматривать использование руды из второй группы. Но самой распространенной является первая, поэтому ее чаще и применяют.

Процесс производства чугуна

Получение чугуна проводят в доменных печах. Этот процесс является достаточно энергоёмким и затратным производством. В качестве сырья используют 4 основных группы руд:

- Гематитовый железняк, состоящий из ангидридного оксида железа, держит 70% (Fe) и 30% (O);

- Магнетитовый железняк, содержит 72,4% (Fe), и 27,6% (O);

- Бурый железняк, содержит 59,8% элементарного железа;

- Сидеритовый железняк, содержит 48,3% (Fe).

Технологический процесс проходит в несколько этапов

Сначала, в процессе подготовки, измельчают железную руду с содержанием оксидов железа (FeO и Fe2O3) не менее 40% от общей массы. Затем путем дробления, грохочения, усреднения, промывки, обогащения и обжига, избавляются от неметаллических примесей – S, P, As, и поднимают массовую долю основного металла в руде.

По окончанию, подготовительного этапа, загружают все компоненты в печь.

Доменная печь представляет собой непрерывно действующее металлургическое оборудование в виде шахты, массой 30 тысяч тонн. Доменная печь состоит из 5 элементов: верхней части в форме цилиндра – колошника, широкой конической части – шахты, широкой части – распары, зауженной части – заплечиков и нижней части – горна. Загрузка всех компонентов производится сверху через колошник, а готовый продукт и шлак раздельно выходят снизу из горна.

Одновременно с рудой в домну помещают коксующиеся угли, выполняющие функцию топлива. В процессе термического разложения углей образуются соединения углерода, участвующие в качестве восстановительного агента. Для ускорения процесса высвобождения металла из руды добавляется флюсы. Обычно это горные породы, содержащий оксиды кальция и магния.

После окончания этапа загрузки начинается процесс выплавки, когда загруженные компоненты превращаются в сплав, шлак и газ. Физико-химические реакции, протекающие при этом можно охарактеризовать как восстановительно-окислительные, так как происходит восстановление окислов железа и окисление восстановительного агента.

Процессы протекающие в печи

Процессы, протекающие в доменной печи можно описать следующими химическими уравнениями:

При нагревании кокса происходит выделение элементарного углерода, который с кислородом образует углекислый газ.

С + О2 = СО2 + выделение энергии

CO2 при нагревании дальше окисляется до оксида углерода, и восстанавливает элементарное железо из его оксидов в руде.

СО2 + С = 2СО

Fe2O3 + 3 CO = 2Fe + 3 CO2

После реакции восстановления, металл насыщается углеродом, а при достижении 1150-1200°С стекает уже в форме металлического компаунда в горн. Из остатков пустой руды и флюсов образуют отход — шлак, который непрерывно удаляется.

Технология получения

Чугун, отлитый в виде чушек

Исходник получения сырья для металлургов – железные руды (горные породы с доминированием железа в составе).

Руду отправляют на обогатительные комбинаты, где из сырья удаляют часть «порожняка».

Полученный материал везут на металлургический комбинат.

Здесь им загружают доменные печи:

- Добавляют топливо – кокс (продукт обработки каменного угля), известняк, брикетированную угольную пыль.

- Плавят при высоких температурах.

- В процессе восстановления из оксидов получают железо с внедренным в его структуру углеродом.

В результате плавки формируется чугун и шлак (смесь золы топлива, незадействованных флюсов, других продуктов).

При необходимости добавляются лигатуры. Они определяют физические и химические свойства материала.

Производство несложное, но экологически грязное.

Параметры чугуна

Плотность — 7,2 г/см3. Температура плавления составляет 1200 °С. Хрупкость и малая пластичность сплава обусловлена следующими факторами:

- Увеличение длины связи, между атомами Fe, из-за повышенного содержания углерода;

- Неполное внедрение атомов углерода в структуру матрицы железа в связи с низкой, по сравнению со сталью, температурой плавления.

Именно по этим причинам, данный твердый металлический раствор нашел широкое применение в производстве деталей, обладающих высокой прочностью. Однако, он не подходит для продукции, подвергающейся нагрузкам, значения которых быстро изменяются во времени.

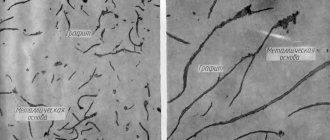

Структура и свойства чугуна

Микроструктура чугуна состоит из металлической основы (матрицы) и включений графита. Свойства чугуна определяются свойствами металлической основы и природой включений графита.

Чугуны содержат следующие конструктивные элементы:

- графит (G);

- перлит (П);

- феррит (F);

- ледебурит (L);

- фосфидная эвтектика.

По микроструктуре различают:

- белый чугун I (C + G);

- серый перлитный чугун II (P + G);

- серый ферритный чугун III (F + G);

- полукруглый чугун II a (P + C + G);

- высокопрочный чугун IV (П + шаровидный графит).

Формирование микроструктуры чугуна зависит от его химического состава и скорости охлаждения (толщины) отливки. Структура металлической основы определяет твердость чугуна.

Углерод в чугуне может присутствовать в виде химического соединения — цементита Fe 3 C, графита или их смеси. По сравнению с металлической основой графит имеет низкую прочность. Места его возникновения можно рассматривать как нарушения сплошности металла. Чугун как бы пронизан включениями графита, ослабляющими его металлическую основу. По мере того как графитовые включения имеют округлую форму (из-за модификации чугуна добавками SiCa, FeSi, Al, Mg), их отрицательная роль как срезов в металлической основе уменьшается, а механические свойства чугуна повышаются.

Например, серый чугун (пластинчатая форма графита) имеет низкие механические свойства, поскольку пластины с включениями графита играют роль концентратов напряжений в отливке. Однако серый чугун имеет ряд преимуществ: он имеет высокую текучесть и низкую усадку отливки; включения графита делают стружку хрупкой, что облегчает резку чугуна; за счет смазывающего действия графита чугун обладает хорошими антифрикционными свойствами; хорошо гасит колебания и резонансные колебания. Из высокопрочного чугуна (шаровидный графит) изготовлены ответственные детали: шестерни, коленчатые валы.

Кремний способствует графитизации чугуна. Изменяя его состав и скорость охлаждения отливки, можно получать чугун различной структуры.

Марганец предотвращает графитизацию и нейтрализует вредное действие серы, образуя с ней тугоплавкие соединения MnS.

Фосфор не оказывает существенного влияния на процесс графитации. При повышенном содержании фосфора в структуре чугуна образуются твердые включения фосфидной эвтектики, что повышает его литейные свойства.

Сера — вредная примесь. Это вызывает ухудшение литейных свойств чугуна, увеличение усадки, увеличение склонности к растрескиванию и снижение температуры красной хрупкости чугуна.

Классификация чугунов

Существуют несколько видов классификации чугунов.

- По содержанию элементарного углерода делятся на:

- доэвтектический (2,14-4,3 %);

- эвтектический (4,3%);

- заэвтектический (4,3-6,67%).

- По видам углерода, и цвету излома:

- Белый (С > 3%, в форме карбида). Его применение ограничено производством изделий, не подвергающихся большим нагрузкам, из-за значительной хрупкости. Но при добавлении легирующих присадок, содержащих хром, никель, ванадий, алюминий повышаются его эксплуатационные параметры;

- Серый (С -2,5%, в форме перлита) обладает хорошей износостойкостью и понижает силу трения. Применяется при изготовлении деталей промышленного оборудования, подвергающихся циклическим нагрузкам. При добавлении специальных присадок, имеющих в составе Mo, Ni, Cr, B, Cb, Sb улучшается стойкость при использовании в агрессивных средах;

- Половинчатый (С – 3,5-4,2%, в форме графита и карбида и наличие следовых количеств цементита и ледебурита). Такой вид нашел свое применение при производстве изделий, подвергающихся постоянному трению.

- По физическим параметрам, согласно ГОСТ 1412-54 и 1215-59, различают марки чугуна:

- Ковкий (КЧ), представляет собой его белую разновидность после специального обжига. При этом доля углерода находится на уровне 3,5%, и он представлен в форме Fe2O3 или зернистого перлита, с графитовыми включениями. В качестве присадок для повышения устойчивости к трению обычно добавляют Mg, Te, B. Следует отметить, данная марка никогда не подвергается ковке, в прямом смысле этого слова;

- Высокопрочный (ВЧ), образуется путем вкрапления в металлическую решетку шарообразных включений углерода и введении в состав магния, кальция, селена, иттрия. Характеризуется улучшенными механическими, теплопроводными пластическими параметрами.

- По специфическим свойствам:

- Износостойкий;

- Антифрикционный;

- Коррозионностойкий;

- Жаростойкий;

- Немагнитный.

- По шкале твердости Бринелля:

- Мягкий (НВ менее 149);

- Умеренной твердости (НВ 149-197);

- Улучшенной твердости (НВ 197-269);

- Твердый (НВ более 269).

- По значению временного сопротивления при растяжении:

- Обыкновенной прочности (менее 20 кгс/мм2);

- Улучшенной прочности (20-38 кгс/мм2);

- Максимальной прочности (более 38 кгс/мм2).

- По магнитным характеристикам:

- Ферромагнитный — обладающий магнитными свойствами, из-за высокого содержания в металлической матрице феррита и цементита;

- Паромагнитный – обладающий малой магнитной проницаемостью, содержащий в своем составе присадки из хрома, меди и алюминия.

Маркировка

По Гостам, все существующие марки обозначаются 2 буквами и 2 числами, при этом числа отражают значения временного сопротивления (кгс/мм2) и относительного удлинения (%). К примеру, цифры в марке КЧ-30-6, показывают временное сопротивление — 30 кгс/мм2 и относительное удлинение — 6 %.

Путем введения в состав специальных добавок, модифицируют состав сплава. Тогда к названию марки прибавляется буква М.

Удаление серы

Вопрос о том, как получить чугун хорошего качества, сводится в том числе и к очистке его от этого нежелательного элемента. Сера является основной вредной примесью, значительно ухудшающей свойства конечного продукта выплавки. Основное ее количество содержится в коксе. Удаляют серу путем повышения содержания в шихте извести (CaO) и увеличения температуры в горне. Реакция в данном случае выглядит так: FeS + CaO = FeO + CaO + Q. Для снижения процента содержания серы в чугуне могут использоваться и другие способы. К примеру, иногда уже выплавленный материал обрабатывается в выпускном желобе или чаше с содой. При этом удаление серы происходит в результате реакции FeS + NaCO3 = FeO + Na2S + CO2.

Области использования

Применение различных марок чугуна зависит от металлургического компаунда и его эксплуатационных характеристик.

Белый вид используется в производстве нагревательных элементов и бытовой сантехники (ванн, раковин), а также является сырьем для получения ковких разновидностей твердых растворов.

Серый — входит в состав различных элементов двигателей для машиностроительной отрасли.

Ковкий – при изготовлении тормозных колодок и деталей для промышленного измельчительного оборудования. Кроме того, он имеет широкое применение в текстильной промышленности при отливке запасных частей сложной формы для оборудования. Применяется КЧ при изготовлении кухонной посуды, элементов интерьера, уличных фонарей, перил для лестниц.

Высокопрочный сорт применяется при производстве труб, фитингов для водоснабжения, канализации, нефтедобывающего производства. Кроме того, из него делают секционные радиаторы, эксплуатируемые в системах центрального отопления жилых домов и административных зданий.

Из ферромагнитного типа изготавливают электрощиты и другие составляющие электротехнического оборудования, а немагнитный его тип наоборот используется в качестве электроизолирующего материала.

В огромном количестве чугун используется как сырье на сталелитейных предприятиях.

Достоинства и недостатки

На бытовом уровне главные преимущества чугунных сплавов: нетоксичность, биосовместимость, гигиеничность, термостойкость. Благодаря этому чугунки, другая посуда не разрушается кислотно-щелочными составами (например, при варке борща), легко моется, долго остается теплой.

Для промышленников на первом плане другие достоинства:

- Простой, экономичный способ получения.

- Прочность, сохранение потребительских характеристик продукции десятилетиями.

- Возможность изготовления широкого ассортимента.

Плюс доступные цены на всю продукцию – от чушек до сковородок или декоративной скамьи.

Чугунная сковорода

Недостатки материала:

- Хрупкость.

- Трудность сваривания.

- Беззащитность перед коррозией.

- Тяжеловесность изделий.

Часто для транспортировки, сборки, обслуживания продукции требуются особые условия.

При сварке, например, заранее прогревают детали, подбирают материал, режим. То есть используют газовые установки, покрытые либо угольные электроды, проволоку из порошка.

Интересные факты

По мнению профессора Мариенбаха, свое название чугун получил от китайского слова – «чжугун», что в переводе означает «литейщик».

Чугунная посуда издавна используется по всему миру и очень удобна для приготовления различных видов пищи.

Неотъемлемым атрибутом русских народных сказок является печь, в которой в чугунке – сосуде определенной формы и отлитой из данного сплава, герои варили главное блюдо – картошку в мундире.

Самые лучшие блины получаются на чугунной сковородке.

До появления электрических утюгов, хозяйки использовали тяжелые чугунные утюги, с идеально гладкой подошвой нагревая её до красна, над источником огня.

Следующим этапом, были угольные чугунные утюги по своей конструкции напоминающие маленькие печки. Для их разогрева внутрь помещали березовый уголь. Такой утюг даже имел трубу для получения необходимой тяги.

Известные нам с детства канализационные люки для смотровых колодцев имели круглую форму, отливались из чугуна и были впервые изготовлены сто пятьдесят лет назад.

Производство чугуна во всем мире в 2015 году составило более 898 млн. тонн, что на 3% меньше чем в 2008 году.

Прочие показатели

Что касается разделения чугунов по прочности, то здесь применяется следующая классификация:

- Обычная прочность: σв до 20 кг/мм2.

- Повышенная прочность: σв = 20 — 38 кг/мм2.

- Высокая прочность: σв = 40 кг/мм2 и выше.

По пластичности чугуны разделяются на:

- Непластичные – относительное удлинение менее 1%.

- Малопластичные – от 1% до 5%.

- Пластичные – от 5% до 10%.

- Повышенной пластичности – более 10%.

В заключение также хотелось бы обязательно отметить, что на свойства любого чугуна довольно существенное влияние оказывает даже форма и характер заливки.