Расшифровка 09Г2С

Маркировка стали 09Г2С указывает на химический состав сплава:

- долю углерода в сплаве — 09;

- колебание доли марганца 2% в общем объеме Г2;

- долю кремния до 1% — C.

В сплав 09Г2С добавляются дополнительные компоненты сера, хром, фосфор, никель, медь,алюминий, азот. Они не указываются в маркировке, т.к. доля не превышает цифры 1% от объема сплава. Маркировка стали не всегда соответствует химическому составу, сталь маркируют по показателям структуры, назначения, методам изготовления, по химическим свойствам. Иногда возникает путаница в маркировках, например, 09Г2С путают со сталью 354. Однако 345 это маркер текучести, не имеющий отношения к химическому составу, сталь с такой маркировкой предназначается для применения в строительстве.

Достоинства и недостатки 09Г2С

Недостаток у стали 09Г2С один неустойчивость к ржавчине. Достоинств гораздо больше:

- прочность;

- длительность сроков эксплуатации при нормальных условиях (более 30 лет);

- термоустойчивость не теряет форму при температурах от примерно -70 до 425С;

- нет отпускной хрупкости;

- хорошая свариваемость;

- низкая стоимость;

- высокая сопротивляемость механическим воздействиям;

- нетребовательность в обработке.

Подверженность ржавлению ограничивает сферу эксплуатации изделий из стали 09Г2С, однако преимущества перед другими сплавами делает ее самой востребованной и распространенной.

Технологические свойства марки 09Г2С

Конструкционная сталь 09Г2С устойчива к образованию флокенов и отпускной хрупкости. Сварка 09Г2С может выполнятся любым методом без ограничений: ручная дуговая, аргонодуговая под флюсом в защитной среде, аргонодуговая неплавящимся электродом и контактная сварка. При этом предварительный подогрев и последующая термообработка не требуется. Сварной шов не подвержен возникновению микропор и образованию закалочной структуры.

Сталь 09Г2С пластичная и хорошо подвергается вытяжке, штамповке в холодном состоянии. Ковка стали 09г2с производится при температуре: начало — 1250 о С, конец – 850 о С.

Применение стали 09Г2С

Материал с успехом используется для изготовления износостойких строительных изделий. Это швеллеры, несущие балки, уголки ограждения и прочие изделия. В других отраслях промышленности востребованы такие показатели, как температурный диапазон устойчивости стали. Например, прокладка трубопровода на севере России накладывает определенные требования к материалу изготовления труб. Устойчивость к низким температурам до -70 и экономичность стали 09Г2С это идеальное сочетание для прокладки затратных по количеству материала и подверженных низким температурам коммуникаций, в том числе — трубопроводов. Сталь 09Г2С популярна в автомобилестроении и в химической промышленности благодаря устойчивости к химическому и биологическому воздействию, а также высоким показателям прочности болтового крепления изделий.

Особенности сварки стали 09Г2С

Сталь 09Г2С отличается простотой сварки, это свойство обеспечивается низким содержанием углерода в сплаве. Требований к подогреву нет можно варить без предварительной термической обработки, это не влияет на прочность шва. Способы сваривания и оборудование любые, можно варить газовой горелкой или электрической дугой под флюсом. Стальные изделия не требуют закалки до начала или по окончании сварки и не перегреваются в процессе сварочных работ, благодаря чему не изменяются зернистость и пластичность материала. Т.к. 09Г2С это низколегированный малоуглеродистый сплав, при сварке необходимо использовать различные электроды соответствующего назначения.

Физические свойства

Конструкционная сталь 09Г2С обладает высокой способностью сохранять свои характеристики при работе под давлением в широком температурном интервале, долговечна, устойчива к нагрузкам с переменным вектором силы, а также подвергается термической обработке, которая оказывает значительное влияние на показатели механических показателей.

Коэффициент линейного расширения (КЛР), который описывает способность сплавов сохранять свой объём при увеличении температуры при постоянном показателе давления, изменяется всего на 2,4×10-6 единицы при изменении температуры со 100 ºС до 500 ºС (1,14×10-5 при 100 ºС против 1,38×10-5 при 500 ºС). Наглядное описание характеристик линейного расширения приведено ниже:

| Температура апробирования, ºС | 100 | 200 | 300 | 400 | 500 |

| Значение КЛР, 10-5 1/ ºС | 1,14 | 1,22 | 1,26 | 1,32 | 1,38 |

Несмотря на то, что сталь 09Г2С является низколегированной, она не проявляет такое свойство, как флокеночувствительность. Малое присутствие углерода в сплаве обеспечивает удовлетворительный показатель свариваемости деталей из стали этой марки. Нужно отметить, что высокое содержание углерода в сплавах при его выгорании приводит к возникновению дополнительных микропор, а также к образованию закалочной структуры, что отрицательно сказывается на качестве сварного шва, а в стали 09Г2С этого не наблюдается.

Изменение микроструктуры стали 09Г2С в зависимости от температуры

Сварка стали 09Г2С не требовательна к типу электродов и может проходить с использованием таких способов сварки, как ручная дуговая, электрошлаковая, автоматическая дуговая сварка под флюсом и с газовой защитой. Сплав марки 09Г2С не имеет ограничений по свариваемости материала, а детали из листового проката с сечением до 40 мм могут подвергаться сварке без предварительной разделки кромок. Детали, подготовленные к сварке, не нуждаются в дополнительной химической или термической обработке. Миграция легирующих элементов по всему сечению сварного шва обеспечивает его высокие прочностные характеристики и одновременно хорошие технические показатели ударной вязкости.

Для уменьшения признаков возникновения закалочной структуры, неизбежно формирующейся при сварке, сварное изделие следует подвергнуть высокотемпературному отпуску с температурой нагрева от 600 до 660 ºС. Охлаждение изделия должно быть медленным, с печью, что поможет избежать коробления его отдельных частей. Допускается не проводить термическую обработку деталей, прошедших сварку, и имеющих толщину поперечного сечения до 36 мм.

Характеристики стали 09Г2С

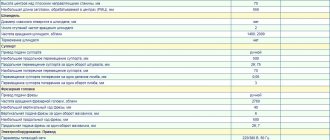

Сталь 09Г2С поддается ковке в температурном диапазоне 850 1250С. В зависимости от нагрева сталь обладает пределом текучести в диапазоне 255 155 Мпа. Не теряет пластичности при сварке. В температурном диапазоне 100-500С изменение коэффициента линейного расширения составляет 2,4Х10-6 ед. Рабочие температуры в диапазоне от -70 до +425С.

Поставка

| В22 — Сортовой и фасонный прокат | ГОСТ 8281-80; ГОСТ 2591-2006; ГОСТ 26020-83; ГОСТ 8509-93; ГОСТ 8510-86; ГОСТ 8239-89; ГОСТ 8240-97; ГОСТ 8278-83; ГОСТ 8283-93; ГОСТ 2590-2006; ГОСТ 21026-75; ГОСТ 25577-83; ГОСТ 11474-76; ГОСТ 14635-93; ГОСТ 13229-78; ГОСТ 19425-74; ГОСТ 19771-93; ГОСТ 19772-93; ГОСТ 9234-74; ГОСТ 8282-83; |

| В23 — Листы и полосы | ГОСТ 103-2006; ГОСТ 17066-94; ГОСТ 19903-74; ГОСТ 5520-79; ГОСТ 82-70; |

| В33 — Листы и полосы | ГОСТ 19282-73; ГОСТ 10885-85; |

| В62 — Трубы стальные и соединительные части к ним | ГОСТ 9567-75; ГОСТ 24950-81; ГОСТ 10705-80; ГОСТ 30564-98; ГОСТ 30563-98; ГОСТ 20295-85; ГОСТ 8731-87; ГОСТ 8732-78; ГОСТ 53383-2009; |

Химический состав

Определение стали 09Г2С как низколегированной означает, что содержание легирующих добавок в химическом составе сплава минимально. При увеличении процентной доли элемента или добавки меняется маркировка стали. Данная маркировка определяет сталь 09Г2С как кремнемарганцовистую, это значит, что остальные добавки в сумме не превышают 1-2% от общего объема сплава.

Химический состав в % материала 09Г2С

ГОСТ 19281 — 2014

| C | Si | Mn | Ni | S | P | Cr | V | N | Cu | As |

| до 0.12 | 0.5 — 0.8 | 1.3 — 1.7 | до 0.3 | до 0.035 | до 0.03 | до 0.3 | до 0.12 | до 0.008 | до 0.3 | до 0.08 |

| Примечание: Сталь должна быть раскислена Al=0.02-0.06%. Также хим. состав указан в ГОСТ 5520 — 79, ГОСТ 19282-73 |

Температура критических точек материала 09Г2С.

| Ac1= 725 , Ac3(Acm) = 860 , Ar3(Arcm) = 780 , Ar1= 625 |

Ударная вязкость

Ударная вязкость показывает, как изделие ведет себя под ударными или динамическими нагрузками и является одной из ключевых технических характеристик сплава. Она сильно зависит от температуры нагрева или охлаждения, поэтому в таблице приведены температурные значения.

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -40 | -70 |

| ГОСТ 19281-73. Сортовой и фасонный прокат сечением 5-10 мм. | 64 | 39 | 34 |

| ГОСТ 19281-73. Сортовой и фасонный прокат сечением 10-20 мм. | 59 | 34 | 29 |

| ГОСТ 19281-73. Сортовой и фасонный прокат сечением 20-100 мм. | 59 | 34 | |

| ГОСТ 19282-73. Листы и полосы сечением 5-10 мм. | 64 | 39 | 34 |

| ГОСТ 19282-73. Листы и полосы сечением 10-160 мм. | 59 | 34 | 29 |

| ГОСТ 19282-73. Листы после закалки, отпуска (Образцы поперечные) сечением 10-60 мм | 49 | 29 |

Нормы ударной вязкости KCV, Дж/см2*

| Класс прочности | При температуре 20 С | При температуре 0 С |

| 325 | >34 | >34 |

| 345 | >40 | >40 |

*только для сортового и фасонного проката

Предел выносливости

Показатель предела выносливости, это значение максимального давления в цикле, при котором сталь не разрушается от усталости металла. Количество циклических нагружений может быть неопределенно большим.

| σ-1, МПа | σB, МПа |

| 235 | 475 |

Предел текучести стали 09Г2С

Предел текучести показывает, какое напряжение нужно создать, чтобы деформация стали продолжалась при сохранении нагрузки. Показатель изменяется в зависимости от содержания легирующих добавок и углерода. Кремний и марганец не оказывают влияния на текучесть стали.

| Температура испытания, °C / σ0,2 | |||

| 250 | 300 | 350 | 400 |

| 225 | 195 | 175 | 155 |

Прокаливаемость стали 09Г2С

Закаленный слой какой глубины можно получить при прокаливании изделия на этот вопрос отвечает показатель прокаливаемости. Наибольшее влияние на прокаливаемость оказывает содержание углерода в сплаве.

| Расстояние от торца, мм / HRC э | |||||||||

| 1.3 | 3 | 6 | 9 | 12 | 18 | 24 | 30 | 36 | 42 |

| 52.0 | 52.0 | 51.5 | 49.5 | 48.5 | 45.5 | 44.0 | 43.5 | 43.5 | |

| Критический диаметр в воде, мм | Критический диаметр в масле, мм |

| 70 | 45 |

Технологические свойства стали 09Г2С

К основным технологическим свойствам стали относятся:

- свариваемость определяет качество и прочность сварных соединений;

- флокеночувствительность поражаемость стали флокенами, структурными дефектами, вызываемыми повышенным содержанием водорода;

- склонность к отпускной хрупкости склонность к понижению ударной вязкости после высокого отпуска при медленном охлаждении.

Технологические свойства материала 09Г2С .

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Марка 09Г2С — удаоная вязкость, Дж/см2

| Сортамент | Размер, мм | KCU при температурах | ||

| -70 oС | -40 oС | +20 oС | ||

| Прокат | 5-10 | 34 | 39 | 64 |

| 10-20 | 29 | 34 | 59 | |

| 20-32 | 34 | 59 | ||

| Листы и полосы | 5-10 | 34 | 39 | 64 |

| 10-160 | 29 | 34 | 59 | |

| После закалки и отпуска | 10-60 | 29 | 49 | |

Механические свойства стали 09Г2С

Информация о механических свойства стали указываются для определенных температур, т.к. металл меняет свои свойства при нагревании/охлаждении. К ним относятся прочность, твердость, пластичность, ударная вязкость.

Механические свойства при Т=20oС материала 09Г2С .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообработка |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Лист, ГОСТ 5520-79 | 430-490 | 265-345 | 21 | 590-640 | ||||

| Трубы, ГОСТ 10705-80 | 490 | 343 | 20 | |||||

| Сорт, Класс прочности 265, ГОСТ 19281-2014 | до 250 | 430 | 265 | 21 |

Механические свойства при повышенных температурах

| t испытания, °C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % |

| Нормализация 930-950 °С | ||||

| 20 | 300 | 460 | 31 | 63 |

| 300 | 220 | 420 | 25 | 56 |

| 475 | 180 | 360 | 34 | 67 |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % |

| Листы толщиной 34 мм в состоянии поставки НВ 112-127 (образцы поперечные) | ||||

| 20 | 295 | 405 | 30 | 66 |

| 100 | 270 | 415 | 29 | 68 |

| 200 | 265 | 430 | ||

| 300 | 220 | 435 | ||

| 400 | 205 | 410 | 27 | 63 |

| 500 | 185 | 315 | 63 | |

Свойства по стандарту ГОСТ 14249

| Сортамент | Температура стенки сосуда или аппарата, oС | Временное сопротивление разрыву σB,МПа (кгс/см2) | Предел текучести для остаточной деформации, Re МПа (кгс/см2) |

| При толщине стенки до 32 мм | |||

| Сосуд, аппарат | 20 | 470 (4700) | 300 (3000) |

| Сосуд, аппарат | 100 | 425 (4250) | 265,5 (2655) |

| Сосуд, аппарат | 150 | 430 (4300) | 256,5 (2565) |

| Сосуд, аппарат | 200 | 439 (4390) | 247,5 (2475) |

| Сосуд, аппарат | 250 | 444 (4440) | 243 (2430) |

| Сосуд, аппарат | 300 | 445 (4450) | 226,5 (2265) |

| Сосуд, аппарат | 350 | 441 (4410) | 210 (2100) |

| Сосуд, аппарат | 375 | 425 (4250) | 199,5 (1995) |

| Сосуд, аппарат | 400 | — | 183 (1830) |

| При толщине стенки более 32 мм | |||

| Сосуд, аппарат | 20 | 440 (4400) | 280 (2800) |

| Сосуд, аппарат | 100 | 385 (3850) | 240 (2400) |

| Сосуд, аппарат | 150 | 430 (4300) | 231 (2310) |

| Сосуд, аппарат | 200 | 439 (4390) | 222 (2220) |

| Сосуд, аппарат | 250 | 444 (4440) | 218 (2180) |

| Сосуд, аппарат | 300 | 445 (4450) | 201 (2010) |

| Сосуд, аппарат | 350 | 441 (4410) | 185 (1850) |

| Сосуд, аппарат | 375 | 425 (4250) | 174 (1740) |

| Сосуд, аппарат | 400 | — | 158 (1580) |

| Сосуд, аппарат | 410 | — | 156 (1560) |

| Сосуд, аппарат | 420 | — | 138 (1380) |

Допускаемое напряжение при растяжении, σ, МПа (кгс/см2) при температуре, oС*

| +20 | +100 | +150 | +200 | +250 | +300 | +350 | +375 | +400 | +410 | +420 | +430 | +440 | +450 | +460 | +470 | +480 |

| При толщине стенки до 32 мм | ||||||||||||||||

| 196 (1960) | 177 (1770) | 171 (1710) | 165 (1650) | 162 (1620) | 151 (1510) | 140 (1400) | 133 (1330) | 122 (1220) | 104 (1040) | 92 (920) | 86 (860) | 78 (780) | 71 (710) | 64 (640) | 56 (560) | 53 (530) |

| При толщине стенки более 32 мм | ||||||||||||||||

| 183 (1830) | 160 (1600) | 154 (1540) | 148 (1480) | 145 (1450) | 134 1340() | 123 (1230) | 116 (1160) | 105 (1050) | 104 (1040) | 92 (920) | 86 (860) | 78 (780) | 71 (710) | 64 (640) | 56 (560) | 53 (530) |

*При температуре ниже +20 oС допускаемые напряжения принимают такими же, как при +20 oС, при условии допустимого применения материала данной температуре

Свойства по стандарту ГОСТ 10066-94

| Временное сопротивление разрыву σB МПа | Предел текучести для остаточной деформации, σT МПа | Относительное удлинение при разрыве, δ, % |

| Горячекатаный прокат | ||

| >490 | >345 | >19 |

| Холоднокатаный прокат | ||

| >460 | >345 | >19 |

*для проката толщиной 0,5-3,9 мм и широной не менее 500 мм

Изгиб до параллейности сторон для горячекатаного и холоднокатаного проката d:=2а, где а — толщина образца, d — диаметр оправки

Свойства по стандарту ГОСТ 32678-2014

| Сортамент | Временное сопротивление разрыву σB МПа | Предел текучести для остаточной деформации, σT МПа* | Относительное удлинение при разрыве, δ5, % |

| Термически обработанная продукция | |||

| Трубы | >470 | >265 | >21 |

| Без термической обработки** | |||

| Трубы | >315 | >216 | >5 |

* По согласованию между производителем и заказчиком: временное сопротивление разрыву не менее 441 Мпа, предел текучести для остаточной деформации не менее 245 МПа

**Механические свойства труб без термической обработки устанавливают по согласованию между изготовителем и потребителем. В случае отсутствия такого согласования производство сварных холоднодеформированных труб должно соответствовать нормам, указанным в таблице.

Физические свойства стали 09Г2С

К физическим свойствам стали относятся теплопроводность, теплоемкость, модуль упругости, модуль сдвига, коэффициент линейного и объемного расширения при температурных изменениях.

Физические свойства материала 09Г2С .

| T | E 10- 5 | a106 | l | r | C | R 109 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | ||||||

| 100 | 11.4 | |||||

| 200 | 12.2 | |||||

| 300 | 12.6 | |||||

| 400 | 13.2 | |||||

| 500 | 13.8 | |||||

| T | E 10- 5 | a106 | l | r | C | R 109 |

Таблица твердости металлов по Бринеллю, Роквеллу, Виккерсу, Шору

Твердостью металла называют его свойство оказывать сопротивление пластической деформации при контактном воздействии стандартного тела-наконечника на поверхностные слои материала.

Испытание на твердость — основной метод оценки качества термообработки изделия.

Определение твердости по методу Бринелля. Метод основан на том, что в плоскую поверхность под нагрузкой внедряют стальной шарик. Число твердости НВ

определяется отношением нагрузки к сферической поверхности отпечатка.

Метод Роквелла (HR) основан на статическом вдавливании в испытываемую поверхность наконечника под определенной нагрузкой. В качестве наконечников для материалов с твердостью до 450 HR используют стальной шарик. В этом случае твердость обозначают как HRB

. При использовании алмазного конуса твердость обозначают как

HRA

или

HRC

(в зависимости от нагрузки).

Твердость по методу Виккерса (HV) определяют путем статического вдавливания в испытуемую поверхность алмазной четырехгранной пирамиды. При испытании измеряют отпечаток с точностью до 0,001 мм при помощи микроскопа, который является составной частью прибора Виккерса.

Метод Шора. Сущность данного метода состоит в определении твердости материала образца по высоте отскакивания бойка, падающего на поверхность испытуемого тела с определенной высоты. Твердость оценивается в условных единицах, пропорциональных высоте отскакивания бойка.

Числа твердости HRC для некоторых деталей и инструментов

| Детали и инструменты | Число твердости HRC |

| Головки откидных болтов, гайки шестигранные, рукоятки зажимные | 33. 38 |

| Головки шарнирных винтов, концы и головки установочных винтов, оси шарниров, планки прижимные и съемные, головки винтов с внутренними шестигранными отверстиями, палец поводкового патрона | 35. 40 |

| Шлицы круглых гаек | 36. 42 |

| Зубчатые колеса, шпонки, прихваты, сухари к станочным пазам | 40. 45 |

| Пружинные и стопорные кольца, клинья натяжные | 45. 50 |

| Винты самонарезающие, центры токарные, эксцентрики, опоры грибковые и опорные платики, пальцы установочные, цанги |

Таблица соотношений между числами твердости по Бринеллю, Роквеллу, Виккерсу, Шору

Указанные значения твердости по Роквеллу, Виккерсу и Шору соответствуют значениям твердости по Бринеллю, определенным с помощью шарика диаметром 10 мм.

| По Роквеллу | По Бринеллю | По Виккерсу (HV) | По Шору | |||

| HRC | HRA | HRB | Диаметр отпечатка | HB | ||

| 65 | 84,5 | — | 2,34 | 688 | 940 | 96 |

| 64 | 83,5 | — | 2,37 | 670 | 912 | 94 |

| 63 | 83 | — | 2,39 | 659 | 867 | 93 |

| 62 | 82,5 | — | 2,42 | 643 | 846 | 92 |

| 61 | 82 | — | 2,45 | 627 | 818 | 91 |

| 60 | 81,5 | — | 2,47 | 616 | — | — |

| 59 | 81 | — | 2,5 | 601 | 756 | 86 |

| 58 | 80,5 | — | 2,54 | 582 | 704 | 83 |

| 57 | 80 | — | 2,56 | 573 | 693 | — |

| 56 | 79 | — | 2,6 | 555 | 653 | 79,5 |

| 55 | 79 | — | 2,61 | 551 | 644 | — |

| 54 | 78,5 | — | 2,65 | 534 | 618 | 76,5 |

| 53 | 78 | — | 2,68 | 522 | 594 | — |

| 52 | 77,5 | — | 2,71 | 510 | 578 | — |

| 51 | 76 | — | 2,75 | 495 | 56 | 71 |

| 50 | 76 | — | 2,76 | 492 | 549 | — |

| 49 | 76 | — | 2,81 | 474 | 528 | — |

| 48 | 75 | — | 2,85 | 461 | 509 | 65,5 |

| 47 | 74 | — | 2,9 | 444 | 484 | 63,5 |

| 46 | 73,5 | — | 2,93 | 435 | 469 | — |

| 45 | 73 | — | 2,95 | 429 | 461 | 61,5 |

| 44 | 73 | — | 3 | 415 | 442 | 59,5 |

| 42 | 72 | — | 3,06 | 398 | 419 | — |

| 40 | 71 | — | 3,14 | 378 | 395 | 54 |

| 38 | 69 | — | 3,24 | 354 | 366 | 50 |

| 36 | 68 | — | 3,34 | 333 | 342 | — |

| 34 | 67 | — | 3,44 | 313 | 319 | 44 |

| 32 | 67 | — | 3,52 | 298 | 302 | — |

| 30 | 66 | — | 3,6 | 285 | 288 | 40,5 |

| 28 | 65 | — | 3,7 | 269 | 271 | 38,5 |

| 26 | 64 | — | 3,8 | 255 | 256 | 36,5 |

| 24 | 63 | 100 | 3,9 | 241 | 242 | 34,5 |

| 22 | 62 | 98 | 4 | 229 | 229 | 32,5 |

| 20 | 61 | 97 | 4,1 | 217 | 217 | 31 |

| 18 | 60 | 95 | 4,2 | 207 | 206 | 29,5 |

| — | 59 | 93 | 4,26 | 200 | 199 | — |

| — | 58 | — | 4,34 | 193 | 192 | 27,5 |

| — | 57 | 91 | 4,4 | 187 | 186 | 27 |

| — | 56 | 89 | 4,48 | 180 | 179 | 25 |

Аналоги и заменители стали 09Г2С

В таблице приведены маркировки сплавов, аналогичных стали 09Г2С на зарубежных рынках. Обратите внимание, не все аналоги являются точными.

Зарубежные аналоги материала

Внимание! Указаны как точные, так и ближайшие аналоги.

| Германия | Япония | Китай | Болгария | Венгрия | Румыния | |||||

| DIN,WNr | JIS | GB | BDS | MSZ | STAS | |||||

|

Сравнение 09Г2С с маркой 17Г1С

Две популярные марки стали имеют схожий по содержанию состав, но отличаются рядом характеристик, особенно в структуре. Мартенситная структура стали 09Г2С оптимальна для несущих конструкций, поэтому сталь 09Г2С определяется как конструкционная и широко применятся в строительстве. 17Г1С для изготовления несущих конструкций почти не используют. Повышенное содержание углерода в этом сплаве обеспечивает формирование ферритной структуры, которая, несмотря на прочность, больше подходит и дает возможность для прокладки подземных коммуникаций. Поэтому 17Г1С сталь, из которой делают трубы для теплосетей и промышленных инженерных систем. Она также уступает по морозостойкости, ее нижний температурный предел равен -40С против -70С у сплава 09Г2С, однако отличается повышенной устойчивостью к высоким температурам до +475С против +425 градусов в случае с 09Г2С.

Модуль упругости разных марок стали

Наибольшей способностью противостоять деформации обладают рессорно-пружинистые стальные сплавы. Эти материалы характеризуются высоким пределом текучести. Величина показывает напряжение, при котором деформация растет без внешних воздействий, например при сгибании и скручивании.

Характеристики упругости стали зависят от легирующих элементов и строения кристаллической решетки. Углерод придает стальному сплаву твердость, однако в высоких концентрациях снижается пластичность и пружинистость. Основные легирующие добавки, повышающие упругие свойства: кремний, марганец, никель, вольфрам.

Нередко, нужных показателей можно достичь лишь с помощью специальных режимов термообработки. Таким образом все фрагменты детали будут иметь единые показатели текучести, а слабые участки будут исключены. В противном случае изделие может надломиться, лопнуть или растрескаться. Марки 60Г и 65Г обладают такими характеристиками, как сопротивление разрыву, вязкость, стойкость к износу, они применяются для изготовления промышленных пружин и музыкальных струн.

В металлургической промышленности создано несколько сотен марок стали с разными модулями упругости. В таблице приведены характеристики популярных сплавов.

Таблица модулей прочности марок стали

| Наименование стали | Модуль упругости Юнга, 10¹²·Па | Модуль сдвигаG, 10¹²·Па | Модуль объемной упругости, 10¹²·Па | Коэффициент Пуассона, 10¹²·Па |

| Сталь низкоуглеродистая | 165…180 | 87…91 | 45…49 | 154…168 |

| Сталь 3 | 179…189 | 93…102 | 49…52 | 164…172 |

| Сталь 30 | 194…205 | 105…108 | 72…77 | 182…184 |

| Сталь 45 | 211…223 | 115…130 | 76…81 | 192…197 |

| Сталь 40Х | 240…260 | 118…125 | 84…87 | 210…218 |

| 65Г | 235…275 | 112…124 | 81…85 | 208…214 |

| Х12МФ | 310…320 | 143…150 | 94…98 | 285…290 |

| 9ХС, ХВГ | 275…302 | 135…145 | 87…92 | 264…270 |

| 4Х5МФС | 305…315 | 147…160 | 96…100 | 291…295 |

| 3Х3М3Ф | 285…310 | 135…150 | 92…97 | 268…273 |

| Р6М5 | 305…320 | 147…151 | 98…102 | 294…300 |

| Р9 | 320…330 | 155…162 | 104…110 | 301…312 |

| Р18 | 325…340 | 140…149 | 105…108 | 308…318 |

| Р12МФ5 | 297…310 | 147…152 | 98…102 | 276…280 |

| У7, У8 | 302…315 | 154…160 | 100…106 | 286…294 |

| У9, У10 | 320…330 | 160…165 | 104…112 | 305…311 |

| У11 | 325…340 | 162…170 | 98…104 | 306…314 |

| У12, У13 | 310…315 | 155…160 | 99…106 | 298…304 |

Модуль упругости для металлов и сплавов

| Наименование материала | Значение модуля упругости, 10¹²·Па |

| Алюминий | 65—72 |

| Дюралюминий | 69—76 |

| Железо, содержание углерода менее 0,08 % | 165—186 |

| Латунь | 88—99 |

| Медь (Cu, 99 %) | 107—110 |

| Никель | 200—210 |

| Олово | 32—38 |

| Свинец | 14—19 |

| Серебро | 78—84 |

| Серый чугун | 110—130 |

| Сталь | 190—210 |

| Стекло | 65—72 |

| Титан | 112—120 |

| Хром | 300—310 |

Упругость сталей

| Наименование стали | Значение модуля упругости, 10¹²·Па |

| Сталь низкоуглеродистая | 165—180 |

| Сталь 3 | 179—189 |

| Сталь 30 | 194—205 |

| Сталь 45 | 211—223 |

| Сталь 40Х | 240—260 |

| 65Г | 235—275 |

| Х12МФ | 310—320 |

| 9ХС, ХВГ | 275—302 |

| 4Х5МФС | 305—315 |

| 3Х3М3Ф | 285—310 |

| Р6М5 | 305—320 |

| Р9 | 320—330 |

| Р18 | 325—340 |

| Р12МФ5 | 297—310 |

| У7, У8 | 302—315 |

| У9, У10 | 320—330 |

| У11 | 325—340 |

| У12, У13 | 310—315 |

В чем разница между оцинкованной, нержавеющей и черной сталью

Говоря о показателях коррозийной устойчивости, нержавеющая сталь предпочтительнее, чем оцинкованная и черная, это разные категории защищенности. Оцинкованную сталь от коррозии защищает тонкий или толстый слой цинка, а нержавеющую содержание легирующих добавок в структуре сплава. Это большая разница, т.к. повредить слой цинка легко, за ним обнаружится ничем не защищенная сталь. Нержавеющая сталь не нуждается в защитной пленке, она защищена изнутри собственными химическими свойствами до конца срока службы, отсутствие покрытия никак на ней не сказывается.

Черная сталь не обладает защитой вообще, поэтому является наиболее восприимчивой к коррозии. Для увеличения срока эксплуатации ее рекомендуется покрывать порошковой краской и обрабатывать в полимеризационной печи.

По сроку эксплуатации

Сроки службы работающих деталей у каждой из сталей отличаются в два раза 50 лет у первой против 25 лет у второй и 10 лет у третьей. И это средние показатели, т.к. из-за получения повреждений цинкового слоя изделие, скорее всего, выйдет из строя раньше. Черная сталь является наименее износостойкой.

По экологичности

Цинк при нагревании или под воздействием кислот выделяет вредные соединения оксид цинка, фосфиды. Отравления могут быть разной силы вплоть до летального исхода при обильном поражении. Нержавеющая сталь полностью безопасна в любых изделиях и отлично зарекомендовала себя в производстве посуды. Черный металл также не является токсичным, но из-за подверженности коррозии практически всегда изолирован от человека защитным слоем краски.

По стоимости

Нижняя граница стоимости 1 тонны обыкновенного нержавеющего листа 113 тыс. рублей. Оцинкованный горячекатный лист такого же веса можно купить по цене от 67 тыс. рублей.Цена такого же листа черной стали начинается от 45 тыс. рублей. На стоимость также влияют качественные характеристики стали и выбор производителей. Подробнее об этом читайте в материалах нашего сайта.

Предел прочности

Твердые тела способны выдерживать ограниченные нагрузки, превышение предела приводит к разрушению структуры металла, формированию заметных сколов или микротрещин. Возникновение дефектов сопряжено со снижением эксплуатационных свойств или полным разрушением. Прочность сплавов и готовых изделий проверяют на испытательных стендах. Стандартами предусмотрен ряд испытаний:

- Продолжительное применение деформирующего усилия;

- Кратковременные и длительные ударные воздействия;

- Растяжение и сжатие;

- Гидравлическое давление и др.

В сложных механизмах и системах выход из строя одного элемента автоматически становится причиной повышения нагрузок на другие. Как правило, разрушения начинаются на тех участках, где напряжения максимальны. Запас прочности служит гарантией безопасности оборудования во внештатных ситуациях и продлевает срок его службы.

Источник статьи: https://e-metall.ru/blog/uprugost-stali/