Оснащение стеклодувной мастерской. Увеличение емкости ресивера фабричного компрессора

Продолжая тему оснащения рабочего места для стеклодувного дела в мастерской – одним из главных элементов для стеклодувных работ является специальная горелка. К ней предъявляются определенные требования, в числе первых – стабильный факел пламени. Питается горелка смесью горючего газа, и в числе его компонентов, чаще всего входит воздух. Понятно, что требуется его ровный, постоянный во времени поток.

В староглинянные времена сжатие воздуха для подачи его в горелку производилось при помощи мехов. Наверняка и сегодня, «Когда космические корабли бороздят Большой театр», можно найти небольшие бензиновые горелки вроде ювелирных или стоматологических, с ножными мехами. Это имеет смысл для переносных аппаратов – небольшой вес, энергонезависимость. Иногда, для получения сжатого до небольшого давления воздуха, в лабораторных условиях используется водоструйный насос.

Для настольных горелок, в частности, применяемых стеклодувами, сейчас применяются электрические воздуходувки – компрессоры. Эксплуатационные требования, предъявляемые к воздуходувкам, мастерами-стеклодувами – около горелки, сжатый воздух должен быть под давлением, избыточным над атмосферным на 100…150 мм.рт.ст. Воздух должен подаваться равномерно и без сбоев – прекращение подачи воздуха в ответственный момент работы может привести к гибели ценного изделия. В случае же работы с карбюратором при этом возникает угроза проскока пламени в карбюратор и возможен пожар.

Первое время, для экспериментов со стеклодувной горелкой на парах бензина, применял самодельный компрессор из холодильникового. Выяснилось однако, что ему приходится довольно часто включаться, в идеале — работать практически непрерывно. При этом давление будет наиболее стабильным. В таком режиме, на забор воздуха следует установить осушитель в виде коробки-банки с силикагелем. В противном случае, влага из воздуха будет накапливаться внутри компрессора в масле. Одна из особенностей конструкции компрессоров от холодильников – открытый электрический мотор плавает в масле. Накапливающаяся вода опустится на дно и может запросто стать причиной замыкания в обмотках.

Значительно более компрессор. Довольно длительную работу между включениями, обеспечивает его ресивер в 24 литра, соответственно работать удобнее. Кроме того, компрессор классической компоновки – поршневая группа отдельно, мотор отдельно — как гайки и котлеты в присказке, и нет забот с осушением входящего воздуха. Заводские настройки реле давления, позволяют компрессору автоматически накачивать емкость до 7 атмосфер, затем, разбор потребителем ведется через регулируемый редуктор. Совсем небольшое давление, необходимое для работы горелки, позволяет компрессору включаться довольно редко – раз в несколько десятков минут, в зависимости от мощности горелки. Тем не менее, каждый его пуск, прибавляет несколько седых волос неуравновешенному человеку – компрессор довольно шумный. Сидишь себе в тишине – только пламя горелки слегка шипит, в руках фигурные стекляшки – этакая застывшая музыка, в душе трепет… И вдруг за спиной – ДРРРРРРРРРРРР. Ох мать-моя-советская-женщина. Тут даже мастер Дзен подпрыгнет, на те самые полтора метра.

Конечно, наиболее радикальным способом, будет убрать шумный агрегат в отдельное помещение, собственно, так и делают в больших мастерских. А что прикажете делать дедушке Мазаю, в собственной, представляющей единое пространство? Тоже конечно думать в этом направлении, а пока, как компромиссный вариант – можно несложным способом уменьшить количество срабатываний компрессора, увеличив его ресивер.

Вообще говоря, компрессоры подобного типа (поршневые, «строительные»), могут при одинаковом компрессоре, но разной емкости ресивера, существенно отличаться в стоимости. Связано это, видимо не столько со стоимостью стали, пошедшей на баллон, сколько с весом и габаритами устройства и соответственно, стоимостью транспортировки и хранения.

При эксплуатации, компрессор с небольшим ресивером, хорош для относительно мобильного применения, где его скромные габариты позволяют удобное перемещение, это может быть питание пневматического инструмента в подсобном хозяйстве или покраска, когда длины имеющихся шлангов может не хватать и удобнее перенести, перевезти агрегат к месту применения. При стационарном использовании, для однотипных задач, лучше бы емкость ресивера побольше. Однако в упомянутом подсобном хозяйстве могут возникать задачи как те, так и другие. Скажем, в холодное время года – стационарное применение в мастерской, с наступлением теплого, «строительно-полевого» сезона, относительно мобильное. Например, при достаточной температуре «за бортом», покраску удобнее выполнять на улице, ну и так далее. В таком случае, удобным, был бы изменяемый объем ресивера – на постоянном месте увеличенный, пусть это будет и более громоздко, «в поле» — штатный. Напрашивается решение с разъемным подключением к родному баллону, еще одной емкости.

Именно это и было проделано. В качестве дополнительного ресивера, был выбран бытовой газовый баллон для пропана емкостью 27л. После некоторой реорганизации своего газового хозяйства, оставшийся «на запасном пути». Решено было по возможности не вносить изменений в его конструкцию, чтобы при необходимости, можно было его задействовать по основному предназначению. Для этого использовались стандартные соединительные части от вышедших из строя газовых приборов. Также, удобным было бы применение стандартных спиральных пластиковых шлангов с быстросъемными разъемами, автоматически запирающими канал. Это позволит гибко изменять конфигурацию оборудования. Например, можно применить более длинный шланг, соединить их несколько, установить баллон другой емкости, несколько штук через стандартные «тройники» и так далее. К слову, при необходимости, можно накачивать в баллон сжатый воздух, например, для использования его в месте, где отсутствует электричество.

Итак. Что было использовано в работе.

Инструменты, оборудование.

Применялась конструктивная пайка – нужна небольшая газовая горелка с соответствующим припоем и флюсом. Нечто для сверления, набор обычного слесарного инструмента.

Материалы.

Кроме самого подопытного компрессора и газового баллона, понадобились – стандартные пневматические разъемы, лента ФУМ, припой №3 и пастообразный флюс к нему – от медного водопровода. Стандартный присоединительный штуцер к газовому баллону.

Местом присоединения дополнительной емкости, после раздумий, была выбрана заглушка на тройнике. На нее будет установлена стандартная быстрозапирающая пневматическая «мама». Кроме прочего, это позволит отсоединять и присоединять дополнительный ресивер в любой момент, в том числе под давлением, без потери сжатого воздуха.

Набор стандартных штуцеров был приобретен на АлиЭкспресс. «Мама» с внутренней резьбой. Паять ее непосредственно нельзя – можно повредить резиновые уплотнения внутри, а разобрать, не так то просто. Решено было в качестве переходной детали использовать одного из нескольких «пап» (шведская семья?) с такой же резьбой. Он без всяких резинок — можно смело паять.

После отвинчивании заглушки на компрессоре, выяснилось, что никакой это не тройник, но натурально – обратный клапан. Впрочем, дела это не меняет, нужно только позаботиться о том, чтобы впаиваемый «папа» не слишком торчал внутрь и не мешал нормальной работе клапана. С заглушки была удалена силиконовая прокладка и вложенная пружина с резинкой. Был найден центр, накернено и просверлено небольшое отверстие и расточено надфилем, а затем и напильником до нужного диаметра. «Папа» укорочен ножовкой по металлу, места пайки зачищены. Флюс, пайка, отмывка остатков флюса теплой водой, обратная сборка. Установка «мамы», на ленту ФУМ, испытание рабочим давлением.

Для присоединения к системе газового баллона без его доработок, придется воспользоваться стандартными присоединительными частями. Их добыл из вышедшего из строя бытового газового редуктора. Штуцер был доработан для плотной состыковки с «папой» из набора. Некрупным напильником. Ну и как обычно – зачистить места пайки, флюс, пайка, отмывка остатков. Да, не забыть одеть накидную гайку до пайки – она не снимается с готового спаянного переходника – мешают грани «под ключ», это и не плохо, не потеряется при эксплуатации.

Что лучше — самодельный или покупной?

Всего можно выделить несколько основных отличий между ними:

В конструкции заводского компрессора присутствует электрический двигатель, передающий крутящий момент к рабочей камере через ременную передачу. Что касается самодельного компрессора, то он состоит из корпуса и самого двигателя, без ремней. В заводском варианте уже установлены автоматические системы сброса давления, входной и выходной фильтры, измерители показателей давления и т.д. В компрессоре из холодильника придется устанавливать регулировочное оборудование самостоятельно, учитывая все особенности. Несмотря на то, что большинство заводских компрессоров оборудовано автоматическими системами, в некоторых бюджетных моделях такая особенность не реализована. Иными словами, данные агрегаты придется выключать самостоятельно, засекая время по часам. Самодельные компрессоры, в основном, оборудованы защитным реле, выключающий двигатель при возникновении риска перегрева. В некоторых заводских моделях может напрочь отсутствовать какая-либо смазка. Конечно у них маленький, но зато отсутствуют различные выхлопы

Данное обстоятельство очень важно, особенно если краскопульт ведет себя довольно капризно, не терпя различных примесей. Что касается самодельных компрессоров, то тут масла предостаточно. Главная особенность самодельного компрессора — он очень тихо работает, особенно если надеть на него все трубки правильно, соблюдая герметичность

Что касается заводских компрессоров, то они ведут себя более шумно, поэтому его использование возможно только вне дома. Стоимость изготовления самодельного компрессора очень низкая, ведь основные комплектующие берутся от старой техники, а регулировочная аппаратура обойдется максимум в 1000 рублей. В заводской компрессор невозможно вносить какие-нибудь технические изменения. Иными словами, если агрегат недостаточно мощный, то использовать его можно только как насос для подкачки шин, не более. Самодельные варианты хороши тем, что к ним можно добавлять некоторые детали, например, большой ресивер, благодаря чему можно существенно увеличить мощность устройства.

Как показывает практика, самодельный компрессор для покраски автомобиля ломается гораздо реже, чем его заграничные и отечественные заводские аналоги. В интернете можно найти много инструкций по сооружению компрессоров своими руками. Так что обсудим несколько вариантов, которые могут помочь в этом деле.

Конструкция

Воздухозаборник состоит из множества элементов, к числу основных относятся следующие:

- манометр, контролирующий уровень давления;

- герметичная емкость для сжатого воздуха;

- патрубки, соединяющие устройство с пневматической системой и компрессором;

- защитный клапан, который позволяет стравливать среду при повышенном давлении;

- кран для удаления влаги.

Подбор ресивера для компрессора необходим только для поршневых агрегатов. Устройства на пластинчатой или винтовой основе не требуют использования подобных дополнений. Под воздействием давления рабочая среда доставляется в емкость при помощи патрубка и доходит до необходимого уровня давления. При этом образуется конденсат, и уменьшается общая влажность воздуха. Подача сжатого газа осуществляется на пневмоинструмент или пневмосистему через выходной патрубок.

Демонтаж

Чтобы снять компрессор со старого холодильника, понадобится простейший инструмент – несколько ключей и отвёрток, плоскогубцы. Агрегат, который предстоит отключить от систем, расположен сзади внизу.

Развернув холодильник дверцей к стене, первым делом следует передавить медные трубопроводы, связывающие компрессор с охлаждающей решёткой.

Старые модели холодильников заправлялись фреоном – очень токсичным газом, ввиду чего операцию следует проводить в хорошо проветриваемом помещении, а лучше на открытом воздухе, соблюдая крайнюю степень осторожности, чтобы не надышаться ядом

Когда трубки пережаты, их можно перекусить плоскогубцами, после чего демонтировать узел, открутив крепёж.

Назначение воздушных ресиверов

Качественный воздухосборник буквально позволяет создать ламинарный ток нагнетаемого воздуха за счет накопления излишков в резервной емкости. Но в силу конструкционных особенностей, ресиверы для сжатого воздуха также выполняют множество побочных функций:

- Частично очищают воздушную смесь от масла и излишней влаги;

- Создают запас сжатого воздуха в контуре на случай перебоев в работе комплекса или в случае резкого повышения потребностей системы;

- Благодаря обеспечению равномерной работы промышленного компрессора, воздухосборник также способствует уменьшению количества пусков двигателя установки.

- Снижает нагрузку на впускной клапан компрессора, за счет уменьшения циклов всасывания.

Таким образом, воздухосборники для компрессора стабилизируют рабочий процесс, продлевают срок служения комплекса, экономят ресурсы, а также исключают возникновение аварийных ситуаций.

Принципиальная схема работы

В общем случае работу ресивера можно описать следующим образом.

- При помощи входного патрубка воздух из компрессора подается в бак, где и накапливается до достижения необходимой величины рабочего давления.

- В процессе накопления воздух охлаждается, в результате чего на дне бака скапливается конденсат — таким образом осуществляется дополнительное осушение рабочей среды, что способствует уменьшению влияния коррозии на все элементы системы. Сливают конденсат, который собирается на дне бака, через специальный краник.

- При достижении необходимой величины давления сжатый воздух поступает в выходной трубопровод и по нему подается на подключенный пневмоинструмент.

На заметку! На практике работой ресивера управляет редуктор, который регулирует величину давления выходящего из бака воздуха.

Функции

Ресивер для компрессора предназначен для предотвращения образования коррозии в системе за счет удаления излишек влаги. Также он способен накапливать сжатый воздух и обеспечивать непрерывную работу во время повышенных нагрузок. Поэтому он становится незаменимым при недостаточной производительности агрегатов и функционировании большого количества потребителей.

Оборудование, работающее в автоматизированном режиме, включается при снижении давления до заданного уровня и выключаются при его повышении. Ресивер сокращает количество циклов, что позволяет увеличить период бесперебойной эксплуатации и снизить степень износа. Подача сжатого воздуха производится неравномерно из-за специфики функционирования поршневых систем. Данная проблема устраняется специальным воздухонакопителем, предотвращающим пульсацию.

Тестирование и настройка самоделки

Любое испытание самодельного компрессора должно происходить на холостом ходу, особенно это касается пескоструя. Начинать нужно с небольшого давления, постепенно увеличивая его до необходимого значения. Во время закачки баллона периодически останавливайтесь и наблюдайте за манометрами, не происходит ли потеря давления на стыках. Если где-то подтравливает, то соединение нужно обязательно сделать заново, потому что при увеличенном давлении места стыков могут лопнуть.

Важно! Для контроля давления в конструкцию монтируется датчик аварийного сброса воздуха. Это поможет не перекачать баллон. Но лучше вместо такого датчика установить модуль регулировки давления, который будет самостоятельно отслеживать степень сжатия воздуха в реальном времени и отсекать его подачу при достижении нужного показателя.

Наиболее оптимальным для работы системы будет такой подбор ресивера и нагнетателя, чтобы их пограничное давление и производительность соответствовали друг другу. Это поможет полностью реализовать потенциал компрессорной установки, и при этом избежать опасности перекачивания.

Итак, мы привели несколько примеров самостоятельного изготовления компрессорных установок самых востребованных видов. Вообще самодельные компрессоры находят широкое применение не только в быту, но и в промышленности, позволяя постоянно проводить модернизацию за счет замены основных деталей. Но чем сложнее оборудование, тем больше потребуется знаний, навыков в электротехнических и слесарных работах, а также материалов и инструмента. А наглядное пособие в большинстве случаев можно найти на видео в Интернете.

Как подобрать оптимальные параметры ресивера

Выбор наиболее подходящего ресивера проводится по основным параметрам. Наиболее важным можно назвать объем, который зависит от следующих моментов:

- Производительности установки. В рассматриваемом случае достаточно газового баллона, емкость которого составляет 25 литров.

- Цикличности потребления сжатого воздуха. Этот показатель характеризуется тем, сколько раз приходится включать и выключать установку.

Перед непосредственным использованием газового баллона следует уделить внимание его целостности. Наличие даже незначительных дефектов определяет то, что устройство не может эксплуатироваться. Проверка проводится путем заполнения емкости водой. Кроме этого, вода позволяет освободить ее от остатков газа, которые не должны попасть в систему.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

После последней попытки покрасить самым дешевым китайским пистолетом (Покраска капота

) пришла мысль вроде «а плыви оно г@вном» и был куплен китайский пистолет подороже)))

Ну и как всегда — «Не мала баба клопоту — купила порося» ))) Воздуха новый пистолет хавает в разы больше, компрессор катастрофически не справляется. Это ведь так по-славянски — создать себе проблему и потом гордо ее решать)) Купить еще один компрессор на 220v значит краснеть от стыда всякий раз проходя мимо трехфазных розеток в гараже. А так как план по постройке 3-х фазного компрессора есть, и даже имеется готовый электромотор со шкивами, то решил пока что вытянуть из старого одноцилиндрового малыша все что он может дать — врезать ему в ресивер шаровый кран чтобы брать воздух во всю дырку:

Сварные работы производил друг и по-совместительству сосед, парнишка профессионально варит отопление, сантехнику, так что если кому-то надо я свяжу.

В качестве тяжелой артиллерии был куплен пропановый баллон от ГБО на 100 литров. Достался за $18 и был еще на половину полон газа))) Во время спуска в атмосферу баллон обмерзал и прекращал спускаться, по ватерлинии инея было видать сколько газа осталось)))

Пару суток баллон проветривался, потом наполнили его водой и начали варить. Сделал ножки из 4.5 мм стали чтобы повесить на стену вертикально…

… снизу слив конденсата, сверху забор воздуха…

Вход воздуха сделан в место установки поплавка с расчетом чтобы поток ударялся о внутреннюю стенку ресивера и терял как можно больше влаги:

Проверка на 8 атмосферах показала что Ваня реально спец в сварных делах))) Чтобы на время защитить сварные швы был применён тот самый эпоксидный грунт в баллоне

. Все было зачищено и загрунтовано:

Часть подающей трубки которая будет находиться в ресивере красить не буду, пусть влажная среда будет проверкой этому грунту:

В системе теперь ресиверов на 150 литров, все соединения на ёлочках, единственный быстросъем перед пистолетом. Компрессор в шоке =)))

Как это не покажется странным, но ресивер из газового баллона – вещь востребованная и важная для многих людей. Непосредственно ресивером должна служить определенная емкость, которая была изначально создана для хранения в ней газов или жидкостей, находящихся под давлением. Ресивер нельзя сделать из пластиковых емкостей! Отличный и единственно верный вариант, а также полностью безопасный – это ресивер из газового баллона 50 л, так как сама емкость способна выдерживать большие нагрузки.

Читать также: St 101e принцип работы

Установка необходимого давления

Довольно большое количество проблем возникает с установкой требуемого давления. Это связано с тем, что оно может варьировать в большом диапазоне в зависимости от следующих моментов:

- Протяженности магистрали. С увеличением протяженности магистрали на выходе показатель существенно снижается.

- Пропускной способности шланга. Этот показатель также оказывает влияние на давление.

- Типа и мощности установленного мотора. Большое распространение получили устройства, которые питаются от сети 220 В.

Контроль рассматриваемого параметра проводится за счет манометра, который встроен в редуктор

При выборе манометра уделяется внимание его точности и многим другим моментам

Ресивер для компрессора: разновидности

Существует два основных вида устройств: горизонтальные и вертикальные. Последние приобрели наибольшее распространение за счет своих преимуществ, в числе которых небольшие габариты, обеспечивающие экономию пространства производственных помещений. При этом два типа устройств могут объединяться в общую сеть, их расположение может быть последовательным и параллельным. Выбор метода монтажа подбирается индивидуально в зависимости от имеющихся условий.

Последовательное соединение обеспечивает более качественное очищение рабочей среды от масляных примесей и влаги. Очистка производится в процессе прохождения рабочей среды через резервуары объединенной сети. Недостатком подобной системы является уменьшение пропускной способности ресиверов из-за их общего сопротивления.

Главным преимуществом параллельного соединения является возможность быстрого проведения ремонтных работ без необходимости отключения всей системы. Достаточно отключить вышедший из строя дополнительный ресивер для компрессора, заменить его или отремонтировать. Помимо этого, соединение не способствует увеличению сопротивления, и пропускная способность остается на прежнем уровне.

Классификация

Кроме того, что существуют мобильные и стационарные ресиверы, специалисты отмечают и другие конструктивные признаки воздухосборников, позволяющие считать их различными видами изделий. Так, существуют горизонтально и вертикально ориентированные емкости.

При этом ресиверы в горизонтальном исполнении более компактны и дают возможность экономно разместить на себе насос, электромотор и другое вспомогательное оборудование. Характерная особенность такой компоновки — минимальная длина соединительных трубопроводов. Благодаря этим особенностям горизонтальные ресиверы получили широкое распространение как в бытовых компрессорах, так и в автомобильных пневмосистемах.

Тогда как в вертикальных воздухосборниках проще осуществляется слив накопившегося конденсата. Кроме того, они более удобны при монтаже компрессорных агрегатов, состоящих из нескольких ресиверов, так как занимают меньше места, чем горизонтальные емкости. Поэтому такие воздухосборники чаще используют на тех промышленных предприятиях, где требуется большое количество сжатого воздуха.

Интересно, что при необходимости однотипные ресиверы можно легко объединить между собой параллельным или последовательным способом соединения. При этом емкости, сцепленные между собой последовательно, обеспечивают более высокую степень осушки воздуха и очистки его от различных примесей. Тогда как параллельное соединение ресиверов повышает ремонтопригодность всей системы, так как для восстановления работоспособности одной емкости не нужно полностью выключать компрессорное оборудование. Неисправный бак просто отключается и ремонтируется. Также этот вариант соединения характеризуется наибольшей пропускной способностью.

Дополнительный ресивер для компрессора своими руками

Некоторые работы в мастерской или в домашнем хозяйстве могут требовать повышенного расхода сжатого воздуха, обеспечить который не способны бытовые компрессоры. Одним из возможных решений станет разместить дополнительный ресивер для компрессора. Стоимость подобного приспособления, исходя из объема, будет составлять 12-15 тысяч рублей, если брать в магазине, однако ничто не мешает сэкономить и сделать ресивер своими руками. Дополнительным плюсом в сторону второго решения выступает и то, что большая часть предлагаемых в магазине моделей предназначены для штатных компрессоров, именно поэтому цена на них такая высокая!

Соединение дополнительного ресивера обычно осуществляется последовательно к основному, а потому, в зависимости от нужного объема, для работы может сгодиться обычный корпус огнетушителя или баллон, оставшийся от сжиженного газа.

Как и в случае со сборкой мангала из газового баллона, выполнение самодельного ресивера начинается с тщательной очистки баллона от остатков газа. С этой целью первым делом устраняется входной вентиль. Важно заметить, что удалять вентиль нельзя при помощи электроинструмента, так как внутри могут находиться остатки газа!

Производительность

Еще одним важным параметром можно назвать производительность. Этот показатель определяет то, какой объем вещества может транспортироваться за единицу времени. Среди особенностей этого момента отметим следующее:

- Обычно для измерения применяется показатель л/мин, м3/час и некоторые другие. Показатели могут переводится в те или иные единицы измерения для существенного упрощения расчетов.

- Производительность определяется в стандартных условиях, которые определены температурой 20 градусов Цельсия и нормальным атмосферным давлением. Перерасчет производительности может проводится в зависимости от того, какова температура окружающей среды.

- Все компрессоры делятся на несколько основных групп. Примером можно назвать малую, среднюю и большую производительность. Подобный показатель во многом зависит от конструктивных моментов.

Производительность также указывается в инструкции по эксплуатации. Этот показатель определяется при проведении тестов в определенных условиях. Что касается самодельной конструкции из газовых баллонов, то контролировать и измерять производительность достаточно сложно.

Как выбрать

Существует несколько основных параметров, имеющих решающее значение при покупке:

- Пропускная способность. Данный критерий отражает объем воздуха, проходящий через ресивер для компрессора в течение одной минуты. Здесь следует учитывать необходимое количество сжатого газа для функционирования оборудования.

- Давление. Устройства, обеспечивающие работу с воздухом под давлением в пределах 10 бар, являются оптимальным вариантом для бытовых инструментов. Для небольших коммерческих предприятий рекомендуется использовать аппараты с предельным давлением не менее 16 бар.

- Объем, в зависимости от модели, может находиться в пределах 5-1000 литров. При этом стоит учитывать, что размеры ресивера должны соответствовать мощности самого компрессора. Объем устройства должен составлять не менее 30-40 % от общей производительности. Для бытовых устройств, отличающихся низкой мощностью, достаточно 5-20 литров.

Чтобы произвести расчет ресивера для компрессора, необходимо определить минимальное и стандартное рабочее давление, общий объем системы, производительность и время, которое отводится на достижение установленного уровня давления.

Мощность

Выделяют несколько основополагающих параметров, которые должны учитываться при создании компрессора из газового баллона. Наиболее важным можно назвать мощность, так как она отражает функциональность устройства, заключающуюся в сжатии газов. Среди особенностей показателя мощности можно отметить следующее:

- Для измерения рассматриваемого показателя применяются бары, атмосферы или Паскали. Для перевода значений применяются различные таблицы, которые существенно упрощают поставленную задачу.

- При создании компрессора следует учитывать тот момент, что давление снижается от источника к непосредственному исполнительному органу. При этом падение давление происходит во всем трубопроводе или на ответственных элементах.

- Мощность во многом определяет то, какое может быть создано давление в системе. Она зависит от установленного электрического двигателя и многих других моментов.

Производители промышленного оборудования всегда проводят указание мощности в спецификации. В случае проведения работы по созданию самодельной конструкции приходится выполнять расчеты и подбирать соответствующие элементы.

Классификация компрессоров проводится непосредственного по показателю мощности, который отражается на давлении. Она выглядит следующим образом:

- Вакуумные.

- Группа с низким и средним показателем.

- Высокого и сверхвысокого.

Большинство самодельных конструкций относится ко второй группе. Это можно связать с тем, что слишком высокий показатель становится причиной усложнения поставленной задачи.

Что такое ресиверы (воздухосборники)

В промышленном производстве ресиверы (воздухосборники) представляют собой емкостные устройства (сосуды), которые предназначены для сбора, хранения под давлением, передачи, распространения различных газов (например, воздушный ресивер, азотный, аммиачный, газовый, кислородный и др). Они могут применяться в различных системах – для хранения и передачи газов устройствам-потребителям, для сглаживания перепадов давления в инженерных системах и системах генерации (компрессорах). Ресиверы различаются по давлению внутренней среды, объемам, диапазонам рабочих температур, по своему техническому назначению в инженерной системе (например, в холодильных установках используются аммиачные ресиверы, которые могут быть линейными, дренажными, циркуляционными). Кроме того, для разных газов требуются разные материалы, конструкции, антикоррозийные и другие защиты.

Так, устройство и внутренняя обработка металлического сосуда для хранения такого агрессивного газа, как кислород, будет, очевидно, отличаться от ресивера для хранения нейтрального гелия. А ресиверы для аммиачных холодильных установок должны быть рассчитаны на работу в широком диапазоне температур, в том числе при исключительно низких температурах, до минус 50 и более градусов.

Принцип действия пескоструйного аппарата

Принцип действия оборудования довольно прост, частицы песка под давлением воздуха или воды с огромной скоростью ударяются об поверхность обрабатываемого материала. Засчёт этого достигается максимальная эффективность работы и возможность чистки труднодоступных мест. Для подачи воздуха используется компрессор. От его мощности будет зависеть выбор диаметра сопла и объёма бака для песка. Для равномерного поступления песка в магистральную систему ёмкость должна располагаться под правильным углом. Для обработки небольших деталей подойдёт пескоструйная камера, сделанная своими руками либо заводского производства.

Ресивер для компрессора.

Собераю компрессор. Сварил ресивер из трубы (железо 4мм) и 2х заглушек по краям (железо 2мм). Проблема в том что никак не удаеться добиться герметичности по сварному шву. Получилось примерно 5-6 дырочек с каждой стороны. давление падает довольно быстро, а хотелось бы чтоб в ресивере всегда былобы пару-тройку атмосфер. Как я понял, для полной герметичности одной сваркой не обойтись. Идея такая — залить в трубу по пол стакана с каждой стороны чего-нибудь жидкого и твердеющего, чтоб получить эффект герметика. Вот думаю чтоб такое использовать, пока что на первом месте жидкая мастика, но тут тоже минусы есть. Что можете посоветывать ? Также буду благодарен за другой вариант решения проблемы герметичности. Или подскажите технологию герметичной сварки.

Попробуйте эпоксидку залить с наполнителем из алюминиевой пудры. Интересно, а пластиковые 3-х литровые бутылки сколько атм. держат?

Про технологию сварки ничего сказать не могу. Возникает вопрос — зачем ради 2-3х атмосфер варить ресивер? Для ресивера на такое даваление вполне подошло бы запасное колесо от легковушки. Для бОльшего ресивера — колесо от грузовика. В центре компрессор по периметру ресивер и перекатывать можно Если все хочется задействовать трубу, то может посмотреть в сторону резиновых мембран от расширительных баков? А может отрезать кусок автомобильной камеры с ниппелем, заглушить с двух сторон и запихнуть в трубу?

2Жeка Болгаркой желательно вычистить весь наплавленный металл (там где травит) и еще раз проварить. Максимально возможным током. На крайний случай, зачеканить, но до конца травить не перестанет. На счёт мастики и пр., не знаю, не слышал про это.

2andrey_o , я так и делал, не помогает. проблема в том что труба была отрезана газом, поэтому поверхность к заглушке не плотная, вот как раз в тех местах где щели были большие (3-4 мм), там и пропускет. Однако другой конец резал я (болгаркой), ровно, но всеравно и с него травит. Ресивер должен держать максимум 10-15 атм. В качестве герметика нужно использовать какой-нибудь мягкий материал, чтоб не потрескался ни от давления ни от перепада температур.

Сегодня попробую переварить одну заглушку по новой (всмысле новую заглушку на новое место).

Отличный ресивер получается из старого газового баллона.

Дырки можно мыльной водой обнаружить — промажьте ей шов, на дырках будут пузыри.

Можно попробовать залить внутрь АНТИПРОКОЛ, накачать ресивер, и немного его покатать-покачать, чтобы жидкость попала на все швы. Остатки потом слить и просушить баллон в открытом состоянии.

2Жeка Герметичная сварка = обычная качественная сварка, никаких особых технологий. При 15атм и 2мм заглушках не боитесь получить этой самой заглушкой по какому-нибудь месту? Может проще на свалке или автобазе ресивер зиловский или камазовский найти? ЗЫ В автомагазинах продают средство для устранения проколов, ниппель выкручиваешь и в колесо впрыскиваешь.

Жeка написал : где щели были большие (3-4 мм).

Молотком тяжелым от души приложи, или кувалдочкой.

Зашприцевал около 200 гр жидкой полимерно-битумной мастики (разбавленной растворителем) прогрел дно гарелкой ( + ресивер был теплый, грел колорифером), и медленно покрутил его под углом 45гр. Остудил под давлением. Продул ресивер компрессором. Потом накачал 2.5 атм — не пропускает. Вообщем эксперемент вроде как удался. Остаеться надеяться что этого хватит на долго.

Викторыч, полностью согласен. именно поэтому заглушки проварены 50мм уголками (крестом), и эти уголки приварены через усилители (такие же уголки) к трубе. Не знаю какую дурь надо иметь чтоб все это сорвать ! Меня тоже пугали срашными рассказами, но я сам держу 9-10 атм большим пальцем, через 9мм отверстие ! Или все-таки площадь давления имеет решающее значение ? В любом случае ресивер хочу проверить критическим давлением 20-25 атм (компрессор промышленный, качает больше 50 атм), после чего он будет настроена автоподкачка около 10 атм. Выпуск — через редукционный клапан. Хотелось бы услышать мнения про опасность хранения ресивера под большим давлением. Чтоб нестрашно было в гараж зайти .

Как сделать компрессор из газового баллона своими руками

Уважаемые посетители сайта «Самоделкин друг» сегодня мы с вами рассмотрим пошаговую инструкцию как сделать компрессор из газового баллона своими руками.. Каждый мастер в наше время просто обязан иметь в своей мастерской компрессор, потому как к нему можно подключить краскопульт, а так же пневматический инструмент который работает за счет подачи сжатого воздуха из резервуара компрессора, да и просто удобно использовать пистолет для удаления пыли и продувки деталей.

Данный компрессор сделан из газового баллона и двигателем от старого кондиционера, так же можно использовать моторчик от холодильника. Тоесть баллон играет роль резервуара для хранения сжатого воздуха, а мотор от кондиционера нагнетает его туда, на выходе стоит редуктор с манометром для определения давления внутри баллона. К штуцеру подсоединен армированный гибкий шланг с продувочным пистолетом, так же его можно заменить на любой другой пневмоинструмент или краскопульт.

Первым делом необходимо обезвредить баллон и слить с него остатки газа и промыть водой, как это правильно сделать читайте в нашей статье Как безопасно разрезать газовый баллон, срезать болгаркой выступающие части, выкрутить стандартный вентиль. Далее следует извлечь моторчик от кондиционера. После чего они соединяются между собой, как это сделать смотрим далее.

Материалы

- газовый баллон 25 л

- мотор от кондиционера или холодильника

- редуктор с манометром

- армированный шланг

- продувочный пистолет

- колесо 2 шт

- арматура

Инструменты

- сварочный аппарат

- болгарка

- дрель

- набор гаечных ключей

- отвертка

Пошаговая инструкция по сборке компрессора из газового баллона своими руками.

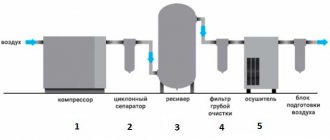

Чтобы понять, как работает компрессор необходимо обязательно изучить его схему.

Затем нужно безопасно слить остатки газа из баллона и выкрутить вентиль при помощи гаечного или же газового ключа, как это правильно делать смотрите здесь. Снимаем мотор со старенького кондиционера. Выкручиваем вентиль. Заполняем баллон водой из шланга. Сверлим отверстия под редуктор и клапана. Отпиливаем выступающие части. Навариваем новый сгон. А так же для удобства перемещения обязательно надо поставит компрессор на колеса. Делаем полку и устанавливаем мотор от кондиционера или холодильника. Окрашиваем при помощи баллончика с краской. Подключаем электропроводку и соединения. Вот такой простой и бюджетный компрессор из хлама получился. Если есть какие либо вопросы то задавайте их в комментариях. Всем большое спасибо за внимание!

Сравнение покупного и любительского компрессора

Нужно ли браться за сложную работу по сборке компрессора? Сравним характеристики профессионального и самодельного варианта:

Заводская модель оборудована системой точного контроля давления, манометром, фильтрами. Конструируя агрегат самостоятельно, можно собрать полный пакет необходимых комплектующих и установить их на свои места без ущерба для качества.

Обратите внимание!

- Вибростол своими руками — выбор материалов, узлов и агрегатов для вибростола с пошаговым описанием изготовления

- Зернодробилка своими руками — принцип работы, виды и особенности создания устройства для переработки зерновых культур

- Бетономешалка своими руками | Наглядное пособие как и из чего изготовить бетономешалку самостоятельно

Если мощности самодельного компрессора вам будет в дальнейшем не хватать, всегда можно усовершенствовать конструкцию, заменив, к примеру, ресивер из огнетушителя на баллон от пропан-бутана или вообще на газгольдер б/у.

Назначение и конструктивные особенности ресивера

Назначение воздушной емкости напрямую связано с физическими свойствами сжатых газов. Они тем быстрее теряют давление в случае появления расхода, чем меньший объем занимают. Ресивер нужен в компрессоре для выполнения следующих функций:

- создания необходимого запаса воздуха для снабжения потребителя без включения мотора или при его непредвиденном останове;

- сглаживания колебаний давления, особенно характерных для поршневых машин;

- обеспечения удобства регулирования выходных параметров исходящего из компрессорной установки газа;

- уменьшения вибрации, шума, уровня пиковых нагрузок;

- сбора влаги и мелких механических включений, содержащихся в газе.

Важно! Нередко использование крупных воздухосборников дает экономию расхода электроэнергии за счет рациональной работы электродвигателя.

Бак для компрессора традиционно изготавливается из устойчивых к коррозии сталей. Допускается при небольших объемах и давлениях применять также некоторые сорта пластика и высокопрочной резины. Ресиверы для мобильных установок могут достигать 100 литров. Размеры стационарного оборудования ничем не ограничиваются и нередко измеряются несколькими кубическими метрами.

Для заполнения баллона и расхода из него воздуха бывает достаточно одного штуцера, но лучше работают модели с отдельным входом и выходом газа. С целью контроля давления некоторые производители дополнительно предусматривают установку манометра. У больших емкостей это требование является обязательным. Для их ревизии и очистки ввариваются лючки.

Пространственное расположение ресивера в зависимости от удобства компоновки оборудования выбирается горизонтальным или вертикальным. Первый вариант дает большую устойчивость мобильным агрегатам. Второй обеспечивает лучшее отделение конденсата и требует меньше места для установки.

Типы ресиверных редукторов

Для управления работой ресиверов используют одно или двухкамерный редуктор. Так, воздухосборник, имеющий по одной камере высокого (КВД) и низкого (КНД) давления, называется однокамерным. Между этими емкостями расположен запорный клапан, удерживающий сжатый воздух, который поступает из бака в камеру высокого давления. Открывают запорный клапан специально предусмотренным в редукторе винтом, после чего воздух попадает в КНД, а оттуда подается на пневмоинструмент. Величина давления в обеих камерах контролируется при помощи манометров. Ресиверы с однокамерными редукторами отличаются простотой конструкции и поэтому широко используются в компрессорных установках различного вида.

Выбор ресивера

Технические требования к ресиверам компрессоров предъявляются достаточно жесткие. Являясь оборудованием, работающим под высоким давлением, они могут стать источником потенциальной опасности. Важнейшими характеристиками, определяющими разрешенные параметры применения бака, считаются:

- рабочее давление;

- температурный интервал;

- показатели относительной влажности воздуха.

Правила устройства и безопасной эксплуатации сосудов, работающих под давлением, регламентируют объем, периодичность и способ их контрольных испытаний на плотность и прочность. Они должны быть герметичными, без видимых дефектов и следов наружной или внутренней коррозии.

С технологической точки зрения воздушный компрессор с ресивером нужен для обеспечения работы определенного пневматического оборудования. Здесь важен необходимый расход газа с требуемым давлением. При этом учитывается режим эксплуатации с вероятными пиковыми нагрузками. Все эти показатели определяют минимальный объем ресивера, способного обеспечить стабильное поступление воздуха.

Как подобрать ресивер к компрессору, уже имеющемуся в наличии? Воспользоваться специальными таблицами или калькуляторами расчета.

На заметку! Упрощенные методики берут за основу усредненные опытные данные. Считается, что баллон для компрессора не может быть меньше объема газа, вырабатываемого им за 8 секунд работы при штатных нагрузках.

Альтернативный вариант выбора емкостного оборудования основан на мощности компрессора. Он дает простейшую зависимость:

- 5 кВт – до 100 л;

- 10 кВт – до 300 л;

- 20 кВт – до 550 л.

Все остальные значения получают интерполяцией.

Устройство с датчиком давления

Для постоянного контроля за работой компрессорной установки применяют датчики давления. Они выполняют следующие функции:

- контроль уровня газа или жидкости в ресивере;

- измерение расхода рабочей смеси.

Существуют два типа датчиков давления:

Настройка реле давления компрессора

- датчик для измерения абсолютного значения;

- датчик для измерения избыточного значения.

Основным измерительным элементом датчика является керамическая мембрана. Она состоит из керамической ячейки. Керамическая ячейка представляет собой конденсатор. Конденсатор состоит из керамической подложки и проводящего покрытия мембраны.

Под действием рабочей смеси мембрана деформируется и значение электроемкости меняется. Ячейка абсолютного давления является замкнутой системой. Она используется для измерения давления относительно вакуума.

В керамической подложке датчика избыточного давления имеется отверстие для доступа воздуха. Измерение проводится относительно силы напора окружающей среды.

Простота изготовления и широкий выбор подручных материалов позволяют использовать самодельный ресивер в домашнем хозяйстве. При работе компрессорной установки необходимо соблюдать правила эксплуатации сосудов, работающих под давлением. Соблюдение этих правил обеспечит безопасную работу установки в течение многих лет.

Конструкция самодельного компрессора для аэрографа

Изготовление и подключение дополнительного ресивера своими руками

Нередко для небольшой мастерской возникает необходимость размещения нового пневматического оборудования, с которым старый нагнетатель воздуха уже не может справиться. Можно попытаться самостоятельно решить эту проблему, если подключить к компрессору дополнительный ресивер. При этом совсем не обязательно нести неоправданные расходы, покупая штатную емкость. Опытные мастера стараются обойтись подручными средствами.

Практически в любом хозяйстве часто лежит без дела старое оборудование, предназначенное для работы под давлением. Ресивер для компрессора своими руками можно изготовить из газового баллона, огнетушителя или куска бесшовной толстостенной трубы большого диаметра.

Наиболее надежным получается самодельный ресивер, сделанный из баллона для сжиженного углеводородного газа. Для этого у него демонтируют входной вентиль, после чего интенсивно промывают или пропаривают внутреннее пространство. Желательно заполнить емкость водой и дать раствориться в ней донным отложениям в течение суток. Только после этого можно при необходимости проводить на корпусе газорезку и сварку.

В баллон вваривают штуцера для подключения манометра, входа и выхода воздуха, дренажный вентиль для отвода конденсата.

Соединение с компрессором выполняется с помощью металлических труб или шлангов, рассчитанных на высокое давление. Собранную установку обязательно испытывают на максимальной нагрузке, после чего подбирают оптимальный режим для различных ситуаций.

Как собрать нагнетатель воздуха

Для удобства хранения и перемещения лучше всего расположить все детали компрессора компактно на одной базе. В качестве основы будем использовать деревянную доску, на ней мы надежно закрепляем двигатель – нагнетатель и корпус огнетушителя в качестве ресивера. Типовая схема сборки устройства представлена ниже.

Двигатель компрессора фиксируем при помощи резьбовых шпилек, продетых в заранее просверленные отверстия, и гаек с шайбами. Ресивер располагаем вертикально, используя для закрепления три листа фанеры, в одном из которых вырезаем отверстие под баллон.

Два других, с помощью саморезов, прикрепляем к несущей доске и склеиваем с удерживающим ресивер листом. Под дно ресивера, в основании, выдалбливаем соответствующую по размерам выемку. Для маневренности прикручиваем к нашей базе колесики из мебельной фурнитуры. Далее выполняем следующие операции:

- Обеспечиваем защиту нашей системы от попадания пыли и грубых частиц, для чего, в качестве воздухозаборника, используем фильтр грубой очистки топлива бензиновых двигателей. Используем для этой цели резиновый шланг, плотно обжимающий штуцер фильтра и входную трубочку нагнетателя. На входе компрессора низкое давление и усиление контакта при помощи автомобильных хомутиков не требуется. Таким образом, мы сделали входной фильтр для компрессора своими руками.

- На выходе компрессора следует установить масловлогоотделитель, он не позволит пройти частицам жидкости. В качестве этого элемента защиты используем фильтр системы питания дизельных двигателей. Его присоединяем к нагнетателю при помощи маслостойкого шланга. Так как давление на выходе компрессора увеличенное, здесь и везде далее, для укрепления контакта применяем автомобильные хомутики с затягивающимися при помощи винта креплениями.

- Масловлагоотделительный фильтр соединяем со входом редуктора. Редуктор нам нужен, чтобы развязать по давлению ресивер и выход нагнетателя. Его выход высокого давления мы вворачиваем в водопроводную крестовину слева или справа.

- С противоположного входа четверника прикручиваем манометр, по нему мы будем контролировать давление сжатого воздуха в баллоне. Сверху крестовины наворачиваем регулировочное реле. Все соединения уплотняем фум лентой и герметиком.

- Реле позволит задавать широкий диапазон уровней давления в ресивере, своевременно прерывая цепь питания нагнетателя. В качестве исполнительного механизма можно выбрать РМ5 или РДМ5. Эти устройства будут включать компрессор, если давление сжатого воздуха в ресивере упадет ниже выставленной отметки, и выключать при превышении заданного диапазона. Необходимое давление настраивается на реле при помощи двух пружин. Большая пружина задает минимальный уровень давления, а маленькая – регулирует верхний предел, задавая границу отключения компрессора. РДМ5 и РМ5 изначально выпускались для использования в сети водоснабжения и электрически пассивны, то есть представляют собой обычные выключатели с двумя контактами. Один контакт мы соединяем с нулем сети 220 В, а второй – с нагнетателем.

- Фазный провод сети через тумблер подключаем ко второму сетевому входу компрессора. Введение в электрическую схему тумблера позволяет быстро отключать систему от питания, не бегая каждый раз к розетке. Все электрические соединения пропаиваем и тщательно изолируем.

Теперь осталось только окрасить весь компрессор и переходить к полевым испытаниям.