Расшифровка обозначений, сокращений, параметров

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

Другие марки из этой категории:

Обращаем ваше внимание на то, что данная информация о марке 20ГЛ, приведена в ознакомительных целях. Параметры, свойства и состав реального материала марки 20ГЛ могут отличаться от значений, приведённых на данной странице. Более подробную информацию о марке 20ГЛ можно уточнить на информационном ресурсе Марочник стали и сплавов. Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

сталь 20л и сталь 20гл отличие

Сталь 20ГЛ, в отличие от своих «предков» — Ст-0… Ст-60 — имеет особое предназначение. Она предназначена для меняющихся нагрузок, обладающих постоянной сменой направления вектора силы тяги, действующей на заготовки и детали, а также в районах, где большую часть года температура ниже нуля по Цельсию.

Описание

Сталь 20ГЛ применяется: для изготовления дисков, звездочек, зубчатых венцов, барабанов и других деталей, к которым предъявляются требования по прочности и вязкости, работающих под действием статических и динамических нагрузок; для изготовления 3-й группы отливок деталей трубопроводной арматуры в северном исполнении с испытанием ударной вязкости KCU-60≥300 кДж/м2 (3,0 кгс·м/см2), работающих при температурах рабочей среды от -60 до +350 °С без ограничения номинального рабочего давления; ответственных литых деталей автосцепного устройства и тележек грузовых и пассажирских вагонов, электро- и дизельпоездов и локомотивов.

Примечание

Состав и расшифровка

Сталь 20ГЛ — состав с 2 промилле углерода в процентном соотношении. В составе содержится повышенное количество марганца. Сам состав является высоколегированным. Процентное содержание остальных примесей представлено следующими значениями.

Содержание углерода, близкое к 0,2%, относит 20ГЛ к составам, занимающим промежуточное значение между низко- и среднеуглеродистыми сталями.

Классификация и маркировка черных металлов и сплавов.

Представителями черных металлов и сплавов являются сплавы железа и углерода: стали и чугуны. Сталями

называют сплавы с содержанием углерода до 2,14 %, а чугунами

называют сплавы с содержанием углерода от 2,14% до 6,67%. Кроме основных компонентов (железо и углерод) в состав сталей и чугунов входят примеси: марганец, кремний, сера и фосфор. А также сплавы могут содержать специально введенные элементы, которые служат для улучшения физико-химических и механических свойств. Такие элементы называют легирующими.

Характеристики и свойства

Показатель твёрдости состава 20ГЛ зависит от температурного интервала, в котором велась термообработка. По Бринеллю она изменяется от 372 до 412 мегапаскалей для трубопрокатной продукции. Предел воздействия давления на ползучесть составляет 225-245 МПа. Теплопроводность состава 20ГЛ не выходит за рамки усреднённых показателей, но этот сплав может использоваться при отрицательных температурах без негативных последствий для таких деталей и комплектующих.

Сваривается сталь ручным дуговым и автоматическим способами, а также при помощи газосварочных агрегатов, при использовании которых для получения высококачественных сварных швов понадобится газоинертная среда (например, аргон). Состав 20ГЛ не формирует флокенные точки и не охрупчивается при отпускании. Физические свойства марки 20ГЛ определяются госстандартами 977-1988, 4491-2016, 21357-1987 и 22703-2012. Плотность (удельный вес) стали 20ГЛ — 7,83-7,84 г/см3. В зависимости от температуры окружающей среды, в которой эти изделия эксплуатируются, она изменяется.

Исходя из вышеуказанных свойств, с помощью закалки и отпускания добиваются оптимальных свойств конкретных заготовок, чтобы те прослужили положенный им срок.

Маркировка сталей — что обозначают буквы и цифры?

Классификация и маркировка сталей проводится по самым разным их признакам. В первую очередь они различаются химическим составом и в зависимости от него делятся на углеродистые либо легированные. Первые, исходя из концентрации в них углерода в процентном отношении, могут быть мало-, средне- и высокоуглеродистыми и содержать, соответственно, до 0,25, 0,25-0,6 и больше 0,6 процентов этого химического элемента. Вторые классифицируются с учетом процентного содержания в них легирующих компонентов. При наличии их в количестве, соответственно, от 2,5, 2,5-10,0 и больше 10,0 процентов, такие стали могут быть низко-, средне- и высоколегированными.

Как расшифровать марку стали?

Маркировка сталей по ГОСТу во многом зависит от их назначения. По этому признаку из них выделяют стали конструкционные, подходящие для строительных целей и производства деталей в машиностроительной отрасли. Имеют специальную маркировку инструментальные стали, предназначенные для изготовления всевозможных инструментов, штамповых, мерительных, режущих и других. В отдельную категорию выделяют стали, наделенные определенными физическими свойствами, такими как особый коэффициент линейного расширения или специальные магнитные и электротехнические параметры. Коррозионностойкие, жаропрочные и жаростойкие стали объединяют в группу сталей со специальными химическими свойствами.

При маркировке сталей обращают внимание на их качество, которое определяется процентным содержанием в них таких вредных примесей, как сера с фосфором. В составе стали обыкновенного качества они присутствуют в количестве, соответственно, 0,06 и 0,07 процентов. По мере уменьшения их содержания стали могут быть качественными, высоко- и особовысококачественными.

Для правильной расшифровки маркировки сталей имеет значение степень их раскисления, то есть показатель удаления из них кислорода. Исходя из данного признака, стали бывают спокойными (раскисленными полностью), они маркируются буквами «СП», проставляемыми после марки. Обозначение «КП» говорит о том, что сталь кипящая (слабораскисленная). А буквами «ПС» помечается сталь, находящаяся по своим показателям раскисления между спокойными и кипящими сталями.

Аналоги

Каждая из стран разработала свою маркировку и нормативы, близкие к тем, что используются в России. Однако импортные аналоги стальных изделий 20ГЛ могут оказаться до нескольких раз дороже при поставке их именно в Россию.

Китай пока не произвёл аналогов российского состава 20ГЛ, так как речь идёт о надёжности спецтехники и ж/д транспорта, во избежание несчастных случаев и катастроф, а не для чьей-либо личной выгоды при производстве бытовых приборов.

Область применения

Особенности стали 20 позволили ей получить широкое распространение в разных отраслях промышленности.

- В машиностроении сталь 20 нашла применение как материал для изготовления соединительных муфт, шестерней и элементов червячных пар. Также из нее делают всевозможные приспособления для крепления инструмента на станочном оборудовании и соединительные элементы между звеньями механизмов (кронштейны, валы и прочее).

- Применение стали 20 при производстве трубопроводной арматуры. Из нее изготавливают как трубы, так и переходные элементы: крестовины, штуцера, ниппеля, накидные гайки и т.д.

- В строительстве применение стали 20 обосновано сочетанием сплавом таких свойств как отличная свариваемость, умеренная прочность и низкая цена. Используется, в первую очередь, при производстве металлоконструкций. Из не ее изготавливают разнообразные несущие фермы, поперечные перекладины и стойки, а также элементы крепежа: болты, гайки и т.д.

Применение

Сталь 20ГЛ, обогащённая марганцем, годится для изготовления литых частей, работающих в условиях повышенной склонности механизмов к трению (износу), а также в условиях постоянно изменяющихся по направлению своего действия механических сил. Частые циклы, предполагающие знакопеременную по направлению тягу, изнашивали бы заготовки из других марок стали в десятки раз быстрее. На первый план здесь выходит спецтехника, например, бульдозеры. Состав 20ГЛ — частое явление в локомотивах и вагонах, что входит в рамки требований ГОСТ 977-1988. Для колёсной (ходовой) базы спецтехники и ж/д транспорта сталь 20ГЛ термически упрочняют, что приводит к улучшению параметров (выносливость, предел ползучести, упругость при ударах и вибрации), влияющих на прочностные показатели.

Для районов с отрицательной (по шкале Цельсия) температурой предусмотрено повышение коррозионной устойчивости.

Это достигается, например, введением в химический состав сплава дополнительного количества хрома и других примесей, мало изменяющих значения упругости, прочности и износоустойчивости.

Сталь 20ГЛ благодаря стойкости к истиранию идёт на изготовление звёздочек для механизмов, где используется цепная передача. Характерный пример — велосипедные цепи, звёздочки и муфты. По своим характеристикам она отличается, например, от подшипниковой стали марок «Ш»: шарикоподшипники, наоборот, несколько мягче втулочного барабана и осевых (ступичных) деталей, иначе периодически выходили бы из строя не только сами шарики, но и поверхности, по которым они прокатываются.

Механические свойства

Среди особенностей стали 20 выделяется высокая пластичность, умеренное значение твердости и прочности. Модуль упругости равен 200 МПа. Относительное удлинение при разрыве составляет 23-26%, а относительное сужение до 55%.

Предел прочности на разрыв колеблется в пределах 36-46 Кг\мм2, что в 2,5 раза меньше чем у нержавейки. «Течь» (способность деформироваться без увеличения нагрузки) сталь начинает уже при 21-27 кг\мм2. Обладает повышенной вязкостью, что позволяет сплаву справляться с достаточными ударными воздействиями. Ударная вязкость равна 780 кДж\м2. В условия знакопеременных нагрузок работает значительно хуже. Предел выносливости находится на отметке 14 кг\мм2.

Прочностная характеристика стали может быть повышена проведением механического (наклеп и прокатывание роликами) или термического (нормализация и отжиг) упрочнения.

Сталь 20

Сталь 20 относится к разряду обогащенных углеродом конструкционным сталям высокого уровня качества. На производства поставляется в нескольких вариациях — серебрянка, калиброванная, кованная или горячекатаная. Можно выделить пять типов данной разновидности стали по требованиям к ее механическим свойствам.

Типы стали по требованию к механическим свойствам:

- Первый тип представляет собой сталь всех используемых видов обработки, но без проведенных испытаний по растяжению и ударной вязкости.

- Второй тип — это образцы нормализованной стали всех типов обработки размеров в двадцать пять миллиметров, которые подвергаются испытаниям на растяжение и ударную вязкость.

- Третий тип представляет собой все те же образцы, на которых проводятся вышеупомянутые испытания. Единственное отличие — это их размер. В этом типе он составляет от двадцати шести до ста миллиметров.

- Четвертый тип представляет собой образцы из заготовок с размером — до сотни миллиметров, которые были обработаны термическим путем. Они также применяются для проведения испытаний над материалом.

- Пятый тип — это также образцы, которые изготовлены из отожженных или выскоопущенных сталей. Еще одно технологическое решение — это образцы из нагартованной стали.

Сталь 20 может быть при необходимости заменена схожими материалами марок 15 и 25.

ПОВЫШЕНИЕ СВОЙСТВ СТАЛЕЙ ДЛЯ ВАГОННЫХ ОТЛИВОК

ПОВЫШЕНИЕ СВОЙСТВ СТАЛЕЙ ДЛЯ ВАГОННЫХ ОТЛИВОК

( БГИТА, Брянск, РФ)

Марганцевая сталь 20ГЛ, микролегированная ванадием или титаном, широко используется для изготовления ответственных вагонных отливок Существенное повышение свойств стали в отливках может быть обеспечено как с помощью термической обработки, так и за счет комплексного воздействия на жидкий металл (раскисления, модифицирования, микролегирования).

Результаты проведенных исследований показывают, что на свойства стали 20ГТЛ очень сильно влияет термоциклическая обработка при рациональных режимах охлаждения, обеспечивающая значительное измельчение структуры. В качестве термоциклической обработки использовали многократную нормализацию от 9200С при скорости охлаждения 50 К/мин. Количество циклов варьировали от одного до пяти. При использованной скорости охлаждения перлитная сетка в структуре всех образцов полностью отсутствовала. Структура стали состояла из феррита, перлита и зернистого бейнита. Особенно сильное измельчение структуры достигается после второго и третьего циклов обработки. Дальнейшее увеличение числа циклов малоэффективно. Двойная нормализация со скоростью охлаждения 15 К/мин в сопоставлении с обычной (одинарной) нормализацией при той же скорости охлаждения повышает весь комплекс механических свойств стали, особенно пластичность и ударную вязкость. Двойную термообработку можно рекомендовать для улучшения свойств стали в тех случаях, когда обычная нормализация не обеспечивает уровень свойств, требуемый техническими условиями. При небольших скоростях охлаждения (4 и 10 К/мин.) перлитная сетка в структуре стали сохраняется. Исчезает эта сетка при 20-23 К/мин.

Измельчение первичной и вторичной структуры стали обеспечивается также модифицированием и микролегированием. В качестве модификатора использован силикокальций. Микролегирование производилось титаном или ванадием. Микролегирование повышает механические свойства стали, что особенно заметно по сочетанию ,

и KCU

модифицированных сталей, причем сталь 20ГТЛ оптимизированного состава по механическим свойствам не уступает стали 20ГФЛ.

Сопоставление свойств сталей 20ГЛ, 20ГТЛ и 20ГФЛ проведено также путем статистической обработки результатов механических свойств более 100 производственных плавок каждой марки стали после двух видов термообработки – нормализации и термоулучшения. Нормализация проводилась от 920-9400С, термоулучшение состояло из закалки в воде от 920-9400С и отпуска при 620-6400С для стали 20ГЛ и 660-6800С для сталей 20ГТЛ и 20ГФЛ. Микролегированные стали обладают более высокой прочностью, чем сталь 20ГЛ. Термоулучшение существенно повышает прочностные свойства всех сталей по сравнению с нормализованным состоянием. Особенно характерно это для стали 20ГФЛ.

Более сложным и зависящим от химического состава стали является влияние термообработки на ударную вязкость. Отрицательно по сравнению с нормализацией влияет на KCU стали 20ГФЛ термоулучшение. Объясняется это процессами карбидного и карбонитридного старения стали при отпуске. В стали 20ГТЛ основной эффект создается структурой зернистого сорбита, что приводит к повышению KCU при отрицательных температурах (по сравнению с другими исследованными сталями).

В нормализованном состоянии наилучшее сочетание свойств достигается в стали 20ГТЛ. Учитывая также меньшую стоимость и дефицитность титана по сравнению с ванадием, следует рекомендовать для нормализуемых отливок использовать сталь 20ГТЛ. Для обеспечения наиболее высокой прочности целесообразно микролегировать сталь ванадием (сталь 20ГФЛ) или сочетать ванадий с титаном (сталь 20ГФТЛ) и подвергать отливки термоулучшению. Дальнейшее повышение прочностных свойств может быть обеспечено снижением температуры отпуска до 580-6000С и увеличением прокаливаемости стали за счет ее комплексного легирования.

В связи с тем, что литые детали транспортных машин (в том числе и железнодорожных вагонов) работают в условиях усталостного нагружения с большим количеством ударов, в наиболее полной мере оценить эксплуатационную надежность этих деталей можно по результатам ударно-усталостных испытаний, имитирующих такие условия. Эта характеристика является наиболее чувствительной ко всем видам технологического воздействия на металл. Микролегирование стали ванадием или титаном обеспечивает примерно одинаковый уровень ударно-усталостной прочности, превышающий эту характеристику стали 20ГЛ в 2 и более раз (без модифицирования).

Модифицирование оказывает особенно сильное влияние на ударно-усталостную прочность стали 20ГЛ, повышая ее в 1,7 раза. Характерно также сближение свойств сталей 20ГЛ, 20ГТЛ и 20ГФЛ после модифицирования, однако и в этом случае микролегированная сталь имеет ударно-усталостную прочность почти в 1,5 раза выше, чем сталь 20ГЛ.

Результаты испытаний показали целесообразность совместного микролегирования и модифицирования стали, причем для микролегирования предпочтительнее использовать титан, оказывающий сильное и стабильное влияние на ударно-усталостную прочность стали и являющийся по сравнению с ванадием значительно более дешевым легирующим элементом.

Технологические свойства стали 20

Для начала процесса ковки достаточно разогреть сталь до +1280 градусов Цельсия, а завершаться процесс должен при температуре -750 градусов Цельсия, при том что охлаждение поковки производится воздушным способом. Сталь марки 20 относится с типу нефлокеночувствительных, а также она не склонна к отпускной способности. Возможность сваривания данного типа стали ничем не ограничена, за исключением тех деталей, которые подвергались химико-термической обработке.

Сталь 20 зачастую используется в процессе производства тех деталей, которые работают со сравнительно небольшим нагружением. Это могут быть оси, пальцы или шестерни, а также и те детали, которые будут подвергаться цементированию для продления срока службы. Помимо всего, такой тип стали может быть использован в процессе изготовления особо тонких деталей, в большинстве своем работающих на истирание. Без термической обработки этот вид стали используется в производстве крюков подъемных кранов, а также прочих деталей, эксплуатация которых производится под некоторым давлением в диапазоне температур от -40 до +450 градусов Цельсия. Химико-термическая обработка наделяет сталь 20 всеми необходимыми свойствами для использования ее в качестве основы для деталей, главной особенностью которых является высокий уровень прочности поверхности.

Химический состав стали 20

Состав марки стали 20 очень разнообразен, ведь в нем представлен углерод, марганец, кремний, медь, мышьяк, никель, фосфор и сера. По сути своей данный тип стали представляет собой очень интересную смесь, в составе которой имеется феррит и перлит. В процессе термической обработки структуру материала можно изменить до пакетного мартенсита. Стоит отметить, что данные преобразования структуры приведут к тому, что прочность стали увеличиться, а ее пластичность, наоборот, уменьшиться. Если сталь 20 подвергнуть термической обработке, после этого она может быть использована в процессе изготовления особой продукции метизного типа.

| C | Si | Mn | S | P | Ni | Cr | Cu | As | Fe |

| 0,17 — 0,24 | 0,17 — 0,37 | 0,35 — 0,65 | до 0,04 | до 0,04 | до 0,25 | до 0,25 | до 0,25 | до 0,08 | ~98 |

Виды сталей [ править | править код ]

Сталь представляет собой сплав железа с углеродом, при этом содержание последнего в ней составляет не более 2,14 %, а железа более 50 %. Углерод придает сплаву твердость, но при его избытке металл становится слишком хрупким.

Одним из важнейших параметров, по которому стали делят на различные классы, является химический состав. Среди сталей по данному критерию выделяют легированные и углеродистые, последние подразделяются на мало- (углерода до 0,25 %), средне- (0,25-0,6 %) и высокоуглеродистые (в них содержится больше 0,6 % углерода).

Сталь подлежит обязательной маркировке.

Для уточнения сведений по конкретной марке стали могут использоваться так называемые марочники. 2-е (2003) и 3-е (2011) издания «Марочника сталей и сплавов» под ред. А. С. Зубченко содержат описание около 600 марок сталей и сплавов черных металлов, 4-е (2014) издание — более 700 марок [5] .

Легированные стали, в отличие от нелегированных, имеют несколько иное обозначение, поскольку в них присутствуют элементы, специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. К примеру:

- хром

(Cr) повышает твёрдость и прочность - никель

(Ni) обеспечивает коррозионную стойкость и увеличивает прокаливаемость - кобальт

(Co) повышает жаропрочность и увеличивает сопротивление удару - ниобий

(Nb) помогает улучшить кислостойкость и уменьшает коррозию в сварных конструкциях.

Маркировка элементов сталей [ править | править код ]

| Наименование маркировки | Название | Зарядовое число атомного ядра | Обозначение элемента |

| Л | Бериллий | № 4 | Be |

| Р | Бор | № 5 | B |

| А | Азот | № 7 | N |

| Ш | Магний | № 12 | Mg |

| Ю | Алюминий | № 13 | Al |

| С | Кремний | № 14 | Si |

| П | Фосфор | № 15 | P |

| Т | Титан | № 22 | Ti |

| Ф | Ванадий | № 23 | V |

| Х | Хром | № 24 | Cr |

| Г | Марганец | № 25 | Mn |

| К | Кобальт | № 27 | Co |

| Н | Никель | № 28 | Ni |

| Д | Медь | № 29 | Сu |

| Гл | Галлий | № 31 | Ga |

| Е | Селен | № 34 | Se |

| Ц | Цирконий | № 40 | Zr |

| Б | Ниобий | № 41 | Nb |

| М | Молибден | № 42 | Mo |

| Кд | Кадмий | № 48 | Cd |

| В | Вольфрам | № 74 | W |

| и | Иридий | № 77 | Ir |

| АС | Свинец | № 82 | Pb |

| Ви | Висмут | № 83 | Bi |

| Ч | Редкоземельные металлы | – |

Зарубежные аналоги стали 20

| США | 1020, 1023, 1024, G10200, G10230, h20200, M1020, M1023 |

| Германия | 1.0402, 1.0405, 1.1151, C22, C22E, C22R, Ck22, Cm22, Cq22, St35, St45-8 |

| Япония | S20C, S20CK, S22C, STB410, STKM12A, STKM12A-S, STKM13B, STKM13B-W |

| Франция | 1C22, 2C22, AF42, AF42C20, C20, C22, C22E, C25E, XC15, XC18, XC25 |

| Англия | 050A20, 055M15, 070M20, 070M26, 1449-22CS, 1449-22HS, 1C22, 22HS, 430, C22, C22E |

| Евросоюз | 1.1151, 2C22, C20E2C, C22, C22E |

| Италия | C18, C20, C21, C22, C22E, C22R, C25, C25E |

| Бельгия | C25-1, C25-2 |

| Испания | 1C22, C22, C25k, F.112, F.1120 |

| Китай | 20, 20G, 20R, 20Z |

| Швеция | 1450 |

| Болгария | 20, C22, C22E |

| Венгрия | A45.47, C22E |

| Польша | 20, K18 |

| Румыния | OLC20, OLC20X |

| Чехия | 12022, 12024 |

| Австралия | 1020, M1020 |

| Швейцария | Ck22 |

| Юж.Корея | SM20C, SM20CK, SM22C |

Физические свойства стали 20

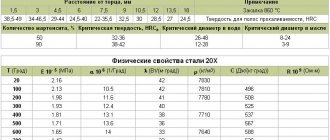

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2,13 | 52 | 7859 | |||

| 100 | 2,03 | 11,60 | 50.6 | 7834 | 486 | 219 |

| 200 | 1,99 | 12,60 | 48.6 | 7803 | 498 | 292 |

| 300 | 1,90 | 13,10 | 46.2 | 7770 | 514 | 381 |

| 400 | 1,82 | 13,60 | 42.8 | 7736 | 533 | 487 |

| 500 | 1,72 | 14,10 | 39.1 | 7699 | 555 | 601 |

| 600 | 1,60 | 14,60 | 35.8 | 7659 | 584 | 758 |

| 700 | 14,80 | 32 | 7617 | 636 | 925 | |

| 800 | 12,90 | 7624 | 703 | 1094 | ||

| 900 | 7600 | 703 | 1135 | |||

| 1000 | 695 |

Механические свойства стали 20 при температуре 20 0С

| Соответствие по ГОСТ | Вид поставки | σВ (МПа) | δ 5 (%) | ψ (%) | HB (не более) |

| 1050-74 | Сталь калиброванная: | ||||

| горячекатаная, кованая и серебрянка 2-й категории после нормализации | 410 | 25 | 55 | ||

| 5-й категории после нагартовки | 490 | 7 | 40 | ||

| 5-й категории после отжига или высокого отпуска | 390 | 21 | 50 | ||

| 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: | ||||

| после отпуска или отжига | 390-490 | 50 | 163 | ||

| после сфероидизирующего отжига | 340-440 | 50 | 163 | ||

| нагартованная без термообработки | 490 | 7 | 40 | 207 |

Механические свойства стали 20 при повышенных температурах 0С

| Температурные испытания, °С | σ0,2, МПа | σВ, МПа | δ5, % | ψ, % | KCU, Дж/см2 |

| 20 | 280 | 430 | 34 | 67 | 218 |

| 200 | 230 | 405 | 28 | 67 | 186 |

| 300 | 170 | 415 | 29 | 64 | 188 |

| 400 | 150 | 340 | 39 | 81 | 100 |

| 500 | 140 | 245 | 40 | 86 | 88 |

| 700 | 130 | 39 | 94 | ||

| 800 | 89 | 51 | 96 | ||

| 900 | 75 | 55 | 100 | ||

| 1000 | 47 | 63 | 100 | ||

| 1100 | 30 | 59 | 100 | ||

| 1200 | 20 | 64 | 100 |

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d10 | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа |

| Закалка на воздухе с 870-890 °C + отпуск при 620-650 °C, охлаждение на воздухе | ||||||

| 100 | ≥334 | ≥530 | ≥14 | ≥25 | ≥383 | — |

| Нормализация при 880-900 °C + отпуск при 600-650 °C, охлаждение на воздухе | ||||||

| 100 | ≥275 | ≥540 | ≥18 | ≥25 | ≥491 | 143-187 |

| Отливки деталей ж.д. состава. Нормализация или нормализация + отпуск | ||||||

| — | 294-343 | ≥490 | ≥20 | ≥30 | ≥490 | — |

| — | ≥343 | ≥510 | ≥18 | ≥25 | ≥490 | — |

| Отливки. Закалка в воду с 920-940 °C + отпуск при 600-620 °C, охлаждение на воздухе (KCU-60) | ||||||

| — | ≥400 | ≥500 | ≥15 | ≥30 | ≥3 | — |

| Отливки. Нормализация при 920-940 °C, охлаждение на воздухе (KCU-60) | ||||||

| — | ≥300 | ≥500 | ≥20 | ≥35 | ≥3 | — |

Пределы выносливости стали 20

| σ-1, МПа | J-1, МПа | n | δ5, МПа | σ0,2,МПа | Термообработка, состояние стали |

| 206 | 1Е+7 | 500 | 320 | ||

| 245 | 520 | 310 | |||

| 225 | 490 | 280 | |||

| 205 | 127 | Нормализация 910 С, отпуск 620 С. | |||

| 193 | 420 | 280 | |||

| 255 | 451 | Цементация 930 С, закалка 810 С, отпуск 190 С. |

Технологические свойства стали 20

| Коррозионная стойкость | В среде H2S: скорость общей коррозии ≤ 0,5 мм/год; стойкость к водородному растрескиванию CLR ≤ 3 % CTR ≤ 6 %; стойкость к сульфидному коррозионному растрескиванию под напряжением ≥ 75 % от σ0,2. По ТУ 14-3-1971-97 металл труб должен выдерживать испытания на водородное растрескивание по стандарту NACE ТМ 02 84 (испытательная среда NACE TM 01 77). Предельные значения коэффициентов длины (CLR) и толщины трещин (CTR) не должны превышать соответственно 3 и 6%. Металл труб должен выдерживать испытания на стойкость к сульфидному растрескиванию под напряжением. Пороговое напряжение СКРН должно быть не менее 75% (254 МРа) от минимального гарантируемого предела текучести материала. Скорость общей коррозии металла труб не должна превышать 0,5 мм/год. |

| Наплавка | Наплавка уплотнительных поверхностей деталей трубопроводной арматуры в соответствии с ОСТ 26-07-2028-81 производится ручной электродуговой наплавкой электродами типа Э-20Х13 с обмазкой УОНИ-13НЖ, НИИ-48, НИИ-48Ж-1 или проволокой СВ-12Х13 или СВ-20Х13. Подготовка поверхности под наплавку производится механической обработкой. Наплавка производится с предварительным и сопутствующим нагревом детали до 400-450 °C не менее чем в 3 слоя толщиной не менее 4 мм без учета припуска на механическую обработку. Термообработка после наплавки производится путем отпуска при 550-600 °C (выдержка 2-5 ч) на твердость НВ=301-350, при 600-650 °C (выдержка 2-5 ч) на твердость НВ=240-300, при 400-450 °C (выдержка 2-5 ч) на твердость НВ=351-400. Температура печи при загрузке деталей для отпуска должна быть не более 300 °C. |

| Обрабатываемость резаньем | В горячекатанном состоянии при НВ 126-131 и sВ=450-490 МПа Kn тв.спл.=1,7 Kn б.ст.=1,6. |

| Свариваемость | Сваривается без ограничений, кроме деталей после химико-термической обработки. Способы сварки РДС, АДС под флюсом и газовой защитой, КТС. Для ручной дуговой сварки используются электроды МР-3 или УОНИ13/45А; для автоматической под флюсом — проволока Св-08А, Cв-08ГA или Св-10Г2 с флюсом АН-348А; для сварки в защитных газах Ar и CO2 — сварочная проволока Св-08Г2С. |

| Склонность к отпускной хрупкости | Не склонна. |

| Температура ковки | Начала — 1280 °C, конца — 750 °C. Охлаждение на воздухе. |

| Флокеночувствительность | не чувствительна. |

Виды проката

Рассматриваемая марка стали является очень популярной и востребованной, когда речь заходит о производстве прокатных профилей различных типов. Обычно прокат можно получить 2-мя наиболее широко применяемыми способами.

- Деформация горячего типа. В соответствии с этой методикой к деталям, значение толщины которых составляет свыше 4 мм, применяют горячее деформирование. Подобный вариант обработки имеет серьезный недостаток, заключающийся в формировании окалин — это еще одни детали, концентрирующие напряжение.

- Деформирование холодного типа. Указанный метод используют в случае проката стальных элементов, параметр толщины которых составляет не больше 4 мм. Главное преимущество рассматриваемой обработки заключается в дополнительном и эффективном повышении прочностных качеств сплава благодаря наклепу.

Из стали марки 20 в настоящее время производят изделия следующих видов.

- Холоднокатаные трубные конструкции цельносварного строения. Для изготовления подобных продуктов стальные листы сворачивают по их радиусу, а потом сваривают края посредством прямого шва.

- Трубы без швов. Эти изделия возможно получить посредством волочения холодного или горячего типа. Главная особенность бесшовных вариантов заключается в их повышенных прочностных характеристиках, особенно в сравнении с аналогами. Стоимость рассматриваемых продуктов оказывается намного выше.

- Различные модификации профиля. Это могут быть и листовые продукты, и прутки, и швеллеры, и даже проволочные изделия.

Химический состав стали 20 по ТУ и ГОСТ

| НТД | C | S | P | Mn | Cr | Zn | V | Sn | Si | Sb | Pb | Ni | N | Mo | Fe | Cu | Bi | As | Al |

| ТУ 14-1-3987-85 | 0,17-0,24 | ≤0,025 | ≤0,030 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,30 | — | — | — | ≤0,30 | — | — | — |

| ТУ 14-1-5058-91 | 0,18-0,24 | ≤0,012 | ≤0,020 | 0,35-0,65 | ≤0,15 | ≤0,0040 | ≤0,040 | ≤0,005 | 0,17-0,37 | 0,00015-0,00045 | ≤0,0030 | ≤0,10 | ≤0,010 | — | — | ≤0,10 | 0,0002-0,00045 | ≤0,010 | — |

| ГОСТ 11017-80 | 0,17-0,24 | ≤0,035 | ≤0,035 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,30 | ≤0,006 | — | — | ≤0,30 | — | ≤0,080 | — |

| ГОСТ 19277-73, ГОСТ 21729-76 | 0,17-0,24 | ≤0,035 | ≤0,035 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,25 | — | — | — | ≤0,20 | — | — | — |

| ТУ 14-1-1529-2003 | 0,17-0,24 | ≤0,025 | ≤0,030 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,25 | — | — | Ост. | ≤0,30 | — | — | — |

| ТУ 14-3Р-251-2007, ТУ 14-3-251-74, ГОСТ 1050-88 | 0,17-0,24 | ≤0,040 | ≤0,035 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,30 | ≤0,006 | — | — | ≤0,30 | — | ≤0,080 | — |

| ТУ 14-3-808-78 | 0,17-0,24 | ≤0,040 | ≤0,035 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,25 | ≤0,006 | — | — | ≤0,25 | — | ≤0,080 | 0,02-0,08 |

| ТУ 14-3-1971-97 | 0,17-0,21 | ≤0,008 | ≤0,012 | 0,35-0,65 | ≤0,25 | — | ≤0,060 | — | 0,17-0,37 | — | — | ≤0,30 | — | — | — | ≤0,30 | — | — | 0,02-0,05 |

| ТУ 14-3-341-75 | 0,17-0,24 | ≤0,025 | ≤0,030 | 0,35-0,65 | ≤0,025 | — | — | — | 0,17-0,37 | — | — | ≤0,25 | — | — | — | ≤0,30 | — | — | — |

| ТУ 14-162-14-96 | 0,17-0,22 | ≤0,015 | ≤0,015 | 0,50-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,25 | — | — | — | ≤0,25 | — | — | 0,03-0,05 |

| ТУ 14-1-5185-93 | 0,18-0,24 | 0,002-0,015 | 0,005-0,015 | 0,35-0,65 | ≤0,15 | 0,0005-0,0040 | 0,002-0,100 | 0,0005-0,0040 | 0,17-0,37 | 0,0005-0,0030 | 0,0003-0,0040 | ≤0,15 | 0,002-0,012 | — | — | ≤0,15 | 0,0001-0,0030 | ≤0,010 | 0,002-0,009 |

| ТУ 08.002.0501.5348-92 | 0,17-0,24 | ≤0,020 | ≤0,035 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,30 | — | — | — | ≤0,30 | — | — | — |

| ТУ 14-159-1128-2008 | 0,17-0,24 | ≤0,025 | ≤0,030 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,30 | ≤0,006 | — | — | ≤0,30 | — | ≤0,080 | — |

| ТУ 14-161-148-94 | 0,17-0,24 | ≤0,013 | ≤0,018 | 0,35-0,65 | — | — | — | — | 0,17-0,37 | — | — | ≤0,25 | — | — | — | ≤0,25 | — | — | — |

| TУ 1317-006.1-593377520-2003 | 0,17-0,24 | ≤0,015 | ≤0,017 | 0,35-0,65 | ≤0,40 | — | ≤0,050 | — | 0,17-0,37 | — | — | ≤0,25 | ≤0,008 | — | — | ≤0,25 | — | — | 0,02-0,05 |

| ТУ 1301-039-00212179-2010 | 0,17-0,24 | ≤0,025 | ≤0,030 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,25 | — | ≤0,15 | — | ≤0,30 | — | — | — |

| ТУ 14-3Р-55-2001, ТУ 14-3-460-2003 | 0,17-0,24 | ≤0,025 | ≤0,030 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,25 | — | — | — | ≤0,30 | — | — | — |

| ТУ 14-3Р-1128-2007 | 0,17-0,24 | ≤0,025 | ≤0,030 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,30 | ≤0,008 | — | — | ≤0,30 | — | — | — |