Ручной сварочный экструдер своими руками больше не является фантазией. С развитием технологий, появилась реальная возможность создать этот агрегат самостоятельно.

Разберемся для начала, что это такое и для чего необходимо. Именно с помощью этого агрегата получают полимерные изделия без ограничений по длине. Это имеет свои сферы пользования и применения. Ручной экструдер своими руками – простота и удобство сборки и последующей эксплуатации.

Конструкция и действие

Самой идее уже больше шестидесяти лет, не удивительно, что за прошедшее время она претерпела некоторые изменения и стала почти идеальной. С течением времени появилось большое количество машин обладающих разным способом воздействия и почти одинаковыми в области получаемых изделий.

Что нагревает основу будущего изделия? Здесь все довольно просто, энергия от механических процессов становится теплом, что равно помогает нагреву пластика. Так же возможно внешнее тепловое воздействие. Здесь по большей части идет зависимость от изначальной конструкции экструдера.

Изменчивые элементы обработки пластика при помощи экструзии:

- состав;

- природа;

- влажность;

- интенсивность;

- продолжительность;

- давление и температура.

Разновидности

Фартук для кухни из пластика: особенности, виды и советы по монтажу

Ручные агрегаты для сваривания могут быть нескольких разновидностей. Каждой модели свойственны определенные характеристики и функциональные возможности.

Шнековые

Во время проведения процедуры происходит расплавка присадочного материала, который расположен в экструзионном отделе, и его последующее выдавливание шнеком наружу. В данном случае присадочным материалом служат пруты либо гранулы, которые определяют в шнековый отдел. В этом же месте осуществляется воздействие высокой температурой на материал. В результате получается однородная масса, что готова к применению.

Безшнековые

Второй разновидностью экструдера является безшнековое оборудование. В плунжерном приспособлении пруты нагреваются электронагревателем около обрабатываемого участка. Задачей тыльной твердой доли присадочных материалов является замена поршня для более вязкой массы, расположенной спереди.

Комбинированные

Экструдеры комбинированного типа сочетают в себе характеристики двух вышеперечисленных видов термомеханического устройства.

Работа экструдера

Экструдер достаточно простой агрегат, и все технические вариации можно поделить на три группы. Группы разделяются по рабочим моментам:

- формовка холодная;

- экструзия горячая;

- тепловая обработка.

Наиболее востребованный элемент в данное время это горячая формовка. Этот процесс сопровождается высоким давлением и скоростью. Для реализации необходим экструдер именуемый шнековым. У таких агрегатов основным элементом служит шнек особого вида. Здесь процесс формовки расположен на выходе. Сырье загружается в специализированную камеру, точно так же как и выбранные добавочные компоненты. Эти агрегаты имеют заводскую возможность оснастки шнеков особыми элементами. От этого зависит смешивание состава и его перемещение.

Экструзионные линии

В условиях промышленных предприятий экструзионное оборудование следует рассматривать в качестве главного компонента линии по осуществлению этого процесса. Помимо основного оборудования — экструдера она включает и целый набор других механизмов и устройств:

- намоточные и отрезочные механизмы. Они используются для приведения изделий в необходимый для складского хранения и транспортировки вид;

- маркирующие и ламинирующие системы различного принципа действия;

- механизмы протяжки готовых профилей;

- система охлаждения. Её установка выполняется на выходе экструдера, чтобы повысить скорость процесса полимеризации готовых изделий. Эти системы могут быть различного типа — воздушные или в виде охлаждающей ванны;

- система подготовки и загрузки сырья. В отдельных случаях полуфабрикат необходимо предварительно подвергнуть процедуре просушивания и последующей калибровке перед тем, как подавать его в загрузочный бункер.

В составе оборудования могут использоваться и другие механизмы, а также применяться технологические устройства для автоматизации непрерывного процесса производства.

Производство

Ручной экструдер для полипропилена своими руками – это один из простых способов приобретения подобного агрегата. Следует отметить, что процесс сборки не так сложен, как может показаться, и вполне по силам любому.

Производство экструдеров довольно интересный процесс, напрямую зависящий от конфигурации и назначения агрегата. Производственные различия:

- количество рабочих камер;

- наличие дополнительных систем;

- конструктивное исполнение элементов.

Единственное что неизменно – цилиндрическая форма. На сегодняшний день она полагается наиболее технологичной, а потому остается собой.

Гранулятор из мясорубки своими руками: бытовой для комбикорма

Здравствуйте уважаемые читатели и подписчики блога, на связи с вами Андрей Ноак! Сегодня мы поговорим про то как изготовить гранулятор из мясорубки своими руками.

Введение

В последнее время домашние умельцы модернизируют и приспосабливают на пользу хозяйству все больше бытовых приборов, к примеру двигатель от стиральной машины могут приделать для токарного станка.

Так вот и мясорубку не обошли. Решили из нее сделать гранулятор. Сразу скажу что твердое что то он гранулировать не сможет, не те нагрузки. При повышенной нагрузке будет ломаться шток, бытовой двигатель может не выдержать и т.д…

Идеально такой гранулятор подойдет для кормов:

- Смешивать несколько трав кроликам;

- Сделать какой то комбикорм для других домашних животных.

Что нам понадобиться

Для нашего гранулятор из мясорубки понадобиться:

- Прочный стол или верстак. Его можно как сварить из уголка, так и просто поставить наш станок на прочный верстак;

- Мясорубка;

- Токарный станок;

- Сверлильный станок;

- Болванка для изготовления матрицы, примерно толщиной 6 см. Но я сейчас не знаю ваших кормов и поэтому говорю примерно. Тут под каждый конкретный случай нужно изготавливать матрицу отдельно;

- Электродвигатель, можно от какого то домашнего прибора, к примеру от той же стиральной машинки или от пылесоса. Стоит помнить что более практично будет установить двигатель 220 Вольт, а 380 более экономно и выгодно. Двигателя 380 Вольт более мощные по сравнению с аналогами 220 Вольт;

- Ремень, для соединения мясорубки и двигателя. При заклинивании мясорубки ремень должен пробуксовывать, поэтому не нужно брать ремень зубчатый;

- Два шкива соотношением 1 к 2. Мы будем понижать передаточное число для увеличения мощности и снижения количества оборотов.

Пошаговая инструкция по сборке самодельного гранулятора

Первое с чего нам нужно начать, это как и любое другое мероприятие — создание чертежей. На чертежах мы расписываем как и что будет.

Какой двигатель у нас будет стоять, как он будет расположен, и что нам вообще нужно для изготовления мини пресса гранулятора. Расчерчиваем все на бумаге, чтобы потом было меньше не состыковок.

Кроме этого не забываем что на мясорубку нужно будет сделать матрицу, крышку и нож. Для этого нужно будет снять размеры с сеточки и сделать такого же диаметра матрицу.

При изготовлении матрицы нужно учесть, что она должна практически вплотную подходить к червяку. Поэтому часть матрицы как бы должны быть утоплена.

Если для этой операции будут мешаться ребра на мясорубке, то их следует удалить.

Итак начинаем сборку гранулятора с места где он будет у нас стоять. Нам нужен будет наш прочный стол. Крепим прочно к нему наш будущий пресс. Прочно значит на болты, для этого в ножках нужно будет просверлить отверстия.

После этого изготавливаем матрицу. Как ее правильно сделать показано на видео ниже:

Далее под матрицу нужно будет точить новую крышку, так как старая из за увеличенной толщины скорее всего не подойдет.

Точить крышку нужно с припуском, чтобы если вы соберетесь увеличивать толщину матрицы, новую крышку вам не понадобилось изготавливать снова.

После того как крышка выточена, к ней можно наварить кусочки проволоки 6 мм или нарезать болгаркой канавки. Таким способом ее будет легче закручивать руками.

По ножу для пеллет можно услышать много версий и вот только некоторые из них:

- Нож вообще не нужен;

- Можно высверлить отверстие в шнеке мясорубки и сделать туда ввертыш, на конце которого будет крепиться нож;

- Можно приварить тоненький болтик, на который накручивается нож.

В конечном итоге тут решать вам. Следующим шагом у нас является установка шкивов. Тут я думаю проблем не должно возникнуть если вы человек с головой.

И последним шагом является установка двигателя и натяжка ремня. Помним что натягивать ремень нужно с учетом чтобы он мог в случае чего буксовать, а двигатель в этот момент не сгорал.

Производим пуско наладку и доделку нашего механизма.

Мои услуги

Если же вы хотите построить свое крупное производство или хотите получить качественную информацию про изготовление, отопление или реализацию гранул, то можно обратиться ко мне в «ПОДДЕРЖКУ», и получить всегда качественную и актуальную информацию.

Я могу оказать консультацию по сертификации ENplus, помогу с реализацией вашей продукции, помогу выбрать оборудование для пеллет. А самое интересное что я помогу даже посетить настоящее экспериментальное производство гранул.

Пишите и все организуем!

Также совсем недавно у меня вышла клевая книжечка, в которой написано, почему большинство предприятий поставляют линии с недоработками. Какими? А это вы узнаете из книжечки. Более подробно о ней читайте в разделе «МОИ КНИГИ».

Удачи и до новых встреч, с вами был Андрей Ноак!

Технологические различия

Процесс создания и работы экструдера достаточно понять. Но осталось несколько важным моментов, которые следует осветить. В частности, освещения требует процесс сухой экструзии. Почему именно так? Сухая экструзия завязана на тепле, выделяемом агрегатом самостоятельно, за счет непосредственного процесса работы. При этом остается возможность привнесения в работу пара, для этого имеет особая камера. Для чего необходим пар? Именно благодаря ему повышается износостойкость агрегата.

Особое отличие этого способа – скорость. Процесс длиться всего лишь полминуты. За это время агрегат успевает:

- измельчить;

- обезводить;

- смешать;

- обеззаразить;

- стабилизировать и увеличить объем.

Ручной сварочный экструдер своими руками требует приобретения нескольких элементов из которых и производится сборка. Перечень необходимых для сборки элементов:

- шнек должной конфигурации;

- электрический двигатель;

- корпус прибора;

- емкость для подачи и выходная емкость;

- вакуумная камера.

Изготовление труб

В такой сфере, как производство трубных изделий важным условием является отсутствие пузырьков газа в гомогенизированной смеси. По этой причине экструдеры, которые задействуются при производстве такой продукции, производители оснащают системами дегазации. В большинстве случаев применяются шнековые установки. Помимо прочего используют барьерные шнеки, благодаря которым обеспечивается надежное разделение твердого полуфабриката от полностью расплавленного. За счет этого достигается сохранение однородности состава, что положительным образом отражается на качестве выпускаемой трубной продукции и её эксплуатационных характеристиках.

Альтернативный агрегат

Ручной экструдер для полиэтилена так же относится к общей когорте экструдеров, хоть и имеет несколько иное назначение. Для чего применяется такой агрегат? Для соединения различных полимерных изделий. Особенно хорош в этой области сварочный экструдер, применимый к различным материалам. Этот агрегат существенно облегчает работу с мелкими и очень мелкими пластиковыми изделиями.

Изготовить экструдер для пластика своими руками мне придется по следующим причинам. Во-первых, я задумал сделать 3D принтер своими руками, и мне потребуется достаточно много довольно дорогого прутка для 3D принтера, который в разы дешевле производить самому при помощи экструдера для пластика, чем покупать готовый пруток из ABS или PLA пластика для 3D принтера. Во-вторых, экструдер для пластика — это одна из составных частей термопласт-автомата (ТПА), о котором я давно мечтаю. Таким образом, я опять пытаюсь убить сразу двух зайцев и сэкономить себе кучу денег.

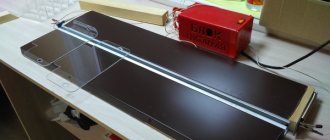

Давайте разберемся, из чего состоит экструдер для пластика и как его сделать своими руками с минимальными затратами. Экструдер для пластика состоит из трубки, заканчивающейся съемным латунным соплом, из которого будет выходить расплавленный пластик. Внутри трубки будет вращаться так называемый шнек (такой большой винт, как в мясорубке). Этот шнек будет проталкивать гранулы пластика вдоль по трубке. Начиная где-то слегка до середины трубка будет нагреваться специальным нагревательным элементом, благодаря чему пластик внутри трубки будет плавиться и доходить до сопла уже в довольно текучем состоянии.

В качестве шнека выступает обычное крупногабаритное сверло по дереву, купленное в магазине инструментов за 340 рублей. С диаметром я немного лохонулся и взял 22мм, о чем потом сильно пожалел, потому как довольно трудно оказалось найти трубу с таким же внутренним диаметром. Поэтому мой вам совет — сперва найдите трубу, потом ищите под нее подходящее сверло (шнек).

Как видно на самой первой фотографии, трубка разделена на две части, соединенные между собой фланцами. Это необходимо для того, чтобы отделить особенно сильно нагреваемую часть трубки от остального механизма. Позднее между фланцами будет зажата жаропрочная теплоизоляционная прокладка. В общем-то, тепло все равно будет передаваться через шнек, но разборная трубка сделает экструдер более ремонтопригодным, и оставит пространство для эксперимента (снял одну трубку — прикрутил другую).

Фланцы я изготовил на своем самодельном станке с ЧПУ из 5мм стального листа. Как видите, мой станочек довольно сносно грызет и сталюку, несмотря на свою до сих пор хлипковатую и недоделанную ось Z В тисочки были зажаты сразу два фланца, скрученные болтами. Мы же хотим, чтобы все отверстия у них совпадали!

Чтобы обеспечить параллельность двух кусков трубы, фланцы я приваривал к срубе до ее распиливания. Скручиваем между собой два фланца (в одном из них я нарезал резьбу М6, в другом просто сквозные отверстия), причем скручивать надо обязательно через шайбы, толщина которых позволила бы потом пролезть между этими фланцами полотну ножовки по металлу. Кстати, не забудьте пометить, как должны крепиться фланцы. Для этого на торце я пропилил метку напильником. Фланцы соединены правильно, если метки на них совпадают.

Топ-7 самодельное оборудование для переработки пластика (ПЭТ, ПВХ)

Сегодня мы поговорим о переработке отходов в виде пластиковых бутылок и других полимеров. Эта тема актуальна как в плане построения бизнеса, так и в плане улучшения экологии. Поэтому она касается каждого из нас.

Охватить в одном видео все нюансы работы в этой отрасли не реально. Цель этого выпуска доступными словами объяснить как обстоят дела в этой отрасли и на каких этапах здесь делаются деньги.

Стоимость промышленного оборудования по переработке пластиковых бутылок (ПЭТ, ПВХ) исчисляется миллионами. Мы понимаем, что доступно это далеко не каждому. Поэтому постарались сделать этот обзор на примере людей с прямыми руками, которые без наличия много миллионных бюджетов умудряются занять свое маленькое место в этой отрасли с помощью самодельного оборудования.

Переходим к топу:

Сбор сырья и прессование

Процесс переработки пластика начинается с получения сырья. Специальная лицензия не требуется.

Многие останавливаются уже на этом этапе и делают полноценный бизнес. Заключается он в сборе сырья, его прессовании и последующей продаже.

Мусор на самом деле лишь условно бесплатный и получить доступ к городским свалкам дано не каждому. Поэтому если вы будете заниматься этим не в промышленных масштабах, можно попробовать исключить из этой цепочки администрацию свалки и получать сырье напрямую от людей и предприятий.

Делать это можно как с помощью приемных пунктов, так и устанавливая по городу специальные ящики для сбора пластиковых бутылок.

Люди бросают бутылки в такие ящики бесплатно, так как понимают, что таким образом делают свой маленький вклад в улучшение экологии. С осознанностью людей также можно работать, вешая на такие ящики разъясняющие таблички.

Чтобы разместить такой ящик во дворе многоквартирного дома, стоит предварительно согласовать этот вопрос с управляющей компанией или представителем ТСЖ. Аргументом в пользу установки ящика, является способствование чистоте двора.

Также можно договариваться об установке раздельных ящиков (для пластика, бумаги и стекла), в офисах крупных предприятий. Таким образом предприятие не только получит «эко-звание» и бесплатный вывоз отходов, но и дополнительные средства на мелкие расходные материалы.

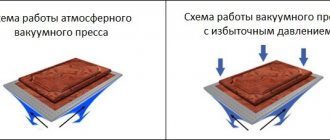

В дальнейшем бутылки с таких точек изымаются и прессуются в тюки. Для прессования понадобиться пресс. Наиболее бюджетным вариантом является ручной пресс, который можно возить с собой при сборе сырья. Но для большей продуктивности, понадобиться гидравлический пресс.

Дробление с помощью шредера

Следующим этапом после сбора сырья идет процесс получения флекса (измельченного пластика).

На этом этапе хотим познакомить вас с Dave Hakkens. Который с помощью своего Ютуб-канала пытается сделать процесс переработки пластика более доступным.

Дейв показывает как он поэтапно собирает в своем гараже мини-шредер для измельчения.

Для получения качественного флекса, бутылки перед измельчением нужно отсортировать по цвету и отделить от крышек. Крышки изготавливаются из ПВХ материала, который имеет другие свойства и перерабатывается отдельно.

После сортировки бутылки измельчаются с помощью шредера, моются и высушиваются. Таким образом можно получить качественный флекс, на который есть спрос как внутри страны, так и из заграницы. Наиболее ценен флекс из бесцветных бутылок.

Гранулирование с помощью экструдера

Чтобы стать еще на шаг ближе к конечному продукту, флекс можно переработать в гранулы. Делается это с помощью экструзии. Дейв также показывает как он в своем гараже собирает небольшой экструдер.

В экструдер засыпается измельченный пластик, который с помощью шнекового вала (по типу мясорубки) передвигается внутри корпуса.

Корпус оснащен системой подогрева, что обеспечивает плавление пластика. Далее пластик выдавливается через небольшие отверстия в виде прутков.

Прутки проходят через вращающийся нож и получаются гранулы – готовый продукт для производства различных пластиковых изделий.

Самодельная линия по переработке пластика

Некий пример выше описанных процессов можно увидеть на видео с канала Ойбека Косимова. Где он делает обзор самодельной линии по переработке пластика в гранулы.

Здесь также пластик проходит процесс измельчения, моется, сушится и подается в экструдер. Получаемые на выходе с экструдера прутки проходят через ванну с водой для охлаждения, подаются на резак и получаются готовые гранулы.

Термопластавтоматы (ТПА)

Полученные гранулы широко используются при производстве изделий на термопластавтоматах.

Сложно назвать хоть одну отрасль где бы не требовались небольшие пластиковые детали. Поэтому применение ТПА очень обширное.

Умелые руки и их умудряются собирать в своих гаражах. Это мы можем увидеть на примере из видео с канала Григория Урывского, где он демонстрирует свой самодельный термопластавтомат.

Засыпанные в ТПА гранулы расплавляются и пластик под давлением поддается в подготовленную пресс форму (матрицу). На выходе получается готовое изделие.

Изготовление пресс-форм также стоит хороших денег, поэтому рентабельным будет лишь производство изделий в большом количестве.

Так как мы решили осветить эту тему на примере самодельного оборудования, то дальше мы покажем несколько примеров использования вторичного пластика на кустарном производстве в Индии.

Полимерпесчаное производство

На примере мы можем увидеть, как в экструдер засыпается дробленка из пластика перемешанная с песчаной основой. На выходе получается тестообразная масса, которую помещают в пресс-форму. Далее пресс-форму ставят под ручной пресс и после сжатия получают готовое изделие. В зависимости от подготовленной формы, таким образом можно ту же полимерпесчаную черепицу или тротуарную плитку.

Изготовление строительных блоков

Здесь можно увидеть, как индийцы используют самодельную установку, по типу бетономешалки с подогревом. Засыпают в нее какой-то шлак, добавляют пластиковые бутылки и мешают до получения однородной массы. Готовую массу помещают в подготовленную форму, прессуют и охлаждают. На выходе получают готовый строительный блок.

Веревки из пластиковых бутылок

На видео показано как можно изготавливать в собственном гараже веревки из пластиковых бутылок:

Метлы из бутылок

На видео можно посмотреть как производят метлы из использованных пластиковых бутылок:

Станки для малого бизнеса в гараже:

Конструкция и принцип работы

Ручной сварочный экструдер представляет собой термомеханической устройство, последовательно осуществляющее два процесса – нагрев легкоплавящегося пластика до вязкого состояния, и последующего выдавливания массы на поверхность в зоне стыка. Там ПНД, ПВХ и прочие легкоплавкие пластические массы застывают, образуя прочный сварочный шов.

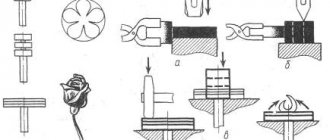

Для компактности и удобства использования рассматриваемая техника обычно оформляется в виде пистолета с ручкой (в которой монтируется приводной электродвигатель) и верхней насадкой для нагрева рабочей смеси. Состоит сварочный экструдер из следующих узлов:

- Электромотора.

- Питателя.

- Экструзионной камеры.

- Дробильного шнекового устройства.

- Камеры для расплавления пластика.

- Термонагревателя.

- Сварочного сопла.

- Системы управления.

Для функционирования устройство предварительно заправляется присадочным прутком из того материала, которым будет выполняться сварка. Процесс происходит следующим образом. На верхней панели экструдера размещается приёмная втулка с отверстием, куда пропускается присадочный пруток. Заправка должна быть такой, чтобы свободный конец прутка попал в зону его захвата шнеком. При включении электродвигателя происходят два процесса: нагрев присадочного прутка концентрированной струёй горячего воздуха, и – спустя некоторое время, которое определяет датчик прибора – подача прутка в зону его измельчения.

Там вращающийся шнек выполняет дробление пластика прутка, превращая его в гранулированную массу. Последняя при нагреве плавится, и, перемещаясь далее, попадает в зону плавления. В этой зоне гранулят уже механически и гомогенно однороден. Под воздействием давления от шнека, он проходит в сварочную зону, поступает в сварочное сопло и в процессе прижима к поверхности свариваемых изделий выдавливается наружу однородной полосой, ширина которой зависит от конфигурации сопла. Поскольку внешняя температура намного меньше той, что создаётся термонагревателем, то материал присадочного прутка мгновенно застывает, образуя сварочный шов.

В менее компактных, но более производительных моделях экструдеров, нагрев присадочного прутка выполняется при помощи внешнего термонагревателя, а воздух туда подаётся от небольшого компрессора. Конструктивные различия могут иметься и в способе нагрева присадочного материала: иногда нагрев производится кольцевыми нагревательными элементами, коаксиально размещёнными в корпусе термонагревателя.

Система управления ручным сварочным экструдером выполняет следующие функции:

- Предварительную установку температуры нагрева, которая определяется температурой плавления пластика (как известно, ПНД плавится при 120…130ºС, ПВХ – при 150…220ºС, а полипропилен – при 170…190ºС).

- Включение термонагревателя;

- Запуск привода шнекового измельчителя;

- Блокировку «холодного старта», когда шнек может перемещать ещё неоднородный присадочный материал;

- Отключение термонагревателя при ещё вращающемся шнеке, что исключает прилипание остатков гранулята в сварочной камере.

Для каких материалов применим

Качественный сварочный экструдер должен иметь блок регулировки с механическим, сенсорным или кнопочным управлением, которое позволит менять температуру нагрева смеси.

Дело в том, что разные пластики плавятся при различной температуре. Наименьшая она у ПНД — 120-130 °C (в зависимости от марки), наивысшая — у поливинилхлорида — до 220 °C. Остальные популярные промышленные полимеры имеют температуру плавления в пределах 170-200 °C.

Экструзионной сварке можно подвергать только пластики из группы термопластов

. Материалы из группы реактопластов расплавлению с последующим восстановлением не подвергаются, при высокой температуре они просто начинают гореть.

Правила эксплуатации и выбор модели ручного сварочного экструдера

Перед использованием требуется выполнить ряд условий, обычных для пластика: очистить поверхность соединяемых изделий от внешних загрязнений и не допускать работу с влажным материалом.

Успех работы зависит также от разницы в значениях температур плавления соединяемых материалов, если они обладают различным химическим составом. Например, ПНД с полипропиленом можно сваривать рассматриваемым способом, поскольку диапазоны температур их плавления полностью, либо частично перекрываются. Наоборот, сварка ПНД с ПВХ, и, тем более – с полипропиленом, проблематична или вовсе невозможна. В таких случаях сварочный экструдер можно применять лишь для соединения изделий, изготовленных из одинаковых материалов.

Компактность ручного сварочного экструдера позволяет его эффективное использование даже без прекращения работы соединяемых устройств. В частности, при сварке полипропиленовых труб необязательно отключать подачу воды по ним.

Предварительно выполняется ряд обязательных проверок (особенно, если экструдером ранее не пользовались):

- Проверка прямолинейности подачи присадочного прутка во втулке экструдера: при высокой шероховатости образующей пруток может перемещаться не по прямой, а по винтовой линии, что ухудшит условия работы шнекового дробильного устройства и приведёт к образованию неоднородного по размерам гранулята.

- Контрольная проверка эффективности температуры нагрева прутка до состояния его вязкотекучести: материал от разных производителей может иметь различный диапазон температур плавления.

- Проверка надёжности прижима сварочного сопла к соединяемым поверхностям, особенно, если они обладают сложной конфигурацией. Многие модели ручных сварочных экструдеров с этой целью комплектуются сменными насадками.

- Проверка возможности расплавления соединяемых материалов теплом от термонагревателя, без подачи присадочного прутка. Выполняется при отсутствии точных сведений о материале соединяемых таким способом изделий.

Выбор подходящей модели ручного экструдера производится по следующим параметрам:

- По производительности в единицу времени;

- По удобству управления параметрами процесса;

- По толщине свариваемых изделий;

- По комплектации устройства сменными приспособлениями

- По диапазону диаметров прутка.

Следует отметить, что большинство торговых марок предназначено для работ с присадочным материалом от конкретного производителя (часто того же, который занимается и выпуском экструдеров).

Теоретически возможен вариант изготовления бытового сварочного экструдера своими руками. Для этого к обычному промышленному фену присоединяют шнековый привод (например, для измельчения кормов), и оформляют оба узла в компактном виде. Вместо шнека иногда устанавливают более доступный плунжерный привод, однако такой вариант малонадёжен: всё зависит от гомогенности материала исходного прутка. Электродвигатель для привода подбирают коллекторного типа, который лучше переносит постоянные изменения в значениях крутящего момента.

Введение

Как говорится каждому свое. Кто то делает десятки тонн пеллет в сутки на большом современном производстве, а кому то нужен обычный небольшой гранулятор для переработки соломы, опилок или других отходов. Вот такой небольшой гранулятор мы сегодня и рассмотрим.

Сразу хочется сказать, перед прессом должно быть предусмотрено сито или хотя бы сетка и магнит, которые будут отделять крупную фракцию от мелкой и отсортировывать металлические примеси.

Бывают случаи попадания в гранулятор гаек, ключей, металлических предметов, при переработке кормов могут попадаться камешки и галька. Это сразу ведет к выходу из строя каких то частей экструдера, а может даже и к полному его выходу из строя. Поэтому дешевле перестраховаться и снизить вероятность попадания того что не должно.

Производители сварочных экструдеров

Наибольшей популярностью в данном сегменте рынка пользуются следующие устройства:

- От торговой марки Munsch (Германия). Потребительские преимущества – удобство крепления всех узлов (что повышает ремонтопригодность), нетребовательность к размерам присадочного материала, наличие функции раздельного нагрева (полезно при использовании экструдера вне помещений в холодное время года), удобный набор сменных насадок, совершенная система управления и контроля. Плюс — традиционно высокое немецкое качество изготовления и сборки.

- От торговой марки Leister (Швейцария). Производитель выпускает широкую линейку типоразмеров сварочных экструдеров: от небольших, производительностью до 0,8…1,2 кг/ч, до профессиональных, рассчитанных на переработку до 6 кг/ч. Устройства оснащаются современной системой управления и мониторинга за ходом сварки, эргономичны в употреблении. Качество также находится на высоком уровне. Есть специальная линейка аппаратов для сварки линолеума.

- От торговой марки Dohle (Германия). Фирма известна как производитель строительных фенов, однако в последнее время активно позиционирует себя и в качестве изготовителя ручных сварочных экструдеров. В отличие от вышеперечисленных брендов, использует для привода покупные электродвигатели. Выпускает самый малогабаритный экструдер производительностью всего 0,5 кг/ч, который комплектуется шлангом и встроенным мини-компрессором.

- От торговой марки Stargun (Италия). При малом диапазоне моделей экструдеры этой фирмы отличаются мощностью привода, и рассчитаны на использование преимущественно в профессиональных условиях. Изюминкой аппаратов является возможность локальной подсветки зоны сваривания.

- Отечественные экструдеры типа РСЭ. Оснащаются приводом подачи присадочного материала, включают в себя большинство тех же опций, что уже были перечислены выше.

Цены на экструдеры зависят от их функциональности и производительности. В среднем стоимость отечественных устройств составляет от 30000 до 55000 руб., импортных – от 50000 руб. и более.

- Автор: Мария Сухоруких

- Распечатать

Оцените статью:

- 5

- 4

- 3

- 2

- 1

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

Подающий механизм

Схема униполярного шагового двигателя

Прежде всего, нужно подобрать шаговый двигатель. Лучше всего купить аналог Nema17, но вполне подойдут и моторы от старых принтеров или сканеров, которые на радиорынках продаются совсем дешево. Для нашей цели нужен биполярный двигатель, имеющий 4 вывода. Собственно, можно использовать и униполярный, его схема показана на рисунке. В этом случае желтый и белый провода просто останутся неиспользованными, их можно будет отрезать.

Как правило, моторчики от принтеров слабые, но вот EM-257 (Epson), как на рисунке ниже, с моментом на валу 3,2 кг/см, вполне подойдет, если вы собираетесь использовать филамент Ø 1,75 мм.

Для прутка Ø 3 мм, или при более слабом двигателе, понадобится еще и редуктор. Его тоже можно подобрать из разобранных старых инструментов, например, планетарный редуктор от шуруповерта.

Двигатели от принтеров

Переделка понадобится, чтобы насадить шестерню двигателя шуруповерта на шаговик, совместить ось вращения моторчика с редуктором. И крышку для подшипника выходного вала тоже нужно изготовить. На выходной оси устанавливается шестерня, которая и будет подавать пруток пластика в зону нагрева.

Корпус экструдера служит для крепления двигателя, прижимного ролика и хотэнда. Один из вариантов показан на рисунке, где через прозрачную стенку хорошо виден красный пруток филамента.

Изготовить корпус можно из разных материалов, придумав собственную конструкцию, или, взяв за образец готовый комплект, заказать печать на 3-d принтере.

Экструдер с прозрачным корпусом

Главное, чтобы прижимной ролик регулировался пружиной, так как толщина прутка не всегда идеальна. Сцепление материала с подающим механизмом должно быть не слишком сильным, во избежание откалывания кусочков пластика, но достаточным для проталкивания филамента в hot-end.

Нужно отметить, что при печати нейлоном лучше использовать подающую шестерню с острыми зубчиками, иначе она просто не сможет зацепить пруток и будет проскальзывать.

Использование

Экструдеры применяются для изготовления кормов для животных. Применение данной технологии позволяет значительно снизить затраты на откорм животных. Кроме того, при переводе животных на питание экструдированными кормами снижается падеж молодняка.

Корма, изготовленные при помощи экструдеров, обладают способностью предотвращать желудочно-кишечные заболевания у животных и значительно улучшать пищеварительный процесс!

Применяются экструдеры и в пищевой промышленности. С их помощью изготавливаются сухие завтраки, кукурузные палочки, чипсы, сухарики, детское питание, диетические хлебцы.

Двухшнековые экструдеры применяются и при изготовлении полимеров: пленки для пакетов, полистирола и полипропилена.

Однако наиболее распространено использование экструдера для улучшения кормовых качеств зерновых культур. В качестве материала для изготовления кормов можно использовать любые злаковые культуры, сою, бобовые.

После переработки вкусовые качества зерновых значительно улучшаются, благодаря выделению масел. Корм приобретает приятный аромат и хлебный вкус. При этом животные быстрее наедаются.

Отдельные модели экструдеров позволяют перерабатывать отходы мясного и рыбного производства. Также применяют экструдеры для обработки маслосодержащих продуктов перед отжимом. Этот процесс облегчает отжим и увеличивает конечный объем получаемых масел.

Экструдер Е-500

Аппарат предназначен для изготовления кормов для животных, очистки зерновых от вредных микроорганизмов. Также применяется для подготовки сои, рапса, подсолнечника к отжиму масла.

С помощью аппарата можно обрабатывать пшеницу, рожь, кукурузу, ячмень, горох, амарант, люпин, сою и подсолнечник. В воронке экструдера установлен магнитный улавливатель металлических частиц, что позволяет избежать попадания ненужных примесей в аппарат и, в последствии, в корм.

Производительность при переработке сои достигает 500 кг. в час, при переработке зерновых до 300 кг. в час. При этом потребляемая мощность составляет 55 кВт/час.

Размеры экструдера:

- Длина — 230 см;

- Ширина — 210 см;

- Высота — 170 см;

- Вес — 1400 кг.

Отличительной особенностью данной модели является наличие узла увлажнения в рабочей зоне. Это гарантирует мягкий и равномерный процесс обработки зерновых, а также обеспечивает снижение износа рабочих деталей.

Экструдер ES-1250

Мощный агрегат для использования в крупных и средних хозяйствах. Производительность данной модели доходит до 1250 кг/час. При этом экструдер способен работать круглосуточно. Оснащен боковой подачей сырья из бункера непосредственно в рабочую зону. Это позволяет исключить проблемы в работе, которые присутствуют при переработке влажного зерна или сложных смесей в экструдерах с верхней подачей.

Кроме стандартных материалов для экструдирования (пшеница, овес, просо, ячмень), данная модель подходит для переработки биоотходов, мясокостного фарша, муки и других отходов. Аппарат снабжен двумя гидроцилиндрами при помощи которых происходит автоматический съем корпусов при разборке рабочей части экструдера или замене шнеков. Это значительно упрощает длительный и трудоемкий процесс обслуживания и ремонта, особенно в аварийных ситуациях. Вес экструдера составляет 2130 кг, а потребляемая мощность 110 кВт.

Данная модель позволяет регулировать зазоры внутри рабочей части экструдера, благодаря чему становится возможным проводить точные настройки аппарата под каждое сырье.

Экструдер ПЭ-900 УШК

Снабжен системой кондиционирования и парообработки зерна. Данная технология позволяет придавать обрабатываемому материалу мягкость и эластичность, что значительно сокращает энергозатраты на переработку. Кроме того, это помогает увеличить срок службы основных узлов экструдера.

Применяется для обработки пшеницы, сои, ячменя, кукурузы, и гороха. Производительность от 1300 до 1800 кг/час. Потребляемая мощность от 97 кВт/час. Расход пара приблизительно 100 кг/час при давлении 0,4-0,6 Мпа. Размеры 280*256*255 см. При этом вес агрегата 2500 кг.

Экструдер данной модели отличается высокой производительностью и может применяться для подготовки сои и подсолнечника к отжиму масла.

Немного истории

Схема экструдера для пластика.

Экструдер начали применять еще в далеком девятнадцатом столетии. А серийное производство этого оборудования началось в двадцатых годах прошлого века. Сейчас экструдеры значительно отличаются от тех, что были раньше.

В современной промышленности экструдеры пользуются большой популярностью, причем выбрать можно из самых разнообразных видов. Купить новый экструдер – достаточно дорогое удовольствие. Но есть экструдеры, которые можно сделать своими руками.

Наиболее простыми в изготовлении являются экструдеры для глины и кормовые. Чтобы самостоятельно сделать другие виды этого оборудования, необходимо иметь хотя бы какие-нибудь базовые инженерные знания. А для изготовления этих экструдеров требуется не так много времени, и материалы стоят недорого.