Развитие технического прогресса привело к появлению различных технологий, которые позволяют производить изделия, отличающиеся улучшенными эксплуатационными характеристиками. Одной из востребованных в настоящий момент является экструзия. Собой она представляет технологический процесс переработки пластмасс, из которых изготавливают разнообразные детали, а также производят различную профильную продукцию.

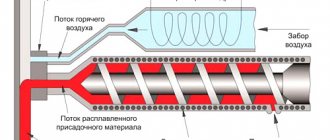

Сама технология состоит в приготовлении сплава из полимерных материалов с последующим его продавливанием через специальные насадки, которые придают ему определенную форму. Основным элементом линии по производству изделий из пластика является экструдер.

Что такое экструдер?

Экструдер это специальное устройство (машина) для изготовления длинномерных изделий из гибких или гранулированных материалов по принципу экструзии. Экструзия это технологический процесс непрерывного выдавливания расплавленного или пастообразного материала через формующий инструмент для непрерывного производства изделий определенной формы и размера.

Экструдер сочетается с другим оборудованием, образуя экструзионную линию для полного, непрерывного процесса.

Важно! Основным преимуществом экструдеров является возможность получения непрерывного по длине продукта и последующего разрезания его на отрезки требуемого размера.

Машина имеет высокую производительность и обеспечивает точное формообразование. Ширину и толщину продукта можно изменять с помощью системы регулировки. Техническое обслуживание простое, и оператору не нужно прилагать физических усилий для управления машиной.

Почему стоит делать заказ у нас?

Клиенты, приобретающие наше оборудование в нашей организации, оценят все положительные стороны заказа:

- Осуществление полного сопровождения заказа.

- Обучение вашего персонала для максимальной эффективности работы на наших линиях.

- Гарантийное и постгарантийное обслуживание.

- Индивидуальный подход к подбору оборудования для решения задач каждого отдельного клиента.

- Помощь в разработке рецептур.

- Работа с нашим штатом технических специалистов и наладчиков с опытом работы более 15 лет.

Наша организация имеет большой опыт самостоятельного выпуска продукции. Это означает, что сотрудничество с нами помимо выгодной стоимости дает вам возможность подобрать максимально точно подходящее под ваши цели оборудование.

Принцип работы экструдеров

Погрузчик загружает сырье в бункер машины. Это также можно сделать вручную. Гранулы засыпаются в бункер. Они выталкиваются из бункера в зону шнека, а оттуда в ламинатор. Попутно сырье смешивается для достижения однородности будущего расплава и подвергается воздействию высокой температуры и давления компонентов экструдера. Выпускное отверстие представляет собой прозрачную вязкую массу, набухающую при растяжении, плавлении.

Если экструдер дискового типа, в качестве транспортного устройства используются два диска, один фиксированный, а другой — с постоянным вращением. Сырье, поступающее в отверстие статического диска, смешивается и гомогенизируется. Оборудование, оснащенное этим устройством, идеально подходит для получения однородных смесей.

Поршневой экструдер отличается низкой производительностью, поэтому его использование в основном ограничивается производством труб. Принцип действия — сжатие материала поршнем, что придает готовому изделию желаемую форму.

Одного экструдера для всех этих задач недостаточно. Для массового производства и высокого качества требуются дополнительные машины или оборудование. Вместе они образуют экструзионную линию.

Это означает, что можно напрямую производить не только экструдат, но и готовый продукт, например, упаковочную пленку, пластиковые трубы или профили из ПВХ.

Принцип действия и конструкция

Следует сказать, что экструзия является далеко не новой технологией. Ее история насчитывает более шести десятилетий. За это время было создано большое количество конструкций машин, с помощью которых обеспечивается ее реализация. Принцип действия этого прибора базируется на сути самого технологического процесса.

Технологический процесс экструзии является сложным физико-химическим процессом, на который оказывают воздействие механические усилия в условиях высокой температуры и влаги. Нагрев продуктов переработки происходит благодаря тому, что возникающая при борьбе с внутренним трением, а также при пластических деформациях механическая энергия превращается в тепло.

В процессе экструзионной обработки существует несколько сменных параметров. К числу наиболее важных следует отнести:

- состав сырья;

- влажность;

- его природа.

При протекании экструзионного технологического процесса может происходить изменение:

- температуры материала;

- давления;

- интенсивности и длительности воздействия на исходное сырье.

Устройство экструдера

Работа такого типа оборудования лучше всего объясняется простейшим типом этой машины — одношнековым экструдером, также известным как одношнековый или одношнековый экструдер. Он имеет один винт, а машина имеет единую сварную раму, в которую встроена вертикальная передача с упорным подшипником.

Электродвигатель соединен с коробкой передач через специальную муфту. Это гарантирует, что он находится ниже блока пластификации. Нагрев осуществляется электрическим блоком, который автоматически регулирует температуру. Коррозионная стойкость обеспечивается за счет насыщения элементов экструдера парами азота. Благодаря этому они не выйдут из строя и будут достаточно прочными.

В дополнение к вышеупомянутым приборам на раме закреплены инструменты, позволяющие контролировать производственный процесс. Управление осуществляется с помощью панели оператора. Благодаря компактным размерам полученного устройства, винт может быть размещен непосредственно на выходном валу редуктора.

Процесс дегазации

Дегазация — важный этап производственного процесса. Сырье для экструзии не всегда бывает идеальным: в нем есть примеси, лишняя влага и воздух. Чтобы не снижать качество материала из-за несовершенных гранул, в машине проводится процесс дегазации. Это необходимо для удаления воды, остаточных растворителей и мономеров из сырья с помощью высокой температуры или искусственного вакуума. Процесс осуществляется либо с помощью шнека, если в машине используется только один шнек, либо с помощью специальной камеры, если предусмотрен многошнековый экструдер.

Роль шнека

Шнек имеет несколько функций, в зависимости от которых цилиндр можно условно разделить на несколько важных областей:

- В зоне подачи материал уплотняется, попадая в зону шнека, но при этом остается твердым;

- В зоне пластификации гранулы расплавляются, смешиваются и спрессовываются под давлением, проходя через шнек;

- В зоне дозирования материал, состоящий из смеси расплавляемых гранул и твердых гранул, перемешивается до однородной массы и подается на формовочный инструмент.

Все процессы проходят с подогревом, и температура может варьироваться от зоны к зоне. Качество получаемого материала зависит от условий и полноты прохождения сырья через эти процессы.

Преимущества одношнекового и двухшнекового экструдеров

Ключевой характеристикой машины является количество и тип винтов. Наиболее распространенным типом является одношнековый экструдер. Она проще в обслуживании, чем другие типы этой машины. Для управления им требуется только один оператор, так как все важные элементы управления расположены в одном месте. Однако если машина является частью более крупной экструзионной линии, может потребоваться вспомогательный работник. Окончательное количество операторов и рабочих определяется технологией и целями производства.

Еще одним важным преимуществом одношнекового экструдера является простота его транспортировки. Его можно перевозить с одного завода на другой или перемещать на новое место.

Иногда, однако, этот экструдер не дает желаемого качества расплава конечного продукта, и тогда используется двухшнековая машина. Это позволяет лучше транспортировать сырье и подходит для гигроскопичных гранул. Часто двухшнековые машины имеют функцию самоочистки, что также удобно в эксплуатации.

Зачем проводится дегазация при экструзии

Качество готовой продукции зависит от химического состава и кондиции сырья, загружаемого в экструдер. Термическая обработка и выпаривание полимеров в вакуумных камерах называется дегазацией. После прохождения дегазации в гранулах существенно снижается количество воздуха, уменьшается процент влаги, сырье максимально избавляется от вредных примесей.

В экструдерных машинах, оснащенных шнековыми парами с системами дегазации, предусмотрены специальные зоны сжатия и расширения. Газообразные компоненты в зоне расширения выводятся через отверстия в самом шнеке или цилиндре с помощью вакуумных насосов. Использование таких шнеков позволяет совмещать этапы экструзии с одновременным отводом газов без прерывания всего технологического процесса.

Последовательность операций следующая:

- загрузка;

- пластификация (доведение до однородного состояния);

- плавление;

- сжатие;

- разрыхление;

- удаление летучих соединений;

- повторное сжатие;

- выдавливание готовой массы без содержания газов.

Если дегазация будет неполной, пузырьки воздуха останутся в расплавленной массе. В результате чего в готовых изделиях образуются полости, пустоты, раковины. Такая продукция является бракованной.

Что делает машинист-оператор экструдера

Современные машины оснащены всеми датчиками, регулирующими оптимальные условия для производства высококачественной пленки. Задача оператора, с другой стороны, заключается в правильной установке всех параметров и их поддержании на протяжении всего процесса. Конкретные условия зависят от типа производимого материала, но есть несколько критериев, которые являются наиболее важными. Они будут описаны ниже.

Контроль температуры

Оператор должен контролировать процесс преобразования гранул в готовый расплавленный материал. Сюда входит надзор за работой тепловой автоматики. Система должна обеспечить поддержание правильной температуры как в каждой из рабочих зон экструдера, так и в его компонентах, наиболее важными из которых являются головка экструдера и сопла. Каждая зона имеет свое собственное устройство для точной настройки работы машины и получения наилучшего качества с точки зрения однородности, формы и других характеристик материала. Для получения наилучших результатов необходим опыт и ответственность оператора, который может следить за показаниями приборов и корректировать их.

Регулировка вращения шнека

Шнек является важной частью функционирования экструдера. Она играет особенно важную роль, когда машина является частью экструзионной линии, предназначенной для производства труб или гибкой упаковки. Барьерные винты повышают производительность и улучшают качество конечного продукта. Их функция заключается в отделении исходного сырья от готового сплава.

Это достигается путем разделения шнека на две зоны с помощью дополнительного шнека, встроенного в шнек. В начале линии потока гранул больше места для гранул, ближе к концу канал, содержащий расплавленный полимер, увеличивается в объеме, а для нерасплавленного материала остается меньше места. Таким образом, две фракции не пересекаются, а плавно перетекают друг в друга.

В зависимости от производственного процесса винты могут иметь различный диаметр и скорость вращения. Оператор управляет последним посредством работы частотных преобразователей. Чем выше скорость, тем выше производительность экструдера. Однако этот параметр должен быть тщательно отрегулирован, чтобы не ухудшить качество продукта. В современном оборудовании преобразователи частоты позволяют быстро переключаться с низких скоростей на высокие и наоборот, без промежуточных этапов.

Изменение диаметра и формы

Однородный расплавленный материал, который является основой будущего изделия, проходит через специальные отверстия. Они придают ему желаемую форму, например, кольца. Оператор должен установить диаметр кольца, которое придает расплавленному материалу форму трубы нужных размеров. Форма может быть изменена путем подачи сжатого воздуха. Например, расплавленный материал можно раздувать дальше или направлять в зазор между подъемными валиками, которые расплющивают материал и укладывают его на дно машины в виде рукава.

Полученный материал может быть разрезан с одной или обеих сторон с помощью фальцевальных устройств. С помощью специальных ножей полученный продукт после сушки можно разрезать на мелкие кусочки.

Экструдер для кормов: чертежи и полезные рекомендациии

Простой в устройстве экструдер для кормов дает возможность самостоятельно производить комбикорм для животных. Данный аппарат считается незаменимым помощником как в масштабной сельскохозяйственной сфере, так и в небольшом фермерском хозяйстве по выращиванию животных и птиц. В специализированных магазинах такое оборудование стоит приличных денег. Для экономии агрегат можно собрать своими руками, чертежи и рекомендации специалистов послужат вспомогательным информатором в этом деле.

Каких видов бывают экструдеры

Все экструдеры, независимо от сферы применения, состоят из основных рабочих механизмов:

- Асинхронного электродвигателя.

- Бункера загрузки.

- Шнека.

- Нагревательного элемента.

- Экструдерной головки.

Современные экструдеры делятся на несколько категорий, в зависимости от типа используемого транспортного механизма:

- одношнековые, двухшнековые, многошнековые агрегаты;

- поршневые;

- плунжерные экструдеры;

- дисковые, многодисковые;

- комбинированные.

Шнековые машины являются самыми простыми и наиболее востребованными. Шнек занимает центральную часть всей машины. Его работа напоминает работу обычной мясорубки.

Шнековые экструдеры бывают разные:

- параллельные и конические;

- с нормальными оборотами и скоростные;

- сонаправленные и вращающиеся в противоположных направлениях.

Экструдер для ПВХ профиля

Производство пластиковых или композитных профилей в основном осуществляется методом экструзии. Для этого, в зависимости от материала и сложности формы изделия, используются одно- или двухшнековые машины с соответствующими формующими головками.

Диапазон очень широк — от тонких полос или лент до листов, больших панелей и сложных геометрических форм. Широко используемые пластиковые оконные и дверные системы собираются из ПВХ-профилей, изготовленных таким образом.

Добавление в полимер специальных компонентов позволяет получать сложные композиты, например, древесно-пластиковые конструкции, которые также часто используются при изготовлении различных строительных конструкций.

Экструдер для производства труб

Важно, чтобы в процессе производства труб в гомогенизированном материале не оставалось пузырьков газа, поэтому экструдеры для производства труб должны быть оснащены системой дегазации. Обычно это двухшнековые машины, в которых, помимо прочего, используются так называемые барьерные шнеки для надежного отделения еще не затвердевшего полуфабриката от полностью расплавленного продукта. Это обеспечивает полную однородность состава, что очень важно для эксплуатационных характеристик производимой трубы.

Экструдеры для полиэтилена

Все пластиковые пленки производятся исключительно методом экструзии. Для производства пленки используется экструдер с раздувом. Экструдер для стрейч-пленки может быть выполнен в виде узкой щели — на выходе получается однослойная пленка необходимой толщины и ширины.

В некоторых моделях для получения пленки в виде рукава используются круглые щелевые сопла большого диаметра.

Мини-пленочные экструдеры производят полиэтилен шириной до 300 мм и толщиной до 600 мкм. Небольшой размер машины позволяет установить ее даже в традиционном помещении.

Купить экструдер для пленки можно по ссылке https://proplast.ru/search/buy/3629/1/экструдер%20для%20пленки/

Принципиальное решение

Есть простой, надежный и действенный способ решения проблемы – купить экструдер для пластика

. Это устройство не только позволит выполнить задачу по утилизации пластика, но станет эффективным способом для развития бизнеса. Экструзия – это технология по переработке тары и других изделий из пластика с целью формирования сырья, необходимого для повторного изготовления различных деталей и продукции из

ПВХ

. Если коротко – суть технологии заключается в формировании расплавленной полимерной массы с дальнейшим формированием небольших гранул, имеющих форму, определенную техническими условиями эксплуатации.

Таким образом, используя технологию экструзии пластмасс

можно развивать бизнес, собственное дело, предлагая недорогое сырье, которое получается из отходов

производства

. В обозримом будущем проблемы с вторсырьем (а именно в эту категорию входит большинство пластиковых отходов) не будет. А ведь именно сырье у производителей составляет большую часть расходов. Очевидно, что в современных условиях возможность переработки и повторного использования

полимерных материалов

— простое и эффектное решение для бизнеса!

Стоит более подробно изучить вопрос и разобраться, как работает экструдер пластмасс,

и какие перспективы есть для ведения такого бизнеса.

Экструзия плоскощелевым методом

Этот метод используется для кристаллизации полимеров, которые образуют расплавы с пониженной вязкостью. По сравнению с рукавными пленками, структура плоских пленок менее прочная и плотная, но они прозрачные и гибкие. Экструзия плоских листов происходит при высоких температурах, поэтому в таких пленках гораздо меньше дефектов.

Принципиальная схема изготовления полиэтиленовых пленок плоскощелевым методом:

1 – экструдер; 2 – щелевая головка, 3 – охлаждающие барабаны, 4 – механизм обрезки кромок, 5 и 6 — тянущие валки, 7 – направляющие валки, 8 – узел намотки.

Расплавленный полимер выдавливается через щель в головке экструдера. Толщина паза регулируется с помощью формующих губок, одна из которых фиксирована, а другая регулируется на необходимое расстояние в зависимости от заданного размера.

На выходе получается непрерывное полотно, которое подается на гладкую поверхность охлаждающего барабана. Охлаждающий барабан экструдера изготовлен из хромированной стали. Полированные поверхности с нанесенной полиэтиленовой пленкой опрыскиваются водой и охлаждаются до температуры от 40 до 70 градусов Цельсия. Затем пленка подается через тянущие ролики, разрезается и наматывается в рулоны на намотчике. Толщина пленки должна быть одинаковой по всей длине формующей щели для достижения одинаковой степени вязкости экструдата.

Экструдерные головки типа манифольд очень распространены в современном производстве. Здесь экструдированный расплав вытекает из нескольких точек одновременно и, таким образом, распределяется более однородно. Канал распределения выполнен в виде вытянутого цилиндра с распределительным шнеком внутри, что обеспечивает равномерное распределение расплава по всей ширине щелевой фильеры и предотвращает застой внутри канала.

Температура поверхности охлаждающего барабана также должна быть равномерной. Разница температур по всему объему не должна превышать двух градусов. Для получения суперглянцевой и прозрачной полиэтиленовой пленки расплавленный экструдат, продавливаемый через щель, направляется в ванну с ледяной водой для более принудительного охлаждения.

Преимущества плоскощелевого метода:

- Высокая производительность процесса.

- Полиэтиленовые пленки обладают отличными оптическими свойствами.

- Практически отсутствуют разнотолщинные участки.

Как происходит раздув рукава

Чтобы получить рукавную пленку, масса продавливается сквозь отверстие в форме кольца, в результате чего появляется узкая трубка определенного диаметра. В экструдере имеется функция расширения трубы: по шлангам от воздуходувки внутрь заготовки подается сжатый воздух под напором 0,13 Мпа. Полая труба вытягивается вверх, расширяется в объеме, становится похожей на огромный вертикальный пузырь нужного размера.

Схема процесса получения рукавных пленок методом раздува в вертикальном направлении:

1. Рукавная пленка. 2. Режущее приспособление. 3. Направляющий вал. 4. Тянущие валки. 5. Направляющие щеки. 7. Экструзионная головка. 8. Цилиндрическая рукавная заготовка. 10. Регулировочный вентиль. 11. Шланг. 12. Приемные катушки. 13. Воздуходувка. 14. Ресивер. 15. Экструдер.

В верхней части рукав охлаждается воздушными потоками. Стенки рукава становятся плоскими, противоположные стороны соединяются с помощью направляющих щек, подаются на приемно-намоточное устройство, разглаживаются валкамии и наматываются на приемные катушки. Этот технологический процесс длится непрерывно.

Кольцевой зазор является одним из наиболее популярных способов экструзии полиэтилена. Эта технология чаще всего применяется при изготовлении полиэтиленовой продукции рукавного типа, которая широко используется в быту, строительстве, на производственных предприятиях и т. п.

Чтобы у полученной пленки по всей поверхности были равномерные толщины с минимальным количеством складок, наружные и внутренние цилиндры кольцевой головки экструдера должны постоянно вращаться.

Преимущества технологии получения раздувной пленки:

- механическая прочность полотна;

- минимальные потери при обрезании пленок;

- сравнительно невысокая стоимость производства;

- удобство использования (чтобы превратить рукав в мешок, достаточно заварить всего один край).

Экструзионные линии

В промышленных условиях экструдер является одним из основных компонентов всей экструзионной линии, которая помимо него включает ряд других установок и механизмов:

- Система подготовки и подачи сырья — иногда полуфабрикаты необходимо предварительно высушить и откалибровать перед подачей в загрузочный бункер.

- Система охлаждения — устанавливается на выходе из экструдера для ускорения полимеризации продукта. Она может быть различных типов, например, в виде системы воздушного охлаждения или охлаждающей ванны.

- Механизмы, используемые для протягивания готового профиля через станок.

- Системы маркировки и ламинирования с различными принципами работы.

- Механизмы намотки и резки, придающие изделиям необходимую форму для хранения и транспортировки.

Для автоматизации процесса непрерывного производства могут использоваться и другие механизмы и технологическое оборудование.

Шнеки

- Диаметр шнеков: 45/97 мм

- Длина шнеков: 1025 мм

- Максимальная скорость вращения: 35 мин-1

- Продольное усилие на опорный тарельчатый подшипник каждого шнека: 145 кН

- Рабочий крутящий момент: 4,2 кНм

- Охлаждение шнеков: внутреннее, циркулирующим маслом

Шнеки — основной рабочий орган экструдера. Они забирают непластифицированный ПВХ компаунд от загрузочного отверстия, пластифицируют его и равномерно подают в виде гомогенного расплава к фильере. Продвигаясь по каналу шнеков, материал разогревается от внутреннего вязкого трения и от тепла подводимого от электронагревателей, расположенных на корпусе рабочего цилиндра. В результате уплотнения из материала удаляется захваченный воздух, и удельный объем пробки уменьшается. Для компенсации уменьшения объема каналы шнеков выполняются с уменьшающимися объемами витков. Поэтому глубина винтового канала шнека на выходе всегда меньше, чем на входе. По характеру процессов, протекающих на каждом участке шнеков, их можно разделить по длине на 3 основные зоны:

- зона питания (загрузки) — участок, на котором перерабатываемый материал находится в твердом состоянии;

- зона сжатия (плавления) — участок, на котором почти полностью происходит плавление материала;

- зона дозирования — участок, на котором материал находится в расплавленном вязкотекучем состоянии.

Коронарная обработка полимеров

Химически инертные поверхности полимерных изделий, изготовленных методом экструзии, обычно не образуют прочных связей с печатными красками. Когда чернила, клей или красители наносятся на непористые поверхности, жидкость не впитывается, а собирается в капли и сразу же стекает.

Для производства печатной упаковки или рекламной упаковки экструзионные линии оснащены специальной обработкой коронным разрядом для улучшения адгезивных свойств пленки. Поверхностная энергия пленок, обработанных коронным разрядом, увеличивается и составляет 7-10 дин/см выше поверхностного натяжения жидкой среды. В результате микротравления гладкие поверхности с активной структурой хорошо смачиваются и готовы к окрашиванию, склеиванию, флексопечати, нанесению узоров и другим видам обработки.

Преимущества использования зернового экструдера

Экструдер зерновой — это один из наиболее значимых аппаратов для улучшения качества зерновых. Необходимость его приобретения обоснована многими факторами. Экструдер позволяет в несколько раз повысить качественные характеристики зерновых. Корма, прошедшие обработку экструдером, более экономичны, легче усваиваются и полностью безопасны.

Данная технология применяется как в сельском хозяйстве, помогая значительно сократить расход кормов, так и в пищевой промышленности для улучшения качеств конечного продукта.

Экструдирование на сегодняшний день является наиболее действенным способом повышения питательной ценности зерновых!

Описание процесса соэкструзии

Полимеры, используемые при соэкструзии, различаются по температуре плавления, вязкости и другим свойствам. Каждый материал должен соответствовать определенным условиям для достижения стабильно высокого качества пластификации.

Соэкструзионная установка состоит из 2-3 или более экструдеров, в которые загружается сырье определенного типа. И каждый расплав имеет свою вязкость и температуру. Материалы индивидуально проходят все стандартные этапы обработки. Каждый расплав достигает желаемой температуры. Расплавленные массы из отдельных экструдеров поступают под определенным давлением в общую соэкструзионную головку, где все фракции объединяются. После формирования слоев и выпуска готового материала последующие операции охлаждения и намотки выполняются по стандартным алгоритмам.

В соэкструзионном оборудовании используются формовочные инструменты самых сложных форм. А при расчете параметров головки экструдера за основу берутся полимеры с максимальной температурой плавления.

Особенности экструзии полимеров

Технология экструзии проходит по следующему алгоритму:

- Гранулы засыпаются в бункер машины.

- Включается нагрев.

- Частицы плавятся и образуют однородную вязкую массу, которая является прототипом будущей ПЭ пленки.

Для плавки используются разные виды полимеров, отличающиеся температурой плавления. В частности, полиэтилен расплавляется при 100-125 °С. Полипропилен – при 80-170°С. Такой широкий диапазон t плавления обусловлен наличием в его составе различных добавок.

В каких сферах применяют экструдеры?

Технология производства продукции методом экструзии нашла применение в областях, описанных ниже.

- Химическая промышленность. Это область, где производятся пластмассы (резина, пластик и т.д.) и ферриты. Химический состав используемого сырья остается неизменным, экструдер в первую очередь предназначен для получения желаемой формы конечного продукта. Поэтому установка такого оборудования относительно проста.

- Пищевая промышленность. Экструзия также может использоваться в производстве продуктов питания. Обычно это более сложный процесс, чем в предыдущем примере. Настройки оборудования предполагают тонкие изменения температуры, скорости, давления, которые приводят к изменению характеристик и свойств исходного сырья, например, денатурации белков, разложению углеводов или желатинизации крахмала.

Отличные перспективы

Метод экструзии используется повсеместно, до 50% термопластов подвергается переработке данным способом. Экструзия позволяет изготавливать из ПВХ следующие материалы:

- пленки;

- листы;

- трубы;

- шланги;

- капилляры;

- прутки;

- сайдинг;

- профильную продукцию независимо от степени сложности и конфигурации;

- нанесение полимерного материала на элементы электропроводов;

- изготовление многослойных элементов и деталей.

При этом количество переработанного термопласта с помощью экструдеров год от года растет. Сейчас на рынке сложилась ситуация, при которой спрос на переработку превышает предложение. А значит, созданы условия для открытия собственного бизнеса!

Производители экструзионных линий

Экструзионные линии пользуются большим спросом и производятся во многих странах Европы и Азии. Традиционными лидерами в производстве этого вида оборудования считаются австрийские производители, которые выпускают такие линии с середины прошлого века. Европейские системы всегда отличались высочайшим качеством, с использованием последних инновационных разработок в области технологий переработки пластмасс.

В последнее время рынок экструзионных линий наводнен продукцией китайских производителей. Вопреки распространенному мнению, это не означает его низкое качество — и надежность, и свойства производимого оборудования в целом отвечают современным требованиям. Кроме того, цены на экструдеры из Китая могут быть значительно ниже европейских.

Отечественные производители также стараются не отставать. Например, спросом пользуются экструзионные линии , производимые в Пензенской области, или группы из подмосковных Подольска и Воскресенска.

Цена пластиковых экструдеров варьируется в зависимости от страны-производителя и индивидуальных характеристик машины.

Общее устройство и принцип работы оборудования

Extruder – это достаточно сложное электромеханическое устройство, предназначенное для переработки использованного поливинилхлорида и изготовления пластмассовых профильных небольших гранул. Такое сырье из полимеров

можно в дальнейшем использовать для нового

производства

разнообразной

ПВХ

продукции или организации хранения сырья для его последующей продажи.

Специализированная специализируется на изготовлении оборудования и специализированных линий по изготовлению

сырья из переработанного

пластика

. Агрегат

российскогопроизводства

полностью соответствует требованиям качества, надежности и долговечности работы, а использование отечественных комплектующих, узлов и агрегатов, позволяет снизить стоимость оборудования. Наибольшей популярностью и спросом пользуется

одношнековое

устройство, как наиболее простое, надежное и безотказное в работе, позволяющее с помощью

метода экструзии

получать полимерное высококачественное сырье.