Сверление, зенкерование и развертывание

К

атегория:

Сверление металла

Сверление, зенкерование и развертывание

Далее: Фрезерование металла

Сверление, зенкерование и развертывание производится на сверлильных станках различных типов, расточных агрегатных, а также станках токарной группы. Кроме того, эти операции могут производиться с помощью ручных и механических дрелей.

Сверление. Сверлением называют операцию механической обработки с целью получения отверстий в сплошном материале. Режущими инструментами для сверления служат сверла различной конструкции. Главное движение при сверлении вращательное, движение подачи — поступательное. На сверлильных станках общего назначения и расточных станках главное движение имеет сверло; на токарных станках и специальных сверлильных станках для глубокого сверления сверло имеет только поступательное движение, а заготовка — вращательное; это определяет более высокую точность обработки.

Рис. 1. Спиральное сверло

Поперечная кромка при работе сверла не режет, а давит металл заготовки. Установлено, что около 65% усилия подачи приходится на поперечную кромку.

Рис. 2. Двойная заточка спирального сверла

Для облегчения условий работы сверла производят подточку поперечной кромки. С этой же целью производят двойную заточку сверл, работающих по чугуну и стали, с углом 2 ф! = 75—80° . Ширина Ь задней поверхности второй заточки делается в пределах 0,18—0,22 диаметра сверла. В результате двойной заточки увеличивается ширина стружки за счет толщины, уменьшается главный угол в плане, поэтому повышается стойкость сверла.

Центровочные сверла применяются для сверления центровых отверстий при зацвнтровывании заготовок. Эти сверла делаются комбинированными и двусторонними для лучшего использования инструментальной стали.

Перовые сверла выполняются в виде лопаток. Они применяются редко, в основном при сверлении отверстий в твердых поковках и литье.

Сверла с пластинками из твердых сплавов изготовляются диаметром от 3 до 50 мм и применяются для сверления отбеленного чугуна, твердых сталей и т. п.

Глубокими отверстиями считаются отверстия, имеющие длину в пять раз и более превышающую их диаметр.

Сверла для глубокого сверления изготовляются диаметром от 6 до 100 мм. Сверление отверстий такими сверлами производится на специальных сверлильных станках, причем в большинстве случаев сверлу сообщается лишь движение подачи, а главное движение (вращательное) сообщается заготовке.

Рис. 3. Центровочное сверло

Рис. 4. Перовое сверло

Рис. 5. Сверло с пластинкой из твердого сплава

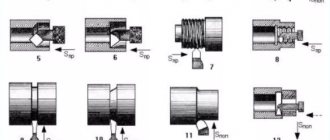

На рис. 6 изображено пушечное сверло, изготовляемое из круглого стержня. Режущая кромка сверла образуется передней поверхностью и задней поверхностью (резание одностороннее).

Рис. 6. Пушечное сверло

Рис. 7. Ружейное сверло

Рис. 8. Схема зенкерования

Помимо пушечных сверл, для сверления глубоких отверстий применяют: а) ружейные сверла для сверления отверстий малого диаметра и большой глубины. Эти сверла внутри полые (для подачи охлаждающей жидкости) и имеют канавку для отвода жидкости вместе со стружкой; б) сверла одностороннего и двустороннего резания для сверления глубоких отверстий средних и больших диаметров; в) головки для кольцевого сверления глубоких отверстий большого диаметра. Qi.noшное высверливание металла при диаметрах свыше 100 мм невыгодно, поэтому в таких случаях применяют пустотелые сверлильные головки с закрепленными в них резцами.

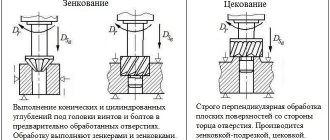

Зенкерование. Зенкерованием называют операцию механической обработки резанием стенок или входной части отверстия; зенкерование производится по отверстиям, полученным при отливке или ковке (черным) или по просверленным заранее. Цель зенкерова-ния — получение более точных размеров отверстий и положения их осей, фасонная обработка торцовой (входной) части отверстия для получения углублений под головки винтов и пр.

Процесс резания при зенкеровании подобен одновременной работе нескольких расточных резцов, которыми в данном случае можно считать зубья зенкера.

Существуют четыре основных типа зенкеров: для расширения отверстий, для получения цилиндрических углублений отверстий, для получения конических углублений отверстий, для зачистки торцовых поверхностей.

Зенкеры для расширения отверстий изготовляются трехзубыми (для отверстий до 30 мм) и четырехзубыми (для отверстий до 100 мм). На рис. 9, а показан трехзубый зенкер с коническим хвостовиком для крепления в шпинделе станка, а на рис. 281, б — четырехзубый насадной зенкер. С целью повышения производительности зенкеры оснащают пластинками из твердых сплавов.

Помимо цельных зенкеров изготовляют также зенкеры со вставными ножами, изготовленными из быстрорежущей стали или армированными твердыми сплавами. Преимуществом таких зенкеров является экономия быстрорежущей стали и возможность регулирования диаметра обработки. Насадные зенкеры со вставными ножами могут иметь 6 зубьев-

Обработка зенкерами обеспечивает исправление оси отверстиями, повышает точность до 4—5-го классов и чистоту поверхности до 4—6-гсг классов:

Зенкеры для получения цилиндрических углублений (рис. 281, в) имеют направляющую цапфу, которая изготовляется за одно целое с корпусом зенкера или (в других конструк-1 циях) делается сменной.

Зенкеры для получения конических углублений — зенковки (рис. 281, г) — чаще всего имеют угол 2cf> = 60o, реже 75, 90 и 120°. Число зубьев в зенковках колеблется от 6 до 12.

Зенкеры для зачистки торцовых поверхностей (рис. 281, д) имеют зубья только на торце. Число зубьев этих зенкеров, в зависимости от их диаметра, бывает равно 2, 4 или 6.

Кроме описанных, существуют также комбинированные зенкеры для получения ступенчатых отверстий. Эти зенкеры позволяют производить сложную обработку на простом станке, чем достигается уменьшение стоимости обработки.

Рис. 9. Зенкеры

Развертывание. Развертыванием называют операцию механической обработки резанием стенок отверстий с целью получения высокой точности и чистоты поверхности. При развертывании со стенок предварительно обработанных (сверлением и зенкерованием или только сверлением) отверстий снимается слой металла в несколько десятых миллиметра; отверстия получаются в пределах 1—3-го классов точности и 6—9-го классов чистоты. Для получения точных и чистых отверстий применяют последовательно черновое и чистовое развертывание.

Рис. 10. Развертки

По форме обрабатываемого отверстия развертки делятся на цилиндрические и конические.

Развертки, так же как и зенкеры, делают хвостовыми и насадными.

Рабочая часть 1 цилиндрической развертки состоит из режущей части 2 калибрующей части и заднего конуса. Число зубьев развертки берется четным (шесть и больше) для достижения точного промера диаметра развертки. Во избежание получения граненого отверстия распределение зубьев по окружности делают неравномерным, однако с учетом того, чтобы обеспечить возможность промера диаметра по ленточке (колебание шага 1—4°).

По способу применения развертки разделяют на машинные и ручные; по конструкции — на цельные и сборные со вставными ножами. Для увеличения стойкости режущую часть зубьев армируют пластинками твердых сплавов.

Обработка отверстий: виды операций и используемый инструмент

Обработка отверстий – это целый ряд технологических операций, целью которых является доведение геометрических параметров, а также степени шероховатости внутренней поверхности предварительно выполненных отверстий до требуемых значений. Отверстия, которые обрабатываются при помощи таких технологических операций, могут быть предварительно получены в сплошном материале не только при помощи сверления, но также методом литья, продавливания и другими способами.

Обработка высверленного отверстия цилиндрическим зенкером

Конкретный способ и инструмент для обработки отверстий выбираются в соответствии с характеристиками необходимого результата. Различают три способа обработки отверстий – сверление, развертывание и зенкерование. В свою очередь эти методы подразделяются на дополнительные технологические операции, к которым относятся рассверливание, цекование и зенкование.

Чтобы понять особенности каждого из вышеперечисленных способов, стоит рассмотреть их подробнее.

вершине сверла может быть разным и зависит от обрабатываемого материала. Для обработки мягких материалов он должен быть от 80 до 90°, для стали и чугуна 116—118°, для очень твердых металлов 130—140°.

Заточка сверл. В процессе работы сверла изнашиваются по передней и задней поверхностям, срабатывается фаска, округляются уголки (рис. 1, а). Затупленные сверла затачивают на заточных станках. Контроль основных элементов режущей части осуществляется шаблонами (рис. 1, б).

Рис. 0. Спиральное сверло: 1 — рабочая часть сверла, 2 — шейка, 3 — хвостовик, 4 — лапка, 5 — канавка, 6 — перо, 7 — направляющая фаска (ленточка), 8 — поверхность задней заточки, 9 — режущие кромки, 10 — перемычка, 11 — режущая часть

Ручное сверление осуществляют ручными дрелями, электрическими дрелями и пневмодрелями.

Ручная дрель (рис. 2) состоит из шпинделя, на котором находится патрон, конической зубчатой передачи (состоящей из большого и малого зубчатых колес), неподвижной рукоятки, подвижной рукоятки и нагрудника. Сверло вставляется в патрон и закрепляется в нем. При сверлении слесарь удерживает дрель левой рукой за неподвижную рукоятку, а правой вращает подвижную рукоятку, опираясь грудью на нагрудник.

Рис. 1. Схема износа (а) и шаблон для контроля основных элементов (б) сверла

Электрическая дрель (рис. 3) состоит из электродвигателя, находящегося в корпусе дрели, зубчатой передачи и шпинделя с патроном, в котором зажимается сверло. Различают электрические дрели легкого типа — для сверления отверстий диаметром до 15 мм в форме пистолета; среднего типа — для сверления отверстий диаметром 15—20 мм с замкнутой рукояткой на конце; тяжелого типа — для сверления отверстий диаметром до 32 мм с двумя боковыми рукоятками и грудным упором.

Рис. 2. Ручная дрель: 1 — патрон, 2 — зубчатая передача, 3 — подвижная рукоятка, 4 — нагрудник, б — неподвижная рукоятка

Пневматическая дрель (рис. 4) изготавливается с пневматическими двигателями поршневого и ротационного типа. Пневматическая дрель удобна в работе, так как имеет небольшие габариты и массу. Для механизации процесса сверления используются сверлильные станки.

Рис. 3. Электрическая дрель: 1 — рукоятка, 2 — корпус, 3 — шпиндель

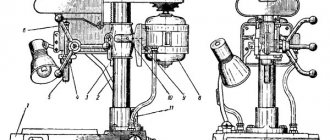

Сверлильные станки подразделяются на настольно- -сверлильные, вертикально-сверлильные и радиально-сверлильные. Настольно-сверлильные станки предназначены для сверления отверстий небольшого диаметра (до 12—15 мм). Радиально-сверлильные

станки применяют для сверления отверстий в крупных деталях. Они дают возможность обработать отверстие в любом месте детали в пределах кольцевой площадки.

Более всего распространены универсальные вертикально-сверлильные станки (рис. 5). Обрабатываемая заготовка или деталь помещается на столе, который можно поднимать и опускать при помощи винта. Рукояткой стол закрепляют на станине на неооходимои высоте. Сверло устанавливают и закрепляют в шпинделе. Шпиндель приводится во вращение электродвигателем через коробку скоростей, автоматическая подача осуществляется коробкой подач. Вертикальное перемещение шпинделя осуществляется вручную маховиком.

Рис. 4. Пневматическая дрель: 1 — шпиндель, 2 — корпус, 3 — ниппель

Техника сверления. Сверление производят по разметке, по кондуктору, с применением универсально-сборных приспособлений (УСП).

При сверлении по разметке размечают отверстие, накернивают его по окружности и по центру, закрепляют обрабатываемую заготовку в тисках или в другом приспособлении. Сверление по разметке обычно осуществляют в два приема. Сначала просзерливают отверстие на глубину четверти диаметра. Если полученное отверстие (несквозное) совпадает с размеченным, то продолжают сверление, в противном случае исправляют установку сверла и только после этого продолжают сверление.

При сверлении отверстия под резьбу необходимо пользоваться справочными пособиями для выбора величины диаметра сверла в соответствии с видом резьбы, а также с учетом механических свойств обрабатываемого материала.

При обработке большого количества одинаковых деталей применяются кондукторы. Они состоят из корпуса, куда укладывается и ориентируется в определенном положении деталь, и кондукторной плиты с отверстиями и запрессованными в них кондукторными втулками для направления сверла.

Кроме кондукторов, применяются универсально-сборные приспособления (УСП), состоящие из нормализованных элементов (плит с Т-образными пазами, установочных деталей — пальцев, дисков, шпонок, подкладок, направляющих, прижимных и крепежных деталей). Из них собирают приспособления для определенной операции. По окончании работы приспособления разбирают, а их детали используют вновь. УСП значительно уменьшают стоимость обработки и обеспечивают высокую точность.

Зенкован и ем называется последующая (после сверления) обработка отверстий, заключающаяся в удалении заусенцев, снятии (фасок и получении конусного или цилиндрического углубления у входной части отверстия. Зенкование осуществляется зенковками.

По форме режущей части зенковки делятся на цилиндрические и конические (рис. 6, а, б). Конические зенковки применяют для обработки конических углублений под головки винтов, потайные заклепки, клапаны. Конические зенковки бывают с углом при вершине 60, 75, 90 и 120°.

Цилиндрическими зенковками обрабатывают цилиндрические углубления под крепежные детали, плоскости бобышек. Цилиндрическая зенковка имеет направляющую цапфу, которая входит в обрабатываемое отверстие и обеспечивает правильное направление зенковки. Зенковки изготавливают из быстрорежущей стали и с пластинками из твердого сплава.

Рис. 5. Одношпиндель-ный вертикально-сверлильный станок: 1 — винт, 2 — стол, 3 — шпиндель, 4 — маховик, 5 — коробка подач, 6 — коробка скоростей, 7 — электродвигатель, 8 — рукоятка, 9 — станина

Зенкерован и е — операция по увеличению размеров или изменению формы отверстия, полученного сверлением, штамповкой или отливкой. При зенкеровании получается точность За — 5-го класса.

Зенкерование отверстий выполняют зенкером. По внешнему виду зенкер напоминает сверло и состоит из тех же основных элементов, но имеет больше режущих кромок (3—4) и спиральных канавок. По конструкции зенкеры разделяют на цельные (рис. 7, а), насадные (рис. 7, б) с напаянными пластинками и сборные со вставными ножами (рис. 7, в). Материалы для зенкеров: быстрорежущие стали Р9, Р18, Р9К5, Р9КЮ, пластинки твердого сплава марок ВК6, ВК8, ВК6М, ВК8В, Т5К10, Т15К6. Зенкерование выполняют на сверлильных станках или при помощи электрических и пневматических дрелей.

Развертывание — окончательная обработка отверстий после сверления, зенкерования или расточки для придания им высокой точности и малой шероховатости. Развертыванием достигается 2—3-й классы точности и классы шероховатости.

Развертывание отверстий выполняется разверткой.

По форме обрабатываемого отверстия развертки подразделяются на цилиндрические и конические, по способу применения — на ручные и машинные, по способу закрепления — на хвостовые и насадные.

Ручные развертки (рис. 58) состоят из рабочей части и хвостовика. Хвостовик цилиндрический с квадратом на конце под вороток. Рабочая часть делится на режущую и калибрующую. Режущая часть имеет коническую форму с углом заборного конуса <�р = 1°, на конце для предохранения зубьев от выкрашивания делается фаска под углом 45°.

Чтобы развертка свободно входила в отверстие, диаметр заборной части делают меньше диаметра предварительно обработанного отверстия. Калибрующая часть направляет развертку в отверстие и калибрует его, у заборного конуса она имеет цилиндрическую форму, ближе к хвостовику — обратный конус для уменьшения трения.

Рис. 6. Зенковки: а — цилиндрическая, б — коническая

Рис. 7. Зенкеры: а — цельный, б — насадной, в — со вставными ножами

Число зубьев развертки четное — 6, 8, 10, 12; выполняют их с неравномерным шагом, что обеспечивает лучшую обработку.

Машинные развертки .отличаются от ручных меньшей длиной рабочей части и длинной шейкой (для развертывания глубоких отверстий). Заборный конус у них короткий с углом ср = 5° для обработки хрупких материалов и ср = 15° для вязких материалов. Развертки, оснащенные твердыми сплавами, имеют угол ф = 35—45°.

Конические развертки служат для обработки предварительно просверленного цилиндрического отверстия на конус или калибрования конического отверстия, выполненного другим способом.

Ручные развертки изготовляют из стали У12А, 9ХС, Р9 и Р18, машинные — из стали Р9, Р18, РК8; они оснащаются твердыми сплавами ВК2, ВК4, ВК6, ВК8, Т15К6. Рабочая часть термически обрабатывается.

Рис. 8. Основные элементы ручной цилиндрической развертки

На развертках наносятся номинальный диаметр (на сборных — предельные диаметры), номер по точности или посадка для доведенной развертки, марки стали или твердого сплава. На конических развертках маркируются номинальный диаметр или номер конуса, конусность, марка стали.

Ручное развертывание. При ручном развертывании инструмент вращается воротками. Для обработки глубоких отверстий на развертку надевают удлинители. Мелкие заготовки или детали закрепляют в тисках, а большие обрабатывают без закрепления.

Машинное развертывание выполняется на сверлильных станках, а также при помощи механизированного инструмента.

Лучше развертывание выполнять сразу после сверления, не перезажимая детали. Это обеспечивает соосность отверстий. При работе на станках применяют качающиеся оправки, они дают возможность развертке самоустанавливаться по оси предварительно обработанного отверстия и исключают влияние неточностей станка на точность отверстия.

Сверление

Чтобы обрабатывать отверстия, их необходимо предварительно получить, для чего можно использовать различные технологии. Наиболее распространенной из таких технологий является сверление, выполняемое с использованием режущего инструмента, который называется сверлом.

Основные части спирального сверла

При помощи сверл, устанавливаемых в специальных приспособлениях или оборудовании, в сплошном материале можно получать как сквозные, так и глухие отверстия. В зависимости от используемых приспособлений и оборудования сверление может быть:

- ручным, выполняемым посредством механических сверлильных устройств или электро- и пневмодрелей;

- станочным, осуществляемым на специализированном сверлильном оборудовании.

Физика сверления отверстий

Использование ручных сверлильных устройств является целесообразным в тех случаях, когда отверстия, диаметр которых не превышает 12 мм, необходимо получить в заготовках из материалов небольшой и средней твердости. К таким материалам, в частности, относятся:

- конструкционные стали;

- цветные металлы и сплавы;

- сплавы из полимерных материалов.

Если в обрабатываемой детали необходимо выполнить отверстие большего диаметра, а также добиться высокой производительности данного процесса, лучше всего использовать специальные сверлильные станки, которые могут быть настольными и стационарными. Последние в свою очередь подразделяются на вертикально- и радиально-сверлильные.

Рассверливание – тип сверлильной операции – выполняется для того, чтобы увеличить диаметр отверстия, сделанного в обрабатываемой детали ранее. Рассверливание также выполняется при помощи сверл, диаметр которых соответствует требуемым характеристикам готового отверстия.

Физика рассверливания отверстий

Такой способ обработки отверстий нежелательно применять для тех из них, которые были созданы методом литья или посредством пластической деформации материала. Связано это с тем, что участки их внутренней поверхности характеризуются различной твердостью, что является причиной неравномерного распределения нагрузок на ось сверла и, соответственно, приводит к его смещению. Формирование слоя окалины на внутренней поверхности отверстия, созданного с помощью литья, а также концентрация внутренних напряжений в структуре детали, изготовленной методом ковки или штамповки, может стать причиной того, что при рассверливании таких заготовок сверло не только сместится с требуемой траектории, но и сломается.

При выполнении сверления и рассверливания можно получить поверхности, шероховатость которых будет доходить до показателя Rz 80, при этом точность параметров формируемого отверстия будет соответствовать десятому квалитету.

Оборудование для обработки отверстий

Тема 3.

Сверление, зенкерование, развертывание, нарезание резьбы.

Сверление

Сверление — это слесарная операция, представляющая собой один из видов резания металла с помощью инструмента, называемого сверлом, совершающего вращательные и поступательные движения.

Сверление является весьма распространенной операцией, как на разнообразных машиностроительных заводах, так и в слесарных и механических мастерских, особенно при монтажно-сборочных работах.

Сверление применяют для получения отверстий не высокой степени точности, и для получения отверстий под нарезание резьбы.

Сверление применяется:

— для получения неответственных отверстий невысокой степени точности и значительной шероховатости, например под крепёжные болты, заклёпки, шпильки и т.д.;

— для получения отверстий под нарезание резьбы, развёртывания и зенкерование.

Свёрла бывают различных видов (рис. 3.1 а-и) и изготовляются из быстрорежущих, легированных и углеродистых сталей, а также оснащаются пластинками из твёрдых сплавов.

Сверло имеет две режущих кромки. Для обработки металлов различной твёрдости, применяют свёрла с различным углом наклона винтовой канавки. Для сверления стали пользуются свёрлами с углом наклона канавки 18…30 градусов, для сверления лёгких и вязких металлов – 40…45 градусов, при обработки алюминия, дюралюминия и электрона – 45 градусов.

Хвостовики у спиральных свёрл могут быть коническими и цилиндрическими.

Конические хвостовики имеют свёрла диаметром 6…80мм. Эти хвостовики образуются конусом Морзе. Шейка сверла, соединяющая рабочую часть с хвостовиком, имеет меньший диаметр, чем диаметр рабочей части.

Свёрла бывают оснащённые пластинками из твёрдых сплавов, с винтовыми, прямыми и косыми канавками, а также с отверстиями для подвода охлаждающей жидкости, твёрдосплавных монолитов, комбинированных, центровочных и перовых свёрл. Эти свёрла изготовляют из инструментальных углеродистых сталей У10, У12, У10А и У12А, а чаще – из быстрорежущей стали Р6М5.

Рис. 3.1. Работы, выполняемые на сверлильных станках: а — сверление отверстий; б — рассверливание; в — зенкерование; г — растачивание; д — зенкование; е — развертывание; ж — выглаживание; з — нарезание внутренней резьбы; и —цекование

Обработка отверстий

После выполнения отверстий в сплошном материале производится их обработка для увеличения размеров и снижения шероховатости поверх-ностей, а также обработка предварительно полученных отверстий (например, литьем, продавливанием и т.п.). Обработка отверстий выполняется несколькими способами, в зависимости от того, какие параметры точности и шероховатости поверхности отверстия заданы чертежом. В соответствии с выбранным способом обработки выбирается и инструмент для ее осуществления.

При обработке отверстий различают три основных вида операций:

сверление, зенкерование, развертывание и их разновидности:

рассверливание, зенкование, цекование.

Сверление

— это операция по образованию сквозных и глухих

отверстий в сплошном материале, выполняемая при помощи режущего

инструмента — сверла. Различают сверление ручное – ручными пневматичес-кими и электрическими сверлильными устройствами (дрелями) и сверление на сверлильных станках. Ручные сверлильные устройства используются для получения отверстий диаметром до 12 мм в материалах небольшой и средней твердости (пластмассы, цветные металлы, конструкционные стали и др.). Для сверления и обработки отверстий большего диаметра, повышения производи-тельности труда и качества обработки используют настольные сверлильные и стационарные станки — вертикально-сверлильные и радиально-сверлильные.

Одной из разновидностей сверления является рассверливание -увеличение диаметра отверстия, просверленного ранее. В качестве инструментов для рассверливания отверстий, также как и для сверления, используют сверла. Не рекомендуется рассверливать отверстия, полученные в заготовке методом литья, ковки или штамповки. Такие отверстия имеют различную твердость по поверхности отверстия из-за окалины, образующейся при литье, а также

из-за неравномерной концентрации внутренних напряжений в металле на различных участках поверхности отверстий, полученных методом ковки или штамповки. Наличие мест с неравномерной и повышенной твердостью поверхности приводит к изменению радиальных нагрузок на сверло в процессе обработки отверстия, что ведет к смещению его оси, а также является причиной поломки сверла. Обработка отверстий сверлением и рассверливанием позволяет получить точность размеров обработанного отверстия до 10-го квалитета и шероховатость обработанной поверхности

до Rz

80.

Зенкерованием

называется операция, связанная с обработкой предварительно просверленных, штампованных, литых или полученных другими методами отверстий с целью придания им более правильной геометрической формы (устранение отклонений от круглости и других дефектов), а также достиже-ния более высокой, по сравнению со сверлением, точности (до 8-го квалитета) и более низкой шероховатости (до

Ra

1,25). Зенкерование ведут либо на настольных сверлильных станках (при небольших диаметрах отверстий), либо на стационарном сверлильном оборудовании, устанавли-ваемом на фундаменте. Ручное сверлильное оборудование для зенкерования не применяется, так как оно не может обеспечить получение требуемых точности и шероховатости поверхности. К разновидностям зенкерования относятся зенкование и цекование.

Основные правила зенкерования отверстий:

• сверление и зенкерование отверстий необходимо производить с одной установки детали (заготовки) на станке, т.е. меняя только обрабатывающий инструмент;

• при зенкеровании необработанных отверстий в корпусных деталях особое внимание следует обращать на надежность установки и прочность закрепле-ния детали;

• необходимо точно соблюдать величину припуска на зенкерование, руковод-ствуясь соответствующей таблицей;

• зенкерование следует производить на тех же режимах, что и сверление;

• необходимо соблюдать те же правила охраны труда, что и при сверлении.

Зенкование —

это обработка на вершине просверленных отверстий цилиндри-ческих или конических углублений под головки винтов и заклепок, а также фасок. Операция выполняется при помощи специального инструмента — зенковки.

Основные правила зенкования отверстий:

• необходимо соблюдать правильную последовательность зенкования отвер-стий: вначале просверлить отверстие, а потом осуществить его зенкование;

• сверление отверстия и его зенкование следует производить с одной установки заготовки (детали), сменяя только инструмент;

• зенкование следует выполнять при ручной подаче зенковки и малой частоте вращения шпинделя (не более 100 об/мин) с применением эмульсии, глубину зенкования надо проверять штангенциркулем или линейкой станка;

• при зенковании отверстий цилиндрической зенковкой, когда диаметр цапфы больше диаметра отверстия, необходимо вначале просверлить отвер-стие по диаметру цапфы, а затем зенковать отверстие. Заключительная операция — рассверливание отверстия на заданный размер.

Цекование

— это операция по зачистке торцевых поверхностей при обработке бобышек под шайбы, гайки, стопорные кольца. Операция производится с помощью специального инструмента — цековки, которая устанавливается на специальных оправках.

Развертывание —

это операция по обработке ранее просверленных отверстий с высокой степенью точности (до 6-го квалитета) и малой шероховатостью (до

Ra

0,63). Обработка развертыванием выполняется после редварительного сверления, рассверливания и зенкерования отверстия развертками, которые подразделяются на черновые и чистовые, ручные и машинные. Осуществляется развертывание как вручную, так и на станках, как правило, стационарных. Конструкция инструмента выбирается в зависимости от

применяемого метода обработки.

Основные правила развертывания отверстий:

• необходимо точно соблюдать величину припуска на развертывание, руководствуясь соответствующей таблицей;

• ручное развертывание следует выполнять в два приема: вначале черновое, а затем чистовое;

• в процессе развертывания отверстия в стальной заготовке необходимо

обильно смазывать обрабатываемую поверхность эмульсией или минераль-ным маслом, чугунные заготовки следует развертывать всухую;

• ручное развертывание следует осуществлять только по часовой стрелке во избежание задиров стенок отверстия стружкой;

• в процессе обработки следует периодически очищать развертку от стружки;

• точность обработки развернутых отверстий следует проверять калибрами: цилиндрических — проходным и непроходным; конических- по предельным рискам на калибре. Развернутое коническое отверстие допускается проверять контрольным штифтом «на карандаш»;

•сверление и развертывание отверстий на сверлильном станке машинной разверткой необходимо производить с одной установки заготовки, меняя только обрабатывающий инструмент.

Оборудование для обработки отверстий

Ручное оборудование

Различают следующие типы оборудования для обработки отверстий:

ручное; ручное механизированное; стационарное.

Ручное оборудование — это оборудование, в котором в качестве привода используется мускульная энергия человека; к нему относятся ручные дрели и трещотки.

Электрические дрели (рис. 3.2) легкого типа применяются для сверления отверстий диаметром до 10 мм, среднего типа – диаметром до 15 мм, тяжелого типа-диаметром до 32 мм. При работе электрические дрели легкого и среднего типа удерживают в руках. Электрические дрели тяжелого типа в процессе работы требуют дополнительных приспособлений для их крепления и удерживания. Такими приспособлениями являются различные подвесные

устройства на пружинах и тросах (рис. 3.3), винтовые устройства

с упором (рис. 3.4), а также устанавливаемый на дрель специальный грудной упор, позволяющий использовать мускульную энергию человека.

Электрическая сверлильная машина с угловой насадкой (рис. 3.5)

предназначена для сверления отверстий в труднодоступных местах. На корпус 6 машины установлена трубка 5, которая крепится при помощи гайки 4. С трубкой соединена головка 3, расположенная под углом 90° к трубке и корпусу. Внутри головки 3 расположен шпиндель, на котором установлен трехкулачковый патрон 2 со сверлом 1. Шпиндель соединен с электро-двигателем, находящимся в корпусе 6, при помощи валика 8 и конической зубчатой передачи, которая располагается в головке 3. Включение электрической машины осуществляется кнопкой 7. Головка, устанавливаемая

на сверлильную машину, может иметь также наклон к оси корпуса 45 °.

Рис.3.2. Электрические дрели: а —

легкого типа;

6 —

среднего типа;

в

— тяжелого тина

Рис. 3.3. Приспособления для удерживания электрических дрелей тяжелого типа: а

— на пружине;

б —

на тросах

Рис. 3.4. Винтовое устройство с упором

Рис. 3.5. Электрическая сверлильная машина с угловой насадкой: а —

машина с головкой 90°;

б

— машина с головкой 45

1 —

сверло;

2

– трехкулачковый патрон;

3 —

головка;

4

— гайка крепления;

5

— трубка;

6

— корпус; 7 — кнопка выключения;

8

— валик

Пневматические дрели (рис. 3.6) выпускаются в двух вариантах:

легкого типа (рис. 3.6, а) и тяжелого типа (рис. 3.6, б). В связи с тем, что привод пневматических дрелей осуществляется от централизованной сети сжатого воздуха или индивидуального компрессора, они позволяют выпол-нять работы самого разного характера в различных условиях, в том числе и в труднодоступных местах.

Рис. 3.6. Пневматические дрели: а-легкого типа, б-тяжелого типа

Наиболее интересные конструкции имеют сверлильные машины моделей

Д-2 и УСМ-25.

Рис. 3.7. Ручная сверлильная пневматическая машина Д-2: 1 — патрон; 2 — насадка; 3 — ротор; 4 — кнопка; 5 — ниппель; 6 – ручка

Рис. 3.8. Ручная сверлильная пневматическая машина УСМ-25: I — сверло; 2 — трехкулачковый патрон; 3 — головка; 4 — корпус; 5 — кнопка пуска; 6 – гайка

Ручная сверлильная пневматическая машина Д-2 (рис. 3.7) имеет частоту вращения шпинделя 2500 об/мин при давлении воздуха в сети 0,5 МПа и массу 1,8 кг. Пневматическая машина имеет ручку 6, ротор 3, насадку 2, патрон 1, кнопку 4 и ниппель 5. Она поставляется с комплектом угловых и кондукторных насадок, которые закрепляются в корпусе машины, что позволяет производить обработку в труднодоступных местах.

Ручная сверлильная пневматическая машина УСМ-25 (рис. 3.8) широко

используется в слесарно-инструментальных, сборочных и ремонтных

работах. Она состоит из корпуса 4, на который навернута головка 3. Внутрь корпуса и головки установлен пневматический редуктор с расположенным на нем под углом 90° шпинделем с трехкулачковым патроном 2 со сверлом 1. Шланг воздухопровода закреплен на резьбовом ниппеле корпуса гайкой 6. Подача воздуха в редуктор машины осуществляется при нажатии кнопки 5.

Стационарное оборудование для сверления

Стационарным называется оборудование, находящееся на постоянном

месте, при этом обрабатываемая заготовка доставляется к нему. К стационарному оборудованию относятся настольные, вертикальные

и радиальные станки.

Настольные сверлильные станки (рис. 3.10) отличаются большим

разнообразием конструкций, однако принцип их действия и

область применения примерно одинаковы. В качестве примера

рассмотрим быстроходный сверлильный настольный станок высокой

точности с микрометрической подачей инструмента, предназначенный

для сверления отверстий диаметром от 0,3 до 4,0 мм.

Рис. 3.10. Настольный сверлильный станок:

а — общий вид; б — узел привода; 1 — стол; 2, 8, 10 — рукоятки; 3 — трехкулачковый патрон;

4 -шпиндель; 5 -хомутик; (5-лимб; 7-кожух; 9 — электрический двигатель; 11 -головка ; 12 — колонна; 13,15,24 — шарикоподшипники; 14 — стакан; 1 6 ,2 2 — шкивы; 17 – переходная втулка; — муфта; 19 — фланец; 20 — винт; 21 — упорная шайба; 23 — шестерня; 25 – нониус

Вертикально-сверлильные станки являются основным и наиболее

распространенным типом сверлильных станков, применяемым для обработки отверстий в деталях сравнительно небольшого размера. Эти станки позво-ляют выполнять следующие виды работ: сверление, рассверливание, зенкеро-вание, зенкование, цекование и развертывание.

Круг этих операций можно существенно расширить, применяя специальный

инструмент.

Рис. 3.11. Вертикально-сверлильный станок мод. 2Н118: 1

— фундаментная плита;

2 —

стол;

3 —

шпиндель;

4 –

коробка подач;

5

— коробка скоростей;

б

— электрический двигатель; 7 — сверлильная головка;

8 —

рукоятка;

9 –

колонна

Радиально-сверлильные станки, как и вертикально-сверлильные,

предназначены для обработки отверстий сверлением, рассверливанием,

зенкерованием, зенкованием и развертыванием. При использовании

специальных инструментов их технологические возможности могут быть существенно расширены.

Принципиальное отличие радиально-сверлильных станков от вертикально-сверлильных состоит в том, что при обработке шпиндель может перемещаться относительно обрабатываемой детали в разные стороны. Это обеспечивает обработку тяжелых деталей, установка и выверка положения которых на столе станка требует значительного времени. Такая конструк-тивная особенность радиально-сверлильных станков позволяет обрабатывать тяжелые корпусные детали с большим количеством отверстий, расположен-ных в одной плоскости. Радиально-сверлильные станки являются универ-сальными и применяются, как правило, в условиях мелкосерийного про-изводства.

Наибольшее распространение получили следующие типы радиально-

сверлильных станков.

Рис. 3.12. Радиально-сверлильный станок: а — общего назначения; б — с подвижной колонной; в — на специальной тележке; г –переносной

Радиально-сверлильный станок общего назначения (рис. 3.12, а) имеет вертикально расположенный шпиндель, который может перемещаться

в трех направлениях: вокруг колонны, по радиусам окружности, определя-емым вылетом рукава, и вертикально вдоль своей оси. Заготовка устанав-ливается на столе станка.

Радиально-сверлильный станок

с подвижной колонной (рис.3.12, б), которая может перемещаться по направ-ляющим станины. Станок предназначен для обработки тяжелых крупногаба-ритных заготовок.

Радиально-сверлильный станок (рис. 3.12, в) может быть смонтирован на специальной тележке, которая перемещается по железнодорожной колее.

Такие станки применяются на вагоноремонтных заводах.

Радиально-сверлильный переносной станок (рис. 3.12, г) используется для обработки отверстий в крупногабаритных корпусных деталях; он устанавли-вается непосредственно на обрабатываемую заготовку.

Рис. 3.13. Радиально-сверлильный станок мод. 2А554: I — фундаментная плита; 2 — цоколь; 3 — рукав; 4 — механизм подъема; 5 – шпиндельная головка; б — пульт управления; 7 – стол

Основные правила работы на сверлильном станке

1. Сверление следует производить только правильно заточенным сверлом, при необходимости нужно произвести переточку или заправку сверла. Контроль заточки необходимо осуществлять с помощью шаблона (рис. 3.14, а) или специального угломера (рис. 3.14, б).

2. Необходимо прочно закреплять сверло с цилиндрическим хвостовиком

в патроне: торец сверла следует упереть в дно патрона, а затем закрепить его, поочередно вставляя ключ во все гнезда патрона.

3. Необходимо прочно закреплять сверло с коническим хвостовиком

(патрон со сверлом) в шпинделе станка.

4. Для обеспечения прочного и безопасного крепления обрабатываемой

детали необходимо:

• крупные корпусные заготовки закреплять на столе станка;

• призматические заготовки средней величины (длина 100… 120 мм,

ширина 50… 60 мм, высота 30… 40 мм) закреплять в машинных тисках;

• небольшие заготовки (длина 70… 80 мм, толщина 1… 5 мм) закреплять

в ручных тисочках;

• заготовки цилиндрической формы устанавливать и закреплять на призмах.

5. В месте сверления на детали нужно делать глубокое (1,0… 1,5мм) керновое углубление.

6. Сверление отверстий больших диаметров (свыше 10 мм) необходимо

выполнять в два приема: вначале сверлом диаметром 5 … 6 мм, а затем сверлом необходимого диаметра.

7. Необходимо правильно определять скорость резания в зависимости

от обрабатываемого материала и рационально настраивать станок на частоту вращения шпинделя.

8. Следует соблюдать правильную последовательность сверления при ручной подаче сверла:

• совместить вершину сверла с керновым углублением на заготовке;

• включить станок;

• сверлить отверстие на полную глубину;

• при выходе сверла из отверстия нажатие ослабить.

9. Необходимо правильно определять величину автоматической подачи и настраивать станок на эту величину.

10. Следует соблюдать правильную последовательность обработки сквозных отверстий при автоматической подаче сверла:

• совместить вершину сверла с керновым углублением на детали;

• включить станок;

• просверлить отверстие на глубину 3 … 5 мм, используя ручную

подачу;

• не выводя сверла из отверстия, включить автоматическую подачу;

• сверлить отверстие на полную глубину.

11. При сверлении отверстий по кондуктору необходимо соблюдать

следующие правила:

• заготовка должна быть прочно закреплена в кондукторе или

кондуктор на заготовке;

• диаметр сверла должен точно соответствовать диаметру отверстия

во втулке кондуктора.

12. При сверлении стальных деталей следует применять смазы-

вающе-охлаждающую жидкость.

Рис. 3.14. Шаблон для контроля заточки сверл: а —

шаблон;

б —

контроль угла при вершине

13. Чугунные детали нужно сверлить без охлаждения сверла.

14. После окончания работы следует проверить соответствие

просверленных отверстий (диаметр, глубина) и межцентровых расстояний

требованиям чертежа.

Правила безопасности при сверлении:

• запрещается сверлить незакрепленную или слабо закрепленную заготовку;

• следует убирать волосы под головной убор;

• необходимо тщательно застегивать обшлага на рукавах;

• запрещается сильно нажимать на рычаг подачи сверла, особенно при сверлении отверстий малого диаметра;

• запрещается наклоняться близко к месту сверления во избежание попадания стружки в глаза;

• запрещается сдувать стружку.

Нарезание резьбы.

Элементы резьбы

Каждая резьба характеризуется определенными числовыми параметрами

— элементами (рис. 3.80), которыми являются шаг, угол профиля, высота профиля, наружный, внутренний и средний диаметры.

Шаг резьбы Р — это расстояние в миллиметрах между вершинами двух соседних витков резьбы, измеренное в направлении ее оси.

Рис. 3.15. Элементы резьб:

а — треугольной; 6 — прямоугольной; в — трапецеидальной; г — трапецеидальной упорной; д — круглой; а — угол профиля; Р — шаг резьбы; d — наружный диаметр резьбы; d1, — внутренний диаметр резьбы; d2 — средний диаметр резьбы

Высота профиля t — это расстояние от вершины резьбы до основания про-филя, измеренное в направлении, перпендикулярном оси резьбы.

Основание резьбы — это участок профиля резьбы, находящийся на наимень-шем расстоянии от ее оси.

Угол профиля а — это угол между прямолинейными участками сторон профиля резьбы.

Наружный диаметр резьбы d — это наибольший диаметр, измеряемый по вершинам резьбы перпендикулярно ее оси.

Внутренний диаметр резьбы d x — это наименьшее расстояние между

противоположными основаниями резьбы, измеренное перпендикулярно

ее оси.

Средний диаметр резьбы d2 — это диаметр условной окружности, проведен-ный посредине профиля резьбы между дном впадины (основанием резьбы) и вершиной выступа перпендикулярно оси резьбы.

Типы и системы резьб

Профиль резьбы (см. рис. 3.16) зависит от формы рабочей части инструмен-та, которым получают резьбу. По назначению резьбы делятся на крепежные и специальные. К крепежным резьбам относятся треугольные, а к специальным — прямоугольные, трапецеидальные, упорные и круглые. Крепежные резьбы бывают цилиндрическими и коническими, позволящими получить плотное соединение.

Рис. 3.16. Профили резьб: а

— треугольный;

в

— трапецеидальный;

в

— прямоугольный;

г

— трапецеидальный упорный; г) — круглый; / — вершина;

2

— впадина;

3

— нитка резьбы

В машиностроении приняты три системы резьб: метрическая, дюймовая и трубная.

Рис. 3.17. Метрическая резьба (размеры указаны в миллиметрах): dcp

— средний диаметр резьбы;

е –

нормированный зазор;

d1

— внутренний диаметр резьбы; S — шаг резьбы; l0 – теоретическая высота профиля; l1, — расстояние между вершинами витков болта и гайки; l2 – расстояние от вершины витка до дна впадины

Рис. 3.18. Дюймовая резьба (размеры указаны в миллиметрах): da

— наружный диаметр резьбы;

d –

внутренний диаметр резьбы болта; d1 — внутренний диаметр резьбы гайки;

dcp

– средний диаметр резьбы; S — шаг резьбы; l0 -высота профиля;

е —

нормированный зазор

Рис. 3.19. Трубная резьба (размеры указаны в миллиметрах): d0

— наружный диаметр резьбы; d1, — внутренний диаметр резьбы; l0 — высота профиля;

r

-радиус впадины; S — шаг резьбы

Рис. 3.20. Контроль резьб: а, 6

— шагомером-шаблоном;

в –

штангенциркулем

Инструменты для нарезания внутренних резьб

Для нарезания внутренних резьб как вручную, так и с использованием

различного механизированного оборудования применяют особый инстру-мент — метчик.

Метчики отличаются различными конструктивными решениями, которые зависят от характера и условий обработки, а также от материала обрабатыва-емой заготовки. Однако принцип конструкции у всех метчиков одинаков.

Метчик (рис. 3.21) представляет собой закаленный винт, на котором прореза-но несколько прямых или винтовых канавок, образующих режущие кромки инструмента. Канавки также обеспечивают размещение стружки, образую-щейся при резании, по ним стружка может выводиться из зоны резания.

Метчик состоит из двух частей — рабочей и хвостовика, на конце которого выполнен квадрат (у ручных метчиков). Рабочая часть метчика включает в себя: режущую (заборную) часть, которая обеспечивает удаление основной части припуска на обработку; калибрующую часть, осуществляющую окончательную обработку резьбы; стружечные канавки; перья (витки резьбы, разделенные стружечными канавками) и сердцевину, обеспечивающую метчику достаточную для обработки прочность и жесткость. Хвостовая часть

метчика служит для закрепления его в воротке, которым производятся

рабочие и холостые перемещения метчика.

Рис. 3.21. Метчик:

а —

конструкция:

I

— нитка (виток);

2

— квадрат;

3 —

хвостовик;

4 —

канавка;

5 —

режущее

перо; б —

геометрические параметры:

1 —

передняя поверхность;

2 —

режущая кромка;

3

—

затылованная поверхность; 4 —

задняя поверхность;

5

— режущее перо;

а —

задний угол; (3 —

угол резания; 8 — угол заострения; у — передний угол; в —

с винтовой стружечной канавкой:

1 —

канавка;

г

— нарезание сквозной резьбы;

д

— нарезание глухой резьбы: ш — угол

наклона винтовой канавки

Для нарезания внутренней резьбы метчиками вручную используют

приспособление — вороток, который устанавливают на квадратный конец хвостовой части метчика и сообщают ему вращательное движение.

Воротки (рис. 3.22) бывают различных конструкций, которые имеют свои преимущества и недостатки. Простейшим является вороток с тремя квадрат-ными отверстиями разного размера.

Рис. 3.22. Воротки:

а

— раздвижной:

1 —

рамка; 2 — муфта;

3

— рукоятка;

4 —

подвижный сухарь; 5 — неподвижный

сухарь; а

— сторона квадратного отверстия;

6

— предохранительный:

1 —

корпус;

2 —

втулка; 3

— пружина;

в

— торцевой; г — с трещоткой

Универсальный вороток (рис. 3.22, а) представляет собой рамку 1 с двумя сухарями: подвижным 4 и неподвижным 5, образующими квадратное отверстие. Одна из рукояток 3 заканчивается винтом, перемещающим подвижный сухарь 4 и обеспечивающим закрепление квадрата хвостовика метчика. Надежность крепления обеспечивается муфтой 2 с отверстием для стопора. Для предохранения метчика от поломок используются воротки

с выключающимися кулачками (рис. 3.22, б). В этих воротках корпус 1 и втулка 2 имеют косые кулачки, сцепляющиеся между собой. Когда усилие, передаваемое рукояткой, превышает усилие пружины 3, кулачки корпуса выходят из зацепления с кулачками втулки. При этом корпус продолжает вращаться, а метчик остается неподвижным. Торцевой вороток (рис. 3.22, в) напоминает своим устройством торцевой ключ с ограничением вращательного момента. Такие воротки применяются при нарезании резьб в труднодоступных местах, так как они позволяют работать одной рукой.

Воротки с трещоткой (рис. 3.22, г) служат для нарезания резьб в отверстиях, расположенных в труднодоступных местах, когда за один прием можно повернуть вороток лишь на небольшой угол. Эти воротки бывают односторонними и двусторонними, т. е. с рукоятками по обе стороны головки.

Инструменты для нарезания наружных резьб

Для нарезания наружных резьб применяется специальный инструмент

— плашки. Принципиально конструкция их режущего аппарата аналогична конструкции метчика для нарезания внутренних резьб. Однако если метчик представляет собой винт с прорезанными вдоль него канавками, то плашка — гайку с прорезанными канавками, образующими режущие грани инструмен-та.

Рабочая часть плашки (рис. 3.23) состоит из двух частей – заборной и калибрующей. Заборная часть является конусной с углом 40… 60 она расположена по обе стороны плашки, а ее длина составляет 1,5… 2 витка. Калибрующая часть обычно состоит из 3… 5 витков.

При слесарном (ручном) нарезании наружных резьб применяются

плашки различных конструкций: круглые, которые иногда называются

лерками, раздвижные (клуппы) и специальные, для нарезания труб.

Круглые плашки (лерки) (см. рис. 3.23) представляют собой резьбовое

кольцо с несколькими канавками для образования режущих кромок и вывода стружки при нарезании резьбы. Круглые плашки изготовляются цельными и разрезными, пружинящими. Резьба на стержнях при помощи плашек нарезается вручную с использованием воротков или на сверлильных и токарных станках, с помощью специальных оправок. Разрезные плашки

благодаря своим пружинящим свойствам позволяют регулировать величину среднего диаметра резьбы.

Рис. 3.23. Круглая плашка: 1

— заборная часть; 2 – калибрующая часть;

3

— стружечная

Канавка

Круглые плашки изготавливают из инструментальных легированных сталей

марок 9ХС ‘и ХВСГ или быстрорежущей стали.

Рис. 3.24. Квадратная (раздвижная) плашка: 1 — клупп; 2 – плашка

Квадратная {раздвижная) плашка (рис.3.24) состоит из двух половин, укрепляемых в специальной рамке с рукоятками — клуппе, угловые выступы которого входят соответственно в канавки плашки, удерживая ее половинки. Одну из половинок плашек можно перемещать для установления плашки на требуемый средний диаметр резьбы. Закрепляется плашка при помощи винтов. В настоящее время нарезание резьб с использованием таких плашек осуществляется весьма редко, так как они не обеспечивают достаточной

точности резьбы. Воротки для круглых плашек (рис. 3.25) представляют собой круглую рамку с выточкой, в отверстии которой помещается круглая

плашка. Плашка в отверстии удерживается от проворачивания при помощи трех стопорных винтов, конические хвостовики которых входят в углубле-ния, выполненные на образующей поверхности корпуса плашки. Четвертый винт позволяет регулировать средний диаметр резьбы.

Рис. 3.25. Вороток для круглых плашек

Смазывающе-охлаждающие жидкости (СОЖ) при нарезании резьб служат для облегчения условий работы инструмента, снижения шероховатости обработанной поверхности, а, следовательно, для повышения качества получаемой при нарезании резьбы. Выбор СОЖ зависит от материала обрабатываемой заготовки. Так, например, для охлаждения стали (конструкционной, инструментальной и легированной), чугуна, меди и алюминия чаще всего используется эмульсия. Кроме того, для охлаждения чугуна и алюминия применяется керосин. Нарезание резьб в меди, латуни и бронзе может выполняться без охлаждения.

Правила обработки наружных и внутренних резьбовыхповерхностей

1. Нарезание резьбы необходимо выполнять при обильном смазывании

плашки или метчика машинным маслом.

2. При нарезании резьбы следует периодически срезать образующуюся

стружку обратным ходом метчика или плашки на 1/2 оборота.

3. После нарезания резьбы на стержне или в отверстии нужно произвести контроль ее качества: внешним осмотром — не допуская задиров и сорванных ниток; резьбовым калибром (или эталонным болтом, гайкой) — проходная

часть калибра (болт, гайка) навинчивается от руки, не допускается качка в паре болт-гайка.

Т а б л и ц а 3.1

Типичные дефекты при нарезании резьб, причины их появления

и способы предупреждения

Правила нарезания наружной резьбы

1. Перед нарезанием резьбы следует проверить диаметр стержня (болта, шпильки, винта); он должен быть на 0,1 …0,2 мм меньше номинального диаметра резьбы.

2. Необходимо обязательно опилить заборную фаску на вершине стержня (если ее нет на заготовке). При опиливании фаски нужно следить за ее концентричностью относительно оси стержня, а также диаметром, который не должен превышать величины внутреннего диаметра резьбы по торцевой поверхности. Кроме того, угол наклона фаски относительно оси стержня не должен превышать 60°.

3. Стержень следует закреплять в тисках прочно и перпендикулярно

губкам. Перпендикулярность закрепления стержня надо проверять

по угольнику.

4. Необходимо строго следить за перпендикулярностью торца плашки оси стержня при врезании плашки.

5. Перед накатыванием резьбы на стержне необходимо обязательно

проверять его диаметр; он должен быть равен среднему диаметру нарезаемой резьбы.

6. При нарезании резьбы на газовых и водопроводных трубах особое внимание следует обращать на соблюдение длины нарезаемой части для муфт и сгонов.

При нарезании внутренних резьб необходимо соблюдать следующие

правила.

1. Перед нарезанием резьбы следует проверить: соответствие диаметра отверстия размеру нарезаемой резьбы. Он должен соответствовать данным таблицы резьб; глубину отверстия для нарезания глухой резьбы. Она должна

соответствовать размеру, указанному на чертеже.

2. При врезании метчика нужно обеспечить перпендикулярность его оси верхней плоскости заготовки, в которой нарезается резьба.

3. При нарезании резьбы следует использовать весь комплект метчиков: первый — черновой; второй — получистовой; третий — чистовой.

4. При нарезании резьбы в глухом отверстии необходимо периодически

очищать его от стружки.

5. Особую осторожность следует соблюдать при нарезании резьб малого диаметра (5 мм и менее) во избежание поломки метчика.

6. При нарезании резьбы машинным метчиком на станке необходимо

закреплять его в предохранительном патроне.

Типичные дефекты при нарезании резьб, причины их появления и способы предупреждения приведены в табл. 3.1.

Зенкерование

При помощи зенкерования, выполняемого с использованием специального режущего инструмента, решаются следующие задачи, связанные с обработкой отверстий, полученных методом литья, штамповки, ковки или посредством других технологических операций:

- приведение формы и геометрических параметров имеющегося отверстия в соответствие с требуемыми значениями;

- повышение точности параметров предварительно просверленного отверстия вплоть до восьмого квалитета;

- обработка цилиндрических отверстий для уменьшения степени шероховатости их внутренней поверхности, которая при использовании такой технологической операции может доходить до значения Ra 1,25.

При зенкеровании прикладывается меньшая сила реза, чем при сверлении, и отверстие получается более точное по форме и размерам

Если такой обработке необходимо подвергнуть отверстие небольшого диаметра, то ее можно выполнить на настольных сверлильных станках. Зенкерование отверстий большого диаметра, а также обработка глубоких отверстий выполняются на стационарном оборудовании, устанавливаемом на специальном фундаменте.

Ручное сверлильное оборудование для зенкерования не используется, так как его технические характеристики не позволяют обеспечить требуемую точность и шероховатость поверхности обрабатываемого отверстия. Разновидностями зенкерования являются такие технологические операции, как цекование и зенкование, при выполнении которых используются различные инструменты для обработки отверстий.

Зенкеры конусные по металлу

Специалисты дают следующие рекомендации для тех, кто планирует выполнить зенкерование.

- Зенкерование следует проводить в процессе той же установки детали на станке, при которой осуществлялось сверление отверстия, при этом из параметров обработки меняется только тип используемого инструмента.

- В тех случаях, когда зенкерованию подвергается необработанное отверстие в деталях корпусного типа, необходимо контролировать надежность их фиксации на рабочем столе станка.

- Выбирая величину припуска на зенкерование, надо ориентироваться на специальные таблицы.

- Режимы, на которых выполняется зенкерование, должны быть такими же, как и при осуществлении сверления.

- При зенкеровании должны соблюдаться те же правила охраны труда и техники безопасности, как и при сверлении на слесарно-сверлильном оборудовании.

Тема 9. ОБРАБОТКА ОТВЕРСТИЙпрезентация к уроку на тему

Слайд 1

Дисциплина «Технология выполнения слесарных работ» Колледж ИСТиД (филиал) СКФУ в г. Пятигорске Гончаров Олег Юрьевич преподаватель колледжа

Слайд 2

Тема 9. ОБРАБОТКА ОТВЕРСТИЙ 1. Сущность процессов сверления, зенкерования, зенкования , цекования и развертывания. 2. Инструменты и приспособления, применяемые, при обработке отверстий. Сверла, износ и формы заточки сверл. Основные правила заточки сверл. Зенкеры, зенковки, цековки , развертки. Приспособления для установки инструментов. Приспособления для установки и крепления заготовок. Машинные тиски. Кондукторы для закрепления заготовок. Приспособления для ограничения глубины сверления. 3. Оборудование для обработки отверстий. Ручное оборудование. Основные правила сверления ручной дрелью. Основные правила сверления ручной электрической дрелью. Стационарное оборудование для сверления. Основные правила работы на сверлильном станке. Правила безопасности при сверлении. 4. Режимы резания и припуски при обработке отверстий. Типичные дефекты при обработке отверстий, причины их появления и способы предупреждения. Учебные вопросы:

Слайд 3

1. Сущность процессов сверления, зенкерования, зенкования , цекования и развертывания. При обработке отверстий различают три основных вида операций: сверление, зенкерование, развертывание и их разновидности: рассверливание, зенкование , цекование . Сверление — это операция по образованию сквозных и глухих отверстий в сплошном материале, выполняемая при помощи режущего инструмента — сверла. Различают сверление ручное — ручными пневматическими и электрическими сверлильными устройствами (дрелями) и сверление на сверлильных станках. Одной из разновидностей сверления является рассверливание -увеличение диаметра отверстия, просверленного ранее.

Слайд 4

Продолжение 1 вопроса Зенкерованием называется операция, связанная с обработкой предварительно просверленных, штампованных, литых или полученных другими методами отверстий с целью придания им более правильной геометрической формы (устранение отклонений от круглости и других дефектов), а также достижения более высокой, по сравнению со сверлением, точности (до 8-го квалитета) и более низкой шероховатости (до Ra 1,25). К разновидностям зенкерования относятся зенкование и цекование . Основные правила зенкерования отверстий: -сверление и зенкерование отверстий необходимо производить с одной установки детали (заготовки) на станке, т. е. меняя только обрабатывающий инструмент; -при зенкеровании необработанных отверстий в корпусных деталях особое внимание следует обращать на надежность установки и прочность закрепления детали;

Слайд 5

Продолжение 1 вопроса — необходимо точно соблюдать величину припуска на зенкерование, руководствуясь соответствующей таблицей; -зенкерование следует производить на тех же режимах, что и сверление; -необходимо соблюдать те же правила охраны труда, что и при сверлении. Зенкование — это обработка на вершине просверленных отверстий цилиндрических или конических углублений под головки винтов и заклепок, а также фасок. Операция выполняется при помощи специального инструмента — зенковки. Основные правила зенкования отверстий: необходимо соблюдать правильную последовательность зенкования отверстий: вначале просверлить отверстие, а потом осуществить его зенкование ; -сверление отверстия и его зенкование следует производить с одной установки заготовки (детали), сменяя только инструмент;

Слайд 6

Продолжение 1 вопроса — зенкование следует выполнять при ручной подаче зенковки и малой частоте вращения шпинделя (не более 100 об/мин) с применением эмульсии, глубину зенкования надо проверять штангенциркулем или линейкой станка; -при зенковании отверстий цилиндрической зенковкой, когда диаметр цапфы больше диаметра отверстия, необходимо вначале просверлить отверстие по диаметру цапфы, а затем зенковать отверстие. Заключительная операция — рассверливание отверстия на заданный размер. Цекование — это операция по зачистке торцевых поверхностей при обработке бобышек под шайбы, гайки, стопорные кольца. Операция производится с помощью специального инструмента — цековки , которая устанавливается на специальных оправках.

Слайд 7

Продолжение 1 вопроса Развертывание — это операция по обработке ранее просверленных отверстий с высокой степенью точности (до 6-го квалитета) и малой шероховатостью (до Ra 0,63). Основные правила развертывания отверстий: -необходимо точно соблюдать величину припуска на развертывание, руководствуясь соответствующей таблицей; -ручное развертывание следует выполнять в два приема: вначале черновое, а затем чистовое; в процессе развертывания отверстия в стальной заготовке необходимо обильно смазывать обрабатываемую поверхность эмульсией или минеральным маслом, чугунные заготовки следует развертывать всухую; -ручное развертывание следует осуществлять только по часовой стрелке во избежание задиров стенок отверстия стружкой; -в процессе обработки следует периодически очищать развертку от стружки;

Слайд 8

Продолжение 1 вопроса — точность обработки развернутых отверстий следует проверять калибрами: цилиндрических — проходным и непроходным; конических — по предельным рискам на калибре. Развернутое коническое отверстие допускается проверять контрольным штифтом «на карандаш»; -сверление и развертывание отверстий на сверлильном станке машинной разверткой необходимо производить с одной установки заготовки, меняя только обрабатывающий инструмент.

Слайд 9

2. Инструменты и приспособления, применяемые, при обработке отверстий Рис. 2.1. Спиральное сверло: а — конструкция сверла; б — конструкция рабочей части; в — конструкция режущей части; 2φ — угол при вершине; ώ- угол наклона винтовой канавки; α- главный задний угол; γ- передний угол; ψ — угол наклона поперечной режущей кромки Сверла применяются при обработке отверстий в сплошном материале. По конструкции различаются спиральные, центровочные, перовые, ружейные с наружным или внутренним отводом стружки и кольцевые (трепанирующие головки) сверла.

Слайд 13

Продолжение 2 вопроса Рис. 2.2. Центровочные сверла: а — без предохранительного конуса; б — с предохранительным конусом Центровочные сверла (рис. 2.2 ) предназначены для выполнения центровых отверстий, их изготовляют из быстрорежущих инструментальных сталей марок Р9 и Р12. По конструкции различают центровые сверла без предохранительного конуса (рис. 3.27, о) и с предохранительным конусом (рис. 3.27, б).

Слайд 15

Продолжение 2 вопроса Рис. 2.3. Перовые сверла : а — с цилиндрическим хвостовиком; б — с коническим хвостовиком; в — с подводом СОЖ Перовые сверла (рис. 2.3) имеют плоскую рабочую часть и прямые канавки для отвода стружки.

Слайд 16

Продолжение 2 вопроса Рис. 2.4. Ружейные сверла: а — с колоском из быстрорежущей стали; б — армированное пластинами из твердого сплава; в — с внутренним отводом СОЖ Ружейные сверла (рис. 2.4 ) применяются для сверления глубоких и сверхглубоких отверстий.

Слайд 17

Продолжение 2 вопроса Рис. 2.5 . Кольцевые сверла: а — двурезцовые: 1 — корпус; 2,3- сменные резцы; 4,5,6- направляющие пластины; б — трехрезцовые ; в — многорезцовые: 1 — резцы; 2 — корпус; L — длина рабочей части Кольцевые сверла (рис. 2.5) применяются для уменьшения сил резания и потребляемой мощности оборудования, повышения производительности обработки сплошных отверстий диаметром более 50 мм, а также уменьшения объема стружки и последующего использования образующегося вдоль оси обрабатываемого отверстия центрального стержня.

Слайд 18

Продолжение 2 вопроса Рис. 2.6 . Износ сверл: а — по задней поверхности; б, в, г — по ленточке; д — твердосплавных сверл; h 1 -износ по оси; h 3 — износ затылованной части; h 2 — износ ленточки; L — линейный износ уголка; φ 1 — угловой износ сверла Износ и формы заточки сверл У спиральных сверл износ происходит преимущественно по задней поверхности уголка на пересечении заборного конуса с ленточками сверла (рис. 2.6 , а)

Слайд 20

Продолжение 2 вопроса Рис. 2.7. Форма заточки: а — одинарная; б — одинарная с подточкой перемычки; в — одинарная с подточкой перемычки и ленточки; г — двойная с подточкой перемычки; д — двойная с подточкой перемычки и ленточки; 2φ — угол при вершине; l 0 — ширина дополнительной заточки; 2φ 0 -угол дополнительной заточки

Слайд 21

Продолжение 2 вопроса Основные правила заточки сверл 1. Необходимо отрегулировать положение подручника заточного станка таким образом, чтобы между ним и периферией заточного круга был зазор не менее 2 мм. Следует проверить наличие и исправность экрана заточного станка. 2. Необходимо соблюдать следующие требования к заточке сверл: -заточку следует производить периферией заточного круга; -в левой руке должна находиться режущая часть сверла режущими кромками вверх, в правой руке — хвостовик сверла; -кисть левой руки должна опираться на подручник станка. 3.При заточке следует периодически проверять правильность заточки сверла по специальному шаблону (рис. 2.8):

Слайд 22

Продолжение 2 вопроса Рис. 2.8 . Шаблон для контроля заточки сверл: а — контроль угла при вершине; б — контроль угла наклона ленточки; в — контроль угла наклона поперечной режущей кромки; ψ- угол наклона поперечной режущей кромки длина режущих кромок должна быть одинаковой; угол заточки при вершине сверла должен соответствовать шаблону; углы между кромками и боковой поверхностью сверла должны быть одинаковыми; углы заострения кромок должны быть равны и соответствовать шаблону.

Слайд 23

Продолжение 2 вопроса 4. Необходимо заправить режущие кромки сверла на бруске. 5. Необходимо произвести пробное сверление отверстия заточенным сверлом: -стружки от обеих режущих кромок должны быть одинаковой толщины (проверять визуально); -диаметр просверленного отверстия должен точно соответствовать диаметру сверла; -отверстие не должно смещаться более чем на 0,2 мм (проверка осуществляется по контрольным рискам).

Слайд 24

Продолжение 2 вопроса 6. Необходимо соблюдать следующие требования правил безопасности: -заточку сверл малого диаметра надо производить на мелкозернистом круге; -запрещается выполнять заточку сверл на заточном станке без подручника и с неисправным защитным кожухом или без него; категорически запрещается осуществлять заточку сверл «на весу», т. е. без использования подручника; -обязательно, особенно при заточке сверл большого диаметра, опускать защитный экран, при отсутствии экрана заточку сверл производить с использованием защитных очков во избежание попадания абразивной пыли в глаза.

Слайд 25

Продолжение 2 вопроса Рис. 2.9. Зенкер: а — конструкция; б — геометрические параметры рабочей части: ώ — угол наклона ленточки; φ — главный угол в плане; φ 0 — угол заборного конуса; γ — передний угол; а — задний угол; t — глубина резания Зенкеры, зенковки, цековки , развертки Зенкеры (рис. 2.9, а) предназначены для обработки отверстий в заготовках, полученных отливкой, штамповкой или предварительным сверлением.

Слайд 26

Продолжение 2 вопроса Рис. 2.10. Насадной зенкер: 1 — режущие пластины; 2 — корпус; 3 — тяга По конструкции зенкеры бывают насадные и цельные и могут иметь различное направление угла спирали (правое, левое, прямое).

Слайд 27

Продолжение 2 вопроса Рис. 2.13 . Изнашивание зенкеров: h л — длина износа; h з — ширина износа; h y — износ по уголкам Рис. 2.12. Зенкер с внутренним подводом СОЖ

Слайд 28

Продолжение 2 вопроса Рис. 2.14. Зенковки и цековки : а, б — цилиндрические; в, г — конические; д , е — цековки насадные; 2φ — угол при вершине Зенковки и цековки (рис. 2.14 ) для обработки опорных поверхностей под крепежные винты в отличие от зенкеров имеют режущие зубья на торце и направляющие цапфы, которые обеспечивают нужное направление зенковок и цековок в процессе обработки.

Слайд 29

Продолжение 2 вопроса Рис. 2.15 Развертка: а — конструкция; б — конструкция заборной части; в — геометрические параметры режущей и калибрующей частей; г — схема резания; φ — угол заборного конуса; 2φ — угол при вершине; α — задний угол; γ — передний угол; D — диаметр развертки Развертки (рис. 2.15) изготовляются цельными и насадными с коническим и цилиндрическим хвостовиком, оснащаются вставными ножами, впаянными пластинами из твердого сплава либо изготовляются из быстрорежущей стали. Развертки в отличие от сверла и зенкера имеют большее количество режущих кромок

Слайд 30

Продолжение 2 вопроса Рис. 2.17. Развертки, оснащенные пластинами из твердого сплава : а, б- цельные; в, г- насадные Рис. 2.16. Конические развертки

Слайд 35

Продолжение 2 вопроса Рис. 2.18. Трехкулачковый сверлильный патрон: а — общий вид; б — конструкция: 1 — кулачки; 2 — гайка; 3 — обойма; 4 — ключ Приспособления для установки инструментов

Слайд 36

Продолжение 2 вопроса Рис. 2.18. Двухкулачковый сверлильный патрон Рис. 2.19. Цанговый сверлильный патрон: 1- хвостовик; 2 — цилиндрическая часть; 3 — разрезная втулка; 4 – кольцо

Слайд 37

Продолжение 2 вопроса Рис. 2.20. Переходные конические втулки Рис. 2.21. Быстросменный сверлильный патрон: а — конструкция патрона: 1 — коническое отверстие; 2 — выточка кольца; 3 — кольцо; 4 — шарики; 5 — сменная втулка; 6 — корпус; б — сменная втулка

Слайд 38

Продолжение 2 вопроса Рис. 2.22. Самоустанавливающийся сверлильный патрон: 1 — корпус; 2 — пружина; 3 — поводок; 4 — подшипник; 5 — стопорное кольцо; 6 — оправка; 7-муфта Рис. 2.23. Качающаяся оправка для разверток: 1 — хвостовик; 2 — подпятник; 3 — шарик; 4 — корпус; 5 — штифт; 6 — качающаяся часть

Слайд 39

Продолжение 2 вопроса Рис. 2.24. Клинья для удаления инструмента: а- плоский; б — радиусный; в — эксцентриковый ключ

Слайд 40

Продолжение 2 вопроса Рис. 2.25. Прихваты (а), призмы (б) и угольники (в): 1 — заготовка; 2 — винт Приспособления для установки и крепления заготовок

Слайд 41

Продолжение 2 вопроса Рис. 2.26. Угольники: а — жесткий; б — регулируемый

Слайд 42

Продолжение 2 вопроса Рис. 2.27 . Машинные винтовые тиски: 1 — винт; 2 — подвижная губка; 3 — неподвижная губка; 4 — основание; 5 – рукоятка Машинные тиски

Слайд 43

Продолжение 2 вопроса Рис. 2.28. Быстродействующие машинные тиски: 1 — корпус; 2 — поворотная часть; 3 — неподвижная губка; 4 — установочный винт; 5 — подвижная губка; 6 — рукоятка; 7 — эксцентриковый вал; 8 — двойной кулачок; 9 — основание

Слайд 44

Продолжение 2 вопроса Рис. 2.29. Пневматические машинные тиски: 1 — пневматический цилиндр; 2 — подвижная губка; 3 — разноплечий рычаг; 4 — шток поршня; 5 — обратный клапан; 6 — рукоятка

Слайд 45

Продолжение 2 вопроса Рис. 2.30. Кондукторные втулки: а — постоянные; б — быстросменные Кондукторы для закрепления заготовок Для закрепления заготовок и обеспечения правильного расположения инструмента относительно оси обрабатываемого отверстия используются специальные приспособления — кондукторы.

Слайд 46

Продолжение 2 вопроса Рис. 2.31 . Установочные опоры: а — штыри: I , II и HI — соответственно плоская, сферическая и насеченная головки; б — пластины: I и II — соответственно плоская и насеченная; L и В — соответственно длина и ширина пластины; в — регулируемая винтовая опора

Слайд 47

Продолжение 2 вопроса Рис. 2.32. Накладной кондуктор: 1,2- фиксирующие пальцы; 3 — кондукторные втулки; 4 — кондукторная плита; 5 — базовая поверхность обрабатываемой заготовки; б — обрабатываемые отверстия

Слайд 48

Продолжение 2 вопроса Рис. 2.33. Опрокидываемый кондуктор: 1 — откидная планка; 2 — втулка; 3, 8 — кондукторные втулки; 4 — подвижная призма; 5 — болт; 6- сухарь; 7 — заготовка

Слайд 49

Продолжение 2 вопроса Рис. 2.34. Поворотный кондуктор: 1 — делительный диск; 2 — шпонка; 3, 5 — гайки; 4 — заготовка; б — разрезная шайба; 7 — шпиндель; 8 — пружина; 9 — фиксатор

Слайд 50

Продолжение 2 вопроса Рис. 2.35 . Комплект универсально-сборных приспособлений: а — базовые детали; б — направляющие элементы; в — установочные элементы; г — приспособление в сборе Приспособления для ограничения глубины сверления

Слайд 51

3. Оборудование для обработки отверстий Рис. 3.1. Ручная дрель: 1 — патрон; 2,3 — зубчатая передача; 4 — подвижная рукоятка; 5 — упор-нагрудник; б — неподвижная рукоятка Ручное оборудование Различают следующие типы оборудования для обработки отверстий: ручное; ручное механизированное; стационарное.

Слайд 53

Продолжение 3 вопроса Основные правила сверления ручной дрелью 1. Необходимо прочно закреплять заготовку в тисках, а сверло — в патроне дрели. 2. Необходимо прочно закреплять рукоятку на валу дрели. 3. Переставляя рукоятку на разные валы редуктора дрели, следует рационально регулировать частоту вращения сверла в зависимости от его диаметра. 4. При сверлении не следует допускать перекоса сверла, кроме того, необходимо следить за перпендикулярностью сверла плоскости сверления. 5. При сверлении рукоятку дрели следует вращать равномерно, плавно, без рывков. Нажатие на упор дрели следует производить равномерно и постоянно в течение всего процесса сверления. 6. В конце сверления при выходе сверла из материала нужно ослабить нажатие на упор дрели и снизить частоту вращения сверла.

Слайд 54

Продолжение 3 вопроса Рис. 3.3. Трещотка: 1 — сверло; 2 — зажимной патрон; 3 — трещотка (храповое колесо); 4 — гайка; 5 — центр; 6 — струбцина; 7 — скоба; 8 — рукоятка; 9 — собачка Для облегчения процесса сверления и повышения его производительности используется рычаг для нажатия на упор дрели (рис. 3.2). Рис. 3.2. Применение рычага

Слайд 55

Продолжение 3 вопроса Рис. 3.4. Электрические дрели: а — легкого типа; б — среднего типа; в — тяжелого типа

Слайд 56

Продолжение 3 вопроса Рис. 3.5. Приспособления для удерживания электрических дрелей тяжелого типа: а — на пружине; б — на тросах

Слайд 57

Продолжение 3 вопроса Рис. 3.6. Винтовое устройство с упором Рис. 3.7. Электрическая сверлильная машина с угловой насадкой: а — машина с головкой 90°; б — машина с головкой 45°; 1 — сверло; 2 — трехкулачковый патрон; 3 — головка; 4 — гайка крепления; 5 — трубка; б — корпус; 7- кнопка выключения; 8 — валик

Слайд 58

Продолжение 3 вопроса Рис. 3.8. Пневматические дрели: а — легкого типа; б — тяжелого типа

Слайд 59

Продолжение 3 вопроса Основные правила сверления ручной электрической дрелью 1. До начала работы необходимо проверить исправность электрического провода и вилки. 2. Перед началом сверления необходимо проверить работу дрели на холостом ходу, а также убедиться в отсутствии биения сверла. При необходимости сверло следует либо заменить, либо закрепить заново. 3. При сверлении отверстий в заготовках из высокопрочных сталей следует пользоваться смазывающе-охлаждающей жидкостью. 4. Останавливать вращение электрической дрели следует только после выведения сверла из отверстия.

Слайд 60

Продолжение 3 вопроса Рис. 3.9. Ручная сверлильная пневматическая машина Д-2: 1 — патрон; 2 — насадка; 3 — ротор; 4 — кнопка; 5 — ниппель; 6 — ручка Рис. 3.10. Ручная сверлильная пневматическая машина УСМ-25: 1 — сверло; 2 — трехкулачковый патрон; 3 — головка; 4 — корпус; 5 — кнопка пуска; 6-гайка

Слайд 61

Продолжение 3 вопроса Рис. 3.11. Настольный сверлильный станок: а — обший вид; б — узел привода; 1 — стол; 2,8,10- рукоятки; 3 — трехкулачковый патрон; 4 — шпиндель; 5 — хомутик; 6 — лимб; 7 — кожух; 9 — электрический двигатель; 11 — головка; 1 2-колонна; 13,15,24- шарикоподшипники; 14 -стакан; 16, 22-шкивы; 1 7-переходная втулка; 18 — муфта; 19 — фланец; 20 — винт; 21 — упорная шайба; 23 — шестерня; 25 — нониус

Слайд 63

Продолжение 3 вопроса Рис. 3.12. Вертикально-сверлильный станок МОД.2Н118: 1 — фундаментная плита; 2 — стол; 3 — шпиндель; 4 — коробка подач; 5 — коробка скоростей; 6 — электрический двигатель; 7- сверлильная головка; 8 — рукоятка; 9 — колонна

Слайд 64

Продолжение 3 вопроса Рис. 3.13. Радиально-сверлильный станок: а — общего назначения; б — с подвижной колонной; в — на специальной тележке; г — переносной

Слайд 65

Продолжение 3 вопроса Рис. 3.14. Радиально-сверлильный станок мод. 2А554: 1-фундаментная плита; 2 -цоколь. 3 — рукав; 4-механизм подъема; 5- шпиндельная головка; б — пульт управления; 7 — стол

Слайд 67

Продолжение 3 вопроса Основные правила работы на сверлильном станке 1. Сверление следует производить только правильно заточенным сверлом, при необходимости нужно произвести переточку или заправку сверла. Контроль заточки необходимо осуществлять с помощью шаблона (рис. 3.76, а) или специального угломера (рис. 3.76, б). Рис. 3.15. Шаблон для контроля заточки сверл: а — шаблон; б — контроль угла при вершине

Слайд 68

Продолжение 3 вопроса 2. Необходимо прочно закреплять сверло с цилиндрическим хвостовиком в патроне: торец сверла следует упереть в дно патрона, а затем закрепить его, поочередно вставляя ключ во все гнезда патрона. 3. Необходимо прочно закреплять сверло с коническим хвостовиком (патрон со сверлом) в шпинделе станка. 4. Для обеспечения прочного и безопасного крепления обрабатываемой детали необходимо: -крупные корпусные заготовки закреплять на столе станка; -призматические заготовки средней величины (длина 100… 120 мм, ширина 50;..60 мм, высота 30…40 мм) закреплять в машинных тисках; -небольшие заготовки (длина 70… 80 мм, толщина 1… 5 мм) закреплять в ручных тисочках; -заготовки цилиндрической формы устанавливать и закреплять на призмах.

Слайд 69

Продолжение 3 вопроса 5. В месте сверления на детали нужно делать глубокое (1,0… 1,5 мм) керновое углубление. 6. Сверление отверстий больших диаметров (свыше 10 мм) необходимо выполнять в два приема: вначале сверлом диаметром 5… 6 мм, а затем сверлом необходимого диаметра. 7. Необходимо правильно определять скорость резания в зависимости от обрабатываемого материала и рационально настраивать станок на частоту вращения шпинделя. 8. Следует соблюдать правильную последовательность сверления при ручной подаче сверла: -совместить вершину сверла с керновым углублением на заготовке; -включить станок; -сверлить отверстие на полную глубину; -при выходе сверла из отверстия нажатие ослабить.

Слайд 70