Понятие качества поверхности металла после обработки

После обработки на фрезерном станке, как и после других работ с заготовкой, на ее поверхности образуются неровности – гребешки и впадины (иначе говоря, шероховатости и волнистости). В верхних слоях материала также появляется остаточное напряжение, на некоторых глубинах проката возникает разность твердости, которая проявляется как упрочнение или наклеп. Такие изменения влияют на свойства готовых изделий и, следовательно, на качество их поверхностей. Все эти характеристики и определяют класс обработки металла.

Качество готовых деталей определяется как их физическими, так и геометрическими показателями.

- Физические критерии качества.

Качество поверхности изделия определяется соотношением физических и механических свойств его центральной части с наружной.

Во время обработки металлических заготовок их поверхность подвержена пластическим изменениям, поэтому и прочие характеристики материала в готовом изделии отличаются от первоначальных. Внешняя часть пластины при этом упрочняется, в ней появляются внутренние напряжения.

После финального этапа обработки металла на фрезерной установке упрочненный слой распространяется всего на несколько сотых миллиметра, тогда как после первичного воздействия цилиндрической фрезой его толщина в среднем составляет 0,04–0,08 мм, достигая при этом и 0,12 мм. При воздействии торцевой фрезой параметр равняется 0,06–0,1 мм, хотя может быть и 0,2 мм. Возникающие внутренние напряжения и упрочнения поверхности понижают класс обработки металла за счет уменьшения усталостной прочности изделия. Такие деформации сокращают эксплуатационный срок детали, что приводит к необходимости ее скорой замены.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

- Микрогеометрические критерии качества.

При грубой черновой обработке зубчатой фрезой на больших оборотах и при повышенной глубине сечения на кромке изделия остаются неровности, которые заметны невооруженным глазом и легко определяются на ощупь. Шероховатости и волнистости, образующиеся при промежуточной и чистовой обработке на малых оборотах и при неглубокой резке, визуально незаметны и едва прощупываются.

Класс геометрической точности обработки металла зависит от наличия на поверхности изделия неровностей: впадин, гребешков, шероховатостей и пр. Подобные дефекты на малой площади поверхности называются ее микрогеометрией.

Микрогеометрия поверхности при обработке проката зависит от:

- геометрии фрезы, ее качества и степени износа;

- вибраций, возникающих из-за недостаточной жесткости станка или его рабочих элементов;

- установленных настроек работы фрезерной машины (скорости и глубины раскроя, подачи на зуб, охлаждения);

- механических свойств обрабатываемого листа и самой фрезы.

Методы измерения шероховатости поверхности деталей.

Средства измерения шероховатости поверхности разделаются на количественные и качественные.

К количественным относятся: профилометр; профилограф; двойной микроскоп; интерференционный микроскоп, эти приборы определяют неровности в сечении; пневматический прибор — для оценки микронеровностей участка поверхности интегральным методом.

К качественным относятся: образцы чистоты поверхности; сравнительный микроскоп.

Профилометры служат для цехового контроля шероховатости поверхности 5-12 классов частоты по ГОСТу 2789-59.

Определяемый показатель шероховатости — среднее арифметическое отклонение неровностей поверхности от средней линии. Наи большее применение нашли контактные электродинамические профилометры КВ-4, КВ-7 (В. М. Киселева) и ПЧ-3 (В. С. Чамана).

Профилометры КВ-4 и КВ-7 имеют электродинамический датчик (рис.1), состоящий из подвижной катушки 4, находящейся в магнитном поле магнита 3, катушка жестко скреплена с иглой 2, перемещающейся по контролируемой поверхности 1.

Рисунок 2.1– Схема профилометров с электродинамическим датчиком (КВ-4, КВ-7).

Колебания иглы возбуждают в обмотке катушки 4 электродвижущую силу (э.д.с.), пропорциональную скорости колебания иглы. Так как э.д.с. очень мала, в приборе имеется усилитель 5. Усиленное напряжение интегрируется во времени специальным звеном. После интегрирования напряжение на выходе усилителя, пропорциональное мгновенному значению положения иглы (высота иглы на профиле), измеряется прибором 6, показывающим среднее арифметическое значение напряжения, а, следовательно, микронеровностей профиля.

Профилометр укомплектован двумя датчиками — типов Б и М и служит для измерения шероховатости плоских и наружных цилиндрических поверхностей, датчик типа М — для измерения шероховатости поверхности отверстий диаметром d=5 мм.

Привод служит для механизированного перемещения датчика с равномерной скоростью (обычно 5-6 мм/с).

Погрешности метода измерения, включая систематические ошибки ощупывания поверхности иглой, лежит в пределаых ±15% для любого из классов чистоты. Собственная погрешность прибора не превышает ±5% .

Профилографы предназначаются для лабораторного исследования шероховатости поверхностей. Они дают увеличенную профилограмму микропрофиля поверхности. Из профилограммы определяют высоту неровностей.

Интерференционный микроскоп В. П. Линника предназначен для лабораторного контроля тонкообработанных поверхностей.

Предел измерения — 10-14-й классы частоты

Метод измерения — Абсолютный

Производительность контроля — 15-20 деталей в смену

Габаритные размеры микроскопа — 370x270x280 мм

Вес — 23 кг.

Метод измерения основан на использовании явления интерференции /13/.

Пневматический прибор предназначается для контроля шероховатостей поверхностей 4-9-го классов.

Настройка производится по отечественным технологическим образцам чистоты поверхности или по образцовым деталям.

Метод измерения основан на определении расхода воздуха, изменяющегося в зависимости от размеров впадин микронеровностей под торцом сопла измерительной головки (рис.2). Прибор (рис.3) состоит из набора пневматических измерительных головок 1 и поплавкового микрометра 2. В набор пневматических головок входит две головки для измерения шероховатости плоских поверхностей (одна головка для 4-6 классов, вторая — для 3-9 классов), и две головки для проверки цилиндрических поверхностей диаметром 25-90 мм (для 4-6-го и 6-9-го классов). Поплавковый микрометр, определяющий суммарный расход воздуха через впадины микронеровностей, дает показания, зависящие от формы и размеров профиля микронеровностей.

Рисунок 2.2– Схема пневматического принципа измерения.

Рисунок 2.3– Схема пневматического прибора.

Шероховатость поверхности определяется по положению поплавка в конической стеклянной трубке конусностью 1:1000. Калибровка шкалы микрометра производится по технологическим образцам, шероховатость поверхности которых определена приборами для абсолютных измерений (профилометры, двойные микроскопы).

Образцы чистоты поверхности.

Определение шероховатости поверхностей деталей методом сравнения с образцами широко применяется в цехах, а также при назначении классов чистоты поверхностей вновь проектируемых деталей. Такие образцы служат также для настройки приборов, работа которых основана на использовании сравнительных методов оценки шероховатости поверхностей (пневматические приборы).

Визуальный контроль шероховатости поверхностей деталей сравнением с образцами даёт надежные результаты для поверхностей до 6 -го класса включительно. При контроле поверхностей 7 – 10 -го классов не исключается возможность отнесения поверхности детали к соседнему классу чистоты.

График погрешности контроля сравнением с образцами приведен на рис. 2.4.

Сравнительный микроскоп повышает точность их определения шероховатости поверхностей деталей сравнением с образцами.

Оптическая система микроскопа ЛИТМО (рис.2.5) позволяет наблюдать одновременно увеличенное изображение поверхностей образца и контролируемой детали.

Лучи от источника света 1 попадают через конденсор 2 на разделяющую призму 3. Часть лучей, пройдя эту призму, попадают через объектив 4 на поверхность образца 5 и отразившись, возвращается к призме. Отразившись от плоскости стыка призмы, лучи дают изображение в окуляре 7, занимая половину поля зрения.

Рисунок 2.4– График погрешности контроля сравнением с образцами.

Рисунок 2.5– Схема сравнительного микроскопа.

Вторая часть лучей, отразившись от плоскости стыка призмы, идет через объектив 4 на контролируемую поверхность детали 6. После отражения лучи проходят призму и дают изображение этой поверхности второй половине поля зрения окуляра 7. Сравнивая изображения обеих поверхностей, определяют К.П.Д. чистоты поверхности детали

Принцип работы микроскопа МИС-11 и определение шероховатостей поверхности образцов.

Двойной микроскоп МИС-11 В.П. Линника предназначается для лабораторного контроля шероховатости поверхностей 3-12-го классов. Определяемый показатель шероховатости поверхности — . Метод измерения основан на принципе светового сечения.

На контролируемую поверхность детали 1 (рисунок 6) проектируется под углом (обычно 45°) через осветительный тубус световая щель 2, рассматриваемая под углом через наблюдательный тубус 3. Так как на контролируемой поверхности имеются микронеровности, то линия пересечения световой проекции щели и поверхности — кривая, контролирующая неровности в данном сечении.

В окуляре наблюдается искаженный контур поверхности. Высоты микронеровностей измеряются с помощью окулярного микрометра и определяются по формуле:

Rz=A*E (1.1)

A – разность отсчетов по барабану окуляра микрометра;-ч;

E – цена деления барабана окуляра-микрометра.

Рисунок 2.6– Схема двойного микроскопа.

Значение Rz определяется по нескольким отсчетам. Вследствие высокой погрешности и неоднородности контролируемой поверхности нужно производить несколько измерений на различных участках. Рекомендуется брать:

Поверхность классов: 3-4-й; 5-6-й; 8-9-й.

Число участков: 1; 2-3; 3-5.

Погрешность оценки резко уменьшается, если сфотографировать микронеровности и определить Rz по фотоснимку.

Рисунок 2.1– Характеристики оптической системы двойного микроскопа МИС-11

Результаты измерения показания шероховатости поверхности необходимо занести табл. 1.

Выполнить лабораторную работу, заполнить Таб.1.

Определение класса шероховатости по величине Rz производится с учетом табл. 2.

Выполнить лабораторную работу, заполнить Таблица 2.Параметр шероховатости и классы.

Вид отчетности

— цель, задачи и краткое содержание работы.

— описать принцип работы микроскопа МИС-11.

— привести результаты измерения шероховатости поверхности по табл.1 и определить класс шероховатости согласно табл.2.

— краткие выводы по результатам исследований.

— выполнить лабораторную работу, заполнить Бланк отчета.Таб.1.

Категории чистоты обработки металла

Класс чистоты обработки металла зависит от степени шероховатости его поверхности. Он рассчитывается как высота неровностей и периодичность их повторений. На этот показатель влияет два основных фактора: метод воздействия и используемый инструмент.

Существует четыре категории чистоты обработки металлических заготовок:

- Грубая, когда шероховатости видны невооруженным глазом. Получается вследствие ручной обработки при помощи крупного напильника или при использовании фрез, ножей, сверл на первичном этапе машинной обработки.

- Получистая, когда неровности едва заметны или незаметны при визуальном осмотре. Достигается при использовании ручного мелкоабразивного напильника или специализированного станка в качестве чистовой обработки.

- Чистая, когда дефекты поверхности различимы только при использовании дополнительных инструментов. Получается при чистовой обработке бархатным напильником или при использовании специального шлифовального агрегата.

- Очень чистая, когда неровности поверхности отсутствуют практически полностью. Достигается в результате использования притирки или при высокоточной ручной шлифовке напильниками с минимальной степенью абразивности. Этот класс чистоты обработки металла считается эталонным.

Что такое шероховатость поверхности?

Для ответа на этот вопрос давайте задумаемся о том, как изготавливаются детали. В любом случае, для того, чтобы придать исходному материалу вид детали, изображенной на чертеже, его приходится отпиливать, отрезать, сверлить, фрезеровать или гнуть. Гибка и прочие деформации нас сейчас не особо касаются, а вот механические обработки, описанные выше, вполне.

При отрезе материала поверхность, по которой проходит режущий инструмент, остается отнюдь не гладкой, на ней будут зазубрины, царапины и прочие перепады. Это и есть шероховатость поверхности. Они, конечно, не такие огромные, чтобы прямо бросаться в глаза – их размер в районе нескольких микрометров. И эти размеры, что не удивительно, четко обозначены в соответствующем ГОСТе. Это ГОСТ 2789-73 – «Шероховатость поверхности».

В этом стандарте есть графическое изображение тех неровностей, о которых идет речь.

Рисунок из Википедии, свободной энциклопедии

При увеличении любой поверхности материала можно увидеть похожую картину. Исходя из соотношений указанных на чертеже параметров неровностей можно вывести несколько основных типов шероховатости, которые мы указываем на чертеже.

- Ra — среднее арифметическое отклонение профиля;

- Rz — высота неровностей профиля по десяти точкам;

- Рmax — наибольшая высота профиля;

- Sm — средний шаг неровностей;

- S — средний шаг местных выступов профиля;

- tp — относительная опорная длина профиля, где р – значения уровня сечения профиля.

При указании шероховатости на чертеже предпочтительным является вариант Ra, о чем нам и сообщает ГОСТ.

Рассмотрим первые два варианта шероховатости Ra и Rz.

В случае с Ra численное ее выражение есть среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины, и формируется оно по формуле:

где l – базовая длина, n – число выбранных точек профиля на базовой длине.

В случае с Rz берется сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины:

где ypmi — высота i-го наибольшего выступа профиля, yumi — глубина i-й наибольшей впадины профиля.

В ГОСТе есть табличка, где сведены все возможные значение шероховатостей Ra, и подчеркнуты предпочтительные.

Методы и средства оценки шероховатости

Параметры оценки и измерение шероховатости поверхности

5 Методы и средства оценки шероховатости

поверхности

Шероховатость поверхности оценивают двумя основными методами: качественным и количественным.

Качественный метод оценки основан на сравнении обработанной поверхности с эталоном (образцом) поверхности посредством визуального сопоставления, сопоставления ощущений при ощупывании рукой (пальцем, ладонью, ногтем) и сопоставления результатов наблюдений под микроскопом.

Визуальным способом можно достаточно точно определять класс чистоты поверхности, за исключением весьма тонко обработанных поверхностей.

Эталоны, применяемые для оценки визуальным способом шероховатости поверхности, должны быть изготовлены из тех же материалов, с такой же формой поверхности и тем же методом, что и деталь.

Качественную оценку весьма тонко обработанных поверхностей следует производить с помощью микроскопа; можно пользоваться лупой с пятикратным и большим увеличением.

Количественный метод оценки заключается в измерении микронеровностей поверхности с помощью приборов: профилографа К. М. Аммона, профилографа Б. М. Левина (модели ИЗП-17 и ИЗП-5), двойного микроскопа и микроинтерферометра В. П. Лннника, профилометра В. М. Киселева и др.

Схема профилографа Б-M. Левина (модель ИЗП-17) приведена на рисунке 3.

Луч света от лампы 1 падает на зеркало 8 и 7, проходя через линзу 2, щель 3 и оптическую систему 5.

Зеркало 8 связано с ощупывающей иглой. Луч света, отраженный от зеркала 7 и затем

от зеркала 8, проходит оптическую систему 6, попадая на зеркало 4 и далее на цилиндрическую линзу 14, проектирует изображение щели 3 на светочувтвительную пленку 13, расположенную на барабане 12. Изображение щели проектируется в виде световой точки.

Деталь 10, поверхность которой подвергается измерению, располагается на верхнем диске стола 11, которому придается поступательное движение относительно иглы 9 с одновременным вращением барабана 12.

Скорость снятия профилограммы может меняться изменением скорости вращения барабана. Скорость перемещения стола 11 не зависит от скорости вращения барабана 12, что обеспечивает получение трех горизонтальных масштабов с увеличением 25 и 50.

Размеров вертикального увеличения в пределах 250 — 5000 достигают сменой объектива 6 и установкой иглы 9 в различные отверстия рычага.

От вертикального увеличения зависит максимальная высота микронеровностей, записываемая на барабане 12; от горизонтального увеличения зависит длина профилируемого участка (1,75 — 7 мм) исследуемой поверхности.

Для измерения микронеровностей в пределах от 4-го до14-го классов чистоты поверхности применяют профилометр конструкции В. М. Киселева, принцип действия которого заключается в возбуждении электродвижущей силы в результате колебательных движений ощупывающей иглы.

На рисунке 4 приведена схема этого профилометра (модель КВ-7). Игла 1 с алмазным наконечником, радиус закругления которого 12 мкм, подвешена на пружинах 2. Нижний конец ее ощупывает неровности поверхности детали, а верхний связан с индукционной катушкой 3, которая перемещается в магнитном поле полюсов 4 и 6 магнита 5. Возбуждаемые этим перемещением малые токи усиливаются и отмечаются гальванометром.

Датчик перемещается по проверяемой поверхности со скоростью 10—20 мм/сек. Давление иглы на поверхность проверяемой детали в пределах 0,5—2,5 гс/мм2.

При подключении к профилометру осциллографа можно получить профилограмму исследуемой поверхности.

Для измерения шероховатости поверхности от 3-го до 9-го классов чистоты применяют двойной микроскоп В. П. Линника (рисунок 5).

Прибор состоит из двух частей: микроскопа А для освещения исследуемой поверхности, микроскопа Б для наблюдения и измерения профиля поверхности Оси обеих частей микроскопа наклонены под углом 45° к исследуемой поверхности с совпадением точек пересечения осей с предметными точками объективов.

В плоскости изображения объектива 3 микроскопа А расположена перпендикулярно плоскости оси микроскопа щель 2 с освещением от источника света 1. Объектив 3, уменьшая, дает изображение а1 щели 2 на проверяемой плоскости Р в виде узкой светящейся линии. При отсутствии на участке поверхности Р микронеровностей объектив 4 микроскопа Б в плоскости сетки окуляра 5 даст изображение а2 той же узкой светящейся линии, а также изображение близлежащего участка исследуемой поверхности.

При том же расположении микроскопов А и Б при наличии микронеровностей h часть пучка света, отраженная от участка поверхности Р1, при наблюдении будет казаться выходящей из точки а1 или из точки а’1 поверхности Р’1, расположенной на расстоянии 2h ниже поверхности Р. Тогда изображение точки а’2 на сетке окуляра 5 будет на расстоянии h’ от оси микроскопа Б, равном

h’=2*x*h*sm45°, (5)

где х — увеличение объектива 4.

Для измерений высоты неровностей в микроскопе Б установлен окулярный микрометр.

Двойной микроскоп В. П. Линника позволяет также фотографировать исследуемую поверхность с высоты неровностей от 0,9 до 60 мкм.

Для измерения микронеровностей от 0,1 до 6 мкм с увеличением от 400 до 500 применяют микроинтерферометры В. П. Линника с интерференционными полосами, соответствующими профилю исследуемой поверхности в данном сечении (рис. 6). С помощью окуляра производят отсчеты величины а, выражающей величину высоты микронеровностей, и отсчет величины b, соответствующей расстоянию между двумя соседними интерференционными полосами, тогда высота микронеровности

h=0.25*(a/b),мкм. (6)

Для определения шероховатости поверхности в труднодоступных местах применяют метод снятия с исследуемой поверхности слепков, шероховатость поверхности которых служит в дальнейшем критерием оценки с помощью указанных выше приборов. Искажение профиля исследуемой поверхности при снятии слепка практически не превышает 2 — 3%.

В качестве материалов для слепков обычно применяют целлулоид, растворяемый в ацетоне. Для получения слепка целлулоид опускают на непродолжительное время (2 — 3 мин} в ацетон, затем прикладывают к исследуемой поверхности и сушат в течение 10 — 50 мин (в зависимости от шероховатости обработанной поверхности).

При технологической целесообразности для оценки микрогеометрии поверхности применяют также метод среза.

Исследуемую поверхность покрывают слоем хрома толщиной 5—10 мкм, а затем производят срез под углом 1 — 2°; срезанную плоскость травят, после чего фотографируют.

Фотоснимок представляет собой профилограмму, у которой горизонтальным увеличением является увеличение, полученное при фотографировании, а вертикальным является горизонтальное увеличение, умноженное на увеличение, полученное от косого среза.

Увеличение от косого среза при угле среза 1° составляет 60, а при угле среза 2° — 30 раз. С помощью косого среза можно получить профилограмму с вертикальным увеличением до 8000.

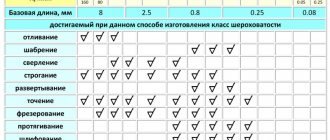

6 Зависимость шероховатости поверхностей и

точности от видов

обработки

Практикой и исследованиями определены взаимосвязи между видами обработки и шероховатостью (классами чистоты) поверхности. Так, например, установлено, что средняя высота неровностей не должна превышать 10 — 25% от допуска на обработку. Это позволило установить достижимую чистоту поверхности для различных видов обработки, а с учетом затрат, необходимых для достижения заданной чистоты, не превышающих затрат при любом другом способе обработки, и экономически достижимую чистоту поверхности.

7 Список использованной литературы.

1. Основы технологии машиностроения: Учебник для вузов /В.М. Кован,

В.С. Корсаков и др.; Под ред. Корсакова. -изд. 3-е, доп. И перераб. -М.:

«Машиностроение», 1977; 336 с.с ил.

2. Технология машиностроения: В 2 т. Т. 1. Основы технологии

машиностроения: Учебник для вузов /В.М. Бурцев, А.С. Васильев,

А.М. Дальский и др.; Под редакцией А.М. Дальского. — 2-е изд., стереотип.

-М.:Изд-во МГТУ им. Н.Э. Баумана, 2001; 564 с., ил.

Параметры оценки и измерение шероховатости поверхности

Информация о работе «Качество обработанной поверхности»

Раздел: Технология Количество знаков с пробелами: 17469 Количество таблиц: 0 Количество изображений: 0

Похожие работы

Шероховатость поверхности и её изображение на чертежах

31391

10

12

… шероховатости поверхностей, установленные ГОСТ 2789-73. Обозначение шероховатости поверхностей и правила их нанесения на чертеже установлены ГОСТ 2309-73. Структура обозначения шероховатости приведена на Рис.6 Рис.6 Структура знака для изображения шероховатости поверхности При установлении требований шероховатости поверхности рекомендуется применять параметры Ra, Rz, Rmax, tp. …

Шероховатость поверхности

21636

2

3

… поверхности цилиндров двигателей и др.). Надлежащее качество поверхности играет немаловажную роль и в сопряжениях, отвечающих условиям плотности, герметичности, теплопроводности. С понижением шероховатости поверхностей улучшайся их способность к отражению электромагнитных, ультразвуковых и световых волн; уменьшаются потери электромагнитной энергии в волноводных трактах, резонирующих системах, …

Методы и значение неразрушающего контроля качества продукции

45603

0

1

… , внедрение прогрессивного оборудования, повышение эффективности методов контроля качества металла, активное внедрение комплексной системы управления качеством продукции, постоянное повышение трудовой, производственной и исполнительской дисциплины. Неразрушающий контроль качества методами дефектоскопии Дефектоскопия–комплекс методов и средств неразрушающего контроля материалов и изделий с …

Повышение надежности и долговечности работы манжетных уплотнений валов автомобилей ВАЗ

106261

13

35

индентору) придают колебательные движения в направлении подачи. Испытания, выполненные на машине СМЦ-2, подтвердили повышение надежности работы манжетных уплотнений, работающих в паре с шейками валов, обработанных данным способом (результаты исследований приведены в следующей главе). Для увеличения эффективности возникающего при работе гидродинамического эффекта было разработано новое устройство …

Какие виды поверхностей существуют

Для обеспечения взаимозаменяемости и унификации производства, параметры шероховатости объединяют в классы. Всего существует 14 их разновидностей. Каждому классу присвоено определенное значение Ra и Rz. Самый точный класс – четырнадцатый, самый грубый – первый. По этой причине поверхности также подверглись классификации. В производстве встречаются следующие их виды:

- Установочные поверхности, неподвижные относительно друг друга, к которым не предъявляются требования по герметичности. Для них значение Ra составляет 2,5-20 мкм.

- Рабочие поверхности, которые перемещаются друг относительно друга. Сюда входят соединения типа поршень-цилиндр, которые часто можно встретить в устройствах разнообразных двигателей и насосов. Ra для них равняется 0,16-2,5 мкм.

- Ограничительные и соединительные поверхности. Под этим подразумеваются элементы, необходимые для крепления и сборки. Это всевозможные корпуса, фиксаторы и прочие механизмы. Ra для них колеблется в пределах 2,5-20 мкм.

- Специальные поверхности. Здесь, главным образом, имеются ввиду органы управления. Обработка таких поверхностей крайне высока с их значением Ra 0,63-0,08 мкм.

Какие бывают профилометры

Чистота обработки изделий имеет важнейшее значение в производстве. От нее зависит, например, как скоро вращающиеся детали машин износятся до нерабочего состояния. Зная степень шероховатости детали, можно отправить ее на доработку (шлифовку) и тем самым увеличить ее рабочий ресурс.

Определив степень неровности покрытия корпуса своего автомобиля перед покраской, можно принять решение, стоит ли продолжать зачищать его или можно смело наносить покрытие, которое надежно защитит ваше авто от ржавчины и не «облезет» через неделю.

Линзы оптических систем и фотоаппаратов не позволили бы наслаждаться отменным качеством снимков природы и портретов, если бы их не подвергали контролю с помощью специальных средств измерений, способных определить степень шероховатости образца и даже показать результат в 2D или 3D формате на мониторе ПК.

На заметку! Устройства, предназначенные для определения степени шероховатости различных поверхностей называют профилометрами.

Познакомимся с этими полезными устройствами поближе.

Контактные профилометры

Средства измерения данного типа определяют уровень чистоты обработки детали, вступая с ней в плотный контакт. Устройство состоит из твердосплавного или алмазного щупа, с приводом, связанным с генератором сигналов и усилителем. Для визуализации результатов изделие оборудуется дисплеем, иногда сенсорным, и панелью управления с кнопками включения и курсора.

Установив аппарат на исследуемой плоскости и включив его, мы заставляем щуп двигаться перпендикулярно исследуемому образцу. Щуп, наезжая на каждую неровность, совершает колебательные движения, т.е. подает первичный сигнал. Попадая на преобразователь, индуктивный, емкостный или пьезоэлектрический, этот механический сигнал становится электрическим (токовым).

Преображенный сигнал поступает на усилитель и далее визуализируется. В результате цепи преобразований мы получаем картинку на дисплее или график на перфоленте (если используем профилограф). Пики и впадины на графике показывают уровень шероховатости образца.

Различия приборов по длине трассы интегрирования

Это характеристика контактных приборов постоянно сравнивается с трассой ощупывания. Чтобы было понятно: длина трассы интегрирования — это путь, который проделывает щуп по всем пикам и впадинам исследуемого образца, а трасса ощупывания — это длина пути щупа без учета неровностей (по прямой).

Траса интегрирования у некоторых моделей может быть равной трассе ощупывания. В этом случае конечную картинку можно будет увидеть только после окончания движения щупа. Такие аппараты называют профилометрами с постоянной трассой интегрирования

В отличие от них, устройства со скользящей трассой интегрирования, которая в данном случае значительно короче трассы ощупывания, выдают результаты одновременно с движением иглы.

Погрешность измерений прибора

Один из важнейших критериев выбора – погрешность измерений. От нее зависит класс точности изделия. Принято считать, что чем меньше класс точности, тем точнее прибор. Самые точные имеют класс точности, равный единице.

На заметку! Самыми точными являются так называемые образцовые измерительные приборы. По ним проверяют точность показаний рабочих устройств.

Рабочие измерители имеют т.н. допустимую погрешность, выраженную в процентах. Для контактных приборов эта величина колеблется в пределах от ±10 до ± 25%. Определяя, какой аппарат лучше купить, лучше остановить выбор на том изделии, у которого меньше допустимая погрешность.

Профилограф

Тот же профилометр, только результаты его исследования не выводятся на дисплей, а рисуются на специальной бумажной ленте. Аппараты этого типа были в ходу, когда еще не было компьютеров с возможностью визуализации процессов в виде графиков и сохранения их в памяти ПК или на съемных носителях: дисках, дискетах и флэш картах.

Сегодня они смотрятся несколько архаично, но где-то еще сохранилась необходимость подобного документирования результатов сканирования образцов. Следовательно, профилографы имеют право на существование, их продолжают выпускать, и они находят своего покупателя. К тому же они достаточно просто устроены и обходятся дешевле более современных моделей.

Оптические профилографы

Современные бесконтактные средства определения степени шероховатости деталей. Отличаются уникальной точностью результатов, быстротой выполнения операций и огромной производительностью, по сравнению с контактными устройствами.

Общий принцип действия

В подобных устройствах используются волновые свойства света. В составе оборудования присутствует делительная призма, разделяющая свет на лучи. Один из них падает на исследуемую поверхность, другой отправляется на элемент, именуемый опорным зеркалом. Важно понимать, что источник света у нас один, хоть и разделен призмой на два луча. Поэтому длина волны у обоих пучков одинаковая.

Расстояние между первым лучом и исследуемым образцом называется ходом и его можно обозначить L1. Расстояние между вторым лучом и опорным зеркалом обозначим соответственно L2. Сравнивая эти две величины получим некоторую третью величину ΔL, которая называется оптической разностью хода.

Если разность хода равна нулю или четному числу длин волн, они находятся в фазе (они софазны), т.е. пик одной волны совпадает с пиком другой, а впадины совпадают с впадинами. В этом случае волны усиливают друг друга, т.е. пики суммируются и становятся больше, впадины в сумме становятся меньше.

Важно! Это явление и называется интерференцией света. На этом явлении строится принцип работы оптических профилометров.

Так мы получим интерференционную картину – чередование светлых полос и темных промежутков между ними. По интенсивности свечения светлых участков интерференционной картины можно определить длину пути, пройденную лучом от делительной призмы до неровности исследуемого образца. Таким образом выполняется вычисление неровностей на поверхности исследуемого образца.

Конфокальные профилометры

Эти устройства как раз и предназначены для определения шероховатости деталей. Уровень разрешения здесь самый высокий. Диапазон измерения рельефа располагается между десятыми долями нанометра и десятками миллиметров. Для исследования образцов с уклоном плоскости в пределах 70°, аппараты оборудуются специальными объективами с большой кратностью увеличения. Для современного конфокального микроскопа характерно объединение его собственных возможностей с преимуществами интерферометрии и определения фокусных расстояний.

Интерферометры

Возможности фазосдвигающих интерферометров (PSI) используются при исследовании шероховатости достаточно гладких образцов, без значительных перепадов по высоте, с разрешением в пределах одного нанометра. В аппаратах используется свет от монохроматического источника.

Важно! Белый свет состоит из набора цветов: красного, оранжевого, желтого, зеленого, голубого, синего и фиолетового. Монохроматическим называется источник, испускающих излучение одного из перечисленных цветов, т.е. луч света с определенной длиной волны.

Интерферометры белого света

Второе название – VCI интерферометры. Отличаются более низкими показателями разрешения и погрешности измерения. В данной методике исследуемый образец перемещается вертикально, интерференционные картины фиксируются в белом свете.

С появлением оптических профилометров стали возможным получение изображений рельефа исследуемых образцов в 3D формате, перенос данных на ПК, с сохранением на различных носителях, передачей по сети и т.д. Кроме того, оптические приборы отличаются весьма высокой скоростью сканирования и значительным снижением стоимости исследований.

Механизм возникновения шероховатости

Все причины возникновения шероховатости можно разбить на 3 группы:

- Расположение режущих кромок инструмента, относительно обрабатываемой поверхности;

- Упругая и пластическая деформация обрабатываемого металла;

- Вибрации в технологической станочной системе.

Образование неровностей на обработанной поверхности можно представить как след от движения режущих кромок инструмента. Назовём такой профиль регулярным.

На образование регулярного профиля влияет геометрия резца, в частности – углы в плане, а так же величина подачи S. Их влияние описывается формулой

В реальном процессе резания впереди резца и под обработанной поверхностью образуется зона пластической деформации, которая вносит некоторую погрешность в регулярный профиль. Пластически деформированный металл в отдельных местах как бы наволакивается на микронеровности, а в где-то вырываются отдельные куски металла. Потому реальное значение Rz может быть записано как:

где — приращение высоты микронеровностей, вызванное пластической деформацией металла. Следовательно, чем меньше пластическая деформация, тем меньше высота микронеровностей. Величина пластической деформации зависит, в большей степени, от твёрдости обрабатываемого материала и, в меньшей — от глубины резания — t.

Принципы выбора типоразмера техники для измерения шероховатости

Для более точной оценки, причём отдельно по показателям Rz и Ra, используются стационарные устройства контактного способа действия. Шероховатость поверхности из твёрдых материалов (например, из высокоуглеродистых сталей) целесообразно определить профилометрами, оснащёнными алмазным щупом. Результаты удобно фиксировать либо программным способом на компьютере, либо распечаткой на бумажный носитель. По анализу результатов измерений можно вносить необходимые коррективы в технологический процесс изготовления деталей.

Для оперативной оценки качества обработки непосредственно на месте (для крупных деталей) полезнее переносные профилометры. Полученные ими данные являются основой для внесений изменений в настройку станков и систем их ЧПУ.

Следует отметить, что профилометры всех типов периодически должны подвергаться поверке, содержание и периодичность которой устанавливается МИ 1850-88.

Шероховатость поверхности и ее влияние на работу деталей машин

В процессе формообразования деталей на их поверхности появляется шероховатость — ряд чередующихся выступов и впадин сравнительно малых размеров.

Шероховатость может быть следом от резца или другого режущего инструмента, копией неровностей форм или штампов, может появляться вследствие вибраций, возникающих при резании, а также в результате действия других факторов.

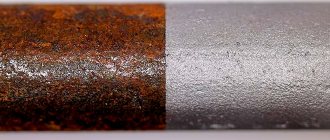

Влияние шероховатости на работу деталей машин многообразно:

- шероховатость поверхности может нарушать характер сопряжения деталей за счет смятия или интенсивного износа выступов профиля;

- в стыковых соединениях из-за значительной шероховатости снижается жесткость стыков;

- шероховатость поверхности валов разрушает контактирующие с ними различного рода уплотнения;

- неровности, являясь концентраторами напряжений, снижают усталостную прочность деталей;

- шероховатость влияет на герметичность соединений, на качество гальванических и лакокрасочных покрытий;

- шероховатость влияет на точность измерения деталей;

- коррозия металла возникает и распространяется быстрее на грубо обработанных поверхностях и т. п.

Лучшие производители

Filmetrics Inc.

Американская компания. Год основания 1995. Основная задача — разработка аппаратов, способных максимально упростить, и ускорить процесс определения толщины покрытий и тонких пленок, а также максимально снизить стоимость оборудования.

На заметку! В 1995 году стоимость подобных устройств доходила до 50000 $. Один сеанс длился целый час и требовал от оператора весьма высокой квалификации.

В результате разработки поистине революционных методов решения задач, сегодня оборудование компании Filmetrics выполняет работу в течение нескольких секунд. Обучение оператора занимает несколько минут.

Elcometer

Британская компания. На рынке с 1947 года. Основное направление деятельности — разработка и производство устройств для исследования качества покрытий из различных материалов без их повреждения. Сегодня компания занимает лидирующие позиции в производстве современного оборудования для оценки чистоты обработки изделий. Многие образцы бренда позиционируются специалистами как эталон качества.

Time Group Inc.

Китайский производитель контрольно-измерительных приборов и оборудования для сварки металлов. Его средства контроля шероховатости поверхностей пользуются на мировом рынке повышенным спросом специалистов. Качество продукции контролируется в соответствии с международным стандартом ISO 9001. Сегодня компания имеет более двадцати филиалов в Китае и около 70 дистрибьюторов в Америке и странах Европы.

Mitutoyo

Японский бренд. Год основания 1934. С тех пор и до настоящего времени производит бюджетные и простые в употреблении измерительные приборы. Все началось с производства микрометров. Сегодня Mitutoyo производит широкий ассортимент мерительного инструмента, от рулеток и штангенциркулей, до современных профилометров, стереомикроскопов и т.п. Популярные модели бренда пользуются повышенным спросом покупателей.

PCE Group Co KG

Германская компания — производитель промышленных измерительных приборов и оборудования, которое признается совершенным во всех странах мира. Популярность моделей объясняется жесточайшим контролем качества на всех этапах производства. Фирма располагает производственными мощностями в Германии, Польше и Нидерландах.

Taylor Hobson

Старейшая британская компания, образованная в 1886 году в городке Лестер, графство Лестершир. Занималась производством фотокамер и линз. В настоящее время производит метрологические устройства. Модели Taylor Hobson с высокой тонкостью определяют уровень шероховатости изделий, фиксируют отклонения малейшие отклонения, в том числе и на сверхгладких элементах.

Список производителей можно продолжать еще долго. Какой фирмы лучше купить профилометр, решать покупателю. Неискушенному покупателю желательно выслушать советы и рекомендации опытных операторов, изучить описание и характеристики аппаратов. Это поможет сделать правильный выбор.

Влияние шероховатости на работу деталей

Как упоминалось ранее, в процессе придания металлическому листу нужной конфигурации на местах воздействия остаются шероховатости – небольшие впадины и гребешки, влияющие на определение класса обработки металла. Они могут возникнуть вследствие неровности режущего инструмента или вибраций, возникающих в ходе работы, остаться как отпечаток неровности на самом штампе или форме и т. д.

Наличие шероховатости детали, установленной в машину или другой агрегат, может привести к:

- некорректному сопряжению элементов за счет смятия материала или ускоренному износу выступов детали;

- падению прочности соединения, дефектам при наложении лакокрасочных и гальванических покрытий;

- некорректным результатам геометрических измерений элемента;

- снижению жесткости стыковых соединений;

- разрушению уплотнений, сопряженных с поверхностями валов;

- снижению усталой прочности элемента за счет концентрации напряжения в шероховатостях;

- ускоренному окислению и порче металла и др.

Основные обозначения

Шероховатость исследуемой поверхности измеряются на допустимо небольших площадях, в связи с чем базовые линии выбирают, учитывая параметр снижения влияния волнообразного состояния поверхности на изменение высотных параметров.

Неровности на большинстве поверхностей возникают по причине образующихся деформаций верхнего слоя материала при осуществляемой обработке с использованием различных технологий. Очертания профиля получают при проведении обследования с помощью алмазной иглы, а отпечаток фиксируется на профилограмме. Основные параметры, характеризующие шероховатость поверхности имеют определенное буквенное обозначение, используемое в документации, чертежах и получаемые при проведении измерений деталей(Rz, Ra, Rmax, Sm, Si, Tp).

Для измерения неровности поверхности используют несколько определяющих параметров:

- Ra- обозначает значение исследуемого профиля с возможным отклонением (среднеарифметическим) и измеряется в мкм;

- Rz – обозначает высоту измеряемых неровностей определяемую по 10 основным точкам в мкм;

- Rmax –максимальное допустимое значение параметра по высоте.

Обозначение шероховатости поверхности

Также используются шаговые параметры Sm и Si и опорная длина исследуемого профиля tp. Данные параметры указываются при необходимости учитывать условия эксплуатации деталей. В большинстве случаев для измерений используется универсальный показатель Ra, который дает наиболее полную характеристику с учетом всех точек профиля. Значение средней высоты Rz применяется при возникновении затруднений связанных с определением Ra с использованием приборов. Подобные характеристики оказывают влияние на сопротивление и виброустойчивость, а также электропроводимость материалов.

Значения определений Ra и Rz указаны в специальных таблицах и при необходимости могут использоваться при проведении необходимых расчетов. Обычно определитель Ra обозначается без числового символа, другие показатели имеют необходимый символ. Согласно действующим нормативным актам (ГОСТ) существует шкала, в которой даны значения шероховатостей поверхности различных деталей, имеющих подробную разбивку на 14 специальных классов.

Существует прямая зависимость, определяющая характеристики обрабатываемой поверхности, чем выше показатель класса, тем меньшее значение имеет высота измеряемой поверхности и лучше качество обработки.

Принцип действия профилометров

Рассматриваемые приборы могут замерить показатели шероховатости контактным и бесконтактным способом. В первом случае по измеряемой поверхности перемещается измерительный щуп, который заканчивается твёрдым наконечником. Амплитуда вибраций щупа усиливается, и, преобразуясь в электрический сигнал, замеряет показатель шероховатости. К этому варианту может относиться технология оптического или лазерного сканирования поверхности.

Профилометр ПМ-80 МИКРОТЕХ.

Большинство методов исследований ориентируется именно на контактные профилометры. Это объясняется высокой точностью результата, который можно получить уменьшением контактной площади алмазной иглы (иногда применяют и иглы из твёрдого сплава). В то же время, при использовании оптических профилометров бесконтактного типа требуется работать только с образцами, поверхность которых очищена от всех поверхностных загрязнений, искажающих результат замеров.

В зависимости от поставленных контактные профилометры могут замерять трассу с постоянной или переменной длиной. Способ преобразования сигнала — пьезоэлектрический, индуктивный или механотронный.

Последовательность измерений шероховатости определяют ГОСТ 2789 и ГОСТ 19300. Точность действия профилометров находится в диапазоне ±10…±20 %.

Какие параметры шероховатости существуют

Существует свыше 8 параметров, которые характеризуют значение высоты неровностей поверхности. В статье мы разберем лишь самые востребованные, незнание которых будет значительным пробелом для любого технического специалиста. Это Ra и Rz.Значение Rz показывает среднеарифметическое значение высоты, взятое по 10 точкам поверхности. Это означает, что в измерении участвовали только 5 подъемов и 5 впадин. Весь остальной «горный массив» в расчет не принимался. В системе СИ Rz измеряется в микрометрах.

Ra является также среднеарифметическим показателем высоты шероховатости. От Rz его отличает то, что в расчет берется не 10 точек, а все. По этой причине параметр Ra более точно отображает неровность поверхностей и считается более предпочтительным.

Помимо Ra и Rz стоит упомянуть о еще одном параметре, близкий по смыслу вышеупомянутым. Это Rmax. Он отображает высоту неровностей поверхности только по ее максимальным точкам. По наибольшей высоте и наименьшей впадине. В нынешнее время Rmax не используется в силу своей грубой точности.

Измерение

Шероховатость меряют двумя способами: качественным и количественным. Качественный метод оценки неровностей поверхности больше подходит непосредственно для производственников. В тех ситуациях, когда глубокий анализ не целесообразен или на него нет банально времени. Данный способ носит более грубый характер и заключается в сравнении гладкости исследуемой поверхности с неким эталоном на ощупь.

Эталон представляет собой небольшую металлическую плитку с габаритными размерами 30х30 мм и толщиной 5 мм. Он имеет определенное значение Ra и Rz, является образцом по которому сравнивают качество поверхности. Такие плиты собирают в наборы с указанием напротив каждой позиции значение шероховатости.

Количественный метод более точен и требует для своего осуществления специального оборудования. Это могут быть профилометры, профилографы и двойные микроскопы. По исследуемой поверхности проводят подключенным к приборам стержень с алмазным наконечником, высокочувствительным к перемещениям. Этот стержень полностью повторяет форму поверхностей и передает ее размеры на экран или ленту профилограммы. Дальше, по полученным данным лаборант делает точное заключение о значение шероховатости и передает ее службе качества.

Что такое базовая длина и для чего она используется?

Базовая длина l –длина базовой линии, используемая для выделения неровностей, характеризующая шероховатость поверхности. Базовая линия проводится относительно профиля неровностей определённым образом и имеет заданную геометрическую форму.

Что значит Ra?

Ra — символ химического элемента радия. Ra — обозначение шероховатости поверхности (среднее арифметическое отклонение профиля в мкм)

Что такое RZ на чертеже?

Rz – высота неровностей профиля по десяти точкам. Шероховатость поверхностей обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

Что такое RZ 20?

Сумма средних арифметических абсолютных отклонений точек пяти наибольших минимумов и пяти наибольших максимумов профиля в пределах базовой длины. Расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины.

9. КОНТРОЛЬ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ

Шероховатость обработанной поверхности контролируют путем сравнения со стандартными образцами шероховатости, с аттестованной деталью или с помощью микроскопов сравнения, а также контактным и бесконтактным методами. Методы сравнения широко используют в производственных условиях, а контроль шероховатости сравнением со стандартными образцами или с аттестованной деталью — в цеховых условиях, на рабочем месте.

Образцы шероховатости поверхности (рис. 71) представляют собой наборы металлических брусков 2 размером 30X20 мм, закрепленных в оправах 1 винтами 3. Контроль шероховатости обработанной поверхности производят визуально, на глаз, или осязанием, проводя ногтем поперек следов обработки детали и сравнивая результаты с результатами, полученными аналогично при исследовании стандартных образцов. Материал стандартного образца, форма его поверхности и метод обработки имеют большое значение для большей достоверности контроля, поэтому образцы изготовляют из разных материалов (сталь, чугун) с разной формой поверхностей (плоская, цилиндрическая), обработанных различными способами при определенных режимах (точение, фрезерование, шлифование, строгание и др.). Образцы, обработанные точением, фрезерованием, строганием, развертыванием, изготовляют незакаленными, а шлифованием, полированием, — закаленными.

Рис. 71. Образцы шероховатости поверхности

Контроль визуальным методом или осязанием обеспечивает правильные результаты для поверхностей с высотой неровностей Rz= 10-16 мкм (6—8-й классы шероховатости). Параметры шероховагости клеймят на образце (зона 4). Образцы шероховатости изготовляют для следующих видов обработки: наружное точение, внутреннее растачивание, развертывание, торцовое фрезерование, цилиндрическое фрезерование, строгание, круглое шлифование, плоское шлифование, торцовое шлифование, внутреннее шлифование, полирование, доводка. Правильность контроля в значительной степени зависит от опыта и квалификации контролера, а также от вида и интенсивности освещения.

Повышение точности сравнения достигают применением лупы, что позволяет получить достоверные результаты до Rz= = 0,8 мкм (9-й класс шероховатости) или контролем на микроскопах сравнения. Микроскоп позволяет одновременно рассматривать контролируемую и образцовую поверхности, находящиеся в поле зрения микроскопа, при одинаковом увеличении и одинаковых условиях освещения. Микроскоп сравнения позволяет получить надежные результаты до Rz=0,l мкм (12-й класс шероховатости).

Оценка шероховатости методом сравнения является субъективной. При его использовании могут возникнуть разногласия в оценке, для разрешения которых следует объективно измерить шероховатость поверхности на приборах. Измерение параметров шероховатости на приборах, как правило, выполняют в лабораторных условиях для получения действительных значений одного или нескольких параметров шероховатости, которые заданы в чертеже детали.

Измерение шероховатости поверхности контактным методом производят с помощью профилометров и профилографов. Принцип работы приборов этого типа основан на ощупывании контролируемой поверхности алмазной иглой с радиусом кривизны 10 мкм. Профилометры непосредственно показывают среднее арифметическое отклонение профиля Ra, а профилографы записывают профиль поверхности на диаграмме.

Рис. 72. Схема профилометра для контроля шероховатости поверхности\

Профилометр мод. 240 (рис. 72) [3] устроен следующим образом. По стойке 15 прибора в вертикальной плоскости перемещается датчик 14 с измерительной головкой 13. Датчик может поворачиваться относительно горизонтальной оси для установки его параллельно плоскости проверяемой детали. В измерительной головке укреплена алмазная игла 1, закрепленная на коромысле 20 якоря, установленном на опоре 21. Измерительная головка продольно перемещается с постоянной скоростью е помощью привода, состоящего из электродвигателя, редуктора, ходового винта и ползуна, смонтированных в датчике. При перемещении алмазной иглы по контролируемой поверхности 22 коромысло 20 вместе с якорем совершает колебательные движения, в связи с чем изменяются воздушные зазоры между якорем и сердечником 3 с двумя катушками 2 и 19 индуктивного устройства прибора. В результате этого изменяется напряжение на выходе дифференциального трансформатора 17, которое через систему усилителей, фильтров и магнитоэлектрический контрольный прибор 18, передается на прибор 8. Напряжение на приборе 18 пропорционально высоте микронеровностей контролируемой поверхности. Прибор 18 показывает значение среднего арифметического отклонения профиля Ra.

На передней панели электронного блока 9 кроме прибора 8 расположены контрольный прибор 6, тумблер включения сети 11, сигнальная лампа включения сети 10, переключатель пределов измерения 5, ручки потенциометров. Настройка 7 и кнопка 12 включения привода датчика. Питание прибора осуществляется от стабилизированного блока питания 16 через генератор 4. После того как стрелка прибора 8 отклонится на некоторый угол, она останавливается и будет находиться в этом положении до следующей настройки профилометра на нуль.

Профилометры (мод. 240, 253) позволяют производить измерение шероховатости поверхности по параметру Ra=2,5-s—j-0,04 мкм (6—12-й классы шероховатости). Профилометр мод. 240 используют для измерения шероховатости в цеховых условиях. Профилометр-профилограф (мод. 201) имеет кроме показывающего также и записывающее устройство, позволяющее вычертить действительный профиль шероховатости поверхности с увеличением по вертикали 1000—200 000 и по горизонтали 2—4000. Прибор предназначен для лабораторных измерений шероховатости и позволяет измерить параметр Ra=5-0,04 мкм (5—12-й классы шероховатости) с фиксацией по показывающему устройству, а по записанной профилограмме Ra=5 — 0,01 мкм (5—14-й классы шероховатости). Профилометр-профилограф позволяет также измерить и все остальные параметры шероховатости поверхности.

Датчик профилометра-профилографа укомплектован рядом сменных опор, позволяющих измерять шероховатость плоских наружных и внутренних цилиндрических поверхностей. Прибор предназначен для измерения шероховатости поверхности отверстий диаметром более 8 мм. Более совершенным является про-филометр-профилограф мод. 202, имеющий расширенный диапазон вертикальных перемещений и предназначенный для измерения шероховатости криволинейных поверхностей, в том числе профиля зубьев зубчатых колес, а также шероховатости поверхности малых отверстий диаметром более 3 мм на глубину 5 мм.

В некоторых случаях невозможно проконтролировать шероховатость труднодоступной поверхности детали с помощью обычных измерительных средств. В подобных случаях используют метод слепков. К обработанной поверхности прикладывают и плотно прижимают изготовленную по специальному рецепту массу. После застывания масса легко отделяется, и на ней повторяются в виде отпечатка неровности контролируемой поверхности. Измерив шероховатость поверхности слепка, определяют параметры шероховатости проверяемой поверхности.

Методы осуществления контроля

Для осуществления контроля шероховатости поверхности используются два метода:

- качественный;

- количественный.

При проведении качественного контроля проводится сравнительный анализ поверхности рабочего исследуемого и стандартного образцов путем визуального осмотра и на ощупь. Для проведения исследования выпускаются специальные наборы образцов поверхностей имеющих регламентную обработку согласно ГОСТ 9378-75. Каждый образец имеет маркировку с указанием показателя Ra и метода воздействия на поверхностный слой материала (шлифовка, точение, фрезерование т.д.). Используя визуальный осмотр можно достаточно точно дать характеристику поверхностного слоя при характеристиках Ra=0.6-0.8 мкм и выше.

Образцы шероховатости поверхности

Количественный контроль поверхности проводится с использованием приборов работающих с применением разных технологий:

- профилометра;

- профилографа;

- двойного микроскопа.

Рейтинг качественных профилометров

Оптические 3D профилометры

Profilm 3D

Модель производства американской компании Filmerics. Недорогое изделие для построения трехмерного изображения шероховатости, использующее два метода оптической интерференции: интерферометрию белого цвета (WLI) и интерферометрию фазового сдвига (PSI), для определения степени неровности поверхности. Применяется в машиностроении, материаловедении, энергетике, криминалистике, микроэлектронике, оптике и т.д.

Исследования выполняются в диапазоне от субнанометра до миллиметра при минимальных затратах и стоимости работ.

Прибор оборудуется предметным столиком с приводами для перемещения в осях X и Y, широкоугольным объективом с 10 кратным увеличением, камерой в 5 мегапикселей. Способен выдавать точные результаты сканирования при толщине деталей от 50нм до 10мм (WLI) и от 0 до 3 μм (PSI).

На заметку! В международной системе единиц измерения μм обозначает микрометр.

Погрешность не превышает 0,7%. Вертикальное сканирование выполняется со скоростью 12 μм/сек. Цена уточняется у продавца.

профилометр Profilm 3D

Достоинства:

- простой;

- надежный;

- точный;

- недорогой.

Недостатки:

- результаты не передаются на ПК.

4.Оптические профилометры серии Surfiew Academy

Компания GL-tech из Южной Кореи занимаются разработкой и производством сканирующих интерферометров белого цвета. В обзоре представлена модель Surfiew Academy, способная мгновенно и с высокой точностью определять параметры шероховатости поверхностей в диапазоне от 1 нанометра до 10 мм.

На заметку! В международной системе единиц, бесконечно малые длины, в т.ч. длина волн видимого света, измеряются в миллионных долях метра или нанометрах (нм).

Процесс выполняется значительно быстрее, чем при использовании конфокального метода и протекает без повреждения исследуемых образцов. Программное обеспечение позволяет преобразовывать 3D изображение в 2D формат (3D рендеринг), выполнять математический анализ характера неровностей: скол, трещина и т.п. Доступно линейное и площадное сканирование. Визуализация процесса выводится на экран дисплея.

Средства измерения подобного типа применяются при оценке шероховатости деталей после особо точной обработки. Прибор оборудован одноцветной камерой 0,5 дюйма, белой LED подсветкой. Предметный столик размерами 12х12 см перемещается вручную. Цена уточняется у продавца.

профилометр Оптические профилометры серии Surfiew Academy

Достоинства:

- быстрота выполнения операций;

- высокая точность результатов;

- трехмерная картинка.

Недостатки:

- солидные габариты и вес;

- требует высокой квалификации оператора.

3.Оптический профилометр Swift PRO Duo

Модель, производства британской компании Vision Engineering Ltd. Представляет собой мощную и простую систему анализа шероховатости различных поверхностей. Многоцелевое устройство использует современные способы оптического анализа и видеотехнологий, позволяющие с успехом эксплуатировать его на производственной площадке и в стенах лабораторий.

Внушительный функционал дает возможность применять прибор в электронике и автомобилестроении, производстве медтехники и аэрокосмической области.

Управление Swift PRO Duo отличается понятным интерфейсом, высокой точностью измерений в соответствии с международными стандартами, 100-кратным увеличением реального изображения, простотой настроек и использования. Стоимость уточняется у продавца.

профилометр Оптический профилометр Swift PRO Duo

Достоинства:

- легкость использования;

- большая точность измерений;

- наличие видеокамеры;

- многофункциональность.

Недостатки:

- не выявлены.

LEICA DCM8 SR

Самые хорошие отзывы получает конфокальный 3D профилометр от германского производителя Leica Microsystems. В приборе реализованы возможности конфокального микроскопа и интерферометра. В сочетании с дополнительными функциями, такая конструкция быстро и точно определяет, и воспроизводит на экране характеристики исследуемого образца. Результаты документируются с использованием системы регистрации изображений, на основе встроенной ПЗС-камеры и четырех светодиодов.

Конфокальные возможности аппарата способствуют быстрому и точному анализу профиля сложных поверхностей, если их наклон не превышает 70 °. Устройство оборудовано высокочувствительным детектором (разрешение 1,4 миллиона pixel), позволяющим рассматривать результаты исследования в конфокальном и светлопольном режимах с высокой степенью контрастности и фокуса.

Прибор имеет габариты (высота, ширина, длина) 573х390х569мм и вес 48 кг, эксплуатируется в диапазоне температур окружающей среды от +10 до +35°С и относительной влажности не более 80 %. Реализует целый ряд функций:

- получение 3D изображения рельефа;

- определение характеристик профиля с координатами, толщиной, шероховатостью;

- проведение спектрального анализа и колориметрии.

Стоимость устройства уточняется у продавца.

профилометр LEICA DCM8 SR

Достоинства:

- математический анализ изображения;

- интерферометрическое исследование с высокой четкостью;

- возможность получения цветных изображений результатов (RGB палитра) от четырех светодиодов;

- простое программное обеспечение.

Недостатки:

- высокая цена.

1.S neox — 3D оптический профилометр-конфокальный микроскоп

Новинка в линейке приборов испанской компании Sensofar – объединяет в себе возможности трехмерного оптического профилометра и конфокального микроскопа. Изделие находит применение в различных областях:

- в машиностроении и аэрокосмической отрасли;

- материаловедении и энергетике;

- криминалистике;

- микроэлектронике и микромеханике;

- оптике и полупроводниках;

- потребительской электронике;

- производстве дисплеев и часовой промышленности.

В модели реализованы технологии конфокальной микроскопии, интерферометрии, измерении фокуса. В качестве основного рабочего органа использован револьверный механизм с шестью объективами. Помимо него в состав оборудования входят: камера с высоким разрешением, скомбинированная с дисплеем, четыре светодиода (красный, зеленый, голубой и белый), опорные перемещающиеся столики различных размеров, в том числе один с ручным перемещением и четыре – с электроприводом. Цена уточняется у продавца.

профилометр S neox — 3D оптический профилометр-конфокальный микроскоп

Достоинства:

- многофункциональный;

- результаты быстрые и точные;

- компактные размеры.

Недостатки:

- не выявлены.

Оптические профилометры по доступной цене

5.Оптический профилометр MicroProf 100

Малогабаритный прибор тайваньского производства для контроля шероховатости поверхностей бесконтактным способом. Интересен тем, что может одновременно определять рельеф обеих плоскостей исследуемой пластины, т.е. лицевую и обратную стороны детали. Более того устройство способно определить сразу несколько параметров: шероховатость, волнистость и плоскость, а также исследовать разницу в толщине по всей площади образца и тоже с обеих сторон.

Аппарат настольного исполнения, по желанию заказчика может быть исполнен в переносном варианте, для работы с образцами на месте. Производитель заверяет, что устройство вполне доступно по цене, однако эту информацию нужно уточнять у продавца.

профилометр Оптический профилометр MicroProf 100

Достоинства:

- компактные размеры;

- многофункциональность;

- система двухстороннего сканирования;

- доступная цена.

Недостатки:

- не выявлены.

4.Оптический профилометр TAMS

Японский прибор для определения шероховатости от компании Konica Minolta. Компактный, переносной, бесконтактный аппарат. Разработан в сотрудничестве с немецкими концернами Фольксваген и Ауди. Способен с высокой точностью определить шероховатость финишной отделки корпусов легкового автомобиля в диапазоне от начального матового до конечного глянцевого. С помощью данного устройства контролируются промежуточные этапы нанесения и обработки покрытий: сталь, алюминий, покрытия E-Coat, основное и финишное.

На заметку! Нанесение покрытия на металлические поверхности методом электрического осаждения называют E-Coat.

Модель легкая и компактная. Нижняя часть представляет собой оптический сканер. Верх изделия является панелью управления. Работа с прибором не требует высокой квалификации оператора. Процесс обучения эксплуатации длится ровно столько, сколько понадобится для ознакомления с инструкцией пользователя. Цена доступная, но ее придется уточнять у продавца.

профилометр Оптический профилометр TAMS

Достоинства:

- простое и понятное управление;

- легкость и компактность;

- быстрый и точный результат;

- доступная цена.

Недостатки:

- не выявлены.

BW-series

Прибор определяет уровень чистоты обработки изделий, используя современные бесконтактные технологии: 3D оптическую и интерферометрическую. Многофункционален, анализирует тонкие слои, геометрию образца, пригоден для наблюдений процессов деформации.

Пригоден для промышленного применения и лабораторных исследований. Сможет использоваться в качестве оптического микроскопа. Исследования гладких и шероховатых образцов производит без смены режима работы. Работает по бесконтактной схеме, не разрушает поверхность образца, сканирование выполняет с высокой скоростью. Имеет компактные размеры. Средняя цена вполне доступна. Окончательный ее размер уточняется у продавца.

профилометр BW-series

Достоинства:

- быстрый результат;

- неразрушающие методы исследований;

- компактные размеры;

- доступная цена.

Недостатки:

- не выявлены.

2.Smart Projector 224

Оптический профилометр от итальянской компании SmartVision. Предназначен для проверки шероховатости поверхностей. Измерения производит в автоматическом режиме и с большой скоростью. Превосходный инструмент для входного, периодического и непрерывного контроля качества продукции. Не требует высокой квалификации оператора.

В комплект поставки входят:

- многофункциональный ПК (сенсорный экран с высоким качеством изображения);

- светоприемник с двойным телецентрическим объективом;

- камера с габаритами 419х450х475 мм.

Масса аппаратуры составляет 150 кг. Цена уточняется у продавца.

профилометр Smart Projector 224

Достоинства:

- бесконтактная технология;

- высокая скорость работы;

- точные результаты;

- не требует высокой квалификации оператора.

Недостатки:

- большая масса и габариты.

Основные правила, используемые для обозначения неровности поверхности на чертежах

Основные правила, которые необходимо использовать при выполнении чертежа:

- На чертеже указываются все шероховатости поверхности для используемого материала без учета используемых методов.

- Нанесение значений шероховатостей осуществляется на разрезах, которые имеют размер.

- Знаки наносятся на всех видах линий используемых в чертеже.

- При наличии у знака полки его местоположение определяется по отношении к основной надписи.

- Если изделие имеет разрыв на чертеже, то производится маркировка только одной части изображения.

- Если поверхностный слой требует использования обработки участков детали различного класса, то производится разделение с помощью сплошной линии.

- В случае сокращения места необходимого для нанесения обозначений на чертеже возможно допустимое упрощение знаков.

- При одинаковом значении шероховатости поверхности контура, значение наносится один раз.

- При идентичности различных поверхностей с одинаковыми значениями шероховатости, допускается нанесение значений один раз.

- Знаки, обозначающие неровности должны иметь толщину в 1.5 раза больше, чем нанесенные на изображение.

- Условия, обозначающие направление поверхностей должны соответствовать стандартам.

- Обозначение шероховатости поверхности производится с использованием общих правил.

Обозначения направления шероховатости поверхности на чертежах

Учитывая структуру материала, конструктор имеет возможность указать необходимые параметры, предъявляемые к качеству поверхностей. Причем характеристики могут указываться по нескольким параметрам с установкой максимально и минимального значения с возможными допусками.

Как выбрать шероховатость?

Выбор шероховатости не такой уж и сложный процесс, как может показаться. Везде, где я работал, да и у знакомых так же, по умолчанию выбирается шероховатость Ra6,3 для всех поверхностей, где нет конкретных указаний о гладкости поверхности. Для более гладких поверхностей, например, шлифованных, значение шероховатости может быть в пределах от 3,2 до 0,1. Смотреть нужно по целевой принадлежности детали. Например, если к поверхности, для которой указывается шероховатость, будет прикладываться охлаждаемый радиатор, то ее нужно сделать гладкой – Ra1,6. За все время работы я встречал использование только четырех вариантов шероховатости:

- 6,3 везде

- 3,2 в более аккуратных местах, таких как канавки под уплотнительную резинку

- 1,6 в местах контакта охлаждаемых поверхностей

- 0,8 в местах, где поверхность полировалась (лазерная техника)

При попытках рассмотреть этот вопрос в интернете, можно найти много разнообразных картинок с теорией, где нарисована хитрая деталь со всеми возможными видами обработки и указаны шероховатости для этих видов. Характерно то, что на всех этих картинках цифры указаны вроде бы одинаковые, но диапазоны у них разные. В любом случае, для общего понятия правильной постановки шероховатости будет достаточно и списка выше, а для более хитрых деталей следует изучить требование, которые к ним применяются конкретно на предприятии или заказчиком.

Где купить

Проще всего приобрести нужный прибор в специализированном магазине или оптовой организации. Их адреса легко отыскать в интернете. Здесь можно не только увидеть товар живьем, но и протестировать его, ознакомится с гарантийными обязательствами производителя и получить консультацию продавца.

Если такой возможности нет, остается заказать онлайн товар в интернет-магазине. Лучше, если это будет площадка компании-производителя данного оборудования. В этом случае можно быть уверенным в том, что вы получите тот инструмент, который заказан, в полном комплекте, с оформленным гарантийным талоном.

Если цена покажется неподъемной, можно попробовать найти подержанное устройство на виртуальной распродаже типа Авито.

Особые условия

При массовом производстве определенных деталей иногда нарушается заданная форма или их сопряженность. Подобные нарушения увеличивают допустимый износ деталей, и ограничиваются специальными допусками, которые указаны в ГОСТ 2.308-2011. Каждый вид используемого допуска имеет 16 определяющих степеней точности, которые оговариваются для деталей разной конфигурации с учетом используемого материала. Необходимо также учитывать, что используемые допуски размера и конфигурации для деталей имеющих цилиндрическую форму берутся с учетом диаметра деталей, а плоские детали с учетом толщины, а максимальная погрешность не должна превышать показатель допуска.

Источники

- https://vt-metall.ru/articles/436-klassy-chistoty-obrabotki-metalla

- https://engineerscreed.ru/sherohovatost-poverhnosti/

- https://morflot.su/sherohovatost-poverhnosti-ra-i-rz-otlichie/

- https://osntm.ru/scherochowatost.html

- https://lfirmal.com/sherohovatost-poverhnosti-4/

- https://crast.ru/instrumenty/sherohovatost-ra-i-rz-v-chem-raznica

- https://vologda-yel.ru/chto-oznachaet-znak-sherohovatosti-v-skobkah/

- https://sakhkor.ru/tehnologii/tablica-sherohovatosti-poverhnosti.html