Любое производство, связанное с металлом, не обходится без сварки. Однако традиционные способы не всегда рентабельны и применимы. Например, для создания прочного соединения деталей крупногабаритных конструкций требуется длительная подготовка, а в полевых условиях нет источников питания и газосварочного оборудования. Альтернативой в таких случаях является термитная сварка.

Технология

В качестве расходного материала при соединении деталей выступает специальная порошковая смесь, куда входят такие элементы, как алюминий, магний и окислы железа. Эти порошки называются термитами. При их сгорании выделяется энергия. Этой энергии достаточно, чтобы перевести кромки соединяемых деталей в полужидкое состояние. Происходит смешивание металла с материалом смеси и последующая кристаллизация.

Для осуществления процесса сварки на первоначальном этапе необходимо поджечь смесь. Температура ее возгорания достигает 1350°C градусов. Разработано несколько эффективных способов поджога. Указанной температуры можно достичь получением электрического разряда, взрывом пиропатрона или горением специального шнура.

При горении термита температура внутри смеси повышается до 2400-2700°C градусов. Большинство металлов имеют температуру плавления, ниже этого значения.

В данной технологии примечательно то, что для горения не нужно поступление атмосферного кислорода. Окислителя вполне достаточно внутри самой смеси. При необходимости можно вести термитную сварку в среде инертного газа.

Последовательность работ:

Подготовительный этап

Существенную роль в том, как сварить шов рельс, играет подготовка, которая предполагает следующие действия: возле стыка надо ослабить крепления рельс, а те которые расположены на участке соединения и вовсе надо снять. Далее при помощи горелки рельсы нагреваются, а также очищаются от ржавчины. На следующем этапе, при помощи клиньев, их надо выпрямить как горизонтально, так и вертикально. Ставить рельсы нужно соблюдая зазор в 2,5 мм, далее к ним подводится резак.

Выравнивание

Изначально надо избавиться от прокладок всех креплений, на их места устанавливаются клинья, используя молоток их нужно подогнать до требуемого состояния. Затем надо проверить насколько точно уложены рельсы, для этого используйте метровую линейку.

Установка

На этом этапе важно подобрать нужную герметичную форму, далее горелку надо поставить по середине на том участке, где предположительно появится шов. Также нужно выполнить и герметизацию зазоров, для этого форму надо максимально плотно прижать к шву, также здесь используется шпатель, который обеспечивает чистую грань между швом и песком.

Нагрев и сварка

Предварительный прогрев рельс производится горелкой при следующих параметрах: давление пропана – 1,5 бар, давление кислорода – 5 бар. Пламя подается на протяжение 1,5 – 2 минут. Когда прогрев завершен, горелка убирается, вставляется сердечник и поворачивается тигель. Затем на месте предполагаемого стыка устанавливается специальная бочка, наполненная зарядом. Для того, чтобы поджечь заряд применяет запал с высокой температурой, затем жидкий металл помещается в форму и выдерживается 4-5 минут.

Шлифовка и контроль качества

По окончанию процедуры, стык обрабатывается по краям до гладкого состояния: пока он горячий срезаются наплывы.

Применение

Если в качестве термита используется алюминиевая пудра, то процедура сварки представляет собой наплавление на торцы деталей. Она подходит для соединения заготовок из чугуна и прочих хрупких сплавов. В отрасли железнодорожного транспорта термитная сварка востребована при ремонте или соединении рельсов. В ГОСТ Р 57181-2016 прописаны все требования к сварочному процессу. Термитная сварка применяется в машиностроении, она незаменима при производстве гребных винтов для морского транспорта или коленчатых валов автомобилей.

Применение данный вид сварки нашел и на металлообрабатывающих предприятиях. Часто приходится ремонтировать прокатные станы, роторные валы, различные прессы или ковши. Все перечисленное считается крупногабаритным оборудованием, поэтому возможен только один тип сварки. Необходимо подчеркнуть, что именно благодаря сгоранию термита возможно качественное соединение проводов на линиях электропередачи и связи. В данном случае применяются составы, содержащие магний.

Виды

Существует классификация, в которой выделяется два вида термитной сварки, это муфельная и тигельная. Они используются, в зависимости от поставленных внешних условий. Тигельную сварку чаще всего называют алюминотермитной и применяют при соединении элементов заземляющих контуров, а также прочих металлоконструкций, требующих ремонта методом наплавки. В состав термита входит алюминиевый порошок и окисел железа. Примерное соотношение пропорции — 23 к 70. При сгорании состава образуется окалина, которая в расплавленном виде соединяет детали.

Важным достоинством алюмотермитной сварки является возможность соединять заготовки из чугуна без заметных стыков. Но алюминиевые детали соединяют другим способом – муфельной сваркой. По причине испарения алюминия при высоких температурах в муфельной сварке в качестве термита используется магний. Расплавленный состав впитывается в поверхности, не растекаясь по ним. Но при работе с алюминием необходимо удалять окисную пленку. Для этого следует добавлять специальный флюс.

Существует четыре способа ведения термитной сварки.

- Первый способ характерен соединением встык. Но предварительно торцы деталей обрабатываются и зачищаются. Чтобы избежать деформации от неравномерного нагрева металла, свариваемые участки оборачиваются термоизоляционной пленкой. После сгорания термита образовавшийся жидкий металл, находящийся в тигле, выливается в оставленный между заготовками зазор. После этого заготовки прижимаются друг к другу и стыкуются.

- Промежуточное литье считается менее затратным и технологически более легким. Расплавленный металл из тигля выливается в зазор. При этом детали не подготавливаются предварительно, что существенно упрощает процесс.

- Комбинированная сварка характерна тем, что сочетает в себе технологию соединения встык и промежуточного литья. Обычно она используется при сварке рельсов. Торцы заготовок зачищаются, а между ними помещается пластинка из металла. После заливки сплава рельсы прижимаются друг к другу. При возможности шов по периметру повторно обваривается.

- Метод дуплекс подразумевает последующую спрессовку заготовок после заливки сплава.

Кратко об истории развития

Впервые сварка термическая для ремонта рельс была применена в 1915 году, а уже через 8 лет в столице все трамвайные путепроводы ремонтировались только таким методом, при этом использовался импортный термит. В 1925 году русский инженер Михаил Александрович Карасев запатентовал отечественный термит и организовал его производство в Москве.

Благодаря отечественному термиту, который был намного лучше импортных вариантов, сварка рельс проводилась качественнее, а шов эксплуатировался намного дольше. В результате свыше 100 тысяч стыков на трамвайных путях было восстановлено.

В те далёкие времена ремонт проводился двумя способами: врасклин и комбинированным методом. Первый вариант быстро выходил из строя при постоянной нагрузке, поэтому от него отказались и стали использовать дуплекс — промежуточное литьё с прессованием расплавленного металла.

Качество постоянно улучшалось — количество лопнувших стыков за 10 лет эксплуатации не превышало 0,8%, поэтому аналогичные методы стали применять во время прокладки московского метрополитена. Оригинальная методика стала применяться для сварки стыков труб высокого давления, где использовалась легированная сталь особой прочности. Термиты использовали для ремонта большого диаметра валов и других крупных деталей из металла.

Составы

Как было уже указано выше, железоалюминиевая термитная сварка стала наиболее популярной. Основная масса термита представлена оксидом железа. Алюминия в смеси всего 25%, но можно встретить в составе и дополнительные компоненты. Добавляют флюс, легирующие присадки и железную обсечку. Горение термита и плавление смеси происходит магнезитовом тигле. Помимо алюминия возможно комбинирование следующих элементов:

- Магний (31%) и оксид железа (69%).

- Кальций (43%) и оксид железа (57%).

- Титан (31%) и оксид железа (69%).

- Кремний (21%) и оксид железа (79%).

В зависимости от области применения сварки, готовятся различные виды смесей. Железная окалина и алюминиевый порошок дают элементарную смесь. Необходимо строго соблюдать пропорции. Для соединения и ремонта на железной дороге создается специальный рельсовый состав. При алюминотермитной сварке в шихту вводится стальной наполнитель, который состоит из ферромарганца и графитной стружки. Легированные стали соединяются с помощью особого состава. В нем присутствуют присадки из ферротитана или феррованадия.

Чугунные изделия, как правило, к сварке предъявляют особые требования. Так, в составе термита для чугуна в обязательном порядке должен присутствовать кремний. При соблюдении технологии можно получить достаточно качественное и прочное соединение. Марганец в таких присадках не применяется.

Как приготовить термитную самостоятельно

Для приготовления термитной смеси своими руками вам понадобится ржавчина и алюминиевая пудра. Ржавчину можно раздобыть в домашних условиях, если она влажная, то стоит высушить её с помощью плиты. Затем следует превратить свою ржавчину в пудру и подогреть в металлическом сосуде. Изготовление термита своими руками требует небольших усилий и затрат. Алюминиевую пудру (можно купить или добыть с помощью напильника из целого куска алюминия своими руками) необходимо добавить в железную окись. Пропорция ржавчины к алюминию будет 8 к 3.

Алюминотермитная сварка рельсов

Всю процедуру можно условно поделить на отдельные этапы. Сначала рассчитывают общее выделившееся количество теплоты. Его должно быть достаточно для процесса сварки. Подбирают оптимальный состав термитной шихты. Смесь должна быть равномерной по составу. Любым доступным способом обеспечивают поджиг смеси. Необходимо достичь температуры 1350°C градусов.

В дальнейшем происходит повышение температуры в термитной шихте. Расплавленный металл из термита получается за 20-30 секунд. Его масса составляет примерно половину от массы смеси. Остальная половина приходится на шлак. Металл осядет на дне тигля, а шлак, в силу меньшей плотности, всплывет наверх.

Сложность ремонта рельсов состоит в том, что все работы приходится выполнять в полевых условиях. Рельсосварочный аппарат достаточно массивен, однако его использование – единственная возможность провести ремонтные работы. На первом шаге следует подготовить торцы. Они должны быть ровными, а зазор между ними составляет 2-3 см. Свариваемые элементы выравниваются и фиксируются в одном положении. После установки огнеупорной формы осуществляется сама сварка.

Каждый сварщик желает получить качественный результат. В отличие от ручной дуговой сварки, термитная сварка требует точных расчетов. Необходимо правильно выбрать общее количество порошка, чтобы образовавшийся металл полностью заполнил зазор. В приготовлении смеси важно тщательно перемешать все составляющие. Первоначальный старт процесса должен происходить при температуре 1400°C градусов. Более низкие значения не приведут к возгоранию термита.

Технологические особенности

Что это такое: термическая сварка это метод, при котором используются порошкообразные смеси на основе алюминия и окалины железа, вместо первого компонента используются и другие оксиды металлов. Благодаря аналогичной смеси в месте сварки происходит реакция мгновенного воспламенения с образованием большой температуры, а расплавленные компоненты занимают свободное место в стыке — получается единое целое.

Интенсивный поток с температурой 2,3—2,7 тыс. градусов действует на кромки деталей таким же образом, как сварочная дуга, а индивидуальной особенностью этого метода является самостоятельное воспламенение термитного патрона из-за наличия в составе молекул кислорода.

Важно! В результате воспламенения термита кромки деталей оплавляются, а расплавленный металл из него играет роль присадки, заполняя свободное пространство.

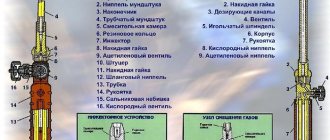

Оборудование

Технология проведения термитной сварки на первый взгляд кажется элементарной. Тем не менее, она предусматривает тщательную подготовку и наличие необходимых инструментов и оборудования. Термит засыпается в тигель, он должен быть выполнен из тугоплавкого материала, например, из керамики. Тигель оборудован специальным устройством, позволяющим слить расплавленный металл.

Чтобы отливка получилась аккуратной и соответствовала свободному пространству, изготавливаются матрицы и формы. В некоторых случаях их можно использовать повторно, но зачастую формы являются одноразовыми. Специальная глиняная обмазка не позволит металлу растекаться по поверхности.

Важным моментом при термитной сварке является обеспечение неподвижности заготовок, их фиксация. Она осуществляется различными устройствами и приспособлениями, в число которых входят тиски или струбцины. Инструмент для обработки поверхностей зависит от типа металла и степени его загрязненности. Обычно работают абразивным кругом или металлической щеткой.

После термитной сварки могут потребоваться дополнительные работы. В арсенале сварщика должен присутствовать кислородный резак, горелка и ножовка по металлу.

Процесс на деле

Технология сваривания железнодорожных рельс происходит следующим образом:

- Два конца рельс выставляются одинаково по вертикали и горизонтали торцами напротив друг друга. Между наим оставляется зазор для заполнения в 25 мм. Для этого вставляется специальная пластина соответствующей толщины.

- Обе стороны зажимаются небольшими захватами или струбцинами.

- Место соединения выкладывается огнеупорными пластинами для направления горячего потока точно между рельсами. Небольшие щели между формой и металлом замазываются пастой.

- На форму устанавливается тигель — маленькая емкость с термитным порошком. Либо накладывается воронка-лейка сверху которой ставится магазинная бочка со смесью.

- Термит поджигается запальным карандашом через верхнее отверстие в бочке или тигле.

- Горение длится около 30 секунд. Возрастающая температура плавит нижнюю заглушку, и смесь вытекает в форму. Происходит заполнение последней и создание соединения. Высокая температура содействует хорошему сплавления железа и основного металла. Шлак вытекает на землю или в специальные карманы приспособления.

- После окончания горения убираются карманы, тигель и форма.

- Соединение обжимается прессом для полного формирования. В таком состоянии изделие находится около 5 минут.

- Выполняется отбитие наплывов шлака, которое производится постукиванием молотка.

- Шов на рельсах шлифуется на рабочих сторонах, чтобы на участке не было выступов. Поверхность неприкасаемая с колесами поезда оставляется без шлифовки.

https://www.youtube.com/watch?v=kuydZx-ckTs

Достоинства и недостатки метода

При помощи термитной сварки есть возможность без применения дорогостоящего оборудования сваривать черные и цветные металлы. По сравнению с другими способами сварки данную технологию выгодно отличает целый ряд качеств.

- Термитная сварка характерна меньшей затратностью в плане времени. Если учесть массивность свариваемых деталей, то эта выгода порой является определяющей.

- Качество швов достигает высокой степени, так как происходит частичное проплавление металла заготовок. Помимо этого, шов получается достаточно эстетичным и аккуратным.

- Следует также отметить относительно невысокую трудоемкость работ.

- От сварщика требуется определенное мастерство, но оно касается, скорее, подготовительного этапа и приготовления смеси. Сам же процесс сварки особых навыков не требует, в отличие от сварки электродом.

- Доступность и низкая стоимость расходных материалов позволит существенно сэкономить финансы и упростить задачу.

- Сварочное оборудование можно использовать вдали от населенных пунктов.

При этом установка для термитной сварки считается достаточно опасной. Необходимо соблюдать меры предосторожности при ее использовании. Важно помнить, что термиты считаются горючими смесями. Нельзя допускать попадание в шихту жидкостей, так как это может привести к взрыву.

Термитная сварка не получила такого распространения, как дуговая, зато в некоторых случаях является незаменимой. В мелких мастерских ремонт осуществляется при помощи термитного карандаша. Начинающему мастеру сначала следует освоить этот инструмент, а уже затем приступать к изучению настоящего оборудования.

УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

3.1.

Работы по сварке проводов с помощью термитных патронов должны производиться в соответствии с «Правилами техники безопасности при эксплуатации электроустановок» (К.: Энергия, I960), «Правилами пожарной безопасности при проведении сварочных и других огневых работ» и «Правилами пользования инструментом и приспособлениями, применяемыми при ремонте и монтаже энергетического оборудования» (П.: Энергия, 1973).

3.2.

К работам по сварке проводов с помощью термитных патронов могут быть допущены специально обученные лица не моложе 18 лет, имеющие квалификационную группу по электробезопасности не ниже III, а при выполнении работ на высоте — не ниже IV. Лицам, которые допущены к проведению работ по сварке проводов должен быть выдан талон-вкладыш установленного образца или сделана запись в удостоверении проверки знаний.

3.3.

На проведение работ по сварке проводов должно выдаваться разрешение по установленной форме, а при работах в действующих электроустановках, кроме того, наряд на работу.

Сварка проводов с помощью термитных патронов без письменного разрешении может быть разрешена на строительных площадках, ВЛ и в местах, не опасных в пожарном отношении, только специалистам высокой квалификации. Список специалистов, допущенных к самостоятельному проведению сварки проводов с помощью термитных патронов без получения письменного разрешения, объявляется распоряжением руководителя предприятия (объекта).

3.4.

Проверка знаний настоящей Инструкции должна производиться не реже 1 раза в два года.

3.5.

Электромонтеры, производящие сварку проводов с помощью термитных патронов должны обеспечиваться специальной одеждой, специальной обувью (кожаными ботинками или сапогами; зимой — валенками) и головным убором (каской). При этом необходимо следить за тем, чтобы пряди волос не выпадали из-под головного убора.

3.6.

При зажигании термитной спички и поджигании термитной шашки патрона необходимо находиться от загоревшей шашки на расстоянии не менее 0,5 м.

Запрещается наклоняться над горящей термитной шашкой.

3.7.

При зажигании спичек и поджигании термитной шашки необходимо надеть защитные очки со светофильтром (синими стеклами или стеклами ТИС-1). После загорания термитной шашки следует опустить защитный кожух приспособления для сварки.

3.8.

При работах по сварке вблизи сгораемых конструкций и материалов (деревянные опоры, подмости и др.) необходимо принять меры по очистке рабочего места от горючих материалов. Для исключения возможности соприкосновения горящей термитной спички и шашки со сгораемыми конструкциями и материалами необходимо подкладывать листовой асбест, стальной лист и т.п.

3.9.

Запасные термитные патроны следует хранить в рабочей сумке отдельно от термитных спичек. Термитные спички надо хранить в заводской упаковке. Следует помнить, что они легко воспламеняются от трения одна о другую. Для предотвращения этого в заводской упаковке спички переложены парафинированной бумагой, которую нельзя удалять без надобности.

3.10.

Запрещается во избежание ожогов трогать или поправлять рукой горящий или остывающий термопатрон.

3.11.

Сгоревшие термитные спички необходимо класть в специальную стальную коробку, подвешенную около места работы, или на заранее подготовленную несгораемую площадку.

3.12.

После остывания термитной шашки (до темного цвета), образовавшийся шлак следует сбивать в направлении от себя на заранее подготовленную площадку.

3.13.

Место сварки необходимо оградить или поставить наблюдающего. Запрещается проход под местом сварки до окончания работы.

3.14.

Запрещается пользоваться увлажненными термитными патронами. Необходимо следить за тем, чтобы вода не попала на горящий термитный патрон, так как это может вызвать взрыв и ожоги.