Сварщику необходим набор инструментов и принадлежностей и он должен быть обеспечен средствами личной защиты и спецодеждой.

Инструменты и принадлежности.

К инструментам сварщика относятся:

1) Электрододержатель, от которого зависит производительность и безопасность труда. Электрододержатель должен быть лёгким (не более 0,5 кг) и удобным в обращении.

2) Щиток или маска применяется для предохранения глаз и кожи лица сварщика от вредного влияния инфракрасного излучения и брызг металла.

3) Сварочные провода, по которым сварочный ток поступает от сварочного аппарата к месту работы марки ПРГ, АПР, ПРГД, КГ, КОГ и др. с резиновой изоляцией.

К принадлежностям сварщика относятся:

— стальная щётка, применяемая для зачистки металла от грязи, ржавчины перед сваркой и шлака после сварки;

— молоток с заострённым концом для отбивки шлака со сварных швов и для поставки личного клейма;

— зубило для вырубки дефектных мест сварного шва.

Для замера геометрических размеров швов сварщику выдают набор шаблонов или универсальный шаблон сварщика УШС (рисунок 39).

Шаблон сварщика универсальный предназначен для контроля элементов разделки под сварной шов, электродов и элементов сварного шва.

Обозначение: «Шаблон сварщика универсальный УШС 3 модели 00314 ТУ 3936-050-00221190-99». Основные технические характеристики шаблона:

— диапазон измерения глубины дефектов (вмятин, забоин) глубины разделки шва до корневого слоя, превышения кромок (шкала Г), 0 — 15 мм;

— диапазон измерения высоты усиления шва (шкала Г), 0 — 5 мм;

— диапазон измерения величин притупления и ширины шва (шкала Е), 0 — 50 мм;

— диапазон измерения величины зазора (шкала И), 0,5 — 4 мм;

— диапазон измерения углов скоса кромок (шкала Д), 0 — 45 град.;

— номинальные значения диаметров электродов, измеряемых шаблоном (пазы Ж): 1; 1,2; 2; 2,5; 3; 3,25; 4; 5 мм;

— масса (не более), 0,18 кг.

Устройство и принцип работы.

Шаблон состоит из основания 1, соединенного осью 4 с движком 2 и закрепленного на движке указателем 3 (рисунок 39).

Рисунок 39 — Универсальный шаблон сварщика УШС-3

Контроль производится следующим образом:

1. Контроль глубины раковин, глубины забоин, превышение кромок глубины разделки стыка до корневого слоя и высоту усиления шва производят при установке шаблона поверхностью А на изделие, затем поворотом движка 2 вокруг оси 4 ввести указатель 3 в соприкосновение с измеряемой поверхностью. Результат считывается против риски К по шкале Г.

2. Контроль зазора производится введением движка 2 его клиновой частью в контролируемый зазор. По шкале И, нанесенной на движке, считывается результат.

3. Контроль притупления шва, ширины шва производить при помощи шкалы Е, пользуясь ею как измерительной линейкой.

4. Контроль углов скоса кромок производится при установке шаблона поверхностью Б на образующую изделия. Затем, поворотом движка 2 совместить без зазора его поверхность В с измеряемой поверхностью. Результат считывается по шкале Д против поверхности движка В.

5. Определение диаметров проволоки производится с помощью пазов Ж. Показатели назначения. Наименование показателя. Единица измерения. Значение. Контроль глубины дефектов (вмятин, забоев), глубины разделки шва до корневого слоя, превышение кромок (шкала Г), 0 — 15 мм. Контроль высоты усиления шва (шкала Г), 0 — 5 мм.

Контроль величины притупления и ширины шва (шкала Е), 0 — 50 мм. Контроль зазоров (шкала И), 0,5 — 4,0 мм. Контроль углов скоса кромок (шкала Д), 0 — 45 град. Определение номинального значения диаметра электродов, 1,0; 1,2; 2,0; 2,5; 3,0; 3,25; 4,0; 5,0 мм.

Также сварщик пользуется некоторыми измерительными инструментами (линейка, рулетка). Для проверки углов используется угольник.

Шумопоглощающие перегородки и кабины

Шумопоглощающие перегородки и кабины предназначены для организации постов сварки, зачистки и т.п. и предохраняют окружающих от производственного шума, от сварочных брызг, шлифовальных искр и т.п.

Шумопоглощающие перегородки и кабины могут применяться для организации одиночного рабочего места, а также для разграничения на отдельные участки целого цеха.

Ассортимент шумопоглощающих перегородок достаточно широк.

Простые шумопоглощающие перегородки позволяют легко ограничить временное рабочее место или получить отдельную кабину сварщика, которую легко собирать/разобрать и установить на новом месте.

Модульные шумопоглощающие перегородки, предлагаемые сегодня промышленностью, позволяют легко получить отдельную кабину сварщика, увеличить площадь имеющейся кабины, создать комплекс кабин. Все элементы легко собирать/разобрать и установить на новом месте.

Электрододержатели

Основным рабочим инструментом сварщика при ручной сварке служит электрододержатель. Он предназначен для крепления электрода и подвода к нему сварочного тока. Электрододержатели применяются для проведения ручной электродуговой сварки и строжки всеми типами покрытых электродов. Они должны выдерживать 8 — 10 тыс. зажимов, быть легкими (масса не более 0,5 кг), также должны обеспечивать надежное закрепление электрода в необходимом для сварки положении, обладать надежной электроизоляцией, не нагреваться при работе, время замены электрода должно составлять не более 4 с.

Существуют два основных типа электрододержателей:

— электрододержатели винтового типа (рисунок 40) состоят из удобного держателя, исключающего проскальзывание в руке, и верхней поворотной части при помощи которой надежно удерживается электрод. Электрод вставляется в специальное отверстие в верхней поворотной части держателя;

— электрододержатели с зажимом (рисунок 41) имеют зажимную часть, также надежно удерживающую электрод. Электрод вставляется в этот зажим.

Рисунок 40 — Электрододержатель винтового типа

Рисунок 41 — Электрододержатель пассатижного типа

а — схема; б — общий вид 1 — защитный колпачок пружины; 2 — пружина; 3 — рычаг с верхней губкой; 4 — теплоизоляция; 5 — нижняя губка; 6 — конус резьбовой втулки

Другие внешние отличные электрододержатели являются модификациями вышеописанных конструкций.

Условное обозначение электрододержателя по ГОСТ 14651 состоит из типа электрододержателя, номера модификации электрододержателя, вида климатического исполнения, категории размещения по ГОСТ 15150-69 и обозначения настоящего стандарта.

Номер модификации электрододержателю присваивает Всесоюзный научно-исследовательский, проектно-конструкторский и технологический институт электросварочного оборудования (ВНИИ- ЭСО) Министерства электротехнической промышленности.

Пример условного обозначения электрододержателя на номинальный сварочный ток 250 А, модификации 17, вида климатического исполнения У1 по ГОСТ 15150-69: электрододержатель ЭД-2517 У1 ГОСТ 14651-78.

Конструкция электрододержателей сочетает в себе удобство использования, долговечность и надежную фиксацию электродов любых диаметров. Варианты исполнения электрододержателя предназначены для использования при сварке с силой тока до 200 А и 300 А соответственно.

Согласно ГОСТ 14651-78 электрододержатели выпускаются трёх типов в зависимости от силы сварочного тока: 1 типа — для тока 125 А; 2 типа — 125 — 315 А; 3 типа — 315 — 500 А.

По электробезопасности электрододержатели должны соответствовать требованиям ГОСТ 12.2.007.8-75.

Существуют специальные электрододержатели — например, для безогарковой сварки, для подводной сварки (на них ГОСТ 14651 не распространяется).

Технические характеристики некоторых электрододержателей приведены в таблице 5.

Таблица 5 — Технические характеристики электрододержателей

| Параметр | Тип электрододержателя | ||||||

| ЭП-2 | ЭП-3 | ЭД-125-1 | ЭД-300-1 | ЭД-500-1 | ЭУ-300 | ЭУ-500 | |

| Допустимая сила сварочного тока | 250 | 500 | 125 | 300 | 500 | 315 | 500 |

| Диаметр металлического стержня, мм | 6 — 8 | 1,6 — 3 | 2 — 6 | 4 — 10 | 3 — 6 | 5 — 8 | |

| Сечение подсоединяемого кабеля, мм2 | 50 | 70 | 25 | 50 | 70 | 50 | 70 |

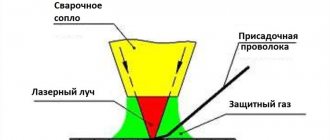

Используемое оборудование для плазменной сварки

Оборудование для сварочных работ (для плазменной обработки) состоит из следующих элементов:

- горелки (плазматрона);

- источника питания (инвертора);

- баллона с плазмообразующим газом;

- баллона с защитным газом;

- системы водяного охлаждения;

- кабель-пакета.

Сварочная горелка является сложным устройством, состоящим из электродов, трубопроводов для подачи газов и охлаждающей жидкости, электрического кабеля для подачи питания к электроду.

На конструкцию горелки влияет мощность сварочного оборудования. Маломощные аппараты оснащаются горелками с выдвижным катодом, который за счет кнопки управления замыкается на анод-сопло и возбуждает дугу.

Ручная плазменная сварка выполняется при помощи горелки в форме пистолета, которую удобно держать в руках. Плазменно-водяная сварка осуществляется приспособлением для горения в форме пистолета, имеющего также разрядную камеру и парообразующее устройство.

Более мощное оборудование для сварочных работ оснащается горелками с неподвижным катодом. Оно состоит из:

- катода;

- полости для рабочего газа;

- полости для защитного газа;

- анода (с полостью для охлаждения);

- корпуса.

В горелках для мощного сварочного оборудования отсутствуют ручки, так как они крепятся непосредственно к манипуляторам или станкам.

Источником питания в оборудовании выступают инверторы, практически полностью вытеснившие трансформаторные источники энергии. Благодаря современным импульсным преобразователям на IGBT-транзисторах обеспечивается стабильный рабочий ток, регулируемый для работы оборудования на различных режимах.

Сварочные кабели, кабельные разъемы и наконечники

Сварочные кабели.

Для подвода тока к электрододержателю и изделию от источника питания применяют гибкие сварочные кабели марок РГД, РГДО, РГДВ, КГ, КОГ, КПГ, КСсш. Длина гибкого кабеля, к которому подсоединен держатель электродов, обычно равна 2 — 3 м, остальная его часть может заменяться кабелями марок КРПГН, КРПНТ и КРПСН. Применять кабель длиной более 30 — 40 м не рекомендуется, так как это вызывает значительное падение напряжения в сварочной цепи, что отрицательно сказывается на качестве сварки. Кабель, соединяющий свариваемое изделие с источником питания, может быть более жестким и менее дорогостоящим, например ПРН. Сечение сварочных кабелей выбирают в зависимости от тока дуги и допустимых нагрузок для конкретной марки кабеля.

Кабель сварочный КСсш (рисунок 42) предназначен для соединения при дуговой сварке электродержателей, автоматических и полуавтоматических сварочных установок с источником питания на номинальное переменное напряжение до 220 В номинальной частоты 50 Гц или постоянное номинальное напряжение 700 В.

Конструкция: токопроводящая жила медная, многопроволочная, класса 5 для жил сечением от 10,0 до 95,0 мм2 и класса 4 для жил сечением 120,0 мм2 по ГОСТ 22483-77; изоляция: первый слой, состоящий из сшитого полиэтилена, накладывается обжатием, придавая кабелю круглую форму, второй слой — из поливинилхлоридного пластиката.

Рисунок 42 — Общий вид сварочного кабеля КСсш

Количество жил: 1.

Сечение: 10,0; 16,0; 25,0; 35,0; 50,0; 70,0; 95,0; 120,0 мм2.

Сварочный кабель КГ — одножильный гибкий изолированный провод, сплетенный из большого числа медных, отожженных и про- луженных проволочек диаметром 0,18 — 0,2 мм. Поставляемый сварочный кабель соответствует ТУ 16 К73.05-93. Обозначение: КГ (КОГ) 1 25 — кабель гибкий (особо гибкий), 1 — одна жила в кабеле, цифры после знака умножения — сечение жилы кабеля. Кабель КГН — с нулевой жилой.

Конструкция: токопроводящая жила медная, многопроволочная, круглой формы, 5 класса по ГОСТ 22483. Токопроводящие жилы кабелей, предназначенных для работы в районах с тропическим климатом, изготовлены из медной проволоки луженой оловом или покрытой оловянно-свинцовым припоем с содержанием олова не менее 40 %.

Разделительный слой — синтетическая пленка, допускается наложение изоляции без пленки при отсутствии залипания резины.

Изоляция — из резины изоляционной. Изолированные жилы имеют отличительную расцветку сплошную или в виде продольной полосы. Изоляция нулевой жилы выполняется голубого цвета; если нулевая жила отсутствует, голубой цвет применяется для расцветки любой жилы, кроме заземляющей. Жила заземления имеет зелено- желтый цвет или обозначена цифрой 0. Расцветка одножильных и двухжильных кабелей не нормируется. Цвета красный, серый, белый и, если не в сочетании, зеленый и желтый не используются для расцветки жил многожильных кабелей.

Скрутка — изолированные жилы скручены с шагом скрутки не более 16 диаметров по скрутке.

Разделительный слой — поверх скрученных жил — синтетическая пленка или тальк, или другой аналогичный материал. Допускается изготовление без пленки при условии отделения изолированных жил от оболочки.

Оболочка — из резины шланговой. Оболочка кабелей, предназначенных для эксплуатации в районах с холодным климатом, изготовлена из резины шланговой в холодостойком исполнении. Оболочка кабелей, предназначенных для эксплуатации в тропических условиях, изготовлена из антисептированной резины. В одножильных кабелях марки КГ допускается замена изоляции и оболочки изоляционно-защитной оболочкой. Номинальная толщина изоляционнозащитной оболочки равна сумме номинальных толщин изоляции и оболочки или удвоенной толщине изоляции.

Сварочный кабель КГ предназначен для присоединения передвижных механизмов к электрическим сетям при переменном напряжении 660 В частотой до 400 Гц или постоянном напряжении 1000 В, при изгибах с радиусом не менее 8 диаметров кабеля при допустимой температуре нагрева токопроводящих жил до плюс 75 оС.

Для кабелей в тропическом исполнении к марке кабеля добавляют через дефис букву «Т». Для кабелей в холодостойком исполнении к марке кабеля добавляют через дефис буквы «ХЛ». В условное обозначение кабелей с нулевой жилой к марке добавляется буква «н», кабелей с двумя и тремя основными жилами и одной или двумя вспомогательными жилами — буква «в».

Характеристики кабеля КГ, предназначенного для присоединения электрододержателя и зажима заземления к источнику сварочного тока, представлены в таблице 6.

Как подобрать сварочный кабель?

Сварочный кабель подбирается в зависимости от параметров сварки.

При предварительном расчете необходимо исходить из того, что плотность тока в кабеле при номинальном значении сварочного тока данного источника питания не должна превышать 5 А/мм . Например, для номинального тока сварки 250 А сечение сварочного кабеля S равно 50 мм , а суммарное сопротивление R прямого и обратного провода должно быть не более 2:250 = 0,008 Ом. Допустимая для заданного сечения общая длина L прямого и обратного провода определяется из простой формулы R = pl/S. Для кабеля с медными жилами (p= 0,017 Л0″6 Омм) она составит около 24 м, т. е. длина как прямого, так и обратного провода равна 12 м. Более точные параметры эксплуатации кабелей необходимо брать из паспортных данных.

Таблица 6 — Кабель сварочный КГ

| Наименование | Токовая нагрузка, не более, А | Масса кабеля, кг/м |

| Кабель сварочный КГ 1 16 | 175 | 0,31 |

| Кабель сварочный КГ-ХЛ 1 16 | ||

| Кабель сварочный КГ 1 25 | 220 | 0,45 |

| Кабель сварочный КГ-ХЛ 1 25 | ||

| Кабель сварочный КГ 1 35 | 270 | 0,59 |

| Кабель сварочный КГ-ХЛ 1 35 | ||

| Кабель сварочный КГ 1 50 | 330 | 0,82 |

| Кабель сварочный КГ-ХЛ 1 50 | ||

| Кабель сварочный КГ 1 70 | 400 | 1,09 |

| Кабель сварочный КГ-ХЛ 1 70 | ||

| Кабель сварочный КГ 1 95 | 465 | 1,4 |

| Кабель сварочный КГ-ХЛ 1 95 | ||

| Примечание: ХЛ — в холодостойком исполнении | ||

Площадь сечения сварочного кабеля и его длину желательно подбирать таким образом, чтобы падение напряжения в соединительных проводах (прямом и обратном) сварочного контура не превышало 2 В. При этом падение напряжения определяют как разность напряжений, измеренных на зажимах сварочной цепи источника питания (трансформатора, выпрямителя, агрегата) и между электродом и изделием.

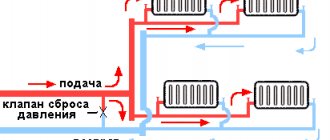

Рабочее место электросварщика

Производительность труда электросварщика и повышение качества сварки зависят от условий, в которых производятся сварочные работы, т. е. от правильности организации рабочего места сварщика (сварочного поста). Рабочее место сварщика может быть расположено непосредственно у свариваемого изделия (больших размеров) или в специальной кабине. Непосредственно у свариваемого изделия организуют, как правило, передвижное рабочее место (сварочный пост), огражденное переносными рабочими щитами. Специальные кабины оборудуют на постоянных местах при сварке изделий небольших габаритов. Переносные рабочие щиты и кабины служат защитой всех работающих от излучения электрической дуги.

Кабина для одного сварщика имеет размеры 2 х 2 или 2 х 2,5 м и высоту не менее 2 м. Для улучшения вентиляции в кабине стены ее не доводят до пола на 200…250 мм. Каркас кабины металлический, а стены изготовляют из огнестойкого материала, а иногда из фанеры. Дверной проем кабины закрывают брезентовым занавесом, подвешенным на кольцах. Пол в кабине выполняют из огнеупорного материала: кирпича, бетона и др. Окрашивают кабины в светлые тона.

В кабине устанавливают следующее оборудование: источник питания (при отсутствии централизованной разводки тока); металлический рабочий стол сварщика; стул для сварщика с подъемным винтовым сиденьем; ящик для электродов; ящик для инструмента; стеллажи для деталей и готовых изделий; электропечь для прокалки электродов (при отсутствии электродного цеха); сетевой закрытый рубильник. При источниках питания от генератора постоянного тока, а также при питании постов от многопостовой машины или нескольких параллельно соединенных генераторов источники питания желательно устанавливать за пределами кабин, в специальном помещении.

Эффективность местного отсоса вредных примесей, которые выделяются в процессе сварки, из зоны дыхания сварщика в большой мере зависит от максимального приближения вытяжных заборников к месту горения дуги. С этой точки зрения лучшими рабочими столами сварщика являются столы с вытяжкой газов и пыли в сторону или вниз. Можно рекомендовать столы сварщика моделей С10020 и С10040 (рис. 1.2). На столы устанавливают свариваемые изделия при ручной и механизированной сварке. Применение столов значительно улучшает условия труда сварщика. В конструкции стола сварщика мод. С10020 предусмотрено приточно-вытяжное устройство, обеспечивающее одновременно эффективное удаление вредных веществ и подачу чистого воздуха в зону дыхания сварщика.

Характеристика серийно изготовляемых неповоротных столов сварщика приведена в табл. 1.11.

Зажимы для обратного провода (клеммы заземления)

При подключении источника питания к сварочной цепи следует обращать внимание на качество электрических контактов на выходных клеммах аппарата и в местах подсоединения изделия и электрода.

Обратный провод, т. е. провод, соединяющий свариваемое изделие или приспособление с источником питания, может быть менее гибким и обычно изготовляется из более дешевого провода марки ПРГ, ПРН (ГОСТ 1977-68). Обратный провод часто снабжают быстродействующим зажимом (клеммой) из электропроводного металла для присоединения к свариваемому изделию.

Зажимы для проводов могут быть пружинного (рисунок 43) или винтового типа с насечками для надежного электрического контакта даже в тех случаях, когда металл не совсем очищен. Желательно предусмотреть возможность подвода тока через обе губки зажима. Часто при работе в стационарных условиях обратный провод заменяют медной, алюминиевой или стальной шиной. Сечение стального шинопровода по сравнению с медным должно быть увеличено, так как удельное сопротивление стали значительно больше. Кроме того, при сварке на переменном токе учитывают дополнительные потери, связанные с поверхностным эффектом, т. е. с явлением неравномерной плотности тока в проводниках (увеличение плотности тока на периферии и снижение внутри проводника).

Рисунок 43 — Зажимы пружинного типа

Зажимы обеспечивают отличный контакт с изделием, отличаются надежностью и долговечностью, предназначены для использования при сварке с силой тока до 150 — 200 и 300 — 400 А.

Выпускаются также клеммы-струбцины (рисунок 44) и магнитные клеммы (рисунок 45).

Рисунок 44 — Клемма-струбцина

Рисунок 45 — Магнитная клемма

Соединители сварочных проводов. Для соединения сварочных проводов (кабелей) применяются специальные соединители. Примером могут служить соединители кабельные неразъемные СКН-25 (250А), СКН-31 (315А) и СКН-50 (500 А) с винтовым соединением при редком разъединении кабеля. Изготавливаются в климатическом исполнении У категории размещения 1 по ГОСТ 15150 (рисунок 46).

Разъемные соединители типа СКР (рисунок 47) предполагают частое разъединение.

Соединители кабельные неразъемные СКНП и разъемные панельные СКРП (рисунок 48) могут крепиться на жестком основании.

Рисунок 46 — Соединитель кабельный неразъемный СКН

Рисунок 47 — Соединитель кабельный разъемный типа СКР

Рисунок 48 — Соединитель кабельный неразъемный панельный СКНП (а) и разъемный панельный типа СКРП (б)

Необходимое оборудование для лазерной сварки металла

Оборудование для лазерной сварки имеет разные габариты и мощность, но все оно функционирует на твердом или газообразном рабочем теле. Разница заключается в способе возникновения светового излучения. Обработка металлов на любом из типов станков выполняется одинаково.

- Твердотельные установки.

Аппараты применяются в режиме непрерывного излучения. Для них характерны более высокие рабочие частоты, а также ограниченный КПД и мощность. Твердотельное оборудование используется при работе с малогабаритными и тонкостенными изделиями.

- Газовые аппараты.

При необходимости сваривания более толстых заготовок требуется оборудование с газообразным рабочим телом. Возбуждение излучения в газовой среде происходит за счет электрического разряда. Такая аппаратура подходит для работы с заготовками толщиной до 20 мм. При данной технологии увеличивается мощность луча, а также повышается КПД. Оборудование для сварочных работ имеет сложное устройство с хрупкой стеклянной колбой.

- Гибридные установки.

Детали сложной конфигурации и толстые листовые металлы обрабатывают гибридными сварочными установками. Они имеют, помимо лазерной головки, горелку электродугового полуавтомата.

Присадочным материалом является проволока, заполняющая сварочный зазор и формирующая сварочный шов.

Одежда сварщика

Одежда сварщика изготавливается из различных тканей при выполнении основных требований:

— огнестойкость и термостойкость наружной поверхности;

— внутренняя поверхность должна быть влагопоглощающей. Промышленностью предлагаются различные варианты одежды,

например, костюм «ЗЕВС», представленный на рисунке 49.

Рисунок 49 — Костюм «ЗЕВС» мужской

Выпускается в соответствии с ТУ 8572-111-54927561-2007.

Ткань верха:

— «Геркулес» (Klopman International), хлопок — 100 %, плотность — 460 г/м , цвет зеленый, НМВО пропитка «Гидрофойл», КЩС- 50, огнестойкая технология «Пробан» (105-0019-03);

— «Арсенал», хлопок — 100 %, 500 г/м , цвет черный, МВО, огнестойкая отделка (105-0019-79).

Сварщик также пользуется подшлемниками (рисунок 50), специальной обувью (рисунок 51), рукавицами (перчатками, рисунок 52).

Рисунок 50 — Подшлемник сварщика «ЗЕВС»

Подшлемник изготавливается по ГОСТ 17-635-87; ТУ 8579-00454927561-2007, используются ткани «Геркулес» и «Арсенал», застежка на пуговицах; в подшлемнике есть регулировка по глубине.

Рисунок 51 — Ботинки «Сварщик»

В специальной обуви для сварщиков использована подошва из нитрильного каучука (нитрил). Такая подошва выдерживает широкий температурный диапазон от минус 40 до плюс 300 оС, практически не скользит, имеет отличную износостойкость и хорошую масло-, бензо, кислото- (до 60 %) и щелочеустойчивость. Эта обувь имеет сертификат EN ISO 20345 HRO (Heat Resistant Outsole), подошва выдерживает воздействие высоких температур. Имеется механизм быстрого сброса обуви, в случае попадания искр, брызг раскаленного металла вовнутрь ботинка.

Рисунок 52 — Перчатки «ANSELL Воркгард»

Перчатки «ANSELL Воркгард» соответствуют ГОСТ 12.4.01075, EN388, EN407, EN420. Кожаные перчатки с усиленной ладонной частью отлично подходят для проведения сварочных работ, устойчивы к истиранию, разрывам. Все швы прошиты нитью «Кевлар Фай- бер», материал подкладки состоит из хлопка. Длина 380 мм. Применяются также специальные краги (рисунок 53).

Рисунок 53 — Краги спилковые пятипалые

Краги рекомендуются для работников металлургической промышленности, сварщиков. Защищают руки от искр, брызг раскаленного металла, повышенных температур. Отличительные характеристики: хлопчатобумажная подкладка. Соответствуют ГОСТ 17-528-85.

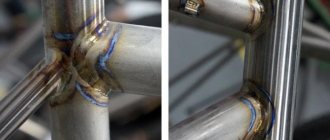

Подготовка кромок

Сварка металла своими руками начинается с грамотной подготовки кромок соединяемых изделий. Невозможно надежно соединить две детали, просто приложив одну из них к другой и подвергнув свариванию. О надежности соединения в этом случае речь идти не может. Форму кромкам придают после их предварительного очищения.

По своей конфигурации разделанные кромки станут похожими на различные буквы, поэтому начинающий сварщик без труда их запомнит. После разделки кромок приступают к надежной фиксации подлежащих сварке компонентов друг относительно друга. Наилучшим способом фиксации является выполнение прихваток. Если детали имеют небольшой размер, то их можно вставить в струбцину и зафиксировать прижимными планками.