Сварка меди и сплавов на ее основе требует особого подхода, обусловленного невысокой температурой плавления и другими особенностями металла. Существует много вариантов соединения медных заготовок. Они отличаются в зависимости от условий работы и состава материала.

- Подготовка

- Подготовка

- BUDDY TIG 160 от ESAB

В настоящее время существует несколько технологий сварки меди. Они активно применяются в разных сферах производства и жизнедеятельности. Усовершенствованные технологические процессы дают возможность исключить образование большинства дефектов, включая появление пор и трещин. Выполняются работы привычным для любого сварщика инвертором в среде защитного газа; расходные материалы – проволока и электроды.

Свариваемость меди

Медная сварка представляет собой сложную операцию. Для ее правильного выполнения человек обязан хорошо понимать свойства и химическую чистоту этого красноватого металла и его сплавов, которые получаются в результате соединения популярных элементов с ним. Поэтому всем заинтересованным лицам полезно будет знать особенности сварки меди и ее сплавов.

Прежде всего, на свариваемость красноватого металла влияет присутствие легирующих элементов, которые бывают токсичными и летучими. Поэтому во время выполнения работ требуется наличие исправной и эффективной вентиляции для защиты персонажи.

Примечание! На производстве сварные процессы выполняются в специально оборудованном месте. Оно оснащается комплектом оборудования, которое технологически связано между собой. Такое стационарное место также комплектуется всем нужным инструментом и приспособлениями. При выполнении работ в домашних условиях используется сварной пост для пайки меди. Он укомплектован баллонами с газовыми смесями, редукторами и горелкой.

Для улучшения различных свойств меди в ее состав чаще всего вводит следующие легирующие элементы:

- Цинк, уменьшающий свариваемость латунных сплавов. Снижение этой характеристики происходит пропорционально его количеству. Цинк закипает при низкой температуре. В результате сварки медно цинковых сплавов выделяются токсичные пары.

- Олово, положительно влияющие на возникновение горячих трещин во время сварочного процесса, если его процентное содержание В сплаве равно от 1% до 10%. Этот элемент менее токсичен и летуч, чем цинк. Однако он при сварке нередко окисляется, поэтому появляются оксиды. Они уменьшают прочностной характеристику шва.

- Кремний, благоприятно влияющие на свариваемость, так как способствуют раскислению.

- Алюминий, бериллий и никель — элементы, образующие оксиды. От них нужно избавляться перед сварочным процессом. Чтобы предотвратить образование этих оксидов во время работы, используется защитный газ или флюс и соответствующий ток для процесса.

- Кислород, вызывающий увеличение пор и уменьшающий прочность швов, если в медных сплавах отсутствует необходимый процент раскислители, самым популярным из которых является фосфор. К их числу также относится марганец, алюминий, кремний и железо. Если медные сплавы содержат эти элементы, тогда удается уменьшить количество кислорода, который может быть в виде закиси меди или иметь форму свободного газа.

- Свинец, сера и селен включают в сплавы с медью, чтобы повысить степень их обрабатываемости. Однако данные элементы не только повышают на свариваемость, но и увеличивает вероятность образования горячих трещин. Среди них самым вредным является свинец.

- Марганец и железо оказывают не существенное влияние на свариваемость медных сплавов, так как их процентное содержание незначительно. Обычно она составляет 1,4-3,5%.

На свариваемость как меди, так и ее сплавов влияют и другие факторы:

- Теплопроводность, которая возрастает с уменьшением числа легирующих элементов. Поэтому при создании соединения выбирается такой ток и защитный газ, чтобы в шов вводилось максимальное количество тепла. Нередко требуется выполнить предварительный нагрев свариваемых деталей, отличающихся небольшой теплопроводностью. Этот процесс осуществляется в зависимости от толщины изделий.

- Горячие трещины появляются во всех медных сплавах при затвердевании. Их количество можно сократить, если надежно зафиксировать соединяемые детали во время выполнения сварочных работ. Подогрев изделий также способствует снижению числа горячих трещин. Этот процесс позволяет замедлить охлаждение деталей и уменьшить сварочные напряжения.

- Положение сварки, так как медные металлы обладают неустойчивыми характеристиками. Обычно работы выполняются в нижнем положении. В горизонтальной плоскости они проводятся в исключительных случаях. Это создание угловых и тавровых швов. Во время их выполнения осуществляется разделка кромок.

- Пористость, возникающая при испарении элементов, отличающихся низкой температурой кипения. К ним относятся фосфор, кадмий и цинк. Уменьшить такой эффект позволяет быстрое выполнение работ и минимальное использование присадочных материалов.

Состояние поверхности меди и ее сплавов является еще одним фактором, влияющим на свариваемость. Перед работами с металла должны быть удалены все окислы и жиры. Обычно для этих целей применяется проволочная щетка. Зная перечисленные особенности сварки меди удается выполнить качественные соединения. Однако для достижения положительного результата еще требуется выбрать правильную технологию осуществления сварочных работ.

Бронзы

Бронзы — сплавы меди с алюминием. Их обозначают двумя буквами «Бр» начальными буквами русских названий легирующих элементов и рядом чисел, указывающих содержание этих элементов в %.

Так, марка БрАЖМц 10-3-1,5 означает, что бронза содержит 10% алюминия, 3% железа, 1,5% марганца. В конце некоторых марок литейных бронз ставится буква «Л».

Ориентировочные режимы сварки бронз Бр.АМц 9-2, Бр.АЖМц 9-5-2 и латуни ЛМНЖ 55-3-1 в аргоне в нижнем положении (постоянный ток, обратная полярность, проволока Бр. АМц 9-2)

| Вид соединения | Размер, мм | Процесс сварки | Сварочный ток, А | Напряжение на дуге, В | Скорость сварки м/ч | Диаметр электрода, мм | Вылет электрода, мм | Расход газа, л/мин | |

| S | b | ||||||||

| 3 | 0+1 | ИДС КЗ | 150-190 160-190 | 23-26 22-25 | 20-25 20-25 | 1-1,5 1-1,5 | 10-16 10-16 | 8-10 9-11 | |

| 4-5 | 0+1,5 | ИДС КЗ | 140-220 160-220 | 23-26 22-26 | 20-22 20-22 | 1-1,5 1-1,5 | 10-16 10-16 | 10-12 10-12 | |

| 8-10 | 0+1,5 0+2 | СТР СТР | 300-400 375-450 | 29-33 31-36 | 25-32 30-35 | 2-4 2-4 | 20-35 20-35 | 12-16 14-16 | |

| 14-16 | 0+2 | СТР | 400-650 | 33-38 | 20-25 | 2-5 | 20-40 | 16-20 | |

| 24-26 | 0+2 | СТР | 400-800 | 33-42 | 18-30 | 2-5 | 20-40 | 16-20 | |

Трудность сваривания бронз объясняется их повышенной жидкотекучестью. При сварке бронз возникают трудности, вызванные образованием окиси алюминия, поэтому способ и технологию сварки выбирают такими, как и при сварке алюминия, а режимы — характерные для медных сплавов.

Трудности во время сварки

Для качественного выполнения работ нужно точно выяснить, в чем заключается сложность при сварке меди. Выполнить процесс качественно мешают следующие особенности металла:

- высокая теплопроводность, которая выше в 6 раз по сравнению с железом;

- большая текучесть, превышающая такую же характеристику устали в 2 раза;

- активное окисление, которое сопровождается образованием закиси меди;

- хорошая растворимость в другом расплавленном металле, что способствует появлению трещин;

- высокая способность поглощать водород и кислород, в результате которой шов становится пористым.

Провести качественные работы также мешает существенные коэффициент линейного расширения мидии. По сравнению со сталью он в 1,5 раза больше. Из-за него возникают напряжения и деформации.

Ручная дуговая сварка

Данная технология сварки меди и ее сплавов является одной из самых распространенных способов. На популярность этого метода повлияли его технико-экономические преимущества. Этот вариант при использовании металлических электродов позволяет повысить скорость проведение работ. Ее величина существенно выше по сравнению с другими способами сварки меди.

Подготовка свариваемых деталей

V-образную разделку торцов металла рекомендуется проводить, если сваривается медь, толщина которой составляет от 6 до 12 мм. При этом общий угол раскрытия торцов детали должен составлять от 60 до 70 градусов.. Его значение можно уменьшить до 50 градусов в том случае, если с обратной стороны будет создаваться подварочный шов.

Перед началом работы две детали раздвигаются. Зазор между ними обязан составлять 2-2,5% от длины свариваемых листов или полос. Работаю также можно выполнить без предварительного раздвигания деталей, но в этом случае необходимо их зафиксировать с помощью небольших слов, длина которых обычно составляет 30 мм. Они должны располагаться друг от друга на расстоянии 300 мм. Для прихваток используются электроды, имеющие меньше диаметр. В результате зазор между двумя деталями должен получиться от 2 до 4 мм.

Примечание! Если не выполнить зазор, тогда существенно возрастает риск появления многочисленных горячих трещин.

При выполнении дуговой сварки меди, отличающуюся толщиной 12 мм, нужно проводить X-образную разделку торцов металла. При этом придется создавать шов с 2-х сторон. Однако не всегда удается раскрыть кромки таким образом.

Поэтому нередко осуществляется все та же V-образная разделка. Однако при этом возрастает время проведения работы и увеличивается число необходимых электродов почти в 1,5 раза. Если же все-таки удалось выполнить нужную разделку, тогда прихватки делаются с обратной стороны 1-го шва. После его создания они удаляются.

Соединения с V-образными торцами или без них осуществляются на подушке из флюса. Используются также подкладки из меди, графита или стали с толщиной от 40 до 50 мм. Их плотно прижимают к cтыку. При этом всегда создается формирующая канавка.

Электроды для дугового ручного сварочного процесса

Данная технология сварки меди осуществляется при использовании электродов с покрытием. В противном случае шов будет окисляться, и горение дуги станет нестабильным. В результате не удастся качественно выполнить соединение, так как в нем образуются дефекты.

Другими словами, шов станет пористым. Используемые электроды имеют вид проволоки из меди. Нередко она имеет в своем составе магний и кремний. Электроды также могут быть бронзовыми. Часто используют марку Бр.КМц 3-1.

Благодаря использованию электродов с покрытием металл, где выполняется шов, лигируется марганцем, кремнием и фосфором. Стержни создают раскисляющий эффект. Состав покрытия электродов нужно подбирать, чтобы при работе была стабильная дуга, и образовывались шлаки. Это позволит провести качественную сварку меди и ее сплавов, сформировав отличный шов.

Режимы дугового ручного сварочного процесса

Во время работы используется постоянный ток, имеющие обратную полярность. Если он будет переменным, тогда не удастся обеспечить требуемую стабильность дуги. Положительный результат достигается исключительно в том случае, когда используются электроды, в состав покрытия которых входит железо. Кроме того, придется увеличить силу тока примерно до 50%.

Примечание! Во время применения переменного электротока нередко электродный металл разбрызгивается.

Режим дуговой ручной сварки листов из меди встык при использовании медных электродов и постоянного электротока подбирается в зависимости от толщины металла. Зная эту величину, выбирается диаметр электрода, сила тока и рабочее напряжение.

Техника дугового ручного сварочного процесса

Если сваривается медь, имеющая значительную толщину, тогда работы осуществляются с помощью нескольких слоев. Любой шов всегда нужно хорошо зачищать перед направлением следующего. Когда толщина меди небольшая или даже средняя, то в этом случае работу проводят за один раз.

Швы при такой сварки создаются обратноступенчатыми. Их длина обычно составляет от 200 до 300 мм. Свариваемые участок делится на две зоны. Одна из них должна иметь длину 2/3 от протяженности всего шва, а другая — 1/3. Первую очередь сваривается длинный участок. Шов должен создаваться в направлении меньшего участка. Такая технология позволяет уменьшить вероятность возникновения многочисленных трещин.

Во время проведения работ электрод наклоняется в сторону противоположную от сварки. Он обязан располагаться под углом от 15 до 20 градусов. Нередко создаваемый шов приходится поправлять при помощи молотка, так как часто сварные кромки вспучиваются, если зазор уменьшается между соединяемыми деталями.

Ручная сварка труб из меди

Медные трубы, у которых толщина стенки равна от 3 мм, соединять талии при помощи ручной сварки еще в СССР. Во время работы используются электроды с покрытием — это Комсомолец 100. Их же рекомендуют использовать, если проводится сварка меди инвертором.

Процесс осуществляется на постоянном токе, который должен иметь обратную полярность. При этом плотность электротока обязана составлять 50 а/мм2. Во время работы также осуществляется предварительный подогрев. Температура разогрева обычно составляет не более 300 °C. При этом полный подогрев проводится во время соединения труб, максимальный диаметр которых равен 50 мм. Если же диаметр трубопровода больше 5 см, тогда выполняется местный разогрев. Во время сварки также создают прихватки, но они вырубаются при заваривании конкретного участка. В противном случае металл станет пористым, так как он будет второй раз нагрет.

Сварка ручным способом труб из меди осуществляется на скорости примерно 15 м/час. Во время работы нельзя перегревать основной металл. Температура не должна превышать 350 °C.

Что необходимо знать об электродах, используемых для сваривания медных деталей

Чтобы сварочный шов получился высокого качества, рекомендуется применять электроды, покрытые специальным составом. Подобное покрытие необходимо для продуцирования шлака, образующегося с окислами металла. Оно не будет давать воздуху соприкасаться со сварным швом. Обмазка заполняет пустоты, формирующиеся в момент сваривания деталей за счет выгорания компонентов и впоследствии вводит новые компоненты в шов. Такая обмазка способствует лучшей устойчивости электрической дуги. Шлаковый слой, продуцируемый данным покрытием, будет замедлять охлаждение расплавленной меди, при этом из шва будет выходить больше газов.

Электроды, применяемые в процессе сваривания, подразделяются на два типа:

- плавящиеся – для их производства используется проволока из меди, стали, алюминия, чугуна;

- неплавящиеся – для их производства используется синтетический графит, электротехнический уголь.

При выборе электродов необходимо смотреть на их цвет:

- желтые электроды предназначены для образцов, выполненных из жаропрочных, коррозийно-стойких сталей;

- красные – используются для электродуговой сварки медных изделий;

- серые – для заготовок из цветных металлов;

- синие – предназначены для соединения теплоустойчивых компонентов.

Ручная сварка при использовании угольных электродов

Если соединяется малозначимые детали, тогда в основном используется сварка меди угольным электродом. Лучше применять такой способ, когда металл имеет толщину не более 15 мм. Перед работой угольные электроды нужно заточить. Их концы должны принять форму конуса. При этом длина данных частей обязана составлять 1/3 размера электрода. Сварка осуществляется длинной дугой на постоянном электротоке, имеющего прямую полярность. При этом на электродном стержне плотность тока обязана равняться 200-400 а/см2.

Во время сварки меди в домашних условиях угольным электродом или на производстве не выполняется погружение присадочного стержня в сварочную ванну. Между ними должно быть расстояние примерно 5 мм.

Присадочный пруток также обязан находиться под углом к изделию. Его величина составляет 30 градусов. При этом электрод тоже следует держать под углом, но уже от 75 до 90 градусов. Во время работы еще используется флюс. Он защищает металл от окисления. В его состав обязана входить плавленная бура в количестве минимум 94% и 6% металлического магния. Перед нанесением флюса на пруток последний всегда смачивается в жидкообразном стекле.

Когда сваривается металл, толщина которого больше 5 мм, тогда перед основным процессом выполняется разделка кромок. Их суммарный угол должен составлять от 70 до 90 градусов. При этом зазором между ними обязан быть 0,5 мм. Сам сварочный процесс выполняется на подкладке из асбеста или графита. Электрод нужно держать под углом от 10 до 20 градусов направленным вперед.

Если сваривается металл, толщина которого не превышает 5 мм, тогда подогрев не осуществляется. В противном случае сначала выполняется разогрев до температуры 800 °С, а потом проводится быстрое охлаждение участка. Рекомендуется сварочные работы осуществлять за один проход. Это позволит создать шов с наилучшими механическими свойствами.

Подготовительные работы

Перед началом работы с проводами нужно еще раз проверить отсутствие на них напряжения.

Для дальнейшей работы понадобятся нож или специальные разделочные приспособления, наждачная шкурка, растворитель, плоскогубцы или пассатижи, изоляционная лента или термоусадочная трубка. Если для изоляции применяется термоусадочная трубка, очень удобно использовать фен, дающий плотное облегание пленкой.

Для получения качественного соединения проводится подготовительная работа в такой последовательности:

- с жилы бережно снимают участок изоляционного покрытия не менее 7 см для жилы сечением 1,5 мм². Если провода толще, то на каждые 0,5 мм² диаметра жилы убавляют 5 мм изоляции. Разделку проводят вдоль проводника ножом или специальным инструментом — стриппером;

- оголенные участки провода зачищают наждачной шкуркой;

- поверхность проводников обезжиривают ацетоном или уайт-спиритом;

- аккуратно, чтобы не повредить провода, скручивают их в жгутик руками или плоскогубцами, стараясь обеспечить их плотное прилегание друг к другу;

- кусачками или монтажными ножницами отрезают кончик жгута для выравнивания жил.

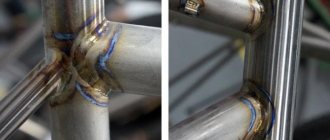

Ручная дуговая аргоновая сварка

Сварка меди аргоном проводится при использовании вольфрамовых электродов. При этом ток должен быть постоянным и иметь прямую полярность в аргоне, отличающимся высокой чистотой. Во время работы нужно выполнять подогрев, если толщина металла превышает 4 мм. Металл разогревается до 800 градусов.

Сварка также выполняется при использовании медного прутка. Он является присадочном материалом. В его качестве также может использоваться медно-никелевый сплав или бронза. Технология сварки меди аргоном при толщине металла более 6 мм подразумевает предание кромкам деталей V-образной формы. Их общий угол раскрытия должен составлять от 60 до 70 градусов.

Сама сварка осуществляется слева направо. При этом электрод должен быть наклонен вперед. Угол между ним и вертикалью обязан составлять от 80 до 90 градусов. В то же время присадочный пруток должен быть наклонен от 10 до 15 градусов. При этом величина вылета электродного стержня обязана составлять от 5 до 7 мм.

Сварка полуавтоматом

Если применяется полуавтомат, то работы выполняются при использовании медной проволоки. Несмотря на то, что она имеет небольшую толщину, итоговый шов получается высокого качества. Вовремя сваривания металла толщиной более 6 мм выполняется подготовка кромок. Им придают V-образную форму. При этом кромки могут иметь притупление до 4 мм. Для уменьшения пористости шва сварка меди полуавтоматом осуществляется без колебаний в поперечном направлении.

Во время выполнения работы разрешено использовать проволоку М2. Ее толщина составляет 2 мм. При этом рекомендуется обеспечить напряжение 30 В, 300 А. Во время проведения сварочного процесса выполняются движения в поперечном направлении. Рекомендуется дополнительно использовать флюс. После правильной сварки полуавтоматом получается шов, показатели которого не уступают основному металлу.

Альтернативные способы соединения

Не всегда есть возможность делать сварку токопроводящих жил. Затруднения обусловлены отсутствием инвертора (сварочного аппарата) или недостаточным опытом в выполнении работ этого типа. В этом случае рекомендуется рассмотреть альтернативные варианты соединения проводов.

Методы формирования надежного контакта нескольких жил:

- Скрутка (опрессовка). Отличается от вышеописанного процесса отсутствием сварного соединения. Не рекомендуется делать, так как высока вероятность отсутствия прямого контакта между несколькими проводами, что может привести к резистивному эффекту – нагреву.

- Пайка. В отличие от сварки используется припой и флюс. Они должны заполнить пространство между проводами скрутки. Удобно для соединения жил небольшого сечения.

- Контактные зажимы. Они могут быть винтовыми или с механической фиксацией. Первые применяются для коммутации большого количества проводов. Механическая фиксация рекомендуется для соединения жил большого диаметра для сетей с высоким показателем нагрузки.

Для каждой методики принят индивидуальный порядок выполнения работ. Но в любом случае соблюдаются общепринятые правила безопасности.

Газовая сварка

Соединение листов из меди, толщина которых не превышает 10 мм, проводится при помощи сварочного пламени. Его мощность выбирают в зависимости от толщина медных деталей. Для сварки одного миллиметра меди требуется мощность количестве 150 л/час. Если процесс будет выполнен науглероживающим пламенем, тогда в сварном шве появятся поры и трещины.

Газовая сварка меди проводится в один слой. В противном случае образуются трещины. Для предотвращения перегрева меди сварку выполняют при быстром нагреве и охлаждении. Во время работ также применяется флюс. Это может быть чистая бура.

Точечная контактная сварка

Одним из видов контактной сварки меди является точечное соединение деталей. Во время использования данного метода металл нагревается до температуры, при которой он начинает плавиться, с помощью тепла, образующегося при прохождении большого электротока в конкретной точке соединения изделий. Во время процесса и спустя некоторое время после его завершения также выполняется сжатие 2-х свариваемых деталей. Это позволяет металлу изделий сплавиться.

Точечная сварка меди отличается следующими нюансами:

- Малым временем проведения работ. Процесс может длиться десятые доли секунды.

- Большим сварочным током. Его величина превышает 1000 А.

- Небольшим напряжением. Обычно она имеет значение от 2 до 3 В.

- Существенным усилиям, которое создается в месте точечной сварки. Она может достигать несколько сотен килограмм.

- Минимальной зоной расплавления металла.

Точечная сварка чаще всего используется для соединения медных листов внахлест. Очень редко ее применяют для материалов в виде стержней. Обычно толщина свариваемой меди колеблется в диапазоне от 0,1 до 6 мм.

Во время точечной сварки не нужно использовать электроды, присадочные прутки флюсы и другие материалы. При этом работы выполняются достаточно быстро и удобно. В результате их осуществления получаются аккуратные соединения. Процесс всегда проводится при использовании специального сварочного автомата для сварки меди, отличающегося высокой производительностью.

Особенности сварки меди с другими металлами

Для соединения меди и различных металлов необходимо знать ряд тонкостей. Прежде всего, нужно учитывать ее свойства. Именно их нужно принимать во внимание, чтобы в итоге получить качественный шов.

Медь и сталь

При необходимости выполнить сварку меди со сталью нужно смещать в сторону на небольшое расстояние сварную дугу от стыка. Требуется также ее отводить от медной детали. Если выполняется наплавление меди на сталь с использованием флюса, а сам процесс осуществляется в защитных газах, то в этом случае удастся создать качественное соединение. Она будет отличаться хороший стойкость перед нагрузками и неплохой пластичностью.

Лучше всего сварку меди и стали осуществлять аргонодуговым методом. В этом случае в шве будет содержаться минимум железа. В его количество не превысит 10%. Это значение намного ниже по сравнению с холодным способом соединения. Сварка меди с железом обязана проводиться при использовании вольфрамовых электродов.

Еще рекомендуется во время работы применять плазменную струю специальную проволоку в качестве присадки. В этом случае металлы и электрод будут защищены от окисления инертным газом, который подается во время процесса.

Медь и нержавейка

Нередко требуется выполнить сварку меди с нержавейкой. Для осуществления такого процесса также используется аргонодуговой метод соединения. Работа выполняется посредством сварки меди электродом из тугоплавкого вольфрама.

В некоторых случаях вместо аргона применяют азот. Если используется такой способ соединения металла, тогда вольфрамовый стержень меняют на графитовый электрод. Это делается из-за большого расхода вольфрама. Во время сварки меди и нержавейки необходимо использовать 10-процентный раствор каустической соды. С его помощью проводится обработка кромок 2-х металлов.

Примечание! Трудности при сварке медно-никелевых сплавов такие же, как и во время соединения чистой меди. Это водородная болезнь и появление пор. Нужно еще принимать меры для предотвращения попадания в расплавленный металл воды, которая выделяется из обмазки и флюса.

Это достигается с помощью просушки присадочного материала и добавления раскислителей, к которым относится кремний марганец. Сам процесс соединения медно-никелевых сплавов осуществляется лучше всего газовой сваркой.

Еще можно использовать ручной дуговой метод вместе с электродом из металла. Также применяют полуавтоматическую дуговую сварку под флюсом и способ соединения в среде защитного газа, которым является аргон. Помимо этого, используют контактную сварку.

Сварка меди дома

В домашних условиях соединять медь приходится во время монтажа система отопления и водопровода. Для проведения этого процесса можно использовать газовый или аргонодуговой метод. Однако нужно знать, что сварка меди в домашних условиях выполняется гораздо труднее, чем ее пайка. Это утверждение особенно актуально, если речь идёт о трубах с тонкими стенками. Для осуществления такой работы рекомендуется заранее подготовить:

- переносной сварочный пост для пайки медных труб;

- припой;

- флюс;

- щетки;

- медные фитинги;

- абразивную бумагу.

Пост для пайки медных труб применяется при выполнении высокотемпературных соединений. Для осуществления этого процесса приходится создавать температуру, минимальное значение которой составляет 450 градусов. Благодаря этому получаются прочные соединения. Однако во время процесса происходит выжигание меди.

Высокотемпературная пайка всегда выбирается, когда нужно выполнить монтаж отопления. В то же время для устройства водопроводных систем с холодной водой можно использовать низкотемпературный способ соединения труб. Этот же метод пайки применяется, если монтируются медные трубы диаметром до 40 мм.

Сам процесс пайки меди в домашних условиях проводится в следующей последовательности:

- отрезается труба нужной длины;

- с помощью гратоснимателя защищается место пайки;

- наносится флюс;

- выполняется нагрев место соединения;

- наносится припой;

- вытираются излишки флюса.

С процессом пайки медных трубопроводов сможет справиться человек без опыта. Особенно если у неё под рукой будет весь необходимый инструмент. Он сегодня доступен по демократичной цене от разных производителей. Поэтому выполнить нужные работы дома сможет практически каждый человек.

Под флюсом

Высокое качество шва может обеспечить автоматическая сварка. Именно ее применяют в промышленности, так как механизированный процесс позволяет повысить производительность. Сварка ведется неплавящимся электродом с применением флюса. Детали требуют предварительной подготовки. При наличии зазоров необходимо пользоваться подкладкой.

Присадочная проволока изготовлена из меди М1, М2 или М3. Проволоку предварительно нагартовывают. За неимением такой возможности используют бронзу БрОФ 40-,3 или БрКМц 3-1. следует помнить, что именно медь гарантирует отсутствие трещин в зоне шва. Для ведения подобных работ необходимо оборудование, обладающее механизмом подачи проволоки. Большинство современных инверторов для полуавтоматической сварки оснащены подобной функцией, поэтому работать с медью можно и в домашних условиях.