Токарные станки с ЧПУ – это хорошо зарекомендовавшее себя оборудование, предназначенное для серийного производства. Благодаря ему появляется возможность делать детали с высокой точностью, что немаловажно для токарных станков.

ЧПУ позволяет ему улучшить работу без вмешательства человека, делая его практически идеальным для токарных работ и давая ему автономность.

Что умеет токарно фрезерный станок с ЧПУ

Речь идет не о токарных станках класса «хобби», на которых смонтировано фрезерное приспособление и которые используются в ремонтных мастерских.

Токарно-фрезерные станки с ЧПУ — это относительно новый класс промышленных машин, которые имеют более высокую производительность и расширенные возможности, чем классические токарные станки с ЧПУ.

Токарно-фрезерный станок умеет все то же, что и обычный 2-х осевой токарный станок с ЧПУ + имеет дополнительную поворотную ось C и револьверную головку с приводным инструментом, которые позволяют вести внеосевую обработку (сверление, фрезерование, нарезание резьбы метчиком и т.д.).

Например, такая деталь как фланец, обычно обрабатывается на двух станках: токарном и сверлильном (или фрезерном). Токарно-фрезерный станок изготовит фланец за одну установку за минимальное время.

Основные преимущества

Если сравнивать с ручными станками, те, что оснащены ЧПУ, производительнее в четыре. Хотя диапазон производительности колеблется от заданных настроек и может составлять от полтора до пяти раз.

Благодаря тому, что в станке с ЧПУ совмещается гибкость универсального оборудования и высокая производительность автоматического станка решается проблема использования такой технологии как в серийном, так и единичном производстве.

Важно!

Благодаря новейшей электронике и лучшей вычислительной техники машиностроение, а именно изготовление деталей для автомобилей, выходит на преимущественно новый уровень.

Из-за того, что процесс становится практически полностью автоматизирован, потребность в квалифицированных работников, которые будут работать на станках, падает. Однако, к безработице это привести не сможет, так как теперь требуются мастера, которые будут следить за исправностью станка с ЧПУ. Благодаря этому без последствий поднимается качество работы.

Время, которое необходимо на пригоночные работы, значительно сохраняется из-за того, что детали делаются, можно сказать, по одному шаблону, поэтому они взаимозаменяемые.

Благодаря тому, что все программы по изготовлению новых изделий записаны в компьютер, пропала надобность переобучать персонал перед переходом на работу с новыми изделиями. Достаточно просто включить нужную программу.

Детали, которые делаются на станке с ЧПУ, изготавливаются намного быстрее. Кроме того, из-за отсутствия человека уровень брака и незавершённой работы значительно сокращаются.

Как работает программируемая ось C

Ось С — в токарных станках с ЧПУ — это программное управление углом поворота шпинделя и удержание его. Используется синхронно с приводным инструментом. Основной параметр — минимальный угол поворота шпинделя (обычно минимальный управляемый угол поворота 0,001°).

Ось C обеспечивает прецизионное двунаправленное перемещение шпинделя, которое полностью интерполируется с перемещением оси X и/или Z. Можно задать командой скорость вращения шпинделя от 0,01 до 60 об/мин.

Станки с осью С, соответственно, должны иметь 3-х координатную систему ЧПУ с возможность линейной и круговой интерполяции.

Привод оси С может осуществляться двигателем шпинделя или отдельным серводвигателем. На корпусе шпинделя крепится датчик углового положения.

Работа оси C зависит от массы, диаметра и длины обрабатываемой детали и/или зажимной оснастки (патрона).

В станках с осью С шпиндель работает в 2-х режимах:

- Режим главного движения (точение) — шпиндель приводится в движение главным приводом и вращается с заданной скоростью в соответствии с режимом точения. Скорость вращения задается УЧПУ.

- Режим ось C — шпиндель по команде УЧПУ поворачивается на заданный угол и фиксируется (осуществляется индексация оси C).

Управление осью С

Основные команды управления шпинделем и осью С:

- M03 подает команду шпинделю на вращение в прямом направлении

- M04 подает команду шпинделю на вращение в обратном направлении

- M05 подает команду шпинделю на остановку

- M154 включает ось C

- M155 выключает ось C

Токарный станок автоматически выключает тормоз шпинделя, если подана команда о движении оси C, а после снова включает его, если коды M по-прежнему активны.

Возможно относительное перемещение оси C с помощью адресного кода H, как показано в примере:

- G0 C90. (C-Axis moves to 90. deg.) ;

- H-10. (C-Axis moves to 80. deg. from the previous 90 deg position) ;

Типовая программа управления осью С

Команды в декартовых координатах преобразуются в движения линейной оси (движения револьверной головки) и движения шпинделя (вращение детали).

Интерполяция в декартовы координаты, пример 1.

- (1) Намеченная траектория резания;

- (A) Подача концевой фрезы 1″ в обрабатываемую деталь с одной стороны;

- (B) Ось C поворачивается на 180 градусов для выполнения контура дуги;

- (C) Подача концевой фрезы 1″ из обрабатываемой детали.

Пример декартовой интерполяции

- o51121 (CARTESIAN INTERPOLATION EX 1) ;

- (G54 X0 Y0 is at the center of rotation) ;

- (Z0 is on face of the part) ;

- (T1 is an end mill) ;

- (BEGIN PREPARATION BLOCKS) ;

- T101 (Select tool and offset 1) ;

- G00 G18 G20 G40 G80 G99 (Safe startup) ;

- G98 (Feed per min) ;

- M154 (Engage C Axis) ;

- G00 G54 X2. C90 Z0.1 (Rapid to 1st position) ;

- P1500 M133 (Live tool CW at 1500 RPM) ;

- M08 (Coolant on) ;

- (BEGIN CUTTING BLOCKS) ;

- G01 Z-0.1 F6.0 (Feed to Z depth) ;

- X1.0 (Feed to Position 2) ;

- C180. F10.0 (Rotate to cut arc) ;

- X2.0 (Feed back to Position 1 ) ;

- (BEGIN COMPLETION BLOCKS) ;

- G00 Z0.5 M09 (Rapid retract, coolant off) ;

- M155 (Disengage C axis) ;

- M135 (Live tool off) ;

- G18 (Return to XZ plane) ;

- G53 X0 Y0 (X & Y home) ;

- G53 Z0 (Z home) ;

- M30 (End program) ;

Пример декартовой интерполяции 2

Пример декартовой интерполяции 2

- o51122 (CARTESIAN INTERPOLATION EX 2);

- (G54 X0 Y0 is at the center of rotation) ;

- (Z0 is on face of the part) ;

- (T1 is a drill) ;

- (BEGIN PREPARATION BLOCKS) ;

- T101 (Select tool and offset 1) ;

- G00 G18 G20 G40 G80 G99 (Safe startup) ;

- G19 (Call YZ plane) ;

- G98 (Feed per min) ;

- M154 (Engage C-Axis) ;

- G00 G54 X3.25 C0. Y0. Z0.25 ;

- (Rapid to 1st position) ;

- P1500 M133 (Live tool CW at 1500 RPM) ;

- M08 (Coolant on) ;

- G00 Z-0.75 (Rapid to Z depth) ;

- (BEGIN CUTTING BLOCKS) ;

- G75 X1.5 I0.25 F6. (Begin G75 on 1st hole) ;

- G00 C180. (Rotate C axis to new position) ;

- G75 X1.5 I0.25 F6. (Begin G75 on 2nd hole) ;

- G00 C270. (Rotate C axis to new position) ;

- G75 X1.5 I0.25 F6. (Begin G75 on 3rd hole) ;

- (BEGIN COMPLETION BLOCKS) ;

- G00 Z0.25 M09 (Rapid retract, coolant off) ;

- M155 (Disengage C axis) ;

- M135 (Live tool off) ;

- G18 (Return to XZ plane) ;

- G53 X0 (X home) ;

- G53 Z0 (Z home) ;

- M30 (End program) ;

Какие операции по металлу можно выполнять

Благодаря тому, что человеческий фактор был сведён к минимуму, операции по металлу стали значительно легче и приносят меньше брака. Получается так из-за программы, которая заложена в компьютер.

Она является таким своеобразным шаблоном, по которому компьютер понимает — готова деталь или нет. В этом разделе будет рассказано об операциях, которые может выполнять по металлу станок с ЧПУ.

Внешнее и внутреннее вытачивание деталей

Здесь всё просто, по крайней мере, для машины. Установленная заготовка, которая в будущем станет деталью, закрепляется на станке. Она может быть закреплена вручную или, если установлено соответствующее оборудование автоматически (чаще всего применяют именно автоматический вариант).

После начинается внешнее обтачивание детали при помощи либо лазера, либо лезвия, которое установлено на станок. Постепенно срезая лишнее, заготовка приобретает форму нужной детали. Так делается внешнее обтачивание деталей на станке с ЧПУ.

С внутренним всё примерно также, только с изменениями. После установки заготовки станок начинает сверлить, или как это называют по-другому, рассверливать отверстие у основания заготовки.

После того, как отверстие будет готов, компьютер сравнит его с шаблоном, который прописан в заданной программе. Если найдутся огрехи, он проанализирует — можно ли это исправить (как правило, да, ведь машины редко ошибаются). После заготовка шлифуется и деталь готова.

Продольная обработка заготовки

Продольная обработка — это метод, который применяют для изготовления полос, штрипсе, лент. В зависимости от программы, которая установлена в компьютер.

Такие работы на станке с ЧПУ выполняются преимущественно при помощи лазера, так как это позволяет избавиться от брака и ускоряет процесс работы. После установки заготовки, числовое программное управление на станке будет его обрабатывать в соответствии с заданным алгоритмом действий. Лазерный портал приводится в действие шаговыми двигателями, на котором он закреплён.

Черновая и чистовая обработка

Для начала что это вообще, такое. Черновая обработка металла состоит из подгона детали под нужный размер при помощи снятия слоёв металла.

Обычно в станке с ЧПУ эту роль выполняет компьютер после того, как деталь уже вырезана. Чистовая обработка идёт потом и представляет собой полировку поверхности изделия. Всё это станок выполняет по заданным алгоритмам.

Регулировка длины деталей

В программе, которую дают компьютеру, чётко прописаны размеры детали. Заготовки также дают подходящего размера. Перед тем, как вставить деталь, станок регулирует и настраивает сам себя для изготовления.

После этого он начинает выполнять работу, после чего сравнивает размер с теми, что были даны человеком. Если отклонений нет — деталь готова. Если есть — станок с ЧПУ начинает обтачивать деталь, снимая слои металла и регулируя длину.

Вытачивание пазов, выемок и отверстий

Пазы и выемки — это отверстия, которые делают на детали. Такие отверстия могут служить либо для того, чтобы в них могла войти другая деталь, либо для установки к какому-либо устройству. Станок с ЧПУ вытачивает такие отверстия при помощи лазера, делая при этом высокоточные разрезы.

Они могут быть прямоугольными, Т-образными, типа «ласточкин хвост», фасонными, сквозными, открытыми, закрытыми и другими. То, какой формы будет отверстие, зависит от детали и программы, которую человек установил в числовое программное управление.

Нарезание резьбы дюймового и метрического типа

Этот тип резьбы видели практически все. Она используется в основном для того, чтобы одна деталь могла прикручиваться к другой. Главными параметрами при изготовлении такой резьбы являются шаг и величина. Под шагом в данном случае имеется в виду:

- наружный диаметр, измеряемый между верхними точками резьбовых гребней, находящихся на противоположных сторонах трубы;

- внутренний диаметр как величину, характеризующую расстояние от одной самой нижней точки впадины между резьбовыми гребнями до другой, также находящихся на противоположных сторонах трубы.

Все параметры нужно вбить в компьютер станка, после чего он сам вырежет отличную и ровную резьбу при помощи лазера.

Справка! В любом случае параметры для изготовления резьбы на изделии вносятся человеком в компьютер станка, а тот, действуя согласно алгоритму, при помощи лазера делает превосходную резьбу.

Как работает приводной инструмент

Приводной инструмент позволяет значительно расширить возможности станка, делая токарный станок с ЧПУ обрабатывающим центром. Приводной инструмент всегда работает с осью С.

Механизм приводного инструмента состоит из следующих компонент:

- Револьверная голова с установленным внутри приводным электродвигателем, который через соединительную муфту передает вращение приводному блоку;

- Приводные блоки с инструментом (сверла, метчики, фрезы), которые устанавливаются в инструментальный диск револьверной головы. Приводной блок имеет специализированный хвостовик, играющий роль соединительной муфты для передачи крутящего момента от электродвигателя инструменту.

Технологические операции, которые осуществляет приводной инструмент:

- Фрезерование плоскостей, лысок, пазов, обнижений и пр.

- Сверление соосных отверстий разного диаметра, как по оси детали, так и со смещением

- Обработка поверхностей и отверстий под углом к оси детали

- Нарезание резьбы методом фрезерования.

На сегодняшний день в мире существует две наиболее распространенные системы крепления инструмента для токарных обрабатывающих центров с приводным инструментом.

Это системы VDI и BMT®. Система BMT® (Built-in Motor Turret — с встроенным в револьвер приводом инструмента) имеет преимущество в жесткости крепления блока к револьверной голове за счет закрепления 4-мя болтами.

Кроме того, система BMT® предоставляет возможность расширения количества инструмента за счет промежуточных положений револьверной головы (до 24).

Примерные характеристики приводного инструмента:

- скорость вращения 4000..6000 об/мин

- Мощность 4 кВт

- Максимальный крутящий момент 40 Нм

- Время смены позиции инструмента 0,15 с

Револьверная головка BMT

Управление приводным инструментом

Команды включения

- M133 — включает вращение шпинделя в прямом направлении

- M134 — включает вращение шпинделя в обратном направлении

- M135 — останавливает шпиндель приводного инструмента.

Скорость вращения шпинделя управляется адресным кодом P. Например, P1200 задает скорость вращения шпинделя 1200 об/мин.

- M138 — изменение скорости вращения шпинделя вкл

- M139 — изменение скорости вращения шпинделя выкл

Изменение скорости вращения шпинделя (SSV) позволяет вам задать диапазон, в котором скорость вращения шпинделя непрерывно изменяется. Это полезно для подавления вибрации инструмента, которая может привести к нежелательному ухудшению качества обработки детали и/или повреждению режущего инструмента.

Система управления изменяет скорость вращения шпинделя в соответствии с настройками 165 и 166. Например, для изменения скорости вращения шпинделя +/-100 об/мин от ее текущей скорости по команде с рабочим циклом 1 секунда, установите настройку 165 на 100, а настройку 166 – на 1.

Это изменение зависит от материала, оснастки и характеристик в вашем конкретном случае, но 100 об/мин в течение 1 секунды — хорошее начало.

Вы можете отменить значения настроек 165 и 166 с помощью адресных кодов Р и Е при их использовании вместе с M138. Где P — изменение SSV (об/мин), Е — цикл SSV (сек). См. пример ниже:

- M138 P500 E1.5 (Turn SSV On, vary the speed by 500 RPM, cycle every 1.5 seconds);

- M138 P500(Turn SSV on, vary the speed by 500, cycle based on setting 166);

- M138 E1.5 (Turn SSV on, vary the speed by setting 165, cycle every 1.5 seconds);

M138 не зависит от команд шпинделя; после выполнения этой команды она остается активной даже при неработающем шпинделе. Помимо этого, M138 остается активной до ее отмены с помощью M139 или при M30, а также с помощью команды Сброс или Аварийный останов.

Токарно-фрезерные станки в названии могут иметь букву «M» (Milling). Это означает, что такой станок имеет функцию приводного инструмента.

Особенности программирования станков

Чтобы использование токарных станков, оснащенных системой ЧПУ, было максимально эффективным, необходимо тщательно разработать технологический процесс обработки, а также составить программу, которая будет управлять работой оборудования. При решении этих вопросов надо учитывать ряд важных параметров: необходимость увязки систем координат оборудования, расположения на нем обрабатываемой заготовки и исходного положения рабочего инструмента с его дальнейшими перемещениями, которые он должен автоматически совершать в процессе работы.

Принцип числового программного управления токарным станком

При составлении программы для такого станка принимают во внимание, что рабочий инструмент перемещается по координатным осям обрабатываемой детали, которая находится в неподвижном состоянии. Что важно, он перемещается в прямолинейном направлении по осям, параллельным осям обрабатываемой заготовки.

Суть программирования отдельной технологической операции, выполняемой на таком станке, заключается в том, что компьютерной программой описывается маршрут, который должен пройти режущий инструмент, чтобы сформировать деталь с заданными геометрическими параметрами.

При составлении такой программы придерживаются следующего алгоритма.

- Технологический процесс делится на три этапа: черновая, чистовая и отделочная обработка. Чтобы повысить производительность выполнения работ и снизить их трудоемкость, черновые и чистовые операции стараются объединить.

- Чтобы минимизировать погрешности фиксации и базирования обрабатываемой детали, ее технологические и конструкторские базы совмещают по определенным правилам.

- Полную обточку детали желательно выполнить с минимальным количеством ее установок.

- Необходимо придерживаться рационального подхода к вопросам обработки заготовок. Это предполагает, к примеру, обточку частей цилиндрических и конических заготовок с небольшой жесткостью только после того, как выполнена обработка их участков, отличающихся достаточной жесткостью.

В технологическом процессе, который предполагает использование для обработки токарных станков, оснащенных ЧПУ, под отдельной операцией понимается обработка, выполняемая на одном станке. При этом такие операции могут разделяться на отдельные переходы, подразделяемые на самостоятельные проходы.

Переходы, которые может выполнять токарный станок, оснащенный ЧПУ, делятся на позиционные, элементарные, инструментальные и вспомогательные.

Существуют определенные правила разработки программ последовательности работы с обрабатываемой заготовкой, придерживаясь которых можно обеспечить высокое качество готового изделия. В соответствии с этими правилами, в компьютерной программе для токарного станка задаются следующие параметры: число переходов и проходов, общее количество установок, вид обработки, которой подвергают заготовку, количество режущих элементов и их типоразмеры. Если технические возможности оборудования позволяют, то желательно все инструменты, участвующие в работе, помещать в один резцедержатель.

Револьверная головка SAUTER для токарного станка с ЧПУ

Но не всегда резцедержатели агрегата позволяют установить в них все элементы, которые участвуют в обработке. В таких случаях, не являющейся большой редкостью, в управляющей программе предусматривают приостановку работы, которая необходима для замены инструмента. Кроме того, при использовании таких станков можно разбить процесс обработки на несколько частей, чтобы не приостанавливать его для замены инструмента. Большая часть моделей токарных станков с системами ЧПУ оснащена резцедержателями, в которых можно зафиксировать ограниченный набор режущих инструментов. В большинстве случаев для работы таких устройств используют инструмент, оснащенный многогранными режущими пластинами. Чтобы быстро привести его в порядок, если режущая грань износилась, достаточно просто повернуть пластину и продолжить работу.

Среди наиболее распространенных инструментов, которыми оснащаются токарные агрегаты с ЧПУ, можно отметить следующие: для растачивания — резцы, режущие пластины которых наплавлены или закреплены механическим способом; для нарезания резьбы — трехгранные сборные резцы; для обработки отверстий и выполнения подрезки — ромбические резцы с твердосплавными пластинами. Все инструменты устанавливаются в резцедержателе в той последовательности, в которой они участвуют в обработке. Точкой отсчета, задаваемой в компьютерной программе управления, является закругление при вершине резца или сама его вершина.

Токарный станок с ЧПУ DMTG модель CKE6150Z

Как работает ось Y

Ось Y – это дополнительная ось на токарных станках. Установка оси Y позволяет расширить возможности токарного станка с ЧПУ. Ось Y добавляет функцию обработки заготовки, вне оси вращения заготовки или вне перпендикуляра к оси вращения заготовки. Другими словами, наличие оси Y позволяет осуществлять линейную фрезеровку и внеосевое сверление.

Привод оси Y приподнимает револьверную голову над осью шпинделя. Ось Y перемещает инструменты перпендикулярно осевой линии шпинделя. Это перемещение достигается сложным движением шариковых винтов осей Х и Y. Перемещение по оси Y реализовано через одновременное перемещение револьвера по оси X и дополнительной оси с направляющими скольжения. На сегодняшний день — это самое передовое, надежное и стабильное решение.

Типовое применение оси Y — изготовление контровочных отверстий на гайках.

Ось Y

Управление осью Y

Осью Y можно управлять командами и поведение ее аналогично стандартным осям X и Z. Для включения оси Y нет специальной команды.

После смены инструмента токарный станок автоматически выполняет возврат оси Y к осевой линии шпинделя. Прежде чем подавать команду на вращение, убедитесь, что револьверная головка расположена правильно.

Стандартные коды G и M доступны при программировании с использованием оси Y.

При выполнении операций приводного инструмента коррекция на инструмент типа фрезы может применяться как в плоскости G17, так и G19. Необходимо выполнять правила коррекции на режущий инструмент во избежание непредсказуемого перемещения при применении и отмене коррекции. Значение радиуса используемого инструмента необходимо ввести в столбец RADIUS на странице геометрии соответствующего инструмента. Вершина инструмента принимается за «0», и значение вводить не нужно.

Следующие стандартные циклы можно использовать с осью Y.

Только осевые циклы:

- Сверление: G74, G81, G82, G83,

- Растачивание: G85, G89,

- Нарезание резьбы: G95, G186,

Только радиальные циклы:

- Сверление: G75 (цикл проточки канавок или пазов), G241, G242, G243,

- Растачивание: G245, G246, G247, G248

- Нарезание резьбы: G195, G196

Пример программы фрезерования с осью Y

- (1) Подача;

- (2) Ускоренное перемещение;

Пример программы фрезерования с осью Y

- o51121 (CARTESIAN INTERPOLATION EX 1) ;

- o50004 (Y AXIS MILLING) ;

- (G54 X0 Y0 is at the center of rotation) ;

- (Z0 is on face of the part) ;

- (T1 is an end mill) ;

- (BEGIN PREPARATION BLOCKS) ;

- T101 (Select tool and offset 1) ;

- G00 G18 G20 G40 G80 G99 (Safe startup) ;

- G19 (Call YZ plane) ;

- G98 (Feed per min) ;

- M154 (Engage C-Axis) ;

- G00 G54 X4. C90. Y0. Z0.1 ;

- (Rapid to clear position) ;

- M14 (Spindle brake on) ;

- P1500 M133 (Live tool CW at 1500 RPM) ;

- M08 (Coolant on) ;

- (BEGIN CUTTING BLOCKS) ;

- G00 X3.25 Y-1.75 Z0. (Rapid move) ;

- G00 X2.25 (Rapid approach) ;

- G01 Y1.75 F22. (Linear feed) ;

- G00 X3.25 (Rapid retract) ;

- G00 Y-1.75 Z-0.375 (Rapid move) ;

- G00 X2.25 (Rapid approach) ;

- G01 Y1.75 F22. (Linear feed) ;

- G00 X3.25 (Rapid retract) ;

- G00 Y-1.75 Z-0.75 (Rapid move) ;

- G00 X2.25 (Rapid approach) ;

- G01 Y1.75 F22. (Linear feed) ;

- (BEGIN COMPLETION BLOCKS) ;

- G00 X3.25 M09 (Rapid retract, Coolant off) ;

- M15 (Spindle brake off) ;

- M155 (Disengage C axis) ;

- M135 (Live tool off) ;

- G18 (Return to XZ plane) ;

- G53 X0 Y0 (X & Y Home) ;

- G53 Z0 (Z Home) ;

- M30 (End program) ;

Токарно-фрезерные станки в названии могут иметь букву «Y». Это означает, что такой станок оборудован осью Y, что автоматически означает, что на этом станке установлен и приводной инструмент («M»).

Как работает противошпиндель

Установка противошпинделя (контр-шпинделя) S2 с полной осью C позволяет вести обработку детали с обратной стороны (сверление, фрезеровка, перфорация) без дополнительной перестановки детали в станок, следовательно сэкономить время, необходимое на полную обработку детали. Эта возможность позволяет обрабатывать детали повышенной сложности и точности.

Типовое применение противошпинделя — изготовление валов, обработка торца с двух сторон.

Шпиндель и противошпиндель токарного обрабатывающего центра синхронизированы для обеспечения высокой точности позиционирования детали, что повышает точность тяжелой обработки.

Токарно-фрезерные станки с противошпинделем могут иметь букву «S» в названии.

Токарный станок с ЧПУ с осью Y и противошпинделем

Как написать управляющую программу

Программы для работы станков с ЧПУ делаются в три шага, на каждом из которых определяется — как будет выглядеть новая деталь:

- Создание трёхмерной модели. Этот этап — создание модели заготовки, с которой будет осуществляться работа. Этим, в основном, занимаются не операторы, а дизайнеры, так как не все так хорошо понимают, как сделать хорошую трёхмерную модель.

- Инструкция. Имея трёхмерную модель, оператор задаёт параметры, которые станок должен будет выполнить при работе с заготовкой чтобы получилась деталь.

- Тестовый запуск. Он необходим чтобы проверить — правильно ли была написана программа для работы. Ведь если плохую программу сразу, без теста, запустить на станке — он испортит все заготовки. Поэтому оператор смотрит — правильно ли станок выполняет работу с заданной программой, а после смотрит на результат и решает — требуется доработка или нет. Чаще всего она, конечно, требуется, но никаких критических ошибок она вывести не может.

После того как программа была установлена — станок готов к работе. Для написания таких программ существует пять специальных приложений:

- AutoCAD.

- T-FlexCAD.

- NanoCAD.

- ArtCam.

- SolidWorks.

Сейчас о каждой будет рассказано по отдельности

AutoCAD

Эта программа была разработана компанией Autodesk специально для автоматического проектирования токарных работ. В AutoCAD есть функции трёхмерного моделирования, а также возможность работы с трёхмерными данными сканирования, что позволяет не тратиться на дизайнеров. Но, из-за отсутствия трёхмерной параметризации эта программа не является лучшим выбором.

T-FlexCAD

Эта программа была разработана для разработки разного вида работ с токарными станками. Имеет все нужные для этого функции, но лучшим выбором не является и популярностью не пользуется.

NanoCAD

Эта программа может работать как с трёхмерными, так и с двухмерными моделями. С её помощью могут проводиться расчёты работ, готовятся 3D и 2D модели, разнообразные чертежи и ещё много чего. Благодаря этой программе значительно облегчается работа операторов.

ArtCam

Эта программа нужна исключительно для создания трёхмерной модели. Расчёты работ или что-то подобное на ней производиться не может, зато модели получаются очень качественные.

SolidWorks

Это уже непросто программа, а целый программный комплекс. Выпущен он был ещё в 1995 году, но до сих пор считается одним из лучших среди разработки программ для токарных станков системой ЧПУ. Правда, стоит этот программный комплекс прилично, зато принцип «цена равна качеству» он прекрасно показывает.

Многоцелевые токарно-фрезерные станки

Токарные станки с осью C и приводным инструментом существенно превосходят классические токарные станки с ЧПУ по возможностиям и производительности, но и они имеют свои недостатки: один из которых небольшое количество инструмента в револьверной головке (максимум 24).

Полностью недостатки компенсируются применением отдельного поворотного токарно-фрезерного шпинделя с магазином инструментов.

После установки фрезерного шпинделя токарный станок можно называть многоцелевым. Многоцелевые станки, сочетают в себе функции токарного станка с ЧПУ и обрабатывающего центра и реализуют концепцию Done-In-One (сделано за один установ).

INTEGREX e-500H II многоцелевой токарно-фрезерный станок

Многоцелевой токарно-фрезерный станок INTEGREX e-500H II

Многоцелевой токарно-фрезерный станок INTEGREX e-500H II имеет возможность применения всех видов операций за один установ – токарные и расточные операции, фрезерная обработка, сверление, перехват детали от главного ко второму шпинделю и многое другое. Идеально подходит для высокоточной обработки крупногабаритных деталей типа «вал» для большинства видов промышленности.

Станок оснащен мощным, высокомоментным интегрированным мотор-шпинделем с двумя ступенями частот вращения для повышения возможностей обработки при тяжелых режимах резания.

Ось С (с дискретностью поворота 0,0001°) активируется с помощью подключаемой червячной передачи, характеризующейся высокой точностью позиционирования.

Одношпиндельная фрезерная головка (конус 50) с устройством автоматической смены инструмента обеспечивает простую установку инструмента при минимальной вероятности столкновения.

Благодаря режиму контурной обработки по оси В фрезерный шпиндель может выполнять разнообразные виды операций за один установ детали.

Автоматический люнет, управляемый от ЧПУ, и задний центр обеспечивают безопасную обработку длинных деталей.

Основные параметры многоцелевого токарно-фрезерного станка INTEGREX e-500H II

- Фрезерная головка мощностью 37 кВт имеет ход по трем осям (X — 870 мм, Y — 500 мм, Z — 1598 мм) и поворот по оси B (240° (-30° +210°), индексирование 0,0001°).

- Шпиндель мощностью 40 л.с. Ось С (с дискретностью поворота 0,0001°) активируется с помощью подключаемой червячной передачи.

- Управляемый от ЧПУ автоматический люнет (опция)

- 5-осевая обработка

- Автоматическая смена инструмента на 80 или 120 позиций (опция)

- Система длинных расточных оправок (макс. длина 1 000 мм) на 2 инструмента (опция)

Условные обозначения, термины и пояснения

Условные обозначения конфигурации токарных обрабатывающих центров:

- M — (Milling) приводной инструмент;

- Y — управляемая ось Y;

- S — (Spindle) контршпиндель;

- T — (Tailstock) задняя бабка.

Пояснения терминов

Мотор-шпиндель — интегрированный привод шпинделя (ISM). Шпиндель станка является осью приводного электродвигателя. В серии CTX (фирма DMG) применяется 9 типоразмеров мотор-шпинделей. Мотор шпиндели имеют высокую точность и термостабильность благодаря жидкостному охлаждению. Мотор шпиндели применяются как в главном приводе так и в противошпинделе. (В станке CTX beta 800 установлен мотор-шпиндель ISM 76 — мощностью (100% ED) 25 кВт, крутящий момент (100% ED) 280 Нм. Скорость вращения до 5000 об/мин, встроенная ось C (0,001°).

Ось С — в токарных станках с ЧПУ — программное управление углом поворота шпинделя и удержание его. Используется синхронно с приводным инструментом. Основной параметр — минимальный угол поворота шпинделя (В серии CTX минимальный управляемый угол поворота 0,001°). Может быть встроенной в шпиндельный двигатель либо иметь отдельный серводвигатель.

Ось Y — ось Y расширяет возможности приводного инструмента. Механизмы оси Y позволяют направлять инструмент со смещением к оси вращения детали. Основной параметр — наибольшее ход

Противошпиндель — в токарных станках с ЧПУ — дополнительный шпиндель (контршпиндель), установленный вместо задней бабки. В случае необходимости обработки детали с противоположной стороны она передается от главного шпинделя противошпинделю. Для этого по команде с ЧПУ скорость вращения противошпинделя синхронизируется со скоростью основного шпинделя, противошпиндель перемещается, захватывает и зажимает обрабатываемую деталь. Обработка продолжается с другой стороны детали.

Линейные направляющие — направляющие качения. Для перемещения револьверной головки по осям X и Z в токарных станках серии CTX используются шариковинтовые пары и шариковые (роликовые) линейные направляющие, которые обладают низким коэффициентом трения (малым тепловыделением), отсутствием эффекта «прилипания» (быстрый ход до 30 м/мин), постоянством точности (низкий износ) и очень низкой потребностью в смазке.

Линейный привод — высокодинамичный привод для максимальной динамики и долговременной точности по оси X (верхняя револьверная головка). Привод с высоким скоростным ходом до 60 м/мин и ускорениями до 1,5 g сокращает вспомогательное время до минимума. Линейный привод состоит из линейных направляющих и линейного двигателя, узел ШВП исключен и сила трения приближается к 0.

Direct Drive — технология привода приводного инструмента непосредственно от электродвигателя.

TRIFIX® — способ установки инструмента на револьверную головку VDI с опорой на три точки с более высокой точностью чем при обычной установке.

Приводной инструмент — вращающийся инструмент (сверло, фреза, метчик.), предназначенный для установки в револьверную головку.

VDI — (Verein Deutscher Ingenieure — Ассоциация Немецких Инженеров) револьверная голова с резцедержателями для токарных станков с ЧПУ (Крепление инструментальной державки: клин с зубьями на хвостовике державки), выполненными по немецкому стандарту DIN 69880 (VDI 3425) (ГОСТ 24900-81). Соединения VDI имеют шесть типоразмеров 16, 20, 25, 30, 40, 50 в зависимости от мощности станка и размера инструмента. Используется для крепления как приводного так и неприводного инструмента.

BMT® — (Built-in Motor Turret) револьверная голова с встроенным приводом инструмента.

BOT — (Bolt-On Tools) револьверная голова с болтовым креплением неприводного инструмента. Термин принятый в документации Haas.

TWIN — станок с двумя независимыми рабочими зонами — двумя револьверными головами, которые работают одновременно с думя шпинделями. Запатентованная концепция фирмы DMG.

Конструкция

В отличие от более старых аналогов современные станки, имеющие числовое программное управление, обладают более высоким показателем жесткости, и позволяют выполнить сложную обработку детали за более короткий период. Эти преимущества обусловлены конструкционными особенностями:

- отсутствием зазоров между придаточными элементами;

- высоким уровнем прочности несущих элементов, узлов агрегата и других комплектующих;

- минимальной длиной кинетических цепей и количеством механических передач;

- наличием сигнализаторов обратной связи;

- повышенной устойчивостью к вибрационным нагрузкам, возникающим при обработке деталей;

- наличием специальных систем, созданных для снижения иска тепловых деформаций.

Токарная обработка на станках обеспечивается благодаря направляющим. Этим комплектующие подвержены износу, но устойчивы к трению. Элементы конструкции взаимосвязаны между собой, и работают в одном режиме. Это условие связано с высокой точностью изделий.

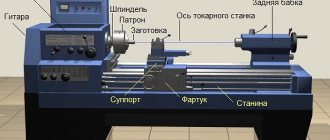

Базовая конструкция токарного станка состоит из:

- станины;

- шпиндельной или передней бабки;

- суппорта;

- коробки подач;

- электрической части;

- револьверных головок.

Станина – основа оборудования, на которой размещаются остальные компоненты станочного прибора. Передняя бабка состоит из двух основных элементов агрегата: коробки скоростей и шпинделя. Суппорт включает нижнюю и верхнюю каретку – элементы, фиксирующие рабочий механизм. Суппорт получает движение через коробку подач. Устройство работает при помощи электромотора. Этот компонент аналогичен для различных моделей токарных станков, и может отличаться только мощностью. При помощи револьверных головок выполняется автоматическая замена инструмента.

При работе с габаритными заготовками могут использоваться станки, в конструкцию которых входят специальные тумбы. Они используются для фиксации детали на нужной высоте.

В продаже также имеются токарные центры, добавляющие токарному станку функции фрезеровочного аппарата.

Российские производители токарно-фрезерных станков

АО НИПТИ «Микрон», г. Владимир

Микрон НИПТИ (Научно-исследовательский проектно-технологический институт) основан в 1957 году. Адрес: 600001, Россия, г. Владимир, ул. Дворянская, д. 27а корп. 7, ВэбСайт https://mikron33.ru/history.html

В настоящее время НИПТИ Микрон производит:

- ТФЦ 1200-5 — многоцелевой токарно-фрезерный центр.

Южный завод тяжелого станкостроения, ООО (ЮЗТС) г. Краснодар

ЮЗТС Южный завод тяжелого станкостроения, г. Краснодар — создан в 2016 году на базе Краснодарского станкостроительного завода имени Седина (КЗТС).

В настоящее время ЮЗТС производит:

- МФ4М — Портальный токарно-фрезерный центр обработки крупногабаритных деталей сложной формы с различными отверстиями и пазами.

- VMМ — Портальный токарно-фрезерный центр обработки крупногабаритных деталей сложной формы с различными отверстиями и пазами.

- VC GANTRY MACHINE — Портальный токарно-фрезерный центр обработки крупногабаритных деталей сложной формы с различными отверстиями и пазами.

- VCPR GANTRY MACHINE — Портальный токарно-фрезерный центр обработки крупногабаритных деталей сложной формы с различными отверстиями и пазами.

Станкостроительная группа СТАН, г. Москва

СТАН — Станкостроительная группа, г. Москва — частная компания основана в 2012 году.

Предприятия группы Стан производят токарно фрезерные станки:

- СТТ 55F (1728F) — Токарно-фрезерный обрабатывающий центр

- СТТ 70F (1740F) — Токарно-фрезерный обрабатывающий центр

- СТТ 125F (1750F) — Токарно-фрезерный обрабатывающий центр

- СТТ 30 (1715) — Токарно-фрезерный обрабатывающий центр

- СТТ 55 (1728) — Токарно-фрезерный обрабатывающий центр

- СТТ 70 (1740) — Токарно-фрезерный обрабатывающий центр

Проект «Станкостроение». Станки марки F.O.R.T.

F.O.R.T. — торговая марка станков, производимых в рамках проекта Станкостроение.

Проект реализуют партнеры проекта «Станкостроение», которые производят токарно фрезерные станки:

- ВНС — Токарный станок с ЧПУ с горизонтальной станиной

- ВНС-1800 — Токарный станок с ЧПУ с горизонтальной станиной

- ВНС-2200 — Токарный станок с ЧПУ с горизонтальной станиной

- ВНС-2600 — Токарный станок с ЧПУ с горизонтальной станиной

- ВНС-5000 — Токарный станок с ЧПУ с горизонтальной станиной

- ВНС-6500 — Токарный станок с ЧПУ с горизонтальной станиной

- ВНС-2800А — Токарный станок с ЧПУ с горизонтальной станиной

- ВНС-3000 — Токарный станок с ЧПУ с горизонтальной станиной

- ВНС-3500 — Токарный станок с ЧПУ с горизонтальной станиной

- ВНС-4000 — Токарный станок с ЧПУ с горизонтальной станиной

- МT-52 — Токарный станок с ЧПУ с наклонной станиной

- НТ-500 — Токарный станок с ЧПУ с наклонной станиной

- НТ-700 — Токарный станок с ЧПУ с наклонной станиной

- ТС-35А — Токарный станок с ЧПУ с наклонной станиной

- ТС-35В — Токарный станок с ЧПУ с наклонной станиной

- С-300ТМУ — Токарный станок с ЧПУ с наклонной станиной

- Т-42МСУ — Токарный станок с противошпинделем

- С-200ТС — Токарный станок с противошпинделем

- С-200ТСМ — Токарный станок с противошпинделем

Ульяновский станкостроительный завод, ООО (DMG MORI)

Крупнейший в мире японско-немецкий станкостроительный концерн DMG MORI построил сборочный завод в Ульяновске. Завод был запущен (зарегистрирован) 04.06.2012

Токарные станки с ЧПУ:

- CTX 310 ecoline — станок токарный с ЧПУ Ø 200 × 455 мм

- CTX 510 ecoline — станок токарный с ЧПУ Ø 465 × 1050 мм

- CTX alpha 500

— станок токарный с ЧПУ Ø 200 × 575 мм - CTX beta 800

— станок токарный с ЧПУ Ø 410 × 850 мм - CTX beta 800 TC

— центр токарно-фрезерный Ø 500 × 750 мм - CTX gamma 2000

— станок токарный с ЧПУ Ø 700 × 2065 мм - CTX gamma 2000 TC

— станок токарный с ЧПУ Ø 700 × 2000 мм

Ковровский электромеханический завод ФГУП, КЭМЗ г. Ковров

Ковровский электромеханический завод, КЭМЗ основан в 1898 году в г. Трёхгорный Владимирской обл.

- КТС 3000 (Y, S) — Токарно-фрезерный обрабатывающий центр

- КТС 4000 (Y, S) — Токарно-фрезерный обрабатывающий центр

- КТС 5000 (Y, S) — Токарно-фрезерный обрабатывающий центр

- КТС 4000 ТМ — Токарно-фрезерный обрабатывающий центр c 2-я револьверными головками

- КТС ТК 3108 — Токарно-фрезерный обрабатывающий центр с инструментальными блоками BMT

- КТС ТК 3110 — Токарно-фрезерный обрабатывающий центр с инструментальными блоками BMT

СтанкоМашСтрой, ООО г. Пенза

Станкостроительное предприятие, основанное в 2006 году. Адрес предприятия: 440028, г. Пенза, ул. Германа Титова, 9А. Вебсайт: https://16k20.ru

На предприятии производятся универсальные токарно-винторезные станки, токарные станки с ЧПУ и обрабатывающие центры:

- СТ25Л — Токарный обрабатывающий центр

- СТ25ЛМ — Токарный обрабатывающий центр

Московский станкостроительный

DMTG Московский станкостроительный основан в 2022 году.

На предприятии налажена крупноузловая сборка фрезерных, сверлильных, токарных станков. Они позволяют делать детали для автомобильной, авиационной промышленности, военной промышленности, а также медицинское оборудование. Это новое поколение технологий в станкостроении.

- CL — Токарный центр

- CL-15 — Токарный центр

- CL-20А — Токарный центр

- DL20M — Токарный центр

- DL25M — Токарный центр

- DL30M — Токарный центр

- DL32M — Токарный центр

- DL40M — Токарный центр

- DL-20MH — Токарный центр

- DL-25MH — Токарный центр

- DL-30MH — Токарный центр

- DL-32MH — Токарный центр

- DL-40MH — Токарный центр

- CLD15 — Токарный центр

Станкостроительный завод Туламаш, ООО НПП

Станкостроительный завод Туламаш» основан в 2013 году и является дочерним обществом АО «АК Туламашзавод», специализируется на металлообрабатывающем оборудовании. Вебсайт: https://cnc-tulamash.ru

НПП Станкостроительный завод Туламаш занимается разработкой и производством станков и особо ответственных узлов машин, включая шпиндельные узлы, направляющие станков высших классов точности.

- 1ТГК-4302 — Токарный станок с ЧПУ

- 1ТГК-4302 — Токарный станок с ЧПУ

- 1ТГК-4302+С — Токарный станок с ЧПУ

- 1ТГК-4302+Y — Токарный станок с ЧПУ

- 6ТВК-110 — Фрезерный центр

5-осевой станок. Видеоролик.

- Руководство оператора токарного станка. Система управления следующего поколения 96-RU8910. Редакция M. Февраль 2022. Haas Automation Inc.

Список литературы

Полезные ссылки по теме

- Заводы-производители металлорежущих станков СССР и России

- Производители токарных станков в России

- Производители фрезерных станков в России

- Производители шлифовальных станков в России

- Производители токарных обрабатывающих центров

- Производители 5-осевых центров в России

- Производители обрабатывающих центров в России

- Производители сверлильных станков в России

- Производители кузнечно-прессового оборудования в России

- Справочник заводов производителей станков и КПО

- Производители деревообрабатывающих станков в России

- Производители бытовых деревообрабатывающих станков в России

- Производители рубильных машин в России