- Главная

- Информация

- Статьи

- Зенкеры и зенковки, применение и отличия

Назад к списку

Для обработки отверстий применяется несколько видов инструментов, в том числе зенкеры, зенковки, цековки. Практика их применения часто сопровождается путаницей в названиях. Например, в тендерной документации встречаются заказы на «конические зенкеры», при этом указывается ГОСТ 14953-80, описывающий конические зенковки. Эти инструменты схожи по конструкции, в применении также есть много общего, поэтому неудивительно, что даже в технической литературе много примеров «вольного» обращения с терминологией.

Официальный источник по терминам ГОСТ 25751-83 «Инструменты режущие. Термины и определения», к сожалению, не дает ответа на вопросы: чем отличается зенкер от зенковки, зенкерование от зенкования и цекования. С этой целью рассмотрим конструкцию и применение каждого из указанных инструментов.

Правила выбора

Зенкерные сверла необходимо выбирать, руководствуясь теми же принципами, что и традиционный инструмент, используемый в металлообработке, деревообработке

Основное внимание уделяется типу работ, которые предстоит выполнять. Если речь идет о высверливании и зенковании металлических изделий, следует отдать предпочтение моделям со спиральной режущей частью, изготовленных из инструментальной или легированной стали — с более высокими характеристиками прочности, коррозионной стойкости

Также важное значение имеет визуальный осмотр. Цвет режущей части сверла многое скажет о том, какой именно обработке подвергался инструмент

- Насыщенно-золотистый оттенок приобретают изделия, прошедшие обработку нитридом титана. Они очень прочные, имеют увеличенный эксплуатационный ресурс.

- Черный цвет характерен для зенкерных сверл, обработанных паром. Обычно такие изделия изготавливают из быстрорежущей инструментальной стали.

- Желтый оттенок приобретают изделия, в которых было выполнено устранение напряжения, обычно используется метод отпуска. Соответственно, деталь из стали прошла закалку, будет обеспечивать достаточную прочность.

- Серый цвет, характерный для обычной стали, имеют инструменты, не получившие дополнительной обработки. Их прочностные характеристики и возможности уступают обычным.

Важной составляющей выбора сверл с зенкером можно назвать тип крепежа, под который высверливается отверстие. Конический или цилиндрический тип конструкции определяется именно этим фактором

Стоит обратить внимание и на рабочий диаметр. Сверла с зенковочным элементом выпускают в самых популярных типоразмерах, при этом утолщенная часть реза обычно имеет диаметр 16 мм, если речь идет о работах по дереву

Учитывая все рекомендации, можно найти подходящий вариант специализированного режущего инструмента для использования в мастерской или на производстве.

В следующем видео рассказывается о сверлах с зенкером.

Особенности и применение

Сверло с зенкером представляет собой специализированную разновидность инструментов, способную выполнять сразу несколько операций. Такие приспособления сегодня особенно востребованы в мебельном производстве, где применяются сборочные евровинты. Зенковочная часть позволяет выполнять сверление отверстий с переменными диаметрами без смены режущего инструмента. Этот элемент может быть цельным или выполняться в виде сменной насадки.

Современные сверла с зенковкой по металлу, дереву, другим материалам изготавливаются в различном диапазоне диаметров. Хвостовая часть может иметь цилиндрическую или шестигранную форму, хорошо подходящую для установки в шуруповерт или дрель.

При использовании классического сверла отверстие имеет 1 диаметр по всей длине. Традиционный зенкер — отдельный инструмент, используемый в промышленности и мастерских, — тоже делает только сквозные отверстия одного размера. Комбинированный вариант позволяет решать сразу несколько задач, избежав смены насадок в процессе работы. В зависимости от типа и назначения изделий в них может меняться количество ступеней – обычно их 2 или 3. Каждая подразумевает смену диаметра.

Комбинированные изделия типа зенкер-сверло позволяют добиваться высокого качества и чистоты отделки. У них могут присутствовать одновременно прямые и винтовые канавки.

Зенкер, зенковка – что это такое и технология работы

Среди металлообрабатывающего инструментария, применяемого для создания отверстий, особое значение заслуживает зенковка и зенкер. С их помощью выполняют проемы с заданными характеристиками, например, стабильность важных геометрических параметров, шершавость, сужение цилиндрического отверстия. Рассмотрим, что такое зенкер и зенковка.

Терминология

Зенковка – является многолезвийным инструментом для резки, используемая при обрабатывании отверстий в металлических деталях. После обработки получаются углубления конического/цилиндрического типа, можно создать опорную плоскость около отверстий, снять фаску на центровом отверстии.

Раззенковка отверстий – это вторичная подготовка готовых отверстий для размещения головок метизов – болты, винты, заклепки

Зенкер – инструмент для резки с многолезвийной поверхностью. Применяется в обработке отверстий цилиндрического/конического типа в заготовках для расширения диаметра, улучшения характеристик поверхностей и точностей. Этот тип обработки называется зенкерованием. Это получистовая обработка резанием.

А — сверление сверлом В — растачивание на токарном станке С — зенкерование зенкером D — развёртывание развёрткой E,F — цекование цековкой G — зенкование зенковкой H — нарезка резьбы метчиком

Зенкование отверстий – процесс возделывания верхней части проема, чтобы, например, снять заусенцы с края отверстия или создать углубления, чтобы спрятать шляпку заклепок либо шурупа и сравнять с поверхностью детали. Приспособление, используемое для этой задачи, называется зенковкой.

Виды зенкеров и зенковок

Производство режущего инструментария по металлу подчиняется основной категории стандартов страны (ГОСТ) и техническими регламентами использования готового изделия. На агрегатах с частичным автоматизированным управлением используют следующие типы зенкеров:

- Цилиндрические, с диаметрами от 10 до 20 мм. Этот комплект с лезвиями производится с напылением из износостойких элементов. Регламентируется ГОСТ 12489-71.

- Неделимые конические, от 10 до 40 мм. Вырабатываются из легированной стали с устойчивым к износу напылением. Подчиняется ТУ 2-035-923-83.

- Целые, в виде насадок, с поперечником от 32 до 80 мм. Регламентируется ГОСТ 12489-71.

- Конический либо насадной, подчиняются ГОСТ 3231-71. Отмечаются присутствием специальных пластин, получаемых из твердых сплавов железа.

Зенковка – это также средство с многочисленными лезвиями, но обладает явными отличиями от зенкера по сфере использования. Эти приспособления подразделяются на некоторые типы:

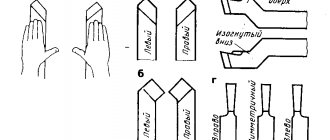

- Коническая зенковка. Имеет эксплуатируемую головку с угловым коэффициентом конуса в 60,90, 120 градусов. В основном реализовывается для возделывания оснований под крепеж и удаления фасок, то есть затупить острые грани. Регламентируется ГОСТ 14953-80 Е.

- Округленная зенковка (цилиндрическая). Приспособление может обладать округленным либо коническим концом, имея износостойкое покрытие основания. В основном реализовывается в качестве обрабатывания опорных оснований.

Что такое зенкер, систематизация

Прорезывающий инструмент по металлу (зенкер) позволяет раззенковывать проем в детали до 5 группы меткости. Он массово используется для получистовой отделки деталей перед механическим развертыванием. По строению его разделяют на типы:

- целостные;

- насадочные;

- хвостовые;

- соединенные.

Внешне металлорежущие приспособления смахивают на простой небольшой бур, но обладают увеличенной численностью режущих краев. Правильность размеров проема обрабатываемой заготовки устанавливается за счет калибра. Крепеж инструментария в патроне агрегата выполняется с поддержкой хвостовика.

Для возделывания проемов, с поперечником до 10 см используются насадные приспособления с 4 остриями. Их главной особенностью считается крепеж через оправку. Достичь правильной регулировки реза позволило присутствие фаски на зубах элемента.

Конструкция конусного зенкера

Это приспособление предназначается для пропуска конусовидных проемов небольшой глубины. Главной особенностью в конструкции элемента считается присутствие зубьев прямого типа и абсолютно плоского внешнего основания. Численность элементов реза, в соответствии с калибровкой, может варьироваться в значении 6 – 12 единиц.

Зенкерование отверстий считается ручной процедурой, осуществляемой через токарный агрегат, на котором крепится зенкер. Возделываемая деталь зажимается в патронаже агрегата, проверяется верное ее расположение в углублении. Осевые центры электрошпинделя и заднего узла станка должны находиться на одном уровне. Это дает снизить риск вылета технически подвижной гильзе (пиноль). В отделываемое отверстие наконечник инструментария дается вручную.

Чтобы получить после операции зенкерования проем нужного поперечника, при сверлении производится припуск 2-3 мм. Точные значения припуска зависят от калибровки углубления в возделываемой заготовке. Труднее реализовать процесс зенкеровки выкованных и плотных изделий. Чтобы упростить себе задачу следует заблаговременно расточить раззенкованное отверстие на 5-9 мм.

Зенкеровка может выполняться в порядке резания. В этой ситуации подача инструментария увеличивается вдвое, чем при сверловке, а скорость хода остается прежней. Углубление резания зенкером закладывается примерно в 50 процентов припуска на поперечник. Раззенковка отверстий инструментом, реализовывается с применением охлаждающих материалов. Механизм из твердых сплавов не требует внесения вспомогательного хладоносителя.

Зенкер при обрабатывании проемов гарантирует высокую точность, но избежать брака совсем нельзя. Самыми распространенными пороками обработки считаются:

- Увеличенный поперечник проема. Главная причина возникновения подобного изъяна считается применение приспособления с неверной заточкой.

- Уменьшенный поперечник углубления. Случается, что для работы был выбран ошибочный инструментарий либо применялся испорченный зенкер.

- Вызывающая чистота. Этот изъян может быть вызван рядом причин. Обычно, уменьшение чистоты кроется в неважной заточке приспособления. На практике также причиной порока может служить чрезмерная вязкость материала изделия. Поэтому элемент налипает на ленты инструмента. Повреждение также вызывается погрешностью токаря, сделавшего неверную подачу и ускорение реза.

- Частичная обработка проема. Эта причина обычно возникает в результате неверной фиксации детали либо неправильным припуском под зенкеровку, сохраненным после сверления.

Разновидности и предназначение зенковок

Зенковка напоминает вид сверла, которая используется для зенкования. Операция схожа с зенкерованием, но отличаются конечной задачей. Процедура зенкования нужна в ситуациях, когда существует необходимость в формировании округленных углублений, чтобы скрыть следы головок крепежа.

Возделывание деталей зенковкой причисляется к получистовому методу, и осуществляется перед операцией развертывания.

По конструкции зенковки подразделяются:

Под самостоятельной категорией выделяют зенковки, состоящие из твердых сплавов. Они используются в качестве шлифовальных действ. Для обрабатывания проемов и удаления фасок в трудных зонах используют еще один тип инструментария – оборотная зенковка. Чтобы обеспечить необходимую обработку металлических изделий и дерева рекомендуется покупать зенковочный комплект, а не индивидуальными приспособлениями.

В структуру зенковок конусного типа укладываются хвостовик и эксплуатируемый элемент, с угловым показателем 60, 75, 90 и 120 градусов. Число зубьев варьируется в пределе 6 – 12 единиц, это зависит от поперечника инструмента. Чтобы обеспечить соосность возделываемого проема используется цапфа.

Округленная зенковка обладает устойчивым к износу напылением. Используется этот механизм для подреза фаски. По конструкции оно смахивает на сверло, но обладает большим количеством лезвий – от 4 до 10, все зависит от поперечника устройства. На торцевой части элемента присутствует наводящая цапфа. С ее помощью фиксируется позиция инструментария в период эксплуатирования. Цапфа бывает разъемной либо целостной. На практике используются устройства с разъемными цапфами, из-за удобства использования. На зенковку также можно надеть насадный резак.

Чтобы обработать несколько проемов на равное углубление следует применять зенковку с держателями, включающее в свой состав различные ограничители. При обрабатывании изделия элемент реза устанавливается в державке и выходит из упора на величину, равную углублению проема.

Зенковки производятся из различных сортов сталей, включая твердосплавную. Инструменты, выполненные из твердых сплавов, отлично подходят для обрабатывания деталей из металла, так как способны выдержать экстремальные нагрузки долгое время. Для обработки изделий из цветного металлического сплава либо дерева применяют устройства из быстрорежущей стали, так как она подвергается незначительным нагрузкам. Стоит отметить, что при обрабатывании, например, чугунных изделий, необходимо внести дополнительное охлаждение инструментария. Для этого используются специальные эмульсионные составы.

Принцип зенкерования металлических изделий

Во время обрабатывания проема, созданного в детали в период его литья, рекомендуется расточить его разом на несколько миллиметров вглубь, чтобы зенкер выбрал верную начальную направленность.

В период осуществления работ при обработке стальных заготовок рекомендуется использовать эмульсионные охлаждающие составы. Процедура зенкерования цветных металлов и чугуна дополнительного внесения хладоносителя не требуется. Очень важным этапом считается верный подбор инструментария для осуществления работ. В связи с этим концентрируют внимание на аспекты:

- Разновидность инструментария выбирается в соответствии с материалами заготовки и характера возделывания. Учитываются факторы расположения отверстия и численность процессов.

- Зенковки и устройство для зенкерования выбираются в зависимости от заданных параметров: величина углубления, диаметр, точность работы.

- Конструкцию металлорежущего инструмента устанавливают, исходя из метода его крепежа на станке.

Выбор зенкера производят по справочной литературе или пользуясь нормативным актом стандарта ГОСТ 12489-71:

- Заготовки, созданные из конструкционной стали, с проемами до 40 мм в поперечнике возделываются зенкером, произведенного из быстрорежущего железа, включающий 3-4 зубья и диаметр 10-40 мм. В отверстиях до 80 мм используются насадки диаметром 32-80 мм.

- Для закаленного железа при расточке предусмотрена оснастка с пластинами из твердых сплавов, с поперечником 14-50 мм и 3-4 зубьями.

- Для расточки глухих проемов чугунных изделий и деталей из цветного металла используют перовой зенкер.

Нужным условием при процедуре зенкерования считается соблюдение припусков. Поперечник выбранного инструментария в результате обязан совпасть с окончательным диаметром проема после обрабатывания. Если после зенкерования предусмотрено выполнение развертывания проема, то поперечник устройства снижают на 0,15-0,3 мм. Если же намечено растачивание черновым вариантом или сверловка под зенкерование, то следует сохранять припуск на край от 0,5 до 2 мм.

Скачать ГОСТ

ГОСТ 12489-71 Зенкеры цельные. Конструкция и размеры

ГОСТ 14953-80 Зенковки конические. Технические условия

oxmetall.ru

Советы по выбору инструмента

Основным критерием является тип обрабатываемой поверхности. Для работы с металлом отлично подойдут классические спиральные сверла из быстрорежущей или легированной стали.

Следует обращать внимание на внешний вид инструмента. Цвет может много сказать о степени обработки:

- Серый или стальной. Обработка не проводилась.

- Черный. Зенковка обрабатывалась паром.

- Желтый. Внутреннее напряжение в инструменте было снято с помощью отпуска.

- Ярко-золотой. Поверхность обработана нитридом титана. Этот материал отличается высокой прочностью, что продлевает срок эксплуатации сверла.

На рынке имеется богатый выбор инструментов различных производителей. Рекомендуем отдавать предпочтение только проверенным брендам – это будет гарантией качества приспособления.

Зенкеры

Определение

В соответствии с ГОСТ 25751-83 «Инструменты режущие, термины и определения» зенкер определяется как «осевой режущий инструмент для повышения точности формы отверстия и увеличения его диаметра». Сразу отметим, что данный вид инструмента не предназначен непосредственно для сверления отверстий. Также отметим, что в определении зенкера ничего не говорится об изменении формы отверстия. Это важная деталь, и она будет полезна в дальнейшем.

Конструкция зенкера

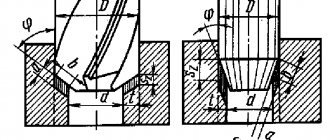

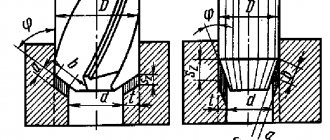

Для описания конструкции зенкеров удобно разделить их два класса – зенкеры с хвостовиками и насадные зенкеры. Зенкеры с цилиндрическими и коническими хвостовиками Конструкция таких зенкеров во многом схожа с конструкцией спирального сверла (рис.1).

Рис.1 Зенкер цельный с коническим хвостовиком: а) для сквозных отверстий, в) для глухих отверстий, с) с твердосплавными пластинами

Инструмент так же состоит из рабочей части, соединительной части (шейки) и хвостовой части (хвостовика). Отличие от сверла заключается в форме и количестве режущих кромок на рабочей части. В частности, по ГОСТ 12489-77 у зенкеров по три лезвия на торцевой и цилиндрической поверхности.

Зенкер с цилиндрическим или коническим хвостовиком может быть цельным ГОСТ 12489-77 (вся рабочая часть из быстрорежущей стали), или с твердосплавными вставками (ГОСТ 3231-71). Кроме того, каждый из типов выпускается в двух вариантах: для глухих и сквозных отверстий (рис.1, в)). У зенкеров для сквозных отверстий угол главного лезвия φ имеет значения 45 или 60 градусов, у зенкеров с твердосплавными пластинами φ=600, у всех типов зенкеров для глухих отверстий φ=900.

Насадные зенкеры

Зенкеры насадные не имеют хвостовой части. Вместо хвостовика для крепления на оборудовании в них предусмотрен внутренний конус для оправки (рис2). Также конструкция этого типа отличается большим количеством лезвий. В цельных насадных зенкерах по ГОСТ 12489-77 предусмотрено четыре зуба и соответственно четыре спиральных канавки. Дальнейшее разбиение насадных зенкеров на типы идентично классу с хвостовиками.

Рис.2 Зенкер насадной: а) цельный, в) с твердосплавными пластинами

Применение зенкеров

Зенкер применяется в технологических операциях зенкерования, направленных на повышение качества отверстий – улучшение чистоты поверхности, получение более точной цилиндрической формы. Соответственно, у зенкера главная часть – это цилиндрический участок рабочей части. С помощью зенкерования отверстия доводят до 4 – 5 класса точности с квалитетом Н11 и чистотой поверхности, соответствующей 5-6 классу. Необходимый результат достигается за счет более высокой жесткости инструмента, а также за счет большего количества лезвий по сравнению со сверлом.

Подчеркнем, что во всех перечисленных ГОСТах описываются зенкеры с рабочей частью исключительно цилиндрической формы. В описаниях конструкций стандартных зенкеров нет формулировок «конический зенкер» и отсутствуют чертежи зенкеров с конической рабочей частью. Т.е. результат применения стандартного зенкера – цилиндрическое отверстие постоянного диаметра.

Особенности

Сверла с зенкерами по дереву позволяют создавать отверстия в материале и обрабатывать их. Насадки такого типа при этом представляют собой небольшие изделия, которые создают углубления для широких креплений.

Зенковки для таких инструментов представляют собой сверла с несколькими режущими компонентами, они чаще всего используются для работы с отверстиями конической или цилиндрической формы. Такие металлические элементы позволяют делать разные по типу конфигурации углубления в материале.

Также зенковочное сверло часто используется, чтобы немного увеличить диаметр углубления, сделать обработки уже сделанных отверстий. Отличие инструмента с зенковкой от других моделей заключается в том, что для первого варианта используется больше двух лезвий.

Нередко такие насадки нужны для профессиональных производственных станков. Таким инструментом многие пользователи осуществляют шлифовку сделанных отверстий, обработку торца конструкций, скрывая при этом все шероховатости и другие неровности на поверхности.

Остальная часть изделия называется хвостовиком. Данный элемент необходим для соединения инструмента с патроном дрели либо станочного оборудования. Эта деталь также может быть разных форм и размеров.

Существуют хвостовики следующих форм: цилиндрической, шестигранной, трехгранной, четырехгранной или канонической. Первый вариант при этом является самым распространенным, он должен соответствовать диаметру режущей детали. Так, для зенкера большего диаметра используется хвостовик с меньшим диаметром. Для некоторых самых миниатюрных сверл могут подбираться хвостовики размером чуть большего них самих.

Канонический хвостовик используется в промышленных масштабах. Все остальные разновидности могут применяться только для определенных типов патронов (трехкулачкового, обычного).

Любой пользователь сможет сделать зенковку и самостоятельно, не покупая в строительном магазине. Для этого сначала нужно подготовить ненужный саморез или обычное сверло, такие элементы станут основой для будущего изделия. Затем следует эти детали немного подрезать путем добавления нескольких тонких лезвий.

Самодельные конструкции можно будет при необходимости настроить под индивидуальную конфигурацию.

Назначение и виды сверл с зенковкой

В первую очередь необходимо определиться с понятием «зенковка». Его часто путают с другим металлообрабатывающим инструментом – зенкером. Несмотря на похожее звучание, они предназначены для абсолютно разных процессов. Зенкование поверхности – это углубление верхней части предварительно просверленного отверстия.

Сверло зенкер – это многолезвийный металлорежущий инструмент. Его относят к оборудованию для получистовой обработки существующих отверстий. Используют перед применением развертки.

Универсальные сверла с зенковкой чаще всего используют в деревообрабатывающей промышленности. В серийном производстве мебели качество отверстий стоит на первом месте. От этого зависит надежность сборки. Рассматриваемый инструмент позволяет получить аккуратное отверстие под саморез с потайной головкой, винт или другой крепежный элемент. Кроме того, сверло с зенковкой увеличивает производительность работ благодаря сокращению обрабатывающих операций.

Сверло играет роль направляющего элемента, что позволяет получить отверстие высокой точности.

В процессе изготовления мебели среднего класса используют специальные крепежные элементы – еврошурупы. Для подготовки отверстий под эти метизы используют обрабатывающие приспособления, внешне похожие на сверла с зенковкой. Их также относят к комбинированным инструментам. Двухступенчатая конструкция позволяет рассверлить отверстие и снять фаску под еврошуруп за один проход.

Основные определения

Зенковка-особый режущий инструмент, позволяющий изготавливать отверстия канонического или цилиндрического вида. С его помощью обрабатывают уже готовые отверстия с целью снятия фаски центрового отверстия.

Зенкер-инструмент состоящий из определенного количества лезвий, предназначенный для резки. Предназначена для улучшения качества отверстия и расширения уже готовых отверстий, создания отверстий цилиндрической или канонической формы. Обработка отверстий при помощи зенкера называется-зенкерование. Зенкерование относят к получистовой обработке металла.

Можно встретить неверное понятия, когда говорят что зенкер и зенковка одно и тоже. При помощи зенкера повышают технические качества отверстия. И он не предназначен для изготовления углублений.

Зенкование отверстий-снятие стружки или неровностей с просверленного отверстия. Зенкование отверстий называют процесс углубления отверстия канонической формы с целью спрятать шляпку болта или самореза. Встретить можно и определение-спрятать саморез в патай.

Зенкерование отверстия

Раззенковка отверстий-обработка просверленных отверстий под головки или шляпки болтов, саморезов, метизов.