Электроды для контактной сварки предназначены для подвода тока к элементам, их сжатия и отвода выделяющегося тепла. Эта деталь является одной из самых важных в оборудовании, так как от ее формы зависит возможность обработки узла. Устойчивость же электрода определяет уровень качества сварки и длительность беспрерывной работы. Электроды бывают фигурными и прямыми. Производство элементов прямого типа регламентировано в стандарте ГОСТ 14111–77 .

Фигурные детали характеризуются тем, что их ось смещена относительно конуса (посадочной поверхности). Они используются для сварки узлов и элементов непростой формы, до которых трудно добраться.

Конструкции электродов

Для работы с электродуговой сваркой также используются электроды, но они кардинально отличаются от токопроводящих элементов для контактной сварки, и не подходят для данного вида работ. Поскольку в момент сварки детали сдавливаются контактными частями сварочного аппарата, то электроды для контактной сварки способны проводить электрический ток, выдерживать нагрузку на сжатие и отводить тепло.

Диаметр электродов определяет насколько прочно и качественно будут сварены детали. Их диаметр должен быть в 2 раза толще сварного узла. Согласно государственным стандартам они бывают диаметром от 10 до 40 мм.

Свариваемый металл определяет форму применяемого электрода. Данные элементы, имеющие плоскую рабочую поверхность, используют для сварки обычных сталей. Сферическая форма идеально подходит для соединения меди, алюминия, высокоуглеродистых и легированных сталей.

Сферическая форма наиболее устойчива к сгоранию. Благодаря своей форме они способны выполнить большее количество сварных швов до заточки. Кроме того, применение такой формы позволяет варить любой металл. В то же время, если сваривать алюминий или магний плоской поверхностью, то будут образовываться вмятины.

Схема электрода для сварки

Посадочное место электрода часто выполнено в форме конуса или с резьбой. Данная конструкция позволяет избежать потерь тока и эффективно выполнить сжатие деталей. Посадочный конус может быть коротким, однако их применяют при малых усилиях и низких токах. Если используется крепление с резьбой, то зачастую через накидную гайку. Резьбовое крепление особенно актуально в специальных многоточечных машинах, так как необходим одинаковый зазор между клешнями.

Для выполнения сварки в глубине детали, применяются электроды искривленной конфигурации. Существует разнообразие изогнутых форм, поэтому при постоянной работе в таких условиях, необходимо иметь подборку различных форм. Однако пользоваться ими неудобно, и они имеют более низкую стойкость, в сравнении с прямыми, поэтому к ним прибегают в последнюю очередь.

Поскольку давление на фигурный электрод приходится не по его оси, во время нагрева он подвержен изгибанию, и об этом нужно помнить при выборе его формы. Кроме того, в такие моменты, возможно смещение рабочей поверхности искривленного электрода, по отношении к ровному. Поэтому в таких ситуациях обычно применяется сферическая рабочая поверхность. Не осевая нагрузка сказывается также на посадочном месте электрододержателя. Поэтому при чрезмерной нагрузке, нужно использовать электроды с увеличенным диаметром конуса.

Выполняя сварку в глубине детали можно использовать прямой электрод, если наклонить его по вертикали. Однако угол наклона должен быть не больше 30о, так как при большем градусе наклона происходит деформация электрододержателя. В таких ситуациях применяют два изогнутых токопроводящих элемента.

Внешний вид электродов

Использование хомута в месте крепления фигурного электрода позволяет снизить нагрузку на конус и продлить срок службы посадочного места сварочного аппарата. При разработке фигурного электрода, необходимо вначале выполнить чертеж, затем изготовить из пластилина или дерева пробную модель, и только после этого приступать к его изготовлению.

В промышленной сварке применяется охлаждение контактной части. Зачастую такое охлаждение происходит через внутренний канал, но если электрод небольшого диаметра или происходит увеличенный нагрев, то охлаждающую жидкость подают снаружи. Однако наружное охлаждение допускается при условии, что свариваемые детали не поддаются коррозии.

Труднее всего охладить фигурный электрод из-за его конструкции. Для его охлаждения применяют тонкие медные трубки, которые располагаются по боковым частям. Однако даже при таких условиях он недостаточно хорошо охлаждается, поэтому не может варить в том же темпе, что и прямой электрод. В противном случае происходит его перегрев и срок эксплуатации сокращается.

Сварка в глубине маленькой детали производится фигурными электродами, а с большими деталями предпочтительнее использовать фигурные держатели. Преимуществом такого способа является возможность регулировать длину электрода.

Во время контактной сварки ось двух электродов должна быть 90о по отношению к поверхности детали. Поэтому когда свариваются крупногабаритные детали с уклоном, используются поворотные, самоустанавливающиеся держатели, а сварка выполняется сферической рабочей поверхностью.

Стальная сетка диаметром до 5 мм сваривается пластинчатым электродом. Равномерное распределение нагрузки достигается путем свободного вращения вокруг своей оси верхнего токопроводящего контакта.

Хотя сферическая форма рабочей поверхности является самой устойчивой из остальных форм, все же она, вследствие тепловых и силовых нагрузок, теряет свою первоначальную форму. Если рабочая поверхность контакта увеличивается на 20 % от первоначального размера, то он считается непригодным, и его нужно затачивать. Заточка электродов контактной сварки производится в согласии ГОСТом 14111.

Материалы электродов для контактной сварки

Одним из решающих факторов качества сварного шва, является прочность на разрыв. Это определяется температурой сварной точки и зависит от теплофизических свойств материала проводника.

Медь в чистом виде неэффективна, поскольку является очень пластичным металлом и не имеет необходимой упругости, чтобы между сварными циклами восстановиться в геометрической форме. Кроме того, себестоимость материала относительно высока, а при таких свойствах электроды требовали бы регулярной замены, что привело бы к удорожанию процесса.

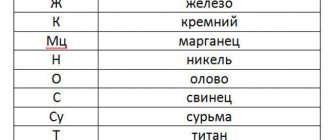

Использование упрочненной меди также не увенчалось успехом, так как снижение температуры рекристаллизации приводит к тому, что с каждой следующей сварной точкой износ рабочей поверхности будет увеличиваться. В свою очередь, эффективными оказались сплавы меди с рядом других металлов. К примеру, кадмий, бериллий, магний и цинк добавили твердости сплаву во время нагрева. В то же время железо, никель, хром и кремний позволяют выдерживать частые тепловые нагрузки и сохранять темп работы.

Контактная сварки

Электропроводность меди составляет 0,0172 Ом*мм2/м. Чем меньше этот показатель, тем наиболее он подходит в качестве материала электродов для контактной сварки.

В случае, если нужно сварить элементы из разных металлов или деталей разной толщины, тогда электротеплопроводность электрода должна составить до 40% от данного свойства чистой меди. Однако если выполнить весь проводник из такого сплава, то он будет достаточно быстро нагреваться, поскольку имеет высокое сопротивление.

Используя технологию составных конструкций можно добиться ощутимой экономии средств. В таких конструкциях материалы, используемые в основании, подбирают с высоким показателем электропроводности, а наружную или сменную часть изготавливают из тепло и износостойких сплавов. Например, металлокерамические сплавы, состоящие на 44 % из меди и на 56 % из вольфрама. Электропроводность такого сплава составляет 60 % от электропроводности меди, что позволяет минимальными усилиями нагреть сварную точку.

В зависимости от условий работы и поставленных задач, сплавы делятся на:

- Тяжелые условия. Электроды, работающие при температуре до 500 оС, выполнены из сплавов бронз, хрома и циркония. Для сварки нержавейки используют сплавы бронз, легированных титаном и бериллием.

- Средняя нагрузка. Сваркустандартно углеродистых, медных и алюминиевых деталей, производят электродами из сплавов, в которых марка меди для электродов, способная работать при температуре до 300 оС.

- Легко нагруженные. Сплавы, в состав которых входит кадмиевая, хромистая и кремненикелевая бронзы, способны работать при температуре до 200 оС

Особенности сварного процесса

При точечном сваривании к месту соединения металлических деталей применяется кратковременный импульс электрического тока, длительность которого меняется в пределах 0,01-0,1 секунды.

При этом в зоне наложения электродов кромки изделий расплавляются, приобретают общее ядро. После подачи тока детали остывают под давлением для кристаллизации этого ядра, а также его полного остывания.

Технические данные машин контактной сварки.

Основные способы контактной сварки:

- точечный метод;

- шовный или роликовый способ;

- стыковая контактная сварка.

Особенности такого вида сварки заключаются в том, что он не требует повышенных мер безопасности. Прижатие деталей друг к другу приводит к образованию уплотняющего пояска между ними без выплеска расплавленного металла.

Но давление с деталей стоит снимать с некоторой отсрочкой, чтобы обеспечить им лучшую кристаллизацию, проковывание и добиться устранения неоднородностей.

Достоинства точечной сварки ‒ экономичность, высокая механическая прочность швов, возможность автоматизировать рабочие процессы. Недостатки контактной сварки заключаются в отсутствии герметичности созданных сварочных швов.

Обеспечить сварные швы высоким качеством позволит предварительная подготовка. Детали очищаются от всех видов загрязнений при помощи специальных щеточек, методом опескоструивания, травления в кислотах, а также иными способами.

Сборку перед сваркой важно выполнить таким образом, чтобы она обеспечила точное и плотное прилегание металлических изделий друг к другу.

В противном случае, зазор между деталями уменьшит и поглотит часть давления на них, осадочное давление снизится, появится разброс прочности сварных точек. В целом, это снизит прочностные характеристики сварного шва, сделает его уязвимым для негативных факторов извне.

Электроды для точечной сварки

Процесс точечной сварки объясняет сам себя из своего же названия. Соответственно сварочным мини швом является одна точка, размер которой обусловлен диаметром рабочей поверхности электрода.

Электродами для контактной точечной сварки являются стержни, выполненные из сплавов, в основе которых находится медь. Диаметр рабочей поверхности обусловлен ГОСТом 14111-90, и изготавливается в диапазоне от 10-40 мм. Электроды на точечную сварку тщательно подбираются, поскольку имеют различные свойства. Они выполняются как со сферической, так и с плоской рабочей поверхностью.

Криволинейный электрод для точечной сварки

Электроды для точечной сварки своими руками теоретически можно изготовить, но необходимо быть уверенным, что сплав соответствует заявленным требованиям. Кроме того нужно выдержать все размеры, что в домашних условиях не так-то просто. Поэтому, приобретая заводские токопроводящие элементы, можно рассчитывать на качественное выполнение сварочных работ.

Точечная сварка имеет массу плюсов, среди которых эстетическое сварочное пятно, простота эксплуатации сварочного аппарата и высокая производительность. Имеется также один недостаток, а именно отсутствие герметичного сварочного шва.

Итоги

Применение контактной сварки из инвертора своими руками позволяет соединять металлы и сплавы разных марок с помощью высокой температуры электрического тока, провоцирующей пластическую деформацию зоны контакта деталей при их сжатии.

Технология контактной сварки имеет широкую область применения: активно применяется в быту и промышленных масштабах при изготовлении больших партий однотипных изделий из металла.

Важно соблюдать технологию, нанести на схему обозначение контактной сварки, применить рекомендуемые производителем электроды, правильно выбрать режимы работы агрегата, тогда сварные швы приобретут высокое качество и долговечность.