Режущий инструмент тупится во время работы. Это естественный процесс. Качество металла резца или пилы может повлиять разве что на скорость изнашивания, но в любом случае от операции заточки не уйти. Именно для этой процедуры существуют специальные круги алмазные заточные. Их закрепляют на точильный станок или шлифовальную угловую машинку.

Конструкции заточных дисков бывают разными, например, есть алмазная тарелка, инструмент в виде чашки, просто плоский диск либо любой другой формы. Все это множество конфигураций обусловлено целью сделать удобным выполнение шлифования или заточки разного инструмента.

Наиболее востребованы алмазные круги для заточки дисковых пил. Они рассчитаны на работу с твердыми победитовыми напайками, с которыми тяжело справиться обычному заточному инструменту. Попробуем разобраться в вопросах, как устроены алмазные круги, какими бывают и для чего конкретно предназначен тот или иной тип изделия.

Типы алмазных дисков для заточки

Алмазные круги для заточки инструмента имеют свою классификацию. Заводы по изготовлению абразивного инструмента выпускают алмазные диски трех форм:

- В виде чашечки – это полый внутри конус с основанием из металла и напыленным на рабочую часть слоем алмазной крошки.

- Наподобие тарелки, где бывает односторонняя или двухсторонняя выточка, профиль смотрится полукругло-выпуклым.

- Диски с прямым профилем.

Кроме этого, имеются две основные группы инструмента, в каждой из которых применяют различный алмазный материал для заточки:

- Абразив из штучно созданных алмазов, который отличается высокой однородностью зерна.

- Абразив, выполненный из натуральных кристаллов алмазов, которые относятся к техническим.

И одна из самых важных категорий, определяющая назначение алмазного диска для обработки инструмента, – это категория по величине основной массы зерна в напыленном слое:

- Мелкая фракция абразивного алмаза, используемая для шлифовок, доводок и финишных работ по обработке материала (100/80).

- Средняя фракция абразивного алмаза, используемая для целевых задач заточки, а также при чистовых операциях шлифовки (125/100).

- Крупная фракция абразивного алмаза, применяемая в черновых работах шлифовки или грубого обдира обрабатываемого материала (200/160–160/125).

Кроме всего перечисленного, выбирая алмазный диск для конкретного шлифовального станка, нужно учитывать диаметр посадочного места, ширину рабочей поверхности абразива, материал основы инструмента.

Назначение абразивов

В зависимости от вида абразива, из которого изготовлен шлифовальный круг, меняется сфера его применения.

Нормальный электрокорунд обладает хорошей вязкостью, сцеплением со связкой, термостоек хорошо подходит для работы со сталью, чугуном, бронзой и латунью ввиду своих физических свойств.

Белый электрокорунд имеет более однородную структуру, острые кромки, более твердый чем обычный корунд и имеет меньшую шероховатость поверхности. Предназначен для обработки тех же материалов, что и обычный электрокорунд, но за счет меньшего нагрева и износа, применяется также для легированных и инструментальных сталей, заточки зубьев пил, режущих кромок фрез, ножей, сверл. Хорошо подходит для полировки изделий.

Карбид кремния тверже, но хрупче электрокорунда. У него выше абразивная способность, но сцепление зерна со связкой слабее, чем у корунда.

Алмаз имеет большую механическую прочность, но чувствителен к высоким температурам, реагирует с железом, хрупок, имеет очень хорошие самозатачивающиеся свойства, что придает диску долговечности.

Алмазные круги для шлифовки используются для обработки таких материалов, как чугун, стекло, керамика, твердые сплавы. Хорошо подходит для финишной доводки изделий, заточки сверл, фрез, пил, ножей.

Эльбор второй после алмаза по твердости, не реагирует с железом, теплостоек, хрупок, обладает хорошей абразивной способностью.

Применяется для шлифовки и обработки твердых сталей, заточки инструмента, чистовой обработки, сфера применения эльбора включает в себя участки, где другие абразивы не применяются вследствие высоких рабочих температур.

Конструкция алмазных кругов для заточки инструмента

Диски алмазные заточные представляют собой изделия круглой формы с основанием из металла и нанесенным на него покрытием алмазного порошка, который закрепляется на металле связующим веществом, также там присутствует наполнитель.

Марка диска характеризуется:

- конфигурацией корпуса и видом материала, из которого он изготовлен;

- размером окружности;

- величиной концентрации абразивных зерен;

- фракцией алмазов;

- типом вещества, используемого в качестве связки;

- степенью точности;

- классом неуравновешенности.

Одним из важных параметров является износостойкость диска.

Корпуса алмазных заточных кругов могут быть изготовлены из стальных заготовок, марок Ст-25, 30, 20 или 3, либо сплавов из алюминия АК-6 или Д-16, либо полимерных материалов. Для некоторых шлифкругов типа А1ПП, АГЦ делают еще хвостовики из стальных У7 и У8 марок.

Что касается применяемых связующих веществ, которые скрепляют алмазные зерна в единую форму, то выпускаются диски на основе:

- Связок металлического характера на основе алюминия, меди, цинка или олова. В маркировке таких изделий указывается литера М.

- Связок керамических на основе шамота либо стекла, куда добавляют составляющую алюминия. В маркировке здесь будет присутствовать литера К.

- Связок на основе органики – это пульвербакелитные и карболитные вещества. Присутствие такой связки обозначают в маркировочном коде литерами КБ.

В качестве наполнителей используют электрокорунд, графитовый порошок, медь, карбид бора и глинозем.

Основные характеристики инструмента

Оснастка состоит из основания, на который нанесен слой порошка. Требование к выбору изделий для обработки поверхности — твердость инструмента должна быть выше по сравнению с заготовкой.

При значительной разнице возможен перегрев и термические дефекты. Малое отличие ведет к поломке инструмента или снижению производительности труда.

Особенности алмазосодержащего слоя

Вес твердого минерала измеряют в каратах. Один карат приравнен к 0,2 г. Зерна — сросшиеся кристаллы алмаза. К главным характеристикам изделий относят величину и плотность частиц. Чтобы удержать алмазы в рабочем слое, применяют связки, основных разновидностей — три.

Органические компоненты выделяют мало тепла, практически не засаливаются. В преимуществах связки — крепкое удержание зерен, в том числе, мелкой фракции, поэтому оснастку применяют для финишных операций. Недостаток — повышенная износостойкость.

Металлические частицы придают рабочему слою прочность, при контакте с деталью порошок нагревается. Оснастка со связкой из бронзы, алюминия, меди и иных металлов, — склонна к засаливанию и требует частой правки.

Особенность использования инструмента с керамическим порошком — для доводки вязких материалов. Абразивные изделия применяют для одновременной обработки стали и твердых сплавов.

Однородность и концентрация зерен

При производстве порошков составы разделяют по фракциям. Для этой цели используют сита со специальными ячейками. Маркировка продукции представляет собой дробь. Числитель — размер сторон отверстий в верхнем сите, знаменатель — параметр нижних ячеек.

При обработке деталей круглой формы место контакта с инструментом минимальное. В этом случае выбирают абразивные изделия, в которых рабочий слой содержит высокую концентрацию твердых включений.

Однородность и массовая доля абразива влияют на производительность труда, режущую способность инструмента и чистоту поверхности детали.

Виды зернистости в зависимости от вида обработки

Под зернистостью понимают размер основной массы зерен среди общего количества алмазных частиц в абразиве. Размер зерна обычно определяется тремя параметрами: высотой, шириной и толщиной, но на практике за основу берут ширину. Чистота обработки поверхности материала зависит от степени зернистости круга для заточки. Также этот параметр влияет на оперативность проведения работ, количество металла, который можно удалить за один проход инструмента по заготовке и изнашиваемость рабочей области алмазного диска для заточки.

Согласно нормам стандартизации международного уровня FEPA маркировка алмазного заточного инструмента должна содержать код зернистости: сочетание литеры F и определенного числа за ним. Возрастание числа указывает на присутствие в абразиве более мелких зерен. Чтобы правильно подобрать круг для заточки, нужно знать марку материала, какую необходимо получить в итоге шероховатость, допустимый припуск.

Между размером зерна в абразиве и чистотой поверхности металла после обработки существует обратно пропорциональная зависимость. Поэтому для финишных работ применяют заточные круги с самыми маленькими алмазными зернами.

Наиболее правильный подход к обработке и заточке инструмента лежит в последовательном применении алмазных кругов, начиная с более грубых и заканчивая финишными. Применение только последних может привести к пригоранию обрабатываемой поверхности, засаливанию и быстрому выходу из строя заточного круга.

По размеру фракции зерна его можно отнести к тому или другому типу зернистости:

- 100/80 – мелкие алмазные зерна. С их применением выполняют окончательную доводку тонких лезвий, заточку металлообрабатывающих резцов, операции финишной шлифовки.

- 125/100 – средние алмазные зерна. Заточка изделий до состояния необходимой остроты.

- 160/125 – крупные.

- 200/160 – очень крупные алмазные зерна. Абразивы подходят для выравнивания поверхности режущего инструмента.

Зернистость заточного круга

Для обозначения зернистости заточного круга также используют определенные численные значения, они представлены следующей таблице:

| ГОСТ | 12 | 16 | 25 | 40 |

| FERA | 100 | 80 | 60 | 40 |

С увеличением числа по ГОСТу растет и размер использованных в изготовлении круга зерен, а также увеличивается степень врезания и подача при заточке ленточной пилы. Однако, качество обработанной поверхности будет лучше при использовании мелкозернистых абразивных кругов.

Твердость заточного круга

Этот показатель влияет на способность абразивного круга к самозатачиванию. Во время заточки ленточной пилы скалываются грани затупившихся зерен, они выносятся, тем самым открывая новые рабочие слои круга.

В процессе точения более твердый круг будет лучше держать свою форму, но его серна уже затупятся. Чтобы поддерживать высокое качество работы придется использовать большую мощность и меньшую подачу. Однако это может грозить образованием прижогов и рисков. К тому же относительно мягкий материал пилы станет забивать поры круга, что скажется на качестве заточки.

При использовании слишком мягкого заточного круга, связка может очень слабо удерживать зерна, поэтому они станут выкрашиваться из тела круга. Мягкие круги быстро потеряют форму и износятся.

При работе главное правильно подобрать уровень твердости заточного круга, а для этого следует воспользоваться данными в таблице:

| ГОСТ | М1, М2, М3 | СМ1, СМ2 | С1, С2 | СТ1, СТ2, СТ3 | Т1, Т2 |

| FERA | Y, I, J | K, L | M, N | O, P, Q | R, S |

| Твердость | Мягкие | Среднемягкие | Средние | Среднетвердые | Твердые |

Особенности кругов на органических связках

Все органические связки не могут обходиться без наполнителя. Они обладают слабыми показателями твердости, устойчивости к повышенным температурным режимам и плохо проводят тепло, но зато отличаются хорошей производительностью и высокой скоростью проведения операций заточки инструмента.

Алмазные диски на основе органического компонента целенаправленно применяют в доводочных обработках и когда выполняют чистовые работы. Они отлично справляются при заточке победитовых материалов, твердокомпонентных сплавов, любых металлов и материалов из сверхтвердых структур. Выводят обрабатываемую поверхность на уровень 12 и 11 класса шероховатости. Диски мало подвержены засаливанию, но очень быстро изнашиваются.

Профили на керамических связках

В связках на керамике используется покрытие из алмазоникеля. Это покрытие бывает однослойным либо может наноситься в несколько слоев. Толщина связующего вещества на керамической основе не превышает 2/3 величины зерен алмаза. Благодаря тому что между вершинами кристаллов и связкой имеется свободный промежуток, стружка, снятая с обрабатываемой поверхности, автоматически удаляется, не создавая дополнительных препятствий процессу заточки.

Основные свойства заточных дисков на керамической связке:

- отличная способность к снятию слоя металла во время заточки;

- возможность создавать абразивный инструмент любой конфигурации;

- высокая проводимость тепла;

- приемлемая стоимость изделий.

Что представляет собой шлифовальный круг

Является абразивным инструментом для обработки изделий как на стационарных станках, так и при помощи ручного инструмента. Существует несколько параметров, по которым можно классифицировать шлифовочные круги.

Для их изготовления может использоваться:

- карбид кремния;

- алмаз искусственного либо природного происхождения;

- электрокорунд;

- эльбор.

В зависимости от размеров зерна диски различаются по своему назначению. Между зернами расположен клеящий и заполняющий состав – связка, придающий ему абразивные свойства за счет пор. Абразив снимает частицы с обрабатываемого материала.

Характеристики и особенности алмазных кругов для заточки резцов

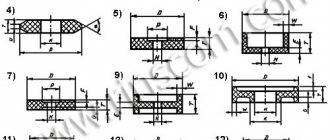

Алмазные круги для заточки резцов токарных и другого режущего инструмента в зависимости от формы профиля и типа абразива целенаправленно подходят для следующих операций:

- С формой прямого плоского профиля марки 1A1 – для проведения обработки изделий цилиндрической формы, плоских деталей и затачивания резцов из сплавов твердой структуры.

- С формой тарельчатого профиля марки 12A2-20* – для проведения операций заточки передней части инструмента, который имеет много лезвий, выполненных из сплавов твердой структуры, фрез, состоящих из сборочных единиц либо цельнометаллических, фрез червячного типа, пил дисковых.

- С формой чашечного профиля марки 12A2-45* – для работ с задними и передними поверхностями твердосплавных резцов и шлифования торцов.

- С формой тарельчатого профиля марки 12R4 – для проведения операций доводки и заточки, как в случае с диском марки 12A2-20*.

- С формой прямого плоского профиля и устроенными по обе стороны выточками марки 9A3 – для работы с резцами из твердых сплавов, конструктивными элементами машин, материалов полупроводниковой структуры, инструментом для измерений.

- С формой плоского выпукло-полукруглого профиля марки 1FF1 – для заточки и шлифовки изделий из твердых сплавов.

- С формой плоского конического по двум сторонам профиля для работы с фасонными поверхностями и резьбой.

Следует сказать о концентрации алмазной составляющей, которая имеет влияние на режим заточки. При стопроцентном показателе круги имеют высокую производительность и способны выдерживать жесткие режимы обработки, не подвергаясь при этом деформации. При 50%-м показателе диски применяют чаще всего для любых видов работ. При 20%-м показателе – доводочные круги для ручной подачи инструмента.

Основные характеристики

Одной из основных характеристик считают показатель твердости. Следующий важный показатель – это концентрация алмазов на кубический сантиметр, измеряемая в каратах. Стандартно-типовые показатели для этих значений согласно действующему ГОСТ: K25 (1.1 ct/cm3), K50 (2.2 ct/cm3), K75 (3.3 ct/cm3), K100 (4.4 ct/ccm3), K125 (5.5 ct/cm3) и 150 (6.6 ct/cm3). Однако концентрация может изменяться в большую или меньшую сторону.

Важность этого значения в том, что он оказывает немалое влияние на некоторые технические показатели диска и его стоимость. Конструкции с твердой связкой и невысоким алмазным слоем обозначают K125

Распределению и фиксации углеродного зерна на рабочем слое помогает связывающий состав, так называемая связка. В производственной технологии пользуются тремя базовыми видами связок.

- Металлические. Рабочий слой такого типа наиболее подходит для предварительной обработки, заточки деталей из металлокерамики и твердых сплавов, срезки больших слоев припуска.

- Гальванические. Металлический корпус с одним или несколькими наслоениями никеля, покрытый углеродным абразивом. Разработан для разрезания, шлифования минеральных материалов. Востребован в производстве алмазных бурильных агрегатов, конечной доводке пуансонов и т. д.

- Органические. При создании органического состава используется бакелит с применением формальдегидных смол. Его характерная особенность – это низкая теплопроводность, такие устройства применяют в работе без подачи СОЖ. Как правило, это чистовая шлифовка и доводка.

Еще одни параметры, влияющие на характеристики рабочих качеств прибора, — вид алмазного слоя и его ширина. Абразив наносится на периферийную или торцевую часть алмазного круга. Именно геометрия влияет на величину абразива и стоимость модели. Высота – это значение, определяющее долговечность конструкции, в то время как от ширины зависит размер площади, контактирующей с обрабатываемым изделием, а значит, температура рабочих элементов и прочих составляющих. Небольшая ширина допускает повышенную скорость и глубину реза. Большие значения ширины – это высокая точность и чистота работы.

Алмазы на наждак могут быть размером 125 мм. Маркировка 150х10х3х32 означает диск с диаметром 150 мм, шириной 10 мм, при этом высота – 3 мм и размер посадочного отверстия — 32 мм. Такой же подход требуется для расшифровки характеристик шлифовальных алмазов 150х20х5х42х32; 150х20х3х40х32.

На что стоит обратить внимание при выборе алмазного диска

От правильного выбора алмазного диска напрямую зависит удобство и быстрота работы на заточном станке. В некоторых случаях неправильный выбор может послужить причиной деформации диска или порчи резца. Вот что нужно проанализировать, прежде чем выбрать конкретный диск:

- марку металла, который будет подвержен заточке или тип твердого сплава;

- обороты и мощность заточного станка;

- форму обрабатываемой поверхности;

- степень допустимой шероховатости.

Приобретаемый алмазный диск должен строго соответствовать всем этим параметрам.

Если вы профессионал, работающий с токарным оборудованием, или человек, имеющий опыт применения алмазных заточных кругов, поучаствуйте в обсуждении темы в комментариях. Знания специалиста всегда в цене!

Классы точности и неуравновешенности

В маркировку шлифкругов с традиционными абразивами согласно ГОСТу должно входить обозначение классов точности и неуравновешенности (две последние позиции маркировочной строки). Для алмазных кругов указание этих параметров ГОСТом не предусмотрено. Во-первых, это инструмент с небольшим (в отношении общего объема корпуса) слоем абразивного композита, а во-вторых, по требованиям госстандартов он изготавливается с нормируемой высокой точностью. К примеру, торцевое и радиальное биения алмазных кругов по требованиям ГОСТ 16181-82 должны соответствовать 7÷8 степеням точности.