08Дек

- By: Семантика

- Без рубрики

- Comment: 0

Для обработки заготовок сегодня используются самые разные приспособления. Обратим внимание на едва ли не самые востребованные из них – на режущие приспособления по металлу: подробно рассмотрим признаки, по которым они разделяются, и сферу применения каждого из них, конструктивные особенности и основные рабочие параметры. Столько нюансов – чтобы вы понимали, какой из них выбирать и использовать в каждой конкретной ситуации.

Отдельно отметим, что они непросто до сих пор актуальны, но и сохраняют перспективность. Именно механическая технология остается востребованной, во многом в силу своей доступности. Момент унификация тоже играет свою роль: одни и те же сверла и фрезы зачастую подходят для целых серий станков и, при всей своей совместимости могут обеспечить высокую точность результата.

Классификация металлорежущего инструмента

Есть ряд ключевых параметров – взглянем на каждый.

По характеру обработки (действия) их разделяют на:

- лезвийные – срезают лишний материал;

- абразивные – истирают поверхность, доводя ее до нужной геометрии путем шлифования.

По конструктивному исполнению они могут быть:

- цельные – полностью выполнены из одной заготовки;

- составные – сделаны из нескольких деталей, все соединения которых неразъемные;

- сборные – их элементы скрепляются так, чтобы их не составляло труда разъединить при необходимости.

По варианту крепления выделяют насадные и хвостовые. А также есть варианты по приводам (с ручным, машинным или комбинированным) и по форме (пластинчатые, цилиндрические, дисковые, конические), и каждый из них востребован в своей нише.

Об инструментах, применяемых для фрезерных станков

Для фрезерования используются в качестве режущих приспособлений фрезы, которые бывают различных конструкций, и имеют специальные зубья для обрабатывания поверхности деталей.

Все фрезерные инструменты различаются между собой по:

- форме и внешнему виду зубьев;

- их направлению и исполнению;

- их применению и креплению.

Чтобы в патроне фрезерного станка хорошо укрепить фрезу, используют ее хвостовик, который крепят к зубьям методом сварки или разными крепежными элементами, например:

- болтами;

- специальными клиньями;

- винтами.

Иногда фреза может быть представлена единым целым со своей режущей частью. Так ее обычно и называют – цельной фрезой.

Важно. Некоторые современные станки с ЧПУ употребляют только цельные специальные концевые фрезы, имеющие хвостовики цилиндрического, а также конического вида для более прочного, скорого закрепления их в патроне фрезерных станков.

При производстве фрезерных инструментов чаще всего используются следующие материалы:

- металлокерамика;

- быстро-режущие стали;

- твердые сплавы, имеющие специальные алмазные напыления для усиления твердости.

Основные виды металлорежущего инструмента

В зависимости от назначения, проводимых с их помощью операций и особенностей исполнения, все приспособления разбиваются на ряд групп. Рассмотрим каждую, уделяя внимание ключевым моментам.

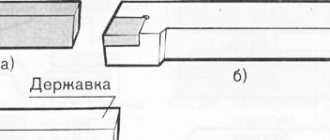

Резцы

Есть широкая номенклатура их размеров, но каждый их представитель однолезвийный и предназначен для обработки всевозможных тел вращения. И все они обладают следующими нюансами конфигурации:

- сделаны с державкой и рабочей частью;

- изготовлены из сплавов, определяющих конкретный материал, а значит и сферу их применения;

- с определенным углом заточки, зависящим от случаев использования.

Их также разделяют по назначению – на следующие варианты:

- отрезные – для отделения (какой-то доли заготовки от целого) под углом в 90 0;

- проходные – прямые, отогнутые, упорные – для снятия фасок, в том числе и перпендикулярно оси вращения;

- резьбовые – для создания витков изнутри или снаружи деталей;

- расточные – предназначенные для расширения глухих или сквозных отверстий.

По своему конструктивному исполнению они могут быть как цельными, так сборными – со сменными пластинами, обеспечивающими универсальность (но, к сожалению, снижающими общую надежность и долговечность).

В зависимости от стороны закрепления на держателе, резцы для токарных станков подразделяются на правые и левые. Проверить, какой из них попал к вам, достаточно просто. Нужно лишь положить на него ладонь соответствующей руки, к вершине пальцами. Направления большого и главной кромки должны совпадать – посмотрите на схему ниже:

Фрезы

Это чуть ли не самые востребованные многолезвийные режущие инструменты в машиностроении, выполненные в виде тел вращения и снабженные зубцами на рабочих поверхностях. Внимание, они снимают материал с неподвижно зафиксированного изделия. По своей конструкции сложнее представителей предыдущей группы, поэтому стоят дороже.

Используются они для решения широкого круга задач: для придания нужной геометрии боковым и торцевым плоскостям (наружным), для растачивания отверстий до необходимого диаметра, для выполнения сравнительно сложных фигурных контуров из простой (прямоугольной) заготовки.

На группы они делятся сразу по нескольким показателям:

- по расположению зубцов;

- по специфике кромки;

- по выполняемым операциям;

- по креплению насадок;

- по материалу изготовления.

Современная классификация режущего инструмента очень широка и разнообразна, поэтому сосредоточим внимание на самых популярных и востребованных видах фрез. На их примере можно составить верное впечатление о других аналогичных приспособлениях. Итак, наиболее актуальны следующие их модели:

Концевые – нужны для создания контурных выемок, уступов, глубоких пазов, плавных переходов при формировании сложных рельефов корпусных деталей. Внешне похожи на сверла, но без кромок в нижней части, и зачастую выполняются с коническим хвостовиком, обеспечивающем жесткость крепления.

Цилиндрические – сделаны как втулки с технологическими отверстиями и пазами, за счет которых и монтируются на оправку. Обладают сразу несколькими лезвиями, расположенными вдоль оси, с наклоном. Используются для высокоточной зачистки отдельных участков заготовки, с их помощью также может производиться кантовка (если установить угловые головки на шпиндель).

Дисковые – их форма понятна уже из названия; они достаточно тонкие и действуют перпендикулярно направлению движения детали, что позволяет выполнять пропилы от 1 мм. По виду пластин эти режущие инструменты для обработки металла подразделяются на пазовые, полукруглые, трехсторонние, модульные.

Торцовые – у них кромки размещены снизу корпуса, и такая конфигурация позволяет поддерживать высокую скорость обтачивания плоскости (стол-фиксатор при этом перемещается продольно); в результате производительность труда в несколько раз выше, чем при строжке. У них также цилиндрический корпус, с патроном, хвостовиком и шпонкой, передающей крутящий момент.

Червячные – с фигурными лезвиями, заточенными по обратной эвольвенте и расположенными под определенным уклоном (зависит от области применения). Актуальны для создания зубцов на колесах, шестернях, валах. Действуют по принципу обкатки, при вращении заготовки с фиксированным шагом смещения.

Угловые и концевые – часть их представляет собой усеченный конус, и такая форма позволяет быстро торцевать плоские детали вдоль края, обеспечивая ровную и гладкую поверхность.

Пилы – исключительно для операций резания, для чего их зубцы выполняются острыми, зачастую такой же толщины, что и корпус (в таком случае изготавливаются без перехода). Крепятся при помощи пазового соединения. Отличаются экономным раскроем, особенно востребованы при обработке валов и технологических прибылей.

Фасонные – нужны для придания заготовкам сложной и заранее заданной конфигурации (геометрия их поверхности будет обратной кромке). Внешне похожи на напильники, закрепленные в патронах за хвостовики.

Шпоночные – специальные, дисковые и пальчиковые одновременно, сначала действующие подобно буру, после с вертикальной выработкой. Необходимы для создания пазов.

Сверла, зенкеры, зенковки и развертки

Первые приспособления этой группы хорошо знакомы любому человеку, которому хоть раз требовалось проделать отверстие в твердой поверхности. Они осевые, вгрызаются в деталь за счет вращательного движения, стружка при этом удаляется по винтовым канавкам.

Между собой они отличаются такими показателями как:

- материал исполнения;

- хвостовик;

- диаметр (размер);

- угол заточки главной кромки.

Следующий популярный режущий инструмент – это зенкер, используемый или для расширения отверстия (увеличения диаметра), или для его корректировки (повышения точности). Конические входные участки посадочного места под болты тоже обрабатываются при помощи специального приспособления, которое называется зенковка. Ну а шероховатость снижается разверткой – ею не составит труда довести плоскость до нужного уровня гладкости.

Протяжки и прошивки

Первые обладают сразу несколькими лезвиями, расположенными последовательно и так, что каждое новое выступает над предыдущим. Такая конфигурация дает возможность снимать материал с заготовки как при вращательном и поступательном движении, так и в статическом режиме – под углом в 90 0 к направлению подачи.

Считаются профессиональным оборудованием и стоят сравнительно дорого, но зато обладают рядом преимуществ:

- ресурс стойкости высок, а это залог низких эксплуатационных затрат;

- в процессе работы задействованы сразу несколько зубьев, что позволяет повысить припуск и является гарантией внушительной производительности;

- квалитет точности – до 6 го включительно;

- с их помощью можно эффективно убирать дефекты.

Прошивка – это современный станочный режущий инструмент, позволяющий быстро делать четырех- и шестигранные, шлицевые, TORX R и другие отверстия.

Если она выполнена как головка, то совместима с токарной, фрезерной, ЧПУ-техникой, эффективна как при горизонтальных, так и при вертикальных проходах. Ее несущий вал монтирован под заданным углом, на шарикоподшипники, поэтому он успешно выдерживает даже серьезные нагрузки. Углубление в материал заготовки происходит плавно, потому необходимый профиль посадочного места создается с высокой точностью.

Если же она ориентирована на создание внутренних отверстий, она представляет собой стержень с цилиндрическим хвостовиком и направляющей нужного сечения. Если применяется для пробития внешних посадочных мест, у нее обратная конфигурация – внутри диска выбит нужный профиль, который и воспроизводится при контакте с деталью.

Размерный ряд насчитывает 7 позиций, маркированных латинской литерой G (от G5 до G25).

Зуборезный и обкаточный инструмент

Уже из названия первого понятно, зачем он нужен – для создания элементов сцепления на шлицевых валиках, храповых и червячных колесах и других подобных деталях. И его номенклатура достаточно широка – включает в себя:

- пальцевые и дисковые фрезы – действуют модульно;

- головки – формируют все впадины одновременно путем копирования (за несколько проходов);

- гребенки – прямо- и косозубые, выполняют роль строгальных резцов;

- долбяки – колеса с кромками, позволяющие реализовать наружное/внутреннее зацепление.

В эту же группу входят и приспособления, работающие методом обкатки, то есть так, чтобы кромки в результате скольжения последовательно создавали поверхность необходимой геометрии.

Резьбонарезной тип режущего инструмента

У него тоже «говорящее» название – он нужен для образования винтовых линий различного размера и рисунка, который позволяют обеспечить надежное соединение. Может похвастать широкой номенклатурой, включающей в себя:

- головки, вихревые или самооткрывающиеся, сделанные по ГОСТ 21760-76;

- тангенциальные гребенки;

- лерки (плашки);

- фрезы, дисковые, концевые и другие;

- метчики, в том числе гаечные и автоматные, соответствующие межгосударственным стандартам 1604-71, 3266-81, 6951-71, 8859-74.

Эти приспособления позволяют наносить метрические, дюймовые, конические, трубные цилиндрические, левые и правые резьбы, даже в сквозных или глухих отверстиях.

Абразивные виды

Это всевозможные круги (шлифовальные, зачистные и так далее), чашки, насадки, используемые для механической обработки деталей.

Основная характеристика режущего инструмента данной группы – твердость поверхности, которая должна быть прочнее материала заготовки, чтобы воздействовать на него, а не наоборот. Потому она исполняется из зерен электрокорунда, синтетических и натуральных алмазов, карбида кремния, хаотично объединенных в связки (бакелитовые, силикатовые, керамические, магнезиальные, вулканитовые, гифталевые). Благодаря чему она приобретает способность к самозатачиванию: скалываясь и затупляясь, верхние частицы освобождают место для новых слоев.

Все перечисленные варианты приспособлений являются жесткими, но также выделяют и категорию гибких, в которую входят ленты и диски.

Ручной металлорежущий инструмент

Это переносная альтернатива станкам – устройства, облегчающие человеческий труд, и в качестве примеров можно привести:

- профильные или высечные ножницы – применяются для отделения части листового проката от целой заготовки;

- панелерезы – нужны для работы с сэндвич-панелями, обеспечивают скорость и точность проведения операций;

- фальцеосадочные машины – позволяют автоматизировать процесс закрытия лежачих стыков;

- пресс-формеры – необходимы для правильного сдавливания изделий проката;

- мобильные клещи – очень удобны при холодной сварке, помогают с большой силой прижать соединяемые элементы.

Порядок выполнения манипуляций и правила использования инструмента

Техника штукатурки стен предусматривает проведение предварительной подготовки поверхности, включающей:

- очистку от прежнего покрытия;

- обработку антисептическими составами;

- пропитку грунтовкой;

- установку строительных маяков.

Чтобы выравнивание и нанесение штукатурной смеси было выполнено по всем правилам, потребуется воспользоваться строительным уровнем и подготовить гипсовую штукатурку для фиксации маячков, как показано на фото:

- Если предстоит использование правила длиной 2 м при выравнивании стены не менее 5 м длиной, начинают установку маяков с дальнего угла, отступив от него не менее 50 см.

- Второй маячок крепят на расстоянии строго 1 м от первого.

- Расстояние между всеми остальными не меняется.

Работать по маякам можно только после полного высыхания гипсовой смеси.

После того как гипсовый состав, на который установлены металлические планки, полностью застынет, можно приступать к подготовке непосредственно штукатурной смеси и нанесению ее на поверхность стены. При обработке больших площадей лучше делать это, пользуясь распылителем для штукатурки.

Смесь, предназначенная для оштукатуривания внутренних поверхностей, состоит из песка и цемента, соединенных в пропорции 4:1. Вода добавляется в зависимости от того, какой слой смеси предстоит нанести на поверхность. Штукатурка состоит из 3 слоев:

- Обрызг. Для его создания используется довольно жидкий раствор, с помощью которого обеспечивается надежное сцепление состава с поверхностью стены. Для его нанесения можно применить такое оборудование, как распылитель штукатурки.

- Грунт наносят строго после полного высыхания первого слоя. Это основной по толщине слой штукатурки. Его можно наносить в несколько приемов, как показано на фото.

- Завершающий, самый тонкий, 2 мм слой – накрывка. Для его создания потребуется не такой густой и прочный как грунт раствор, который намазывают на выровненную поверхность и разглаживают соколом или полутером.

Последний из нескольких слоев грунта можно нанести с помощью кельмы.

Сферы использования

Мы рассмотрели, какие бывают режущие инструменты, но где и когда они востребованы? Они фактически незаменимы во всех основных отраслях промышленности, но эффективно применять их можно только при выполнении определенных требований:

- материал их изготовления обязан быть тверже и прочнее того металла, который они обрабатывают;

- заготовка должна быть надежно закреплена;

- необходимо строго соблюдать технику безопасности и схему производства деталей.

Если все эти условия соблюдаются, можно рассчитывать на длительную и экономически выгодную эксплуатацию.

Еще одна важная ниша – это небольшие частные и домашние мастерские. В них востребованы ручные приспособления – всевозможные машинки и станки, рассчитанные на штучные операции, на низких скоростях и с небольшой подачей.

Рубанки

Рубанок — ручной деревообрабатывающий инструмент для строгания. С помощью рубанка придают нужную шероховатость поверхностям деревянных деталей, делают их плоскими и прямолинейными. Также рубанки используют для уменьшения размеров деталей и создания в них протяженных выемок различной формы. При каждом прохождении по поверхности этот инструмент срезает слой материала толщиной, определяемой величиной выдвижения резца, а также углом его наклона.

Наиболее необходимые в домашней мастерской рубанки — это торцевой рубанок для обрезки кромок древесины и фуганок для продольного строгания. Эти инструменты имеют ножи из высококачественной стали и регулирующие механизмы, которые регулируют величину снимаемого слоя дерева. Также можно дополнить набор инструментов шерхебелем для правки кромок длинных досок; зензубелем для вырезания пазов; столярным скобелем для вырезания и выглаживания криволинейных поверхностей.

Выбор вида режущего инструмента для металлообработки

Чтобы сделать правильный заказ, нужно:

- Определить, какие задачи он должен решать – с помощью той же фрезы можно выполнять широкий, но все-таки ограниченный круг работ, она не подойдет там, где требуется сверло.

- Учесть, на какой станок он будет устанавливаться, – просто необходимо, чтобы он был совместимым и мог без лишних потерь воспринимать и передавать усилие вращение.

- Удостовериться, что он сможет поддерживать требуемые параметры резания – провести расчеты, составить технологическую карту, сверить с ней паспортные данные (и другие показатели) понравившихся приспособлений.

- Продумать эффективность применения – при прочих равных лучше покупать тот вариант, износостойкость которого выше, ведь он дольше прослужит, это справедливо даже для серийного производства, в условиях высоких нагрузок.

О принципах обрабатывания фрезой

При фрезеровании с помощью зубьев фрезы снимается стружка со шлифуемых ими поверхностей, при этом она из зоны резания отводится специальными бороздками вдоль самой фрезы. Поэтому особое значение имеет расположение зубьев относительно друг друга. Правильное геометрическое взаимное расположение влияет на:

- быстроту резания;

- качество обрабатываемых поверхностей;

- износостойкость фрезы;

- экономию энергетических затрат;

- цену готовых изделий.

Внимание. Каждый тип предполагаемых заготовок, будь то дерево, камень, металл, оргстекло, например, требует определенного вида фрезерных приспособлений.

Техника изготовления инструментов для работы с металлом

Инструмент в первую очередь должен отвечать высоким требованиям, которые позволяют работать с крепким и прочным материалом. Инструменты для обработки металла изготавливают следующими методами:

- обжигание;

- закаливание;

- ковка с использованием пресса;

- шлифовка;

- горячая штамповка стальной закалки;

- индукционное закаливание;

- металлизация.

Такие методы необходимы, чтобы придать рабочей поверхности инструмента дополнительную прочность. Полученное оборудование должно иметь отменные режущие свойства, а также повышенную прочность.

Основные разновидности инструментов

Все оборудование для обработки металла разделяется на несколько основных групп, по методу воздействия:

- Труборезы. Это группа оборудования, которая предназначена для разрезания труб самой разной толщины и диаметра.

- Крейцмесель — необходим для создания канавок в металлических заготовках.

- Сверлильная стойка. В ней расположена дрель и есть возможность зафиксировать заготовку.

- Для нарезания наружной резьбы используется плашка. К ним изготавливается плашкодержатель.

- Угломер. Это измерительный прибор, аналог всем известного транспортира.

- Паяльник служит для соединения металлических деталей.

- Ручная ножовка по металлу. Предназначена для резки металла, как листового, так и небольших труб.

- Ножницы по металлу. Предназначены для резки не слишком прочных листов.

- Тиски — необходимы для фиксации заготовки.

- Фрезы. Выполняют работу с разными поверхностями и могут быть цилиндрическими, торцовыми, дисковыми, концевыми, а также коническими.

В промышленности и в бытовых условиях применяются все инструменты. Многие из них используются в комплексе.

Инструмент для ремонта. Семь раз отмерь – один отрежь

Рассмотрим, какой список инструмента понадобится на начальном этапе, и определим предназначение каждого вида.

В начале ремонта измерительные инструменты – первые по важности. Среди них самое популярное орудие – рулетка, с помощью которой производятся все измерения перед составлением сметы

Рулеткой определяется точная высота, длина и ширина любого объекта .

Металлическая линейка – простейшее средство для нанесения разметки на дерево, пластик, металл. Пригодится в построении чертежей. Для корректирования положения значительных объектов используется строительный уровень. Применяется при выравнивании пола, укладки керамической плитки, проверке на ровность отштукатуренных стен.

Важно! Приобретайте уровень, который сочетает горизонтальные, вертикальные и поворотные ампулы. Отвесом отмечаются прямые линии параллельно горизонту

Он гарантирует ровные стены при штукатурных работах. Для обеспечения прямых углов 90º не лишним будет применить строительный угольник

Отвесом отмечаются прямые линии параллельно горизонту. Он гарантирует ровные стены при штукатурных работах. Для обеспечения прямых углов 90º не лишним будет применить строительный угольник.

В капитальном ремонте обязательно есть необходимость снять дверные проемы , окна, убрать старые бетонные полы при замене на новые. На этом этапе инструменты для выполнения демонтажа просто незаменимы. Элементарный набор включает: плоскогубцы, гвоздодер, перфоратор, лом, кувалду, отвертки, пилу.

Инструменты для раскройки древесины

В набор столярных инструментов для раскройки древесины входят:

- пилы и ножовки;

- лобзики;

- ножи, резаки, скальпели;

- деревообрабатывающие станки.

Пилы и ножовки

Применение пил:

- продольная и поперечная резка – классические ножовки;

- вырезание отверстий – выкружные пилы;

- изготовления соединительных шипов – шиповые пилы.

По конструкции выделяют пилы:

- двуручные, применяемые для распиловки больших бревен;

- одноручные – ножовки;

- лучковые – с натянутым полотном;

- наградки – короткие пилки.

Ножовки для продольной резки имеют зубья, наклоненные вперед, для поперечной резки – симметричные зубья. Пилы с крупным зубом (4 – 6 мм) используют для распиловки бревен и брусков, со средним (3 – 3,5 мм) – для резки деталей средних размеров, с малым (2 – 2,5 мм) – для точного изготовления небольших деталей.

По международной классификации в маркировке РРХ или ЕРХ цифра Х обозначает количество зубьев на дюйм. Чем меньше зубьев, тем они крупнее. Для резки сырой древесины применяют ножовки, зубья которых расположены группами по 5 – 7 штук. Промежутки между группами нужны для удаления склеившихся сырых опилок.

Лобзики

Лобзик представляет собой разновидность лучковой пилы с узким полотном и большим расстоянием между ним и рамой. Рама имеет U или П-образную форму. Лобзик применяется для фигурных пропилов. Он обеспечивает высокое качество резов и точность изготовления деталей.

Деревообрабатывающие станки

При распиловке древесины применяют:

- циркулярные пилы для продольной и поперечной резки;

- станки для обрезки брусков;

- электролобзики.

Производители инструментов оп обработке металла

Есть производители, которые делают уже несколько десятилетий качественное оборудование для металлических заготовок. При этом представлены как отечественные, так и импортные компании.

Отечественные

Наиболее распространено в России оборудование ЗАО «НИР». Для производства оборудования компания применяет сплавы особой твердости. Основные преимущества их продукции:

- высокая износостойкость;

- есть возможность быстро сменить инструмент;

- имеется нанопокрытие;

- низкие затраты на заточку.

Не отстает по показателям и «Московский инструментальный завод». Изделия уже несколько десятилетий основаны на мировых стандартах. С использованием такого оборудования можно без проблем создать самую нестандартную резьбу, обработать на токарном станке муфту, трубу и любую другую деталь.

Импортные

Зарубежные заводы выпускают качественные инструменты, которые используются по всему миру. Одним из лидеров является израильская компания ISCAR, которая выпускает инструменты для точения, сверления, фрезерования.

Для обработки титана, алюминия, нержавеющий стали, чугуна можно использовать крепкий и надежный немецкий инструмент фирмы АРНО.

В пятерку лидеров входит и японская фирма SUMITOMO. Свое оборудование они производят из твердых сплавов, алмазов и с применением CBN. Продукцию используют для токарной и фрезеровальной работы разных уровней сложности.

Различия по размерам

При выборе любого инструмента важно обратить внимание на его размеры. Напильники бывают 6 классов, которые различаются по точности обработки.

Полезно знать. Токарных резцов существует более 20 видов. Они подразделяются на левосторонние и правосторонние.

Плашки или лерки, которыми нарезают резьбу отличаются по системе измерений. Она может быть в миллиметрах или в дюймах.