Штангенциркуль — это своеобразная линейка, которую модернизировали для увеличения точности показаний. За счёт простоты пользования этим инструментом, он нашёл широкое применение во многих сферах промышленности, в автомастерских и при изготовлении поделок в домашних условиях. С его помощью определяют точные размеры деталей, их глубину, диаметры отверстий и размеры выемок, составных элементов и расстояний между ними.

Однажды я очень удивился на автомобильном рынке, когда подбирал подшипник с определённым внутренним диаметром. Нужен был подшипник, который туго садится на ось, для этого перед посадкой его подвергают нагреву. Продавец не знал как провести замер внутреннего диаметра подшипника, хотя штангенциркуль находился рядом. Пришлось показать ему как это делать, и самому произвести выбор нужного по размеру.

Как пользоваться штангенциркулем нас учили ещё в школе, на уроках труда. Но по прошествии времени, если редко им пользоваться, знания забываются. В статье рассмотрим какие бывают виды этого инструмента, различные варианты его исполнения, как считывать показания.

Классификация измерительных инструментов

Амперметр. Измерение силы тока Ерюткин Е.С.

Существует несколько видов измерительных приборов, различаемых по определенным параметрам.

По видам работ.

Виды измерительного инструмента

Различают следующие виды инструмента:

- строительный;

- слесарный;

- столярный.

Большая часть инструмента, применяющегося при проведении измерительных операций, является универсальной. Поэтому данная классификация весьма условна.

По материалу изготовления. Измерительные приборы могут изготавливаться из следующих материалов:

Разметочный и измерительный инструменты

- металла;

- дерева;

- пластика.

Любой инструмент может быть комбинированным, то есть изготавливаться из нескольких материалов, например, металла и дерева.

По способу использования. По данному параметру выделяют ручной инструмент, механический и автоматический.

По конструктивным особенностям. Конструкция инструмента, применяемого для измерительных работ, может быть простой или сложной.

Данная классификация помогает обеспечить инструменту правильную эксплуатацию и хранение.

Условия эксплуатации оборудования

Api sn

Сохранить функциональность приборов позволяет периодическое проведение профилактических работ и проверок их состояния. Наиболее подвержены поломкам измерительные инструменты, имеющие сложные конструктивные особенности.

К каждому прибору прилагается инструкция по эксплуатации, с которой необходимо ознакомиться до начала использования. В инструкции изложены все правила работы, актуальные именно для данной модели.

Автоматические и электронные модели измерительных станков чувствительны к показателям температуры и влажности воздуха. Особо остро на них реагирует оборудование, на котором применяется бесконтактный метод измерений.

Не менее важно обеспечить инструменту достойные условия хранения. Инструменты, изготовленные из дерева и металла, чувствительны к воздействию влаги

А пластик способен деформироваться под прямыми лучами солнца и при воздействии высоких температур. Поэтому все инструменты должны храниться в чехлах или коробах в сухом помещении.

Соблюдение этих правил обеспечит качество и точность измерений, а также поможет продлить срок службы инструментов.

Видео по теме: Измерительный инструмент

Подборка вопросов

- Михаил, Липецк – Какие диски для резки металла использовать?

- Иван, Москва – Какой ГОСТ металлопроката листовой стали?

- Максим, Тверь – Какие стеллажи для хранения металлопроката лучше?

- Владимир, Новосибирск – Что значит ультразвуковая обработка металлов без применения абразивных веществ?

- Валерий, Москва – Как выковать нож из подшипника своими руками?

- Станислав, Воронеж – Какое оборудование используют для производства воздуховодов из оцинкованной стали?

Ошибки измерений

Насадка на дрель для полировки, или полировальная машина

Даже если пользоваться самым дорогим измерительным инструментом, нельзя исключить возможность ошибки. Основными причинами, приводящими к неточностям измерений, являются неумение пользоваться инструментом, использование поврежденного инструмента (в том числе и со сбитой нулевой отметкой на шкале), загрязнение рабочих поверхностей инструмента и самого измеряемого предмета, измерение нагретой или охлажденной детали

Поэтому очень важно хранить измерительные инструменты в защитных футлярах, своевременно удалять с них загрязнения, проверять соответствие исходной отметки на шкале нулевому значению. Стандартной температурой, при которой проводятся замеры деталей (особенно металлических), принято считать +20°С

Еще одним способом снижения погрешности является проведение ряда замеров одного параметра и вычисление среднего арифметического значения. Такая практика широко применяется при использовании недорогих инструментов, она же не помешает и при измерении профессиональными моделями, погрешность которых крайне мала.

Как проводить измерения, проверка исправности штангенциркуля

Перед проведением измерений следует проверить техническое состояние инструмента. На его рабочих зонах не допустимы следы ржавчины, вмятины или царапины. Не допускается перекос губок штангеля. Цифры хорошо читаться, а ход подвижных элементов плавный, без заеданий и рывков.

Как проводить измерения:

- При замере размера детали снаружи, краями штангенциркуля плотно без зазоров зажимают её. Он располагается параллельно плоскости измеряемого предмета.

- Для измерения диаметров круглых отверстий губки ставят в максимально удалённых точках. При этом рамка проходит через ось отверстия, перпендикулярно ей.

- Если используется глубиномер, то штангенциркуль устанавливается у края отверстия, инструмент располагают перпендикулярно плоскости детали и выдвигают линейку глубиномера до упора в дно.

- После этого считывают показания.

Как проводится проверка штангенциркуля

Приступая к работе со штангенциркулем следует произвести проверку правильности его показаний. Для этого сводят его края вместе, при этом нуль основной шкалы и нониуса должны совместится. А последняя риска нониуса должна указать на отметку 39 мм основной шкалы (пример показан на фото, риски отмечены красным цветом). Хочу обратить внимание, что в зависимости от конструкции и цены деления, длина нониуса может отличаться. В нашем примере она 39 мм, но бывают 19 мм с ценой деления 0,1 мм, соответственно и последняя риска нониуса укажет на число 19.

Число делений нониуса определяется точностью штангенциркуля: 10 делений — при точности 0,1 мм, и 20 — при точности 0,05 мм.

В некоторых конструкциях нониусная шкала крепится к рамке с помощью винтов и имеет в этих местах овальные отверстия. Это сделано с целью поправки шкалы нониуса, если при проверке на правильность показаний результат оказался неудовлетворительный.

Подготовка цифрового штангенциркуля к работе

Цифровые штангенциркули имеют кнопку “zero”. Перед началом измерений края прибора сводят вместе и нажимают эту кнопку. На экране высвечиваются нулевые показания — инструмент готов к работе. Аналогичные операции перед началом измерения проводятся и с циферблатными штангенциркулями, нуль регулируется вращающейся головкой, которая находится внизу циферблата.

Масштабные инструменты

Измерительная металлическая линейка. Предназначена для определения линейных размеров различных заготовок и изделий с точностью, не превышающей ±0,5 мм. Линейка представляет собой тонкую стальную полосу, изготовленную из инструментальной углеродистой стали У7 или У8. На одной из широких сторон этой полосы на расстоянии 1 мм друг от друга слева направо нанесены деления (масштабная шкала). На некоторых линейках наносятся более мелкие деления (0,5 мм).

Длина линеек может быть 100, 150, 200, 300, 500, 1000 мм, ширина – 11-25 мм, толщина – 1 -12 мм. У начала шкалы линейки наносится клеймо, указывающее цену деления.

Способ измерения изделий металлической линейкой очень прост. Линейка прикладывается к измеряемой детали параллельно оси изделия так, чтобы нулевое деление совпадало с одним из концов измеряемой детали, а затем отсчитывают штрих, на который приходится второй конец детали. Значение размера изделия покажет деление, совпадающее с ее концом. Чтобы повысить точность измерений, торцовые грани, служащие началом или концом шкал, должны не иметь забоин, завалов краев и быть перпендикулярны продольному ребру линейки, от которого начинаются штрихи.

При измерении деталей необходимо, чтобы линейка плотно прилегала к детали и правильно располагалась на ее плоскости. При измерении длины цилиндрических деталей необходимо, чтобы линейка лежала точно по образующей цилиндра, так как в случае наклона линейки размер будет увеличен. При измерении внутреннего диаметра отверстия в детали линейку располагают так, чтобы ее кромки проходили через центр детали, в противном случае размер отверстия будет уменьшен.

При точных измерениях рекомендуется торец линейки упереть в планку, которая прижата к одной стороне измеряемой детали. Если же это невозможно, то следует поместить штрих сантиметрового деления линейки заподлицо с кромкой детали.

В этом случае из снятого по линейке размера необходимо вычесть размер нулевого деления до штриха, от которого велся отсчет.

Складные метры. Складные метры представляют собой линейки, предназначенные для линейных измерений. Складной метр состоит из нескольких коротких одинаковых линеек (звеньев), шарнирно соединенных между собой. На линейках нанесены миллиметровые, полусантиметровые и сантиметровые деления.

Длина складных метров равна 1 м и реже – 2 м, длина звена – 100 мм. Стальные метры изготовляются из инструментальной углеродистой стали марок У7-У8, а иногда из твердых пород дерева. Точность измерения складными метрами может быть в пределах до 1 мм. При износе шарнирных соединений и с уменьшением четкости штриховых линий точность измерения складными метрами уменьшается. Приемы пользования складными метрами сходны с приемами пользования измерительными металлическими линейками.

Рулетки. Применяются для измерения больших длин в тех случаях, когда не требуется большой точности.

Для измерения деталей и узлов машин небольшой длины (до 2 м) применяются металлические рулетки, у которых стальная лента выдвигается из металлической оправы автоматически и по выдвижении не сгибается. Точность измерений ±0,25 – ±0,5 мм.

Для измерения больших длин применяются рулетки, представляющие собой стальную или холщовую ленту длиной 2; 5; 10; 15; 20 м и более, помещенную в металлический или кожаный футляр. На лентах длиной до 5 м обычно наносятся миллиметровые деления, а на лентах длиной свыше 5 м – сантиметровые деления. Из кожаного или металлического футляра лента вытягивается за свободный конец, а по окончании работы свертывается вращением рукоятки, имеющейся в футляре.

ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ

Детали изготовляют с различными отклонениями от номинальных размеров, указанных на чертеже, в зависимости от точности. Если требуется абсолютно точное выполнение размера, то мы встречаемся с трудностью точно измерить этот размер. Многие причины и обстоятельства при измерении приводят к тому, что действительный размер детали отличается от размера, показываемого измерительным прибором. Разность между результатом измерения и действительным размером детали называется погрешностью измерения. Величина этой погрешности характеризует точность производимого измерения. Погрешность в размере детали при измерении может быть положительной и отрицательной (результат измерения может быть больше или меньше действительного размера детали). Точность измерения деталей зависит от измерительного прибора или мерительного инструмента, которым производят измерения. Кроме того, на точность измерения также влияет чистота поверхности и температура детали. Для получения одинаковых условий измерения общесоюзным стандартом установлено, что измерение следует производить при температуре +20°C. В зависимости от конструкции измерительного инструмента и способа измерения измерительные приборы и инструменты делятся на штриховые, рычажно-индикаторные, концевые меры длины, приборы для измерения углов и конусов, оптические и интерференционные. К штриховым инструментам относятся: масштабные линейки, штангенциркули, штангенглубиномеры, штангенрейсмусы, угломеры с нониусом, микрометры, микрометрические глубиномеры и штихмасы. Штриховыми они называются потому, что на одной из их частей нанесены деления (штрихи), а на другой — риски указателя. К рычажно-индикаторным инструментам относятся индикаторы часового и рычажного типа, чувствительные микрометры и миниметры. На рычажно-индикаторных инструментах имеется неподвижная шкала и движущаяся стрелка, которая указывает размер измеряемой детали. К концевым мерам относятся плоскопараллельные концевые меры длины и щупы. Для измерения углов и конусов служат угловые плитки, синусные линейки, угольники и угломеры. К оптическим приборам относятся: оптиметры, микроскопы, проекционные компараторы. Для измерения по методу интерференции применяют наборы специальных плоскопараллельных стекол. Масштабная линейка предназначена для разметки, измерения длины и т. п. На ней нанесены шкалы с ценой деления миллиметр и полмиллиметра, поэтому точность измерения равняется 0,5 мм

. Изготовляют масштабные линейки из углеродистой стали марок У7 или У8.

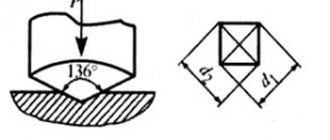

Штангенциркуль

— измерительный инструмент, состоящий из двух щек (губок): одной, неподвижно соединенной с масштабной линейкой (штангой), и другой, скользящей вдоль линейки и снабженной нониусом.

Имеется два типа штангенциркулей: с точностью измерения до 0,1 мм

(фиг. 23) и с повышенной точностью до 0,02 и 0,05

мм

(фиг. 24), которые применяются для более точных наружных и внутренних измерений. Штангенциркуль с точностью измерения до 0,1

мм

имеет глубиномер.

Штангенциркуль для отсчета долей миллиметра имеет нониус, шкала такого нониуса разделена на десять равных частей и занимает длину, равную девяти делениям шкалы линейки, т. е. 9 мм

. Следовательно, одно деление нониуса составляет 0,9

мм

, т. е. оно короче каждого деления линейки на 0,1

мм

. Если сомкнуть вплотную ножки штангенциркуля, то нулевой штрих нониуса будет точно совпадать с нулевым штрихом линейки. Остальные штрихи нониуса, кроме последнего, такого совпадения иметь не будут: первый штрих нониуса не дойдет до первого штриха линейки на 0,1

мм

; второй штрих нониуса не дойдет до второго штриха линейки на 0,2

мм

и т. д. Десятый штрих нониуса будет точно совпадать с девятым штрихом линейки. Если сдвинуть рамку таким образом, чтобы первый штрих нониуса (не считая нулевого) совпал с первым штрихом линейки, то между ножками штангенциркуля получится зазор, равный 0,1

мм

. При совпадении второго штриха со вторым штрихом линейки зазор между ножками уже составит 0,2

мм

, при совпадении третьего штриха нониуса с третьим штрихом линейки зазор будет 0,3

мм

и т. д. Следовательно, тот штрих нониуса, который точно совпадает с каким-либо штрихом линейки, показывает число десятых долей миллиметра. Штангенциркуль с точностью до 0,02

мм

имеет нониус, шкала которого длиной 12

мм

разделена на 25 равных частей, масштаб нониуса равен 12 : 25 — 0,48

мм

, а так как линейка имеет цену деления 0,5

мм

, то точность отсчета составит разность цены деления линейки и нониуса (0,5 — 0,48 = 0,02

мм

).

Штангенглубиномеры

(фиг. 25) применяются для измерения глубин несквозных отверстий, выточек, канавок, пазов, уступов и т. п.

При совпадении нулевых делений нониуса и штанги измерительный конец должен находиться в одной плоскости с рабочей поверхностью рамки штангенглубиномера. Штангенглубиномеры изготовляются с точностью отсчета по нониусу, равной 0,1; 0,02 и 0,05 мм

, и величиной наибольшего измеряемого размера 100; 125; 150; 200; 250; 300; 400 и 500

мм

. Способ измерения штангенглубиномером заключается в следующем: штангенглубиномер устанавливается основанием на края отверстия, а масштабная линейка выдвигается до упора в дно отверстия. Отсчет производится так же, как и на штангенциркуле.

Микрометр

(фиг. 26) — более точный измерительный инструмент, который предназначен для измерения наружных размеров с точностью до 0,01

мм

.

Микрометр состоит из: скобы, пятки, гильзы, микрометрического винта, втулки, трещотки и стопора. Основной частью, на которой монтируется микрометр, является скоба. В скобу запрессована неподвижная пятка. По окружности наружного диаметра гильзы нанесены миллиметровые и полумиллиметровые деления. Внутри гильзы установлена гайка, в которую ввинчивается микрометрический винт. Микрометрический винт имеет гладкий полированный конец и мерительную полированную плоскость на торце. Микрометрический винт имеет резьбу с шагом 0,5 мм

, изготовленную по второму классу точности. В микрометрический винт устанавливается головка с трещоткой. При каждом полном обороте микрометрического винта гильза и винт перемещаются на 0,5

мм

. Для отсчета долей миллиметра на гильзе имеются 50 равных делений. Поэтому поворот гильзы на одно деление переместит винт на 1/50 шага. Точность измерения микрометра равна шагу микрометрического винта, деленному на число делений гильзы, т. е. 0,5 : 50 = 0,01

мм

. Для равномерного нажима микрометрического винта на измеряемую поверхность имеется трещотка. Отсчет показаний производится так: 1

мм

и 0,5

мм

отсчитываются по числу делений на втулке, а сотые доли миллиметра определяются по делениям на гильзе, совпадающим с делениями на втулке. Для измерения применяют микрометры таких размеров: от 0 до 25

мм

, от 25 до 50

мм

, от 50 до 75

мм

, от 75 до 100

мм

и т. д.

Для измерения среднего диаметра резьбы применяются резьбовые микрометры (фиг. 27), которые вместо гладкой пятки и шпинделя имеют сменные вставки, соответствующие шагу резьбы. Микрометрический глубиномер

служит для измерения глубин и высот. Он состоит из подвижной части микрометра, а вместо скобы имеет опорную линейку (фиг. 28). Предел измерения микрометрического глубиномера 0—25; 0—50; 0—75 и 0—100

мм

в зависимости от количества сменных стержней. Цена деления в микрометрическом глубиномере 0,01

мм

.

Индикаторы

— весьма распространенный мерительный инструмент. Применяются для измерения отклонений от заданного размера, при проверке биения и эксцентричности, при проверке приспособлений, деталей станков и т. п. На фиг. 29 изображен общий вид индикатора. Он состоит из измерительного штифта, имеющего червячную нарезку, при помощи которой он сцеплен с червячным колесом. При опускании или поднятии штифта червячное колесо передает вращение оси стрелке. Для устранения мертвого хода служит колесо, которое сцепляется с малой шестерней, закрепленной на оси стрелки, и поджимает ее в одну сторону при помощи пружины, винтовая пружина давит на измерительный штифт в одну сторону. Чтобы установить стрелку в нулевое положение, необходимо циферблат повернуть в нужное направление. Цена деления циферблата равна 0,01

мм

.

Угломеры

существуют двух типов: транспортирные и универсальные. Транспортирный угломер состоит из полудиска с линейкой. К полудиску прикреплена подвижная линейка, в прорези полудиска имеется приспособление для микрометрической подачи рычага с нониусом. Для того чтобы произвести измерения угла обрабатываемой детали, предварительно устанавливают подвижную линейку на нужный угол по нулевому делению нониуса. Далее закрепляют винт микрометрической подачи нониуса и угломер окончательно устанавливают по нониусу при помощи микрометрического винта. Отсчет показаний угломера производят по шкале на полудиске и нониусу. Сначала замечают, какой штрих шкалы полудиска прошел нулевой штрих нониуса; числовое значение этого штриха даст нам величину угла в градусах. Для определения числа минут замечают, какой штрих нониуса с каким штрихом полудиска совпадает. Порядковый номер этого штриха нониуса покажет число минут в измеряемом угле. Этим угломером можно измерять величины углов от 0 до 180°. Универсальным угломером можно измерять величину углов от 0 до 320°. Нониус универсального угломера устроен так, что деления его нанесены от нулевого положения в обе стороны (вправо и влево).

На фиг. 30 изображен универсальный угломер системы Семенова. По сектору 1, на котором нанесена основная градусная шкала, перемещается пластинка 2, на которой закреплен нониус 3. На пластинке 2 с помощью державки 4 крепится угольник 5 с закрепленной линейкой 6. Пластинка 7 жестко прикреплена к сектору 1. Несмотря на то что основная шкала угломера нанесена на дуге 130°, все же путем различных комбинаций в установке деталей угломера можно производить измерение углов от 0 до 320°. Величина отсчета по нониусу составляет 2 мин. Соответствующей Установкой инструмента мы размещаем стороны измеряемого угла Детали между пластиной 7 и линейкой 6 и при помощи сектора 1 и нониуса 3 производим необходимые измерения. Микрометрический штихмас

применяется для измерения внутренних размеров деталей, отверстий, пазов и т. д. (фиг. 31). Он состоит из микрометрического винта, барабана, гильзы со стопором и наконечника. При измерении штихмас вводят в отверстие строго по его диаметру и постепенно раздвигают наконечники микрометрической головки до соприкосновения со стенками отверстий.

Штихмасом можно производить измерения отверстий диаметром от 35 мм

и выше.

Щупы

применяются для определения величины зазора между сопрягаемыми деталями. Набор щупов состоит из пластинок, толщиной от 0,04 до 2

мм

(20 шт.), собранных в обойму (фиг. 32).

Резьбомер

(фиг. 33) представляет собой набор пластинок с точно нанесенными профилями резьб. Резьбомеры встречаются двух типов — для измерения метрической резьбы и для измерения дюймовой резьбы.

Для проверки шага резьбы подбирают пластинку, профиль которой совпадает с проверяемой резьбой болта или гайки. На пластинках резьбомера указаны шаг или число ниток. Предельные калибры и скобы

служат для измерения размеров отверстий и валов в пределах допуска (фиг. 34).

Для измерения валов и наружных параллельных плоскостей служат предельные скобы (фиг. 35). Предельные скобы имеют проходную сторону, размер которой равен наибольшему допускаемому размеру.

При проверке пробкой отверстия проходная сторона пробки должна иметь наименьший допускаемый размер отверстия. Непроходная сторона пробки имеет размер, который равен наибольшему допустимому размеру отверстия, непроходная сторона скобы имеет размер, равный наименьшему допустимому размеру вала. Пробки с наименьшим предельным размером называются приемными и обозначаются «ПР» (проходная). Пробки с наибольшим предельным размером называются браковочными и обозначаются «НЕ» (непроходная). Если отверстие изготовлено правильно, проходная сторона калибра-пробки должна входить в отверстие свободно под действием собственного веса. Непроходная сторона калибра-пробки в отверстие входить не должна. Для проверки резьбы применяются резьбовые калибры-пробки и калибры-кольца (фиг. 36).

Плоскопараллельные плитки

(фиг. 37) применяются для контроля точных линейных размеров измерительных инструментов и точных деталей. Плитки изготовляются из инструментальной легированной стали марок ХГ и X.

Форма плиток — прямоугольная, противоположные стороны плиток являются измерительными поверхностями, имеющими точные размеры. Плоскопараллельные плитки изготовляются наборами по 9, 10, 32, 42, 87 и 103 штуки. Путем различных комбинаций плиток большого набора можно получить любые размеры с интервалом 0,001 мм

.

Угольники и шаблоны.

Для проверки линейных размеров и углов слесарь пользуется угольниками. Точность деталей проверяется на просвет, который образуется между угольником и деталью, при этом достигается точность измерения до 0,01

мм

. Угольники изготовляют из стали 20 и подвергают термической обработке — цементации и закалке. Для проверки профиля обрабатываемой детали в открытых, закрытых и глухих местах применяют шаблоны. Сущность проверки заключается в следующем: проверяемую деталь покрывают тонким слоем краски (ультрамарин или сажа, разведенные в минеральном масле) и шаблоном водят по проверяемой поверхности. На шаблоне останутся следы краски, по которой и определяют погрешность поверхности. Проверку открытого места профиля можно производить на просвет, без покрытия деталей слоем краски.

предыдущая страница

| оглавление | следующая страница |

Как измеряется диаметр трубы, если она смонтирована

Если труба смонтирована и торец недоступен для обмера, то штангенциркуль прикладывают к боковой поверхности в самом широком её месте. Это возможно сделать лишь в том случае, если длина ножек превышает половину диаметра трубы.

Если трубопровод по каким-либо причинам недоступен для измерений, то контроль диаметра труб проводят способом копирования. Для этого линейку или предмет с известными геометрическими размерами (например, коробок) прикладывают к трубе и фотографируют этот участок. Далее все измерения и вычисления осуществляют по фотографии. Для этого определяют видимую толщину трубы в миллиметрах и переводят полученные данные в реальный размер, учитывая масштаб съёмки.

Контроль размерных параметров труб на производстве

Все поступающие на строительство или на производство трубы должны быть снабжены сертификатом.

В нём указывают:

- номинальные размеры изделий,

- нормативную документацию, согласно которой они были изготовлены,

- номер партии,

- марку материала,

- результаты проведенных испытаний и прочие необходимые сведения.

На конце трубы на расстоянии 500 мм от торца должна быть нанесена маркировка. В маркировке указывают: наименование предприятия-производителя, номер плавки, номинальные размеры изделия, номер трубы и дата её изготовления.

Перед началом использования коммуникаций на стройках и в производстве их в обязательном порядке подвергают входному контролю с измерением их геометрических параметров. Длину измеряют рулеткой или проволокой.

Наружныйдиаметртрубной продукциина производствевычисляют по немного усложнённой формуле. Длину окружности трубы делят на число π, и из полученного результата вычитают удвоенную толщину измерительной ленты и 0,2 мм – допуск на прилегание.

Допустимые отклонения наружного диаметра от заявленного для труб диаметром менее 200 мм равны 1,5 мм. Для обмера изделий большого диаметра используется ультразвуковая трубная измерительная установка.

Для измерения толщины стенки на производстве используют штангенциркуль с делениями шкалы – 0,01 мм. Минусовой допуск не должен превышать 5% от номинальной толщины изделия.

Допустимая дефектность труб

Кривизна поступающих труб не должна превышать 1,5 мм на метр длины. Общая кривизна не должна быть более 0,15% от её длины.

Овальность трубы определяется отношением разности наибольшего и наименьшего диаметров к номинальному диаметру, овальность для труб:

- с толщиной стенки менее 20 мм должна составлять не более 1%,

- с толщиной стенки более 20 мм – не более 0,8%.

Для решения вопроса, как измерить овальность трубы,

проводят обмер диаметра торцевой части индикаторной скобой или нутромером. Измерения осуществляют в двух взаимно перпендикулярных плоскостях. Определение размерных параметров коммуникаций – мероприятие не сложное и вполне осуществимое собственными силами.

Ручной строительный инструмент

Рулетка. Главным инструментом, без которого не может обойтись ни один строитель – это рулетка. Рулетка – подобие линейки, выполненное в виде металлической ленты с делениями, равными 1 мм. Лента сматывается в корпус, который может изготавливаться либо из пластика, либо из металла. Лента может иметь различную ширину и длину.

Безусловно, рулетка является универсальной, требующейся для произведения измерительных работ в любых сферах деятельности.

Технические характеристики рулетки

Ватерпас (уровень). С помощью этого устройства определяют ровность горизонтальной и вертикальной поверхностей. Длина уровня может варьироваться от 0,3 м до 2,5 м. Корпус уровня изготавливается из любого легкого материала, например, пластика, и снабжается несколькими окошками.

Через окошки видна стеклянная трубка, частично заполненная специальной жидкостью. Именно эта жидкость и позволяет определять ровность и уровень уклона поверхности.

Отвес. Это самый простой, но незаменимый измерительный инструмент, которым пользуется каждый строитель. Отвес представляет веревку (шпагат), на конце которого привязан металлический конусообразный груз. Его используют в тех случаях, когда необходимо контролировать вертикальность выполнения работ, например, при кирпичной кладке.

Угольник и малка. Угольник изготавливают из дерева или металла и используют для выведения прямых углов. Малка изготавливается из тех же материалов. Ее конструкция состоит из обоймы и линейки, скрепленных между собой шарниром. Если угольник может применяться в любой сфере строительства, малку чаще всего используют при монтаже стропил.

Магнитный угольник

Как измерить диаметр трубы, полностью доступной для обмера

Если необходимо измерить диаметр с минимальными требованиями к точности, а сечение изделия полностью доступно для измерений, то можно использовать обычную линейку или рулетку. Измерительный инструмент прикладывают в самой широкой части и отсчитывают число делений. Такой метод позволяет определить внешний диаметр с точностью в несколько миллиметров.

Для измерения изделий небольшого диаметра используют штангенциркуль. Для этого ножки инструмента прикладывают к торцу и плотно, но без усилия, прижимают к внешним стенкам трубы. По шкале прибора определяют величину диаметра с точностью до десятых долей миллиметра.

Для вычисления внутреннего диаметра измеряют толщину стенок трубы по срезу. Из величины наружного диаметра вычитают удвоенную толщину стенок и получают значение внутреннего диаметра.

Стальные трубы для водопроводов определяются внутренним диаметром, который часто измеряется в дюймах. Как узнать диаметр трубы в дюймах, если эта величина известна в сантиметрах?

Для этого нужно диаметр в сантиметрах умножить на 0,398. Для обратного перевода диаметр в дюймах умножают на 2,54. То есть, внутренний диаметр трубы в один дюйм равен 2,54 см или 25,4 мм, а, например, диаметр ½ дюйма равен приблизительно 12,7 мм.

Измерение параметров дисков.

Но чтобы измерять не все параметры, часть из них можно прочитать в инструкции по эксплуатации по вашему автомобилю или на запасном колесе, если машина укомплектована «литым» (из алюминиего сплава) полноразмерным запасным колесом (таким же, как и все остальные колёса, которые стоят на машине). Для этого нужно вынуть колесо из багажника и прочитать надписи на внутренней стороне диска. Если же у вас машина укомплектована «докаткой», то необходимо снять одно колесо с машины, если там стоят «литые» диски. На обычных «стальных» дисках, как правило, изнутри не написаны параметры диска и маркируются они по внутреннему заводскому коду, который позволяет узнать параметры диска только у официального дилера автомобиля или производителя дисков.

Осмотрим внимательно надписи на «литом» диске изнутри:

1. Ширина диска2. Диаметр диска

На большинстве литых дисков указывается три параметра, это «вылет», «ширина диска» и «диаметр диска». Ширина диска обычно обозначается вот так: 5,5J х 13 или 5 1/2J х 13, где 5 и 1/2 — значение ширины диска – 5,5 дюймов, а 13 – диаметр диска в дюймах.

3. Вылет диска (ЕТ)

Вылет (или как его ещё называют «вынос диска») обычно обозначается двумя буквами ET или надписью OFFSET и далее идут параметры выноса, например, ET35 или OFFSET 35, где 35 – это значение вылета в миллиметрах.

Если эти параметры нашлись на диске, то нам остаётся узнать только три параметра: 4. Количество крепёжных отверстий под болты или гайки, которыми крепится диск к машине

5. Диаметр, на котором расположены эти крепёжные отверстия (PCD)

Посчитать количество отверстий под болты не составляет проблем, обычно их бывает — 3, 4, 5 или 6. Диаметр, на котором они расположены иногда «выбит» изнутри диска, как показано на рисунке:

К сожалению, иногда не очень понятно где именно написаны эти цифры значения PCD, поскольку каждый производитель дисков может их написать в разных местах или не написать совсем. Поэтому нам понадобится Штангенциркуль или обычная линейка. Нужно измерить расстояние между центрами дальних отверстий, расположенных напротив друг друга, как показано на рисунках:

Измерения нужно проводить с высокой точностью, поскольку существуют очень близкие значения, (например, 98 и 100 или 110 и 112) и которые нельзя ставить одни вместо других!

Для большей уверенности в измерениях, мы приводим таблицу применяемости различных значений PCD к маркам автомобилей. Например, если у вас автомобиль Мерседес, а при измерении получилось 111 мм, то реальное значение равно 112 мм, поскольку Мерседес не делает дисков ни 110 ни 111 мм.

98

– Lada, Alfa-Romeo, Citroen, Fiat, Lancia, Peugeot, Seat, Skoda.

100

— Audi, BMW, Cooper, Chevrolet, Chrysler, Citroen, Daewoo, Daihatsu, Fiat, Honda, Hyundai, Jeep, Kia, Mazda, Mitsubishi, Nissan, Opel, Peugeot, Proton, Renault, Rover, Seat, Skoda, Subaru, Suzuki, Toyota, Volkswagen.

108

— Audi, Citroen, Ford, Jaguar, Landrover, Mazda, Peugeot, Renault, Saab, Volvo.

110

— Fiat, Opel, Saab, Alfa-Romeo.

112

— Audi, Chrysler, Ford, MCC-Smart, Mercedes-Benz, Seat, Skoda, Volkswagen.

114.3

— Chevrolet, Chrysler, Citroen, Jeep, Daewoo, Daihatsu, Dodge, Fiat, Ford, Honda, Hyundai, Kia, Lexus, Landrover, Mazda, MCC-Smart, Mitsubishi, Nissan, Peugeot, Renault, Rover, Subaru, Suzuki, Toyota, Volvo.

115

— Chevrolet, Chrysler, Opel.

118

— Citroen, Fiat, Nissan, Opel, Peugeot, Renault.

120

— BMW, Hyundai, Volkswagen.

120.7

— Jaguar.

Грузовые и внедорожники:

127

— Jeep.

130

— Audi, Citroen, Fiat, Mercedes-Benz, Nissan, Opel, Peugeot, Porsche, Renault, Volkswagen.

139.7

— Jeep, Daihatsu, Ford, GMC, Hyundai, Isuzu, Kia, Lada-Niva, Mazda, Mitsubishi, Nissan, Opel, Ssangyong, Suzuki, Toyota.

150

— Lexus, Toyota.

160

— Ford, Opel, Renault.

161

— Mercedes-Benz, Volkswagen.

165.1

— Landrover.

170

— Opel, Renault.

180

— Ford.

205

— Mercedes-Benz, Volkswagen.

6. Диаметр отверстия под ступицу (DIA)

На многих дисках центральное отверстие под ступицу имеет больший диаметр, чем ступица и диск центруется специальным пластиковым кольцом (на фото переходное кольцо 67,5мм на 56,1мм) Если же диск оригинальный (или обычный стальной), то на нем нет переходного кольца и он центруется центральным отверстием самого диска. И его можно тоже измерить обычной линейкой или Штангенциркулем.

Мерительный инструмент

Мерительные инструменты применяются для замера линейных размеров, зазоров и угловых отклонений, а также для замера параметров ( сопротивления, напряжения, тока) электрических цепей.

Мерительные инструменты с точностью отсчета до 0 01 мм: микрометр малый до 20 мм, микрометрическая скоба до 750 мм, микрометрический штихмасс с удлинителями для измерений до 750 мм и штангенциркуль до 300 мм. Служат для измерения диаметров валов и диаметров отверстий.

Мерительный инструмент – Помимо универсального, нормального мерительного инструмента: линейка мерительная, метр, штангенциркуль, микрометр, применяют специальный мерительный инструмент.

| Схема измерения камеры румынской задвижки.| Измерение румынского шибера ( а и подбор комплекта шибер-седла ( б. |

Мерительный инструмент предложено применять при сборке румынской задвижки без расточки корпуса.

Мерительный инструмент и шаблоны должны иметь такую форму и размеры, чтобы при их использовании руки измеряющего находились вне рабочей зоны бойка.

Мерительные инструменты и приборы, имеющие специальные футляры ( фабричная тара), хранятся в стеллажах ЦИСа в этих футлярах и в них же отпускаются из ЦИСа в ИРК цехов.

Мерительные инструменты и приборы смазываются только тонкими маслами, техническим вазелином, костяным маслом и ланолином.

| Изменение механических свойств в зависимости от температуры отпуска ( сталь 40. |

Мерительный инструмент с целью стабилизации размеров подвергают отпуску с более длительными выдержками.

Мерительные инструменты также изнашиваются только в местах, соприкасающихся с деталями при измерении.

Мерительный инструмент в виде циркуля с дугообразно изогнутыми ножками, служащий для измерения линейных размеров. Взятый раствор лапок кронциркуля сравнивается с масштабной линейкой. С его помощью измеряют наружные размеры деталей. Чертежный инструмент для откладывания небольших отрезков одинаковой длины. Состоит из двух раздвижных ножек, раствор которых регулируется установочным винтом. На концах ножек имеются иголки, закрепленные прижимными винтами. Может работать и с карандашной ножкой или с рейсфедером.

Мерительные инструменты изготовляются главным образом из углеродистых и легированных инструментальных сталей.

Мерительный инструмент и шаблоны должны иметь такую форму и размеры, чтобы при их использовании руки измеряющего находились вне рабочей зоны бойка.

Мерительный инструмент, обладающий широким полем допуска, целесообразно упрочнять твердыми сплавами Т15К6, ТЗОК4 ( а в некоторых случаях и ВК8), с обязательной последующей доводкой абразивными брусками. Режим обработки подбирается в зависимости от требуемой частоты поверхности, преимущественно – мягкий.

Конструкция и типы штангенциркулей

Немного истории. Измерительные приборы сделанные из бронзы, предшественники современных штангенциркулей, археологи обнаруживают в раскопках времён древнего Китая. В Европе подобные инструменты появились в начале XVII века, они изготавливались из дерева и не оснащались нониусом, что делало их неточными.

Штангенциркуль знакомого нам вида из металла стал применятся в Англии в конце XVIII столетия, в период промышленной революции, когда потребовались более точные замеры деталей. Он уже имел двигающуюся рамку с нанесённой на неё шкалой, которую придумал математик Педру Нуниш, а затем усовершенствовал Пьер Вернье. По фамилиям этих учёных, подвижную шкалу стали называть нониус и верньер.

По виду шкалы штангенциркули делятся на:

- нониусные

- циферблатные

- цифровые

Описание нониусного штангенциркуля

Основные элементы штангенциркуля

Основные детали из которых состоит прибор:

- Главной является штанга с нанесённой на ней шкалой. Отсюда и название.

- Рамка с нониусной шкалой, позволяющая делать отсчёт долей миллиметра.

- Губки для наружных и внутренних замеров.

- Линейка глубиномера.

- Стопорный винт, фиксирующий рамку, в некоторых видах может отсутствовать.

Конструктивно штангенциркуль состоит из двух линеек, наложенных друг на друга. На фото представлен прибор, который позволяет измерять внутренние и наружные размеры деталей, а также глубину отверстий в них. Пределы его измерений 0-125 мм, точность — 0,05 мм, это указано справа от нониусной шкалы.

Штангенциркули различаются по размеру и соответственно пределами: 0 — 150 мм, 0 — 500 мм, 500 — 1600 мм, 800 — 2000 мм и другие. Точность приборов: 0,1 мм, 0,05 мм, 0,02 мм, последние по точности близки к микрометрам.

Некоторые разновидности штангелей имеют вторые шкалы для отсчёта в дюймах. Они располагаются на верхней части штанги и рамки. Также существуют модели, которые позволяют наносить разметку на поверхность заготовки — у них края специально заострены и сделаны из твёрдых материалов.

Циферблатные штангенциркули

Штангенциркуль с циферблатной шкалой

По конструкции циферблатный прибор устроен аналогично нониусному, но на рамке установлена круглая шкала. При считывании показаний целые миллиметры смотрят по левому краю рамки, а доли миллиметра — по разметке на циферблате. Такой штангенциркуль используется когда требуется высокая точность или невозможность применения нониусного.

Диапазон такого прибора 0 — 300 мм, цена деления — 0,01 мм. Он позволяет получить более достоверный результат измерений и сам процесс проще чем при использовании нониусного штангенциркуля.

Недостатком циферблатного штангеля является его большая стоимость и ограниченный диапазон (300 мм). Отсчётное устройство может выйти из строя при неправильном хранении из-за воздействия пыли и грязи.

Цифровые штангенциркули

Штангенциркуль с цифровым экраном

Этот измеритель очень похож на описанные ранее. Результат производимых измерений высвечивается на цифровом экране. Он незаменим, если данные надо получить быстро и с большой достоверностью. Диапазон измерений от 0 до 3000 мм, цена деления некоторых экземпляров 0,01 мм.

На рамке с табло располагаются кнопки включения, установки нуля и переключения показаний в миллиметрах или дюймах. К его достоинствам относится свойство сохранять в памяти итог последних измерений, высокая точность и скорость. Всё это значительно увеличивает производительность и экономит время при проведении большого числа измерений, например при отбраковке изделий. Исполнителю не надо производить отсчёт по циферблату, результат мгновенно высвечивается на экране.

Цифровые штангели отличаются высокой стоимостью по сравнению с рассмотренными ранее с теми же характеристиками. Питание осуществляется от аккумулятора, который требуется по прошествии времени заряжать или менять. Электроника таких приборов подвержена негативному влиянию перепадов температур и влажности.

Шкала-нониус

Для повышения точности измерений некоторые инструменты оборудованы вспомогательной шкалой. Она называется по-разному: нониус – в честь португальского математика П. Нуниша, или верньер – в честь французского ученого П. Вернье, в 1631 году предложившего конструкцию шкалы, которая используется и по сей день.

Принцип действия этого приспособления основан на том, что глаз лучше фиксирует совпадение делений основной и вспомогательной шкалы, чем определяет отметку между делениями. Причем, нулевое значение нониуса указывает на целую часть, а номер деления, совпадающего с делением основной шкалы – на дробную. Применение нониуса позволяет получать результаты с точностью от десятых до сотых долей миллиметра.

Измерение отверстий

Измерение неточных отверстий. Измерение неточных отверстий производится при помощи обыкновенного (рис. 134, а) или пружинного (рис 134, б) нутромера.

Рис. 134. Нутромеры обыкновенный (а) и пружинный (б)

Для измерения диаметра отверстия посредством этого инструмента его вводят правой рукой в измеряемое отверстие (рис. 135) Указательным пальцем левой руки прижимают губку одной из ножек его к стенке отверстия. Слегка покачивая нутромер, нащупывают наименьший раствор его ножек, при котором губка второй ножки касается стенки отверстия.

Рис 135. Изререние нутромером диаметра отверстия

Установив раствор нутромера, определяют величину его по измерительной линейке (рис 136). Конец линейки должен упираться в какую-либо обработанную поверхность, например в стенку части суппорта.

Рис. 136. Определение величины раствора нутромеpa по измерительной линейке

Точность измерения диаметра отверстия нутромером, учитывая ошибки установки его раствора и отсчета величины этого раствора по линейке, находится обычно в пределах от ±0,2 до ±0,5 мм Отметим, что даже такая невысокая точность измерения нутромером возможна лишь при исправном ею состоянии Для этого необходим уход за нутромером, подобный указанному выше при описании кронциркуля.

Диаметры более точных отверстий измеряются обыкновенным штангенциркулем (рис. 137), причем используются его острые губки А н В.

Рис 137. Измерение диаметра отверстия обыкновенным штангенциркулем

Измерение точных отверстий. Точные отверстия диаметром до 10 мм проверяются калибрами, рассматриваемыми ниже.

Отверстия, диаметр которых превышает 10 мм, можно измерять точным штангенциркулем, используя закругленные наружные боковые поверхности его губок. Для определения диаметра измеряемого отверстия к показанию штангенциркуля, прочитанному обычным способом, необходимо прибавлять общую длину его плотно сдвинутых губок. Эта длина (обычно 10 мм) указывается на штангенциркуле. Тем не менее во избежание ошибки перед измерением отверстия рассматриваемым способом следует предварительно измерить общую длину губок штангенциркуля, например микрометром. При помощи штангенциркуля можно измерять диаметр только части отверстия, расположенной у торца детали, и нельзя проверять его цилиндричность (например, отсутствие конуса), что во многих случаях совершенно необходимо.

Измерение точных отверстий можно производить также при помощи микрометрических штихмасов. На украинском азартном рынке с каждым годом усиливается конкуренция между виртуальными клубами. Лидерство за популярностью уверенно удерживает официальный сайт Слотокинг как многие говорят играть на котором разрешается бесплатно или на деньги круглосуточно. Большой выбор развлечений, бонусные и лояльные программы, акции и возможность сорвать Джек-Пот – не весь список превосходств над конкурентами. Микрометрический штихмас (рис. 138, а) состоит из стебля 1, имеющего на одном конце наконечник со сферической измерительной поверхностью А, Перемещение винта, соответствующее его полным оборотам, отсчитывается по шкале стебля, а перемещение, соответствующее частям оборота, — по шкале барабана 2 со сферической измерительной поверхностью В, связанного с микрометрическим винтом.

Рис. 138. Штихмас (а) и дополнительный измерительный стержень (6) к нему

Для увеличения пределов измерения микрометрического штихмаса к концу стебля можно присоединять измерительные стержни (рис. 138, б) различной длины, оканчивающиеся сферическими измерительными поверхностями.

Рассматриваемый штихмас имеет такой же микрометрический винт, как и микрометр для наружных измерений, поэтому с его помощью можно производить измерения с точностью до 0,01 мм. Отсчет по микрометрическому штихмасу производится точно так же, как при пользовании микрометром.

Измеряя отверстия штихмасом, необходимо тщательно следить за тем, чтобы он был установлен точно перпендикулярно к оси измеряемого отверстие Для этого следует опереть один конец штихмаса на поверхность отверстия, а другой перемещать в диаметральной плоскости отверстия, нащупывая наименьший размер, подобно тому, как это делается при измерении диаметров отверстий нутромером.

Для проверки диаметров точных отверстий в деталях, изготовляемых в условиях взаимозаменяемости, используются разнообразные предельные калибры-пробки и предельные штихмасы. Отверстия сравнительно небольших диаметров проверяются предельными калибрами-пробками (рис. 139, а). При проверке отверстий больших диаметров пользуются так называемыми неполными предельными калибрами (рис. 139, б) или предельными штихмасами (рис. 139, в). Один из инструментов, показанных на рис. 139, в, является проходным, а другой непроходным.

Рис. 139. Предельные калибры-пробки (а, б) и предельные штихмасы (в)

Как определить диаметр отверстия

Проведение измерений в любой области техники предполагает использование специальных инструментов и приспособлений. Они отличаются между собой по способу применения, точности измерений и сфере, в которой могут быть использованы. Отдельное место в измерениях занимает определение отверстий.

Вам понадобится

В самом простом случае, когда большая точность измерения не имеет существенного значения, используйте для определения диаметра отверстия измерительную линейку. Приставьте инструмент к отверстию на уровне его диаметра и произведите отсчет количества делений (сантиметров и миллиметров), которые умещаются в отверстии на этой линии. Для большинства бытовых измерений той точности, которую обеспечивает этот способ, вполне достаточно.

Для измерения неточных отверстий используйте нутромер. Введите устройство в измеряемое отверстие правой рукой. Указательным пальцем другой руки прижмите дужку нутромера к стенке отверстия. Теперь немного покачайте прибор, чтобы нащупать наименьший раствор дужек, при котором вторая дужка будет касаться стенки отверстия.

После того как раствор нутромера установлен, определите его величину по измерительной линейке. При этом конец линейки следует упереть в какую-нибудь обработанную поверхность (в стенку части суппорта и так далее). Точность измерения диаметра в этом случае будет невысока (в пределах 0,2-0,5 мм).

Более точное измерение диаметра отверстий, размер которых превышает 10 мм, производите штангенциркулем. Для этой цели предназначены закругленные боковые поверхности его верхних губок. Вставьте инструмент в отверстие и раздвиньте губки штангенциркуля, чтобы они уперлись в края отверстия. По шкале прибора определите диаметр отверстия с точностью до десятых долей миллиметра. Таким способом удобно измерять диаметр только той части отверстия, которая расположена возле торца детали, а вот проверить цилиндричность (отсутствие конуса) не получится.

Точные измерения диаметра отверстий можно проводить также специальным (микрометрическим) нутромером. Он снабжается удлинительными стержнями различной длины, присоединяемыми к стеблю прибора, что позволяет увеличить пределы измерений. В ходе проведения измерений следите, чтобы нутромер располагался строго перпендикулярно оси отверстия, диаметр которого определяется. Для этого один конец устройства уприте в поверхность отверстия, а второй перемещайте в диаметральной плоскости.

Источник