ОСНОВЫ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА ЧУГУНА И СТАЛИ И МЕТАЛЛОВЕДЕНИЯ

Глава I

ОСНОВЫ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА ЧУГУНА И СТАЛИ И МЕТАЛЛОВЕДЕНИЯ

ПРОИЗВОДСТВО ЧУГУНА И СТАЛИ

ПРОИЗВОДСТВО ЧУГУНА

Чугун получают в доменных печах, сооружаемых с применением огнеупорных материалов. Производство чугуна основано на методе плавки исходных материалов, в результате чего происходит восстановление железа и насыщение его углеродом и другими элементами. Основные исходные материалы для плавки чугуна – топливо, руды и флюсы.

В металлургическом производстве в качестве топлива применяют главным образом каменноугольный кокс, мазут и природный газ, представляющие собой вещества органического происхождения. В их состав входят углерод, водород, кислород, азот, сера, а также влага и минеральные примеси, дающие золу. Топливо сжигают в плавильных и нагревательных печах и устройствах.

В современном доменном производстве применяют каменноугольный кокс, который, являясь топливом, обеспечивает нагрев печного пространства до необходимой температуры и протекание химических реакций восстановления железа из железных руд при плавке.

Железными рудами (железняками) называют полезные ископаемые, представляющие собой горные породы или минеральные вещества, добываемые из недр земли. Для производства чугуна применяют красный, бурый магнитный и шпатовый железняки, а также марганцевую руду, содержащие много рудного вещества (оксидов железа) и мало пустой породы, т. е. минералов, которые легко отделяются от железной руды при ее подготовке к плавке (обжиганию) и переходят в шлаки при плавке (не загрязняют выплавляемый чугун).

К вредным примесям руды относятся сера, мышьяк и фосфор.

Основное назначение флюсов – перевод пустой породы железных руд и золы кокса в шлак, располагающийся над жидким чугуном в доменной печи, и придание ему достаточной жидкотекучести.

Количество и виды флюсов зависят от количества и химического состава пустой породы железных руд, а также вида выплавляемого чугуна. Пустая порода железных руд обычно содержит кремнезем, поэтому в доменном процессе, как правило, применяют в качестве флюса известняк.

ПРОДУКТЫ ДОМЕННОЙ ПЛАВКИ

Продукты доменной печи – чугун, шлак и доменный газ. Чугун – это сплав железа с углеродом (2,14–6,67%) с примесями марганца и кремния, а также вредных примесей фосфора и серы.

В зависимости от назначения чугун выплавляют трех сортов: передельный, литейный и специальный (ферросплавы).

Передельный чугун предназначен для переработки в сталь. Его производство составляет более 80% от общего объема выпускаемого чугуна.

Литейный коксовый чугун предназначен для изготовления чугунных отливок различного профиля (фасонных) методом литья в формы.

Ферросплавы предназначены для производства стали. Они отличаются от передельных и литейных чугунов повышенным содержанием марганца или кремния и называются соответственно ферромарганец и ферросилиций.

Шлаки, образующиеся при выплавке чугуна, широко используют в гранулированном виде при производстве цемента, шлаковой ваты для теплоизоляции, шлаковых блоков и других строительных материалов.

Доменные газы после очистки от пыли используют как газообразное топливо для подогрева воздуха, идущего в доменные печи (в воздухонагревателях-кауперах), нагрева ковшей, а также для других печей металлургического завода.

ПРЯМОЕ ВОССТАНОВЛЕНИЕ ЖЕЛЕЗА

Прямое восстановление железа является весьма перспективным, благодаря высокой его чистоте. При этом способе железо восстанавливается непосредственно из руды, в результате чего металл не загрязняется серой и другими примесями из кокса, как это происходит в доменном процессе.

Получаемое железо (продукт восстановления) представляет собой твердый железорудный материал, в котором большая его часть находится в металлическом виде. Из этого железа получают стали с высокими механическими, электротехническими и другими свойствами.

При содержании в продукте восстановления 90–94% металлического железа его называют металлизованным сырьем, при большем содержании – губчатым железом.

Продукты восстановленного железа в основном используют для переплавки в сталь в дуговых сталеплавильных печах. При прямом восстановлении железа в качестве исходного железорудного сырья применяют агломерат, окатыши, а в качестве восстановителя – твердое топливо или газ, содержащий Н2 и СО. Наиболее известны два способа восстановления железа: восстановление газом в толстом слое и восстановление твердым углеродом.

ПРОИЗВОДСТВО СТАЛИ

Сталью называют сплав железа с углеродом при содержании его до 2%, т. е. углерода в стали содержится меньше, чем в чугуне. Кроме углерода в стали содержатся те же примеси, что и в чугуне (марганец, кремний, сера, фосфор и др.), но в значительно меньших количествах.

Процесс производства стали основан на методах плавления чугуна или его сочетании с металлоломом (скрапом) и рудой. При плавке вводят флюсы и раскислители, а в случае необходимости специальные легирующие добавки. При этом.из железоуглеродистого сплава путем окисления удаляется избыток углерода, марганца и кремния, а также вредные примеси (сера, фосфор). Углерод соединяется с кислородом, образуется оксид углерода СО, который сгорает и улетучивается из ванны. Кремний, марганец и фосфор образуют оксиды SiO2, MnO и Р2О5, которые всплывают, формируя шлак. Затем шлак удаляют. Сера переходит в шлак в виде соединения CaS за счет добавки флюса (извести) в основном процессе плавки.

Широко применяют конвертерный (кислородно-конвертерный), мартеновский и электродуговой (в дуговых электропечах) способы выплавки стали. Наиболее высокопроизводительные способы выплавки стали – конвертерный и электродуговой. Производство стали этими способами все более возрастает. Известен ряд более дорогих и менее производительных способов: вакуумный дуговой переплав, вакуумно-индукционный переплав, электрошлаковый переплав, переплав в электронно-лучевых и плазменных печах. Эти способы называют переплавными,.так как в процессах производят переплав стали, ранее полученной конвертерным, мартеновским или обычным электродуговым способами. Эти способы позволяют получать сталь особо высокого качества.

По условиям проведения выплавки стали процесс называют кислым или основным. Кислым называют процесс выплавки стали, когда футеровка печи (конвертера), флюс и шлаки состоят из кварцита и кварца, т. е. из веществ, содержащих кремнезем SiO2 (кислотный оксид).

Основным называют процесс выплавки стали, когда футеровка печи (конвертера), флюс и шлаки состоят из известняка, доломита, доломитизированного известняка или магнезита, составной частью которых являются основные оксиды кальция СаО и магния MgO. Поэтому, например, сталь, выплавленную мартеновским способом, называют мартеновской кислой или мартеновской основной сталью в зависимости от условий проведения плавки.

КОНВЕРТЕРНЫЙ СПОСОБ

Конвертерный кислый способ выплавки стали называют бессемеровским, конвертерный основной способ – томасовским. При этих способах выплавки сталь получают в конвертерах при продувке чугуна снизу воздухом, поэтому она имеет много загрязняющих газовых включений (азот, кислород, водород и др.), а также других примесей (сера, фосфор и др.), снижающих ее качество и ухудшающих свойства.

Бессемеровский и томасовский способы выплавки стали не применяют. Их полностью заменил конвертерный способ – кислородно-конвертерный, при котором сталь получают в конвертерах с основной футеровкой при продуве чугуна сверху технически чистым кислородом.

Технологический цикл выплавки кислородно-конвертерной стали составляет 50–60 мин, а продолжительность продувки кислородом – 18–30 мин.

В современных конвертерах готовый металл выпускают не через горловину, а через летку, что исключает контакт металла с воздухом и предохраняет его от поглощения азота и других газов, так как вся поверхность стали в конвертере в период выпуска покрыта слоем шлака.

К недостаткам кислородно-конвертерного способа выплавки стали относятся: большое пылеобразование, вызванное обильным окислением и испарением железа; угар металла (6–9%), значительно больший чем при других способах выплавки стали. В связи с этим при конвертерах обязательно сооружают дорогие и сложные пылеочистительные установки.

МАРТЕНОВСКИЙ СПОСОБ

Одно из важнейших достоинств мартеновского способа – возможность использования различной шихты и разнообразного топлива. Кроме того, этот способ позволяет выплавлять углеродистые и легированные стали широкого ассортимента, за исключением высоколегированных сталей и сплавов. Недостатки мартеновского способа – большая продолжительность процесса (несколько часов) и значительный расход топлива.

Наибольшее распространение имеет основной мартеновский процесс. Он позволяет в процессе плавки удалять из стали серу и фосфор за счет введения извести.

Кислый мартеновский способ выплавки стали в отличие от основного мартеновского способа осуществляется в печах с кислой футеровкой из динасового кирпича. Флюс и шлак в этих печах кислые. Фосфор и серу при кислом способе выплавки не удаляют, так как флюс не содержит свободной извести. Шихта должна быть чистой по сере и фосфору. При таком способе сталь раскисляется лучше и при меньшем расходе раскислителей. Поэтому кислая мартеновская сталь содержит меньше, чем основная, растворенных газов, неметаллических включений и обладает более высокими механическими свойствами.

В кислых мартеновских печах выплавляют легированные высококачественные стали, так как угар (окисление) легирующих элементов в них меньше, чем в основных. Но кислая мартеновская сталь примерно в 1,5– 2 раза дороже основной мартеновской стали»

Мартеновский способ выплавки стали непрерывно совершенствуется. Внедрена автоматизация теплового режима печи для экономии топлива, а также облегчения труда сталеваров. Разработаны два направления по применению кислорода в мартеновском процессе выплавки стали для его ускорения: обогащение воздушного дутья кислородом до 25–35%, кратковременное введение в печь кислорода через водоохлаждаемые формы для интенсификации окисления примесей.

В нашей стране и некоторых зарубежных странах внедряют двухванные мартеновские печи. Они по своей производительности близки к мощным кислородным конвертерам.

НОВЫЕ МЕТОДЫ ВЫПЛАВКИ СТАЛИ

Все современные сталеплавильные агрегаты-конвертеры, мартеновские, электродуговые и другие печи – агрегаты периодического действия. В России и за рубежом растут масштабы работ в области создания рациональных конструкций сталеплавильного агрегата непрерывного действия (САНД) для увеличения производительности агрегатов, снижения эксплуатационных затрат, повышения качества и однородности продукции, уменьшения технологических отходов, лучшего использования добавочных материалов.

Проекты САНД включают много- и одностадийный процессы выплавки стали из чугуна. В многостадийных процессах САНД металл перемешается из одной емкости в другую или постепенно протекает из одной части агрегата в другую. При этом в каждой емкости или части агрегата происходит одна или несколько технологических операций, например, дефосфорация, десульфурация и раскисление. В одностадийных процессах все операции удаления примесей и превращения чугуна в сталь протекают одновременно или почти одновременно.

Переплавные процессы представляют собой различные способы переплава слитков обычной выплавки (в конвертере, дуговой электропечи и т. д.). Цель переплава – повышение качества металла. В промышленности переплавные процессы иногда называют спецметаллургией. К переплавным процессам относят переплав стали в вакуумной индукционной печи (ВИП), а также вакуумный дуговой (ВДП), электрошлаковый (ЭШП), электронно-лучевой (ЭЛП) и плазменно-дуговой (ПДП) переплавы. Наибольшее распространение получили ВДП и ЭШП.

Процесс ВДП заключается в переплаве слитка под воздействием высоких температур, возникающих в зоне электрической дуги между электродом, переплавляемым слитком и поддоном кристаллизатора, который охлаждают циркулирующей водой. Металл на торце электрода (слитка) расплавляется и его капли непрерывно падают в кристаллизатор, образуя новый слиток. До переплава установку вакуумируют. Вакуум создают в течение всего периода переплава. В современных ВДП получают слитки массой от нескольких сотен килограммов до 40–50 т.

Процесс ЭШП разработан в Институте электросварки им. Е. О. Патона и распространен во многих странах. В водоохлаждаемом кристаллизаторе расплавляют слой шлака. Ко дну кристаллизатора подводят полюс источника переменного тока большой силы. Стальной слиток (электрод) опускают в шлак и подключают к другому полюсу источника тока. Электрическая печь замыкается между переплавляемым слитком (электродом) и ванной кристаллизатора через слой расплавленного шлака (электрическая дуга отсутствует). Шлак обладает высоким электрическим сопротивлением и нагревается до температуры 1700–2000°С. В результате этого погруженный в него конец электрода (слитка) оплавляется и расплавленные капли металла проходят через слой шлака, очищаясь от серы. Содержание неметаллических включений и газов в них снижается. Попадая на холодные стенки кристаллизатора, капли металла застывают и постепенно образуют новый плотный качественный слиток.

Преимущество процесса ЭШП – сравнительная простота и дешевизна и гарантированное повышение качества металла после его переплава в результате снижения содержания серы, неметаллических включений и получения плотного слитка. В нашей стране на установках ЭШП получают слитки массой до 360 т.

СПОСОБЫ РАЗЛИВКИ СТАЛИ

После выплавки и выпуска жидкой стали в ковш ее разливают в слитки различной формы и массы, служащие заготовками для получения изделий в прокатных и кузнечных цехах. Разливают сталь двумя способами: в специальные формы – изложницы для получения слитков и непрерывным литьем на установках непрерывной разливки стали.

Разливочные ковши состоят из прочного кожуха с цапфами для захвата их краном. В дне ковша имеется отверстие, через которое выливают жидкую сталь при ее разливке. Это отверстие закрывается изнутри ковша стопором через систему рычагов, выведенных на стенку ковша. Внутри ковш и стопор футеруют шамотным кирпичом.

Сталь, выпушенную из печи в разливочный ковш, выдерживают в ковше в течение 5–10 мин для выравнивания ее состава и всплытия присутствующих в ней неметаллических включений и газов.

Применяют изложницы двух форм: с уширением кверху и наличием дна для разливки спокойной стали; с уширением книзу без наличия дна (сквозные) для разливки кипящей и полуспокойной стали. Изложницы без дна ставят при разливке на поддоны.

Слитки для сортового проката (уголки, двутавры и т. д.) имеют круглое или квадратное сечение, слитки для проката на лист – плоские.

Изложницы заполняют различными способами: сверху, непосредственно из ковша или снизу, через вертикальный литник сифонным способом. Из вертикального литника при сифонном способе расплавленная сталь через горизонтальные литниковые ходы поступает снизу в несколько изложниц, заполняя их снизу вверх по принципу сообщающихся сосудов. Вследствие простоты и отсутствия потерь металла в виде литников часто предпочитают разливку стали сверху в изложницы. Так как разливка сверху экономичнее сифонной, то ее применяют для углеродистых и других марок стали. Но поверхность этих отливок неровная, с пленами, поэтому после прокатки требуется дополнительная ее зачистка.

Высококачественные и легированные стали разливают главным образом сифонным способом во избежание потерь дорогостоящего металла на зачистку поверхности. Сифонной разливкой получают, как правило, небольшие слитки массой до 2,5 т. Наиболее часто слитки отливают массой 1–20 т. а в ряде случаев – 100 т и более.

При разливке спокойной стали сверху изложниц устанавливают прибыльные надставки, изнутри футерованные огнеупорной массой, что приводит к более длительному сохранению жидкого состояния стали в них, позволяет питать слиток металлом при усадке. Как известно, при затвердении металл уменьшается в объеме и происходит его усадка. Прибыльная часть слитка в связи с утеплением застывает в последнюю очередь и в ней сосредотачиваются все неметаллические загрязнения и усадочные пустоты, а весь слиток остается практически чистым.

Непрерывную разливку стали для получения слитков осуществляют на установках непрерывной разливки вертикального и радиального типов. Установка вертикального типа представляет собой многоэтажное сооружение. Из разливочного ковша через промежуточное разливочное устройство также в виде ковша сталь заливается непрерывной и равномерной струей в кристаллизатор. Он изготавливается в виде медного с двойной стенкой короба. Кристаллизатор слегка качается вверх и вниз и интенсивно охлаждается проточной водой, что приводит к формированию прочных и плотных стальных слитков. Из кристаллизатора слиток постепенно и непрерывно вытягивается валиками со скоростью, равной скорости кристаллизации слитка. На выходе из кристаллизатора перед тянущими валками непрерывный слиток попадает в зону вторичного охлаждения, где охлаждается водяными душами, в результате чего происходит полное его затвердевание. На выходе из валков непрерывный слиток газорезом разрезается на отдельные слитки требуемой длины.

Установка непрерывной разливки стали радиального типа более подходящая для размещения в современных сталеплавильных цехах. Принцип ее работы аналогичен рассмотренному.

На установках непрерывной разливки стали облегчаются условия труда рабочих и повышается производительность разливки стали и дальнейшей обработки стальных слитков. В зависимости от сечения и формы слитков одноручьевая установка непрерывной разливки стали может выпускать 20–150 т/ч слитков.

ЭЛЕМЕНТЫ МЕТАЛЛОВЕДЕНИЯ

Металлы и их сплавы в твердом состоянии – кристаллические тела, в которых атомы (положительно заряженные ионы) располагаются в определенном закономерном порядке. Силы их взаимного притяжения и отталкивания уравновешены и твердое тело сохраняет свою форму. Правильное, закономерное расположение атомов в пространстве и определяет кристаллическое строение металлов и сплавов.

Кристаллические решетки у различных металлов и сплавов разные. Простейшая ячейка кристаллической решетки – кубическая. Атомы (ионы) расположены в вершинах куба, соприкасаются друг с другом и колеблются возле точек равновесия, т.е. возле узлов решетки с большой частотой. Наиболее часто у металлов и сплавов, а также у железа и стали встречаются более плотно упакованные ячейки кристаллических решеток: объемно центрированный куб (ОЦК), гранецентрированный куб (ГЦК), гексагональная плотноупакованная (ГПУ) и др. Кристаллическая ячейка ОЦК (рис. 1, а) имеет атомы во всех вершинах куба, а также один атом в его центре на пересечении диагоналей куба. Кристаллическая ячейка ГЦК (рис. 1, б) характеризуется расположением атомов в вершинах куба и в центре каждой его грани на пересечении ее диагоналей. В ячейке гексагональной’ решетки атомы расположены в вершинах шестиугольных оснований призмы, в центрах этих оснований и внутри призмы (рис. 1, в).

В реальных условиях у кристаллов металла наблюдается то или иное отклонение от правильного кристаллографического строения их решеток. Эти несовершенства принято называть дефектами кристаллического строения металлов и сплавов. К ним относятся точечные дефекты (вакансии или свободные узлы кристаллической решетки), линейные дефекты (дислокации) и др.

Рис. 1. Элементарные ячейки кристаллических решеток: а – объемно-центрированный куб (ОЦК) ;

б

– гранецентрированный куб (ГЦК) ;

в

– гексагональная плотноупакованная (ГПУ) ;

а, с, d

– параметры решетки

Рис. 2. Кривая охлаждения железа

Некоторые металлы, такие, как железо, кобальт и другие, а следовательно, и сплавы на их основе при нагреве и охлаждении до различных температур в твердом состоянии могут иметь различное кристаллическое строение с определенной кристаллической решеткой в данном интервале температур. Это явление существования одного металла в нескольких кристаллических формах носит название аллотропии, или полиморфизма. Различные кристаллические формы металла называются аллотропическими, или полиморфными, модификациями.

Рис. 3. Кривые охлаждения чистых металлов:

1 — теоретическая;

2

и

3

– экспериментальные

Аллотропические модификации обозначают греческими буквами (α, β, γ, δ и т.д.), добавляемыми к символу, соответствующему данному элементу.

Твердое железо при различных температурах существует в двух аллотропических модификациях: Fеα и Feγ. В соответствии с этим кривая охлаждения железа (рис. 2) имеет иной вид по сравнению с кривой охлаждения чистого металла без аллотропического превращения в твердом состоянии (рис. 3).

Превращение одной аллотропической формы в другую сопровождается при охлаждении выделением скрытой теплоты кристаллизации. Поэтому на кривой охлаждения железа при температурах аллотропического превращения наблюдаются горизонтальные площадки. Верхняя ветвь кривой охлаждения (см. рис. 2) характеризует охлаждение жидкого железа. При температуре T = 1539 °С наблюдается горизонтальная площадка, что соответствует кристаллизации аллотропической модификации Feα. Она имеет кристаллическую решетку ОЦК, свою структуру и свойства, является немагнитной. Ветвь кривой охлаждения в интервале температур 1539-1392 °С является охлаждением твердой модификации Fеα(δ)· При температуре 1392 °С наблюдается вторая горизонтальная площадка, которая соответствует перекристаллизации в твердом состоянии одной аллотропической модификации в другую: Feα → Feγ. Модификация Feγ имеет кристаллическую решетку ГЦК (гранецентрированный куб), свою структуру и свойства, является немагнитной.

Далее происходит охлаждениеFeγ, что характеризуется ветвью кривой охлаждения в интервале температур 1392-911 °С. При температуре 911 °С наблюдается третья горизонтальная площадка на кривой охлаждения, что соответствует новой перекристаллизации железа в твердом состоянии с перестройкой кристаллической решетки. Здесь происходит переход Feγ в Feα. Железо Feα имеет кристаллическую решетку ОЦК, свою новую структуру и свойства и начиная с температуры 768 °С (точка Кюри) становится магнитным. Нижняя ветвь кривой охлаждения от 911 °С до комнатной температуры является охлаждением новой твердой модификации железа – Feα. При температуре 768 °С наблюдается перегиб кривой охлаждения, что отвечает появлению магнитных свойств у железа. Изменения структуры, механических и физических свойств в этой точке не происходит.

Охлаждение жидкого металла, не обладающего полиморфизмом, сопровождается плавным понижением температуры (верхняя ветвь кривой охлаждения) (см. рис. 3). В этом периоде не наблюдается качественного изменения состояния металла, поэтому его называют простым охлаждением металла. При достижении теоретической температуры кристаллизации Ts на кривых охлаждения появляются горизонтальные площадки, показывающие, что температура металла в период кристаллизации остается постоянной. Это объясняется выделением при кристаллизации скрытой теплоты кристаллизации, которая компенсирует отвод тепла в процессе охлаждения металла. Длина горизонтального участка кривой охлаждения соответствует времени протекания кристаллизации, показывая начало и конец процесса. По окончании кристаллизации, т.е. когда завершится переход металла из жидкого в твердое состояние, температура опять снижается – происходит охлаждение металла в твердом состоянии (нижняя ветвь кривой охлаждения). В реальных условиях процесс затвердевания может происходить лишь при переохлаждении металла до реальной температуры кристаллизации Тn (где n – степень переохлаждения) , лежащей ниже теоретической температуры кристаллизации Ts. Разность между теоретической и реальной температурами кристаллизации металла называют степенью переохлаждения п. На кривой 3 наблюдается скачок в повышении Тn за счет бурного выделения скрытой теплоты кристаллизации в первый ее момент.

В промышленности для строительных конструкций и газонефтепроводов применяют главным образом сплавы на основе железа, называемые сталями и чугунами. Для изучения состояния сплавов разных концентраций при различных температурах применяют диаграммы состояния – графическое изображение фазового состояния сплавов в зависимости от температуры и концентрации в условиях равновесия при постоянном давлении. Их строят экспериментальным путем по кривым охлаждения для сплавов разных концентраций.

Вещества, составляющие сплав, называют компонентами.

Строение сплавов более сложное по сравнению с чистыми металлами. Свойства сплавов очень разнообразны и зависят от того, какие компоненты составляют сплав, в каких количествах и в какие взаимодействия они вступают в жидком и твердом состояниях. Поэтому в технике наибольшее применение имеют сплавы по сравнению с чистыми металлами.

Компоненты в сплаве могут не взаимодействовать друг с другом и образовывать в твердом состоянии механическую смесь кристаллов обоих компонентов, кристаллизующихся одновременно (рис. 4, а); растворяться друг в друге и образовывать жидкий и твердый растворы (рис. 4, б); вступать в химическое взаимодействие и образовывать химическое соединение, а также промежуточные и сложные фазы (например, твердый раствор на базе химического соединения). Твердые растворы по микроструктуре представляют собой, как и чистые металлы, однородные зерна.

Рис. 4. Схемы микроструктур сплавов: а — механическая смесь компонентов

А

и

В; б

– твердый раствор компонентов

В

и

А

Твердый раствор однофазен и состоит из одного вида кристаллической решетки. Он образуется на основе одного из компонентов, называемого металлом-растворителем. В кристаллическую решетку металла-растворителя входят атомы другого компонента, называемого растворенным веществом.

Твердые растворы делятся на растворы замещения и внедрения в зависимости от характера размещения атомов растворенного вещества в кристаллической решетке растворителя (рис. 5). В твердых растворах замещения атомы растворенного компонента В замещают частично атомы кристаллической решетки компонента-растворителя А. В твердых растворах внедрения атомы растворенного компонента С внедряются в кристаллическую решетку компонента-растворителя А, располагаясь между атомами А, Твердые растворы замещения бывают ограниченные и неограниченные. При неограниченной растворимости атомы растворителя А могут быть замещены атомами растворенного вещества В. Это возможно, если оба компонента имеют одинаковые структуру и кристаллические решетки, малое различие атомных размеров компонентов, а также близкие по строению и физической природе валентные оболочки атомов.

Рис. 5. Твердые растворы на основе металла с кристаллической решеткой ОЦК:

а – чистый металл;

б

– твердый раствор замещения;

в

– твердый раствор внедрения

Твердым раствором на базе химического соединения называют вещество, в кристаллической решетке которого могут находиться атомы другого элемента, заменившего атомы одного из компонентов. Например, вместо Fe3С будет (Fe, Μn)3С.

Фазой называют однородную по химическому составу, кристаллическому строению и свойствам часть системы, отделенную от других частей системы границей раздела. Фазами могут быть жидкий раствор компонентов сплава, их твердый раствор, химическое соединение, кристаллы чистых компонентов. Системой называют совокупность фаз, находящихся в равновесии при определенных внешних условиях (температура, давление). Однофазной системой является, например,однородный жидкий раствор компонентов (жидкость). Примером двухфазной системы может служить механическая смесь кристаллов двух компонентов. В качестве компонентов могут быть и устойчивые их химические соединения. Внутреннее строение металлов и сплавов характеризует, микро-и макроструктура. Микроструктура — внутреннее строение металлов и сплавов, изучаемое под микроскопом при больших увеличениях (в 50-2000 раз). Она определяется формой и размером фаз, их взаимным рас-,положением. Макроструктура — внутреннее строение металлов и сплавов, изучаемое при небольших увеличениях с помощью лупы (до 10-30 раз) или невооруженным глазом (визуально). Она служит для определения различных дефектов металла, неоднородности его строения и т.д.

Тип диаграммы состояния зависит от взаимодействия компонентов в жидком и твердом состояниях. Если система однокомпонентная, например чистый металл, то диаграмма состояния будет иметь одну ось ординат – шкалу температур. На ней будет нанесена одна точка, соответствующая равновесной температуре перехода из жидкого в твердое агрегатное состояние (и наоборот, из твердого – в жидкое) чистого металла Тn. Эта равновесная температура плавления определяется на кривой его охлаждения. Если в системе два компонента, то вторая ось – ось абсцисс будет шкалой концентраций сплава, так как диаграмму состояния двух-компонентного сплава строят в двух измерениях (температура – концентрация).

Рис. 6. Диаграммы состояния однокомпонентной системы (а) и двухкомпонентной системы с неограниченной растворимостью В и А в твердом и жидком состояниях (б):

L – жидкий раствор; α – твердый раствор В в A; L + α – двухфазная область; е – сплав заданной концентрации 25 %-ного В при данной температуре Т1

Эта диаграмма состояния сплавов имеет две вертикальные шкалы температур, соответствующие по концентрации первому А и второму В компонентам (рис. 6). Каждая точка на диаграмме состояния характеризует состояние сплава данной концентрации при данной температуре; каждая вертикаль – соответствует сплаву данной концентрации, рассматриваемому при различных температурах.

Рис. 12. Схема образования структур при графитизации

На линии ликвидус левее точки С’

при охлаждении сплавов из жидкости выделяется аустенит, а правее точки

С’

— графит. Процесс образования графита носит название графитизации. Для протекания процессов графитизации в соответствии с диаграммой состояния железо-графит охлаждение должно быть медленным. При более быстром охлаждении образуются белые чугуны. Кроме рассмотренного процесса образования графита, при кристаллизации железоуглеродистых сплавов может наблюдаться другой способ образования графита в результате распада цементита при нагревании. Цементит Fe3C — неустойчивое соединение. При определенных условиях (температуре) он распадается на феррит и графит:

Ц→ Ф + Г

.

Допустим, что охлаждение было достаточно быстрым и получился белый чугун, состоящий из ледебурита (перлит + цементит). Для графитизации белый чугун нагревают выше линии Р’S’К’

(рис. 12),в результате чего происходит превращение

П + Ц→ А + Ц

. В процессе выдержки при высокой температуре протекает распад цементита с выделением графита:

Ц → А +Г

(I стадия графитизации). При охлаждении ниже линии

Р’S’К’

происходит превращение

А → П

, и если провести полное охлаждение, то структура чугуна будет состоять из

Π

+

Г

(прямая

3)

. Такой чугун, считают, имеет перлитную основу. Если чугун выдержать при температуре ниже линии

Р’S’К’

, то цементит в перлите распадется

(ЦП→ Ф + Г)

частично или полностью при большей выдержке (И стадия графитизации). В результате структура чугуна может состоять из

П + Ф + Г

или

Φ + Г

при полном охлаждении (соответственно прямые

4

и

5

). Эти чугуны называют чугунами соответственно на перлитно-ферритной и ферритной основах. Если белый чугун нагреть выше линии

Ρ’S’К’

и сразу охладить, то он приобретет исходную структуру

П + Ц

(прямая 7). Если белый чугун нагреть выше линии

Ρ’S’К’

и осуществить небольшую выдержку при этой температуре, то произойдет частичный распад

Ц→· А + Г

, и после полного охлаждения чугун будет иметь структуру

Ц + Π + Г

(половинчатый чугун) (прямая

2

).

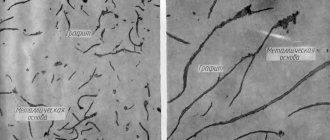

Рис. 13. Микроструктуры серого чугуна с графитом пластинчатой формы на ферритной (а), ферритно-перлитной (б), перлитной (в) основе и с вермикулярным графитом (червеобразным) на ферритной (г), ферритно-перлитной (д), перлитной (е) основе; ковкого чугуна с хлопьевидным графитом на ферритной (ж), ферритно-перлитной (з) и перлитной (и) основе; высокопрочного чугуна с шаровидным графитом на ферритной (к), ферритно-перлитной (л) и перлитной (м) основе

Чугуны с включениями графита подразделяются главным образом на серые, ковкие и высокопрочные чугуны. а также и другие их разновидности, в которых на ферритной, перлитной или ферритно-перлитной основе располагается свободный углерод в виде графита (рис. 13). В серых чугунах графит присутствует в виде прожилок (чешуек), в ковких чугунах – в виде хлопьев и в высокопрочных чугунах – в шаровидной (сферической) форме. В связи с изменением формы включений графита в чугунах существенно изменяются их свойства. Чугун, как и сталь, представляет собой сплав железа с углеродом (2,14–6,67%) в сочетания с различными примесями (марганец, кремний, сера, фосфор и др.), но при большем их содержании.

Серые чугуны маркируют буквами СЧ и двузначными числами. Например, СЧ15, где число показывает значение предела прочности при растяжении: σв = 150 МПа. Чем крупнее прожилки графита в сером чугуне, тем хуже его механические свойства.

Для получения ковкого чугуна белый чугун (доэвтектический) подвергают длительному нагреву (отжигу), что приводит к получению в нем включений графита в виде хлопьев (см. рис. 13, г–е

). Ковкие чугуны имеют лучшие механические свойства, чем серые, так как обладают некоторой пластичностью. Их маркируют буквами КЧ, а затем числами, обозначающими также предел прочности при растяжении.

Высокопрочные чугуны получают введением в ковш с жидким чугуном небольших добавок, например магния, что приводит к образованию включений графита шаровидной формы (см. рис. 13, ж

). Маркируют его буквами ВЧ и числами, обозначающими предел прочности при растяжении. Например, ВЧ40, ВЧ45, ВЧ100. Высокопрочный чугун с шаровидным графитом по свойствам приближается к стали, он обладает определенным запасом пластичности и даже вязкости в зависимости от структуры (марки).

Получение в чугунах углерода в виде графита различных форм и размеров, а также введение в них легирующих элементов приводит к изменению их механических свойств и позволяет в ряде случаев заменять ими стальное литье и поковки при почти равноценных механических свойствах.

Предыдущая1Следующая

ЧТО ПРОИСХОДИТ, КОГДА МЫ ССОРИМСЯ Не понимая различий, существующих между мужчинами и женщинами, очень легко довести дело до ссоры…

Конфликты в семейной жизни. Как это изменить? Редкий брак и взаимоотношения существуют без конфликтов и напряженности. Через это проходят все…

ЧТО ПРОИСХОДИТ ВО ВЗРОСЛОЙ ЖИЗНИ? Если вы все еще «неправильно» связаны с матерью, вы избегаете отделения и независимого взрослого существования…

Что будет с Землей, если ось ее сместится на 6666 км? Что будет с Землей? — задался я вопросом…

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Характеристика видов углеродистого металла

Диаграмма железо-углерод показывает, из чего состоит чугун. Кроме железа, присутствует углерод в виде графита и цементита.

Состав сплава чугуна имеет разновидности:

- Белый. Присутствующий здесь углерод находится в химически связанном состоянии. Металл прочный, но хрупкий, поэтому плохо поддается механической обработке. В промышленности используется в виде отливок. Свойство материала позволяют вести его обработку абразивным кругом. Сложность вызывает процесс сварки, поскольку есть вероятность появления трещин из-за неоднородности структуры. Применение нашел в областях, связанных с сухим трением. Обладает повышенной жаростойкостью и износостойкостью.

- Половинчатый. Обладает повышенной хрупкостью, поэтому не нашел широкого применения.

- Серый. ГОСТ 1412–85 указывает, какой процент примесей содержит в своем составе этот металл: 3,5% углерода, 0,8% марганца, 0,3% фосфора, 0,12% серы и до 2,5% кремния. Присутствующий в пластинчатой форме углерод создает низкую ударную вязкость. Характеристика вида указывает, что на сжатие материал работает лучше, чем на растяжение. При достаточном нагреве обладает неплохой свариваемостью.

- Ковкий. Ферритовая основа такого вида обеспечивает ему высокую пластичность. В изломе имеет черный, бархатистый цвет. Получается из белого, который томится длительное время при температуре 800−950 градусов.

- Высокопрочный. Отличие от других видов заключается в присутствии графита шаровидной формы. Получается из серого после добавления в него магния.

Индивидуальные свойства металла

Материал характеризуется определенными характеристиками. К ним относятся:

- Физические. Такие величины, как удельный вес или коэффициент расширения зависят от того, сколько составляет в металле содержание углерода. Материал тяжелый, поэтому из него можно делать чугунные ванны.

- Тепловые. Теплопроводность позволяет аккумулировать тепло и удерживать, распространяя его равномерно во все стороны. Это используется при изготовлении сковородок или батарей для отопления.

- Механические. Эти характеристики меняются в зависимости от графитовой основы. Наиболее прочный — серый чугун, имеющий перлитовую основу. Материал с ферритовой составляющей более ковкий.

В зависимости от наличия примесей появляется разница в свойствах материала.

К таким элементам относятся сера, фосфор, кремний, марганец:

- Сера уменьшает текучесть металла.

- Фосфор понижает прочность, но позволяет изготавливать изделия сложной формы.

- Кремний увеличивает текучесть материала, снижая его температуру плавления.

- Марганец дает прочность, но понижает текучесть.

Образование шлака

Таким образом, мы с вами выяснили, как получают чугун. Однако при выплавке этого материала получается и еще один, широко используемый в народном хозяйстве продукт. При плавке 1 т чугуна выходит 0,6 т шлака. Дело в том, что даже в очищенной железной руде содержится довольно-таки большое количество глины. В состав кокса же входит зола. Для удаления этих ненужных элементов к шихте, помимо всего прочего, примешивают флюсы (карбонаты кальция и магния). В процессе плавки они вступают в химическую реакцию с разного рода примесями, в результате чего и образуется шлак. Представляет он собой алюмосиликатный или силикатный расплав.

Плотность шлака меньше, чем жидкого чугуна. Поэтому в процессе плавки он располагается под ним. Удаляют его периодически через отдельную летку, называемую шлаковой. Используется этот побочный продукт чугунолитейного производства в основном для изготовления цемента и строительных блоков в качестве наполнителя.

Процесс агломерации

Собственно, как получают чугун, рассмотрим чуть ниже. Сейчас же поговорим о том, как подготавливается руда для его выплавки непосредственно на металлургических производствах.

Если для переплавки будет использован обычный дробленый материал, производительность доменной печи резко упадет. Дело в том, что такая шихта имеет низкую степень газопроницаемости. Поэтому перед загрузкой в домну руда в обязательном порядке проходит процесс агломерации.

Выполняется эта процедура в специализированных цехах металлургических комбинатов и представляет собой процесс спекания породы в куски определенного, наиболее подходящего для выплавки чугуна размера. Происходит слипание при высокой температуре, достаточной для легкого расплавления поверхности частиц шихты. В результате последние просто-напросто склеиваются друг с другом, образуя куски. При этом предварительно руда смешивается с углем. В результате горения последнего и достигается необходимая для получения кусков температура. Стимулируется процесс агломерации путем пропускания через слой руды с углем потоков воздуха (сверху вниз).

Для получения агломерата может использоваться не только руда. Иногда его делают также из небольших кусков железа. Его сплав с каким веществом позволяет получить чугун, будет рассмотрено ниже. Конечно же, для производства этого металла используется не железо в чушках. Переплавляют на чугун обычный металлолом.

Горно-обогатительные комбинаты

Основным сырьем, используемым при производстве чугуна, является железная руда. Добывают ее в карьерах в разных местах нашей страны. Как известно, добытая руда содержит большое количество разного рода примесей. Использовать ее для плавки чугуна в таком «сыром» виде, конечно же, нельзя. Поэтому на первом этапе она поступает на специальные предприятия — горно-обогатительные комбинаты. Здесь из нее удаляют пустые породы и дробят. Затем уже чистую руду грузят в вагоны составов и отправляют на металлургические комбинаты.

Что происходит в печи

Итак, давайте посмотрим, как получают чугун в домне. Изнутри печь такой конструкции облицована кирпичом. Принцип ее работы относительно прост. При производстве чугуна, помимо агломерата, используются кокс, известь и флюс. Смесь из этих материалов готовится в определенной пропорции. Она то и называется доменной шихтой. Ее насыпают в специальные подъемники и поднимают на самый верх печи.

Для того чтобы кокс загорелся, необходимо большое количество воздуха, обогащенного кислородом. Он подается в доменную печь снизу, через специальные отверстия, называемые фурменными. Вдувается он в печь под очень большим давлением. Это необходимо для того, чтобы воздух проник через пласт подаваемой сверху шихты. При этом предварительно поток подогревается до 600-800 градусов, иначе температура внутри печи снизится.

Полученный при расправлении шихты чугун стекает вниз и с периодичностью примерно один раз в 40 мин выпускается наружу через специальное отверстие, называемое леткой. Далее он переливается в чаши большой емкости и перевозится в сталеплавильные цеха.

Восстановление других элементов

Mn, кремний, сера и фосфор попадают в доменную печь вместе с шихтой в виде различных химических соединений. Высшие оксиды марганца восстанавливаются до MnO примерно по тому же принципу, что и железо: MnO2 — Mn2O3 — Mn3O4 — MnO. Чистый марганец выделяется так: MnO + C = Mn + CO — Q. Кремний попадает в печь в виде кремнезема SiO2. Восстановление его происходит по реакции SiO2 + 2C = Si + 2CO — Q.

Фосфор восстанавливается водородом, твердым углеродом и CO и, к сожалению, переходит в чугун практически полностью. Этот элемент ухудшает доменный сплав железа. Позволяет получить чугун хорошего качества присутствующий в шихте кремнезем, а также высшие оксиды марганца. Mn в некоторых случаях добавляется в домну специально. При этом получается особый вид чугуна — марганцевый.