Виды чугунов

Углерод присутствует в таком сплаве в виде:

- цементита;

- графита;

- графита + цементита.

Отливки, содержащие углерод в виде цементита, имеют характерный светлый отблеск и называются белыми.

Темный графит в сочетании с металлическим сплавом придает отливкам серую окраску. Конфигурация графитовых включений влияет на свойства поковок. Исходя из этих свойств, чугун подразделяют на:

- серый;

- ковкий;

- высокопрочный;

- особого назначения.

На фото изображены разные виды включений из графита. Они могут быть пластинчатыми, шаровидными или иметь форму хлопьев.

Ковкий чугун характеризуется графитными включениями в виде хлопьев.

Виды сплавов: белый и серый

Схема микроструктуры ковкого чугуна.

Структура чугуна белого формируется благодаря быстрому охлаждению при затвердевании. При такой технологии растворенный при высоких температурах углерод не успевает выделиться в отдельную структурную составляющую и остается в связанном виде (цементит или карбид железа Fe3C). Его присутствие определяет свойства твердости, износостойкости и хрупкости.

Поскольку скорость охлаждения играет определяющее значение для формирования структуры, важна толщина отливок. При слишком большом сечении (больше 50 — 60 мм) трудно отрегулировать требуемую скорость остывания и получить необходимую безграфитную структуру по всей толщине.

Белые сплавы часто называют передельными, поскольку сами по себе они не применяются, а служат промежуточным сплавом, который либо отжигается в ковкий чугун (КЧ), либо переплавляется в сталь.

Технология получения серого чугуна предполагает медленное охлаждение при затвердевании плюс дополнительное модифицирование кремнием в размере 1-3% (кремний усиливает графитизацию), что позволяет растворенному графиту выделиться в виде отдельных включений.

Структура чугуна с полученными графитными включениями формирует меньшую (чем при цементите) твердость материала и позволяют обрабатывать его резанием. Форма и дисперсность графита, структура металлической основы определяют свойства и виды материала чугунного сплава: серый (СЧ), высокопрочный (ВЧ).

Особенности производства ковкого чугуна

Углерод в этом виде чугуна присутствует в пределах от 2,4 до 2,8%. Также в него входят Si, Mn, S, P, количество которых зависит от необходимых свойств материала.

Ковкий чугун производится из отливок белой разновидности изделий. В них углерод полностью связан железом и представлен карбидом железа (цементитом Fe3C). При отжиге заготовок при температуре 950-970оС, добиваются освобождения графита из карбида железа и аустенита (А). В результате он кристаллизуется, образуя вид хлопьев. Окончательное формирование графитовых хлопьев в чугуне происходит в температурном интервале 760–720оC, что продемонстрировано на диаграмме Fe–Fe3C.

На ней: А – это аустенит, представляющий твердые внедрения атомов углерода в структуру ячейки железа; Г– это графит; Ц – это цементит; П – перлит, представляющий соединение феррита и цементита в эвтектоидной области при распаде аустенита.

Процесс термического отжига проводится в два этапа:

- Сначала заготовки нагревают до 950–1000оС и выдерживают в нагретом виде до окончания распада ледебурита (цементит + аустенит) на графит и аустенит.

- Затем постепенно охлаждают заготовки до области температур 760–720оС, где аустенит дает дополнительный цементит (вторичный), входящий в состав перлита. При дальнейшем охлаждении происходит распад перлита на феррит и графит.

Разновидности ковкого чугуна

Структурный состав чугунных отливок зависит от условий технологии отжига. Он бывает:

- ферритным;

- перлитным;

- ферритно-перлитным.

Ферритный вид изделий содержит феррит и хлопьевидный графит. Перлитный вид состоит из перлита и хлопьевидного графита. Ферритно-перлитный в своем составе имеет феррит, перлит и хлопья из графита.

Структура каждого вида изображена на схемах:

Чугун на основе перлита можно получить, если охлаждать отливку в зоне распада быстрее. Тогда, вместе с ферритом, в структуре будет находиться перлит. Он сохранится при дальнейшем, достаточно медленном, проведении охлаждения сплава ниже 727оС.

Важно! Структура ковкого чугуна зависит от температурного режима обработки и входящих в состав легирующих элементов.

На практике, в основном, используют первые два вида литых заготовок (фото и схема приведены ниже).

Ферритный вид отливок (фото и схема)

Перлитный вид отливок (фото и схема)

Какой Железоуглеродистый сплав называется чугуном?

Чугунами называют сплавы железа с углеродом, содержащие более 2,14% углерода.

Интересные материалы:

Как оценить качество работы сотрудника? Как оценить работу сотрудника? Как отвечать на вопросы при приеме на работу? Как ответить на благодарность за работу? Как ответить на объявление о работе? Как ответить на отказ в приеме на работу? Как ответить на приглашение на работу согласием? Как перевести генерального директора на дистанционную работу? Как перевести работника на вахтовый метод работы? Как перевести работника с основного места работы на внешнее совместительство?

Свойства ковких чугунов

Технические характеристики и свойства ковкого чугуна определяются содержанием углерода в виде графита, а также кремния. Для перлитного вида — еще хрома и марганца.

Структурное различие также отражается на свойствах изделий. Например, ферритный вид отливок имеет твердость меньше, чем перлитный, но зато он отличается большей пластичностью.

Хлопьевидные графитные включения придают изделиям высокую прочность при достаточно хорошей пластичности. Они способны поддаваться пластической деформации при температуре внутри помещений. Отсюда пошло их название «ковкие». Оно условно и не означает, что изделия из такого чугуна можно получать путем ковки. Для их изготовления применяют способ отливки деталей.

Одним из существенных преимуществ ковких заготовок является постоянство их свойств по всему поперечному сечению, а также отсутствие внутренних напряжений.

Физические и механические характеристики таких отливок находятся между подобными свойствами серых чугунов и стали. Они обладают:

- хорошей текучестью в жидком виде;

- свойством поглощения вибраций при периодически повторяющихся нагрузках;

- хорошей износостойкостью;

- стойкостью к коррозии, поэтому на них не действует влага, химические реактивы, в том числе топочный газ.

- высокой плотностью, например, заготовка, имеющая толщину 7-8 мм, способна выдержать давление при гидравлических испытаниях в пределах 40 атмосфер.

Это дает возможность использовать отливки для производства различных изделий в газовой и водопроводной сфере.

При низких температурах под действием динамических нагрузок материал может стать хрупким.

Меню

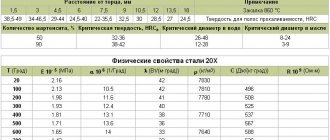

Табл. 1. Марки и механические свойства чугуна разлиных типов.

| σВ, МПа | НВ | δ | ||

| серые | СЧ10 | 100 | 120…150 | |

| СЧ15 | 150 | 130…241 | ||

| … | … | … | ||

| СЧ35 | 350 | 179…290 | ||

| Высокопрочные | ВЧ35 | 350 | 140…170 | 22 |

| ВЧ40 | 400 | 140…202 | 15 | |

| … | … | … | … | |

| ВЧ100 | 1000 | 270…360 | 2 | |

| Ковкие | КЧ30-6 | 300 | 163 | 6 |

| КЧ33-8 | 330 | 163 | 8 | |

| КЧ37-12 | 370 | 163 | 12 | |

| … | … | … | … | |

| КЧ63-2 | 630 | 269 | 2 |

Кремний Si способствует графитизации чугуна, и улучшает его литейные свойства. В серых чугунах содержится 0,8 …4,5 % Si.

Марганец Mn способствует отбеливанию чугуна, но содержание Mn до 1,2% полезно, т.к. увеличиваются твердость и прочность чугуна.

Фосфор Р повышает жидкотекучесть чугуна, поэтому допустимо его содержание до 0,4%, но в ответственных чугунных отливках содержится фосфора менее 0,15%, т.к. с ростом содержания его увеличивается хрупкость чугуна.

Сера S затрудняет графитизацию, увеличивает хрупкость и ухудшает жидкотекучесть чугуна, поэтому серы в чугунах должно быть не более 0,1%.

Серые чугуны делятся на модифицированные, высокопрочные и ковкие (табл. 2).

В серых чугунах графит имеет пластинчатую форму, в высокопрочных — шаровидную, а в ковких — хлопьевидную.П римеры обозначения чугунов:

Формирование структуры чугуна происходит при затвердевании отливки. Основными факторами, влияющими на структурообразование чугуна, являются его химический состав (см. табл. ниже) и скорость охлаждения отливки в форме.

Табл. 2 — Влияние химических элементов на свойства чугуна

| Серый чугун | Высокопрочный чугун | Ковкий чугун |

| Углерод | ||

| Повышенное содержание углерода приводит к уменьшению прочности, твердости и увеличению пластичности; углерод улучшает литейные свойства чугуна | Увеличенное содержание углерода улучшает литейные свойства чугуна | Углерод — основной регулятор механических свойств ковкого чугуна; чугун обладает низкой жидкотекучестью и требует высокого перегрева |

| Кремний | ||

| Кремний (с учетом содержания углерода) способствует выделению графита и снижает твердость, а также уменьшает усадку; повышенное содержание кремния снижает пластичность и несколько увеличивает твердость | С повышением содержания кремния возрастает предел прочности при растяжении, при дальнейшем увеличении содержания — уменьшаются предел прочности при растяжении и относительное удлинение | Для ферритного ковкового чугуна суммарное содержание кремния и углерода должно быть 3,7-4,1%. Содержание кремния зависит от количества углерода и толщины стенки. При содержании кремния до 1,5% механические свойства сплава повышаются |

| Марганец | ||

| Марганец тормозит выделение графита, способствует размельчению перлита и отбеливанию чугуна; взаимодействуя с серой, нейтрализует ее вредное действие. Механические свойства чугуна повышаются при содержании марганца до 0,7-1,3 %, а при дальнейшем увеличении — снижаются. Марганец увеличивает усадку сплава | С повышением содержания марганца уменьшается доля феррита и увеличивается количество перлита; при этом повышается предел прочности при растяжении и уменьшается относительное удлинение. Для повышения износостойкости содержание марганца увеличивают до 1,0- 1,3% | Марганец увеличивает количество связанного углерода, повышает прочность феррита. При повышении содержания марганца до 0,8-1,4% увеличивается количество перлита, прочность сплава повышается, но резко падает пластичность и ударная вязкость. В ферритном чугуне содержание марганца не должно превышать 0,6%, в перлитном — 1,0% |

| Магний | ||

| — | Для образования графита шаровидной формы содержание магния должно быть не ниже 0,03%, а церия не ниже 0,02% (остаточное содержание). При более низком содержании не весь графит получает шаровидную форму; часть его содержится в виде пластинок, что снижает механические свойства сплава. При повышенном содержании магния (и церия) в структуре сплава образуется цементит и, следовательно, снижаются механические свойства. Оптимальное содержание остаточного магния — 0,04-0,08% | — |

| Сера | ||

| Сера снижает прочность и пластичность, но несколько повышает износостойкость сплава, считается вредной примесью, придает чугуну красноломкость (образование трещин при высоких температурах), препятствует выделению графита | Чем выше содержание серы в исходном чугуне, тем труднее получить полностью шаровидную форму графита и, следовательно, высокие механические свойства | Содержание серы в ферритном ковком чугуне, модифицированном алюминием, может быть повышено до 0,2 %; при этом механические свойства возрастают за счет улучшения формы графита. Определяющее влияние на механические свойства чугуна оказывает отношение содержания марганца и серы, которое должно быть в пределах 0,8-3,0 |

| Фосфор | ||

| Фосфор на процесс графитизации углерода влияет слабо, но повышает жидкотекучесть сплава, придает чугуну хладноломкость, т. е. хрупкость | Фосфор оказывает существенное влияние на структуру и механические свойства. Чтобы получить чугун с высокой пластичностью, содержание фосфора не должно превышать 0,08%. Для получения чугуна с невысокой пластичностью содержание фосфора увеличивают до 0,12-0,15% | Фосфор оказывает такое же, как для серого чугуна влияние на структуру и механические свойства сплава |

| Никель | ||

| Никель — легирующий элемент, благоприятно влияет на выравнивание механических свойств в отливках с различной толщиной стенок, повышает твердость на 10 НВ. С увеличением содержания никеля возрастает коррозионная стойкость и улучшается обрабатываемость сплава | Никель влияет на тепло- и электропроводность, а также на коррозионную стойкость и жаростойкость сплава. С увеличением содержания никеля эти свойства повышаются | Никель способствует графитизации углерода и увеличивает количество перлита в металлической основе сплава |

| Хром | ||

| Хром — карбидообразующий элемент. С увеличением хрома растет прочность и твердость отливок, замедляется процесс графитизации углерода | С увеличением содержания хрома в определенных пределах повышается жаростойкость, коррозионная стойкость и износостойкость сплава | Хром замедляет процесс графитизации углерода. Содержание хрома в сплаве не превышает 0,06-0,08%; повышение содержания до 0,1 -0,12% приводит к образованию в структуре сплава стойких карбидов |

| Молибден | ||

| Молибден — легирующий элемент; замедляет процесс графитизации углерода и способствует карбидообразованию. С увеличением содержания молибдена повышается твердость без ухудшения обрабатываемости и возрастает сопротивление износу | — | Молибден способствует измельчению перлита и графитовых включений, увеличивает предел прочности на 3-7 кгс/мм2 при содержании молибдена 0,5%; замедляет процесс графитизации углерода |

| Медь | ||

| Медь способствует графитизации углерода, увеличивает жидкотекучесть, повышает прочность и твердость сплава | При содержании в сплаве 1 % меди прочность при растяжении повышается до 40%, а текучесть — до 50 % и соответственно при 2% меди — до 65% и до 70%. Содержание меди более 2% препятствует образованию в структуре сплава шаровидного графита | Медь способствует графитизации углерода и увеличивает содержание в сплаве перлита |

Небольшие количества множества элементов могут попасть в состав литейного чугуна и оказывать заметное воздействие на структуру и свойства отливок. Добавки некоторых из этих элементов производят специально, в то время как другие представляют собой примеси, привнесенные в металл из шихты. Некоторые из этих элементов оказывают положительное воздействие, особенно в сером чугуне, в то время как другие оказывают отрицательное воздействие и попадания их с расплав следует избегать. В таблице перечислены обычные источники этих элементов, часто встречающиеся уровни их содержания и основное воздействие на чугун. Результаты применения некоторых элементов в качестве основных легирующих (например, хром), в таблице не указаны.

| Элемент | Обычный источник | Обычное содержание (%) | Воздействие на литейный чугун |

| Алюминий Al | Стальной лом, раскисленный Al, модификаторы, ферросплавы, добавки алюминия | До 0,03 | Способствует образованию водородных газовых пор в тонких сечениях при содержании Al выше 0,005%. Нейтрализует азот. Способствует образованию дросса. При Al свыше 0,08% оказывает отрицательное воздействие на форму шаровидных включений графита. Может быть нейтрализован церием. Сильный стабилизатор графита. |

| Сурьма Sb | Стальной лом, эмалированный лом, корпуса подшипников, добавки сурьмы | До 0,02 | Сильный стабилизатор перлита и карбидов. Препятствует образованию шаровидного графита в отсутствие РЗМ. |

| Мышьяк As | Чугун, стальной лом | До 0,05 | Сильный стабилизатор перлита и карбидов. Улучшает форму шаровидного графита. |

| Барий Ba | Модификаторы с барием | До 0,003 | Усиливает образование центров графитизации графита и увеличивает продолжительность действия модификатора. Снижает тенденцию к отбелу и способствует образованию графита. |

| Висмут Bi | Специальные добавки, покрытие литейной формы, содержащее висмут | Свыше 0,01 | Способствует образованию отбела и нежелательных форм графита. Увеличивает число включений шаровидного графита в ВЧ, содержащем РЗМ (церий). Чрезмерное число шаровидных включений графита может спровоцировать усадку. |

| Бор B | Эмалированный лом, специальные добавки (например, FeB). | До 0,01 | Свыше 0.001 % способствует образованию карбидов особенно в ВЧ. 0,002 % B улучшает способность к отжигу ковкого чугуна. |

| Кальций Ca | Ферросплавы, модификаторы | До 0,01 | Улучшает степень шаровидности включений графита. Снижает тенденцию к отбелу и способствует образованию графита. |

| Церий Ce | Большинство магниевых сплавов, мишметалл или другие источники РЗМ | До 0,02 | Как правило, не используется в сером чугуне. Подавляет отрицательное воздействие нежелательных элементов в ВЧ. Улучшает степень шаровидности графита. Стабилизатор карбидов из-за сегрегации. |

| Хром Cr | Легированная хромом сталь, некоторые чугуны, феррохром | До 0,3 | Способствует образованию отбела и перлита. Повышает прочность. Образует скопления карбидов в ВЧ при содержании выше 0,05 %. |

| Кобальт Co | Инструментальная сталь | До 0,02 | Не оказывает существенного воздействия на чугун. |

| Медь Cu | Медная проволока, сплавы на основе меди, стальной лом, специальные добавки меди. | До 0,5 | Способствует образованию перлита. Повышает прочность. Ослабляет процесс ферритизации в ВЧ. Отсутствие вредного воздействия. |

| Водород H | Сырые огнеупоры, материалы литейных форм и влажные добавки. | — | Образует подповерхностные газовые поры. В незначительной степени способствует образованию отбела. Способствует отбелу при недостатке марганца для нейтрализации серы. Способствует образованию крупных включений графита. |

| Свинец Pb | Старые краски, некоторые виды эмалей, автоматная сталь, припой, отложения на бензиновом двигателе. | До 0,005 | Способствует образованию нежелательных структур графита в сером чугуне и существенно снижает прочность при содержании > 0,004 %. Способствует образованию перлита и карбидов. Вызывает образование дегенеративных форм шаровидных включений графита. Отрицательное воздействие на графит в ВЧ нейтрализуется РЗМ (церием). |

| Магний Mg | Добавки магний содержащих модификаторов. | 0,03 — 0,08 | Способствует образованию шаровидных включений графита и стабилизирует карбиды в ВЧ. Не используется в серых чугунах. |

| Марганец Mn | Большинство чугунов, стальной лом, добавки кускового или брикетированного ферромарганца. | 0,2 — 1,0 | Нейтрализует серу, образуя MnS. Способствует образованию перлита. Образует скопления карбида в ВЧ. При высоком содержании способствует образованию газовых пор в сочетании с высоким содержанием серы. |

| Молибден Mo | Рафинированный чугун, легированная сталь, добавки ферромолибдена | До 0,1 | Способствует образованию перлита. Повышает прочность. Может способствовать формированию усадки и образованию карбидов. |

| Никель Ni | Никелированный лист, стальной лом, специальные чугуны. Сплав Ni/Mg | До 0,5 | В небольших количествах слабое воздействие на расплав. Графитизирующий эффект в больших количествах. |

| Азот N | Кокс, науглероживатели, связующие, стальной лом, добавки азотированного ферромарганца. | До 0,015 | Способствует формированию компактных структур графита. Способствует образованию перлита. Повышает прочность. Высокое содержание приводит к образованию трещин в толстых сечениях. Может быть нейтрализован Al, Ti и Zr. Оказывает незначительное влияние на ВЧ. |

| Фосфор P | Фосфористый чугун и лом, добавки FeP. | До 0,1 | Повышает углеродный эквивалент. Повышает жидкотекучесть. Формирует фосфидную эвтектику. Оказывает отрицательное воздействие на ВЧ при содержании > 0,05 %. При содержании > 0,04 % вызывает образование пригара. |

| Кремний Si | Сплавы ферросилиция, стальной лом, чугун. | 0,8-4,0 | Способствует графитизации, снижает отбел, стабилизирует феррит, повышает литейные свойства. |

| Сера S | Кокс, науглероживатели, чугун, чугунный лом, добавки сульфида железа. | До 0,15 (серый чугун) | Оказывает сильное отрицательное воздействие на структуры и свойства, если не сбалансирована марганцем. Повышает чувствительность СЧ к модифицированию. Может требовать увеличения навесок Mg в ВЧ. Содержание серы в ВЧ не должно превышать 0,03 %. |

| Стронций Sr | Стронций содержащие модификаторы | До 0,003 | Способствуют формированию графита в СЧ и ВЧ. В значительной степени снижает отбел в сером чугуне. |

| Теллур Te | Автоматная медь, покрытия литейной формы, остатки от проб при термическом анализе. | До 0,003 | Сильный стабилизатор карбидов. Вызывает образование многих нежелательных форм графита. Влияние Те выражено при содержании с 0,0003 %. Влияние уменьшается в сочетании Те с Mg и Ce в ВЧ |

| Олово Sn | Припой, жестяной лом, бронзовые компоненты, добавки олова. | До 0,15 | В значительной степени способствует образованию перлита. Повышает прочность. Охрупчивает ВЧ при содержании > 0,08%. Не отмечено других вредных проявлений. |

| Титан Ti | Некоторые чугуны, некоторые краски и эмали, возврат ЧВГ, добавки титана и ферротитана. | До 0,10 | Нейтрализует азот в сером чугуне. Вызывает формирование водородной пористости в присутствии алюминия. Вызывает образование переохлажденного графита в сером чугуне. Подавляет формирование шаровидных включений графита при производстве ЧВГ. |

| Вольфрам W | Быстрорежущая инструментальная сталь | До 0,05 | Редко присутствует в существенных объемах. Средний по силе стабилизатор перлита. |

| Ванадий V | Лом, инструментальной стали, некоторые чугуны, добавки феррованадия. | До 0,10 | Вызывает образование отбела. Измельчает включения пластинчатого графит. Существенно повышает прочность. |

Маркировка чугуна

Изделия из ковкого чугуна имеют маркировку КЧ и последующие цифры. Первая пара цифр — это средний показатель временного сопротивление разрыву (предела прочности), уменьшенный на порядок, а вторая — процентный показатель относительного удлинения. Например, изделие марки КЧ 30-6 имеет временное сопротивление на разрыв σв =294 Н/мм2, а относительное удлинение — δ=6%.

Согласно ГОСТ 1215–79 определено 11 видов ковкого чугуна.

В таблице отражены механические характеристики разных марок изделия.

Области применения

Ковкий чугун предназначен для использования:

- в машиностроительной отрасли для изготовления конструкций станков;

- для изготовления корпусов и комплектующих автомобилей;

- при производстве железнодорожных вагонов;

- в изготовлении оборудования для сельского хозяйства.

Несмотря на то, что перлитный чугун по своим характеристикам лучше, применяются в основном ферритные отливки, т. к. их производство обходится дешевле.

Перлитный вид отливок применяют в производстве деталей, испытывающих повышенные нагрузки. Например, из них производят автомобильные рессоры, комплектующие дизельных и других двигателей и т.д.

При наличии большого количества технологических преимуществ, ковкий чугун в основном применяют для изготовления литья с относительно тонкой стенкой в интервале от 3 мм до 40 мм.